Изобретение относится к области электротехники, в частности к способам изготовления бескаркасных крупногабаритных катушек высоковольтных электротехнических устройств, и может быть использовано при изготовлении катушек для трансформаторов, вибростендов и т.п.

В настоящее время для вибростендов используют бескаркасные катушки, так как наличие несущего каркаса приводит к увеличению веса конструкции, что оказывает негативное влияние на устойчивость к эксплуатационным воздействиям. Изготовление крупногабаритных катушек для вибростенда - процесс трудоемкий и дорогой. Для обеспечения должного качества и монолитности намотанной катушки чаще всего требуется дополнительное оборудование (печей для сушки, котлов для заливки и т.п.) и тщательное соблюдение технологии, для которой применяют (например, устройство натяжения, устройства измерения температуры изоляционного слоя и т.п.) или внедряют дополнительные операции во время намотки катушек (например, бандажирование, нагрев изоляционных слоев).

Известен способ изготовления катушек высоковольтных электротехнических устройств (патент ФРГ №3212060, МПК H01F 5/06, опуб. 1983 г.), включающий поочередную намотку с натяжением на оправку слоев изоляционного материала и слоев проводника, и последующее отверждение катушки.

В данном способе для изготовления изоляции катушки, наматываемой из алюминиевой фольги, используют предварительно пропитанный изоляционный материал - препрег, содержащий пористую подложку из стекловолокна, слюдяную бумагу и отверждаемый компаунд на основе эпоксидно-новолочной или циклоалифатической жидкой смолы.

Благодаря этому упрощается процесс изготовления катушки, так как после ее намотки требуется только запечка. Однако сам процесс намотки в этом случае требует особого внимания, а указанный изоляционный материал должен обладать специфическими свойствами. Поскольку катушка после намотки не подвергается дополнительной пропитке, необходимая монолитность катушки должна достигаться в процессе намотки, то есть при намотке проводникового материала должно обеспечиваться отсутствие пустот между поверхностями проводника и изоляции, которые являются очагами разрушения. Отсутствие пустот при намотке катушки в известном способе обеспечивается использованием в качестве проводникового материала алюминиевой фольги, а в качестве изоляционного материала - описанного выше препрега. Благодаря наличию в составе препрега жидкой смолы он достаточно легко формуется при наложении внешнего давления; этой способности препрега к формуемости в сочетании с плоской поверхностью алюминиевой фольги оказывается достаточно для обеспечения плотного контакта фольги и препрега при давлениях, создающихся вследствие натяжения фольги при намотке катушки.

Однако при использовании известного способа для изготовления катушек из медного провода необходимая монолитность катушки не достигается. Объясняется это тем, что при намотке катушки из медного провода (круглого или прямоугольного сечений) возрастает контактное давление провода на препрег. Увеличение контактного давления при этом связанно с увеличением кривизны поверхности проводникового материала и с увеличением жесткости и прочности меди (в сравнении с проводником из алюминиевой фольги). Уменьшить контактное давление при намотке путем уменьшения натяжения провода в данном случае не предоставляется возможным, так как изоляционный материал (препрег) необходимо деформировать настолько, чтобы заполнить им промежутки между проводами соседних витков в катушке. Однако увеличение контактного давления на изоляционный материал при намотке провода приводит к чрезмерному вытеканию связующего, содержащего жидкую смолу, что приводит к уменьшению монолитности катушки.

Известен способ изготовления катушек электротехнических устройств (авторское свидетельство СССР №1742870, МПК H01F 5/06, 27/32, 41/06, опуб. 23.06.1992 г.), включающий поочередную намотку с натяжением на оправку слоев изоляционного материала, содержащего стеклоткань и неотвержденное эпоксидное связующее, и слоев проводника и последующее отверждение связующего.

В данном способе используют проводник из медного провода, а для повышения качества катушки путем обеспечения монолитности используют изоляционный материал с текучестью связующего от 45 до 55%, при этом измеряют натяжение провода при намотке и перед намоткой провода производят нагрев наматываемого изоляционного материала до температуры, значение которой определяют из математической формулы.

Данный способ принимается за прототип, как наиболее близкий по технической сущности к заявляемому.

В данном способе на оправку наматывают с натяжением несколько слоев изоляционного материала, содержащего стеклоткань, слюдяную бумагу и неотвержденное связующее с текучестью 45-55%. В данном способе изоляционные слои состоят предпочтительно из стеклоткани, так как стеклоткань обладает способностью лучше пропитываться эпоксидным связующим, что приводит, в конечном счете, к увеличению монолитности, повышению влагостойкости и качества катушки в целом. Поверх изоляционного слоя наматывают с натяжением изолированный медный провод. Для обеспечения монолитности с помощью датчика натяжения (совмещенного с устройством натяжения провода) измеряют натяжение провода при намотке. При настройке натяжного устройства следят за тем, чтобы усилие натяжения провода не превышало предела упругих деформаций и составляло 0,4-0,5 значения этого предела, а также за тем, чтобы усилие натяжения провода при его намотке изменялось не более чем на 5-10%. По значениям измеренного натяжения провода, заданного значения среднего диаметра катушки и диаметра (или ширины) провода из математического соотношения определяют значение температуры на поверхности изоляционного материала, которое должно быть достигнуто перед наложением обмоточного провода, что приведет к исключению пустот между витками. Указанный нагрев обеспечивают инфракрасным излучателем. Кроме того, для обеспечения монолитности катушки и исключения пустот между витками намотанную катушку дополнительно бандажируют технологической термоусаживающейся тканой лентой для уплотнения слоев изоляционного материала и подвергают термообработке для отверждения связующего. После охлаждения катушки снимают бандаж.

Однако недостатком данного способа является низкое качество при достаточной сложности технологии изготовления крупногабаритной бескаркасной катушки вибростенда (большой трудоемкости, наличия сложных расчетов и т.п.). Катушка вибростенда во время эксплуатации подвергается сильным механическим воздействиям, особенно воздействиям сил, сдвигающих витки катушки относительно друг друга в осевом направлении. Вследствие этого целесообразно изготавливать катушку с надежной межслойной и межобмоточной изоляцией. В данном способе потрачены значительные усилия для создания монолитной межслойной и межобмоточной изоляции катушки, что все же не исключает вероятности наличия пустот, оставшихся после «просачивания» расплавившегося изоляционного слоя между витками, что в итоге негативно скажется на устойчивости катушки к эксплуатационным воздействиям, которая напрямую зависит от монолитности конструкции.

Задачей заявляемого изобретения является повышение качества крупногабаритной бескаркасной катушки.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в обеспечении монолитности катушки за счет надежной слоевой и межобмоточной изоляции, обеспечивающей устойчивость к эксплуатационным воздействиям катушки высоковольтного электротехнического устройства, в частности вибростенда.

Указанный технический результат достигается тем, что способ изготовления катушки высоковольтного электротехнического устройства, включающий поочередную намотку с натяжением на оправку слоев изоляционного материала, содержащего стеклоткань и неотвержденное эпоксидное связующее, и слоев проводника, и последующее отверждение связующего, согласно изобретению намотку проводника производят в выполненную в слое изоляционного материала центральную проточку после отверждения связующего в нем, ширину и глубину проточки определяют в зависимости от равного числа витков в слое проводника и геометрических размеров провода, при этом провод перед укладкой в проточку оснащают оплеткой из стеклоленты, пропитанной неотвержденным эпоксидным связующим с последующим его отверждением после укладки, а каждый слой изоляционного материала формируют послойной укладкой пакетов из стеклоткани, армированных сверху стеклонитью.

Для удобства проведения расчетов при определении размеров проточки в слое изоляционного материала и для более эффективного использования полезного объема в выполненных проточках проводник выбирают с прямоугольным сечением.

Слой изоляционного материала после отверждения связующего становится самонесущим каркасом из массива стеклопластика, причем намотку провода производят в выполненную в нем центральную проточку, ширину и глубину которой определяют в зависимости от равного числа витков в слое проводника и геометрических размеров провода, что позволяет «зажать» витки провода между сформировавшимися в результате проточки торцами из отвержденного изоляционного слоя, в результате чего в условиях эксплуатации на витки будут действовать преимущественно усилия, прижимающие витки друг к другу, что повысит устойчивость катушки вибростенда к эксплуатационным воздействиям. При этом провод перед укладкой в проточку оснащают оплеткой из стеклоленты, пропитанной неотвержденным эпоксидным связующим с последующим его отверждением после укладки, что придает дополнительную монолитность конструкции и устойчивость к эксплуатационным нагрузкам, имеющим место при эксплуатации катушки для вибростенда. А формирование каждого слоя изоляционного материала послойной укладкой пакетов из стеклоткани, армированных сверху стеклонитью, позволяет в каждом пакете «стянуть» слои стеклоткани стеклонитью «без пустот», повышая монолитность конструкции, а также увеличить прочностные характеристики катушки, необходимые при воздействии на нее значительных динамических усилий в процессе работы вибростенда, имеющей такой подбор материалов, который может избежать чрезмерных температурных напряжений в катушке (стеклоткань, стекловолокно, стеклолента) при отверждении связующего, что обеспечит повышение качества катушки и устойчивость к эксплуатационным воздействиям.

Наличие в заявляемом способе признаков, отличающих его от прототипа, позволяет считать его соответствующим условию «новизна».

Новые признаки, которые содержит отличительная часть формулы изобретения, не выявлены в технических решениях аналогичного назначения. На этом основании можно сделать вывод о соответствии заявляемого изобретения условию «изобретательский уровень».

Изобретение иллюстрируется чертежами.

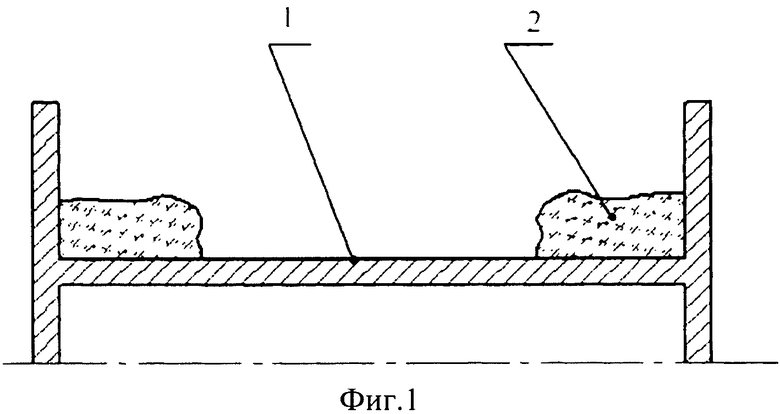

На фиг.1 представлено формирование торцов катушки из слоя изоляционного материала.

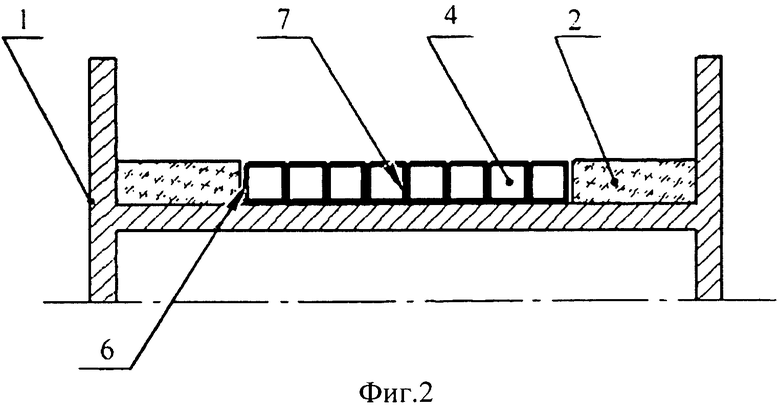

Фиг.2 - формирование первого слоя проводника.

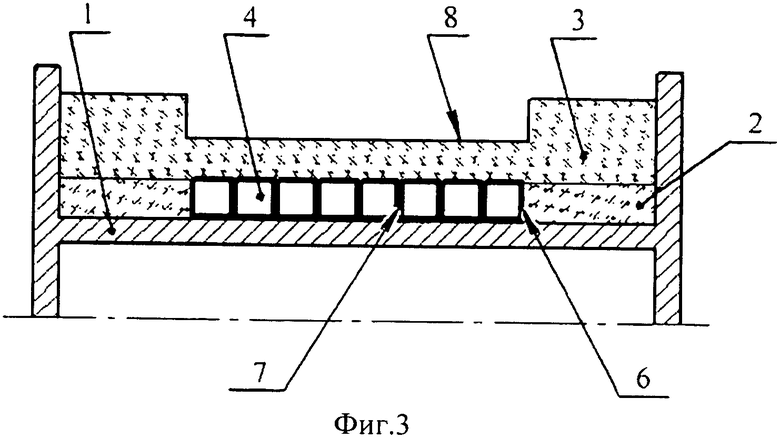

Фиг.3 - формирование второго слоя проводника.

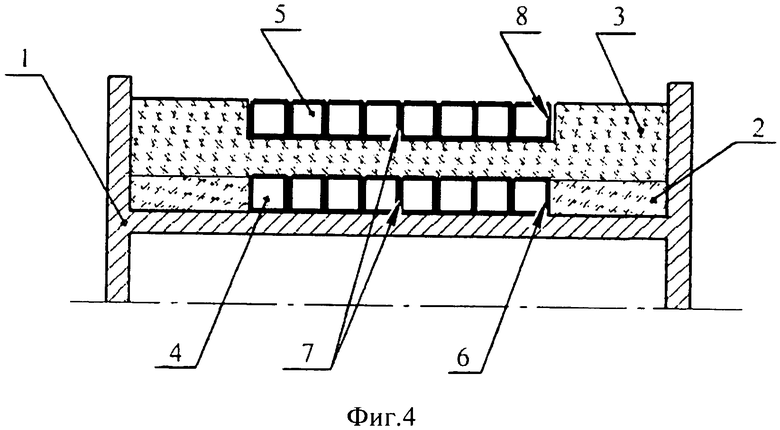

Фиг.4 - изготавливаемая заявляемым способом катушка.

Способ осуществляется следующим образом.

Способ изготовления катушки высоковольтного электротехнического устройства включает в себя поочередную намотку с натяжением на оправку 1 двух слоев 2, 3 изоляционного материала, содержащего стеклоткань и неотвержденное эпоксидное связующее, и двух слоев 4, 5 проводника. По торцам металлической оправки 1 с натяжением наматывают слой 2 изоляционного материала для последующего формирования торцов катушки (фиг.1). Каждый слой 2, 3 изоляционного материала формируют послойной укладкой пакетов (не показано) из, по меньшей мере, трех слоев стеклоткани, пропитанной эпоксидным связующим, и армированных сверху стеклонитью для устранения пустот. Количество намотанных пакетов в каждом слое 2, 3 изоляционного материала зависит от геометрических размеров провода. После отверждения связующего в слое изоляционного материала 2 при помощи механизма обработки стеклопластика (например, резца, кинематически связанного с приводом намоточного устройства), выполняют центральную проточку 6. Ширину и глубину проточки 6 определяют в зависимости от равного числа витков в слоях 4, 5 проводника и геометрических размеров медного провода. Для удобства проведения расчетов при определении размеров проточки 6 в слоях 2, изоляционного материала и для более эффективного использования полезного объема провод выбирают с прямоугольным сечением. Тем самым получившимся торцам катушки придают необходимые размеры. В одном из торцов вырезают канал (не показано) для завода наматываемого провода в том месте, где такой же канал выполнен в оправке 1. В проточку 6 с натяжением наматывают первый слой проводника 4 (фиг.2). При этом провод перед укладкой в проточку 6 оснащают оплеткой 7 из стеклоленты, пропитанной неотвержденным эпоксидным связующим с последующим его отверждением после укладки, что необходимо для межвитковой изоляции, склеивания между собой самих витков и устранения пустот между витками проводника. Использование стеклоленты, пропитанной эпоксидным связующим, необходимо для плотного прилегания витков проводника, так как эпоксидное связующее без использования стеклоленты не держится на медном проводе, что может привести к образованию пустот и в дальнейшем потере прочности и монолитности готовой катушки. Для последующей спайки со вторым слоем проводника конец слоя 3 проводника обматывают фторопластовой лентой, исключая попадания эпоксидного связующего.

После полного отверждения оплетки 7 наматывают с натяжением второй слой изоляционного материала 3. Далее формируют вновь центральную проточку 8 в отвержденном втором слое изоляционного материала 3 для укладки в ней второго слоя проводника 5 (фиг.3). Конец провода слоя 4 проводника достают из проточки, очищают от фторопластовой ленты и при помощи переходника спаивают с началом провода слоя 5 проводника. Производят намотку с натяжением слоя 5 проводника (фиг.4). Слой 5 проводника наматывают в направлении, противоположенном слою 4 проводника. Конец слоя 5 проводника выводят в канал оправки 1. Оба конца провода слоев 4, 5. После полного отверждения межвитковой изоляции разбирают оправку и снимают готовую катушку. Проверяют катушку на герметичность.

Предлагаемым способом могут быть изготовлены катушки любых размеров, то есть состоящие из большего количества слоев изоляционного материала и слоев проводника.

Представленные сведения свидетельствуют о выполнении при использовании заявляемого способа следующей совокупности условий:

- заявляемый способ предназначен для изготовления бескаркасных крупногабаритных катушек высоковольтных электротехнических устройств и может быть использовано при изготовлении катушек для трансформаторов, вибростендов и т.п.;

- повышение качества катушки при обеспечении монолитности катушки за счет надежной слоевой и межобмоточной изоляции, обеспечивающей устойчивость к эксплуатационным воздействиям катушки вибростенда;

- для заявляемого способа в том виде, в котором он охарактеризован в формуле изобретения, подтверждена возможность его осуществления с помощью описанных в заявке и известных до даты приоритета средств и методов;

Следовательно, заявляемый способ изготовления катушки высоковольтных электротехнических установок соответствует условию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления катушек высоковольтных электротехнических устройств | 1989 |

|

SU1742870A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШКИ ДЛЯ ЭЛЕКТРОДИНАМИЧЕСКОЙ УСТАНОВКИ | 2019 |

|

RU2729199C1 |

| СЛЮДЯНАЯ ЛЕНТА, ИМЕЮЩАЯ МАКСИМАЛЬНОЕ СОДЕРЖАНИЕ СЛЮДЫ | 2004 |

|

RU2332736C1 |

| ТЕПЛОИЗОЛЯЦИОННАЯ ТРУБА | 1990 |

|

RU2018762C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШЕК С ТОРЦЕВЫМ ОХЛАЖДЕНИЕМ ДЛЯ ЭЛЕКТРОФИЗИЧЕСКИХ УСТАНОВОК | 1991 |

|

RU2037897C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОНАГРЕВАТЕЛЯ | 1991 |

|

RU2011317C1 |

| УПРУГОГИБКАЯ ЛЕНТОЧНАЯ СПИРАЛЬ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1999 |

|

RU2162562C1 |

| ГАЗООТВОДЯЩИЙ СТВОЛ ДЫМОВОЙ ТРУБЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СБОРКИ (ВАРИАНТЫ) | 2002 |

|

RU2219418C2 |

| ОТВОД КРУТОИЗОГНУТЫЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2206018C2 |

| Способ изготовления электроизоляци-онных изделий | 1971 |

|

SU508805A1 |

Изобретение относится к электротехнике, к способам изготовления бескаркасных крупногабаритных катушек высоковольтных электротехнических устройств, и может быть использовано при изготовлении катушек для трансформаторов, вибростендов и т.п. Изобретение состоит в повышении качества катушки при обеспечении ее монолитности за счет надежной слоевой и межобмоточной изоляции, обеспечивающей устойчивость к эксплуатационным воздействиям Способ изготовления катушки высоковольтного электротехнического устройства включает поочередную намотку с натяжением на оправку слоев изоляционного материала, содержащего стеклоткань и неотвержденное эпоксидное связующее, и слоев проводника, и последующее отверждение связующего. Намотку проводника производят в выполненную в слое изоляционного материала центральную проточку после отверждения связующего в нем. Ширину и глубину проточки определяют в зависимости от равного числа витков в слое проводника и геометрических размеров провода. Провод перед укладкой в проточку оснащают оплеткой из стеклоленты, пропитанной неотвержденным эпоксидным связующим с последующим его отверждением после укладки. Каждый слой изоляционного материала формируют послойной укладкой пакетов из стеклоткани, армированных сверху стеклонитью. 1 з.п. ф-лы, 4 ил.

1. Способ изготовления катушки высоковольтного электротехнического устройства, включающий поочередную намотку с натяжением на оправку слоев изоляционного материала, содержащего стеклоткань и неотвержденное эпоксидное связующее, и слоев проводника, и последующее отверждение связующего, отличающийся тем, что намотку проводника производят в выполненную в слое изоляционного материала центральную проточку после отверждения связующего в нем, ширину и глубину проточки определяют в зависимости от равного числа витков в слое проводника и геометрических размеров провода, при этом провод перед укладкой в проточку оснащают оплеткой из стеклоленты, пропитанной неотвержденным эпоксидным связующим с последующим его отверждением после укладки, а каждый слой изоляционного материала формируют послойной укладкой пакетов из стеклоткани, армированных сверху стеклонитью.

2. Способ по п.1, отличающийся тем, что проводник выбирают прямоугольного сечения.

| Способ изготовления катушек высоковольтных электротехнических устройств | 1989 |

|

SU1742870A1 |

| SU 1022568 A1, 15.06.1994 | |||

| ВЫСОКОВОЛЬТНАЯ КАТУШКА ИНДУКТИВНОСТИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2324248C1 |

| Высоковольтная обмотка | 1987 |

|

SU1444901A1 |

| US 2003156004 A1, 21.08.2003 | |||

Авторы

Даты

2015-10-27—Публикация

2014-03-07—Подача