Изобретение относится к области электротехники, радиотехники и может быть использовано в мелкосерийном или единичном производстве бескаркасных катушек.

Важным условием изготовления бескаркасных катушек является необходимость исключения повреждения изоляции провода, используемого для намотки. Изоляция провода повреждается как при намотке катушки, так и при снятии бескаркасной катушки с оправки.

Известен способ изготовления бескаркасных катушек (а. с. СССР №660106), при котором оправку перед намоткой покрывают защитным составом. На оправку наматывают катушку и одновременно нагревают оправку до температуры разрушения/растрескивания защитного состава. После разрушения защитного состава катушка легко снимается с оправки без повреждения витков. В качестве защитного состава используют суспензию талька в водном растворе крахмала или поливинилового спирта.

Известен способ изготовления бескаркасных катушек (а. с. СССР №792325), при котором оправку перед намоткой катушкипокрывают слоем жидкого промежуточного защитного материала. В качестве промежуточного материала используют раствор полистирола в бензоле, который после нанесения его на оправку высыхает в течение 12-17 мин. По окончании намотки катушки и закрепления витков клеем БФ-2, оправку с катушкой помещают в емкость с бензолом на 3-5 мин, где слой промежуточного материала растворяется. После растворения промежуточного слоя катушка легко снимается с оправки.

Нанесение промежуточного материала на оправку и операции по его последующему удалению усложняют технологию изготовления, ухудшают экологические характеристики производства, особенно в случае использования бензола, увеличивают количество отходов производства.

Техническая проблема, решаемая изобретением заключается в упрощении и улучшении экологических характеристик технологии изготовления бескаркасной катушки, за счет исключения операции нанесения промежуточного материала.

Технический результат, обеспечиваемый при реализации предлагаемого способа, заключается в повышении экологичности изготовления бескаркасных катушек путем сокращения количества отходов производства и исключения использования высокотоксичных веществ.

Заявленный технический результат обеспечивается при осуществлении способа изготовления высоковольтной бескаркасной катушки, который характеризуется тем, что используют оснастку, изготовленную из пластичного полимерного материала, состоящую из оправки, имеющей цилиндрическую часть для намотки провода и центральное осевое отверстие, керна в виде болта с утолщенной средней частью и гайки, при этом для изготовления катушки собирают оснастку, размещая керн в центральном осевом отверстии оправки и закручивают гайку до упора в оправку, фиксируя положение керна и добиваясь увеличения диаметра цилиндрической части оправки в диапазоне упруго-пластической деформации пластичного материала, после чего закрепляют свободный конец провода на оправке для формирования первого вывода катушки, осуществляют намотку провода и закрепляют положение витков намотанной катушки, формируют второй вывод катушки, откручивают гайку, извлекают керн из осевого отверстия оправки для уменьшения диаметра ее цилиндрической части и снимают катушку с оправки.

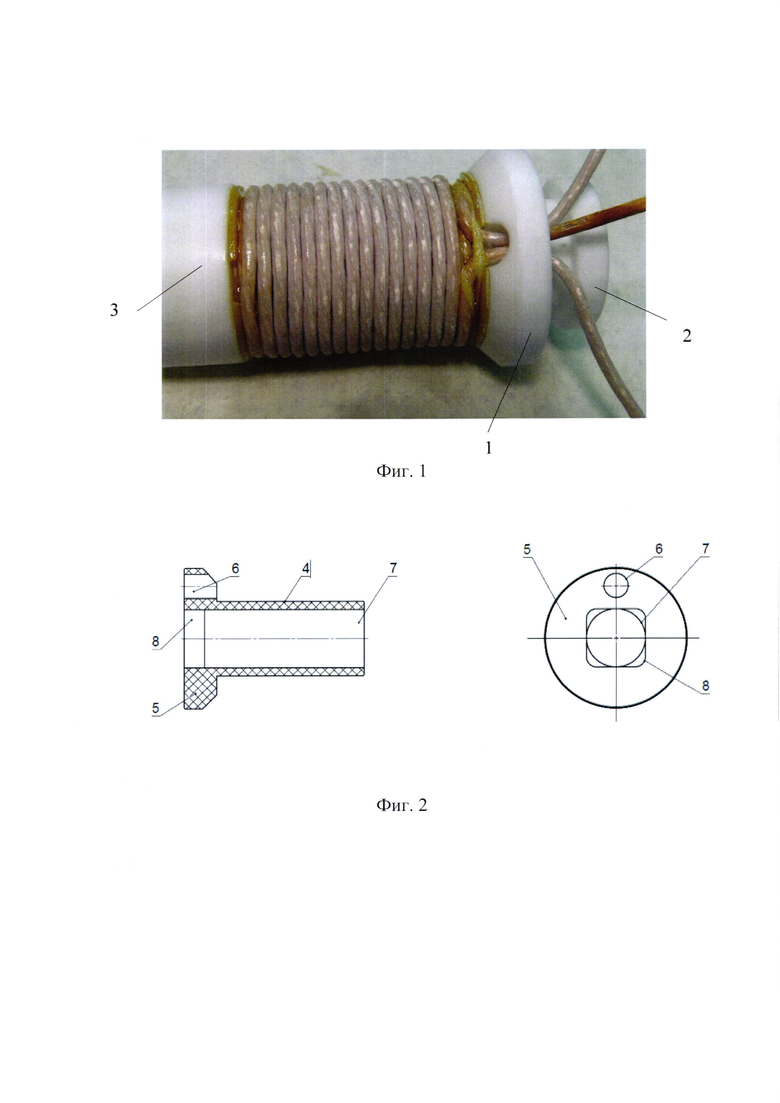

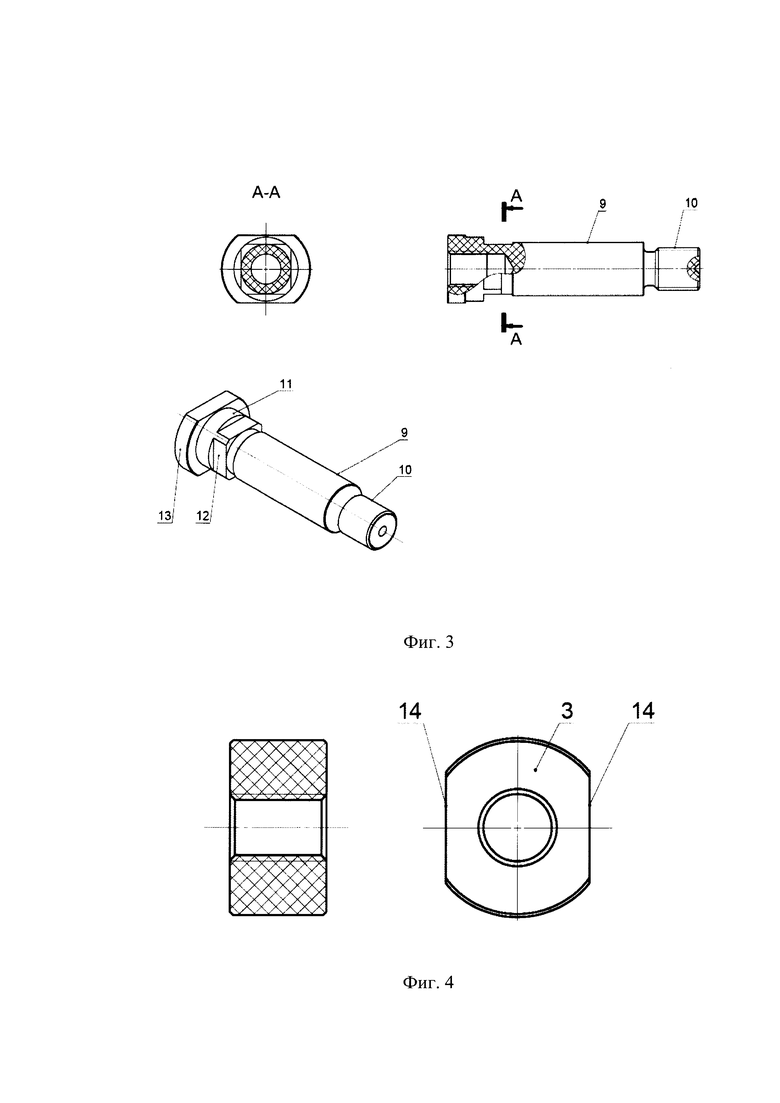

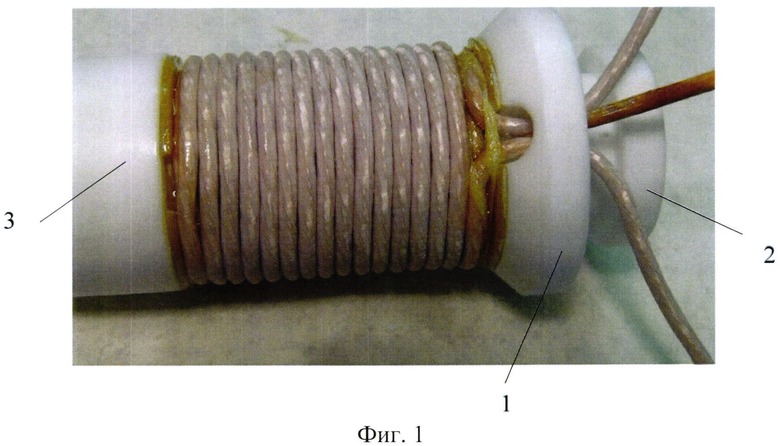

Способ изготовления катушки подробно поясняется со ссылкой на чертежи, где на фиг. 1 показана бескаркасная катушка на оснастке в собранном виде, изготовленная предлагаемым способом; на фиг. 2 - оправка; на фиг. 3 - керн; на фиг. 4 - гайка.

Способ изготовления высоковольтной бескаркасной катушки реализуется следующим образом.

Для изготовления бескаркасной катушки используют оснастку, изготовленную из пластичного полимерного материала. Оснастка, используемая для намотки бескаркасной катушки (см. фиг. 1), состоит из оправки 1, керна 2 и гайки 3.

Оправка 1 (см. фиг. 2) имеет цилиндрическую часть 4, предназначенную для намотки провода, фланец 5 с монтажным отверстием 6 для размещения выводов катушки и центральное осевое отверстие 7. Со стороны фланца 5 в отверстии 7, соосно последнему, выполнено углубление 8 квадратной формы.

Керн 2 (см. фиг. 3) выполнен в виде болтас утолщенной средней частью 9 и, соответственно, имеет резьбовую часть 10 и головку 11. Головка 11 керна 2 имеет сложную форму и состоит из элемента 12, имеющего квадратное сечение и шляпки 13. При сборке оснастки элемент 12, повторяющий конфигурацию углубления 8 и, по сути, являющийся для него ответной частью, размещается в углублении 8 оправки 1. Шляпка 13 облегчает выполнение сборочно-разборочных операций и используетсяв том числе для извлечения керна 2 из центрального осевого отверстия 7 оправки 1.

Гайка 3 (см. фиг. 4) имеет внутреннюю резьбу и лыски 14.

Для изготовления катушки собирают оснастку, размещая керн 2 в осевом отверстии 7 оправки 1 и закручивая гайку 3 до упора в оправку 1, фиксируют положение керна 2, добиваясь увеличения диаметра цилиндрической части 4 оправки 1 в диапазоне упруго-пластической деформации пластичного материала.

Увеличение диаметра оправки 1 обеспечивают за счет упруго-пластической деформации ее тонкостенной цилиндрической части 4. С этой целью диаметр отверстия 7 выбирается немного меньшим диаметра утолщенной части 9 керна 2.

Катушку наматывают на собранную оснастку, для чего закрепляют свободный конец провода на оснасткеи осуществляют намотку провода. Положение витков намотанной катушкизакрепляют. Для формирования второго вывода катушки обрезают провод. Далее откручивают гайку 3, извлекают керн 2. При этом диаметр оправки 1 уменьшается, что позволяет легко снять катушку с оправки 1.

Пример изготовления бескаркасной катушки. Вариант изготовленной катушки приведен на фиг. 1. Катушка показана на оснастке.

Для изготовления высоковольтной бескаркасной катушки используют оснастку, изготовленную из фторопласта ФР-4. Фторопласт ФР-4 представляет собой пластичный полимерный материал, обладающий высокой прочностью и обеспечивающий низкий коэффициент трения. Оснастка состоит из оправки 1, керна 2 и гайки 3. Для намотки катушки используется провод типа ЛЭШО.

Соотношение внешнего диаметра цилиндрической части 4 и диаметра центрального осевого отверстия 7 выбрано из условия получения тонкостенного цилиндра. В примере реализации соответствующие диаметры равны 18,5 и 14,5 мм, т.е. толщина стенки цилиндра составляет 2 мм. В отверстии 7 со стороны фланца 5, на часть его ширины, сформировано прямоугольное или квадратное углубление 8. Углубление 8 предназначено для взаимодействия с ответной прямоугольной/квадратной частью - элементом 12 керна 2. При сборке оснастки элемент 12, повторяющий конфигурацию углубления 8 и, по сути, являющийся для него ответной частью, размещается в углублении 8 оправки 1. Для удобства монтажа углы квадратного углубления 8 и элемента 12 скруглены. Утолщенная часть 9 керна 2 имеет диаметр 15,0 мм, диаметр отверстия 7 выбран равным 14,5 мм.

Изготовление катушки начинают со сборки оснастки. В осевом отверстии 7 оправки размещают керн 2. Керн устанавливают со стороны фланца 5. Фиксацию положения керна 2 относительно оправки 1 осуществляют за счет размещения квадратного элемента 12 керна в углублении 8. Окончательная фиксация и позиционирование керна относительно оправки обеспечивается гайкой 3, которая затягивается до упора в оснастку 1. Гайка 3 обеспечивает более плотную посадку керна в отверстии и в углублении 8.

Поскольку цилиндрическая часть 4 оправки выполнена тонкостенной, а диаметр осевого отверстия 7 меньше диаметра утолщенной части керна на 0,5 мм, обеспечивается упруго-пластическая деформация и увеличение диаметра цилиндрической части 4 оправки 1.

На собранную оснастку наматывают провод, например марки ЛЭШО. Свободный конец провода, для формирования первого вывода катушки, пропускают через отверстие 6 во фланце 5 оправки 1 и закрепляют. Если предполагается послойное закрепление витков обмотки с использованием клея, то на оправку 1 наматывают слой бумаги. Производят намотку необходимого количества витков. Закрепляют намотанные витки. Закрепление производят клеем или жгутом. Обрезают провод, пропускают его через отверстие 6 фланца 5 для формирования второго вывода катушки и осуществляют окончательное закрепление витков катушки любым известным способом.

Для снятия катушки с оправки 1 откручивают гайку 3, извлекают керн 2. После извлечения керна 2, оправка 1 уменьшается в диаметре за счет упругого восстановления размеров и готовая катушка легко снимается с оправки 1.

Предлагаемый способ изготовления высоковольтной бескаркасной катушки обеспечивает повышение экологичности изготовления бескаркасных катушек путем сокращения количества отходов производства и исключения использования при их производстве высокотоксичных веществ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСКАРКАСНОЙ КАТУШКИ ИНДУКТИВНОСТИ И ОПРАВКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2605769C1 |

| БЕСПАЗОВЫЙ СТАТОР МАГНИТОЭЛЕКТРИЧЕСКОЙ ОБРАЩЕННОЙ МАШИНЫ И СПОСОБ УКЛАДКИ НА НЕГО ОДНОСЛОЙНОЙ ТРЕХФАЗНОЙ ОБМОТКИ | 2006 |

|

RU2328801C1 |

| Оправка для намотки бескаркасных бобин | 1978 |

|

SU781992A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БЕСКАРКАСНЫХ КАТУШЕК ИНДУКТИВНОСТИ | 1989 |

|

RU2032953C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШКИ ВЫСОКОВОЛЬТНОГО ЭЛЕКТРОТЕХНИЧЕСКОГО УСТРОЙСТВА | 2014 |

|

RU2566810C2 |

| Оправка для намотки непрерывных катушек дисковой обмотки | 1981 |

|

SU987695A1 |

| Станок намотки бескаркасных микроспиралей | 2024 |

|

RU2838281C1 |

| Оправка для намотки бескаркасных катушек | 1989 |

|

SU1758686A1 |

| СПОСОБ НАМОТКИ БЕСКАРКАСНЫХ ЯКОРЕЙ ЭЛЕКТРИЧЕСКИХ МАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2112296C1 |

| Оправка для намотки и спекания бескаркасных катушек | 1983 |

|

SU1150668A1 |

Изобретение относится к электротехнике. Технический результат состоит в повышении экологичности изготовления бескаркасных катушек путем сокращения количества отходов производства и исключения использования высокотоксичных веществ. Способ изготовления бескаркасной катушки характеризуется тем, что используют оснастку, изготовленную из пластичного полимерного материала, состоящую из оправки, имеющей цилиндрическую часть для намотки провода и центральное осевое отверстие, керна в виде болта с утолщенной средней частью и гайки. Для изготовления катушки собирают оснастку, размещая керн в центральном осевом отверстии оправки, и закручивают гайку до упора в оправку, фиксируя положение керна и добиваясь увеличения диаметра цилиндрической части оправки в диапазоне упругопластической деформации пластичного материала. Далее закрепляют свободный конец провода на оправке для формирования первого вывода катушки, осуществляют намотку провода и закрепляют положение витков намотанной катушки, формируют второй вывод катушки, откручивают гайку, извлекают керн из осевого отверстия оправки для уменьшения диаметра ее цилиндрической части и снимают катушку с оправки. 4 ил.

Способ изготовления бескаркасной катушки, характеризующийся тем, что используют оснастку, изготовленную из пластичного полимерного материала, состоящую из оправки, имеющей цилиндрическую часть для намотки провода и центральное осевое отверстие, керна в виде болта с утолщенной средней частью и гайки, при этом для изготовления катушки собирают оснастку, размещая керн в центральном осевом отверстии оправки и закручивают гайку до упора в оправку, фиксируя положение керна и добиваясь увеличения диаметра цилиндрической части оправки в диапазоне упругопластической деформации пластичного материала, после чего закрепляют свободный конец провода на оправке для формирования первого вывода катушки, осуществляют намотку провода и закрепляют положение витков намотанной катушки, формируют второй вывод катушки, откручивают гайку, извлекают керн из осевого отверстия оправки для уменьшения диаметра ее цилиндрической части и снимают катушку с оправки.

| Способ изготовления бескаркасных катушек | 1978 |

|

SU743052A1 |

| RU 2003138031 A, 10.06.2005 | |||

| Способ изготовления бескаркасных катушек | 1978 |

|

SU792325A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСКАРКАСНОЙ КАТУШКИ ИНДУКТИВНОСТИ И ОПРАВКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2605769C1 |

| Способ изготовления бескаркасных катушек из микропровода в стеклянной изоляции | 1975 |

|

SU660106A1 |

| JP 2017112745 A, 22.06.2017. | |||

Авторы

Даты

2019-11-19—Публикация

2019-03-12—Подача