Настоящее изобретение касается способа получения акриловой кислоты из этанола и формальдегида. Кроме того, настоящее изобретение касается получения последующих продуктов из полученной таким образом акриловой кислоты.

В настоящее время промышленной получение акриловой кислоты в основном осуществляется исключительно при помощи гетерогенно катализируемого двухступенчатого частичного окисления пропилена (смотрите, например, немецкую заявку на патент DE-A 103 36 386).

Преимущество этого способа проведения процесса состоит в том, что он имеет сравнительно высокую селективность по целевому продукту в пересчете на вступивший во взаимодействие пропилен, что в случае циклического технологического режима для пропилена, не вступившего в реакцию при однократном прохождении, создает возможность высоких выходов акриловой кислоты из использованного пропилена. Кроме того, пропилен обладает исключительно экономичной обратной интеграцией для ископаемого основного нефтяного сырья (то есть, пропилен может получаться из нефти со сравнительно низкими затратами на производство), что в общей сложности дает возможность экономически благоприятного получения акриловой кислоты.

Однако с учетом предсказуемой нехватки ископаемых нефтяных ресурсов на будущее существует потребность в способах получения акриловой кислоты из сырья, которые также могут сравнительно экономически выгодно проводиться без обратной интеграции того же сырья с ископаемым основным нефтяным сырьем и которые одновременно имеют обратную интеграцию своего сырья с основным сырьем, чей диапазон использования во времени превосходит тот же диапазон для нефти.

Международная заявка WO 2005/093010 рассматривает сам пропилен в качестве такого сырья. Она предлагает также на будущее придерживаться двухступенчатого гетерогенно катализируемого газофазного окисления пропилена до акриловой кислоты, однако необходимый при этом пропилен получать, исходя из метанола. Преимущество такого способа проведения процесса состоит в том, что метанол может быть доступен как исходя из ископаемого основного сырья, такого как уголь (например, бурый уголь и каменный уголь; сравните, например, с международной заявкой WO 2010/072424) и природный газ (сравните, например, с международной заявкой WO 2010/067945), оба из которых обладают более значительным диапазоном использования во времени, чем нефть, так и исходя из возобновляемого основного сырья - биомассы, а также и непосредственно из диоксида углерода, содержащегося в атмосфере Земли (соответственно при необходимости при совместном использовании водяного пара или молекулярного водорода) (сравните, например, с G.A.Olah с соавт., Beyond Oil and Gas; The Methanol Economy, Wiley-VCH, 2009).

Однако недостаток способа проведения процесса, предложенного в международной заявке WO 2005/093010 состоит в том, что селективность получения пропилена, исходя из метанола, с помощью известных на сегодняшний день способов получения, в пересчете на вступивший в реакцию метанол, составляет менее 70% мольн., что не может удовлетворять (помимо пропилена, осуществляется, например, также образование этилена и бутилена).

Под ископаемым основным сырьем в данной публикации должно пониматься основное сырье, которое, как, например, бурый уголь, каменный уголь, природный газ и нефть, возникло в геологическом прошлом из продуктов разложения мертвых растений и мертвых животных.

В отличие от этого, под возобновляемым сырьем в данной публикации должно пониматься такое сырье, которое добывается из свежей биомассы, то есть, из выросшего вновь (в настоящее время) и в будущем (современном) растительного и животного материала.

Также уже было предложено (например, в международной заявке WO 2008/023040) получать акриловую кислоту и продукты ее превращения, исходя из возобновляемого сырья - глицерина. Однако недостатком такого способа проведения процесса является то, что глицерин экономически рентабельно доступен в качестве возобновляемого сырья в основном только как сопряженный продукт получения биодизельного топлива. Это является недостатком, поскольку современный энергетический баланс получения биодизельного топлива не может удовлетворять.

Кроме того, в уровне техники предлагается получение акриловой кислоты из пропана (например, в немецкой заявке на патент DE-A 102006024901), который образует компонент сырья природного газа. Однако недостатком такого способа получения акриловой кислоты является, с одной стороны, сравнительно высокая реакционная инертность пропана, а также то обстоятельство, что пропан также образует обладающий хорошим удобством использования, востребованный источник энергии.

Следовательно, задача настоящего изобретения состояла в том, чтобы предоставить альтернативный способ получения акриловой кислоты, который не имеет описанных недостатков способов из уровня техники и особенно обладает удовлетворительной селективностью в отношении образования целевого продукта, исходя из сырья, использованного для его получения.

В соответствии с этим предоставляется способ получения акриловой кислоты из этанола и формальдегида.

Притягательность такого способа проведения процесса, с одной стороны, состоит в том, что этанол представляет собой наиболее стабильное возобновляемое сырье (этанол образуется естественным путем при брожении биомассы, содержащей глюкозу; но можно также исходить из биомассы, содержащей крахмал и целлюлозу, путем того, что предварительно проводят процесс ферментативного или кислотного превращения, который переводит разновидности крахмала и целлюлозы в глюкозу; сравните, например, с международной заявкой WO 2010/092819).

Однако, как правило, этанол также является доступным в промышленности в результате реакции воды с этиленом при добавлении катализаторов, таких как серная кислота или нанесенная на крахмал фосфорная кислота, при температурах примерно 300°C и давлениях около 70 бар, с тем преимуществом, что этилен имеет тесную обратную интеграцию с ископаемыми ресурсами, такими как природный газ и уголь, которые обладают более значительным диапазоном использования во времени, чем нефть (например, Chemie Ingenieur Technik - CIT, Volume 82, страницы 201-213, Issue 3, опубликовано в интернете 9-го февраля 2010, Wiley - VCH Verlag Weinheim, «Alternative Synthesewege zum Ethylen», A.Behr, A.Kleyentreiber и H.Hertge).

Другое преимущество способа проведения процесса согласно изобретению обосновано тем, что формальдегид доступен в результате частичного окисления метанола (например, Catalysis Review 47, страницы с 125 по 174, 2004; европейская заявка на патент ЕР-А 2213370; международная заявка WO 2010/022923; немецкие заявки на патент DE-A 2334981; DE-A 1618413; международная заявка WO 2009/149809; немецкая заявка на патент DE-A 2145851; международные заявки WO 2005/063375; WO 03/053556; WO 2010/034480; WO 2007/059974; немецкая заявка на патент DE-A 102008059701 и издание Ullmann's Encyclopedia of Industrial Chemistry, Fifth, Completely Revised Edition, Volume A 11, 1988, страницы с 624 по 627), и метанол может получаться посредством синтез-газа (газовой смеси из монооксида угдерода и молекулярного водорода), в принципе, из всего углеродсодержащего ископаемого основного сырья и всего углеродсодержащего возобновляемого сырья (необходимый молекулярный водород, как в случае метана (способ получения метана из биогаза или соответственно биомассы, описанный, например, в немецкой заявке на патент DE-A 102008060310 или соответственно европейской заявке на патент EP-А 2220004), уже может содержаться в носителе углерода; как альтернатива, в качестве источника водорода имеется в распоряжении вода, из которой молекулярный водород может добываться, например, при помощи электролиза; источником кислорода, как правило, является воздух; (сравните, например, международные заявки WO 10-060236 и WO 10-060279). В качестве возобновляемого углеродсодержащего сырья для производства синтез-газа подходит, например, лигноцеллюлоза (сравните, например, с международной заявкой WO 10-062936). Также для получения синтез-газа пиролиз биомассы может непосредственно комбинироваться с риформингом с водяным паром.

Таким образом, объектом настоящего изобретения является способ получения акриловой кислоты из этанола и формальдегида, который включает следующие операции:

- через первую реакционную зону A, в которую загружен по меньшей мере один катализатор окисления A, пропускают поток поступающей реакционной газовой смеси A, содержащей реагенты - этанол и молекулярный кислород, а также по меньшей мере один инертный газ-разбавитель, отличающийся от водяного пара, и при прохождении этой реакционной зоны A этанол, содержащийся в поступающей реакционной газовой смеси A, в условиях гетерогенного катализа окисляется до уксусной кислоты и водяного пара, так что возникает газообразная смесь продуктов A, содержащая уксусную кислоту, водяной пар, молекулярный кислород, а также по меньшей мере один инертный газ-разбавитель, отличающийся от водяного пара, и поток газообразной смеси продуктов A покидает реакционную зону A, причем к проходящей сквозь реакционную зону A реакционной газовой смеси A на ее пути через эту реакционную зону A, на выбор, может подаваться дополнительный молекулярный кислород и/или дополнительный инертный газ-разбавитель,

- из потока газообразной смеси продуктов A, покидающего реакционную зону A (без проведения предварительно процесса его разделения), и по меньшей мере одного другого потока веществ, который содержит по меньшей мере один источник формальдегида, получается поток поступающей реакционной газовой смеси B, содержащей уксусную кислоту, водяной пар, молекулярный кислород, по меньшей мере один инертный газ-разбавитель, отличающийся от водяного пара, и формальдегид, в котором содержащееся молярное количество уксусной кислоты nНАс больше, чем содержащееся в нем молярное количество формальдегида nFd,

- через вторую реакционную зону B, в которую загружен по меньшей мере один катализатор альдольной конденсации B, пропускается поток поступающей реакционной газовой смеси B, и при прохождении этой реакционной зоны B формальдегид, содержащийся в поступающей реакционной газовой смеси B, вместе с уксусной кислотой, содержащейся в поступающей реакционной газовой смеси B, в условиях гетерогенного катализа конденсируется до акриловой кислоты и Н2O, так что возникает газообразная смесь продуктов B, содержащая акриловую кислоту, уксусную кислоту, водяной пар, молекулярный кислород, а также по меньшей мере один инертный газ-разбавитель, отличающийся от водяного пара, и поток газообразной смеси продуктов B покидает реакционную зону B, причем к проходящей сквозь реакционную зону B реакционной газовой смеси B на ее пути через эту реакционную зону B, на выбор, может подаваться дополнительный молекулярный кислород и/или дополнительный инертный газ-разбавитель,

- поток газообразной смеси продуктов B, покидающий реакционную зону B, подают в зону разделения T, и в этой зоне разделения T разделяется по меньшей мере на три потока веществ - X, Y и Z, причем

- поток акриловой кислоты, содержащийся в потоке вещества X, больше, чем потоки акриловой кислоты, содержащиеся в потоках веществ Y и Z, вместе взятые,

- поток уксусной кислоты, содержащийся в потоке вещества Y, больше, чем потоки уксусной кислоты, содержащиеся в потоках веществ X и Z, вместе взятые,

- поток инертного газа-разбавителя, отличающегося от водяного пара, содержащийся в потоке вещества Z, больше, чем потоки инертного газа-разбавителя, отличающегося от водяного пара, содержащиеся в потоках веществ X и Y, вместе взятые,

и

- поток вещества Y подается обратно в реакционную зону B и применяется дополнительно для получения поступающей реакционной газовой смеси B.

Согласно изобретению реакционная зона A предпочтительно заполнена по меньшей мере одним катализатором окисления A, содержащим по меньшей мере один оксид ванадия.

Особенно предпочтительно реакционная зона A заполнена по меньшей мере одним катализатором окисления A, содержащим по меньшей мере один оксид ванадия, который помимо по меньшей мере одного оксида ванадия дополнительно содержит по меньшей мере один оксид из группы оксида титана, алюминия, циркония и олова.

Наиболее предпочтительно реакционная зона A заполнена по меньшей мере одним катализатором окисления A, содержащим по меньшей мере один оксид ванадия, который помимо по меньшей мере одного оксида ванадия дополнительно содержит по меньшей мере один оксид титана.

Согласно изобретению катализаторы окисления A содержат ванадий в степени окисления +5. То есть, катализаторы окисления A, содержащие по меньшей мере один оксид ванадия, согласно изобретению целесообразно содержат действующую единицу (оксид ванадия) V2O5 (пентаоксид ванадия).

В отличие от этого, вышеуказанные катализаторы окисления A в случае элементов титана (Ti), циркония (Zr) и олова (Sn) преимущественно содержат эти элементы в степени окисления +4. То есть, катализаторы окисления, помимо оксида ванадия дополнительно содержащие по меньшей мере один оксид из группы оксида титана, оксида циркония и оксида олова, согласно изобретению целесообразно содержат по меньшей мере одну действующую единицу (диоксид элемента) из группы TiO2, ZrO2 и SnO2, причем внутри этой группы действующая единица TiO2 является наиболее предпочтительной для целей изобретения, особенно тогда, когда она присутствует в анатазной модификации.

В целом, в качестве катализаторов окисления A согласно изобретению предпочитают по меньшей мере один смешанный оксидный катализатор A, содержащий по меньшей мере один оксид ванадия, причем определение «смешанный оксид» проявляется в том, что каталитически активный оксид содержит по меньшей мере два отличающихся друг от друга элемента металлов.

В качестве катализатора окисления A, содержащего по меньшей мере один оксид ванадия, согласно изобретению подходят, например, все катализаторы окисления, раскрытые в европейской заявке на патент EP-А 294846. Особенно это те оксидные катализаторы из европейской заявки на патент EP-А 294846, которые, если сбросить со счетов содержащийся кислород, имеют стехиометрию MoxVyZz, где Z может отсутствовать или представлять собой по меньшей мере один определенный элемент металла.

Другими подходящими согласно изобретению катализаторами окисления A, содержащими по меньшей мере один оксид ванадия, являются смешанные оксидные катализаторы, раскрытые в патентной заявке патент US-A 5840971, активная масса которых состоит из элементов ванадия, титана и кислорода.

Также согласно изобретению в качестве катализаторов окисления A подходят катализаторы на носителе, полученные в немецкой заявке на патент DE-A 1642938 для применения при частичном окислении о-ксилола в ангидрид фталевой кислоты, содержащие пентаоксид ванадия и диоксид титана.

Наиболее предпочтительно для способа согласно изобретению в качестве катализаторов окисления A, содержащих по меньшей мере один оксид ванадия, используются те, которые рекомендуются в связи с этим в обосновывающем приоритет европейском патенте с номером заявки 09178015.5.

Подходящие согласно изобретению смешанные оксидные катализаторы A, содержащие по меньшей мере один оксид ванадия, могут получаться, например, в соответствии со способом получения, описанном в патентной заявке США US-A 4048112. При этом исходят из пористого оксида по меньшей мере одного из элементов Ti, алюминия (Al), Zr и Sn. Этот оксид пропитывается раствором соединения ванадия. Далее предпочтительно в значительной мере удаляется растворитель, использованный для получения раствора (как правило, в результате воздействия тепла и/или пониженного давления), а получающийся в результате при этом предшественник катализатора затем прокаливается.

При этом соединение ванадия, как правило, в атмосфере, содержащей молекулярный кислород, разлагается до оксида ванадия. При этом пористый оксид, который следует пропитывать, может иметь любую геометрическое пространственное строение. С точки зрения технологической целесообразности для способа согласно изобретению рассматриваются, прежде всего, шарики, кольца (полые цилиндры), экструдированные профили, таблетированные гранулы, а также монолитные формы. Предпочтительно наибольший размер вышеуказанных геометрических формованных изделий составляет от 1 или 2 до 10 мм (под наибольшим размером формованного изделия в настоящей публикации понимают, как правило, наиболее длинную прямую соединяющую линию между двумя точками, находящимися на поверхности этого формованного изделия). Для растворов, содержащих по меньшей мере одно соединение ванадия, которые следует применять для пропитывания, в качестве соединений ванадия подходят, например, пентаоксид ванадия, ванадилхлорид, ванадилсульфат и метаванадат аммония. В качестве растворителя предпочтительно применяется вода, к которой предпочтительно в качестве активаторов растворения добавлены комплексообразователи, такие как, например, щавелевая кислота. Удаление растворителя, которое следует предпринять после пропитки, а также прокаливание, которое следует провести, могут представлять собой плавно перетекающие друг в друга или также перекрывающиеся процессы.

Однако в предпочтительном варианте сначала удаляют растворитель при температуре от 100 до 200°C. Потом, после этого прокаливают при температуре от 400 до 800°C, или от 500 до 700°C. Прокаливание может осуществляться в атмосфере, содержащей молекулярный кислород, например, на воздухе, или в инертном газе. При этом атмосфера в процессе прокаливания может находиться над массой предшественника, которую следует прокалить, или протекать сквозь эту массу предшественника. Продолжительность прокаливания колеблется, как правило, в интервале от 0,5 часа до 10 часов. Обычно более высокие температуры прокаливания сопровождаются более короткой продолжительностью прокаливания. Если применяются сравнительно низкие температуры прокаливания, то прокаливание продолжается, как правило, в течение более длительного промежутка времени.

Выборочно процедура пропитки-сушки-прокаливания также может повторяться многократно, чтобы достичь желаемого насыщения оксидом ванадия.

В случае смешанных оксидных катализаторов А согласно изобретению, включающих оксид ванадия, в соответствии с изобретением в целом на действующую единицу V2O5 приходится предпочтительно от 0,1 до 60% масс, предпочтительно от 1 до 50% масс, или от 3 до 40% масс, особенно предпочтительно от 5 до 30% масс, соответственно в пересчете на общий вес активной массы.

Кроме того, в случае смешанных оксидных катализаторов A согласно изобретению, включающих оксид ванадия и оксид титана, на действующую единицу TiO2 приходится предпочтительно от 40 до 99,9% масс, предпочтительно от 50 до 99% масс, или от 60 до 97% масс, особенно предпочтительно от 70 до 95% масс, соответственно в пересчете на общий вес активной массы.

Альтернативный способ получения смешанных оксидных катализаторов A, содержащих оксид ванадия и диоксид титана, описывает патентная заявка США US-A 3464930. При этом сначала тонко измельченный диоксид титана обрабатывают соединением ванадия. Потом полученная в результате композиция может как до, так и после ее прокаливания формоваться с получением соответствующей геометрии катализатора. Однако в основном прокаленная композиция также может использоваться в качестве катализатора для соответствующего частичного окисления в форме порошка. Придание формы может, например, осуществляться таким образом, что из порошкообразной активной массы или непрокаленной массы ее предшественника в результате уплотнения (например, при помощи таблетирования или экструдирования или штранг-прессования) до желаемой геометрии катализатора получаются сплошные катализаторы или предшественники сплошного катализатора, причем перед приданием формы на выбор могут добавляться вспомогательные средства, такие как, например, графит или стеариновая кислота, в качестве смазочных средств и/или вспомогательных средств для формования, а также упрочняющие средства, такие как микроволокна из стекла, асбеста, карбида кремния или титаната калия. При этом подходящими согласно изобретению геометриями сплошных катализаторов являются (и в целом, в случае катализаторов окисления A (особенно в случае соответствующих сплошных катализаторов A (они состоят только из активной массы))), например, сплошные цилиндры и полые цилиндры с внешним диаметром и длиной от 1 или от 2 до 10 мм. В случае полых цилиндров целесообразной с технологической точки зрения является толщина стенки от 1 до 3 мм. В остальном, таблетирование предпочтительно может проводиться, как описано в публикациях международных заявок WO 2008/152079, WO 2008/087116, немецких заявок на патент DE-A 102008040094, DE-A 102008040093 и международной заявки WO 2010/000720. Также все геометрии, приведенные в указанных выше публикациях, подходят для катализаторов окисления A согласно изобретению.

Обработка тонко измельченного диоксида титана соединением ванадия может осуществляться, например, с помощью плохорастворимого соединения ванадия, такого как V2O5, в гидротермальных условиях. Однако, как правило, она проводится с помощью растворителя, содержащего растворенное соединение ванадия (например, в воде или в органическом растворителе (к примеру, формамиде или одно- или многоатомном спирте)). При этом в качестве соединений ванадия могут использоваться пентаоксид ванадия, ванадилхлорид, ванадилсульфат и метаванадат аммония. В качестве активаторов растворения могут быть добавлены комплексообразователи, такие как, например, щавелевая кислота.

Однако в качестве альтернативы сплошным катализаторам может также проводиться формование в виде слоистых катализаторов. При этом с помощью полученной порошкообразной активной массы или с помощью порошкообразной, еще не прокаленной массы предшественника при совместном использовании жидкого связующего средства покрывается поверхность инертного формованного изделия носителя (если покрывают еще не прокаленной массой предшественника, то прокаливание осуществляется после нанесения покрытия и, как правило, сушки). Обычно инертные формованные изделия носителя отличаются от каталитической активной массы (для этого в этой публикации в целом применяется также синоним «каталитически активная масса») тем, что они имеют существенно меньшую удельную поверхность. Как правило, их удельная поверхность составляет менее 3 м2/г формованного изделия носителя. Здесь следует придерживаться того, что все данные в этой публикации в отношении удельных поверхностей относятся к определениям согласно стандарту DIN 66131 (определение удельной поверхности твердых веществ с помощью газовой адсорбции (N2) по Брунауеру-Эммету-Теллеру (метод БЭТ)).

В качестве материалов для вышеуказанных инертных формованных изделий носителя подходят, например, кварц, кварцевое стекло, спеченная кремниевая кислота, спеченный или сплавленный глинозем, фарфор, спеченные или сплавленные силикаты, такие как силикат алюминия, силикат магния, силикат цинка, силикат циркония и особенно стеатит (например, стеатит С 220 фирмы CeramTec). Геометрия инертных формованных изделий носителя в основном может иметь нерегулярную форму, причем согласно изобретению предпочтительными являются имеющие регулярную форму формованные изделия носителя, такие как, например, шарики или полые цилиндры. С технологической точки зрения целесообразно наибольший размер вышеуказанных инертных формованных изделий носителя для целей изобретения составляет от 1 до 10 мм.

Покрытие инертных формованных изделий носителя соответствующим тонко измельченным порошком, как правило, осуществляется в подходящем вращающемся резервуаре, например, в дражирующем барабане. Жидкое связующее средство с точки зрения технологической целесообразности распыляется на инертные формованные изделия носителя, и увлаженную связующим средством поверхность инертных формованных изделий, перемешиваемых в дражирующем барабане, посыпают соответствующим порошком (сравните, например, с европейской заявкой на патент EP-A 714 700). Затем адгезионная жидкость, как правило, по меньшей мере частично удаляют из формованных изделий носителя с нанесенным покрытием (например, с помощью пропускания горячего газа сквозь эти формованные изделия носителя с нанесенным покрытием, как это описывает международная заявка WO 2006/094766). Однако в основном, для изготовления соответствующих слоистых катализаторов могут применяться все другие способы нанесения, отмеченные в европейской заявке EP-A 714700 в качестве уровня техники. В качестве жидких связующих средств рассматривают, например, воду и водные растворы (к примеру, глицерина в воде). Например, покрытие формованного изделия носителя также может проводиться путем того, что суспензию порошкообразной массы, которую следует нанести, в жидком связующем средстве (например, воде) распыляют на поверхность инертного формованного изделия носителя (как правило, при воздействии нагревания и высушивающего газа-носителя). В основном, нанесение покрытия может проводиться также в установке с псевдоожиженным слоем или установке для нанесения порошковых покрытий.

Толщину слоя активной массы, нанесенной на поверхность инертного формованного изделия носителя, с точки зрения технологической целесообразности выбирают лежащей в диапазоне от 10 до 2000 мкм или от 10 до 500 мкм, или от 100 до 500 мкм, или от 200 до 300 мкм. Согласно изобретению подходящими слоистыми катализаторами описанного типа для заполнения реакционной зоны A, среди прочих, являются те, у которых инертное формованное изделие носителя представляет собой полый цилиндр с длиной в диапазоне от 3 до 6 мм, внешним диаметром в диапазоне от 4 до 8 мм и толщиной стенки в диапазоне от 1 до 2 мм. Кроме того, для цели изобретения в реакционной зоне A для возможных инертных формованных изделий носителя кольцевидных слоистых катализаторов окисления A являются подходящими все предложенные в немецких заявках на патент DE-A 102010028328 и в DE-A 102010023312, а также в европейской заявке на патент EP-A 714700, геометрии кольца.

Другие способы получения подходящих согласно изобретению смешанных оксидных катализаторов A, содержащих оксид ванадия и диоксид титана, раскрывают патентные заявки США US-A 4228038 и US-A 3954857. Основой способа проведения процесса патентной заявки США US-A 4228038 является обработка диоксида титана водой и оксихлоридом ванадия, пока не будет достигнуто желаемое содержание ванадия. Основой способа проведения процесса заявки на патент США US-A 3954857 является нейтрализация солянокислого раствора пентаоксида ванадия и тетрахлорида титана, приводящая к реакции осаждения. Из получающихся в результате при обоих способах получения оксидных активных масс или из их масс предшественников, как описано выше, могут получаться сплошные и слоистые катализаторы, подходящие для реакционной зоны A.

Другой подходящий согласно изобретению способ проведения процесса для получения активных масс смешанных оксидов, содержащих оксид ванадия и диоксид титана, для катализаторов окисления A раскрывает патент США US 4448897. Основой этого способа проведения процесса является смешивание ванадилалкоксида с алкоксидом титана в водном растворе и последующая сушка, а также прокаливание образующихся при этом осадков. Формование до сплошных или слоистых катализаторов может осуществляться, исходя из соответствующего порошка активной массы или порошка массы ее предшественника, уже описанным (выше) способом. В заключение еще следует уточнить, что катализаторы, содержащие оксид ванадия, предложенные в международной заявке WO 2008/110468 и в немецкой заявке на патент DE-A 19649426, также являются подходящими в качестве катализаторов окисления A для реакционной зоны A способа согласно изобретению. Кроме того, инертные формованные изделия носителя для слоистых катализаторов окисления A (в отличие от катализаторов на носителе A) предпочтительно являются непористыми или соответственно имеют мало пор. В случае катализаторов на носителе A активная масса помещена в пористую структуру формованного изделия носителя.

Помимо уже указанных оксидов, активные массы катализаторов окисления A, подходящих согласно изобретению, дополнительно (к уже указанным оксидам элементов) могут еще содержать один или несколько оксидов металлов из группы бора, кремния, гафния, ниобия, вольфрама, лантана, церия, молибдена, хрома, сурьмы, щелочных металлов и щелочноземельных металлов, а также элементов 5-ой и 6-ой главной подгрупп периодической системы и других переходных металлов. Во многих случаях общее содержание вышеуказанных оксидов, в пересчете на общий вес активной массы, составляет от 1 до 15% масс. Согласно изобретению термин оксид элемента в основном включает также металлаты. Это отрицательно заряженные анионы, которые образованы исключительно из металла и кислорода.

Содержание в поступающей реакционной газовой смеси A этанола в случае способа согласно изобретению составляет, как правило, от 0,3 до 20% объемн., технологически предпочтительно от 0,5 до 15% объемн., особенно предпочтительно от 0,75 до 10% объемн. и наиболее предпочтительно от 1 до 5% объемн.

Содержащееся в поступающей реакционной газовой смеси A молярное количество молекулярного кислорода по в случае способа согласно изобретению с точки зрения технологической целесообразности отмеряется так, что оно больше, чем содержащееся в поступающей реакционной газовой смеси A молярное количество этанола nEt. Как правило, соотношение no: nEt в случае способа согласно изобретению будет составлять по меньшей мере 1,3, лучше по меньшей мере 1,5, предпочтительно по меньшей мере 1,75 и особенно предпочтительно по меньшей мере 2. В обычном случае это соотношение no: nEt, однако, будет составлять не более 10 и в большинстве случаев не более 5.

Вышеприведенные соотношения для способа согласно изобретению являются важными особенно тогда, когда они относятся к nо*: nEt*, причем no* представляет собой молярное количество молекулярного кислорода, в общей сложности подаваемого в реакционную зону A за промежуток времени t, а nEt* молярное количество этанола, в общей сложности подаваемого в реакционную зону A за тот же промежуток времени t в качестве компонента поступающей реакционной газовой смеси A.

Избыток молекулярного кислорода по отношению к реагенту этанолу, рассчитанный на протяжении реакционной зоны A, оказывается предпочтительным для способа согласно изобретению, как для срока службы загруженного катализатора в реакционной зоне A, так и для срока службы загруженного катализатора в реакционной зоне B, поскольку этот избыточный молекулярный кислород в случае способа согласно изобретению вносится в поступающую реакционную газовую смесь B.

В качестве инертного газа-разбавителя в настоящей публикации следует понимать компонент поступающей реакционной газовой смеси, который при условиях в каждой из обеих реакционных зон - A и B ведет себя как инертный и - при самостоятельном рассмотрении для каждой инертной составляющей реакционных газов - в соответствующей реакционной зоне остается химически неизменным более чем на 95% мольн., предпочтительно более чем на 97, или более чем на 98, или более чем на 99% мольн. Указанное выше определение соответствующим образом справедливо также для инертных газов-разбавителей в поступающей реакционной газовой смеси C и относительно реакционной зоны C, которые приводятся в дальнейшей части настоящей публикации.

Примерами инертных газов-разбавителей как для реакционной зоны A, так и для реакционных зон B и C являются Н2O, СO2, N2 и благородные газы, такие как аргон (Ar), а также смеси из вышеупомянутых газов. Инертный газ-разбавитель, среди прочего, сопутствует задаче поглощать теплоту реакции, выделяющуюся в реакционной зоне A, и тем самым ограничивать так называемую температуру горячей точки в реакционной зоне A, а также благоприятным образом регулировать характеристики воспламенения реакционной газовой смеси A. При этом под температурой горячей точки понимают максимальную температуру реакционной газовой смеси A на ее пути через реакционную зону A.

Водяной пар в качестве инертного газа-разбавителя в обеих реакционных зонах A и B занимает особенное место в сравнении с другими возможными инертными газами-разбавителями. Это можно объяснить тем, что присутствие водяного пара в поступающей реакционной газовой смеси A в реакционной зоне A облегчает десорбцию желаемого продукта частичного окисления с поверхности катализатора, что позитивно влияет на селективность образования уксусной кислоты. Кроме того, водяной пар по сравнению, например, с N2 и благородными газами имеет повышенную молярную теплоемкость.

Таким образом, согласно изобретению предпочтительно поступающая реакционная газовая смесь A может содержать от 1 до 40% объемн. Н2О. Однако поскольку присутствие водяного пара в реакционной зоне B, как правило, в определенном объеме уменьшает желаемую альдольную конденсацию и, кроме того, повышает необходимые энергетические затраты для отделения в зоне разделения T от газообразной смеси продуктов В потока вещества X, обогащенного по содержанию акриловой кислоты (акриловая кислота имеет повышенное сродство к H2O), то согласно изобретению предпочтительными являются величины содержания водяного пара в поступающей реакционной газовой смеси A от 1 до 20% объемн. При этом также принимают во внимание тот факт, что как в реакционной зоне A, так и в реакционной зоне B в качестве побочного продукта образуется H2O. Согласно изобретению особенно предпочтительно содержание водяного пара в поступающей реакционной газовой смеси A устанавливается от 5 до 15% объемн. или от 7,5 до 12,5% объемн.

В качестве инертного газа-разбавителя, отличающегося от водяного пара, в случае способа согласно изобретению, как в реакционной зоне A, так и в реакционной зоне B предпочтительно используют молекулярный азот. Это благоприятно не в последнюю очередь потому, что молекулярный азот в воздухе выступает как природное сопутствующее вещество молекулярного кислорода, что относит воздух к предпочтительному источнику молекулярного кислорода, необходимого в реакционной зоне A. Однако, само собой разумеется, согласно изобретению в качестве источника кислорода также могут применяться чистый молекулярный кислород или воздух, обогащенный молекулярным кислородом, или другие газовые смеси из молекулярного кислорода и инертного газа-разбавителя.

Согласно изобретению по меньшей мере 80% объемн., предпочтительно по меньшей мере 90% объемн., часто по меньшей мере 95% объемн. и иногда 100% объемн. содержащегося в поступающей реакционной газовой смеси A инертного газа-разбавителя, отличающегося от водяного пара, приходится на молекулярный азот. То же самое относится и к характеристикам инертного газа в поступающей реакционной газовой смеси B. Как правило, поступающая реакционная газовая смесь A, помимо инертного газа-разбавителя, отличающегося от водяного пара, дополнительно еще содержит водяной пар в качестве инертного газа-разбавителя. Обычно содержание в поступающей реакционной газовой смеси A инертных газов-разбавителей, отличающихся от водяного пара, будет составлять по меньшей мере 5% объемн., однако, как правило, не более чем 95% объемн. Обычное содержание в поступающей реакционной газовой смеси A инертного газа-разбавителя, отличающегося от водяного пара, составляет от 10 до 90% объемн., предпочтительно от 30 до 90% объемн., особенно предпочтительно от 50 до 90% объемн. и наиболее предпочтительно от 60 до 90% объемн., или от 70 до 90% объемн., и прежде всего, от 75 до 85% объемн.

Таким образом, содержание в поступающей реакционной газовой смеси A молекулярного азота может составлять по меньшей мере 5% объемн., предпочтительно по меньшей мере 10% объемн., особенно предпочтительно по меньшей мере 20 или по меньшей мере 30% объемн. или соответственно по меньшей мере 40% объемн., однако, как правило, не более чем 95% объемн. Обычное содержание в поступающей реакционной газовой смеси A молекулярного азота может составлять от 10 до 90% объемн., предпочтительно от 30 до 90% объемн., особенно предпочтительно от 50 до 90% объемн. и наиболее предпочтительно от 60 до 90% объемн., или от 70 до 90% объемн., и прежде всего от 75 до 85% объемн.

Температура кипения инертного газа-разбавителя, отличающегося от водяного пара (в пересчете на давление 105 Па=1 бар), обычно находится заметно ниже той же температуры для водяного пара (в пересчете на то же давление), отчего в случае способа согласно изобретению поток вещества Z, как правило, обогащен по содержанию инертных газов-разбавителей, отличающихся от водяного пара (например, N2 и СO2).

Следовательно, с точки зрения технологии целесообразно также в качестве источника инертного газа-разбавителя, отличающегося от водяного пара, подавать обратно в реакционную зону A частичный поток из потока вещества Z для формирования поступающей реакционной газовой смеси A (технологический процесс с использованием газа в цикле). С точки зрения технологии благоприятно, когда разделение газообразной смеси продуктов B в зоне разделения T проводят таким образом, что поток вещества Z также имеет соответствующую долю водяного пара, а, следовательно, при использовании описанного выше технологического процесса с использованием газа в цикле также может исполнять роль источника для водяного пара, предпочтительно применяемого совместно в поступающей реакционной газовой смеси A (или соответственно C). Разумеется, частичные потоки из потока вещества Z могут подаваться обратно не только в реакционную зону A, но и в реакционную зону B (а также C).

Температура реакционной газовой смеси A (понятие реакционной газовой смеси A в настоящей заявке включает все встречающиеся в реакционной зоне A газовые смеси, которые находятся между поступающей реакционной газовой смесью A и газообразной смесью продуктов A; в полном соответствии с этим, понятие реакционной газовой смеси B включает все встречающиеся в реакционной зоне B газовые смеси, которые находятся между поступающей реакционной газовой смесью B и газообразной смесью продуктов B) в случае способа согласно изобретению внутри реакционной зоны A обычно будет находиться в диапазоне от 100°C до 450°C, предпочтительно в диапазоне от 150°C до 400°C и особенно предпочтительно в диапазоне от 150°C до 350°C или от 150°C до 300°C. Но, безусловно, вышеуказанный температурный диапазон может также составлять от 200°C до 300°C. Понятие температуры реакционной газовой смеси A (в данной публикации также обозначаемой как температура реакции в реакционной зоне A) при этом подразумевает, в первую очередь, ту температуру, которую реакционная газовая смесь A имеет от достижения степени превращения этанола, содержащегося в поступающей реакционной газовой смеси A, по меньшей мере 5% мольн. до достижения соответствующей конечной степени превращения этанола внутри реакционной зоны A.

Согласно изобретению температура реакционной газовой смеси A предпочтительно на протяжении всей реакционной зоны A лежит в вышеуказанном диапазоне температур. Предпочтительно также поступающую реакционную газовую смесь A подают в реакционную зону A уже с температурой, находящейся в диапазоне от 100°C до 350°C. Однако часто на входе в реакционную зону A в направлении движения потока до собственно каталитически активного заполнения катализатором в реакционной зоне A находится заполнение реакционной зоны A твердым инертным материалом или заполнение каталитически активным катализатором в высоком разбавлении инертным материалом такого типа. При прохождении такого предварительного заполнения реакционной зоны A температура поступающей реакционной газовой смеси A, подаваемой в реакционную зону A, может сравнительно просто устанавливаться на величину, с которой реакционная газовая смесь A должна поступать непосредственно в каталитически активное заполнение катализатором в этой реакционной зоне A. В основном заполнение реакционной зоны A по меньшей мере одним катализатором окисления A может выполняться в виде псевдоожиженного слоя. Однако с точки зрения технологии это заполнение реакционной зоны A катализатором окисления A предпочтительно выполнено в виде неподвижного слоя.

В принципе реакционная газовая смесь A может как продавливаться, так и просасываться сквозь реакционную зону A. В соответствии с этим рабочее давление (=абсолютному давлению) внутри реакционной зоны A может составлять как ≥105 Па, так и <105 Па. С точки зрения технологической целесообразности рабочее давление в реакционной зоне A будет составлять ≥105 Па. Как правило, рабочее давление в реакционной зоне A будет лежать в диапазоне от 1,2⋅105 Па до 50⋅105 Па, предпочтительно в диапазоне от 1,5⋅105 до 20⋅105 Па и особенно предпочтительно в диапазоне от 2⋅105 до 106 Па или в диапазоне от 2⋅105 до 6⋅105 Па.

Исполнение реакционной зоны A с точки зрения технологической целесообразности может производиться в так называемом «реакторе с теплообменом». Этот реактор имеет по меньшей мере один первичный объем и по меньшей мере один вторичный объем, оба из которых отделены друг от друга с помощью разделительной стенки. По меньшей мере в одном первичном объеме находится засыпанный катализатор, который включает по меньшей мере один катализатор окисления A, и через который протекает реакционная газовая смесь A. Одновременно через вторичный объем протекает жидкий теплоноситель, и через разделительную стенку между обоими объемами имеет место теплообмен, который преследует цель контролировать и регулировать температуру реакционной газовой смеси A на ее пути сквозь слой катализатора (поддерживать температурный режим в реакционной зоне A).

В качестве примеров, как подходящие согласно изобретению реакторы с теплообменом для реализации реакционной зоны A, следует назвать кожухотрубчатый реактор (как он предлагается, например, в европейской заявке на патент EP-A 700714 и в цитируемом в той публикации уровне техники) и пластинчатый реактор с теплообменом (как он предлагается, например, в публикациях европейской заявки на патент EP-A 1651344, немецких заявок на патент DE-A 10361456, DE-A 102004017150 и в отмеченном в этих публикациях уровне техники). В случае кожухотрубчатого реактора слой катализатора, через который протекает реакционная газовая смесь A, предпочтительно находится в его трубках (первичном объеме), а через объем, окружающий реакционные трубки (вторичный объем), подают по меньшей мере один теплоноситель. В качестве теплоносителей для реакторов с теплообменом принимают во внимание, например, расплавы солей, теплонесущие масла, ионные жидкости и водяной пар. Как правило, используемые в промышленности кожухотрубчатые реакторы содержат по меньшей мере от трех тысяч до нескольких десятков тысяч параллельно расположенных реакционных трубок (трубок реактора). Но, разумеется, исполнение реакционной зоны A также может осуществляться в реакторе с псевдоожиженным слоем или в микрореакторе.

Традиционные реакторы и микрореакторы отличаются своими характеристическими размерами и особенно характеристическими размерами реакционного объема, заключающего в себе слой катализатора, через который проходит реакционная газовая смесь.

Частичное окисление этанола до уксусной кислоты согласно изобретению протекает за две следующие друг за другом стадии. На первой стадии этанол частично окисляется до ацетальдегида, а на второй (следующей после первой) стадии этот ацетальдегид частично окисляется до уксусной кислоты.

Так, неожиданным образом было обнаружено, что для образования целевого продукта в реакционной зоне A является предпочтительным использовать для второй стадии реакции катализаторы окисления A, активная масса которых помимо оксида ванадия еще содержит оксид молибдена. То есть, для второй стадии частичного окисления этанола до уксусной кислоты согласно изобретению предпочтительно применяются полиметаллические оксидные катализаторы A, активная масса которых помимо кислорода содержит еще по меньшей мере элементы молибден (Мо) и ванадий (V).

Катализаторы окисления этого типа известны из литературы как катализаторы для гетерогенно катализируемого частичного газофазного окисления акролеина до акриловой кислоты. Так, неожиданным образом было обнаружено, что все полиметаллические катализаторы окисления вышеуказанного типа, которые известны из уровня техники как катализаторы для гетерогенно катализируемого частичного газофазного окисления акролеина до акриловой кислоты, также предпочтительно подходят в качестве катализаторов окисления для второй стадии частичного окисления этанола до уксусной кислоты - частичного окисления ацетальдегида до уксусной кислоты в реакционной зоне A.

Такие активные массы полиметаллических оксидов, содержащие Мо и V, включая катализаторы, содержащие их, могут быть взяты, например, из публикаций патентных заявок США US-A 3775474, US-A 3954855, US-A 3893951, US-A 4339355, европейских заявок на патент EP-A 614872, EP-A 1041062, международных заявок WO 03/055835 и WO 03/057653.

Однако особенно подходят для второй стадии в реакционной зоне A настоящего изобретения также содержащие Мо и V активные массы полиметаллических оксидов, включая катализаторы, содержащие их, такие как предложены в публикациях немецких заявок на патент DE-A 10325487, DE-A 10325488, европейской заявки на патент EP-A 427508, немецких заявок на патент DE-A 2909671, DE-C 3151805, DE-AS 2626887, DE-A 4302991, европейских заявок на патент EP-A 700893, EP-A 714700, немецких заявок на патент DE-A 19736105, DE-A 19927624, DE-A 102010028328 и DE-A 10360057. Это особенно относится к приведенным в качестве примеров вариантам исполнения европейской заявки на патент EP-A 714700, немецких заявок на патент DE-A 19736105, DE-A 19927624, DE-A 10360057, а также DE-A 102010028328.

При этом для соответствующей второй реакционной стадии в реакционной зоне A особенно хорошо подходят те катализаторы окисления A, активная масса которых представляет собой по меньшей мере один полиметаллический оксид, который помимо V и Мо дополнительно содержит по меньшей мере один из следующих элементов - вольфрам (W), ниобий (Nb), тантал (Та), хром (Cr) и церий (Се), а также по меньшей мере один из следующих элементов - медь (Cu), никель (Ni), кобальт (Со), железо (Fe), марганец (Mn) и цинк (Zn).

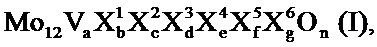

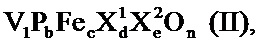

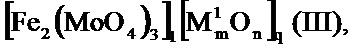

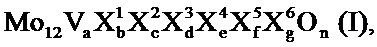

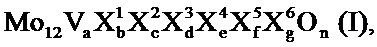

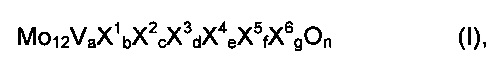

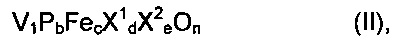

Среди этих катализаторов для катализа второй стадии частичного окисления этанола до уксусной кислоты прежде всего подходят активные массы полиметаллических оксидов общей формулы I

в которой переменные имеют следующие значения:

X1=W, Nb, Та, Cr и/или Ce,

X2=Cu, Ni, Со, Fe, Mn и/или Zn,

X3=Sb и/или Bi,

X4=один или несколько щелочных металлов,

X5=один или несколько щелочноземельных металлов,

X6=Si, Al, Ti и/или Zr,

A=от 1 до 6,

b=от 0,2 до 4,

c=от 0,5 до 1,8

d=от 0 до 40

e=от 0 до 2,

f=от 0 до 4,

g=от 0 до 40, и

n=стехиометрический коэффициент элементарного кислорода, который определяется с помощью стехиометрических коэффициентов элементов, отличных от кислорода, а также числом их зарядов в I.

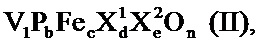

В наиболее предпочтительных вариантах исполнения согласно изобретению переменные общей формулы I имеют следующие значения:

X1=W, Nb и/или Cr,

X2=Cu, Ni, Co, Fe, Mn и/или Fe,

X3=Sb,

X4=натрий (Na) и/или калий (K),

X5=кальций (Ca), стронций (Sr) и/или барий (Ba),

X6=кремний (Si), алюминий (Al) и/или титан (Ti),

a=от 1,5 до 5,

b=от 0,5 до 2,

c=от 0,5 до 3,

d=от 0 до 2,

e=от 0 до 0,2,

f=от 0 до 1,

g=от 0 до 1, и

n=стехиометрический коэффициент элементарного кислорода, который определяется с помощью стехиометрических коэффициентов элементов, отличных от кислорода, а также числом их зарядов в I.

Активные массы полиметаллических оксидов, содержащие V и Мо, особенно этих оксидов общей формулы I, могут использоваться для катализа частичного окисления ацетальдегида до уксусной кислоты как в порошкообразной форме, так и в виде сплошных катализаторов, формованными с получением определенной геометрии катализатора. В отношении подходящих при этом согласно изобретению геометрических характеристик катализатора соответствующим образом справедливы уже сделанные в этой публикации высказывания в отношении возможных геометрических характеристик сплошных катализаторов окисления A.

Однако при катализе соответствующей второй стадии реакции согласно изобретению описанные активные массы полиметаллических оксидов, содержащие V и Мо, предпочтительно применяются в форме слоистых катализаторов (то есть, нанесенными на внешнюю поверхность предварительно сформованных инертных носителей катализатора (формованных изделий носителя)). В отношении подходящих при этом согласно изобретению геометрических характеристик формованных изделий носителя соответствующим образом справедливы уже сделанные в этой публикации высказывания в связи со слоистыми катализаторами окисления A. Здесь также предпочтительными геометриями формованных изделий носителя являются шарики и кольца, наибольший размер которых может составлять от 1 до 10 мм, часто от 2 до 8 мм или от 3 до 6 мм. Согласно изобретению оптимальными геометрическими характеристиками кольца являются полые цилиндрические формованные изделия носителя с длиной от 2 до 10 мм, внешним диаметром от 4 до 10 мм и толщиной стенки от 1 до 4 мм. Предпочтительно эти полые цилиндрические формованные изделия носителя имеют длину от 3 до 6 мм, внешний диаметр от 4 до 8 мм и толщину стенки от 1 до 2 мм. В качестве примерной геометрии следует привести геометрию кольца 7 мм×3 мм×4 мм (внешний диаметр×длина×внутренний диаметр). Толщина слоя из каталитически активной оксидной массы, нанесенной на формованное изделие носителя, с точки зрения технологической целесообразности, как правило, составляет от 10 до 1000 мкм. Предпочтительно эта толщина слоя составляет от 10 до 500 мкм, особенно предпочтительно от 100 до 500 мкм и наиболее предпочтительно от 200 до 300 мкм. Предпочтительно эта толщина слоя при рассмотрении отдельного слоистого катализатора является насколько возможно одинаковой. При изготовлении большей партии продукции слоистых катализаторов толщина слоя при рассмотрении нескольких формованных изделий слоистых катализаторов также является насколько возможно одинаковой. В качестве материалов для инертных формованных изделий носителя рассматривают уже указанные в этой публикации инертные материалы. В качестве таких возможных инертных материалов следует еще раз упомянуть оксид алюминия, диоксид кремния, силикаты, такие как глина, каолин, стеатит, пемза, силикат алюминия и силикат магния, карбид кремния, диоксид циркония и диоксид тория (согласно изобретению особенно предпочтительным инертным материалом для формованных изделий носителя является стеатит типа C 220 фирмы CeramTec). Формованные изделия носителя с заметно сформированной неровностью поверхности (например, полые цилиндры с мелкозернистым покрытием, такие как описаны в базе данных раскрываемой информации Research Disclosure с номером 532036, опубликованной в августе 2008)) являются предпочтительными для получения формованных изделий слоистых катализаторов. В остальном, формованные изделия носителя предпочтительно являются насколько возможно непористыми.

Для изготовления формованных изделий слоистого катализатора сначала может как таковая получаться каталитически активная оксидная масса общей формулы I. Это обычно осуществляется путем того, что из источников элементарных составляющих каталитически активной оксидной массы получают как можно более плотную, предпочтительно тонко измельченную, составленную в соответствии с их стехиометрией сухую смесь (массу предшественника), и эту массу прокаливают (термически обрабатывают) при температурах от 350 до 600°C. Это прокаливание может проводиться как в атмосфере инертного газа, так и в окислительной атмосфере, такой как, например, воздух (или другая смесь из инертного газа и кислорода), а также в восстановительной атмосфере (например, смеси из инертного газа и восстанавливающих газов, таких как H2, NH3, CO, метан и/или акролеин, или соответственно по существу в указанных газах с восстанавливающим действием). Продолжительность прокаливания может составлять от нескольких минут до нескольких часов и обычно убывает с подъемом температуры прокаливания. Хорошо подходящий согласно изобретению способ прокаливания описывает, например, международная заявка WO 95/11081.

В качестве источников для элементарных составляющих каталитически активной оксидной массы общей формулы I рассматривают (как в общем в случае катализаторов окисления A), в частности, такие соединения, которые уже представляют собой оксиды, и/или такие соединения, которые могут переводиться в оксиды в результате нагревания, по меньшей мере в присутствии кислорода. Тщательное смешивание исходных соединений (источников) может осуществляться в сухом или во влажном виде. Если оно осуществляется в сухом виде, то эти исходные соединения целесообразным образом используются в виде тонко измельченного порошка и после смешивания и при необходимости уплотнения подвергаются прокаливанию. Однако предпочтительно это тщательное смешивание осуществляется во влажном виде. Обычно при этом исходные соединения смешивают друг с другом в форме водного раствора и/или суспензии.

Особенно плотные сухие смеси получаются при описанном способе смешивания тогда, когда исходят исключительно из источников элементарных составляющих, присутствующих в растворенной форме.

В качестве растворителя предпочтительно используют воду. Затем полученная жидкая (например, водная, масса высушивается, причем процесс сушки предпочтительно осуществляется путем распылительной сушки жидкой (например, водной) смеси с температурами на выходе от 100 до 150°C. Осушающий поток газа с точки зрения технологической целесообразности представляет собой воздух или молекулярный азот.

Полученная после прокаливания каталитически активная оксидная масса затем, например, с помощью размалывания переводится в тонко измельченный порошок, который потом обычно с помощью жидкого связующего средства может наноситься на внешнюю поверхность формованного изделия носителя. При этом тонкость измельчения каталитически активной оксидной массы, которую надлежит нанести на формованное изделие носителя, разумеется, как описано в уровне техники (сравните, например, с европейской заявкой на патент EP-A 714700), подбирается к желаемой толщине слоя.

Например, формованные изделия носителя контролируемо увлажняются, к примеру, с помощью распыления, жидким связующим средством, и увлаженные таким образом формованные изделия носителя посыпают тонко измельченной каталитически активной оксидной массой (сравните, например, европейскую заявку на патент EP-A 714 700 и немецкую заявку на патент DE-A102010023312). Затем адгезионную жидкость по меньшей мере частично удаляют из увлажненных формованных изделий носителя, покрытых активной оксидной массой (например, пропусканием горячего газа; сравните с международной заявкой WO 2006/094766). Однако для изготовления подходящих согласно изобретению слоистых катализаторов с активной массой из полиметаллического оксида I могут также применяться все другие способы нанесения, отмеченные в европейской заявке EP-A 714700 в качестве уровня техники. В качестве жидких связующих средств рассматривают, например, воду и водные растворы.

Однако в основном для изготовления слоистых катализаторов согласно изобретению можно также поступать таким образом, что на поверхность изделия носителя сначала наносят тонко измельченную массу предшественника, а прокаливание этой массы предшественника до каталитически активной оксидной массы общей формулы I проводят только потом, то есть, уже при нахождении на поверхности формованного изделия носителя.

В качестве источников элементов для получения каталитически активной оксидной массы общей формулы I помимо оксидов элементов в целом, прежде всего, рассматривают галогениды, нитраты, формиаты, оксалаты, ацетаты, карбонаты и гидроксиды. В качестве источника молибдена с точки зрения технологической целесообразности применяется тетрагидрат гептамолибдата аммония. Предпочтительным источником ванадия является метаванадат аммония, а в случае совместного применения элемента вольфрама, предпочтительным источником элемента является гептагидрат паравольфрамата аммония. В качестве источников элементарных составляющих меди для получения каталитически активной оксидной массы общей формулы I рассматривают, в частности, пентагидрат сульфата меди(II), гидрат нитрата меди(II) (содержание Cu=21,6% масс.) и моногидрат ацетата меди(II), среди которых предпочтительным является последний. Процесс термической обработки массы предшественника каталитически активной оксидной массы общей формулы I проводят согласно изобретению предпочтительно в соответствии со способом проведения процесса, описанным и приводимым в качестве примера в немецкой заявке на патент DE-A 10360057. В случае кольцевидных формованных изделий носителя предпочтительный способ нанесения каталитически активной оксидной массы общей формулы I на их поверхность представляет собой способ, описанный в европейской заявке на патент EP-A 714700. Тогда предпочтительным связующим средством является водный раствор из 75% масс, воды и 25% масс, глицерина. В остальном, можно поступать, как описано в примерах исполнения 1 и 2 немецкой заявки на патент DE-A 10360057. В случае шарообразных формованных изделий носителя предпочтительным связующим средством является вода.

Если в случае способа согласно изобретению в реакционной зоне A для второй стадии гетерогенно катализируемого частичного окисления этанола до уксусной кислоты используют по меньшей мере один катализатор окисления A, активная масса которого представляет собой полиметаллический оксид (например, такой оксид общей формулы I), который помимо кислорода содержит еще по меньшей мере элементы Mo и V, то согласно изобретению предпочтительно для первой стадии частичного окисления этанола до уксусной кислоты используется по меньшей мере один катализатор окисления A, активная масса которого представляет собой смешанный оксид, который помимо кислорода и V еще содержит по меньшей мере один из элементов Ti (предпочтительно), Zr и Al (и, как правило, не содержит Mo), (то есть, по меньшей мере один катализатор окисления A, который помимо оксида ванадия (предпочтительно V2O5) еще включает в себя по меньшей мере один оксид Ti (предпочтительно; предпочтительно TiO2), Zr и Al).

Такое заполнение реакционной зоны A катализатором окисления A согласно изобретению является предпочтительным, поскольку при высоких, рассчитанных на однократное прохождение реакционной смеси A через реакционную зону A степенях превращения этанола оно обеспечивает особенно высокие селективности по целевому продукту - уксусной кислоте.

То есть, согласно изобретению заполнение реакционной зоны A по меньшей мере одним катализатором окисления A предпочтительно включает в себя в направлении движения потока реакционной смеси A два следующих друг за другом в пространстве (в указанной числовой последовательности) участка 1 и 2 (между ними обоими, на выбор, может находиться участок, заполненный исключительно инертными формованными изделиями, что, однако, согласно изобретению является менее предпочтительным).

Активная масса по меньшей мере одного катализатора окисления A участка 1 (на участке 1), которая здесь также обозначается как каталитически активная масса 1, при этом представляет собой смешанный оксид, который помимо кислорода и ванадия содержит еще по меньшей мере один из элементов Ti (предпочтительно), Zr и Al (и, как правило, не содержит Mo), в то время как активная масса по меньшей мере одного катализатора окисления A участка 2 (на участке 2), которая здесь также обозначается как каталитически активная масса 2 (и отличается от каталитически активной массы 1), представляет собой смешанный оксид, содержащий по меньшей мере один из элементов V и Mo (предпочтительно такой оксид общей формулы I). То есть, по меньшей мере один катализатор окисления A участка 1 (первого участка в направлении движения потока реакционной газовой смеси A) помимо оксида ванадия (предпочтительно V2O5) содержит еще по меньшей мере один оксид Ti (предпочтительно; предпочтительно TiO2), Zr и Al (и, как правило, не содержит оксида Мо), в то время как по меньшей мере один катализатор окисления A участка 2 помимо оксида ванадия содержит еще по меньшей мере один оксид молибдена.

Особенно предпочтительно активная масса по меньшей мере одного катализатора окисления A участка 1 содержит, или эта активная масса состоит из количеств от 1 до 50% масс. V2O5 и от 50 до 99% масс. TiO2, предпочтительно от 3 до 40% масс. V2O5 и от 60 до 97% масс. TiO2, а также наиболее предпочтительно от 5 до 30% масс.V2O5 и от 70 до 95% масс. TiO2. Предпочтительно в вышеупомянутых случаях TiO2 присутствует в анатазной модификации.

Согласно изобретению поддержание температурного режима на участке 1 предпочтительно осуществляется независимо от поддержания температурного режима на участке 2. Технологически предпочтительно поддержание температурного режима на участках 1 и 2 осуществляется так, что на протяжении длины (каталитически активного) участка 1 средняя арифметическая температура реакционной газовой смеси A (это температура

При этом предпочтительно

Длина обоих участков заполнения 1 и 2 согласно изобретению обычно выбирается таким образом, что степень превращения этанола, достигнутая за однократное прохождение реакционной газовой смеси A сквозь участок 1, составляет по меньшей мере 90% мольн., регулярно даже по меньшей мере 95% мольн., а степень превращения ацетальдегида, достигнутая на участке 2, также по меньшей мере 90% мольн. и регулярно даже по меньшей мере 95% мольн. Как правило, степень превращения этанола, достигнутая за однократное прохождение реакционной газовой смеси A сквозь участки 1 и 2, составляет ≥97% мольн., во многих случаях ≥98% мольн. и часто ≥99% мольн. Селективность сопровождающего это образования уксусной кислоты обычно составляет ≥85% мольн., часто ≥86% мольн. или ≥87% мольн., а во многих случаях даже ≥88% мольн. или ≥90% мольн.

Исполнение обоих участков 1 и 2 реакционной зоны A в простом способе возможно, например, в двух расположенных друг за другом реакторах с теплообменом (например, двух кожухотрубчатых реакторах), в соответствующих вторичных объемах которых соответственно протекает независимый жидкий теплоноситель. По меньшей мере один первичный объем первого из двух реакторов по направлению движения потока заключает в себе участок 1, в то время как по меньшей мере один первичный объем второго из двух реакторов по направлению движения потока заключает в себе участок 2.

Однако исполнение обоих участков 1 и 2 реакционной зоны A также может осуществляться, например, в так называемом двухзонном реакторе, таком как предлагает в качестве примера немецкая заявка на патент DE-A 2830765. При этом оба участка 1 и 2 размещены в пространстве друг за другом в одном первичном объеме, а граничащий с первичным объемом вторичный объем разделен на два частичных объема, из которых один распространяется на участок 1, а другой на участок 2, и через оба независимо протекают теплоносители, имеющие различные температуры на входе. Двухзонные реакторы относятся также к публикациям немецких заявок на патент DE-A 10313210, DE-A 10313209, DE-A 19948523, DE-A 19948241, DE-A 10313208 и международной заявки WO 2007/082827. Согласно изобретению предпочтительно используют двухзонные кожухотрубчатые реакторы.

Если оба участка 1 и 2 реализованы в одном двухзонном реакторе, поступающая реакционная газовая смесь A уже должна иметь (включать в себя) все компоненты, необходимые для частичного окисления этанола до уксусной кислоты в объеме необходимом для реакции. Если исполнение осуществляется в двух подключенных друг за другом реакторах с теплообменом, к реакционной газовой смеси A между двумя реакторами еще может добавляться, например, молекулярный кислород и/или инертный газ.

Согласно изобретению катализаторы окисления A, активная масса которых содержит по меньшей мере один оксид ванадия (также такие массы общей формулы I), предпочтительно при применении для гетерогенно катализируемого частичного окисления этанола до уксусной кислоты имеют также полностью удовлетворительный срок службы тогда, когда для получения поступающей реакционной газовой смеси A используют биоэтанол, то есть, этанол, который получается из возобновляемого основного сырья - биомассы. Биоэтанол в силу производственных причин в качестве загрязняющих примесей, как правило, содержит по меньшей мере одно химическое соединение, которое в химически связанном виде имеет элемент серу. В пересчете на массу этанола, содержащегося в биоэтаноле, и при выражении через массу серы, содержащейся в таких соединениях серы, содержание в биоэтаноле таких серусодержащих соединений, как правило, составляет ≥1 масс. частей на млн часто ≥2 масс. частей на млн или ≥3 масс. частей на млн. Как правило, вышеупомянутое содержание серы в биоэтаноле составляет ≤200 масс. частей на млн или ≤150 масс. частей на млн или соответственно частью ≤100 масс. частей на млн.

В качестве таких загрязнений, содержащих серу, рассматриваются, например, диметилсульфат и диметилсульфоксид. Определение содержания соединений серы может осуществляться с помощью газовой хроматографии. Следует отметить, что катализаторы окисления A, активная масса которых содержит по меньшей мере один оксид ванадия, являются очевидно в значительной мере устойчивыми по отношению к соединениям серы такого типа в качестве компонентов поступающей реакционной газовой смеси A, так что соответствующие содержания соединений серы в поступающей реакционной газовой смеси A, пересчитанные на содержание этанола в этой поступающей реакционной газовой смеси A, в случае способа согласно изобретению могут иметь отклонения. Однако, разумеется, для способа согласно изобретению в качестве источника этанола также рассматривается биоэтанол, у которого соответствующим образом измеренное содержание соединений серы было понижено до величины <1 масс. части на млн.

Например, для способа согласно изобретению может использоваться биоэтанол, который удовлетворяет следующей спецификации:

Согласно изобретению важным является то, что сера, содержащаяся в поступающей реакционной газовой смеси A, находящаяся химически связанной в соответствующих загрязняющих примесях, в случае способа согласно изобретению в качестве компонента поступающей реакционной газовой смеси B вносится в реакционную зону B. При этом удивляет то, что катализаторы альдольной конденсации, которые согласно изобретению следует использовать в реакционной зоне B, особенно предпочтительные согласно изобретению, имеют в полном объеме удовлетворительную невосприимчивость по отношению к соединениям, содержащим химически связанную серу.

Для получения поступающей реакционной газовой смеси A биоэтанол, используемый в качестве исходного сырья как таковой, переводится в паровую фазу и вводится в поступающую реакционную газовую смесь A. Разумеется, в случае способа согласно изобретению таким образом могут также использоваться водные растворы биоэтанола. В основном для способа согласно изобретению в качестве источника этанола также может использоваться получающаяся при выработке биоэтанола, содержащая растворенный биоэтанол водная плодово-ягодная мезга. Эту мезгу подвергают фильтрации и отфильтровывают содержащиеся в ней твердые материалы. Фильтрат переводится в паровую фазу и подается на получение поступающей реакционной газовой смеси A.

В остальном, нагрузка на находящийся в реакционной зоне A, включающий по меньшей мере один катализатор окисления A неподвижный слой катализатора по этанолу, содержащемуся в поступающей реакционной газообразной смеси A, в случае способа согласно изобретению составляет, например, от 20 до 500, предпочтительно от 30 до 100 и особенно предпочтительно от 50 до 100 нл/л⋅ч. Термин «нагрузка» при этом используется так, как определено в немецкой заявке на патент DE-A 19927624.

В качестве источника формальдегида, необходимого для поступающей реакционной газовой смеси B, для способа согласно изобретению рассматривают различное исходное сырье. Одним возможным источником являются водные растворы формальдегида (сравните, например, с немецкой заявкой на патент DE-A 102008059701), которые могут быть в продаже, например, с содержанием формальдегида от 35 до 50% масс, как формалин (например, формальдегид 49-2015 фирмы BASF SE). Обычно формалин в качестве стабилизатора еще содержит незначительные количества метанола. Эти количества могут составлять, в пересчете на массу формалина, от 0,5 до 20% масс, предпочтительно от 0,5 до 5% масс, и особенно предпочтительно 0,5 до 2% масс. Будучи переведенным в паровую фазу, этот формалин может непосредственно использоваться для получения поступающей реакционной газовой смеси B. Однако недостатком формалина как источника формальдегида является то, что помимо формалина он также содержит воду, что оказывает негативное влияние на положение равновесия реакции в реакционной зоне B.

В качестве альтернативного источника формальдегида рассматривают триоксан. Триоксан представляет собой гетероциклическое соединение из группы веществ - ацеталей, которое образуется в результате тримеризации формальдегида. При нормальном давлении (105 Па) и 25°C оно является твердым, плавится при 62°C и кипит при 115°C.При нагревании до температуры от 150 до 200°C оно снова деполимеризуется до мономерного формальдегида. Поскольку температура реакции в реакционной зоне B обычно лежит выше 250°C, то, таким образом, триоксан представляет собой благоприятный согласно изобретению источник формальдегида для получения поступающей реакционной газовой смеси B. Поскольку триоксан также сравнительно хорошо растворим в воде и спиртах, таких как метанол, то для способа согласно изобретению в качестве подходящих источников формальдегида согласно изобретению также могут применяться соответствующие растворы триоксана. Присутствие от 0,25 до 0,50% масс, серной кислоты в растворах триоксана способствует обратному расщеплению до формальдегида. В качестве альтернативы триоксан также может растворяться в жидком, состоящем главным образом из уксусной кислоты потоке вещества Y, а получающийся в результате раствор с целью получения поступающей реакционной газовой смеси B испаряется, и содержащийся в нем триоксан при повышенной температуре расщепляется обратно в формальдегид.

Кроме того, в качестве источника формальдегида для способа согласно изобретению может использоваться параформальдегид.

Параформальдегид представляет собой короткоцепочечный полимер формальдегида, степень полимеризации которого обычно составляет от 8 до 100. Он представляет собой белый порошок, который при низких значениях pH или при нагревании снова расщепляется в формальдегид.

При нагревании параформальдегида в воде он распадается, и получают водный раствор формальдегида, который также является подходящим источником согласно изобретению. Иногда он обозначается как водный «раствор параформальдегида», чтобы терминологически разграничить его с водными растворами формальдегида, которые получаются в результате разбавления формалина. Однако фактически параформальдегид как таковой в основном не растворим в воде.

Другим источником формальдегида, подходящим для способа согласно изобретению, является метилаль (диметоксиметан). Речь идет о продукте реакции формальдегида с метанолом, который при нормальном давлении и 25°C образует бесцветную жидкость. В водных кислотах он гидролизуется, и снова получается формальдегид и метанол. Будучи переведенным в паровую фазу, он подходит для получения поступающей реакционной газовой смеси B.

Также могут применяться способы непрерывного добавления формальдегида, раскрытые в Chemie Ingenieur Technik-CIT, Volume 66, Issue 4, на страницах с 498 по 502, опубликованных в сети Интернет в 2004 г.

В промышленности формальдегид получают при помощи гетерогенно катализируемого частичного газофазного окисления метанола. Поэтому особенно предпочтительным источником формальдегида согласно изобретению для образования поступающей реакционной газовой смеси B является газообразная смесь продуктов гетерогенно катализируемого частичного газофазного окисления метанола до формальдегида, на выбор - после того как было отделено частичное или полное количество содержащегося в ней в зависимости от обстоятельств непрореагировавшего метанола.

Из потока газообразной смеси продуктов A, выходящего из реакционной зоны A, и переведенного в паровую фазу источника формальдегида в качестве по меньшей мере одного дополнительного потока вещества, а также потока вещества Y, и на выбор - других потоков веществ, таких как, например, дополнительный водяной пар или дополнительный инертный газ, отличающийся от водяного пара (=инертный газ-разбавитель) может получаться поступающая реакционная газовая смесь B.

Температура реакционной газовой смеси B в случае способе согласно изобретению внутри реакционной зоны B обычно будет находиться в диапазоне от 260 до 400°C, предпочтительно в диапазоне от 270 до 390°C, особенно предпочтительно в диапазоне от 280 до 380°C, предпочтительнее в диапазоне от 300 до 370°C и в особенно предпочтительном варианте в диапазоне от 300 до 340°C.

Понятие температуры реакционной газовой смеси B (в этой публикации также обозначенной как температура реакции в реакционной зоне B) при этом подразумевает, в первую очередь, ту температуру, которую реакционная газовая смесь B имеет от достижения степени превращения формальдегида, содержащегося в поступающей реакционной газовой смеси B, по меньшей мере 5% мольн. до достижении соответствующей конечной степени превращения формальдегида внутри реакционной зоны B. Согласно изобретению температура реакционной газовой смеси B на протяжении всей реакционной зоны B предпочтительно лежит в вышеуказанном диапазоне температур. Предпочтительно также поступающая реакционная газовая смесь B подается в реакционную зону B уже с температурой, находящейся в диапазоне от 260°C до 400°C. Однако часто на входе в реакционную зону B в направлении движения потока до собственно каталитически активного заполнения катализатором в реакционной зоне B находится заполнение реакционной зоны B твердым инертным материалом или заполнение каталитически активным катализатором в высоком разбавлении инертным материалом такого типа. При прохождении такого предварительного заполнения реакционной зоны B температура поступающей реакционной газовой смеси B, подаваемой в реакционную зону B, может сравнительно просто устанавливаться на величину, с которой реакционная газовая смесь B должна поступать непосредственно в каталитически активное заполнение катализатором в этой реакционной зоне B. Как правило, температура газообразной смеси продуктов A, покидающей реакционную зону A, отличается от этой температуры. По этой причине поток газообразной смеси продуктов A на своем пути из реакционной зоны A в реакционную зону B может проходить через теплообменник с непрямым теплообменом, чтобы приблизить его температуру к предусмотренной температуре поступающей реакционной газовой смеси B на входе в реакционную зону B, или довести его до этой температуры.

В основном заполнение реакционной зоны B по меньшей мере одним катализатором альдольной конденсации B может выполняться в виде псевдоожиженного слоя. Однако с точки зрения технологии это заполнение реакционной зоны B катализатором альдольной конденсации B предпочтительно выполнено в виде неподвижного слоя.

В отношении имеющего места в реакционной зоне B рабочего давления соответствующим образом справедливо уже сказанное в отношении рабочего давления, имеющего место в реакционной зоне A. Как правило, рабочее давление в реакционной зоне B по причине возникающих при прохождении реакционной газовой смеси A сквозь реакционную зону A потерь давления меньше, чем рабочее давление в реакционной зоне A. Исполнение реакционной зоны B также может осуществляться в соответствующих реакторах с теплообменом, как и реакционной зоны A, причем справедливы аналогичные принципы предпочтения.

В случае способа согласно изобретению содержание в поступающей реакционной газовой смеси B формальдегида, как правило, составляет от 0,5 до 10% объемн., предпочтительно от 0,5 до 7% объемн. и особенно предпочтительно от 1 до 5% объемн.

Соотношение nHAс: nFd из молярного количества уксусной кислоты, содержащегося в поступающей реакционной газовой смеси B (nHAс), и содержащегося в ней молярного количества формальдегида (nFd) в случае способа согласно изобретению больше 1 и может составлять до 10 (при этом под nFd понимают сумму из формальдегидных структурных единиц, присутствующих в поступающей реакционной газовой смеси B как мономеры (предпочтительно) и олигомеры, а также как полимеры, поскольку в значительной мере расщепление до мономерного формальдегида также может устанавливаться только при прохождении реакционной газовой смеси B через заполнение катализатором реакционной зоны B). Согласно изобретению предпочтительно это соотношение nHAс:nFd в поступающей реакционной газовой смеси B составляет от 1,1 до 5 и особенно предпочтительно от 1,5 до 3,5. Часто содержание уксусной кислоты в поступающей реакционной газовой смеси B варьируется в диапазоне от 1 или от 1,5 до 20% объемн., преимущественно в диапазоне от 2 до 15% объемн. и особенно предпочтительно в диапазоне от 3 до 10% объемн. Содержание молекулярного кислорода в поступающей реакционной газовой смеси B в случае способа согласно изобретению с точки зрения технологической целесообразности варьируется в диапазоне от 0,5 до 5% объемн., предпочтительно в диапазоне от 1 до 5% объемн. и особенно предпочтительно в диапазоне от 2 или от 3 до 5% объемн. Присутствие молекулярного кислорода в поступающей реакционной газовой смеси B благоприятно сказывается на сроке службы засыпанного катализатора реакцонной зоны B. Однако если содержание кислорода в реакционной газовой смеси B слишком высоко, то в реакционной зоне B доходит до нежелательного образования оксида углерода.

Содержание водяного пара в поступающей реакционной газовой смеси B в случае способа согласно изобретению не должно бы превышать 30% объемн., поскольку присутствие водяного пара в реакционной газовой смеси B неблагоприятно сказывается на положении равновесия альдольной конденсации. Поэтому с точки зрения технологической целесообразности содержание водяного пара в поступающей реакционной газовой смеси B, как правило, не будет превышать 25% объемн. и предпочтительно 20% объемн. Как правило, содержание водяного пара в поступающей реакционной газовой смеси B будет составлять по меньшей мере 1,5 или по меньшей мере 2% объемн. Предпочтительно содержание водяного пара в поступающей реакционной газовой смеси B составляет от 5 до 15% объемн., а с учетом его действия и образования в реакционной зоне A, прежде всего, от 10 до 15% объемн. Объемная доля инертных газов-разбавителей, отличающихся от водяного пара, в поступающей реакционной газовой смеси B обычно будет составлять по меньшей мере 30% объемн. Предпочтительно вышеупомянутая доля инертных газов составляет по меньшей мере 40% объемн. или по меньшей мере 50% объемн. Как правило, доля инертных газов-разбавителей, отличающихся от водяного пара, в поступающей реакционной газовой смеси B не будет превышать 95% объемн. или в большинстве случаев 90% объемн. Технологически особенно предпочтительно поступающая реакционная газовая смесь B содержит от 60 до 90% объемн., особенно предпочтительно от 70 до 80% объемн. инертного газа-разбавителя, отличающегося от водяного пара. Согласно изобретению предпочтительным инертным газом-разбавителем, отличающимся от водяного пара, в поступающей реакционной газовой смеси B также является молекулярный азот (N2).