Изобретение относится к способам переработки железотитановых руд и концентратов, преимущественно титаномагнетитов, содержащих ванадий, с получением солей ванадия, концентрата металлического железа и титанооксидного концентрата.

Ванадий является рассеянным элементом и в мире имеется лишь небольшое количество месторождений минералов с высоким содержанием ванадия. В российских месторождениях ванадий представлен в основном примесями в титаномагнетитах, запасы которых значительны. Вследствие низкого (0,3-0,6%) содержания ванадия в титаномагнетитах их предварительно перерабатывают пирометаллургическим методом на титано-ванадиевый шлак, в котором концентрируется титан и ванадий и из которого они затем извлекаются также пирометаллургически. Однако пирометаллургический метод является весьма энергоемким, мало селективным, имеет ограниченную возможность контроля разрушения исходной шпинельной структуры и концентрирования титана и ванадия. Более технологичным, с этой точки зрения, является гидрометаллургический метод переработки, в котором легче задавать и контролировать состояние минеральной системы путем добавления расчетного количества реагентов и регулирования температуры. Современная гидрометаллургическая переработка титаномагнетитов включает пирометаллургические переделы, но при более низких температурах, чем в чисто пирометаллургических процессах. Это требует использования специфических реагентов или дополнительных операций для обеспечения необходимой селективности при высокой степени извлечения целевых компонентов,

Известен способ переработки ванадийсодержащего железотитанового концентрата (см. пат. Канады 403418, МПК С22В 3/00, 3/06, 1942), включающий восстановление ванадийсодержащего концентрата в присутствии соли натрия при температуре 500-800°С с последующим частичным окислением концентрата, в результате чего железо частично восстанавливается до металлического состояния, а ванадий частично превращается в растворимый щелочной ванадат. Титан при этом остается неизменным. В качестве соли натрия используют карбонат натрия, хлорид натрия, сульфат натрия. Затем осуществляют обработку восстановленного концентрата водой, чтобы выщелочить растворимый щелочной ванадат. Нерастворимый остаток разделяют магнитной сепарацией на часть, содержащую железо, и часть, содержащую невосстановленное железо, титан и нерастворенный щелочной ванадат. После этого производят обжиг части, не содержащей железа, для дополнительного растворения нерастворенного щелочного ванадата и выщелачивают растворимый ванадат, чтобы отделить его от соединений титана. Содержание металлического железа в магнитном концентрате составляет 93% при содержании в нем TiO2 0,5% и ванадия 0,07%.

К недостаткам данного способа следует отнести относительно невысокое содержание металлического железа в восстановленном продукте и повышенное содержание в железе титана (TiO2) и ванадия. В качестве реагентов используются дорогостоящие карбонат натрия и сульфат натрия.

Известен также принятый в качестве прототипа способ переработки ванадийсодержащего железотитанового концентрата (см. пат. РФ 2385962, МПК С22В 34/12, 34/22, 1/02, 5/10 (2006.01), 2010), включающий формирование шихты из концентрата и карбоната натрия, совместный помол компонентов, термообработку полученной шихты при температуре 850-1300°С и восстановление компонентов шихты в присутствии взятого с избытком углеродсодержащего восстановителя с образованием спека. Полученный частично восстановленный спек, содержащий натриевую соль ванадия, соединения железа и титана, измельчают до крупности не более 300 мкм. Затем проводят выщелачивание водой ванадия из спека и отделяют остаток выщелачивания от ванадатного раствора. Затем остаток выщелачивания подвергают гравитационной сепарации в водном потоке с разделением металлизированной и оксидной фаз. После гравитационной сепарации из металлизированной и оксидной фаз выделяют фракции крупностью менее 50 мкм, доизмельчают и возвращают в соответствующие фазы. Металлизированную и оксидную фазы раздельно подвергают мокрой магнитной сепарации для получения металлического железа и титанооксидного концентрата. Извлечение металлического железа в железосодержащий концентрат достигает 98,3%, оксида титана в титаноксидный концентрат - 95,2%. Содержание ванадия в концентрате металлического железа составляет 0,03%.

Известный способ характеризуется недостаточно высоким извлечением металлического железа и оксида титана в их концентраты, а также повышенным содержанием ванадия в железе. При этом не решается вопрос окисления ванадия V+3 в V+5. В качестве реагента при формировании шихты используется дорогостоящий карбонат натрия.

Настоящее изобретение направлено на достижение технического результата, заключающегося в повышении извлечения железа, титана и ванадия в их концентраты при обеспечении в железосодержащем концентрате однородной структуры металлического железа и пониженного содержания в нем ванадия. Технический результат заключается также в использовании более дешевых и доступных реагентов.

Технический результат достигается тем, что в способе переработки ванадийсодержащего железотитанового концентрата, включающем формирование шихты из концентрата и соли натрия, помол шихты, термообработку полученной шихты при повышенной температуре с образованием спека, содержащего натриевую соль ванадия, соединения железа и титана, измельчение спека, его выщелачивание водой с переводом в раствор 1 натриевой соли ванадия и образованием первичного остатка выщелачивания, содержащего нерастворенные соединения ванадия, железа и титана, отделение ванадийсодержащего раствора 1 от первичного остатка выщелачивания и дальнейшую обработку остатка с получением железосодержащего и титанооксидного концентратов, согласно изобретению в качестве соли натрия берут хлорид натрия в количестве 5-15% от массы концентрата, помол шихты ведут до крупности частиц 300-500 мкм, термообработку шихты осуществляют в присутствии кислорода с переводом ванадия в пятивалентное состояние, первичный остаток выщелачивания обрабатывают раствором реагента, содержащего cepy(IV), с образованием раствора 2, содержащего натриевую соль ванадия(IV), и вторичного остатка, содержащего железо, титан и недоизвлеченный ванадий(V), полученный вторичный остаток отделяют и обрабатывают раствором серной кислоты с рН 2,5-3 с образованием раствора 3, содержащего ванадий(V), и третичного железотитансодержащего остатка, полученные ванадийсодержащие растворы 1, 2 и 3 объединяют и обрабатывают щелочью до рН 7-8 с осаждением смеси солей ванадия, а третичный остаток подвергают восстановительной обработке с получением железосодержащего и титанооксидного концентратов.

Достижению технического результата способствует то, что термообработку шихты ведут при температуре 800-1200°С.

Достижению технического результата способствует также то, что измельчение спека ведут до крупности 50-70 мкм.

Достижению технического результата способствует также и то, что в качестве раствора реагента, содержащего cepy(IV), используют раствор сульфита натрия или раствор сернистого газа в воде с концентрацией оксида серы(IV) 0,6-10 г-экв/л.

Достижению технического результата способствует и то, что обработку вторичного остатка раствором серной кислоты ведут в течение 0,5-2 часов.

Достижению технического результата способствует также и то, что восстановительную обработку третичного железотитансодержащего остатка ведут при температуре 1100-1300°С в течение 0,2-3 часов с последующим измельчением полученного спека до крупности 50-70 мкм.

Сущность заявленного изобретения заключается в следующем. Исходный титаномагнетитовый концентрат обычно содержит ванадий в трехвалентном состоянии. Для разрушения исходной шпинельной структуры FeO⋅V2O3 и перевода ванадия в водорастворимый щелочной ванадат его вначале термически окисляют до пятивалентного состояния с выщелачиванием соли пятивалентного ванадия водой и образованием первичного остатка. Затем, используя каталитическую способность ванадия(V) переводить четырехвалентную серу в шестивалентную с переводом самого ванадия из пятивалентного состояния в более растворимое в воде четырехвалентное, обработку первичного остатка выщелачивания раствором реагента, содержащего cepy(IV), ведут согласно схеме:

S+4-2е→S+6, 2V+5+2е→2V+4.

Образовавшийся вторичный остаток выщелачивают серной кислотой с переводом в раствор водо- и сульфитонерастворимых соединений пятивалентного ванадия в виде ванадиевых бронз и формированием третичного железотитансодержащего остатка. Полученные ванадийсодержащие растворы объединяют и нейтрализуют с осаждением смеси солей ванадия и образованием концентрата ванадия. Третичный железотитансодержащий остаток подвергают восстановительной обработке с получением железосодержащего и титанооксидного концентратов.

Существенные признаки заявленного изобретения, определяющие объем правовой охраны и достаточные для получения вышеуказанного технического результата, выполняют функции и соотносятся с результатом следующим образом.

Использование хлорида натрия в качестве соли натрия в количестве 5-15% от массы концентрата позволяет провести хлорирующий обжиг шихты, содержащей ванадий, с разрушением исходной шпинельной структуры и подготовить шихту для дальнейшей переработки. Использование хлорида натрия в количестве менее 5% от массы концентрата является недостаточным для разрушения исходной шпинельной структуры ванадийсодержащего железотитанового концентрата, а использование хлорида натрия в количестве более 15% - избыточным.

Помол шихты до крупности частиц 300-500 мкм основан на экспериментальных данных и позволяет снизить энергозатраты при подготовке шихты для термообработки. При крупности частиц шихты менее 300 значительно возрастают энергозатраты на ее помол. При крупности частиц более 500 мкм затрудняется прямая диффузия реагента в виде соли натрия и продуктов ее разложения на всю глубину частиц шихты и обратная диффузия продуктов окисления. Повышенная крупность помола требует меньших энергозатрат на помол частиц шихты, однако при термообработке шихты необходима повышенная температура, что нежелательно.

Термообработка шихты, содержащей хлорид натрия, в присутствии кислорода воздуха позволяет окислить трехвалентный ванадий до пятивалентного и перевести ванадий в водорастворимый щелочной ванадат.

Обработка первичного остатка выщелачивания раствором реагента, содержащим cepy(IV), с образованием раствора 2 позволяет перевести серу из четырехвалентного состояния в шестивалентное с одновременным переводом ванадия из пятивалентного в четырехвалентное состояние, при котором обеспечивается высокая растворимость солей ванадия в воде. Это приводит к увеличению извлечения ванадия в ванадатный раствор и уменьшению его содержания в железосодержащем концентрате.

Обработка вторичного остатка, содержащего железо, титан и недоизвлеченный ванадий(V), раствором серной кислоты с рН 2,5-3 с образованием раствора 3, содержащего ванадий(V), и третичного железотитансодержащего остатка позволяет доизвлечь часть ванадия, находящегося во вторичном остатке в виде ванадиевых бронз, которые разрушаются серной кислотой, что также приводит к увеличению извлечения ванадия в ванадатный раствор. Обработка вторичного остатка раствором серной кислоты с рН менее 2,5 ведет к извлечению в раствор титана наряду с ванадием. При этом образующийся ванадат загрязняется соединениями титана, что нежелательно. Обработка вторичного остатка раствором серной кислоты с рН более 3 не обеспечивает необходимую степень извлечения ванадия.

Объединение ванадийсодержащих растворов 1, 2 и 3 позволяет максимально полно извлечь ванадий, что крайне важно при малом его содержании в исходном концентрате.

Нейтрализация объединенного раствора до рН 7-8 с осаждением смеси солей ванадия обеспечивает концентрирование ванадия в отдельном твердом продукте. Нейтрализация объединенного раствора до рН менее 7 вызывает соосаждение нежелательных примесей, загрязняющих ванадий, нейтрализация до рН более 8 не позволяет достаточно полно осадить соли ванадия.

Восстановительная обработка третичного железотитансодержащего остатка обусловлена необходимостью наиболее полного извлечения металлического железа и оксида титана с получением железосодержащего и титанооксидного концентратов.

Совокупность вышеуказанных признаков необходима и достаточна для достижения технического результата изобретения, заключающегося в повышении извлечения железа, титана и ванадия в их концентраты при обеспечении пониженного содержания ванадия в железосодержащем концентрате и в использовании более дешевых и доступных реагентов.

В частных случаях осуществления изобретения предпочтительны следующие операции и режимные параметры.

Термообработку шихты предпочтительно проводить при температуре 800-1200°С, что позволяет наиболее полно окислить трехвалентный ванадий до пятивалентного состояния. Термообработка шихты при температуре менее 800°С не приводит к интенсивному разложению NaCl на Na2O и Cl2 и не позволяет достаточно эффективно разрушить шпинельную структуру трехвалентного ванадия с последующим его окислением до пятивалентного. Термообработка ванадийсодержащей шихты при температуре более 1200°С вызывает образование кислотоупорных ванадиевых бронз, а также химически устойчивых соединений азота и ванадия, которые сложны для последующей переработки заявляемым способом.

Измельчение спека до крупности 50-70 мкм обеспечивает доступ выщелачивающих реагентов к частицам спека, содержащих ванадий, что позволяет извлекать растворимый ванадий в растворы, отделяя их от образующихся остатков. Измельчение спека до крупности менее 50 мкм энергетически затратно, а измельчение до крупности более 70 мкм затрудняет протекание диффузионных процессов.

Использование раствора сульфита натрия или раствора сернистого газа в воде с концентрацией оксида серы(IV) 0,6-10 г-экв/л для обработки первичного остатка позволяет перевести часть ванадия в четырехвалентное состояние, в котором он лучше растворим, чем пятивалентный ванадий, образовавшийся при обжиге в окислительной атмосфере. При концентрации оксида серы(IV) в растворе сульфита натрия или в растворе сернистого газа в воде менее 0,6 г-экв/л не достигается восстановление всего пятивалентного ванадия в четырехвалентное состояние за технологически приемлемое время, поскольку оксида серы(IV) будет недосточно для полного протекания реакции окисления-восстановления. Концентрация оксида серы(IV) более 10 г-экв/л нежелательна с экологической точки зрения.

Проведение обработки вторичного остатка раствором серной кислотой в течение 0,5-2 часов позволяет перевести часть ванадия, нерастворенную водой или сульфитным раствором, в водорастворимое состояние. Обработка раствором серной кислоты в течение менее 0,5 часа не позволяет перевести часть ванадия в раствор, а время обработки более 2 часов является неоправданным со стехиометрической точки зрения.

Восстановительная обработка третичного железотитансодержащего остатка при температуре 1100-1300°С в течение 0,2-3 часов обусловлена необходимостью получения после отделения раствора, содержащего ванадий, товарных железосодержащего и титанооксидного концентратов. Обработка железотитансодержащего остатка при температуре ниже 1100°С и времени менее 0,2 часа снижает интенсивность процесса восстановления, а при температуре выше 1300°С и времени более 3 часов образуется много проплавленных зон, препятствующих диффузии восстановителя через остаток, и имеет место повышенный расход энергии.

Измельчение восстановленного спека до крупности 50-70 мкм позволяет исключить подготовительные операции в виде классификации и магнитной сепарации при получении товарных железосодержащего и титанооксидного концентратов.

Вышеуказанные частные признаки изобретения позволяют осуществить способ в оптимальном режиме с точки зрения повышения извлечения целевых компонентов - железа, титана и ванадия в их концентраты при пониженном содержании ванадия в железосодержащем концентрате.

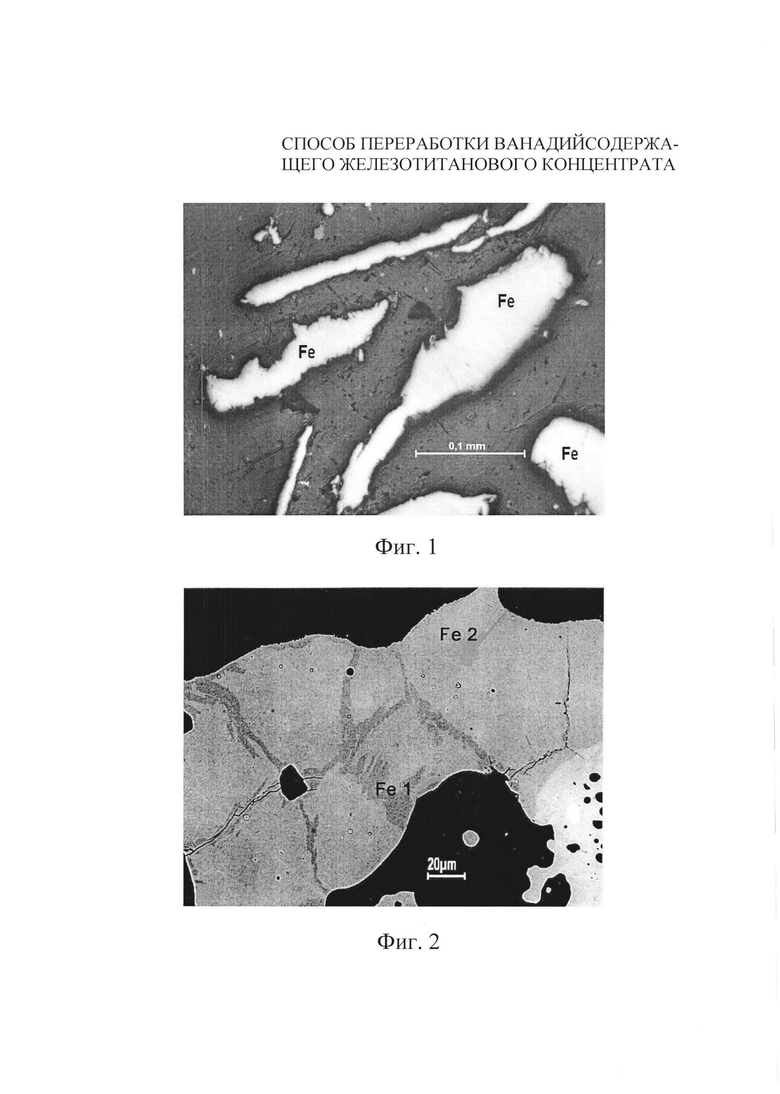

На Фиг. 1 приведена микрофотография аншлифа металлического железа в железосодержащем концентрате, полученном согласно изобретению, где светлым цветом обозначены зоны с содержанием железа Fe 99%.

На Фиг. 2 приведена микрофотография аншлифа металлического железа в железосодержащем концентрате, полученном по прототипу, где темно-серым цветом обозначена зона 1 с содержанием железа Fe 97%, а светло-серым цветом - зона 2 с содержанием железа Fe 98%.

Сущность заявляемого способа может быть пояснена следующими примерами.

Пример 1. Формируют шихту из 150 г ванадийсодержащего железотитанового концентрата с содержанием, мас. %: Fe3O4 - 83,2, TiO2 - 8,45, V2O5 - 0,63 и соли натрия в виде хлорида NaCl в количестве 15 г (10% от массы концентрата). Производят помол шихты до средней крупности частиц 300 мкм. Шихту помещают россыпью на керамическую подложку и проводят термообработку в течение 2 часов в присутствии кислорода воздуха при температуре 1200°С и перемешивании с переводом ванадия в пятивалентное состояние и образованием спека, содержащего натриевую соль ванадия и соединения железа и титана. Полученный спек измельчают до средней крупности 50 мкм. Берут 100 г измельченного спека и выщелачивают его 100 мл дистиллированной воды с переводом в раствор 1 натриевой соли ванадия и образованием первичного остатка выщелачивания, содержащего нерастворенные соединения ванадия, железа и титана. Ванадийсодержащий раствор 1 отделяют от первичного остатка выщелачивания, который обрабатывают раствором сульфита натрия Na2SO3 с концентрацией оксида серы(IV) 10 г-экв/л при температуре 80°С в течение 2 часов и Т:Ж=1:5 с образованием раствора 2, содержащего натриевую соль ванадия(IV), и вторичного остатка, содержащего железо, титан и недоизвлеченный ванадий(V). Полученный вторичный остаток отделяют и обрабатывают раствором серной кислоты с рН 2,5 при Т:Ж=1:10 в течение 2 часов с образованием раствора 3, содержащего ванадий(V), и третичного железотитансодержащего остатка. Полученные растворы 1, 2, 3 объединяют с получением 515 мл раствора, содержащего 1 г/л V2O5. Степень извлечения ванадия в раствор в пересчете на V2O5 составила 98%. Объединенный раствор нейтрализуют NaOH до рН 7 с осаждением смеси солей ванадия в количестве 0,59 г. Степень извлечения ванадия в его концентрат составила 92%.

Третичный железотитансодержащий остаток подвергают восстановительной обработке в корундовом тигле твердым углеродом при температуре 1300°С в течение 3 часов с получением восстановленного спека. Спек охлаждают, измельчают до средней крупности 50 мкм и подвергают гравитации и мокрой магнитной сепарации. В результате получено 81 г концентрата металлического железа с содержанием железа Fe 98% и 8,9 г титанооксидного концентрата с содержанием титана в пересчете на TiO2 88%. Степень извлечения металлического железа в железосодержащий концентрат составила 99,2%, оксида титана в титанооксидный концентрат - 96,1%. Полученное металлическое железо имеет однородную структуру (см. Фиг. 1). Содержание ванадия в железосодержащем концентрате - 0,025%.

Пример 2. Формируют шихту из 150 г ванадийсодержащего железотитанового концентрата с содержанием, мас. %: Fe3O4 - 83,2, TiO2 - 8,45, V2O5 - 0,63 и соли натрия в виде хлорида NaCl в количестве 7,5 г (5% от массы концентрата). Производят помол шихты до средней крупности частиц 400 мкм. Шихту помещают россыпью на керамическую подложку и проводят термообработку в течение 1 часа в присутствии кислорода воздуха при температуре 1100°С и перемешивании с переводом ванадия в пятивалентное состояние и образованием спека, содержащего натриевую соль ванадия и соединения железа и титана. Полученный спек измельчают до средней крупности 60 мкм. Берут 100 г измельченного спека и выщелачивают его 100 мл дистиллированной воды с переводом в раствор 1 натриевой соли ванадия и образованием первичного остатка выщелачивания, содержащего нерастворенные соединения ванадия, железа и титана. Ванадийсодержащий раствор 1 отделяют от первичного остатка выщелачивания, который обрабатывают раствором сульфита натрия Na2SO3 с концентрацией оксида серы(IV) 1 г-экв/л при температуре 70°С в течение 0,5 часа и Т:Ж=1:5 с образованием раствора 2, содержащего натриевую соль ванадия(IV) и вторичного остатка, содержащего железо, титан и недоизвлеченный ванадий(V). Полученный вторичный остаток отделяют и обрабатывают раствором серной кислоты с рН 3 при Т:Ж=1:9 в течение 0,5 часа с образованием раствора 3, содержащего ванадий(V), и третичного железотитансодержащего остатка. Полученные растворы 1, 2, 3 объединяют с получением 500 мл раствора, содержащего 1,22 г/л V2O5. Степень извлечения ванадия в раствор в пересчете на V2O5 составила 98,5%. Объединенный раствор нейтрализуют NaOH до рН 8 с осаждением смеси солей ванадия в количестве 0,61 г. Степень извлечения ванадия в его концентрат составила 92%.

Третичный железотитансодержащий остаток подвергают восстановительной обработке в корундовом тигле твердым углеродом при температуре 1200°С в течение 1,2 часа с получением восстановленного спека. Спек охлаждают, измельчают до средней крупности 60 мкм и подвергают гравитации и мокрой магнитной сепарации. В результате получено 82,4 г концентрата металлического железа с содержанием железа Fe 97% и 8,9 г титанооксидного концентрата с содержанием титана в пересчете на TiO2 88%. Степень извлечения металлического железа в железосодержащий концентрат составила 98,5%, оксида титана в титанооксидный концентрат - 95%. Полученное металлическое железо имеет однородную структуру. Содержание ванадия в железосодержащем концентрате - 0,03%.

Пример 3. Формируют шихту из 150 г ванадийсодержащего железотитанового концентрата с содержанием, мас. %: Fe3O4 - 83,2, TiO2 - 8,45, V2O5 - 0,63 и соли натрия в виде хлорида NaCl в количестве 22,5 г (15% от массы концентрата). Производят помол шихты до средней крупности частиц 360 мкм. Шихту помещают россыпью на керамическую подложку и проводят термообработку в течение 2 часов в присутствии кислорода воздуха при температуре 800°С и перемешивании с переводом ванадия в пятивалентное состояние и образованием спека, содержащего натриевую соль ванадия и соединения железа и титана. Полученный спек измельчают до средней крупности 70 мкм. Берут 100 г измельченного спека и выщелачивают его 100 мл дистиллированной воды с переводом в раствор 1 натриевой соли ванадия и образованием первичного остатка выщелачивания, содержащего нерастворенные соединения ванадия, железа и титана. Ванадийсодержащий раствор 1 отделяют от первичного остатка выщелачивания, который обрабатывают раствором сернистого газа SO2 в воде с концентрацией оксида серы(IV) 10 г-экв/л при температуре 80°С в течение 2 часов и Т:Ж=1:5 с образованием раствора 2, содержащего натриевую соль ванадия(IV), и вторичного остатка, содержащего железо, титан и недоизвлеченный ванадий(V). Полученный вторичный остаток отделяют и обрабатывают раствором серной кислоты с рН 2,5 при Т:Ж=1:9 в течение 1 часа с образованием раствора 3, содержащего ванадий(V), и третичного железотитансодержащего остатка. Полученные растворы 1, 2, 3 объединяют с получением 500 мл раствора, содержащего 1,12 г/л V2O5. Степень извлечения ванадия в раствор в пересчете на V2O5 составила 95%. Объединенный раствор нейтрализуют NaOH до рН 8 с осаждением смеси солей ванадия в количестве 0,56 г. Степень извлечения ванадия в его концентрат - 87%.

Третичный железотитансодержащий остаток подвергают восстановительной обработке в корундовом тигле твердым углеродом при температуре 1250°С в течение 0,25 часа с получением восстановленного спека. Спек охлаждают, измельчают до средней крупности 60 мкм и подвергают гравитации и мокрой магнитной сепарации. В результате получено 79,8 г концентрата металлического железа с содержанием железа Fe 97% и 9,4 г титанооксидного концентрата с содержанием титана в пересчете на TiO2 78%. Степень извлечения металлического железа в железосодержащий концентрат составила 98,6%, оксида титана в титанооксидный концентрат - 92,1%. Полученное металлическое железо имеет однородную структуру. Содержание ванадия в железосодержащем концентрате составило 0,02%.

Пример 4. Формируют шихту из 150 г ванадийсодержащего железотитанового концентрата с содержанием, мас. %: Fe3O4 - 83,2, TiO2 - 8,45, V2O5 - 0,63 и соли натрия в виде хлорида NaCl в количестве 15 г (10% от массы концентрата). Производят помол шихты до средней крупности частиц 500 мкм. Шихту помещают россыпью на керамическую подложку и проводят термообработку в течение 2 часов в присутствии кислорода воздуха при температуре 1100°С и перемешивании с переводом ванадия в пятивалентное состояние и образованием спека, содержащего натриевую соль ванадия, и соединения железа и титана. Полученный спек измельчают до средней крупности 60 мкм. Берут 100 г измельченного спека и выщелачивают его 100 мл дистиллированной воды с переводом в раствор 1 натриевой соли ванадия и образованием первичного остатка выщелачивания, содержащего нерастворенные соединения ванадия, железа и титана. Ванадийсодержащий раствор 1 отделяют от первичного остатка выщелачивания, который обрабатывают раствором сульфита натрия Na2SO3 с концентрацией оксида серы(IV) 0,6 г-экв/л при температуре 70°С в течение 2 часов и Т:Ж=1:5 с образованием раствора 2, содержащего натриевую соль ванадия(IV), и вторичного остатка, содержащего железо, титан и недоизвлеченный ванадий(V). Полученный вторичный остаток отделяют и обрабатывают раствором серной кислоты с рН 3 при Т:Ж=1:8 в течение 0,5 часа с образованием раствора 3, содержащего ванадий(V), и третичного железотитансодержащего остатка. Полученные растворы 1, 2, 3 объединяют с получением 500 мл раствора, содержащего 1,02 г/л V2O5. Степень извлечения ванадия в раствор в пересчете на V2O5 составила 90%. Объединенный раствор нейтрализуют NaOH до рН 7,5 с осаждением смеси солей ванадия в количестве 0,42 г. Степень извлечения ванадия в его концентрат составила 82%.

Третичный железотитансодержащий остаток подвергают восстановительной обработке в корундовом тигле твердым углеродом при температуре 1200°С в течение 0,2 часа с получением восстановленного спека. Спек охлаждают, измельчают до средней крупности 70 мкм и подвергают гравитации и мокрой магнитной сепарации. В результате получено 81,1 г концентрата металлического железа с содержанием железа Fe 97% и 9,85 г титанооксидного концентрата с содержанием титана в пересчете на TiO2 80%. Степень извлечения металлического железа в железосодержащий концентрат составила 98,4%, оксида титана в титанооксидный концентрат - 97%. Полученное металлическое железо имеет однородную структуру. Содержание ванадия в железосодержащем концентрате составило 0,03%.

Пример 5. Формируют шихту из 150 г ванадийсодержащего железотитанового концентрата с содержанием, мас. %: Fe3O4 - 83,2, TiO2 - 8,45, V2O5 - 0,63 и соли натрия в виде хлорида NaCl в количестве 15 г (10% от массы концентрата). Производят помол шихты до средней крупности частиц 300 мкм. Шихту помещают россыпью на керамическую подложку и проводят термообработку в течение 0,5 часа в присутствии кислорода воздуха при температуре 850°С и перемешивании с переводом ванадия в пятивалентное состояние и образованием спека, содержащего натриевую соль ванадия и соединения железа и титана. Полученный спек измельчают до средней крупности 60 мкм. Берут 100 г измельченного спека и выщелачивают его 100 мл дистиллированной воды с переводом в раствор 1 натриевой соли ванадия и образованием первичного остатка выщелачивания, содержащего нерастворенные соединения ванадия, железа и титана. Ванадийсодержащий раствор 1 отделяют от первичного остатка выщелачивания, который обрабатывают раствором сульфита натрия Na2SO3 с концентрацией оксида серы(IV) 10 г-экв/л при температуре 80°С в течение 2 часов при Т:Ж=1:5 с образованием раствора 2, содержащего натриевую соль ванадия(IV), и вторичного остатка, содержащего железо, титан и недоизвлеченный ванадий(V). Полученный вторичный остаток отделяют и обрабатывают раствором серной кислоты с рН 2,5 при Т:Ж=1:9 в течение 2 часов с образованием раствора 3, содержащего ванадий(V), и третичного железотитансодержащего остатка. Полученные растворы 1, 2, 3 объединяют с получением 500 мл раствора, содержащего 1,06 г/л V2O5. Степень извлечения ванадия в раствор в пересчете на V2O5 составила 95%. Объединенный раствор нейтрализуют NaOH до рН 8 с осаждением смеси солей ванадия в количестве 0,62 г. Степень извлечения ванадия в его концентрат - 90%.

Третичный железотитансодержащий остаток подвергают восстановительной обработке в корундовом тигле твердым углеродом при температуре 1100°С в течение 0,2 часа с получением восстановленного спека. Спек охлаждают, измельчают до средней крупности 70 мкм и подвергают гравитации и мокрой магнитной сепарации. В результате получено 82,1 г концентрата металлического железа с содержанием железа Fe 96% и 8,9 г титанооксидного концентрата с содержанием титана в пересчете на TiO2 87%. Степень извлечения металлического железа в железосодержащий концентрат составила 98,5%, оксида титана в титанооксидный концентрат - 95,3%. Полученное металлическое железо имеет однородную структуру. Содержание ванадия в железосодержащем концентрате составило 0,02%.

Пример 6 (по прототипу). Формируют шихту из 100 г титаномагнетитового концентрата, содержащего, мас. %: Fe3O4 - 83,2, TiO2 - 8,45, V2O5 - 0,63, 50 г карбоната натрия (массовое соотношение концентрата и карбоната натрия 1:0,5) и 11,2 г древесного угля, взятого в количестве 130% по отношению к стехиометрии, путем совместного помола в виброистирателе в течение 3 минут до обеспечения общей крупности частиц - 300 мкм. Полученную шихту засыпают в корундовый тигель, нагревают до 1100°С в инертной атмосфере и выдерживают при этой температуре в течение 2 часов до обеспечения содержания металлического железа в диапазоне размеров частиц 10-200 мкм не менее 95% с получением 125,3 г частично восстановленной реакционной массы в виде спека металлизированной и оксидной фаз. Спек охлаждают, измельчают до крупности 60 мкм и выщелачивают водой при 80°С и Ж:Т=5 в течение 2 часов с переводом ванадия в ванадатный раствор, который отделяют от остатка выщелачивания и нейтрализуют до рН 7,5 разбавленной серной кислотой с осаждением смеси солей ванадия в количестве 0,57 г. Степень извлечения ванадия в раствор в пересчете на V2O5 составила 90,5%, а в его концентрат - 80%. Остаток выщелачивания в количестве 84,6 г в пересчете на сухое вещество подвергают гравитационной сепарации в потоке технической воды с получением металлизированной и оксидной фаз, из которых выделяют фракции крупностью менее 50 мкм, доизмельчают и возвращают соответственно в металлизированную и оксидную фазы. В итоге получают 67,9 г металлизированной фазы и 12,5 г оксидной фазы, которые раздельно подвергают мокрой магнитной сепарации при напряженности поля соответственно 50 Э и 300 Э.

Выделенные одноименные магнитные и немагнитные фракции обеих фаз объединяют с получением 76 г концентрата металлического железа состава, мас.%: Fe - 97,5, TiO2 - 0,2, V2O5 - 0,035 и 9,1 г титанооксидного концентрата, содержащего 82,5 мас.% TiO2. Степень извлечения металлического железа в железосодержащий концентрат составила 98%, оксида титана в титанооксидный концентрат - 92%. Полученное металлическое железо имеет неоднородную ячеистую структуру (см. Фиг. 2). Содержание ванадия в железосодержащем концентрате составило 0,035%.

Из вышеприведенных примеров 1-6 видно, что предлагаемый способ переработки ванадийсодержащего железотитанового концентрата позволяет по сравнению с прототипом повысить степень извлечения металлического железа в железосодержащий концентрат до 99,2% при его улучшенной структуре и повысить степень извлечения оксида титана в титанооксидный концентрат до 97%. Способ обеспечивает высокую (до 92%) степень извлечения ванадия в его концентрат при содержании ванадия в металлическом железе 0,02-0,03%. В способе используются более дешевые и доступные реагенты. Заявляемый способ относительно прост и может быть реализован с использованием стандартного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОТИТАНОВОГО КОНЦЕНТРАТА | 2008 |

|

RU2385962C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВОГО КОНЦЕНТРАТА | 2009 |

|

RU2394926C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНВАНАДИЕВОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО СЕРУ | 1990 |

|

SU1782047A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОСТАТКОВ ДОМАНИКОВЫХ ОБРАЗОВАНИЙ | 2013 |

|

RU2547369C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОНВЕРТОРНЫХ ВАНАДИЙСОДЕРЖАЩИХ ШЛАКОВ | 2003 |

|

RU2266343C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ ВАНАДИЕВЫХ КАТАЛИЗАТОРОВ (ОВК) СЕРНОКИСЛОТНОГО ПРОИЗВОДСТВА | 1999 |

|

RU2155638C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ШЛАКОВ | 2004 |

|

RU2263722C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНО-ВАНАДИЕВОЙ ПУЛЬПЫ ПРОЦЕССА ОЧИСТКИ ТЕТРАХЛОРИДА ТИТАНА | 2015 |

|

RU2600602C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ И ХРОМА ИЗ ВАНАДИЕВО-ХРОМОВЫХ ШЛАКОВ | 2018 |

|

RU2688072C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ ЖЕЛЕЗНЫХ ГРАНУЛ И ТИТАНОВАНАДИЕВОГО ШЛАКА | 2008 |

|

RU2399680C2 |

Изобретение относится к способу переработки ванадийсодержащего железотитанооксидного концентрата. Формируют шихту из концентрата и хлорида натрия. Производят помол шихты. Далее осуществляют термообработку шихты при температуре 800-1200°С в присутствии кислорода с образованием спека. Спек измельчают и выщелачивают водой с переводом в раствор 1 натриевой соли ванадия и образованием первичного остатка выщелачивания, содержащего нерастворенные соединения ванадия, железа и титана. Ванадийсодержащий раствор отделяют от первичного остатка, который обрабатывают раствором реагента, содержащего cepy (IV), с образованием раствора 2, содержащего натриевую соль ванадия (IV). Полученный вторичный остаток обрабатывают раствором серной кислоты с образованием раствора 3 и третичного железотитансодержащего остатка. Полученные растворы 1, 2 и 3 объединяют, нейтрализуют до рН 7-8 с осаждением смеси солей ванадия. Третичный остаток восстанавливают при 1100-1300°С с получением железосодержащего и титанооксидного концентрата. Способ позволяет повысить степень извлечения железа и оксида титана. В способе используются более дешевые и доступные реагенты. 5 з.п. ф-лы, 2 ил., 6 пр.

1. Способ переработки ванадийсодержащего железотитанового концентрата, включающий формирование шихты из концентрата и соли натрия, помол шихты, термообработку полученной шихты при повышенной температуре с образованием спека, содержащего натриевую соль ванадия, соединения железа и титана, измельчение спека, его выщелачивание водой с переводом в раствор 1 натриевой соли ванадия и образованием первичного остатка выщелачивания, содержащего нерастворенные соединения ванадия, железа и титана, отделение ванадийсодержащего раствора 1 от первичного остатка выщелачивания и дальнейшую обработку остатка с получением железосодержащего и титанооксидного концентратов, отличающийся тем, что в качестве соли натрия используют хлорид натрия в количестве 5-15% от массы концентрата, помол шихты ведут до крупности частиц 300-500 мкм, термообработку шихты осуществляют в присутствии кислорода с переводом ванадия в пятивалентное состояние, первичный остаток выщелачивания обрабатывают раствором реагента, содержащего серу(IV), с образованием раствора 2, содержащего натриевую соль ванадия(IV), и вторичного остатка, содержащего железо, титан и недоизвлеченный ванадий(V), полученный вторичный остаток отделяют и обрабатывают раствором серной кислоты с pH 2,5-3 с образованием раствора 3, содержащего ванадий(V), и третичного железотитансодержащего остатка, полученные ванадийсодержащие растворы 1, 2 и 3 объединяют и обрабатывают щелочью до pH 7-8 с осаждением смеси солей ванадия, а третичный остаток подвергают восстановительной обработке с получением железосодержащего и титанооксидного концентратов.

2. Способ по п. 1, отличающийся тем, что термообработку шихты ведут при температуре 800-1200°С.

3. Способ по п.1, отличающийся тем, что измельчение спека ведут до крупности 50-70 мкм.

4. Способ по п. 1, отличающийся тем, что в качестве раствора реагента, содержащего серу(IV), используют раствор сульфита натрия или раствор сернистого газа в воде с концентрацией оксида серы(IV) 0,6-10 г-экв/л.

5. Способ по п.1, отличающийся тем, что обработку вторичного остатка раствором серной кислоты ведут в течение 0,5-2 часов.

6. Способ по п.1, отличающийся тем, что восстановительную обработку третичного железотитансодержащего остатка ведут при температуре 1100-1300°С в течение 0,2-3 часов с последующим измельчением полученного спека до крупности 50-70 мкм.

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОТИТАНОВОГО КОНЦЕНТРАТА | 2008 |

|

RU2385962C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТА | 2006 |

|

RU2318899C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ВАНАДИЙ | 1988 |

|

SU1524515A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВОЙ ВАНАДИЙСОДЕРЖАЩЕЙ РУДЫ НА ТИТАНИСТЫЙ ЧУГУН, ВАНАДИЕВЫЙ ШЛАК И ТИТАНОСОДЕРЖАЩИЙ СПЛАВ | 2001 |

|

RU2206630C2 |

| US 4165234 А, 21.08.1979 | |||

| Устройство для гашения гидравлических ударов | 1983 |

|

SU1126766A1 |

| SI 9800280 А, 28.02.1999. | |||

Авторы

Даты

2017-01-10—Публикация

2015-09-18—Подача