Предметом настоящего изобретения является способ определения давления распирания угля или угольной смеси, а также соответствующее устройство для его воплощения.

Давление распирания представляет собой важное явление, наблюдаемое во время процесса коксования и влияющее на безопасность стен коксовой батареи, а также на качество получаемого кокса. Загруженная в камеру коксования каменноугольная смесь коксуется в результате непрямого нагревания, и в определенном диапазоне температур она может размягчаться, в результате чего создается значительное давление на стены камеры. Это может привести к повреждению стен камеры, а в самых неблагоприятных случаях - к их разрушению. При составлении плана процесса коксования следует знать величину давления распирания данной каменноугольной шихты, при этом его высокое значение свидетельствует о возможности получения высококачественного кокса для доменных печей. Однако такие условия производства могут нести угрозу безопасности керамического блока камеры коксования, а в экстремальных случаях существует возможность его разрушения.

В нестоящее время известно небольшое количество способов измерения и прогнозирования давления распирания.

Для оценки давления распирания угля путем исследования в муфельной печи применяют муфельную печь и стальную коробку, и именно этот вариант обычно рекомендуют в литературе. Для проведения этого исследования угольным образцом плотно набивают стальную коробку, которую после этого помещают в муфельную печь и нагревают до 900°С. Об уровне давления свидетельствует степень расширения, которую определяют, оценивая деформацию стенок стальной коробки и внешний вид кокса после извлечения образца из печи и охлаждения стальной коробки водой.

Другим лабораторным устройством, применяемым для измерения нормализованного давления распирания, является устройство, соответствующее польскому стандарту PN/G-04522. Это устройство состоит из электрической печи с резисторной регулировкой температуры, тигля со сменным перфорированным дном, устройства для измерения температуры, а также малого поршня, связанного с ртутным манометром. Определение давления распирания с помощью этого устройства состоит в измерении силы ртутным манометром, расположенным непосредственно на малом поршне, установленном на угольный образец; после чего давление распирания определяют по соответствующей формуле. В соответствии с этим способом образец угольной шихты весом 80 г в виде частиц размером до 1,4 мм плотно набивают в тигель в условиях осушенного воздуха. Затем печь нагревают до 250°С, тигель с помещенным в него образцом устанавливают в печь и нагревают со скоростью 10°С/мин. Нагревательные элементы печи расположены у дна печи, устройство для измерения температуры находится на дне тигля, и нагревание тигля с образцом происходит, начиная с дна. С заданной периодичностью снимают показания манометра, определяющие силу, действующую на малый поршень. Давление распирания вычисляют исходя из максимальной силы, действующей на малый поршень.

Другое широко известное решение называется тестовым стендом способа исследования явления давления распирания. Согласно этой процедуре давление распирания определяют, поместив угольный образец весом 50-100 г с размерами частиц 1-3 мм в стальную гильзу и установив эту гильзу в печь. Затем образец нагревают, осуществляя нагревание по кругу вокруг гильзы. В ходе каждого тестирования измеряют температуру образца и давление, действующее на малый поршень.

Другую группу способов оценки определения давления распирания называют косвенными способами. В этих способах определяют некоторую физическую величину, а затем сопоставляют ее с давлением распирания.

Устройство, соответствующее описанию испанского патента №524258, принадлежащее институту INCAR CSIC, позволяет измерять расширение и сжатие угля или угольной смеси. С помощью этого устройства осуществляют сравнительные исследования; давление распирания в печи измеряют с помощью подвижной стенки. Полученные в результате этих измерений данные показывают, что образцы со сжатием по меньшей мере 10 мм являются безопасными в части, касающейся давления распирания. Этот способ не дает информации по давлению распирания, однако он дает информацию о потенциальной склонности шихты к сжатию в камере, что приводит к так называемым «мощным потокам» в камере.

Другое решение для определения давления распирания представляет собой измерение давления внутреннего газа, мониторинг которого осуществляют с помощью датчиков, расположенных внутри загруженной угольной шихты. Полученное значение давления газа часто связано с величиной давления распирания, однако однозначные результаты, способные подтвердить наличие такой взаимосвязи, отсутствуют.

В настоящее время самым надежным способом определения давления распирания является способ с использованием печи с подвижной стенкой. Он дает возможность провести опытное коксование с загрузкой порции угольной шихты весом приблизительно 300-500 кг в зависимости от конструкции печи. Одна из стенок печи соединена с датчиком усилия, что позволяет непрерывно измерять силу, действующую на эту стенку. Затем эта сила автоматически пересчитывается в давление распирания. Преимуществом этого устройства является высокая надежность полученных результатов. Однако такой тип тестирования очень дорогостоящий, и причина этого состоит в том, что в выполнении операции принимает участие несколько людей, используется значительная порция угольной шихты, а для нагревания этой шихты до температуры свыше 1000°С на протяжении 12 часов или даже дольше расходуется электроэнергия значительной стоимости.

Существующие в настоящее время способы измерения давления распирания обычно не дают результатов, которые можно было бы поставить в один ряд с результатами измерения этого параметра, полученными в печи с подвижной стенкой. Причины отсутствия сопоставимых результатов состоят главным образом в следующем: 1) возможна только визуальная оценка последствий воздействия давления; 2) результаты измерений включают не только давление распирания, а и давление высвобождаемых газов; или 3) осуществляется измерение заменяющего параметра, который лишь связан с давлением распирания, как видно в случае с применением способа измерения сжатия, описанного в испанском патенте, принадлежащем институту INCAR CSIC.

Цель способа по настоящему изобретению состоит в том, чтобы надежным путем определить значение давления распирания угля и угольной смеси в лабораторных условиях посредством моделирования такого поведения угля, какое наблюдается в промышленном процессе коксования в коксовальной камере.

Определение давления распирания угля или угольной смеси с помощью лабораторного исследования в соответствии с настоящим изобретением характеризуется тем, что в тигле нагревают образец в виде порции угля или угольной смеси, находящийся в перфорированной гильзе, наружная поверхность которой погружена в определенный инертный гранулированный материал, размер гранул которого превышает диаметр отверстий в гильзе. Сам тигель установлен в электрическую печь и нагревается по окружности со скоростью несколько градусов в минуту, начиная от температуры окружающей среды до температуры, превышающей конечную температуру пластичности угля, причем температуру измеряют с помощью устройства для измерения температуры, расположенного в стенке гильзы.

В предпочтительном варианте указанным инертным материалом является антрацит или коксовый шлак.

В предпочтительном варианте размер гранул композиции инертного материала составляет 1,0-1,5 мм.

В предпочтительном варианте размер угольных частиц в образце не превышает 5 мм.

В предпочтительном варианте скорость нагревания составляет 3 К/мин.

В предпочтительном варианте устройство для измерения температуры устанавливают на середине высоты образца.

Устройство для определения давления распирания состоит из электрической печи и измерительных устройств и в соответствии с настоящим изобретением характеризуется тем, что тигель устанавливают внутрь электрической печи. Перфорированную гильзу с защищенным устройством для измерения температуры помещают внутрь этой печи. В гильзу помещен угольный образец, на который нажимает поршень, соединенный с системой измерения силы; система управления осуществляет управлением нагреванием и измерение давления.

Определение давления распирания осуществляют предпочтительно в следующих условиях.

Предпочтительный размер отверстий в гильзе составляет 1 мм.

Предпочтительное положение защитного кожуха устройства для измерения температуры - на середине высоты гильзы.

Существенным преимуществом этого способа по настоящему изобретению является то, что нагревание угля или угольной смеси осуществляется в тигле, расположенном снаружи перфорированной гильзы. Это позволяет летучим веществам свободно выходить из образца. Кроме того, гранулированный материал, в который погружена перфорированная гильза, препятствует прохождению летучих веществ, создавая сопротивление этим газам. В свою очередь, это позволяет моделировать путь выхода газов сквозь полукоксовые и коксовые области в камере коксования. Благодаря такому расположению источником происхождения давления, измеряемого на поршне, является расширение образца, то есть давление создается в результате набухания отдельных частиц, а не за счет давления высвобождающихся газов.

Дополнительное и существенное преимущество этого способа состоит в том, что полученные результаты измерения давления распирания можно с помощью линейной функции количественно связать с величиной давления распирания, измеренной в печи с подвижной стенкой.

Применив этот способ измерения давления распирания по настоящему изобретению, мы можем создать условия, подобные реальным промышленным условиям, и улучшить точность опытов, чего не позволяют достичь другие известные конструктивные решения или другие способы измерения давления распирания.

Этот инновационный способ измерения давления распирания, а также его воплощение иллюстрируют следующиечертежи:

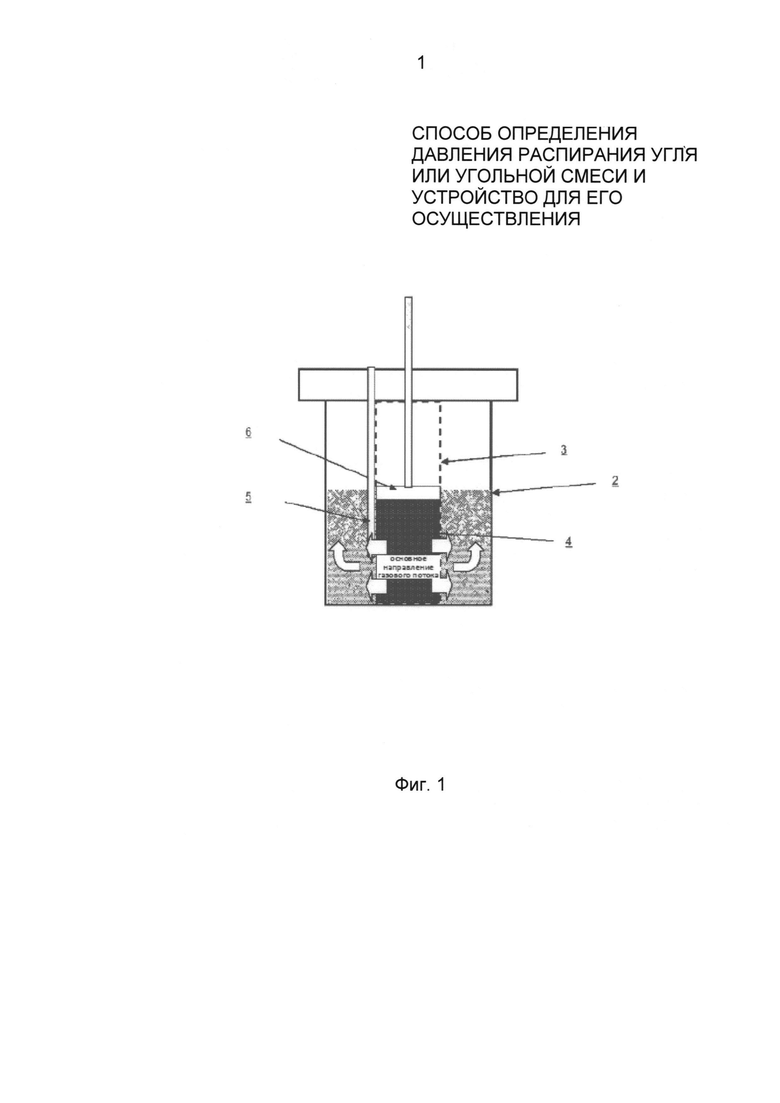

на Фиг. 1 представлен тигель со схематичным изображением направления газового потока, не являющегося источником давления распирания;

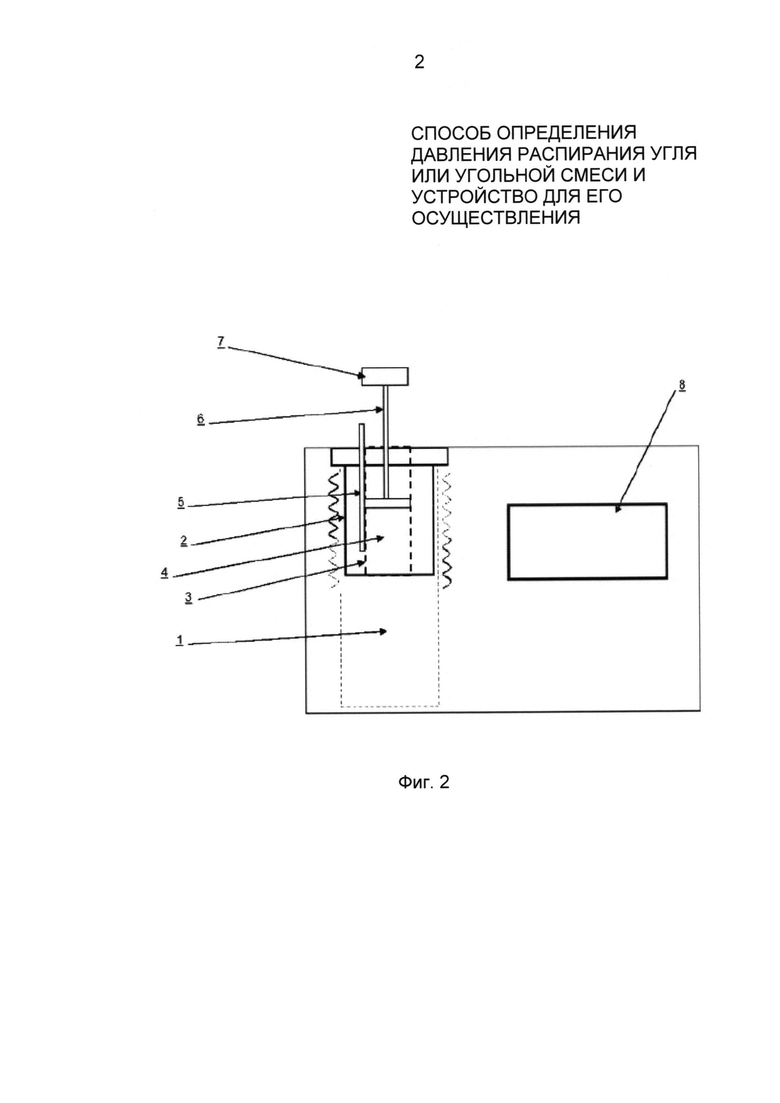

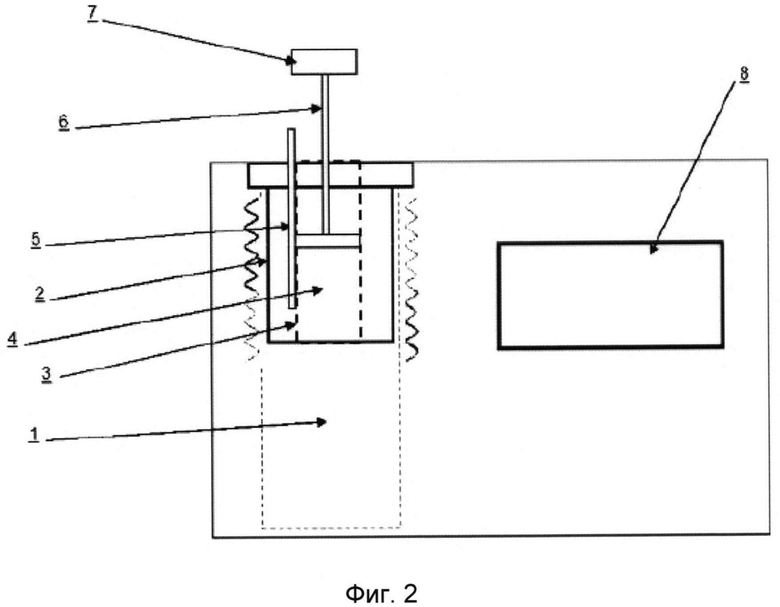

на Фиг. 2 представлена блок-схема устройства для определения давления распирания.

Устройство, соответствующее блок-схеме, представленной на Фиг. 2, состоит из печи 1, нагревающейся электрическим способом в месте расположения тигля 2. В тигле 2 находится перфорированная гильза 3 с диаметром отверстий менее 1 мм. На середине высоты гильзы 3 установлено устройство для измерения температуры 5 в защитном кожухе. В гильзе 3 находится угольный образец 4, прижатый поршнем 6, связанным с системой 7 измерения силы. Промежуток между внутренней стенкой тигля 2 и гильзой 3 заполнен гранулами коксового шлака или антрацита размерами 1-1,5 мм. Внутрь гильзы 3 помещают образец 4 в виде частиц угля/угольной смеси с размерами, не превышающими 5 мм, и устанавливают поршень 6. Поршень 6 связан с системой 7 измерения силы. После этого включают нагревание печи 1, и система управления 8 регулирует скорость нагревания в пределах 3 К/мин. Блок регистрации и записи системы управления 8 считывает и непрерывно записывает данные, полученные от устройства для измерения температуры, защищенного кожухом 5, и от системы 7 измерения силы.

Измерение считается завершившимся после того, как температура достигнет отметки 650°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА С ПОВЫШЕННОЙ ДРЕНАЖНОЙ СПОСОБНОСТЬЮ | 2014 |

|

RU2563493C1 |

| Устройство для определения давления угольной загрузки на стены коксовой печи | 1989 |

|

SU1791773A1 |

| СПОСОБ ПОДГОТОВКИ УГЛЯ ИЛИ СПЕКАЮЩЕЙ ДОБАВКИ И СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2021 |

|

RU2812777C1 |

| Способ определения температуры коксования полученного кокса | 1982 |

|

SU1151878A1 |

| СПОСОБ ПОДГОТОВКИ УГЛЯ ДЛЯ ПОЛУЧЕНИЯ КОКСА | 2011 |

|

RU2559471C2 |

| СПОСОБ ОЦЕНКИ ТЕРМОПЛАСТИЧНОСТИ УГЛЯ ИЛИ СПЕКАЮЩЕЙ ДОБАВКИ | 2021 |

|

RU2803905C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ НЕПРЕРЫВНОГО СЛОЕВОГО КОКСОВАНИЯ В ВЕРТИКАЛЬНОЙ КОКСОВОЙ ПЕЧИ | 1991 |

|

RU2026877C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОКСОВАНИЯ УГЛЕЙ С ВЫСОКИМ СОДЕРЖАНИЕМ ЛЕТУЧИХ ВЕЩЕСТВ | 2007 |

|

RU2477300C2 |

| Способ коксования частично брикетированных угольных шихт | 1982 |

|

SU1096276A1 |

| СПОСОБ ПОДГОТОВКИ К СЛОЕВОМУ КОКСОВАНИЮ ШИХТЫ, СОДЕРЖАЩЕЙ ПРОДУКТЫ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БУРЫХ УГЛЕЙ | 2007 |

|

RU2343179C1 |

Изобретение относится к способу и устройству определении давления распирания угля или угольной смеси путем лабораторного исследования. Осуществляют нагревание образца в виде угля или угольной смеси в перфорированной гильзе, находящейся внутри тигля. Между наружной поверхностью гильзы и внутренней поверхностью тигля размещают гранулированный инертный материал в виде гранул коксового шлака или антрацита с размером гранул, превышающим диаметр отверстий в гильзе. Тигель располагают в электрической печи и нагревают по окружности со скоростью 3 К/мин от температуры окружающей среды до конечной температуры пластичности угля. Температуру измеряют с помощью устройства для измерения температуры, расположенного на стенке гильзы, а поршень, расположенный на образце сверху, передает силу давления распирания образца системе измерения силы, и на основе измеренной силы определяется давление распирания. Устройство состоит из электрической печи 1, внутри которой расположен тигель 2. Внутри тигля находится перфорированная гильза 3 с защищенным устройством для измерения температуры 5, располагающимся на ее поверхности. Угольный образец 4 помещен в гильзу и прижат поршнем 6, расположенным на поверхности образца и связанным с системой измерения силы 7, а система управления 8 выполнена с возможностью осуществления управления нагреванием и измерения давления. Технический результат – надежное определение значения давления распирания угля или угольной смеси путем моделирования такого поведения угля, которое наблюдается в промышленном процессе в коксовальной камере. 2 н. и 5 з.п. ф-лы, 2 ил.

1. Способ определения давления распирания угля или угольной смеси путем лабораторного исследования, отличающийся тем, что нагревание образца в виде угля или угольной смеси осуществляют в перфорированной гильзе, находящейся внутри тигля, между наружной поверхностью гильзы и внутренней поверхностью тигля размещают гранулированный инертный материал в виде гранул коксового шлака или антрацита с размером гранул, превышающим диаметр отверстий в гильзе; при этом сам тигель располагают в электрической печи и нагревают по окружности со скоростью 3 К/мин от температуры окружающей среды до конечной температуры пластичности угля; при этом температуру измеряют с помощью устройства для измерения температуры, расположенного на стенке гильзы, а поршень, расположенный на образце сверху, передает силу давления распирания образца системе измерения силы и на основе измеренной силы определяется давление распирания.

2. Способ по п. 1, отличающийся тем, что размер гранул инертного материала составляет 1,0-1,5 мм.

3. Способ по п. 1, отличающийся тем, что размер частиц угля/угольной смеси в составе образца не превышает 5 мм.

4. Способ по п. 1, отличающийся тем, что температуру измеряют на середине высоты образца.

5. Устройство для воплощения способа определения давления распирания угля или угольной смеси, состоящее из электрической печи и устройств для измерения силы и для измерения температуры отличающееся тем, что тигель расположен внутри электрической печи, при этом внутри тигля находится перфорированная гильза с защищенным устройством для измерения температуры, располагающимся на ее поверхности, при этом угольный образец помещен в гильзу и прижат поршнем, расположенным на поверхности образца и связанным с системой измерения силы, а система управления выполнена с возможностью осуществления управления нагреванием и измерения давления.

6. Устройство по п. 1, отличающееся тем, что диаметр отверстий гильзы составляет 1 мм.

7. Устройство по п. 1, отличающееся тем, что устройство для измерения температуры имеет защитный кожух, расположенный на середине высоты гильзы.

| JP 2008143928 A, 26.06.2008 | |||

| Устройство для измерения давления распирания углей | 1989 |

|

SU1775668A1 |

| KR 20040106183 A, 17.12.2004 | |||

| JP 2009144001 A, 02.07.2009 | |||

| JP 04272992 A, 29.09.1992. | |||

Авторы

Даты

2017-01-10—Публикация

2012-04-17—Подача