Область техники

Настоящее изобретение относится к способу оценки термопластичности угля или спекающей добавки, используемых в качестве сырья для получения металлургического кокса.

Предшествующий уровень техники

Металлургический кокс, применяемый в качестве сырья доменной печи для получения в ней чугуна, предпочтительно обладает высокой прочностью. Кокс низкой прочности, используемый как сырьё доменной печи, разрушается в ней, а порошкообразный кокс снижает газопроницаемость в доменной печи. Таким образом, стабильное производство чугуна является невозможным. С учётом вышесказанного, в целях получения высокопрочного кокса или недопущения снижения его прочности существует потребность в технологии исследования угля или спекающей добавки как сырья для металлургического кокса.

Кокс получают в коксовой печи путём карбонизации составленной угольной смеси, содержащей различные угли, предназначенные для производства кокса, тонко измельчённые в целях регулирования размера гранул. Уголь или спекающая добавка для производства кокса подвергается термопластификации в результате карбонизации в диапазоне температур приблизительно от 300 до 550°С, одновременно пенится и набухает вследствие образования летучего вещества. Таким образом, гранулы прилипают друг к другу и образуют массивный полукокс. Затем полукокс претерпевает усадку, уплотняется при нагревании приблизительно до 1000°С и образует твёрдый кокс (коксовый пирог). Следовательно, адгезионная способность термопластичного угля или спекающей добавки оказывает большое влияние на прочность кокса, размер гранул и другие свойства после карбонизации.

Для исследования термопластических свойств угля или спекающей добавки в коксовой печи термопластичность угля или спекающей добавки следует измерять в условиях, моделирующих внешнюю среду вокруг угля или спекающей добавки, претерпевающих термопластификацию в коксовой печи. Уголь или спекающая добавка, подвергающиеся термопластификации в коксовой печи, и окружающая внешняя среда подробно описаны ниже.

В коксовой печи уголь подвергается термопластификации в условиях ограничения соседним слоем. Термин «уголь», употребляемый в настоящем документе, включает смесь угля и спекающей добавки. Уголь, который обладает низкой теплопроводностью, в коксовой печи нагревается неравномерно и имеет различные состояния, то есть: коксовый слой, термопластичный слой и угольный слой - от стенки печи, которая представляет собой нагревательную поверхность. В ходе карбонизации сама коксовая печь несколько расширяется, но деформируется в незначительной степени, и термопластичный уголь ограничен соседними коксовым и угольным слоями. Кроме того, вокруг термопластичного угля имеется большое число дефектных структур, таких как пустоты между гранулами угля в угольном слое, пустоты между гранулами термопластичного угля, крупные поры, образующиеся в результате улетучивания пирогаза, и трещины, образующиеся в соседнем коксовом слое. В частности, считается, что трещины, образующиеся в коксовом слое, имеют ширину от сотен микрон до нескольких миллиметров, что больше пустот или пор между гранулами угля размером от десятков до сотен микрон. Предполагается, что не только пирогаз и жидкий продукт пиролиза, которые являются побочными продуктами, образующимися из угля, но и сам термопластичный уголь проникает в такой грубый дефект в коксовом слое. Полагают также, что разные марки угля характеризуются различными скоростями сдвига на термопластичном угле в ходе проникновения.

В Патентном документе 1 раскрыт способ выполнения оценки термопластичности угля или спекающей добавки. Более конкретно, образец подготавливают путём заполнения ёмкости углём или спекающей добавкой. На образец помещают материал со сквозным отверстием, от верхней до нижней поверхности. Образец нагревают под постоянной нагрузкой или при сохранении постоянного объёма образца и материала со сквозным отверстием, от верхней до нижней поверхности. Измеряют расстояние проникновения расплавленного образца, проникшего в сквозное отверстие данного материала. Также раскрыт способ оценки термопластичности угля или спекающей добавки с использованием измеренной величины.

Список литературы

Патентная литература

Патентный документ 1: Патент Японии № 5062353

Сущность изобретения

Техническая проблема

Однако способ измерения расстояния проникновения, раскрытый в Патентном документе 1, представляет собой способ измерения расстояния проникновения расплавленного угля или расплавленной спекающей добавки в материал со сквозным отверстием, между верхней и нижней поверхностями, при нагревании угля или спекающей добавки под постоянной нагрузкой или при нагревании угля или спекающей добавки в фиксированном объёме. Это требует специального оборудования, что порождает проблему невозможности лёгкого запуска измерения. С учётом таких обстоятельств, задачей настоящего изобретения является разработка способа оценки термопластичности угля, при помощи которого можно легко определять расстояние проникновения угля или спекающей добавки без применения специального оборудования.

Решение проблемы

Средства решения указанных проблем изложены ниже.

(1) Способ оценки термопластичности угля или спекающей добавки при помощи устройства, содержащего ёмкость для угля или спекающей добавки и мешалку, размещённую в данной ёмкости, способ включает в себя: оценивание расстояние проникновения угля или спекающей добавки на основе величины, являющейся признаком формы полукокса, образующейся при вращении мешалки в ходе нагревания угля или спекающей добавки, и корреляции между указанной величиной, являющейся признаком формы полукокса, и расстоянием проникновения угля или спекающей добавки.

(2) Способ оценки термопластичности угля или спекающей добавки по п. (1), в котором величиной, являющейся признаком формы полукокса, является по меньшей мере один из следующих параметров: высота, b, полукокса на внутренней стенке ёмкости; высота, a, полукокса, прилипающего к мешалке; разность, a - b, между высотой a и высотой b, и степень сцепленности, (a - b)/a, представленная высотой a и высотой b.

(3) Способ оценки термопластичности угля или спекающей добавки по п. (1) или (2), в котором устройство представляет собой пластометр Гизелера, а уголь или спекающую добавку нагревают до температуры, равной или превышающей температуру повторного затвердевания угля или спекающей добавки.

Положительные эффекты изобретения

Способ оценки термопластичности угля или спекающей добавки в соответствии с настоящим изобретением осуществляют с использованием пластометра Гизелера, который широко применяется на производственных установках, в которых уголь используется для производства кокса. Расстояние проникновения можно оценивать на основе величины, являющейся признаком формы полукокса, после измерения текучести по Гизелеру. Таким образом, термопластичность угля или спекающей добавки можно легко оценивать без применения специального оборудования.

Краткое описание чертежей

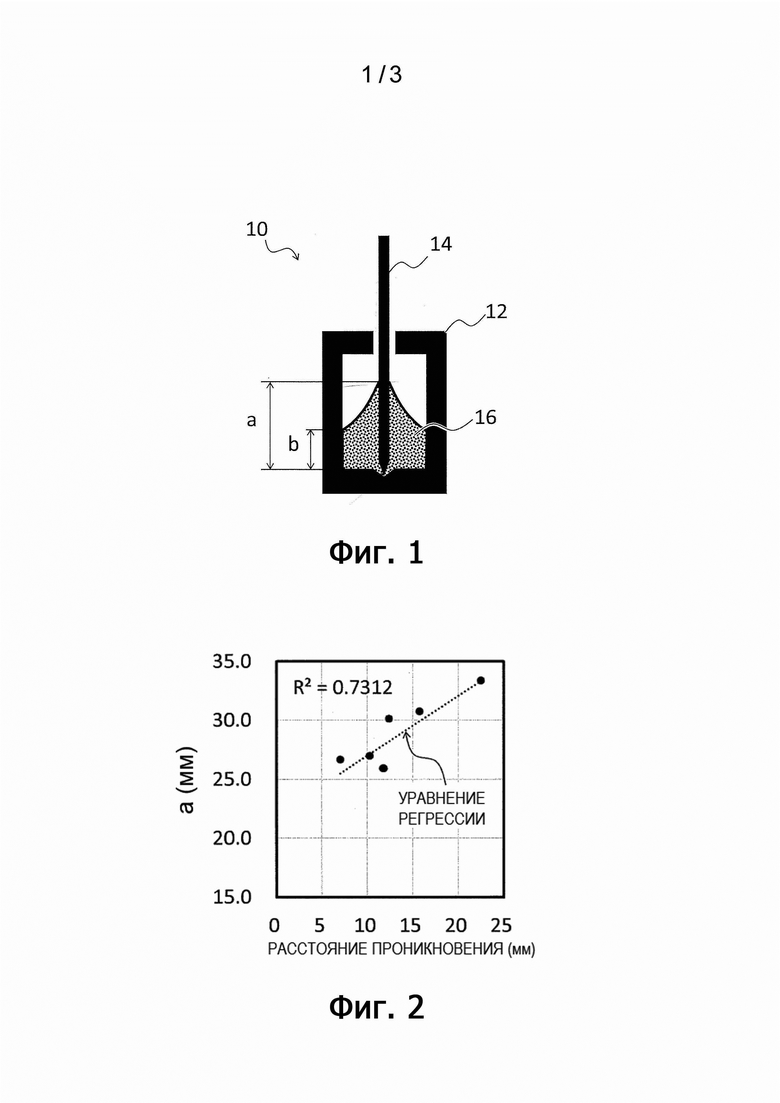

Фиг. 1 представляет собой вертикальной вид в разрезе пластометра 10 Гизелера, который можно использовать в способе выполнения оценки термопластичности угля или спекающей добавки согласно представленному варианту осуществления.

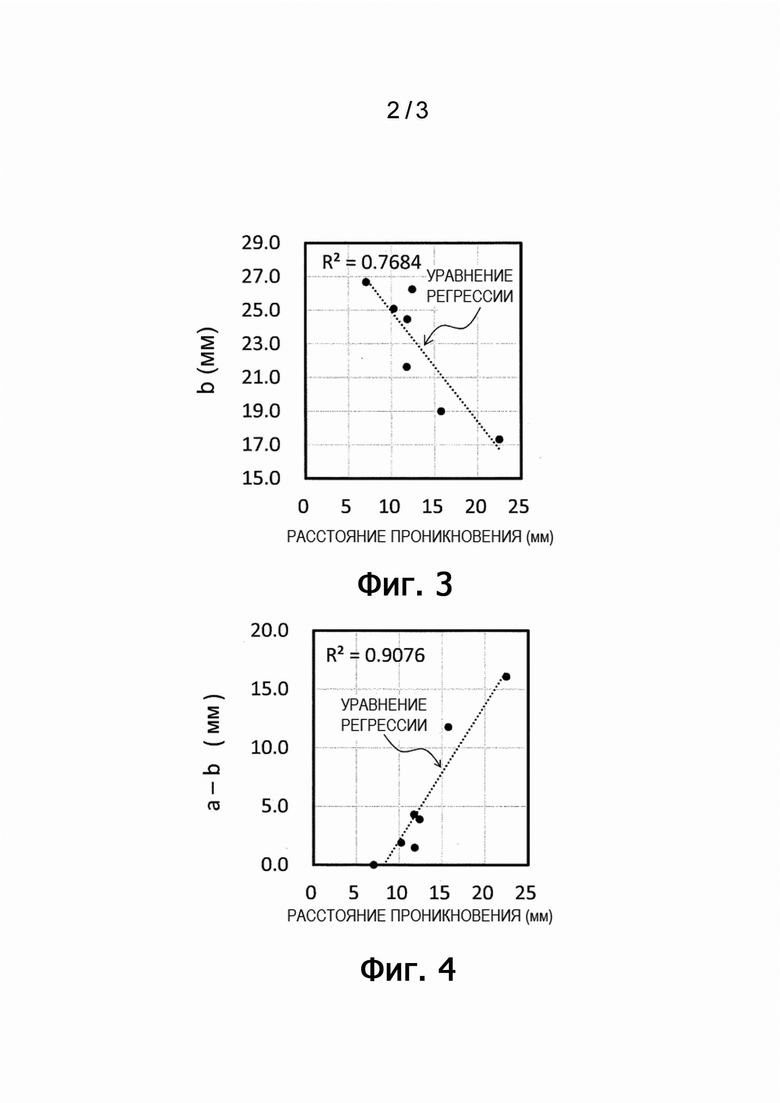

Фиг. 2 представляет собой графическую зависимость соотношения между высотой, a, полукокса, прилипающего к мешалке, и расстоянием проникновения угля.

Фиг. 3 представляет собой графическую зависимость соотношения между высотой, b, слоя полукокса на внутренней стенке, измеренной от нижней поверхности, и расстоянием проникновения угля.

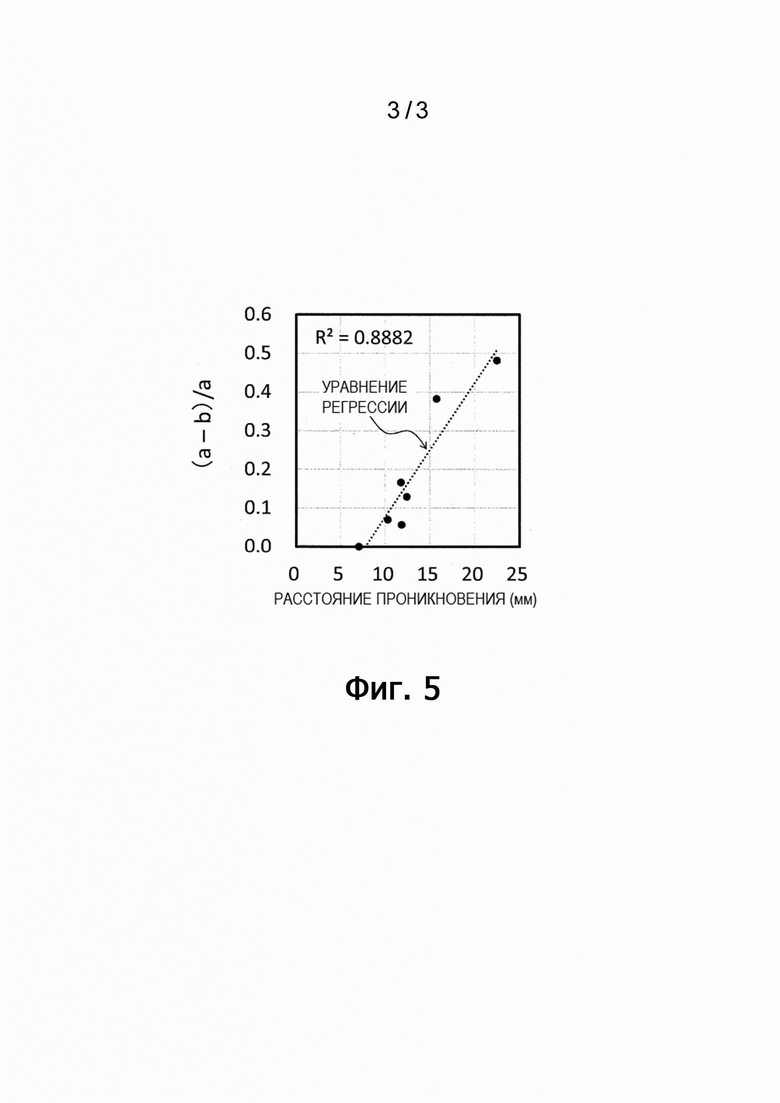

Фиг. 4 представляет собой графическую зависимость соотношения между разностью, (a - b), высоты, a, полукокса, прилипающего к мешалке, и высоты, b, полукокса, измеренной от нижней поверхности, и расстоянием проникновения угля.

Фиг. 5 представляет собой графическую зависимость соотношения между степенью сцепленности [(a - b)/a] и расстоянием проникновения угля.

Описание вариантов осуществления изобретения

Настоящее изобретение представляет собой способ оценки термопластичности угля или спекающей добавки с использованием в качестве критерия величины, являющейся признаком формы полукокса, образующегося из угля или спекающей добавки, нагреваемых при помощи устройства, содержащего ёмкость для угля или спекающей добавки и мешалку, размещённую в данной ёмкости. Авторы настоящего изобретения пришли к изобретению в результате получения сведений о том, что каждый из параметров: высота, a, полукокса, прилипающего к мешалке после измерения текучести по Гизелеру; высота, b, полукокса на внутренней стенке ёмкости; разность между высотой, a, полукокса, прилипающего к мешалке, и высотой, b, на внутренней стенке ёмкости, и степень сцепленности, (a - b)/a, коррелирует с расстоянием проникновения угля. Настоящее изобретение дополнительно описано в следующих далее вариантах его осуществления.

Фиг. 1 представляет собой вид в вертикальном разрезе представленного в виде примера пластометра 10 Гизелера, используемого в способе оценки термопластичности угля или спекающей добавки согласно настоящему варианту осуществления изобретения. Пластометр 10 Гизелера включает в себя ёмкость 12 для исследуемого угля или спекающей добавки и мешалку 14, размещённую в ёмкости 12. Пластометр 10 Гизелера дополнительно включает в себя приводной механизм (не показан), который приводит во вращение мешалку 14. Во время нагревания ёмкости 12, заключающей в себе уголь или спекающую добавку, при вращении мешалки 14 нагреваемый уголь или спекающая добавка находится в термопластичном состоянии. Уголь или спекающая добавка деформируется как вязкоупругое тело и сцепляется с вращающейся мешалкой 14. На уголь или спекающую добавку действует сила для поддержания формы, а на мешалку 14 действует сила сопротивления вращению.

В способе с использованием пластометра Гизелера скорость вращения мешалки 14 измеряется в условиях приложения к мешалке 14 заданного крутящего момента, а максимальная скорость вращения при нагревании определяется как максимальная текучесть по Гизелеру, MF (ddpm). Измеренная величина может быть представлена в форме десятичного логарифма, log максимальной текучести по Гизелеру, выраженного в виде log MF. Условия нагревания угля и условия измерения размеров ёмкости 12 или прочие условия в рамках способа с использованием пластометра Гизелера указаны в стандарте JIS M 8801, как описано ниже.

(1) Мешалку, имеющую вал диаметром 4,0 мм и четыре горизонтальных стержня (диаметром 1,6 мм, длиной 6,4 мм, не показаны на фиг. 1), перпендикулярных валу, помещают в ёмкость глубиной 35,0 мм и с внутренним диаметром 21,4 мм.

(2) Ёмкость заполняют 5 граммами угля.

(3) Данную ёмкость погружают в металлическую ванну, предварительно нагретую до 300°С или 350°С. После того как температура металлической ванны возвращается к температуре предварительного нагрева, продолжают нагревание со скоростью 3°С /мин до остановки вращения мешалки.

Расстояние между самым нижним горизонтальным стержнем и днищем ёмкости составляет 1,6 мм, а расстояние между горизонтальными стержнями в направлении оси составляет 3,2 мм. Два центральных горизонтальных стержня образуют угол 180 градусов в направлении вращения. Верхний и нижний горизонтальные стержни также образуют угол 180 градусов в направлении вращения. Два центральных горизонтальных стержня и два других горизонтальных стержня, верхний и нижний, образуют угол 90 градусов в направлении вращения.

При нагревании уголь или спекающая добавка термопластифицируется и приобретает текучесть, а при дальнейшем нагревании расплавленный уголь или спекающая добавка повторно затвердевает. После измерения текучести по Гизелеру, нагретый уголь или спекающая добавка при температуре, равной или превышающей температуру повторного затвердевания угля или спекающей добавки, превращается в полукокс 16 в ёмкости 12. Температурой повторного затвердевания называется температура, при которой повторно затвердевает уголь или спекающая добавка, термопластифицированные посредством нагревания. Уголь, спекающая добавка и полукокс 16 также являются пластичными. С учётом вышесказанного, после измерения текучести по Гизелеру полукокс 16 входит в контакт с внутренней стенкой ёмкости 12, но захватывается мешалкой 14 и сохраняет форму, образующуюся в результате сцепления с мешалкой 14. Таким образом, для большинства марок угля или спекающих добавок, как проиллюстрировано на фиг. 1, высота, a, полукокса 16, прилипающего к мешалке 14, отсчитываемая от нижней поверхности ёмкости 12, является наибольшей, а высота, b, полукокса 16, находящегося в контакте с внутренней стенкой ёмкости 12, отсчитываемая от нижней поверхности, является наименьшей. Такое поведение термопластичного угля или термопластичной спекающей добавки известно как эффект Вайсенберга.

Высоту a и b можно определять при демонтировании ёмкости 12 после измерения. После измерения текучести по Гизелеру ёмкость 12 можно сканировать при помощи микрофокусного рентгеновского компьютерного томографа для фиксации изображения формы полукокса 16 и на основе изображения можно измерять высоту a и b. Микрофокусный рентгеновский компьютерный томограф представляет собой, например, прибор XTH320LC, производимый фирмой Nikon Corporation, или прибор phoenix v|tome|x m300, производимый фирмой GE Sensing & Inspection Technologies. Высоты a и b немного изменяются по окружности ёмкости, и, следовательно, необходимо измерять высоту только в конкретном сечении. Если в зависимости от положения в направлении окружности ёмкости имеется различие по высоте, высоту можно измерять во множестве сечений, а в качестве высоты, a или b, использовать среднюю величину высот. Хотя при измерении текучести по Гизелеру уголь или спекающую добавку нагревают до температуры повторного затвердевания или выше, высоты a и b можно определять до момента полного повторного затвердевания угля или спекающей добавки. Например, ёмкость 12 может представлять собой прозрачную ёмкость, и форму слоя угля или спекающей добавки при их нагревании можно наблюдать снаружи. Нагревание можно прекращать, когда в форме расплавленного угля или расплавленной спекающей добавки не наблюдается никакого изменения, и исходя из формы можно определять высоты a и b.

Форма полукокса 16 после измерения текучести по Гизелеру зависит от типа угля. Предполагается, что уголь или спекающая добавка с высокой степенью сцепленности, либо уголь или спекающая добавка, характеризующийся большой высотой, a, полукокса 16, прилипающего к мешалке 14, имеет чрезмерно высокую расширяемость в термопластичном состоянии, легко образует дефектную структуру в коксе после нагрева и оказывает неблагоприятное влияние на прочность кокса. Таким образом, авторы настоящего изобретения посчитали, что форма полукокса 16 в ёмкости является показателем, указывающим на термопластичность, оказывающую влияние на прочность кокса, и исследовали соотношение между величиной, являющейся признаком формы полукокса 16, и расстоянием проникновения, которое является одной их характеристик термопластичности угля или спекающей добавки. Величиной, являющейся признаком формы полукокса 16, является, например, высота, a, полукокса 16, прилипающего к мешалке 14; высота, b, отсчитываемая от нижней поверхности полукокса 16; разность, a - b, между высотой a и высотой b или степень сцепленности, представленная в виде выражения (a - b)/a. В результате было подтверждено, что существует корреляция между величиной, являющейся признаком формы полукокса 16, после измерения текучести по Гизелеру, и расстоянием проникновения угля или спекающей добавки.

Таким образом, существует корреляция между величиной, являющейся признаком формы полукокса 16 после измерения текучести по Гизелеру, и расстоянием проникновения угля или спекающей добавки. Следовательно, если уравнение регрессии для корреляции между величиной [a, b, a - b, (a - b)/a], являющейся признаком формы, полукокса 16 после измерения текучести по Гизелеру и расстоянием проникновения угля или спекающей добавки заранее определено экспериментальным или другим путём, расчётную величину расстояния проникновения угля или спекающей добавки можно вычислить при помощи измерения, по меньшей мере, только одной из величин, являющихся признаком формы полукокса, после определения текучести по Гизелеру.

Как описано выше, в способе оценки термопластичности угля или спекающей добавки согласно настоящему варианту осуществления изобретения, расчётную величину расстояния проникновения угля или спекающей добавки можно вычислять на основе величины [a, b, a - b, (a - b)/a], являющейся признаком формы полукокса 16, после измерения текучести по Гизелеру. Это устраняет необходимость применения специального оборудования, например, для нагревания угля под нагрузкой с целью измерения расстояния проникновения. Таким образом, можно вычислить расчётную величину расстояния проникновения угля и оценить термопластичность угля или спекающей добавки с использованием расстояния проникновения.

Способ измерения текучести по Гизелеру указан в стандарте JIS M 8801 как метод испытания на текучесть, и аналогичные методы указаны также в стандартах ASTM или ISO. Таким образом, при измерении в соответствии с таким способом определения можно сопоставлять даже величины, измеренные в разных экспериментальных установках или при помощи различных экспериментальных устройств. Кроме того, уравнение регрессии для корреляции между предварительно определённой величиной [a, b, a - b, (a - b)/a], являющейся признаком формы полукокса 16, и расстоянием проникновения угля или спекающей добавки можно использовать в другой, отличающейся экспериментальной установке или с другим, отличающимся экспериментальным устройством.

Хотя в приведённом выше описании используют величину, являющуюся признаком формы полукокса, после измерения методом испытания на текучесть (метод с использованием пластометра Гизелера), указанным в стандарте JIS M 8801, настоящее изобретение им не ограничивается. Условия, указанные в стандарте ASTM D2639 или ISO 10329, являются аналогичными тем, что указаны в стандарте JIS M 8801, и можно также использовать метод, указанный в стандарте ASTM или ему подобном. Если пластометр Гизелера не применяется, предпочтительно использовать мешалку с диаметром, составляющим от 5% до 60% от внутреннего диаметра ёмкости для угля или спекающей добавки. Хотя мешалка 14 предпочтительно имеет горизонтальный стержень, расплавленный полукокс 16 сцепляется с мешалкой 14 даже без такого стержня.

Хотя в настоящем варианте осуществления описан пример определения расстояния проникновения угля или спекающей добавки с использованием величины, являющейся признаком формы полукокса 16, после измерения текучести по Гизелеру, настоящее изобретение не ограничивается данным примером. Так, в случае определения расстояния проникновения материала, вместо угля, можно использовать спекающую добавку или уголь, к которому добавлена спекающая добавка. Аналогично углю, данный материал претерпевает термопластификацию при нагревании в соответствии с тем же механизмом, что и уголь. При дальнейшем повышении температуры термопластичный материал повторно затвердевает, и исходя из величины, являющейся признаком формы повторно затвердевшего материала, можно вычислять расчётную величину расстояния проникновения. Примеры спекающей добавки включают пёки, такие как асфальтовый пёк и каменноугольный пёк, битумные материалы, полученные из угля экстракты и гидриды, а также материалы, которые демонстрируют термопластичность при нагревании. Таким образом, при помощи способа оценки термопластичности угля или спекающей добавки в соответствии с настоящим вариантом осуществления изобретения можно также оценивать термопластичность спекающей добавки или угля, к которому добавлена спекающая добавка.

Кроме того, устройство для измерения формы полукокса не ограничивается ёмкостью, используемой в способе с применением пластометра Гизелера. В устройстве, содержащем ёмкость для хранения угля или спекающей добавки в качестве образца и мешалку, помещённую в данную ёмкость, при нагревании образца в ёмкости и вращении мешалки расплавленный образец может сцепляться с мешалкой. Размеры ёмкости и условия измерения могут быть определены надлежащим образом. В указанной ёмкости измеряют величину, являющуюся признаком формы полукокса, а расстояние проникновения этого же образца определяют способом, описанным в Патентном документе 1. Если корреляция между указанными измеренными величинами определена заранее, расстояние проникновения угля или спекающей добавки в любом образце можно оценивать лишь при помощи измерения величины, являющейся признаком формы полукокса.

В зависимости от марки угля или спекающей добавки, полукокс 16 может полностью захватываться мешалкой 14 и вообще не находиться в контакте с внутренней стенкой (боковая стенка) ёмкости 12. Таким образом, когда уголь или спекающая добавка имеет чрезмерно высокую расширяемость, либо легко сцепляется с мешалкой 14, а полукокс не находится в контакте с внутренней стенкой ёмкости, степень сцепленности можно считать равной 1, заменив значение высоты b на 0. Даже в таком случае можно рассчитать степень сцепленности для оценки термопластичности угля.

примеры

Ниже описаны примеры. Были подготовлены разные угли с различными расстояниями проникновения. Величину, являющуюся признаком формы полукокса 16, после измерения текучести по Гизелеру, изложенного в стандарте JIS M 8801, определяли при помощи микрофокусного рентгеновского компьютерного томографа. Более конкретно, исследовали соотношение между расстоянием проникновения угля и высотой, a, полукокса, прилипающего к мешалке; высотой, b, полукокса на внутренней стенке, отсчитываемой от нижней поверхности; разностью высот (a – b) и степенью сцепленности, (a - b)/a. Результаты исследования показаны на фиг. 2 - 5. Расстояние проникновения угля измеряли способом, изложенным в п. 15 Патентного документа 1.

Ниже описывается способ, изложенный в п. 15 Патентного документа 1. Образец подготавливают путём заполнения ёмкости углём или спекающей добавкой. На образец помещают материал со сквозным отверстием от верхней поверхности до нижней поверхности. Образец нагревают в условиях приложения к нему постоянной нагрузки в виде материала со сквозным отверстием от верхней поверхности до нижней поверхности. Измеряют расстояние проникновения расплавленного образца, проникшего в сквозное отверстие. В способе оценки термопластичности образца с использованием данной измеренной величины образец подготавливают путём тонкого измельчения угля или спекающей добавки таким образом, что гранулы размером 2 мм или меньше составляют 100% масс., и заполняют ёмкость тонко измельчённым углём или спекающей добавкой так, что толщина слоя составляет 10 мм при насыпной плотности 0,8 г/см3. Материал со сквозным отверстием от верхней поверхности до нижней поверхности размещают так, что стеклянные шарики диаметром 2 мм располагаются на образце слоем толщиной 80 мм. Образец нагревают от комнатной температуры до 550°С со скоростью 3°С /мин в атмосфере инертного газа при воздействии нагрузки 50 кПа с верхней части стеклянных шариков.

Фиг. 2 представляет собой график соотношения между высотой, a, полукокса, прилипающего к мешалке, и расстоянием проникновения угля. На фиг. 2 горизонтальная ось представляет расстояние проникновения угля (мм), а вертикальная ось представляет высоту, a, полукокса, прилипающего к мешалке (мм). На фиг. 2 высота, a, возрастает с увеличением расстояния проникновения угля, что показывает положительную корреляцию между расстоянием проникновения и высотой, a. Коэффициент детерминации (R2) уравнения регрессии для расстояния проникновения и высоты, a, составлял 0,73. Это показывает, что расстояние проникновения угля можно оценивать с использованием высоты, a, полукокса, прилипающего к мешалке, и уравнения регрессии. Коэффициент детерминации (R2) является мерой того, насколько уравнение регрессии соответствует фактическим данным.

Фиг. 3 представляет собой график соотношения между высотой, b, полукокса на внутренней стенке, отсчитываемой от нижней поверхности, и расстоянием проникновения угля. На фиг. 3 горизонтальная ось представляет расстояние проникновения угля (мм), а вертикальная ось представляет высоту, b, полукокса на внутренней стенке, отсчитываемую от нижней поверхности (мм). На фиг. 3 высота, b, снижается по мере увеличения расстояния проникновения угля, что показывает отрицательную корреляцию между расстоянием проникновения и высотой, b. Коэффициент детерминации (R2) уравнения регрессии для расстояния проникновения и высоты, b, составлял 0,77. Это показывает, что расстояние проникновения угля можно оценивать с высокой точностью при использовании высоты, b, полукокса, отсчитываемой от нижней поверхности, и уравнения регрессии.

Фиг. 4 представляет собой график соотношения между разностью, (a - b), являющейся разностью значений высоты, a, полукокса, прилипающего к мешалке, и высоты, b, полукокса на внутренней стенке, отсчитываемой от нижней поверхности, и расстоянием проникновения угля. На фиг. 4 горизонтальная ось представляет расстояние проникновения угля (мм), а вертикальная ось представляет разность высот, (a - b) (мм). На фиг. 4 разность высот, (a - b), возрастает с увеличением расстояния проникновения угля, что показывает положительную корреляцию между расстоянием проникновения и разностью высот, (a - b). Коэффициент детерминации (R2) уравнения регрессии для расстояния проникновения и разности высот, (a - b), составлял 0,91. Это показывает, что расстояние проникновения угля можно оценивать с высокой точностью при использовании разности высот, (a - b), и уравнения регрессии, приведённого на фиг. 4.

Фиг. 5 представляет собой график соотношения между степенью сцепленности, [(a - b)/a], и расстоянием проникновения угля. На фиг. 5 горизонтальная ось представляет расстояние проникновения угля (мм), а вертикальная ось представляет степень сцепленности, [(a - b)/a]. На фиг. 5 степень сцепленности, [(a - b)/a], повышается с увеличением расстояния проникновения угля, что показывает положительную корреляцию между расстоянием проникновения и степенью сцепленности. Коэффициент детерминации (R2) уравнения регрессии для расстояния проникновения и степени сцепленности составлял 0,89. Это показывает, что расстояние проникновения угля можно оценивать с высокой точностью при использовании степени сцепленности, [(a - b)/a], и уравнения регрессии, приведённого на фиг. 5.

Хотя примеры, представленные на фиг. 2 – 5, являются примерами измерений, в которых расстояние проникновения находится в диапазоне от 7 до 23 мм в условиях измерений Патентного документа 1, можно также исследовать образец с большим расстоянием проникновения. Однако высота, a, ограничена размером ёмкости. Таким образом, для исследования угля или спекающей добавки с большим расстоянием проникновения форму полукокса предпочтительно определяют в ёмкости с большой высотой или с уменьшенным объёмом образца. Это позволяет исследовать без проблем, по меньшей мере, образец, характеризующийся высотой, a, равной 60 мм или меньше, в ёмкости другой высоты в условиях способа с использованием пластометра Гизелера, либо образец с расстоянием проникновения, равным 70 мм или меньше, в условиях измерения Патентного документа 1.

Упомянутые результаты показывают, что если для угля, расстояние проникновения которого должно быть определено, экспериментальным или другим путём определены заранее уравнения регрессии, представленные на фиг. 2 – 5, расстояние проникновения угля можно легко вычислить с помощью измерения лишь по меньшей мере одной из следующих характеристик: высоты, a, полукокса, прилипающего к мешалке; высоты, b, полукокса на внутренней стенке, отсчитываемой от нижней поверхности; разности высот, a - b, и степени сцепленности, (a - b)/a, которые являются величинами, являющимися признаком формы полукокса, после измерения текучести по Гизелеру, и использования измеренной величины и уравнения регрессии, а также данные результаты демонстрируют, что термопластичность угля можно оценивать с использованием расстояния проникновения. Специалист, который оценивает расстояние проникновения при помощи определения величины, являющейся признаком формы полукокса (например, высоты, a, полукокса, прилипающего к мешалке; высоты, b, полукокса на внутренней стенке, отсчитываемой от нижней поверхности; разности высот, a – b, или степени сцепленности, (a - b)/a), может отличаться от специалиста, который устанавливает корреляцию (уравнение регрессии) между величиной, являющейся признаком формы полукокса, и расстоянием проникновения. Упомянутые специалисты также могут отличаться от специалиста, который оценивает расстояние проникновения угля или спекающей добавки. Иными словами, в способе оценки термопластичности угля или спекающей добавки, соответствующем настоящему варианту осуществления изобретения, необходимо оценивать расстояние проникновения угля или спекающей добавки только с использованием величины, являющейся признаком формы полукокса, и корреляции между величиной, являющейся признаком формы полукокса, и расстоянием проникновения, и любой специалист может определить корреляцию между величиной, являющейся признаком формы полукокса, и расстоянием проникновения. Хотя в представленных вариантах осуществления изобретения и примерах оценка термопластичности описана в основном для угля, тем же способом можно оценивать также и термопластичность спекающей добавки. Более конкретно, целевые объекты оценки термопластичности включают угли, спекающие добавки, а также смеси углей и спекающих добавок.

Список позиций

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ УГЛЯ ИЛИ СПЕКАЮЩЕЙ ДОБАВКИ И СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2021 |

|

RU2812777C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЯ ДЛЯ ПОЛУЧЕНИЯ КОКСА | 2011 |

|

RU2559471C2 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА УГЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ УГОЛЬНОЙ СМЕСИ И СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2020 |

|

RU2777620C1 |

| СПОСОБ ОЦЕНКИ ТЕРМОПЛАСТИЧНОСТИ УГЛЕЙ И КОКСУЮЩИХ ДОБАВОК И СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2011 |

|

RU2562491C2 |

| СПОСОБ ОЦЕНКИ УГЛЯ И СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2016 |

|

RU2675567C1 |

| СПОСОБ ОЦЕНКИ ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ УГЛЯ И СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2020 |

|

RU2794598C1 |

| СПОСОБ ОЦЕНКИ ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ ИНЕРТНЫХ КОМПОНЕНТОВ УГЛЯ, СПОСОБ ОЦЕНКИ ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ УГЛЯ И СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2020 |

|

RU2803512C1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА УГЛЯ, СПОСОБЫ ПРИГОТОВЛЕНИЯ УГОЛЬНОЙ СМЕСИ И СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2020 |

|

RU2782524C1 |

| СПОСОБ ПРОИЗВОДСТВА КОКСА | 2012 |

|

RU2570875C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНОЙ СМЕСИ И СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2020 |

|

RU2801572C1 |

Изобретение относится к способу оценки термопластичности угля или спекающей добавки. Техническим результатом является оценка термопластичности угля или спекающей добавки без применения специального оборудования. Технический результат достигается способом оценки термопластичности угля или спекающей добавки, в котором используют устройство, содержащее ёмкость для угля или спекающей добавки и мешалку, размещённую в ёмкости. При этом оценивают расстояние проникновения угля или спекающей добавки на основе величины, являющейся признаком формы полукокса, образующейся при вращении мешалки в ходе нагревания угля или спекающей добавки, и корреляции между указанной величиной, являющейся признаком формы полукокса, и расстоянием проникновения угля или спекающей добавки. 2 з.п. ф-лы, 5 ил.

1. Способ оценки термопластичности угля или спекающей добавки, характеризующийся тем, что используют устройство, содержащее ёмкость для угля или спекающей добавки и мешалку, размещённую в ёмкости, при этом оценивают расстояние проникновения угля или спекающей добавки на основе величины, являющейся признаком формы полукокса, образующейся при вращении мешалки в ходе нагревания угля или спекающей добавки, и корреляции между указанной величиной, являющейся признаком формы полукокса, и расстоянием проникновения угля или спекающей добавки.

2. Способ оценки термопластичности угля или спекающей добавки по п. 1, в котором величиной, являющейся признаком формы полукокса, является по меньшей мере один из следующих параметров: высота, b, полукокса на внутренней стенке указанной ёмкости; высота, a, полукокса, прилипающего к мешалке; разность, a–b, между высотой a и высотой b; и степень сцепленности, (a-b)/a, выраженная посредством высоты a и высоты b.

3. Способ оценки термопластичности угля или спекающей добавки по п. 1 или 2, в котором указанное устройство представляет собой пластометр Гизелера, а уголь или спекающую добавку нагревают до температуры, равной или превышающей температуру повторного затвердевания угля или спекающей добавки.

| JP 2010190761 A, 02.09.2010 | |||

| СПОСОБ ОЦЕНКИ ТЕРМОПЛАСТИЧНОСТИ УГЛЕЙ И КОКСУЮЩИХ ДОБАВОК И СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2011 |

|

RU2562491C2 |

| WO 2015146122 A1, 01.10.2015 | |||

| CN 110887763 A, 17.03.2020 | |||

| JP 2004315664 A, 11.11.2004. | |||

Авторы

Даты

2023-09-21—Публикация

2021-08-05—Подача