Область техники, к которой относится изобретение

Настоящее изобретение относится к способу подготовки угля для получения кокса, в котором прочность кокса может быть повышена на основе оценки результатов для угля, предназначенного для получения кокса, с использованием способа исследования, который точно оценивает термопластичность угля при осуществлении коксования.

Уровень техники

Кокс, который используют в способе с использованием доменной печи, который представляет собой наиболее распространенный способ получения чугуна, играет роли восстанавливающего агента для железной руды, источника тепла и сепаратора. Поскольку для непрерывной и эффективной работы доменной печи важно поддерживать проницаемость для газа в доменной печи, желательным является получение кокса, имеющего высокую прочность. Кокс получают посредством коксования смеси углей, которую получают посредством смешивания различных видов угля для получения кокса, которые измельчают и у которых регулируют размер частиц, в коксовой печи. Уголь для получения кокса размягчается и плавится при температуре в пределах от 300°C до 550°C, когда осуществляют коксование, и, в то же время, вспенивается и набухает из-за генерирования летучих веществ, что приводит к образованию частиц угля, слипшихся друг с другом, таким образом, что уголь превращается в агломерированный полукокс. Затем полукокс превращается в прочный кокс, поскольку становится более плотным, в процессе, в котором полукокс нагревают до температуры примерно 1000°C, и подвергается усадке. По этой причине, адгезивность угля, когда происходит размягчение и плавление, оказывает большое влияние на свойства кокса, такие как прочность и размер частиц, после осуществления коксования.

Поскольку свойства кокса и структура коксового пирога изменяются в широких пределах в зависимости от термопластичности угля после осуществления коксования, как описано выше, термопластичность угля является настолько важной, что исследования способа наблюдения термопластичности активно осуществляются в течение продолжительного времени. В частности, прочность кокса, которая является важным свойством кокса, изменяется в широких пределах в зависимости от свойств угля, который представляет собой исходный материал для кокса, в особенности, от типа и термопластичности угля. Термопластичность представляет собой свойство размягчения и плавления, когда уголь нагревают, и обычно она оценивается посредством наблюдения свойств текучести, вязкости, адгезивности, набухания, и так далее, термопластичного материала.

Примеры обычных способов наблюдения текучести, когда происходит размягчение и плавление, которые представляют собой некоторый вид термопластичности, включают способ исследования текучести угля с помощью способа с использованием пластометра Гизелера в соответствии с JIS М 8801. Способ с использованием пластометра Гизелера представляет собой способ, в котором уголь измельчают до размера частиц от 425 мкм или меньше, затем измельченный уголь помещают в специальную реторту и нагревают при заданной скорости нагрева, а затем скорость вращения палочки мешалки, к которой прикладывают заданный крутящий момент, наблюдают на пластинке шкалы и представляют в единицах ddpm (деления круговой шкалы в минуту).

В то время как в способе с использованием пластометра Гизелера скорость вращения наблюдают при постоянном крутящем моменте, разработан также способ, в котором наблюдают крутящий момент при постоянной скорости вращения. Например, патентная литература 1 описывает способ, в котором наблюдают крутящий момент, в то время как ротор вращается при постоянной скорости вращения.

В дополнение к этому, имеется способ наблюдения вязкости с использованием устройства для наблюдения динамической вязкоупругости для наблюдения вязкости, которая имеет физическое значение, как термопластичности (например, см. патентную литературу 2). Вязкоупругие свойства наблюдают, когда прикладывают циклическую силу к вязкоупругой массе, при наблюдении динамической вязкоупругости. Патентная литература 2 описывает способ, при котором термопластичность оценивают в терминах комплексной вязкости из наблюдаемых параметров, и он отличается тем, что вязкость термопластичного угля может наблюдаться при произвольной скорости сдвига.

Кроме того, сообщается о примере, в котором адгезивность размягчающегося угля по отношению к активированному углю или стеклянным шарикам наблюдается как термопластичность угля. Это способ, в котором активированный уволь или стеклянные шарики размещают на верхней и нижней поверхностях малого количества образца угля, затем образец нагревают, затем охлаждают после наступления размягчения и плавления, а затем адгезивность образца угля по отношению к активированному углю или стеклянным шарикам наблюдают по внешнему виду.

Пример распространенных способов наблюдения свойств набухания угля, когда происходит размягчение и плавление, представляет собой способ с использованием дилатометра в соответствии с JIS M 8801. Способ с использованием дилатометра представляет собой способ, в котором уголь измельчают до размера частиц 250 мкм или меньше, затем измельченный уголь компактируют с помощью описанного способа, помещают в специальную реторту и нагревают при заданной скорости нагрева, а затем наблюдают изменение со временем смещения угля с использованием стержня для детектирования, который помещают поверх угля.

Кроме того, хорошо известен способ исследования свойств набухания угля, в котором свойства проницаемости газа, который генерируется, когда происходит размягчение и плавление, который улучшают для моделирования термопластичных свойств угля в коксовой печи (например, см. патентную литературу 3). Это способ, в котором окружающая среда наблюдения делается ближе к среде, в которой наблюдают свойства набухания в коксовой печи, посредством размещения проницаемого материала между слоем угля и поршнем или между слоем угля и поршнем, и под слоем угля, для увеличения количества каналов для проникновения летучих веществ и жидкого материала, которые генерируются из угля. Подобным же образом, хорошо известен способ наблюдения свойств набухания угля посредством размещения материала, имеющего каналы, проходящие через всю массу, поверх слоя угля и посредством нагрева угля с помощью микроволн, в то время как к углю прикладывают нагрузку (см. патентную литературу 4).

Список цитирований

Патентная литература

1. Публикация нерассмотренной заявки на патент Японии №6-347392

2. Публикация нерассмотренной заявки на патент Японии №2000-304674

3. Патент Японии №2855728

4. Публикация нерассмотренной заявки на патент Японии №2009-204609

Непатентная литература

1. Morotomi et al.: "Journal of Fuel Society of Japan", Vol.53, 1974, pp.779-790

2. Miyazu et al.: "Nippon Kokan Technical Report", Vol.67, 1975, pp.125-137

Раскрытие изобретения

Проблемы, которые должно решать изобретение

Как правило, смесь углей, которую получают посредством смешивания нескольких марок угля при заданных отношениях, используют для получения металлургического кокса, и имеется та проблема, что невозможно получить желаемую прочность кокса в случае, когда термопластичность не может быть оценена правильно. В случае, когда кокс, имеющий низкую прочность, который не имеет желаемой прочности, используют в шахтной печи типа доменной печи, существует возможность возникновения той проблемы, что количество порошка, который генерируется в шахтной печи, увеличивается, что приводит к нестабильности работы шахтной печи из-за увеличения потерь давления, и это приводит к так называемому просачиванию, при котором газовый поток концентрируется локально.

Существует множество примеров показателей термопластичности, при использовании которых невозможно точно предсказать прочность. По этой причине, прочность кокса контролируют при определенном значении или при большем значении на эмпирической основе посредством установления целевой прочности кокса, достаточно высокой, заранее учитывающей разброс прочности кокса из-за неточности при оценке термопластичности. Однако этот способ вызывает увеличение затрат, поскольку среднее качество смеси углей устанавливается более высоким при использовании угля, который, как всем известно, имеет хорошую термопластичность и является сравнительно дорогостоящим.

Термопластичный уголь размягчается и плавится в коксовой печи при условиях, в которых уголь является ограниченным посредством соседних слоев. Поскольку теплопроводность угля является настолько низкой, что уголь не нагревается равномерно в коксовой печи, имеются слои с различными условиями, например, считая со стороны стенки печи: слой кокса, пластичный слой и слой угля. Термопластичный уголь является ограниченным соседним слоем кокса и слоем угля, поскольку, хотя коксовая печь немного расширяется, когда происходит коксование, величина деформации является незначительной.

Кроме того, вокруг термопластичного угля, имеется много видов дефектных структур, таких как пространства между частицами в слое угля, пространства между частицами в слое термопластичного угля, большие поры, вызываемые улетучиванием пиролизного газа, и трещины, возникающие в соседнем слое кокса. В частности, ширина трещины, возникающей в слое кокса, как считается, составляет от нескольких сотен мкм до нескольких мм, и она больше чем ширина пространства между частицами угля или ширина поры, которая составляет от нескольких дюжин до нескольких сотен мкм. По этой причине, не только пиролизный газ и текучий материал, которые генерируются из угля в качестве побочного продукта, но и сам термопластичный уголь, как считается, может проникать в большие дефекты, которые возникают в слое кокса. В дополнение к этому, ожидается, что скорость сдвига, прикладываемая к термопластичному углю, когда происходит проникновение, будет изменяться в зависимости от марки угля.

Авторы настоящего изобретения считают, что в качестве показателя необходимо использовать термопластичность угля, которую наблюдают при условиях, которые моделируют окружающую среду, действию которой уголь подвергается в коксовой печи, как описано выше, для более точного регулирования прочности кокса. В частности, авторы настоящего изобретения считают, что важно наблюдать термопластичность при условиях, в которых термопластичный уголь является ограниченным, а также при условиях, которые моделируют перемещение и фильтрацию термопластичного материала в окружающие дефектные структуры. Однако для обычного способа наблюдения имеются проблемы, как рассмотрено ниже.

Когда способ с использованием пластометра Гизелера представляет собой способ наблюдения, в котором уголь набивают в емкость, имеется та проблема, что условия ограничения и проникновения не рассматриваются. Кроме того, этот способ непригоден для наблюдения угля, имеющего высокую текучесть. Причина этого заключается в том, что в случае угля, имеющего высокую текучесть, стержень мешалки вращается вхолостую из-за явления (эффектов Вайссенберга), при котором образуются пустоты вблизи боковой стенки внутри емкости, что приводит к тому, что возникает ситуация, когда правильно оценить текучесть невозможно (например, см. непатентную литературу 1).

Подобным же образом, в случае наблюдения крутящего момента при постоянной скорости вращения, также имеется то несоответствие, что не рассматриваются условия ограничения и проникновения. Кроме того, поскольку этот способ представляет собой наблюдение при постоянной скорости сдвига, правильно оценить термопластичность угля, как описано выше, невозможно.

Устройство для наблюдения динамической вязкоупругости представляет собой устройство, при использовании которого вязкость наблюдают как термопластичность, и посредством которого вязкость может наблюдаться при произвольной скорости сдвига. По этой причине, можно наблюдать вязкость термопластичного угля в коксовой печи, если скорость сдвига при осуществлении наблюдения установлена как значение, которое прикладывается к углю в коксовой печи. Однако обычно сложно наблюдать или предсказывать скорость сдвига, которая приложена к каждой марке угля в коксовой печи.

В случае способа, в котором наблюдают адгезивность угля по отношению к активированному углю или стеклянным шарикам, как термопластичность угля, хотя и предполагается моделирование условий фильтрации в присутствии угля, имеется та проблема, что не рассматривается слой кокса или большие дефекты. Кроме того, имеется также то несоответствие, что наблюдение не осуществляется при условиях ограничения.

В случае способа исследования свойств набухания угля с использованием проницаемого материала в соответствии с патентной литературой 3, хотя и рассматривается перемещение газа и жидкого материала, которые генерируются из угля, имеется та проблема, что не рассматривается перемещение самого термопластичного угля. Это связано с тем, что проницаемость проницаемого материала, который используют в патентной литературе 3, недостаточно большая для того, чтобы термопластичный уголь перемещался. Когда авторы настоящего изобретения осуществляли исследование в соответствии с патентной литературой 3, проникновения термопластичного угля в проницаемый материал не происходило. По этой причине, необходимо рассмотреть новые условия, чтобы сделать возможным проникновение термопластичного угля в проницаемый материал.

Хотя патентная литература 4 описывает также способ исследования свойств набухания, в котором перемещение газа и жидкого материала, которые генерируются из угля, рассматриваются посредством размещения, сходным образом, материала, имеющего каналы, проникающие через всю массу, поверх слоя угля, имеются те проблемы, что имеется не только ограничение на способ нагрева, но и те, что условия оценки явления проникновения в коксовой печи неясны. Кроме того, нельзя сказать, что патентная литература 4 описывает способ получения кокса удовлетворительного качества, поскольку соотношение между явлением проникновения и термопластичными свойствами термопластичного угля неясно, и поскольку нет никаких идей относительно соотношения между явлением проникновения термопластичного угля и качеством кокса.

Как описано выше, при использовании обычных способов, невозможно наблюдать термопластичность угля и спекающей добавки, например, текучесть, вязкость, адгезивность, проницаемость, отношение набухания, когда происходит проникновение, и давление, когда происходит проникновение, при условиях, которые в достаточной степени моделируют окружающую среду, которая окружает термопластичный уголь и спекающую добавку в коксовой печи.

По этой причине, целью настоящего изобретения является, посредством решения проблем обычных способов, описанных выше, создание способа более точной оценки термопластичности угля посредством наблюдения термопластичности угля при условиях, которые в достаточной степени моделируют окружающую среду, которая окружает термопластичный уголь в коксовой печи, и создание способа получения угля определенной марки, имеющего заданное качество, посредством выяснения качества марки угля, который можно идеально использовать для получения высокопрочного кокса с использованием указанного способа оценки.

Решение проблемы

Характеристики настоящего изобретения для решения проблем, описанных выше, будут описаны ниже.

[1] Способ подготовки угля для получения кокса, в котором расстояние проникновения индивидуальной марки угля устанавливают на заданном значении или на значении меньшем, чем заданное, когда эту марку угля подготавливают в качестве материала, который должен использоваться для получения кокса сам по себе или при смешивании с другими марками угля.

[2] Способ подготовки угля для получения кокса, в котором расстояние проникновения одной или нескольких марок угля устанавливают на заданном значении или на значении меньшем, чем заданное, когда множество марок угля смешивают в качестве материалов, которые должны использоваться для получения кокса.

[3] Способ подготовки угля для получения кокса в соответствии с пунктом [1] или [2], в котором максимальную текучесть по Гизелеру марки угля устанавливают на 100 ddpm (делений круговой шкалы в минуту) или более.

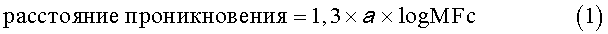

[4] Способ подготовки угля для получения кокса в соответствии с любым из пунктов [1]-[3], в котором заданное значение расстояния проникновения для марки угля, который должен быть подготовлен, определяют с помощью следующего уравнения (1):

где а представляет собой постоянную, которая составляет от 0,7 до 1,0 от коэффициента logMF, полученного с помощью измерения расстояния проникновения, и значения logMF, по меньшей мере, одного из углей, который удовлетворяет условию logMF<2,5, и построения линии регрессии, которая проходит через начало координат, с использованием измеренных значений, и

где MFc представляет собой максимальную текучесть по Гизелеру (ddpm) угля, который должен быть подготовлен.

[5] Способ подготовки угля для получения кокса в соответствии с пунктом [4], в котором а представляет собой постоянную, которая составляет от 0,7 до 1,0 от коэффициента logMF, полученного с помощью измерения расстояния проникновения, и значения logMF, по меньшей мере, одного из углей, который удовлетворяет условию 1,75<logMF<2,50, и получения линии регрессии, которая проходит через начало координат, с использованием измеренных значений.

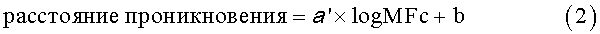

[6] Способ подготовки угля для получения кокса в соответствии с любым из пунктов [1]-[3], в котором заданное значение расстояния проникновения для марки угля, который должен быть подготовлен, определяют с помощью следующего уравнения (2):

где а′ представляет собой постоянную, которая составляет от 0,7 до 1,0 от коэффициента logMF, полученного с помощью измерения расстояния проникновения, и значения logMF, по меньшей мере, одного из углей, который удовлетворяет условию logMF<2,5, и построения линии регрессии, которая проходит через начало координат, с использованием измеренных значений,

где b представляет собой постоянную, определенную с помощью среднего значения стандартного отклонения расстояния проникновения или больше и среднего значения, умноженного на 5, или меньше, когда наблюдение осуществляют множество раз для такого же образца одного или нескольких видов, выбранных из марок углей, которые используют для получения линии регрессии, и

где MFc представляет собой максимальную текучесть по Гизелеру (ddpm) угля, который должен быть подготовлен.

[7] Способ подготовки угля для получения кокса в соответствии с пунктом [6], в котором а′ представляет собой постоянную, которая составляет от 0,7 до 1,0 от коэффициента logMF, полученного с помощью измерения расстояния проникновения, и значения logMF, по меньшей мере, одного из углей, который удовлетворяет условию 1,75<logMF<2,50, и получения линии регрессии, которая проходит через начало координат, с использованием измеренных значений.

[8] Способ подготовки угля для получения кокса в соответствии с любым из пунктов [1]-[3], в котором заданное значение расстояния проникновения составляет 15 мм в соответствии со значением, наблюдаемым, когда образец угля получают посредством измельчения угля таким образом, что частицы, имеющие диаметр 2 мм или меньше, составляют 100% мас., и набивки емкости измельченным углем при плотности набивки 0,8 г/см3 и при толщине слоя 10 мм нагревают до 550°C при скорости нагрева 3°C/мин, при этом нагрузку прикладывают сверху на стеклянные шарики, имеющие диаметр 2 мм, размещенные на образце таким образом, что давление составляет 50 кПа, и наблюдения расстояния проникновения термопластичного образца между стеклянными шариками.

[9] Способ подготовки угля для получения кокса в соответствии с любым из пунктов [1]-[3], в котором заблаговременно определяют множество видов угля, составляющих смесь углей, и устанавливают заданное расстояние проникновения, чтобы оно составляло среднее значение расстояния проникновения этих видов угля, умноженное на 2, или больше.

[10] Способ подготовки угля для получения кокса в соответствии с любым из пунктов [1]-[9], в котором расстояние проникновения индивидуальных марок угля, которые должны быть подготовлены, устанавливают посредством смешивания множества видов угля из разных мест добычи.

[11] Способ подготовки угля для получения кокса в соответствии с любым из пунктов [1]-[9], который включает обработку для уменьшения расстояния проникновения угля посредством размещения угля в атмосфере, состоящей из одного или нескольких из О2, СО2 и Н2О при температуре равной комнатной температуре или выше.

[12] Способ подготовки угля для получения кокса в соответствии с пунктом [11], в котором обработку осуществляют при температуре обработки от 100°C или выше и до 300°C или ниже в течение времени обработки от 1 минуты или больше и до 120 минут или меньше.

[13] Способ подготовки угля для получения кокса в соответствии с пунктом [12], в котором обработку осуществляют при температуре обработки от 180°C или выше и до 200°C или ниже в течение времени обработки от 1 минут или больше и до 30 минут или меньше.

Положительные эффекты изобретения

В соответствии с настоящим изобретением, уголь, который можно идеально использовать для получения высокопрочного металлургического кокса, может быть получен с использованием наблюдаемой величины, которая делает возможной оценку термопластичности угля, то есть, так сказать, с использованием расстояния проникновения термопластичного материала в дефектную структуру, которое наблюдают при условиях, которые моделируют влияние дефектной структуры, окружающей пластичный слой угля, в коксовой печи, в частности, трещин, существующих в слое кокса рядом с пластичным слоем, и которые соответствующим образом моделируют условия ограничений окружающих термопластичный материал в коксовой печи.

Краткое описание чертежей

Фиг.1 представляет собой технологическую схему, иллюстрирующую пример устройства для наблюдения термопластичности при постоянной нагрузке, которую прикладывают к образцу, который должен использоваться в настоящем изобретении, и с материалом, имеющим сквозные отверстия сверху донизу.

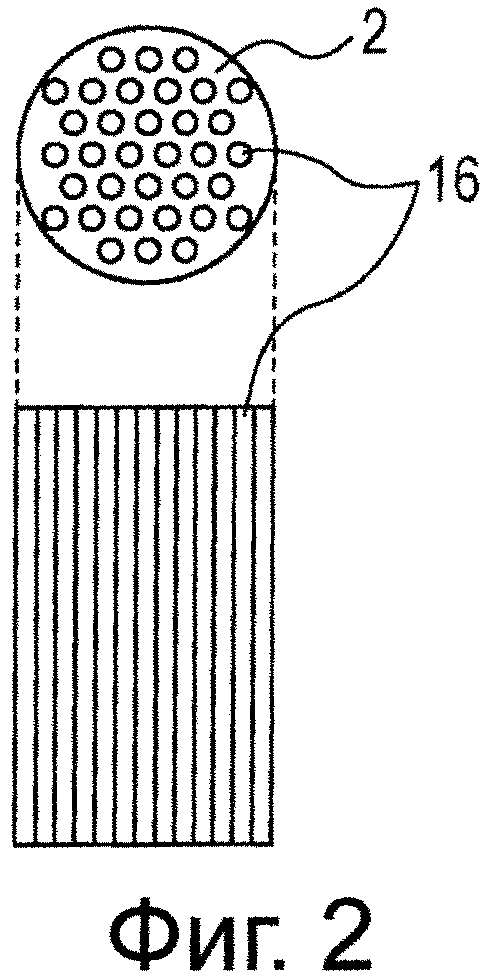

Фиг.2 представляет собой схематическое изображение, иллюстрирующее пример материала, имеющего сквозные отверстия сверху донизу, который должен использоваться в настоящем изобретении, который имеет сквозные отверстия с круглым поперечным сечением, проходящие через все тело.

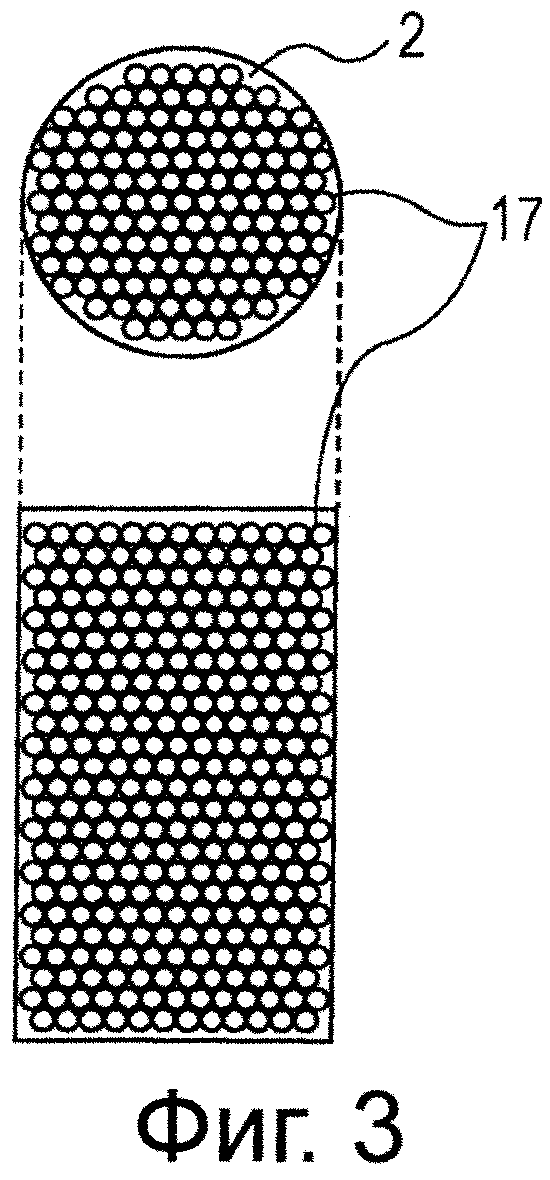

Фиг.3 представляет собой схематическое изображение, иллюстрирующее пример материала, имеющего сквозные отверстия сверху донизу, который должен использоваться в настоящем изобретении, который имеет слой набивки из сферических частиц.

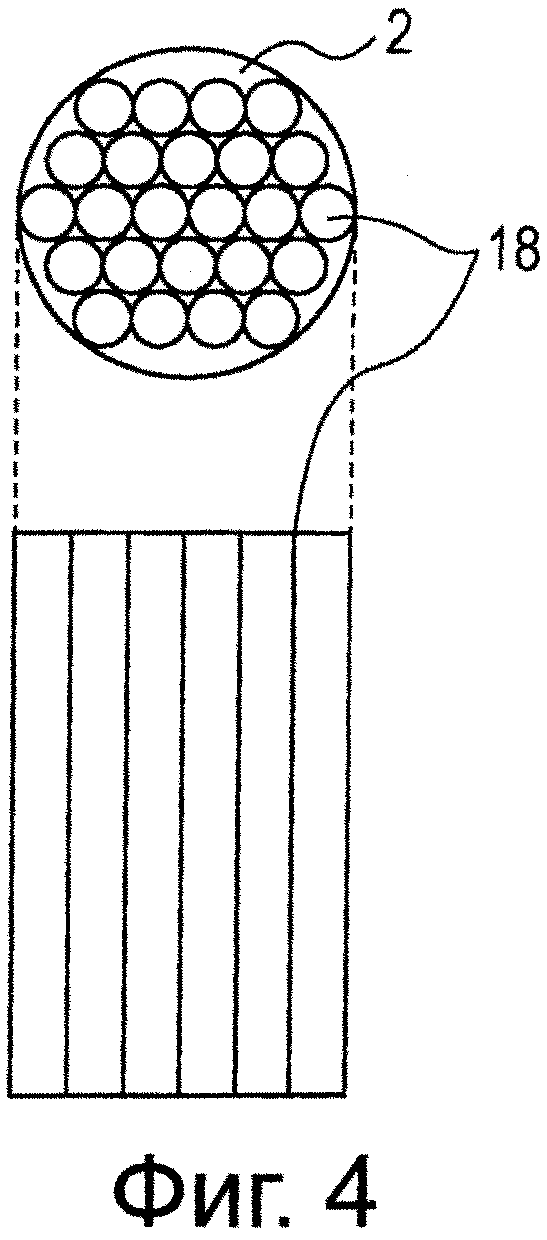

Фиг.4 представляет собой схематическое изображение, иллюстрирующее пример материала, имеющего сквозные отверстия сверху донизу, который должен использоваться в настоящем изобретении, который имеет слой, заполненный цилиндрическими телами.

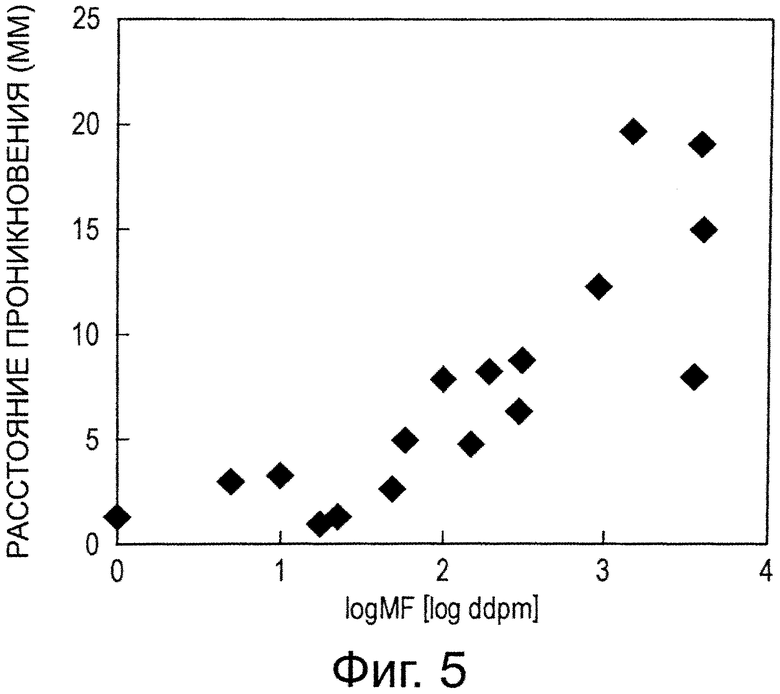

Фиг.5 представляет собой график, иллюстрирующий результаты наблюдения расстояния проникновения термопластичного материала угля.

Фиг.6 представляет собой график, иллюстрирующий позиционное соотношение расстояния проникновения и максимальной текучести кокса А и кокса F, которые используют в примере 1, и области расстояния проникновения и максимальной текучести, соответствующей (а).

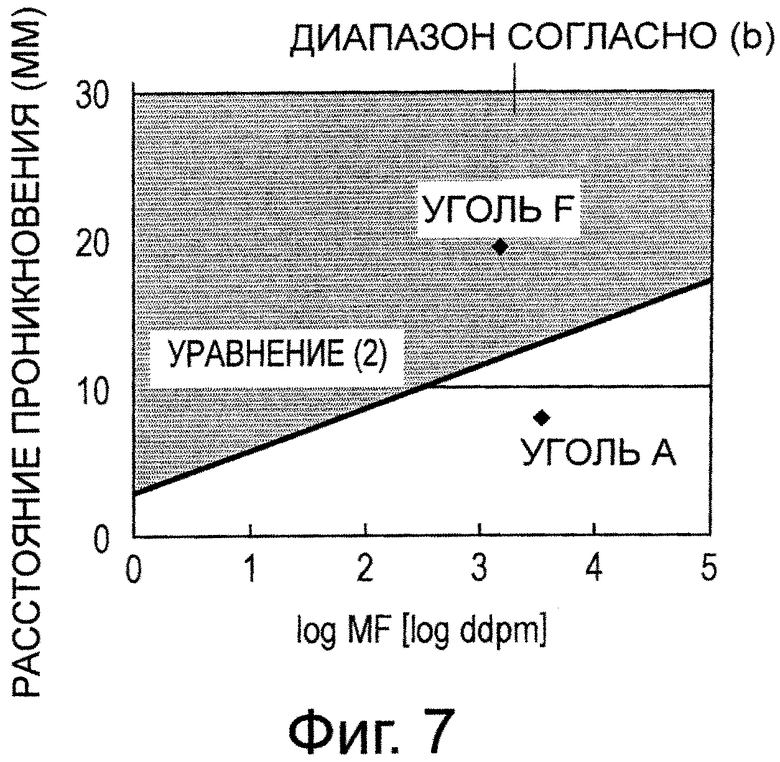

Фиг.7 представляет собой график, иллюстрирующий позиционное соотношение расстояния проникновения и максимальной текучести кокса А и кокса F, которые используют в примере 1, и области расстояния проникновения и максимальной текучести, соответствующей (b).

Фиг.8 представляет собой технологическую схему, иллюстрирующую пример устройства для наблюдения термопластичности, имеющего объем, который поддерживают постоянным для образца в соответствии с настоящим изобретением и для материала, имеющего сквозные отверстия, проходящие сверху донизу.

Осуществление изобретения

Как правило, кокс получают посредством коксования смеси углей, которую получают посредством смешивания множества марок угля различного качества. Уголь обычно транспортируют после того, как качество каждой марки будет приведено в соответствие стандарту качества, указанному в торговом контракте и т.п., на месте добычи угля. Качество ограничивается качеством добываемого угля, и, даже если уголь добывают из одной и той же угольной шахты, качество угля зависит от конкретного места добычи и от обработки, осуществляемой после добычи, и не всегда является одинаковым.

Авторы настоящего изобретения обнаружили, что "расстояние проникновения", которое стало возможно наблюдать с помощью нового способа наблюдения и которое представляет собой новый показатель оценки термопластичности, представляет собой показатель, превосходящий обычные показатели для контроля прочности кокса. Затем, по результатам исследований способа подготовки материала марки угля, имеющего термопластичность, которая считается предпочтительной, при использовании нового способа оценки, обнаружено, что можно получать уголь, имеющий предпочтительные свойства, посредством объединения марок угля, имеющих различные свойства, и посредством осуществления идеальной обработки угля, и, как следствие, настоящее изобретение было завершено. Описание наблюдения "расстояния проникновения" будет описано ниже.

Фиг.1 иллюстрирует пример устройства для наблюдения термопластичности (расстояния проникновения) в соответствии с настоящим изобретением. Фиг.1 иллюстрирует устройство в случае, когда образец угля нагревают при постоянной нагрузке, которую прикладывают к углю и к материалу, имеющему сквозные отверстия, проходящие сверху донизу. Образец 1 получают посредством набивки угля в нижнюю часть емкости 3, а затем материал 2, имеющий сквозные отверстия, проходящие сверху донизу, помещают поверх образца 1. Образец 1 нагревают до температуры, при которой образец начинает размягчаться и плавиться, или до более высокой температуры, таким образом, что образец 1 проникает в материал 2, имеющий сквозные отверстия, проходящие сверху донизу, а затем наблюдают расстояние проникновения. Нагрев осуществляют в атмосфере инертного газа. В настоящем документе, инертный газ относится к газу, который не взаимодействует с углем при температуре в том диапазоне, в котором осуществляют наблюдение, и репрезентативные примеры инертного газа включают газообразный аргон, газообразный гелий и газообразный азот. Расстояние проникновения можно наблюдать при условиях, при которых осуществляют нагрев, при этом объем угля и материала, имеющего сквозные отверстия, проходящие сверху донизу, поддерживают постоянным. Фиг.8 иллюстрирует пример устройства для наблюдения термопластичности (расстояния проникновения) в этом случае.

В случае, когда нагрев осуществляют при постоянной нагрузке, прикладываемой к образцу 1 и материалу 2, имеющему сквозные отверстия, проходящие сверху донизу, образец 1 демонстрирует набухание или усадку и материал 2, имеющий сквозные отверстия, проходящие сверху донизу, перемещается по вертикали.

По этой причине, можно наблюдать отношение набухания для материала 2, имеющего сквозные отверстия, проходящие сверху донизу, когда происходит проникновение. Как иллюстрирует фиг.1, стержень 13 для детектирования, используемый для определения отношения набухания, помещают поверх материала 2, имеющего сквозные отверстия, проходящие сверху донизу, массу 14 для приложения нагрузки на образец помещают поверх стержня 13 для детектирования, используемого для определения отношения набухания, сенсор 15 смещения помещают поверх массы 14, а затем наблюдают отношение набухания. Пригодным для использования является сенсор 15 смещения, который может наблюдать отношение набухания в диапазоне набухания образца (от -100% до 300%). Предпочтительно, чтобы использовался оптический сенсор смещения, поскольку сенсор смещения бесконтактного типа является пригодным для использования в случае, когда необходимо, чтобы внутренне пространство системы нагрева поддерживалось в атмосфере инертного газа. Предпочтительно, чтобы в качестве атмосферы инертного газа использовалась атмосфера азота. В случае, когда материал 2, имеющий сквозные отверстия, проходящие сверху донизу, имеет слой набивки из сферических частиц, является предпочтительным, чтобы пластинка помещалась между материалом 2, имеющим сквозные отверстия, проходящие сверху донизу, и стержнем 13 для детектирования, используемым для определения отношения набухания, поскольку имеется возможность того, что стержень 13 для детектирования, используемый для определения отношения набухания, может погружаться в слой частиц. Относительно нагрузки, которая должна прикладываться к образцу, является предпочтительным, чтобы нагрузка равномерно прикладывалась сверху на материал, имеющий сквозные отверстия, проходящие сверху донизу, и чтобы давление от 5 кПа до 80 кПа прикладывалось ко всей площади верхней поверхности материала, имеющего сквозные отверстия, проходящие сверху донизу, более предпочтительно, от 15 кПа до 55 кПа, наиболее предпочтительно, от 25 кПа до 50 кПа. Хотя предпочтительно, чтобы это давление устанавливалось на основе давления набухания слоя пластичного материала в коксовой печи, по результатам исследования воспроизводимости результатов наблюдения и на основе статистической мощности детектирования различий между различными марками углей, обнаружено, что давление примерно от 25 кПа до 50 кПа, которое скорее выше, чем давление набухания в реальной коксовой печи, является наиболее предпочтительным в качестве условий наблюдения.

Относительно средств нагрева, предпочтительно использовать такие средства, чтобы нагрев мог осуществляться при заданной скорости нагрева, с наблюдением при этом температуры образца. Конкретные примеры включают электрическую печь, внешнюю систему нагрева, которая объединяет электропроводящую емкость и высокочастотную индукционную установку, и систему внутреннего нагрева, такую как микроволновой нагрев. В случае, когда используют систему внутреннего нагрева, необходимо некоторое устройство для получения равномерного распределения температуры внутри образца, и предпочтительно, например, принять меры для повышения термоизолирующих свойств емкости.

Относительно скорости нагрева, необходимо, чтобы скорость нагрева была равна скорости нагрева угля в коксовой печи, для моделирования термопластичных свойств угля и спекающей добавки в коксовой печи. Поскольку скорость нагрева угля в диапазоне температур для получения термопластичности изменяется в зависимости от положения в коксовой печи и от условий работы и составляет примерно от 2°С/мин до 10°С/мин, предпочтительно, чтобы скорость нагрева при моделировании составляла от 2°С/мин до 4°С/мин, что составляет примерно среднее значение реальной скорости нагрева, более предпочтительно, примерно 3°С/мин. Однако, в случае угля, имеющего низкую текучесть, такого как некоксующийся или слабо коксующийся уголь, имеется возможность того, что расстояние проникновения и набухание для скорости нагрева 3°С/мин будут слишком маленькими для детектирования. Хорошо известно, что текучесть угля, наблюдаемая при использовании пластометра Гизелера, увеличивается при осуществлении нагрева с высокой скоростью нагрева. По этой причине, например, в случае угля, у которого расстояние проникновения составляет 1 мм или меньше, наблюдение можно осуществлять при более высокой скорости нагрева от 10°С/мин до 1000°C/мин, для увеличения чувствительности детектирования.

Относительно диапазона температур для нагрева, является пригодным для использования осуществление нагрева в диапазоне температур, соответствующих термопластичности, поскольку целью наблюдения является оценка термопластичности угля и спекающей добавки. Является пригодным для использования, с учетом диапазона температур, соответствующих термопластичности угля для получения кокса и спекающей добавки, чтобы нагрев осуществляли при температуре в диапазоне от 0°C (комнатная температура) до 550°C при заданной скорости нагрева, предпочтительно, от 300°C до 550°C, что представляет собой диапазон температур, соответствующих термопластичности угля.

Предпочтительно, чтобы коэффициент проницаемости материала, имеющего сквозные отверстия, проходящие сверху донизу, наблюдался или вычислялся заранее. Примеры форм материала включают сплошной материал, имеющий сквозные отверстия через все тело, и слой набивки из частиц. Примеры сплошного материала, имеющего сквозные отверстия через все тело, включают материал, имеющий отверстия 16 с круглым поперечным сечением, проходящие через все тело, как иллюстрируется на фиг.2, материал, имеющий прямоугольные отверстия, проходящие через все тело, и материал, имеющий отверстия правильной формы, проходящие через все тело. Примеры слоя набивки из частиц грубо классифицируются на слой набивки из сферических частиц и слой набивки из несферических частиц. Примеры слоя набивки из сферических частиц включают слой, набитый частицами 17 набивки из шариков, как иллюстрируется на фиг.3, и примеры слоя набивки из несферических частиц, включают слой набивки из частиц правильной формы и слой с набивкой из плотноупакованных цилиндров 18, как иллюстрируется на фиг.4. Предпочтительно, чтобы коэффициент проницаемости материала был настолько однородным, насколько это возможно, для достижения воспроизводимости наблюдения, и чтобы вычисление коэффициента проницаемости было простым для достижения удобства наблюдения. По этой причине, является предпочтительным, чтобы в качестве материала, имеющего сквозные отверстия, проходящие сверху донизу, использовался слой набивки из сферических частиц. Нет каких-либо конкретных ограничений относительно материала, выбираемого в качестве материала, имеющего сквозные отверстия, проходящие сверху донизу, постольку, поскольку материал пренебрежимо мало деформируется и не взаимодействует с углем при температуре в диапазоне температур, соответствующих термопластичности угля, в частности, 600°C или ниже. В дополнение к этому, предпочтительно, чтобы высота материала была достаточно большой с тем, чтобы позволить расплавленному углю проникать в материал, и, в случае, когда нагревают слой угля, имеющий толщину от 5 мм до 20 мм, является пригодным для использования, чтобы высота материала составляла примерно от 20 мм до 100 мм.

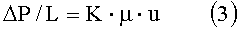

Необходимо, чтобы коэффициент проницаемости материала, имеющего сквозные отверстия, проходящие сверху донизу, устанавливался на основе оцененного значения коэффициента проницаемости для больших дефектов, существующих в слое кокса. Авторы настоящего изобретения осуществили исследования относительно того, какое значение коэффициента проницаемости является особенно предпочтительным для настоящего изобретения, включая исследование фактора конфигурации больших дефектов и оценку размеров больших дефектов, и в результате, обнаружили, что случай, когда коэффициент проницаемости составляет от 1×108 м-2 до 2×109 м-2, является идеальным. Этот коэффициент проницаемости получают на основе закона Дарси, который выражается уравнением (3), описанным ниже.

где ΔP обозначает потерю давления в материале, имеющем сквозные отверстия, проходящие сверху донизу [Па], L обозначает высоту материала [м], K обозначает коэффициент проницаемости [м-2], µ обозначает вязкость текучей среды [Па·сек] и u обозначает скорость текучей среды [м/сек]. Например, в случае, когда в качестве материала, имеющего сквозные отверстия, проходящие сверху донизу, используют слой набивки из стеклянных шариков, имеющих постоянный размер частиц, предпочтительно выбирать стеклянные шарики, имеющие диаметр примерно от 0,2 мм до 3,5 мм, наиболее предпочтительно, 2 мм.

Уголь и спекающая добавка, которые должны использоваться для образца для наблюдения, измельчаются заблаговременно, а затем компактируются с получением заданной плотности набивки и заданной толщины. Хотя размер измельченных частиц может устанавливаться, чтобы он был эквивалентен размеру угля, который должен загружаться в коксовую печь (пропорция частиц, имеющих размер частиц 3 мм или меньше по отношению к общему количеству частиц, составляет примерно от 70% мас. до 80% мас.), и хотя является предпочтительным, чтобы измельчение осуществлялось таким образом, чтобы пропорция частиц, имеющих размер частиц 3 мм или меньше по отношению к общему количеству частиц составляла 70% мас. или более, особенно предпочтительно использовать измельченный материал, который состоит только из частиц, имеющих размер частиц 2 мм или меньше, из тех соображений, что наблюдение осуществляют в небольшом устройстве. Хотя плотность набивки измельченного материала можно устанавливать, чтобы она составляла от 0,7 до 0,9 г/см3, в соответствии с плотностью набивки в коксовой печи, по результатам исследований воспроизводимости статистической мощности детектирования, обнаружено, что предпочтительно устанавливать плотность набивки измельченного материала, чтобы она составляла 0,8 г/см3. В дополнение к этому, хотя толщину набивки можно устанавливать, чтобы она составляла от 5 мм до 20 мм, на основании толщины термопластичного слоя в коксовой печи, по результатам исследований воспроизводимости и статистической мощности детектирования, обнаружено, что предпочтительно устанавливать толщину набивки, чтобы она составляла 10 мм.

Репрезентативные условия наблюдения расстояния проникновения, описанные выше, представляют собой следующее:

(1) уголь или спекающую добавку измельчают таким образом, что пропорция частиц, имеющих размер частиц 2 мм или меньше, по отношению к общему количеству частиц составляет 100% мас., затем получают образец посредством набивки измельченного угля или спекающей добавки при плотности набивки 0,8 г/см3 и при толщине 10 мм, затем

(2) стеклянные шарики, имеющие диаметр 2 мм, размещают поверх образца с толщиной, равной расстоянию проникновения или превышающей его (обычно с толщиной 80 мм), затем

(3) образец нагревают от комнатной температуры до 550°C при скорости нагрева 3°C/мин в атмосфере инертного газа, при этом нагрузку 50 кПа прикладывают сверху к стеклянным шарикам, а затем

(4) наблюдают расстояние проникновения расплавленного образца в слой стеклянных шариков.

Исходно является предпочтительным, чтобы расстояние проникновения термопластичного материала угля и спекающей добавки всегда наблюдалось непрерывно. Однако непрерывное наблюдение является сложным, из-за влияния пека, который генерируется из образца. Явления набухания и проникновения угля, вызываемые нагревом, являются необратимыми, и после возникновения набухания и проникновения, формы, образующиеся при набухании и проникновении, сохраняются даже после того как происходит охлаждение. По этой причине, является приемлемым охлаждение емкости в целом после окончания проникновения расплавленного угля, и оценку того, насколько далеко расплавленный уголь проникает при нагреве, осуществляют посредством наблюдения расстояния проникновения после того, как происходит охлаждение. Например, можно извлекать материал, имеющий сквозные отверстия, проходящие сверху донизу, из емкости после того, как происходит охлаждение, и непосредственно измерять расстояния проникновения с использованием микрометра с нониусом или линейки. В дополнение к этому, в случае, когда в качестве материала, имеющего сквозное отверстия сверху донизу, используют частицы, термопластичный материал, который проникает в поры между частицами, делает все частицы в части с проникновением слипшимися друг с другом. По этой причине, массу частиц, которые слиплись друг с другом, можно получить как разницу между исходной массой слоя набивки из частиц и массой частиц, которые не слиплись друг с другом, после того как проникновение закончилось, затем, если соотношение между массой и высотой слоя набивки из частиц получено заблаговременно, расстояние проникновения можно вычислить по массе частиц, которые слиплись друг с другом.

Преимущества расстояния проникновения, описанные выше, как предполагается, в принципе основаны не только на способе наблюдения, в котором моделируются условия в коксовой печи, но также выясняются с помощью результатов исследования влияния расстояния проникновения на прочность кокса. В самом деле, с использованием способа оценки в соответствии с настоящим изобретением, выясняется, что имеются различия в расстояниях проникновения между марками углей, имеющих примерно равные значения logMF (десятичный логарифм максимальной текучести по Гизелеру), и подтверждается, что в случае, когда кокс получают посредством смешивания марок углей, имеющих различные расстояния проникновения, имеется влияние различных расстояний проникновения на прочность кокса.

Считается, что уголь, имеющий более высокую текучесть, является более эффективным для получения частиц угля, которые слипаются друг с другом, на основе оценки термопластичности, наблюдаемой с использованием обычного способа с использованием пластометра Гизелера. С другой стороны, по результатам исследований соотношения между расстоянием проникновения и прочностью кокса, обнаружено, что, в случае, когда подмешивается уголь, имеющий слишком большое расстояние проникновения, прочность кокса является более низкой, чем ожидалось на основе среднего значения для смеси углей, поскольку образуются большие дефекты и структура, состоящая из тонких стенок пор, когда осуществляют получение кокса. Предполагается, что это связано с тем, что частицы угля, имеющего слишком большое расстояние проникновения, оставляют большие поры в месте, где существовали сами частицы, из-за значительного проникновения в окружающие частицы угля. В частности, обнаружено, что количество дефектов в коксе, оставляемых углем, имеющим высокую текучесть, на основе оценки термопластичности с использованием пластометра Гизелера, изменяется в зависимости от расстояния проникновения угля. Подобным же образом, это соотношение обнаружено для спекающей добавки.

Из результатов тщательных исследований авторов настоящего изобретения, обнаружено, что диапазоны расстояний проникновения угля и спекающей добавки, которые вызывают уменьшение прочности кокса, когда уголь и спекающую добавку смешивают в материале для получения кокса, указываются в 4 случаях (а)-(d), как описано ниже.

(a) Диапазон расстояний проникновения должен определяться следующим уравнением.

расстояние проникновения > 1,3×а×logMFc,

где а представляет собой постоянную, определяемую по коэффициенту logMF, умноженному на величину в диапазоне от 0,7 или более и до 1,0 или меньше, когда линия регрессии с пересечением в начале координат строится для наблюдаемых значений расстояния проникновения и значений logMF для одного или нескольких видов угля и спекающей добавки, значение logMF которых меньше чем 2,5, и MFc представляет собой максимальную текучесть по Гизелеру (ddpm) угля, расстояние проникновения которого должно быть оценено.

(b) Диапазон расстояния проникновения должен определяться следующим уравнением.

расстояние проникновения > а′×logMFc+b,

где а′ представляет собой постоянную, определяемую коэффициентом десятичного логарифма максимальной текучести по Гизелеру logMF, умноженным на величину в диапазоне от 0,7 или более и до 1,0 или меньше, когда линия регрессии с пересечением в начале координат строится для наблюдаемых значений расстояния проникновения и значений logMF для одного или нескольких видов угля и спекающей добавки, logMF которых меньше чем 2,5, где b представляет собой постоянную, определяемую с помощью среднего значения стандартного отклонения расстояния проникновения или больше и среднего значения, умноженного на 5, или меньше, когда наблюдение осуществляют множество раз для такого же образца одного или нескольких видов, выбранных из марок угля, которые используют для получения линии регрессии, и где MFc представляет собой максимальную текучесть по Гизелеру (ddpm) угля, расстояние проникновения которого должно быть оценено.

(c) Расстояние проникновения устанавливается, чтобы оно было больше чем простое среднее значение для значений марок углей, содержащихся в смеси углей, умноженное на 2, в случае, когда марки углей, которые должны использоваться для получения кокса, можно определить заблаговременно.

(d) Расстояние проникновения устанавливают, чтобы оно было больше чем 15 мм в выражении через наблюдаемое расстояние проникновения, посредством получения образца с помощью измельчения угля до размера частиц 2 мм или меньше и посредством набивки измельченного угля в емкость при плотности набивки 0,8 г/см3 и при толщине 10 мм, используя затем стеклянные шарики, имеющие диаметр 2 мм, в качестве материала, имеющего сквозные отверстия, проходящие через всю массу, нагревая затем образец при скорости нагрева 3°C/мин до температуры 550°C, при этом прикладывают нагрузку 50 кПа, а затем наблюдая расстояние проникновения термопластичного образца в слой стеклянных шариков.

В настоящем документе, причина того, почему описаны 4 вида способов (а)-(d) для определения контрольного значения, как описано выше, заключается в том, что обнаружено, что расстояние проникновения изменяется в зависимости от установленных условий наблюдения, таких как нагрузка, скорость нагрева, вид материала, имеющего сквозные отверстия, проходящие через всю массу, и конфигурация устройства, и что способы (а)-(с) для определения контрольного значения являются эффективными по результатам исследований, с учетом того, что могут встречаться случаи условий, отличных от условий в соответствии с настоящим изобретением.

В дополнение к этому, постоянные а и а′, которые, соответственно, используют для определения диапазона в соответствии с (а) и (b), определяются с помощью коэффициента logMF, умноженного на величину в диапазоне от 0,7 до 1,0, когда линия регрессии с пересечением в начале координат строится для наблюдаемых значений расстояния проникновения и значений logMF для одного или нескольких видов угля, у которых значения logMF меньше чем 2,5. Это связано с тем, что, хотя в диапазоне значений logMF меньших, чем 2,5 имеется принципиальная возможность положительной корреляции между максимальной текучестью и расстоянием проникновения угля, в случае марки угля, который вызывает уменьшение прочности, расстояние проникновения значительно отклоняется положительно от этой корреляции. Авторы настоящего изобретения, по результатам тщательных исследований, обнаружили, что марка угля, соответствующая диапазону значений, превышающих в 1,3 раза или более расстояние проникновения, которое определяют в соответствии со значением logMF для этой марки угля, с использованием уравнения регрессии, описанного выше, представляет собой марку угля, который вызывает уменьшение прочности, и решили определить диапазон в соответствии с (а). В дополнение к этому, авторы настоящего изобретения обнаружили, что марка угля, соответствующая диапазону расстояний проникновения больших, чем значение, которое определяют посредством добавления 1-5-кратного стандартного отклонения, которое получают, когда осуществляют многократное наблюдение такого же образца, к уравнению регрессии, описанному выше, представляет собой марку угля, который вызывает уменьшение прочности, и решили указать этот диапазон, как описано в (b), для детектирования марки угля, которая положительно отклоняется от корреляционного уравнения больше чем на ошибку наблюдения. По этой причине, является пригодным для использования то, что величина, превышающая в 1-5 раз стандартное отклонение, которое получают, когда осуществляют многократное наблюдение множеств на таком же образце, используют в качестве постоянной b, и b составляет примерно от 0,6 мм до 3,0 мм при условиях наблюдения в соответствии с настоящим изобретением. В настоящем документе, оба уравнения определяют диапазон расстояний проникновения, и уголь, соответствующий им, вызывает уменьшение прочности, на основе значения logMF угля. Это связано с тем, что поскольку, как правило, расстояние проникновения больше для больших значений MF, важно, насколько далеко расстояние проникновения отклоняется от этой корреляции. В этой связи, можно использовать способ линейной регрессии с помощью хорошо известного способа наименьших квадратов для получения линии регрессии. Предпочтительно, чтобы количество марок угля было настолько большим, насколько это возможно, поскольку, чем больше это количество, тем меньше ошибка. В частности, является понятным, что линию регрессии получают при использовании одной или нескольких марок углей в диапазоне logMF от больших чем 1,75 и до меньших чем 2,50, поскольку расстояние проникновения для марки угля с малым значением MF является малым, что приводит к получению ошибки, которая имеет тенденцию к увеличению.

Причина того, почему указаны диапазоны а, а′ и b, связана с тем, что уголь, который вызывает уменьшение прочности, можно с определенностью детектировать, делая эти значения меньше, и с тем, что значения могут устанавливаться в соответствии с рабочими требованиями. Однако если эти значения становятся слишком малыми, возникают те проблемы, что слишком много видов угля оцениваются, как имеющие отрицательное воздействие на прочность кокса, и что уголь, который не вызывает уменьшения прочности, ошибочно принимают за уголь, который вызывает уменьшение прочности. По этой причине, предпочтительно, чтобы а и а′ устанавливались как крутизна линии регрессии, умноженная на величину в диапазоне от 0,7 или больше и до 1,0 или меньше, и чтобы b устанавливалось как 1-5-кратное стандартное отклонение, которое получают, когда осуществляют многократное наблюдение для такого же образца.

В случае, когда уголь, имеющий расстояние проникновения, соответствующее диапазону в соответствии с (а)-(d), описанному выше, используют в качестве материала угля для кокса (угля для получения кокса) в обычном способе остаются большие дефекты и структура, состоящая из тонких стенок пор, образуется при получении кокса, что приводит к уменьшению прочности кокса. По этой причине, является простой и эффективной, в качестве способа достижения прочности кокса, подготовка индивидуальных марок угля таким образом, чтобы расстояние проникновения марок углей являлось настолько малым, насколько это возможно, и использование настолько большого количества такого вида марки угля, насколько это возможно.

Среди способов подготовки угля для получения кокса одной марки, имеющей предпочтительные свойства, описанные выше, проще всего смешать множество видов угля, имеющих различные расстояния проникновения. Авторы настоящего изобретения, по результатам исследований расстояния проникновения в случае, когда смешивают множество видов угля, имеющих различное качество, обнаружили, что среднее значение расстояний проникновения угля, взвешенных с помощью отношений смешивания угля, в принципе равно наблюдаемому значению расстояния проникновения смеси углей, и завершили способ установления расстояния проникновения угля для получения кокса. Однако предпочтительно, чтобы расстояние проникновения смеси углей, в конечном счете, определялось с помощью наблюдаемого значения, поскольку имеется неизбежный разброс между взвешенными средними значениями и наблюдаемыми значениями, и в случае, когда наблюдаемое расстояние проникновения находится вне диапазона в соответствии с настоящим изобретением, является приемлемым регулировать расстояние проникновения посредством дополнительного добавления марки угля, имеющего меньшее расстояние проникновения, или, если это возможно, посредством уменьшения отношения смешивания марки угля, имеющего большое расстояние проникновения.

В дополнение к этому, расстояние проникновения угля может также уменьшаться и устанавливаться посредством нагрева угля на воздухе или посредством оставления угля при комнатной температуре в течение продолжительного времени. Этот вид обработки называют окислением или выветриванием угля, при котором расстояние проникновения угля для получения кокса может быть уменьшено посредством изменения степени окисления с помощью регулирования условий окисления, таких как температура, время обработки и содержание кислорода. Хотя до сегодняшнего дня считалось, что окисление угля является неблагоприятным явлением, которое вызывает ухудшение коксующих свойств, большим преимуществом настоящего изобретения является то, что обнаружено, что возможно определить предпочтительную степень окисления с использованием расстояния проникновения, что является новым свойством, и улучшить качество угля, регулируя степень окисления. В дополнение к этому, обнаружено, что расстояние проникновения может быть уменьшено посредством термической обработки при температуре 250°С или выше даже в отсутствие кислорода. Как правило, известно, что скорость распространения выветривания угля зависит от содержания кислорода, давления (атмосферного давления), температуры, размера частиц угля, содержания воды в угле, и так далее. Является пригодным для использования, чтобы факторы выветривания, описанные выше, регулировались по необходимости, когда уголь выветривается для регулирования значений расстояния проникновения и максимальной текучести.

Авторы настоящего изобретения осуществили эксперименты, в которых уголь выветривается посредством изменения факторов выветривания, описанных выше, и обнаружили, что скорости уменьшения расстояния проникновения и максимальной текучести зависят от условий выветривания. Конкретный способ для этого будет описан ниже.

Необходимо, чтобы атмосфера, в которой происходит выветривание, представляла собой окислительную атмосферу. В настоящем документе, окислительная атмосфера относится к атмосфере, которая содержит кислород или материал, имеющий возможность диссоциации кислорода и окисления. Хотя имеются бесчисленные примеры таких условий, атмосфера газа, содержащего О2, СО2 и Н2О, является предпочтительной. При использовании газовой атмосферы, легко регулировать мощность окисления посредством регулирования содержания окислительного газа и давления, и можно произвольным образом устанавливать время обработки, поскольку ход окисления может быть прекращен без задержки посредством замены атмосферы инертным газом после осуществления обработки. При этом чем выше содержание окислительного газа и чем выше давление, тем выше скорость осуществления выветривания. С другой стороны, атмосфера окислительной жидкости не является предпочтительной с точки зрения регулирования хода выветривания, поскольку сложно отделить жидкость от угля и коксующей добавки непосредственно после осуществления обработки выветривания.

В дополнение к этому, окислительная атмосфера, которая может быть получена с наименьшими затратами, легче всего и в самом большом количестве, представляет собой воздух в атмосфере Земли. По этой причине, предпочтительно использовать воздух в атмосфере Земли как окислительную атмосферу в случае, когда желательной является промышленная обработка в большом количестве.

Обработка выветривания может осуществляться при любой температуре в диапазоне от комнатной температуры, при которой происходит явление выветривания угля, до температуры чуть ниже температуры, при которой уголь начинает размягчаться и плавиться. Необходимое время обработки меньше при более высокой температуре обработки, поскольку скорость осуществления выветривания больше при более высокой температуре. Авторы настоящего изобретения, по результатам исследований влияния температуры обработки на свойства выветренного угля, обнаружили, что отношение скорости уменьшения расстояния проникновения выветренного угля к скорости уменьшения максимальной текучести больше для более высокой температуры обработки. То есть, так сказать, для более высокой температуры выветривания является более возможным предпочтительное уменьшение расстояния проникновения выветренного угля, при этом уменьшение максимальной текучести подавляется настолько, насколько это возможно. По этой причине, обнаружено, что высокая температура и короткое время являются эффективными в качестве предпочтительных условий для температуры обработки и времени обработки.

С другой стороны, в случае, когда уголь выветривается быстро, имеется необходимость в принятии мер в предотвращении самопроизвольного возгорания, таких как заводнение, поскольку имеется возможность самопроизвольного возгорания из-за окислительного генерирования тепла. В дополнение к этому, если температура обработки является слишком высокой, трудно осуществлять контроль свойств после выветривания, поскольку скорость осуществления выветривания является слишком большой. Кроме того, поскольку уголь начинает выделять летучие вещества из-за пиролиза при температуре около 300°C или выше, термопластичность угля изменяется. Кроме того, когда осуществляют обработку выветривания в диапазоне температур, в котором выделяются летучие вещества, в условиях, в которых газ нагревается в окислительной атмосфере, существует горючий газ, что приводит к возникновению опасности взрыва.

По причине, описанной выше, предпочтительно, чтобы температура обработки, при которой происходит выветривание, устанавливалась таким образом, чтобы она оставляла от 100°C или выше и до 300°C или ниже и чтобы время обработки устанавливалось таким образом, чтобы оно составляло от 1 минуты или более и до 120 минут или меньше. Наиболее предпочтительным является, чтобы температура обработки, при которой происходит выветривание, устанавливалась таким образом, чтобы она составляла от 180°C или выше и до 220°C или ниже и чтобы время обработки устанавливалось таким образом, чтобы оно составляло от 1 минуты или больше и до 30 минут или меньше.

В этой связи, уголь для получения кокса одной марки определяют как единицу угля для получения кокса, который считается одной партией, когда уголь принимают на коксохимическом заводе. Значение рассмотрения угля как одной партии включает выражение свойств партии в целом с помощью репрезентативных анализируемых значений, которые получают посредством отбора образцов из партии, складирование угля как отдельной партии на угольном дворе, помещение угля в один и тот же угольный бункер и рассмотрение угля как отдельной партии или отдельной марки в торговом контракте. По этой причине, когда подготавливают уголь для получения кокса в соответствии с настоящим изобретением, смесь углей, которую смешивают на стадии до приема угля на коксохимическом заводе, определяют как одну марку, в то время как такая обработка, как смешивание угля после того, как уголь принимают на коксохимическом заводе, не включается в такое определение.

Как описано выше, диапазон качества угля, который можно идеально использовать в качестве материала для получения кокса, будет выяснен и подготовка такого угля станет возможной с помощью настоящего изобретения. Можно производить кокс высокого качества при использовании материала, полученного при использовании способа в соответствии с настоящим изобретением.

Примеры

Пример 1

Наблюдают расстояния проникновения для 18 видов угля и одного вида спекающей добавки. Свойства используемого угля и спекающей добавки приведены в таблице 1. В настоящем документе, Ro обозначает средний максимум показателя отражения витринитного угля в соответствии с JIS М 8816, logMF обозначает десятичный логарифм максимальной текучести по Гизелеру, наблюдаемый при использовании способа с использованием пластометра Гизелера, и летучие вещества (VM) и зола представляют собой значения, наблюдаемые при использовании способов для конечного анализа в соответствии с JIS M 8812.

Расстояние проникновения наблюдают при использовании устройства, которое иллюстрируются на фиг.1. Когда используют способ высокочастотного индукционного нагрева в качестве способа нагрева, узел 8 нагрева на фиг.1 представляет собой высокочастотную индукционную нагревательную катушку, и графит, который представляет собой диэлектрический материал, используют в качестве материала емкости 3. Диаметр емкости составляет 18 мм, и высота емкости составляет 37 мм, и стеклянные шарики используют в качестве материала, имеющего сквозные отверстия, проходящие сверху донизу. Образец угля, 2,04 г, который измельчен до частиц размера 2 мм или меньше, затем сушат в вакууме при комнатной температуре, загружают в емкость 3 и превращают в образец 1 посредством способа набивки, в котором массу 200 г сбрасывают сверху на образец угля при высоте падения 20 мм 5 раз (на этой стадии толщина образца составляет 10 мм). Затем, стеклянные шарики, имеющие диаметр 2 мм, размещают поверх образца 1 при толщине слоя 25 мм. Диск из силлиманита, имеющий диаметр 17 мм и толщину 5 мм, помещают поверх слоя набивки из стеклянных шариков, затем на диск помещают стержень из кварца в качестве стержня 13 для детектирования, используемого для определения отношения набухания, затем, дополнительно, помещают массу 14 1,3 кг на стержень из кварца, она означает нагрузку, прикладываемую к диску из силлиманита, равную 50 кПа. Газообразный азот используют в качестве инертного газа, и образец нагревают до температуры 50°C при скорости нагрева 3°C/мин. После осуществления нагрева, осуществляют охлаждение в атмосфере азота, наблюдают массу стеклянных шариков, которые не прилипли к термопластичному углю. В настоящем документе, хотя условия наблюдения, описываемые выше, рассматриваются авторами настоящего изобретения как предпочтительные условия наблюдения расстояния проникновения, способ наблюдения расстояния проникновения не обязательно ограничивается этим способом. В этой связи, является пригодным для использования то, что стеклянные шарики размещают таким образом, что толщина слоя набивки из стеклянных шариков больше чем расстояние проникновения. В случае, когда расплавленный материал проникает до самого верха слоя стеклянных шариков, когда осуществляют наблюдение, наблюдение повторяют с помощью увеличенного количества стеклянных шариков. Авторы настоящего изобретения подтвердили, что расстояния проникновения для одного и того же вида образцов являются одинаковыми только если толщина слоя стеклянных шариков больше чем расстояние проникновения. Наблюдение осуществляют с использованием большей емкости и увеличенного количества стеклянных шариков, когда осуществляют наблюдение для спекающей добавки, у которой расстояние проникновения больше чем у угля.

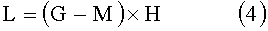

Расстояние проникновения определяют с помощью высоты слоя шариков в состоянии набивки, которые слиплись друг с другом. Соотношение между высотой в состоянии набивки и массой слоя набивки из частиц получают заблаговременно для получения высоты в состоянии набивки слоя стеклянных шариков из массы стеклянных шариков, которые слиплись с термопластичным углем. Результатом этого является уравнение (4), и расстояние проникновения получают с использованием уравнения (4).

где L обозначает расстояние проникновения [мм], G обозначает массу набитых стеклянных шариков [г], М обозначает массу стеклянных шариков, которые не слиплись друг с другом [г], и Н обозначает высоту в состоянии набивки на единицу массы стеклянных шариков, которые набиты в настоящее экспериментальное устройство [мм/г].

Фиг.5 иллюстрирует соотношение между результатами наблюдения расстояния проникновения и десятичным логарифмом (logMF) максимальной текучести по Гизелеру (максимальная текучесть: MF). Хотя на фиг.5 наблюдается корреляция между расстоянием проникновения и максимальной текучестью, имеется различие между значениями расстояния проникновения для одних и тех же MF. Например, при рассмотрении результатов исследований ошибки измерения расстояния проникновения при использовании настоящего устройства, в котором стандартное отклонение, получаемое, когда исследования осуществляют по три раза при одинаковых условиях, составляет 0,6, наблюдают, что имеется значимое различие в расстоянии проникновения между углем А и углем С, которые имеют примерно одинаковую максимальную текучесть.

Для исследования соотношения между углем, соответствующим (а)-(d), описанным выше, и прочностью кокса, получают и коксуют смесь углей, содержащую 20% мас. угля А, который не соответствует ни одному из (а)-(d), и смесь углей, содержащую 20% мас. угля F, который соответствует некоторым пунктам из (а)-(d), a затем наблюдают прочность получаемого кокса. Композиции смешивания приведены в таблице 2.

В настоящем документе, простое среднее значение расстояний проникновения смешанных видов угля составляет 7,4 мм, а расстояние проникновения угля F составляет 19,5 мм, что в 2 раза или больше превышает среднее значение, это означает, что уголь F соответствует (с). В дополнение к этому, уголь F также соответствует (d), поскольку расстояние проникновения угля F больше чем 15 мм.

В дополнение к этому, постоянные а и а′ в уравнениях (1) и (2) определены как 2,82, что равно крутизне линии регрессии для значений расстояния проникновения и максимальной текучести угля, у которого значение logMF меньше чем 2,5, среди углей А-R. Постоянная b в уравнении (2) определяется как 3,0, что составляет 5-кратное стандартное отклонение 0,6, которое получают при условиях наблюдения для примеров по настоящему изобретению. Фиг.6 и 7 соответственно иллюстрируют позиционные соотношения расстояния проникновения и максимальной текучести спекающей добавки, которые используют в настоящем примере, и области, соответствующей (а) и (b). Как иллюстрируется на фиг.6 и 7, уголь F соответствует обеим областям в соответствии с (а) и (b). В противоположность этому, уголь А не соответствует ни одному диапазону из (а)-(d).

В обычной теории смешивания углей, считается, что прочность кокса определяется, главным образом, средним значением максимального витринитного показателя отражения (Ro) и логарифмом максимальной текучести по Гизелеру (logMF) (например, см. непатентную литературу 2). По этой причине, смеси углей получают посредством смешивания различных видов угля таким образом, что взвешенное среднее значение Ro и взвешенное среднее значение logMF для всех видов смесей углей были, соответственно, одинаковыми (Ro=0,98, logMF=2,3). В настоящем документе, 2 вида смесей углей (смеси углей а и f) получают с использованием угля, который измельчают таким образом, что размер частиц 100% мас. угля меньше чем 3 мм. Содержание воды всех видов смеси углей устанавливают как 8% мас. 16 кг смеси углей компактируют в коксовальной камере таким образом, чтобы получить объемную плотность 750 кг/м3, затем компактированную смесь углей нагревают, при этом массу 10 кг помещают поверх набитого угля в электрической печи, температура стенок которой составляет 1050°C, в течение 6 часов, затем извлекают из печи, затем охлаждают в атмосфере азота, и получают кокс. Прочность полученного кокса определяют на основе способа исследования барабанной прочности в соответствии с JIS K 2151, как прочность под нагрузкой DI 150/15, которую получают как отношение массы частиц, имеющих размер частиц 15 мм или больше, после вращения барабана, осуществляемого при скорости вращения 15 об/мин, в течение 50 вращений, по отношению к свойствам до вращения.

Результаты наблюдения барабанной прочности 2 видов кокса, которые получают из смеси углей а и f, приведены в таблице 2, также наблюдают CSR (прочность кокса после реакции с СО2 в соответствии с ISO 18894) и микропрочность (MSI+65). Подтверждается, что смесь углей f, которая содержит уголь F, соответствующий некоторым условиям из (а)-(d), уступает по прочности смеси углей, которая содержит уголь А, не соответствующий ни одному условию из (а)-(d). Следовательно, подтверждается, что значение расстояния проникновения, наблюдаемое с помощью настоящего изобретения, представляет собой фактор, который оказывает влияние на прочность и который не может быть объяснен при использовании обычных факторов.

Поскольку эффективность оценки угля при использовании расстояния проникновения подтверждается, как описано выше, исследуют способ подготовки угля, имеющего желаемое расстояние проникновения, для получения кокса. Наблюдаемые значения расстояния проникновения угля, полученные от 5 видов угольных пластов некоторой угольной шахты, составляют 10,3 мм, 12,3 мм, 15,9 мм, 21,2 мм и 26,8 мм. Наблюдаемые значение расстояния проникновения смеси (угля для получения кокса S), состоящей из равного количества всех 5 видов угля, составляет 17,9 мм, что примерно равно вычисленному среднему значению для 5 значений 17,3 мм. Наблюдаемое значение расстояния проникновения смеси (угля для получения кокса Т), состоящей из различных количеств 5 видов угля, так что взвешенное среднее значение расстояния проникновения равно 13,8 мм, составляет 13,1 мм, что также примерно равно вычисленному значению. Значение logMF угля для получения кокса S равно 4,4 и значение logMF угля для получения кокса Т равно 4,3, это означает, что уголь для получения кокса S соответствует некоторым условиям из (а) - (d), а уголь для получения кокса Т не соответствует ни одному из условий (а) - (d). В качестве результатов сходных исследований коксования, которые осуществляют с помощью смеси углей, приведенной в таблице 2, при использовании угля для получения кокса S или угля для получения кокса Т в качестве альтернативы углю А, прочность кокса (DI150/15) составляет 77,5 в случае, когда используют уголь для получения кокса S, и 78,7 в случае, когда используют уголь для получения кокса Т, это означает, что прочность в случае угля для получения кокса Т выше на 1,2 пункта (таблица 3). В этом примере, повторяется тот результат, что эффект увеличения прочности больше в случае, когда используют уголь для получения кокса, имеющий меньшее расстояние проникновения. Из этого результата, например, можно подготовить уголь для получения кокса, имеющий расстояние проникновения, которое устанавливают при желаемом значении посредством смешивания угля, полученного из различных видов угольных пластов, и можно осуществить воздействие на увеличение прочности кокса посредством соответствующей установки расстояния проникновения угля для получения кокса.

Кроме того, при обработке угля для получения кокса S, описанной выше, в атмосфере воздуха при температуре 150°C в течение времени 10 минут, имеется уменьшение расстояния проникновения до 14,0 мм (полученный уголь для получения кокса должен называться углем для получения кокса U). В дополнение к этому, если оставлять уголь для получения кокса S, описанный выше, при комнатной температуре на воздухе в течение 4 месяцев, имеется уменьшение расстояние проникновения до 14,1 мм (полученный уголь для получения кокса должен называться уголь для получения кокса V). В настоящем документе, значение logMF угля для получения кокса U равно 4,0 и значение logMF угля для получения кокса V равно 4,1, это означает, что как уголь для получения кокса U, так и уголь V, не соответствуют ни одному из условий (а)-(d). В качестве результатов исследований коксования, как описано выше, при использовании угля для получения кокса U или V в качестве альтернативы углю А для смеси углей, приведенной в таблице 2, прочность кокса (DI 150/15) составляет, соответственно, 78,4 и 78,2 для угля для получения кокса U и V (таблица 4). По сравнению со случаем, когда S используют без осуществления обработки окислением, в этом случае прочность кокса составляет 77,5, прочность кокса можно повысить посредством соответствующего уменьшения расстояния проникновения. В этой связи, необходимо быть осторожным, поскольку обработка окислением, как правило, вызывает уменьшение максимальной текучести по Гизелеру и поскольку избыточное окисление вызывает не только уменьшение расстояния проникновения ниже заданного значения, но также уменьшает значение MF, что приводит к в возможному уменьшению прочности кокса. Хотя этот вид уменьшения значения MF может компенсироваться с помощью такой обработки, как увеличение отношения смешивания для другого угля, имеющего высокое значение MF, это может вызвать увеличение затрат. Поскольку при установке расстояния проникновения посредством окисления существует такой тип проблем, является предпочтительным, чтобы обработку окислением осуществляли в соответствующих пределах. Однако в случае, когда расстояние проникновения устанавливают посредством смешивания угля из различных угольных пластов, проблемы уменьшения значения MF нет, и, как следствие, расстояние проникновения может устанавливаться в соответствии с качеством угля для получения кокса, который должен смешиваться.

В этой связи, как иллюстрируется на фиг.5, понятно, что разброс в корреляции между значением logMF и расстоянием проникновения является большим в том диапазоне, в котором значение logMF больше, чем 2. В теории, которая использует Ro и MF, как описано выше, регулируют взвешенное среднее значение logMF смеси углей, и расстояние проникновения также почти полностью определяется регулированием значения logMF в случае, когда имеется хорошая корреляция между значением MF и расстоянием проникновения. Однако когда корреляция между MF и расстоянием проникновения является плохой, в диапазоне значений logMF больше чем 2, то есть так сказать, для значений MF больших, чем 100 ddpm, прочность кокса может изменяться вместе с изменением расстояния проникновения, даже если значение logMF регулируется при заданном значении. Следовательно, понятно, что способ подготовки угля для получения кокса в соответствии с настоящим изобретением является более эффективным в случае, когда значение MF угля больше чем 100 ddpm.

Список ссылочных обозначений

1 образец

2 материал, имеющий сквозные отверстия, проходящие сверху донизу

3 емкость

5 рукав

7 термометр

8 узел нагрева

9 детектор температуры

10 регулятор температуры

11 ввод для газа

12 вывод для газа

13 стержень для детектирования, используемый для определения отношения набухания

14 масса

15 сенсор смещения

16 отверстие с круглым поперечным сечением, проходящее через все тело

17 частица из набивки

18 плотно упакованный цилиндр

Изобретения могут быть использованы в коксохимической промышленности. Способ подготовки угля для получения кокса включает набивание угля в емкость для получения образца, на который помещают материал, имеющий сквозные отверстия, проходящие сверху донизу, нагревают полученный образец и измеряют расстояние проникновения, на которое расплавленный образец проникает внутрь указанных сквозных отверстий. Расстояние проникновения индивидуальной марки угля устанавливают на заданном значении или на значении, меньшем, чем заданное. Заданное значение расстояния проникновения марки угля, который должен быть подготовлен, определяют по уравнениям: расстояние проникновения = 1,3 х а х logMFc (1) или расстояние проникновения = а' х logMFc+b(2), где а и а' постоянные, составляющие от 0,7 до 1,0 от коэффициента logMF, полученного с помощью измерения расстояния проникновения, и значения logMF, по меньшей мере, одного из углей, который удовлетворяет условию logMF < 2,5, и построения линии регрессии, которая проходит через начало координат, с использованием измеренных значений, и где MFc представляет собой максимальную текучесть по Гизелеру для угля, который должен быть подготовлен, а где b представляет собой постоянную, определенную с помощью среднего значения стандартного отклонения расстояния проникновения или больше и среднего значения, умноженного на 5, или меньше. Заданное значение расстояния проникновения должно составлять 15 мм или должно представлять собой среднее значение расстояния проникновения видов угля, умноженное на 2, или больше. Изобретения позволяют более точно оценить термопластичность угля и спекающей добавки и получить высокопрочный металлургический кокс. 8 н. и 20 з.п. ф-лы, 8 ил., 4 табл., 1 пр.

1. Способ подготовки угля для получения кокса, в котором расстояние проникновения индивидуальной марки угля устанавливают на заданном значении или на значении, меньшем, чем заданное, когда марку угля подготавливают как материал, который должен использоваться для получения кокса сам по себе или посредством смешивания с другими марками угля; при этом

заданное значение расстояния проникновения марки угля, который должен быть подготовлен, определяют с помощью следующего уравнения (1): расстояние проникновения = 1,3 х а х logMFc (1),

где а представляет собой постоянную, которая составляет от 0,7 до 1,0 от коэффициента logMF, полученного с помощью измерения расстояния проникновения, и значения logMF, по меньшей мере, одного из углей, который удовлетворяет условию logMF < 2,5, и построения линии регрессии, которая проходит через начало координат, с использованием измеренных значений, и где MFc представляет собой максимальную текучесть по Гизелеру (ddpm) угля, который должен быть подготовлен; причем

расстояние проникновения измеряют с использованием метода, включающего: набивание угля в емкость для получения образца; помещение материала, имеющего сквозные отверстия, проходящие сверху донизу, на указанный образец;

нагревание образца; и измерение расстояния проникновения, на которое расплавленный образец проникает внутрь указанных сквозных отверстий.

2. Способ по п. 1, в котором максимальную текучесть по Гизелеру марки угля устанавливают на 100 делений круговой шкалы в минуту (ddpm) или больше.

3. Способ по п. 1, где а представляет собой постоянную, которая составляет от 0,7 до 1,0 от коэффициента logMF, полученного с помощью измерения расстояния проникновения, и значения logMF, по меньшей мере, одного из углей, который удовлетворяет условию 1,75 < logMF < 2,50, и построения линии регрессии, которая проходит через начало координат, с использованием измеренных значений.

4. Способ по п.2, где а представляет собой постоянную, которая составляет от 0,7 до 1,0 от коэффициента logMF, полученного с помощью измерения расстояния проникновения, и значения logMF, по меньшей мере, одного из углей, который удовлетворяет условию 1,75 < logMF < 2,50, и построения линии регрессии, которая проходит через начало координат, с использованием измеренных значений.

5. Способ подготовки угля для получения кокса, в котором расстояние проникновения индивидуальной марки угля устанавливают на заданном значении или на значении, меньшем, чем заданное, когда множество марок угля смешивают в качестве материалов, которые должны использоваться для получения кокса; при этом

заданное значение расстояния проникновения марки угля, который должен быть подготовлен, определяют с помощью следующего уравнения (1): расстояние проникновения = 1,3 х а х logMFc (1),

где а представляет собой постоянную, которая составляет от 0,7 до 1,0 от коэффициента logMF, полученного с помощью измерения расстояния проникновения, и значения logMF, по меньшей мере, одного из углей, который удовлетворяет условию logMF < 2,5, и построения линии регрессии, которая проходит через начало координат, с использованием измеренных значений, и где MFc представляет собой максимальную текучесть по Гизелеру (ddpm) угля, который должен быть подготовлен; причем

расстояние проникновения измеряют с использованием метода, включающего: набивание угля в емкость для получения образца; помещение материала, имеющего сквозные отверстия, проходящие сверху донизу, на указанный образец;

нагревание образца; и измерение расстояния проникновения, на которое расплавленный образец проникает внутрь указанных сквозных отверстий.

6. Способ по п. 5, в котором максимальную текучесть по Гизелеру марки угля устанавливают на 100 делений круговой шкалы в минуту (ddpm) или больше.

7. Способ по п. 5, где а представляет собой постоянную, которая составляет от 0,7 до 1,0 от коэффициента logMF, полученного с помощью измерения расстояния проникновения, и значения logMF, по меньшей мере, одного из углей, который удовлетворяет условию 1,75 < logMF < 2,50, и построения линии регрессии, которая проходит через начало координат, с использованием измеренных значений.

8. Способ по п.6, где а представляет собой постоянную, которая составляет от 0,7 до 1,0 от коэффициента logMF, полученного с помощью измерения расстояния проникновения, и значения logMF, по меньшей мере, одного из углей, который удовлетворяет условию 1,75 < logMF < 2,50, и построения линии регрессии, которая проходит через начало координат, с использованием измеренных значений.