Изобретение относится к нефтегазохимической промышленности и предназначено для гидрогенизации, изомеризации жидких углеводородных продуктов нефтяного или газоконденсатного происхождения в процессах гидроочистки и гидрокрекинга, а также в процессе повышения октанового числа прямогонного бензина.

Известны различные способы гидрогенизации жидких углеводородных продуктов нефтяного или газоконденсатного происхождения:

- с целью улучшения их характеристик, включающие процессы, протекающие при их гидрировании (см. Патенты RU N 2039080, RU N 2081150, RU N 2109792, RU N 2110557, RU N 2112012, RU 2087523, RU 2100407) в среде водорода либо водородсодержащего газа (ВСГ), в присутствии катализатора, при больших температурах - до 400°С и давлениях - до 20 атм;

- с целью десульфирования нефти (см. Патенты RU N 2074880, RU N 2095394), включающие ее обработку в среде водорода, в присутствии катализатора, при повышенной температуре и давлении с применением гомогенизатора гидродинамического или акустического, роторного типа (конструкции не показаны);

- с целью увеличения выхода светлых фракций из нефти и тяжелого углеводородного сырья (см. Патенты RU N 2339676, RU N 2124550, RU N 2078116), включающие их смешивание с водой до образования эмульсии и обработку эмульсии в режиме кавитации, создаваемой ультразвуковым генератором либо роторно-пульсационным аппаратом;

- с целью повышения октанового числа прямогонного бензина (см. журнал «Нефтегазовые технологии» №5, 2014 г., стр. 78) изомеризацией n-парафинов, происходящей в соли хлористоводородной кислоты, активирующей катализатор в реакторе, при этом сырье - прямогонный бензин предварительно подвергают гидрогенизации в отдельном реакторе, в процессе используют нагрев углеводорода, взятые за аналоги.

Недостатком этих способов является сложность технологического процесса.

Известен способ обработки дизельного топлива (см. патент RU N 2196902) с целью очистки топлива, включающий обработку смеси топлива и воды в режиме кавитации, создаваемой насосом и роторным аппаратом, и отделение чистого топлива, взятый за прототип.

Недостатками указанного способа являются низкая производительность и сложность технологического процесса, так как способ предусматривает периодическую схему обработки, а кавитация создается роторным аппаратом, имеющим сложное конструктивное исполнение, обусловленное принципом его действия: прокачиванием топлива через щелевое устройство. Установка очистки имеет фильтр, что дополнительно усложняет технологический процесс.

Задача изобретения - упрощение технологического процесса.

Эта задача решается тем, что в поток смеси жидкого углеводородного продукта нефтяного или газоконденсатного происхождения и воды вводят поверхностно-активное вещество (ПАВ), а смесь обрабатывают по непрерывной схеме в режиме кавитации, создаваемой насосом-кавитатором, при температуре +20…+90°С.

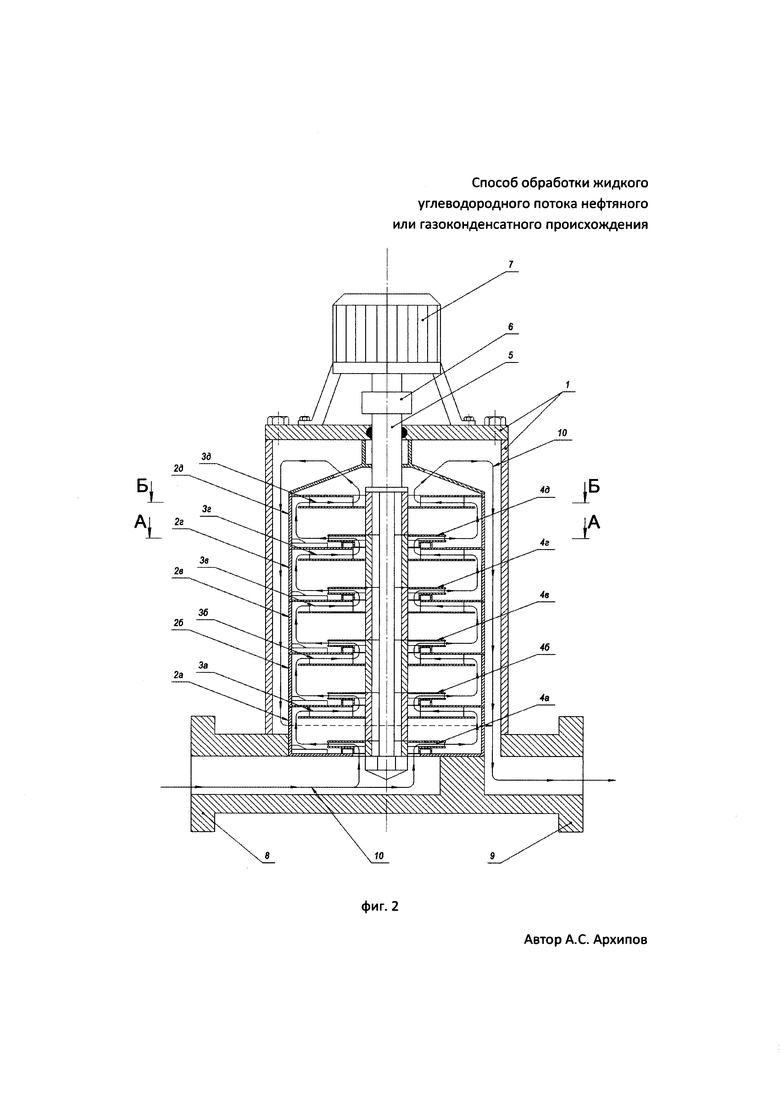

Насос-кавитатор выполнен в виде корпуса 1 с входным 8 и выходным 9 отверстиями, в котором расположены центробежные турбины 4, закрепленные на валу 5, и неподвижные направляющие аппараты 3, расположенные перед турбинами, а вал турбин 5 через муфту 6 соединен с валом электродвигателя 7, имеющего нерегулируемую либо регулируемую частоту вращения.

Поверхностно-активное вещество (ПАВ) представляет собой деэмульгирующий реагент с пеногасителем.

Обработку производят в одну либо в несколько ступеней.

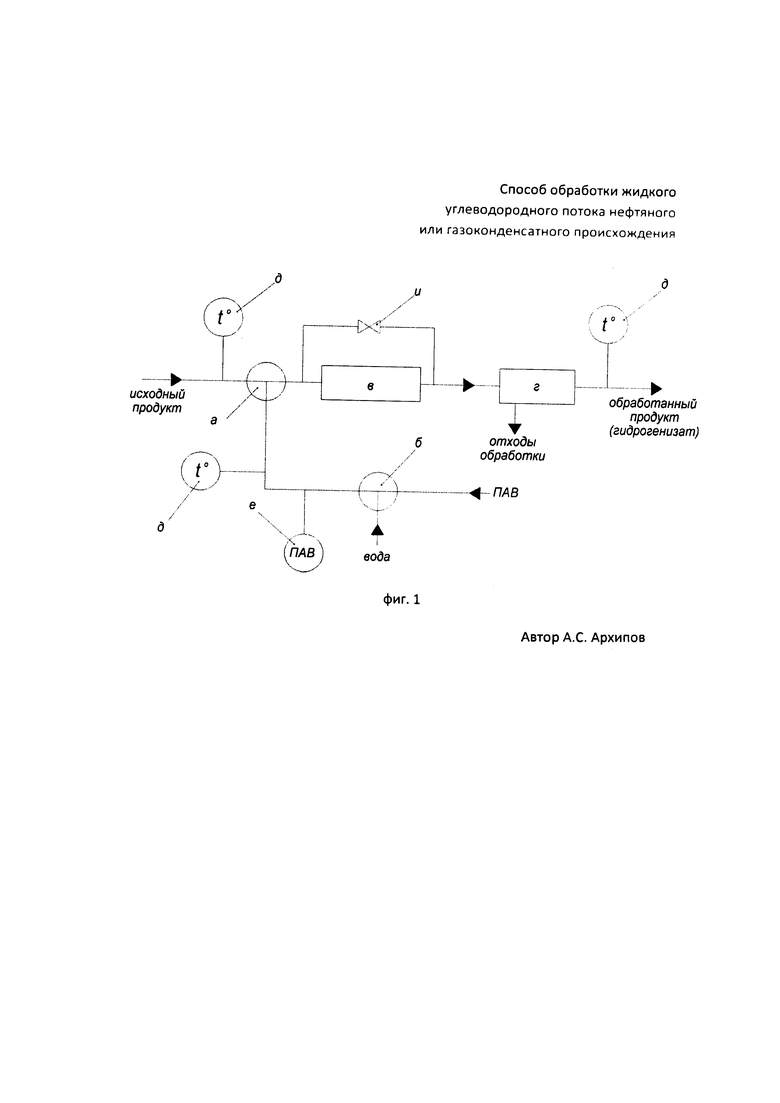

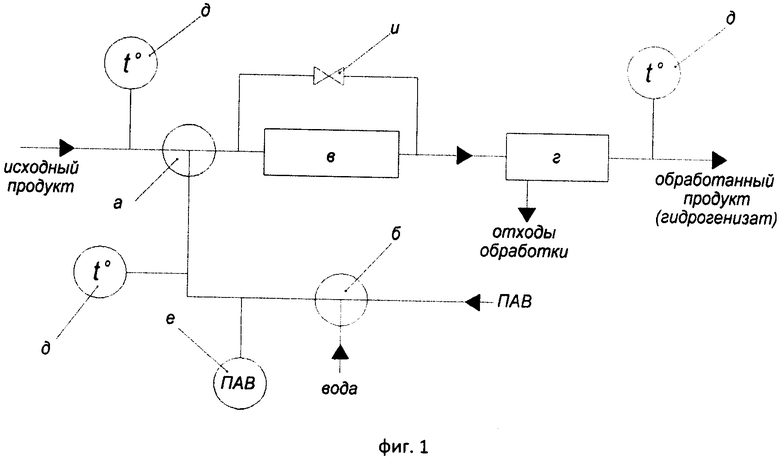

На фиг. 1 изображена структурная одноступенчатая схема способа, включающая: смесители а, б; насос-кавитатор в; разделитель г; датчики температуры д; датчик концентрации ПАВ е; кран циркуляции и.

На фиг. 2 изображена схема работы насоса-кавитатора;

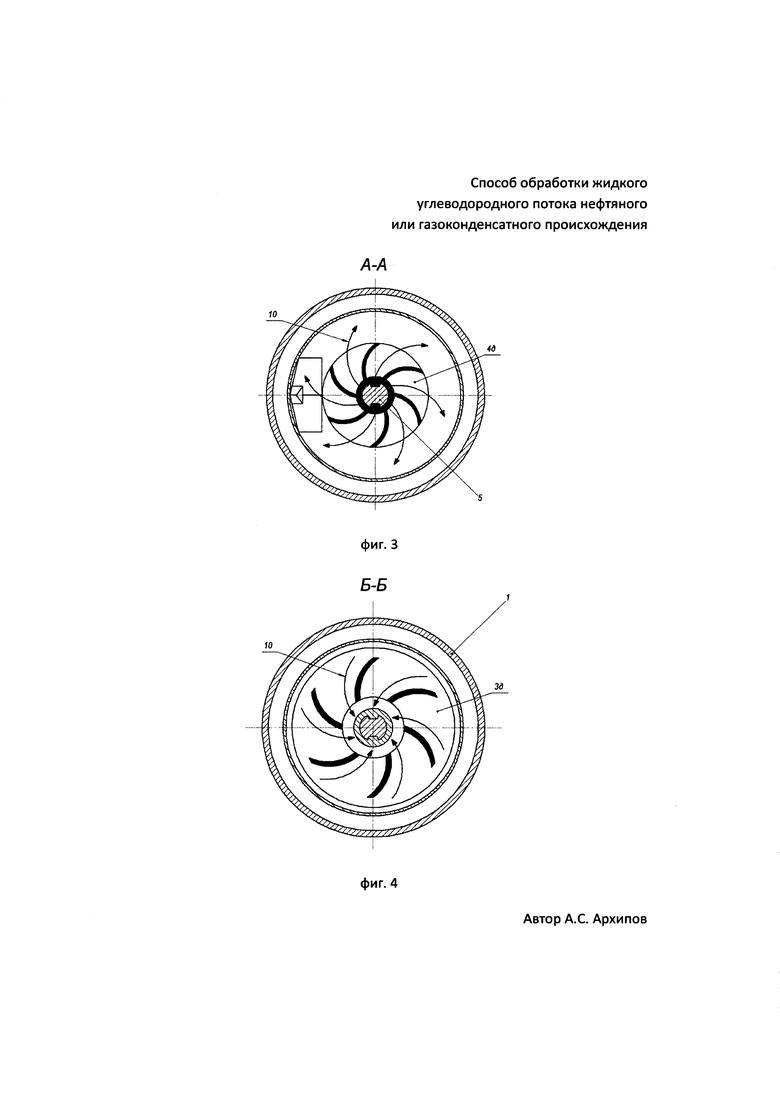

На фиг. 3 изображено сечение А на фиг. 2.

На фиг. 4 изображено сечение Б на фиг. 2

Насос-кавитатор работает следующим образом: при подаче напряжения на электродвигатель 7 начинает вращаться вал 5 и турбины 4. Смесь исходного продукта, воды и ПАВ 10 поступает во входной патрубок 8 и разгоняется от турбины входа 4а до турбины выхода 4д, до критической скорости потока, при которой происходит разрыв сплошности потока 10 и наступает режим кавитации.

При этом вода разлагается на водород, перекись водорода и озон, участвующие в реакциях гидрогенизации и изомеризации исходного продукта:

5H2O=4Н2+H2O2+O3

Примеры применения способа

Пример 1. При обработке при температуре +40°С смеси дизельного топлива класса Евро-3 по схеме фиг. 1 и вводе в него воды в количестве 10 об. % на топливо и ПАВ в количестве 0,1 об. % на воду конверсия очищенного топлива составляет 97%, количество серы уменьшилось в 50 раз, температура перегонки 95% топлива уменьшилась на 40°С, температура помутнения уменьшилась на 11°С, что свидетельствует о процессах гидрогенизации и изомеризации.

Пример 2. При обработке при температуре +40°С смеси атмосферного газойля по схеме фиг. 1 и вводе в него воды в количестве 25 об. % на газойль и ПАВ в количестве 0,5 об. % на воду конверсия составила 104%, что свидетельствуете процессе гидрокрекинга газойля.

Пример 3. При обработке при температуре +40°С смеси прямогонного бензина по схеме фиг. 1 и вводе в него воды в количестве 10 об. % на бензин и ПАВ в количестве 0,1 об. % на воду конверсия составила 98%, октановое число бензина увеличилось на 5 единиц, что свидетельствует о процессе изомеризации бензина.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНОГО ТОПЛИВА (БИОДИЗЕЛЯ) | 2017 |

|

RU2667363C1 |

| СПОСОБ ПОВЫШЕНИЯ ОКТАНОВОГО ЧИСЛА ПРЯМОГОННЫХ БЕНЗИНОВ | 2000 |

|

RU2186825C2 |

| СПОСОБ УТИЛИЗАЦИИ ПАРНИКОВОГО ГАЗА | 2020 |

|

RU2774890C2 |

| СПОСОБ ОБРАБОТКИ МОРСКОЙ ВОДЫ | 2017 |

|

RU2699136C2 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАЧНОЙ ВОДЫ | 2019 |

|

RU2736185C2 |

| СПОСОБ УТИЛИЗАЦИИ ГАЗОВЫХ ВЫБРОСОВ ЭНЕРГОБЛОКА | 2019 |

|

RU2743174C2 |

| СПОСОБ ПОВЫШЕНИЯ ОКТАНОВОГО ЧИСЛА БЕНЗИНОВ | 2004 |

|

RU2286379C2 |

| СПОСОБ ДЕСТРУКЦИИ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И УСТАНОВКА ПО ПЕРЕРАБОТКЕ НЕФТЕХИМИЧЕСКИХ ОТХОДОВ | 2003 |

|

RU2246525C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2016 |

|

RU2655382C2 |

| Способ изомеризации легких бензиновых фракций | 2017 |

|

RU2646751C1 |

Настоящее изобретение относится к способу обработки жидкого углеводородного потока нефтяного или газоконденсатного происхождения, включающему гидрогенизацию, изомеризацию исходного продукта в режиме кавитации его смеси с водой. При этом в поток смеси вводят поверхностно-активное вещество (ПАВ), а смесь обрабатывают по непрерывной схеме в режиме кавитации, создаваемой насосом-кавитатором, при температуре +20…+90°С. Как правило, количество воды в смеси составляет 10÷25 об. % на исходный продукт, а количество ПАВ составляет 0,1÷0,5 об. % на воду, и обработку проводят в одну либо в несколько ступеней. Технический результат предлагаемого изобретения заключается в упрощении технологического процесса. 2 з.п. ф-лы, 4 ил., 3 пр.

1. Способ обработки жидкого углеводородного потока нефтяного или газоконденсатного происхождения, включающий гидрогенизацию, изомеризацию исходного продукта в режиме кавитации его смеси с водой, отличающийся тем, что в поток смеси вводят поверхностно-активное вещество (ПАВ), а смесь обрабатывают по непрерывной схеме в режиме кавитации, создаваемой насосом-кавитатором, при температуре +20…+90°С.

2. Способ по п. 1, отличающийся тем, что количество воды в смеси составляет 10÷25 об. % на исходный продукт, а количество ПАВ составляет 0,1÷0,5 об. % на воду.

3. Способ по п. 1, отличающийся тем, что обработку проводят в одну либо в несколько ступеней.

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2143312C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2124550C1 |

| СПОСОБ ОБРАБОТКИ ДИЗЕЛЬНОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2196902C1 |

| О | |||

| В | |||

| КРАВЧЕНКО И ДР., Метод определения эффективности гидрокавитационной обработки в технологиях производства и сжигания композиционных топлив, Проблемы машиностроения, т.17(2), 2014, стр.58-62 | |||

| О | |||

| В | |||

| КРАВЧЕНКО, Новые гидрокавитационные технологии в процессах эффективного получения и использования углеводородсодержащих энергоносителей, Сборник научных трудов "Вестник НТУ "ХПИ": энергетические и теплотехнические процессы и оборудование, 2007, стр.171-178 | |||

| US 20060081501 A1, 20.04.2006. | |||

Авторы

Даты

2017-01-10—Публикация

2014-10-22—Подача