Изобретение относится к области авиационного двигателестроения и может быть использовано при сертификационных испытаниях корпуса на непробиваемость при разрушении диска ротора стартера ГТД.

Стартер является частью системы запуска двигателя, которая необходима для раскрутки ротора до частоты вращения, обеспечивающей надежное воспламенение топлива в камере сгорания. При проектировании воздушно-турбинных стартеров (ВТС) необходимо обеспечить высокую надежность и безопасность эксплуатации в течение всего жизненного цикла стартера. Одно из важнейших условий - обеспечение локализации фрагментов диска ротора ВТС в случае его разрушения. Статическая прочность, циклическая долговечность и несущая способность диска должны быть достаточными для обеспечения требований по ресурсу и прохождения сертификационных испытаний. Бронезащита корпуса должна проектироваться на удержание фрагмента обода диска с максимально возможной кинетической энергией, которая образуется в результате разрушения.

Известен способ испытания корпуса на непробиваемость, согласно которому предварительно перед проведением испытания в заданном сечении одной из лопаток ротора выполняют ослабление в виде отверстия, расположенного вдоль сечения, по которому должен произойти отрыв с сохранением при этом запаса прочности по пределу текучести больше единицы, размещают ротор внутри корпуса, осуществляют выход ротора на определенную частоту вращения, при которой происходит отрыв лопатки, и по результатам разрушения оценивают непробиваемость корпуса (патент РФ №2279047, кл. G01M 15/14, 2004 г.). Отрыв лопатки в заданном сечении при выходе ротора на определенную частоту вращения инициируется при помощи детонирующего устройства. Недостатком известного способа является сложность обеспечения отрыва лопатки. Кроме того, способ не позволяет оценивать стойкость корпуса при разрушении диска ротора, что определяет его недостаточную информативность.

Известен способ сертификационных испытаний корпуса на непробиваемость при разрушении диска ротора стартера ГТД, заключающийся в том, что в диске ротора стартера, выполненном в виде обода с лопатками и подободочной части с локальным утонением полотна диска в виде двусторонней кольцевой канавки определенной толщины, предварительно выполняют дополнительные локальные утонения в виде радиально расположенных в подободочной части сквозных отверстий, размещают ротор внутри корпуса, раскручивают ротор до частоты вращения, при которой происходит разрушение диска по цилиндрическому сечению, фиксируют значение разрушающей частоты, и определяют уровень кинетической энергии 1/3 оторвавшейся части диска, по величине которой и по характеру разрушения оценивают стойкость корпуса (технический отчет «Исследование непробиваемости корпусов при разрушении дисков», ФГУП ЦИАМ, М., 1999 г.).

Наиболее близким по совокупности существенных признаков к предлагаемому изобретению является известный способ сертификационных испытаний корпуса на непробиваемость при разрушении диска ротора стартера ГТД, заключающийся в том, что в диске ротора стартера, выполненном в виде обода с лопатками и подободочной части с локальным утонением полотна диска в виде двусторонней кольцевой канавки толщиной «h0», предварительно выполняют дополнительные локальные ослабления в виде радиальных канавок, расположенных равномерно через 120°, размещают ротор внутри корпуса, раскручивают ротор до частоты вращения, при которой происходит разрушение диска по цилиндрическому сечению, фиксируют значение разрушающей частоты, определяют уровень кинетической энергии 1/3 оторвавшейся части диска, по величине которой и по характеру разрушения оценивают стойкость корпуса (технический отчет «Результаты разгонных испытаний воздушного стартера с целью определения эффективности бронекольца над диском турбины», ФГУП ЦИАМ, М., 2004 г.). Общим недостатком известных способов является сложность обеспечения гарантированного отрыва 1/3 части диска по цилиндрическому сечению при определенной частоте вращения и неточность определения уровня кинетической энергии разрушения, что обусловливает низкую достоверность результатов испытания.

В основу предлагаемого технического решения положена задача определения параметров сертификационных испытаний.

Технический результат, достигаемый при осуществлении предлагаемого технического решения заключается в обеспечении гарантированного разрушения диска при выбираемой частоте вращения с допустимым уровнем кинетической энергии по заданному цилиндрическому сечению.

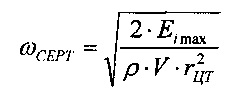

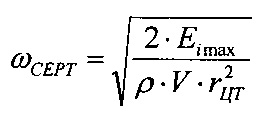

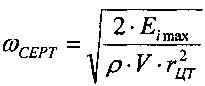

Заявленный технический результат достигается за счет того, что при сертификационных испытаниях корпуса на непробиваемость при разрушении диска ротора стартера ГТД, заключающемся в том, что в диске ротора стартера, выполненном в виде обода с лопатками и подободочной части с локальным утонением полотна диска в виде двусторонней кольцевой канавки толщиной «h0», предварительно выполняют дополнительные локальные ослабления в виде радиальных канавок, расположенных равномерно через 120°, размещают ротор внутри корпуса, раскручивают ротор до частоты вращения, при которой происходит разрушение диска по цилиндрическому сечению, фиксируют значение разрушающей частоты, и определяют уровень кинетической энергии 1/3 оторвавшейся части диска, по величине которой и по характеру разрушения оценивают стойкость корпуса. Согласно изобретению предварительно выполняют опытный образец, соответствующий диску ротора стартера, уменьшают кольцевое утонение опытного образца до толщины «h1», меньшей «h0». Величину «h1» определяют из условия обеспечения коэффициента «Kb» запаса по разрушающей частоте вращения при разрушении по цилиндрическому сечению меньше единицы. После разрушения опытного образца последовательно определяют уровни кинетической энергии «Ei» для цилиндрических сечений, заданных соответствующими концентричными радиусами «ri», строят график зависимости «Ei» от «ri», по которому определяют величину кинетической энергии «Екр» для критического цилиндрического сечения, соответствующего радиусу «rкр». Затем сравнивают величины полученных значений энергий, выбирают максимальное значение кинетической энергии «Ei mах» большее «Еi» и по величине «Ei max» определяют угловую скорость ωСЕРТ сертификационных испытаний по формуле:

где: Vi - объем фрагмента, м3; ρ - плотность материала, кг/м3;

rЦТi - радиус центра тяжести фрагмента, м.

Толщину «hсерт.» утонения подободочной части опытного образца для сертификационных испытаний определяют из условия обеспечения разрушения по цилиндрическому сечению и отрыва 1/3 части опытного образца при достижении угловой скорости вращения сертификационных испытаний опытного образца. Последний раскручивают до разрушения при заданной угловой скорости ωСЕРТ и по характеру разрушений судят о стойкости корпуса.

Указанные существенные признаки обеспечивают решение поставленной задачи с достижением заявленного технического результата, так как:

- предварительное выполнение опытного образца, соответствующего диску ротора стартера, и уменьшение кольцевого утонения опытного образца до величины «h1», меньшей исходной величины «h0», и определение «h1» исходя из условия обеспечения коэффициента «Kb» запаса прочности по разрушающей частоте вращения при разрушении по цилиндрическому сечению меньше единицы обеспечивает гарантированное разрушение диска ротора на три части;

- последовательное определение уровней кинетической энергии «Еi» для цилиндрирических сечений, заданных соотвестствующими концентричными радиусами «ri», построение графика зависимости уровня кинетической энергии от радиуса цилиндрического сечения и определение величины «Екр» для критического цилиндрического сечения, соответствующего радиусу «rкр», позволяет повысить достоверность результатов испытаний для различных вариантов разрушения диска;

- определение угловой скорости сертификационных испытаний по заданной формуле в зависимости от максимального значения кинетической энергии «Ei max», большего «Ei», и толщины «hсерт.» утонения подобдочной части опытного образца для сертификационных испытаний из условия обеспечения разрушения по цилиндрическому сечению и отрыва 1/3 части опытного образца при достижении угловой скорости вращения сертификационных испытаний позволяет повысить точность определения данных для обеспечения непробиваемости корпуса при разрушении диска ротора стартера.

Настоящее изобретение поясняется следующим описанием со ссылкой на иллюстрации, представленные на фиг. 1 … фиг. 6, где:

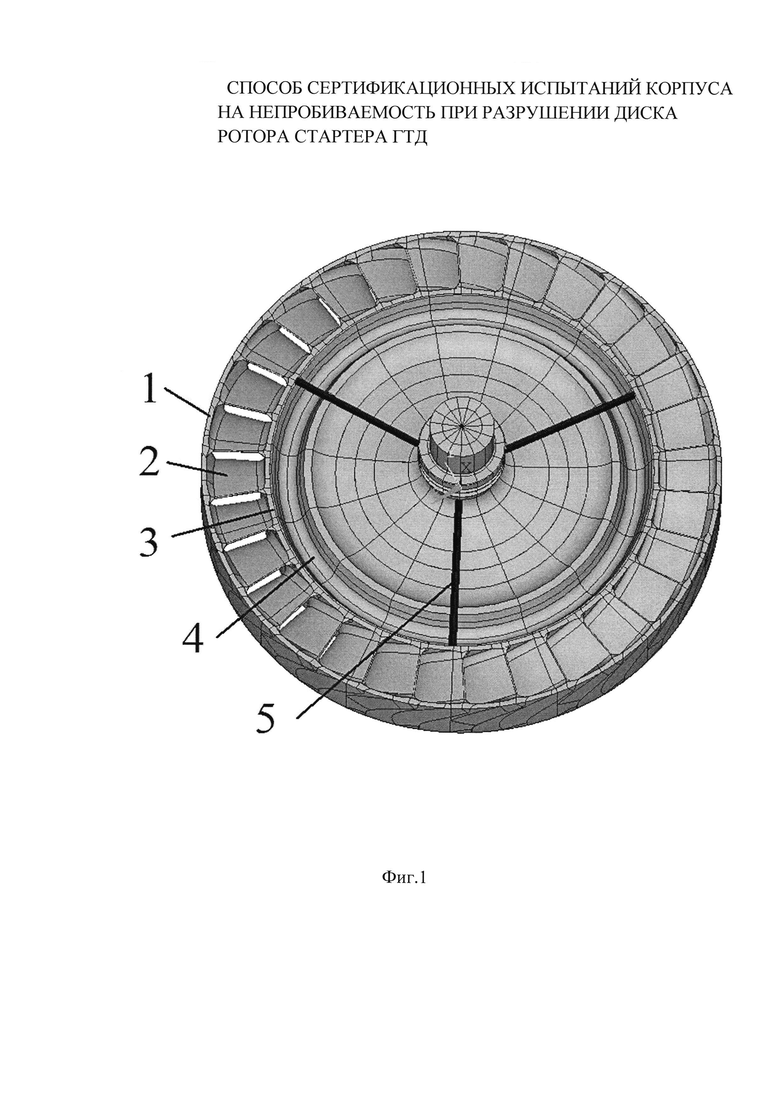

на фиг. 1 изображен диск ротора стартера;

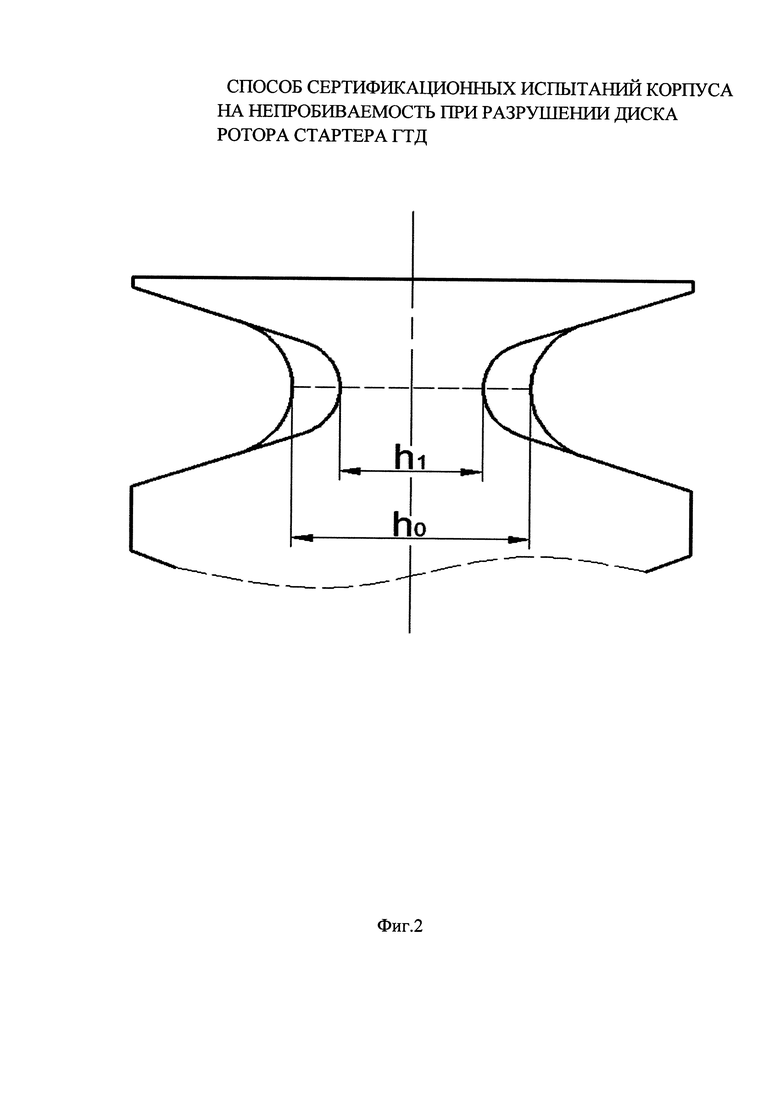

на фиг. 2 изображена схема утонения полотна диска;

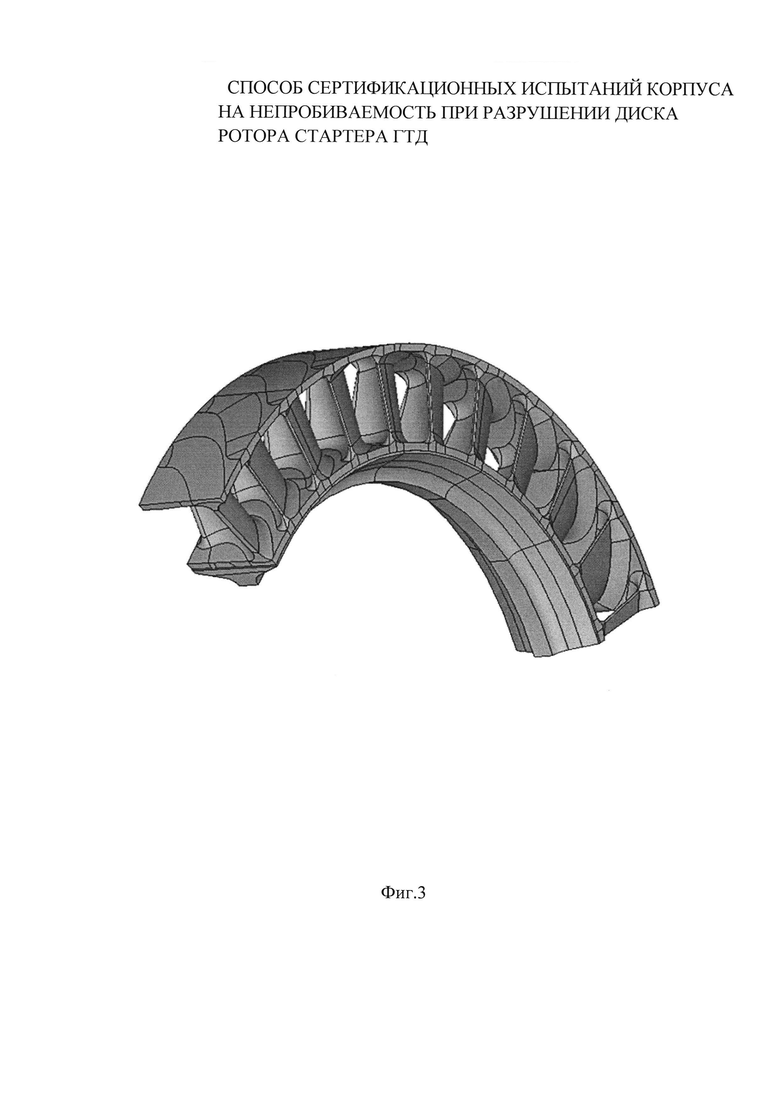

на фиг. 3 изображен фрагмент 1/3 части диска при разрушении по цилиндрическому сечению «слабого звена»;

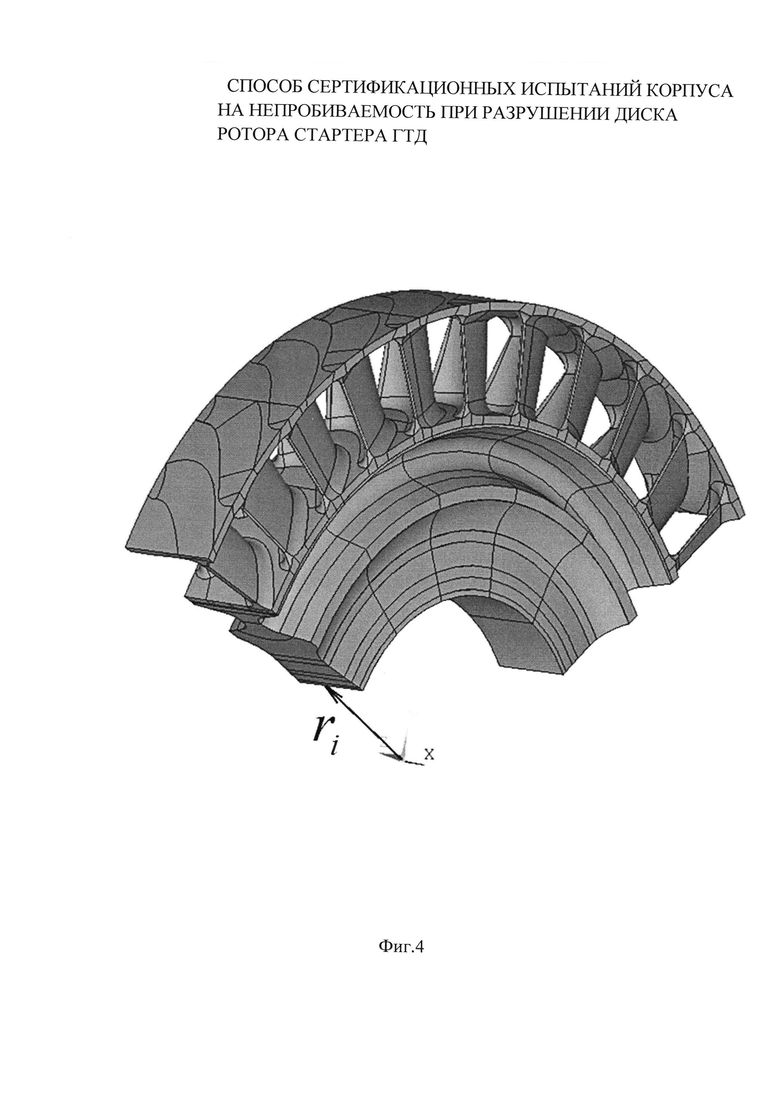

на фиг. 4 изображен фрагмент 1/3 части диска с цидиндрическими сечениями, соответствующими определенному радиусу «ri»;

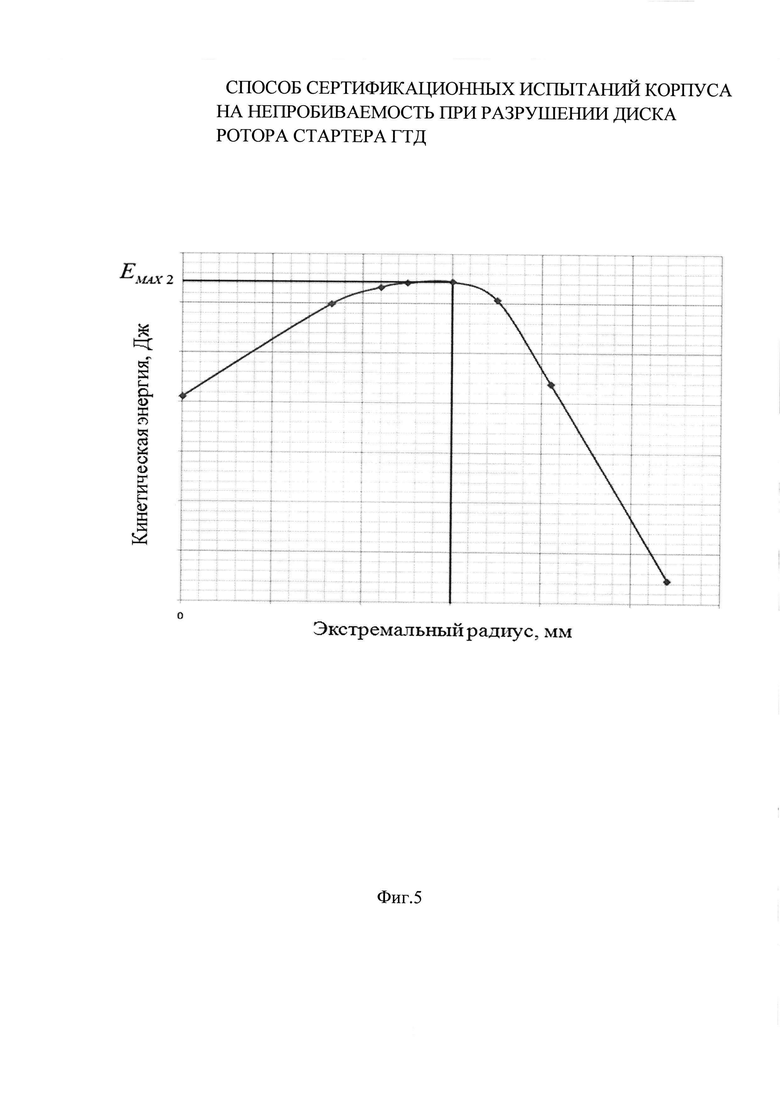

на фиг. 5 изображен изображен график зависимости «Ei» от «ri»;

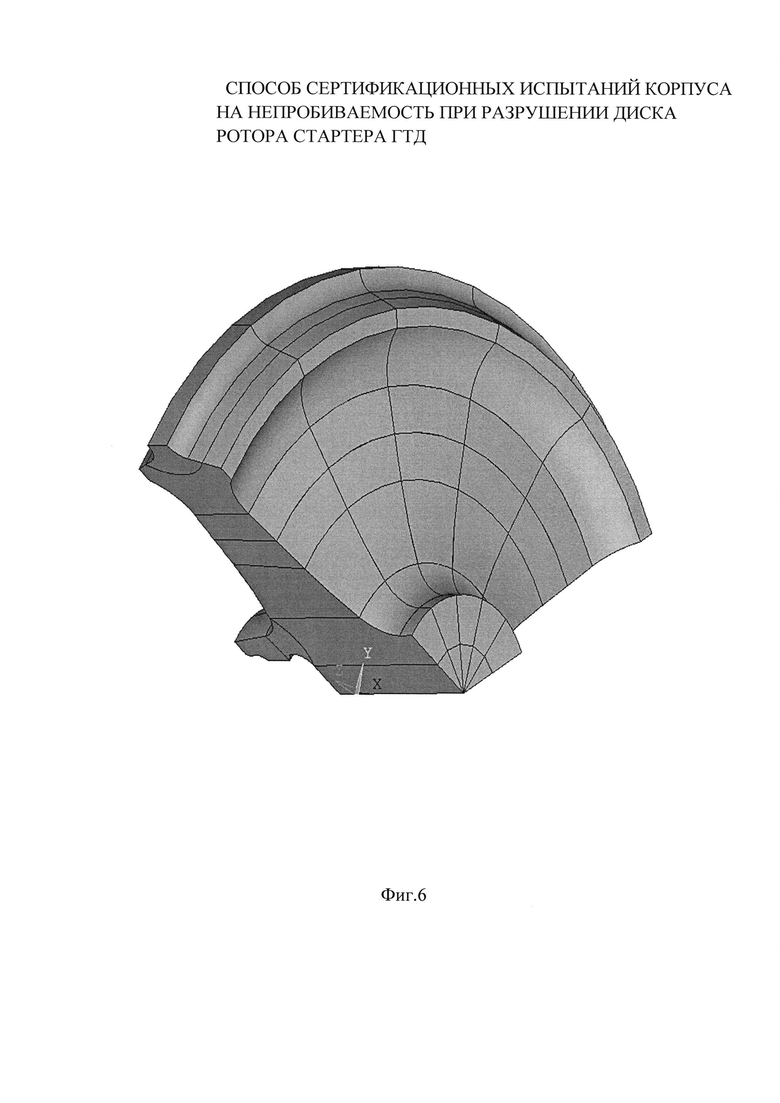

на фиг. 6 изображен фрагмент 1/3 оставшейся подободочной части диска после разрушения по цилиндрическому сечению.

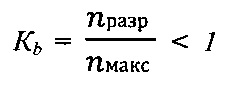

Способ осуществляется следующим образом. Диск ротора стартера ГТД выполнен в виде обода 1 с лопатками 2 и подободочной части 3 с локальным утонением полотна диска в виде двусторонней кольцевой канавки 4 толщиной «h0». Диск содержит также дополнительные локальные утонения, выполненные в виде радиальных канавок 5, расположенных равномерно через 120° по окружности диска. Предварительно перед испытанием выполняют опытный образец, аналогичный диску ротора стартера, и в конструкцию опытного образца вносят «слабое звено», уменьшая толщину кольцевых канавок 4 до величины «h1». Последнюю определяют исходя из условия обеспечения коэффициента «Kb» запаса прочности по разрушающей частоте вращения при разрушении по цилиндрическому сечению:

где nразр - разрушающая частота вращения;

nмакс - максимальная (расчетная) частота вращения.

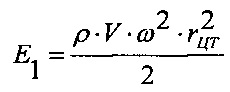

Для приближения условий испытания к реальным условиям работы диска принимают Kb=0,97-0,99. Размещают ротор внутри корпуса, раскручивают до частоты вращения, при которой происходит разрушение опытного образца по цилиндрическому сечению с гарантированным отрывом фрагмента, равного 1/3 части диска, которая находится выше радиуса «слабого звена», и фиксируют значение разрушающей частоты. После разрушения опытного образца определяют уровень кинетической энергии «E1» этого фрагмента, который обуславливается частотой вращения при разрушении «слабого звена»:

где: ρ - плотность материала образца; V - объем фрагмента образца; ω - угловая скорость вращения образца; rЦТ - радиус центра тяжести фрагмента образца.

Далее проводится последовательное определение уровней кинетической энергии «Еi» фрагментов опытного образца при разрушении последнего по цилиндрическим сечениям, заданным соответствующими радиусами «ri», и строится график зависимости «Ei» от «ri». Это позволяет предусмотреть случай, соответствующий ситуации, при которой в образце пропущен такой дефект, который приводит к разрушению и образованию фрагмента, расположенного выше экстремального радиуса «ri» и который при движении в радиальном направлении не имеет препятствий до удерживающего кольца корпуса. Кинетическая энергия этого фрагмента также будет обуславливаться угловой скоростью вращения при разрушении «слабого звена». Для определения наиболее энергоемкого фрагмента, обладающего максимальной кинетической энергией, строится зависимость кинетической энергии «Ei» от экстремального радиуса «ri», по которому происходит разрушение, и по графику определяют величину кинетической энергии «Ei кр» для критического цилиндрического сечения, соответствующего радиусу «ri кр». Если ротор стартера по каким-либо причинам не отсоединяется от ротора основного двигателя, то при максимальной частоте вращения последнего ротор стартера достигнет значения разрушающей частоты, при которой вначале произойдет разрушение по цилиндрическому сечению в зоне локального утонения, а при достижении угловой скорости значения, превышающего значение разрушающей частоты, третья часть оставшейся части образца достигнет максимального значения кинетической энергии «Еmах», и произойдет разрушение оставшейся части диска. В результате сравнения всех величин полученных значений энергий выбирают максимальное значение уровня кинетической энергии «Ei max» исходя из условия, что:

Ei max>Ei

Бронезащита корпуса должна быть спроектирована с соблюдением условия:

Еброни>Ei mах

Для проведения сертификационных испытаний в дальнейшем используется опытный образец, который должен гарантированно разрушаться в области «слабого звена» с образованием 1/3 фрагмента с максимально возможной кинетической энергией «Ei mах» последнего. Ротор помещают в корпус и раскручивают до заданной скорости вращения. При этом величина необходимой для испытания угловой скорости вращения определяется по формуле:

где: Vi - объем фрагмента, м3; ρ - плотность материала, кг/м3; rЦТi - радиус центра тяжести фрагмента, м.

Толщину «hсерт.» утонения подободочной части опытного образца для сертификационных испытаний выбирают исходя из условия обеспечения разрушения по цилиндрическому сечению при достижении угловой скорости вращения «ωсерт.». По характеру разрушения диска в результате сертификационных испытаний оценивают стойкость корпуса.

Предлагаемый способ позволяет обеспечить гарантированное разрушение диска при выбираемой частоте вращения с допустимым уровнем кинетической энергии по заданному цилиндрическому сечению, что обеспечивает достоверность определения параметров сертификационных испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ НА НЕПРОБИВАЕМОСТЬ КОРПУСА ЛОПАТОЧНОЙ МАШИНЫ | 2009 |

|

RU2411483C1 |

| СПОСОБ ИСПЫТАНИЙ КОРПУСА РОТОРА ЛОПАТОЧНЫХ МАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2336511C1 |

| СПОСОБ ИСПЫТАНИЙ КОРПУСА РОТОРА ЛОПАТОЧНЫХ МАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2262089C2 |

| СПОСОБ ИСПЫТАНИЙ КОРПУСА РОТОРА ЛОПАТОЧНЫХ МАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2301979C1 |

| СПОСОБ ИСПЫТАНИЯ КОРПУСА НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2279047C1 |

| СПОСОБ ИСПЫТАНИЙ КОРПУСА РОТОРА ЛОПАТОЧНЫХ МАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2311626C2 |

| СПОСОБ ИСПЫТАНИЙ КОРПУСА РОТОРА ЛОПАТОЧНЫХ МАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2371692C1 |

| СПОСОБ ИСПЫТАНИЙ КОРПУСА РОТОРА ЛОПАТОЧНЫХ МАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2259547C1 |

| СПОСОБ ИСПЫТАНИЙ КОРПУСА РОТОРА ЛОПАТОЧНЫХ МАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2284491C1 |

| СПОСОБ ИСПЫТАНИЙ КОРПУСА РОТОРА ЛОПАТОЧНЫХ МАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2284492C1 |

Изобретение относится к области авиационного двигателестроения и может быть использовано при сертификационных испытаниях корпуса на непробиваемость при разрушении диска ротора стартера газотурбинного двигателя. Перед испытаниями предварительно выполняют опытный образец диска, соответствующий диску ротора стартера, содержащего обод с лопатками и подободочную часть с утонением в виде двусторонней кольцевой канавки и расположенных равномерно через 120° дополнительных радиальных канавок. Затем уменьшают кольцевое утонение опытного образца диска до меньшей величины, размещают опытный образец диска внутри корпуса и раскручивают до частоты вращения, при которой происходит разрушение. После разрушения опытного образца диска последовательно определяют уровни кинетической энергии для цилиндрических сечений, заданных соответствующими концентричными радиусами, строят график зависимости кинетической энергии от радиуса и по ней определяют величину кинетической энергии для критического сечения. Затем сравнивают величины полученных значений энергий, выбирают максимальное значение кинетической энергии, по ее величине определяют угловую скорость вращения сертификационных испытаний, а по величине последней определяют толщину утонения подободочной части опытного образца диска для сертификационных испытаний. Изобретение позволяет обеспечить гарантированное разрушение диска при выбираемой частоте вращения с допустимым уровнем кинетической энергии по заданному цилиндрическому сечению. 6 ил.

Способ сертификационных испытаний корпуса на непробиваемость при разрушении диска ротора стартера ГТД, заключающийся в том, что в диске ротора стартера, выполненном в виде обода с лопатками и подободочной части с локальным утонением полотна диска в виде двусторонней кольцевой канавки толщиной «h0», предварительно выполняют дополнительные локальные ослабления в виде радиальных канавок, расположенных равномерно через 120°, размещают ротор внутри корпуса, раскручивают ротор до частоты вращения, при которой происходит разрушение диска по цилиндрическому сечению, фиксируют значение разрушающей частоты и определяют уровень кинетической энергии 1/3 оторвавшейся части диска, по величине которой и по характеру разрушения оценивают стойкость корпуса, отличающийся тем, что предварительно выполняют опытный образец, соответствующий диску ротора стартера, уменьшают кольцевое утонение опытного образца до толщины «h1», меньшей «h0», причем величину «h1» определяют из условия обеспечения коэффициента «Kb» запаса по разрушающей частоте вращения при разрушении по цилиндрическому сечению меньше единицы, после разрушения опытного образца последовательно определяют уровни кинетической энергии «Ei» для цилиндрических сечений, заданных соответствующими концентричными радиусами «ri», строят график зависимости «Ei» от «ri», по которому определяют величину кинетической энергии «Eкр» для критического цилиндрического сечения, соответствующего радиусу «rкр», сравнивают величины полученных значений энергий, выбирают максимальное значение кинетической энергии «Ei max», большее «Ei», и по величине «Ei max» определяют угловую скорость ωСЕРТ, сертификационных испытаний по формуле:

где: V - объем фрагмента, м3;

ρ - плотность материала, кг/м3;

rЦТ - радиус центра тяжести фрагмента, м,

а толщину «hсерт.» утонения подободочной части опытного образца для сертификационных испытаний определяют из условия обеспечения разрушения по цилиндрическому сечению и отрыва 1/3 части опытного образца при достижении угловой скорости вращения сертификационных испытаний опытного образца, последний раскручивают до разрушения при заданной угловой скорости ωСЕРТ, и по характеру разрушений судят о стойкости корпуса.

| СПОСОБ ИСПЫТАНИЯ КОРПУСА НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2279047C1 |

| Способ испытания элементов диска турбомашины на малоцикловую усталость | 1987 |

|

SU1504548A1 |

| Способ испытания дисков энергетических машин | 1983 |

|

SU1126833A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОЛГОВЕЧНОСТИ ДИСКОВ ТУРБОМАШИН | 2012 |

|

RU2511214C2 |

| US 6250166 B1, 26.06.2001. | |||

Авторы

Даты

2017-01-10—Публикация

2015-07-28—Подача