Настоящее изобретение относится к способу и устройству для обрезания противоположных концов трубы и установки на них крышки.

В области производства и намотки на барабан труб и пр. известно, что такие трубы по существу формуют экструзией пластикового материала, что сформованные трубы выводятся из экструдера непрерывно и подаются на обвязочную машину, которая захватывает, вытягивает и сматывает их в форме бухты на вращающийся барабан, отрезая их по размеру, когда намотанная в бухты достигнет заранее запрограммированной окончательной длины.

Если трубы производятся в форме прямых отрезков, экструдированная труба подается на отрезную и упаковочную машину.

Известно также, что для отрезания в размер намотанной трубы известная технология предусматривает применение устройств для измерения трубы, поданной на обвязочную машину и прошедшей через заранее определенную маркерную точку.

Другие способы измерения и отрезания используют средства синхронизации с измерительными колесами или оптические считывающие устройства, которые считывают метки, имеющиеся на трубе, и которые соединены с отрезающим средством на рабочих машинах и синхронизированы с ним.

В этой связи также известно, что для определенных типов производства или в соответствии с конкретными требованиями некоторых рынков внутренность трубы должна быть защищена и не должна содержать абсолютно никаких частиц и/или посторонних веществ, которые могут попадать внутрь труб при нормальном хранении и во время операций по монтажу.

В US 3720992 А показано устройство для отрезания труб и установки крышек на обрезанный конец согласно ограничительной части п. 10 формулы.

Другие примеры предшествующего уровня техники показаны в W0 88/07494 A1, GB 1388393 A, WO 2008/107629 А1 и US 4195399 А.

Таким образом, имеется потребность установки крышек на противоположные концы трубы, независимо от того, смотана она в бухту или упакована прямыми отрезками.

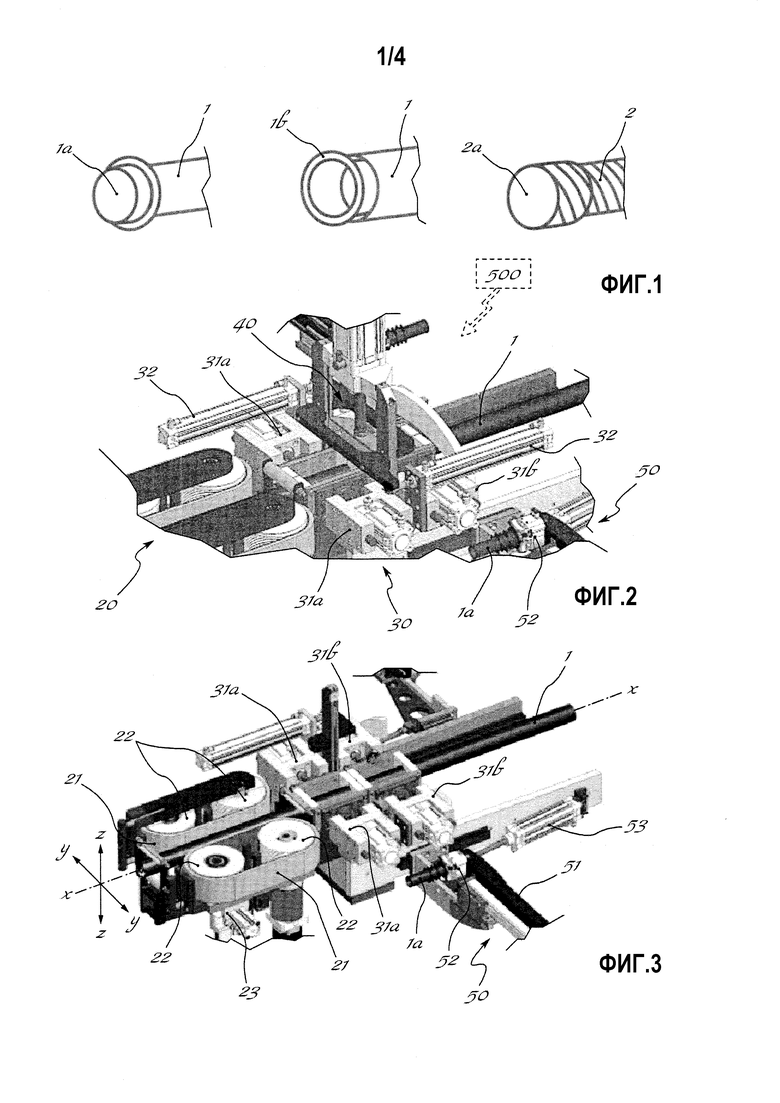

Крышки, которые могут устанавливаться на трубу в форме прямого отрезка или намотанную в бухту (фиг. 1) могут относиться к разным типам: гладкие, вставляющиеся внутрь (1а) или надевающиеся снаружи (lb), для гладких труб, на которые они устанавливаются давлением, или резьбовые (2а), если на трубе 2 имеются спиральные канавки, на которые такие крышки навинчиваются.

На текущем уровне развития техники крышка на трубу устанавливается вручную, после того, как будет завершена операция намотки трубы в бухту, или после того, как будет завершено изготовление прямого отрезка трубы. Эта ручная операция требует ручного труда оператора и в некоторых случаях является весьма трудоемкой из-за большого веса и габаритов намотанных бухт и/или большой длины прямых отрезков. Ручная установка крышек в конце цикла таким образом образует дополнительный шаг в технологической последовательности, что увеличивает время упаковки и снижает производительность.

Таким образом, стоящая техническая проблема заключается в том, чтобы создать способ и устройство для установки крышек на противоположные концы отрезанной трубы, которые способны решить вышеуказанную проблему прототипа.

В связи с этой проблемой также требуется, чтобы эти способ и устройство были способны выполнять также отрезку самой трубы в размер и могли быть автоматизированы и встроены в нормальный цикл производства и намотки или упаковки бухт или отрезок труб, не увеличивая общую продолжительность этого производственного цикла.

Желательно также, чтобы это устройство имело небольшие габариты, было легко и недорого в производстве и могло быть легко установлено в любых помещениях пользователя, включая существующие производственные линии, используя обычные стандартные средства.

Эти результаты согласно настоящему изобретению достигаются способом по отличительной части п. 1 формулы, устройством для отрезки и установки крышек на концы отрезанных труб согласно отличительной части п. 10 формулы и установкой для формования, отрезки, установки крышек и намотки в бухты труб по п. 26. Предпочтительные варианты описаны в соответствующих зависимых пунктах.

Согласно формуле предлагается способ отрезания пластиковой трубы и установки крышки на отрезанный конец трубы, включающий использование устройства для отрезания пластиковой трубы и установки крышки на отрезанный конец трубы, которую подают в продольном направлении (Х-Х) от формовочной машины, выполненного с возможностью поочередного перемещения вдоль продольного направления (Х-Х) между двумя крайними положениями, включающими положение, обращенное к формовочной машине, и положение, противоположное положению и обращенное к машине для комплектования труб, и содержащего

- приводной узел для подачи трубы, подаваемой от формовочной машины,

- узел для захвата трубы,

- узел для отрезания трубы,

- узел для выравнивания крышек и установки их на концы трубы,

и включающий этапы, на которых:

a) устанавливают упомянутое устройство в крайнее положение, обращенное к формовочной машине,

b) устанавливают приводной узел для подачи трубы и узел для захвата трубы в раскрытое состояние в поперечном направлении (Y-Y) в положении расцепления с трубой, при этом узел для отрезания трубы поднимают в исходное положение, а упомянутый узел для выравнивания и установки крышек устанавливают в положение подбора крышек снаружи от устройства в поперечном направлении (Y-Y),

c) подают сформованную трубу от формовочной машины,

d) выравнивают трубу в продольном направлении (Х-Х) в соответствии с заданной точкой отрезания узлом для отрезания трубы,

e) закрывают в поперечном направлении узел для захвата трубы в положение для ее захвата и удерживают трубу в положении для относительного выравнивания требуемой точки отрезания с упомянутым узлом,

f) перемещают упомянутое устройство в продольном направлении (Х-Х) из упомянутого крайнего положения в упомянутое крайнее положение с заданной скоростью,

g) приводят в действие упомянутый узел для отрезания трубы в заданной точке отрезания,

h) смещают узел для захвата трубы в продольном направлении (Х-Х) в положение, расположенное на расстоянии от положения отрезания трубы с возможностью установки крышек в этом положении посредством упомянутого узла для выравнивания и установки крышек,

i) перемещают упомянутый узел для выравнивания и установки крышек из положения для захвата крышек в положение для осевого выравнивания расположенного в нем средства для захвата и установки крышек с соответствующим отрезанным концом трубы,

l) устанавливают соответствующую крышку на по меньшей мере один из отрезанных концов трубы, находящейся внутри упомянутого устройства, с помощью средства для захвата и установки крышек,

m) открывают в поперечном направлении (Y-Y) узел (30) для захвата трубы для расцепления с трубой,

n) перемещают трубу посредством приводного узла для подачи трубы до зацепления переднего конца трубы, закрытого крышкой, с приемным узлом машины для комплектации,

о) передают на упомянутое устройство сигнал, указывающий на зацепление трубы с приемным узлом машины для комплектования труб,

р) расцепляют упомянутый приводной узел с трубой и возвращают упомянутое устройство в крайнее положение, обращенное к формовочной машине, и одновременно возвращают все упомянутые узлы в исходное состояние.

Предпочтительно задают скорость продольного (Х-Х) перемещения упомянутого устройства к машине для комплектации равной скорости подачи трубы от формовочной машины.

Предпочтительно задают скорость продольного (Х-Х) перемещения упомянутого устройства к машине для комплектования труб равной скорости комплектования труб в упомянутой машине.

Предпочтительно установку крышек выполняют методом напрессовывания.

Предпочтительно установку крышек выполняют методом навинчивания.

Предпочтительно на этапе 1) устанавливают соответствующую крышку на каждый из концов трубы, находящейся внутри упомянутого устройства, с помощью средства для захвата и установки крышек.

Предпочтительно выполняют дополнительный этап gl), на котором после отрезания на этапе g) первой части трубы, сформованной формовочной машиной, эту часть трубы извлекают из упомянутого устройства.

Предпочтительно на этапе d) выравнивания трубы в продольном направлении (Х-Х) в соответствии с заданной точкой отрезания посредством отрезающего средства упомянутого узла выполняют следующие операции:

- устанавливают устройство для измерения длины перед отрезающим средством или после него на заданном расстоянии, при размещении упомянутого устройства в крайнем положении, обращенном к формовочной машине,

- измеряют длину перемещаемой трубы посредством устройства для измерения длины до совпадения измеренной длины с заданной длиной трубы с учетом величины заданного расстояния между устройством для измерения длины и отрезающим средством,

- посылают сигнал совмещения на упомянутый узел для отрезания трубы в размер.

Предпочтительно на этапе d) выравнивания трубы в продольном направлении (Х-Х) в соответствии с заданной точкой отрезания посредством отрезающего средства упомянутого узла выполняют следующие операции с использованием устройства для измерения длины трубы, устройства для нанесения меток на трубу и устройства для считывания меток с трубы, соединенных с управляющим средством, связанным с упомянутым устройством:

- измеряют длину трубы устройством для измерения длины до совпадения измеренной длины с заданной длиной трубы,

- наносят метку на внешнюю поверхность трубы посредством устройства для нанесения меток в точке, расположенной на заданном расстоянии от точки отрезания,

- обнаруживают нанесенную метку на трубе посредством устройства для считывания меток,

- посылают сигнал обнаружения метки на управляющее средство,

- обрабатывают этот сигнал управляющим средством, посредством которого выравнивают заданную точку отрезания.

Согласно формуле также заявляется устройство для отрезания пластиковой трубы и установки крышки на отрезанный конец трубы, подаваемой от формовочной машины и предназначенной для подачи в машину для комплектования труб, содержащее:

- приводной узел для подачи трубы, подаваемой от формовочной машины,

- узел для захвата трубы,

- узел для отрезания трубы,

- узел для выравнивания крышек и установки их на концы трубы,

и выполненное с возможностью поочередного перемещения вдоль продольного направления (Х-Х) между двумя крайними положениями, включающими положение, обращенное к формовочной машине, и положение, противоположное положению и обращенное к машине для комплектования труб.

Предпочтительно приводной узел для подачи трубы содержит:

- пару бесконечных ремней, расположенных параллельно продольному направлению (Х-Х) и обмотанных вокруг соответствующей пары роликов, выровненных попарно вдоль продольного направления (Х-Х), при этом по меньшей мере один ролик из пары выполнен с возможностью приводить ремни во вращение.

Предпочтительно приводной узел для подачи трубы содержит:

- пару бесконечных ремней, расположенных параллельно продольному направлению (Х-Х) и обмотанных вокруг соответствующих роликов, расположенных напротив друг друга в поперечном направлении (Y-Y), при этом ролики выполнены с возможностью приводить ремни во вращение.

Предпочтительно два ремня с роликами установлены на соответствующем суппорте, выполненном с возможностью перемещения вдоль поперечного направления (Y-Y) между разведенным и сведенным положениями ремней для их зацепления с трубой для ее перемещения и расцепления с трубой.

Предпочтительно узел для захвата трубы содержит

- первую пару губок, расположенных напротив друг друга и выполненных с возможностью перемещения вдоль поперечного направления (Y-Y) посредством соединенного с ними средства из разведенного положения при расцеплении с трубой в сведенное положение для захвата и удержания трубы,

- вторую пару губок, расположенных вместе с первой парой губок в продольном направлении (Х-Х) напротив друг друга и выполненных с возможностью перемещения вдоль поперечного направления (Y-Y) из разведенного положения при расцеплении с трубой в сведенное положение для захвата и удержания трубы.

Предпочтительно по меньшей мере одна из двух пар губок, предпочтительно передняя пара губок в продольном направлении (X-X), выполнена с возможностью перемещения посредством перемещающего средства (32) вдоль продольного направления (Х-Х) из положения, соответствующего положению для отрезания трубы, в положение, соответствующее положению для установки крышки.

Предпочтительно обе пары губок выполнены с возможностью перемещения посредством перемещающего средства в обоих направлениях вдоль продольного направления (Х-Х), предпочтительно равными ходами и с равным временем расхождения/схождения.

Предпочтительно узел отрезания трубы содержит нож гильотинного типа, расположенный вдоль поперечного направления (Y-Y) и выполненный с возможностью перемещения в соответствующих направляющих в обоих направлениях вдоль вертикального направления (Z-Z).

Предпочтительно узел (40) отрезания расположен по центру в продольном направлении (Х-Х) между двумя губкам в их сведенном друг к другу положении.

Предпочтительно узел выравнивания крышек и установки их на концы трубы содержит:

- по меньшей мере один поперечный рычаг, на одном конце которого расположено средство для захвата и установки крышки на отрезанный конец трубы, а другой конец которого соединен со средством для привода рычага, выполненным с возможностью перемещения конца рычага со средством для захвата и установки крышки из положения подбора крышек в положение установки крышек, в котором средство для захвата и установки крышек расположено соосно с концом отрезанной трубы и обращено к нему.

Предпочтительно упомянутый узел выравнивания и установки крышек содержит:

- второй поперечный рычаг, снабженный средством для захвата и установки крышки на другой отрезанный конец трубы, при этом второй поперечный рычаг расположен с противоположной стороны узла для отрезания относительно первого рычага в продольном направлении (Х-Х) и его средство для захвата и установки крышки обращено в противоположном направлении вдоль продольного направления (Х-Х) по отношению к средству для захвата и установки крышки первого поперечного рычага, причем второй поперечный рычаг выполнен с возможностью расположения его средства для захвата и установки крышки соосно с другим отрезанным концом трубы для обеспечения возможности одновременной установки крышек на задний и на передний концы трубы.

Предпочтительно средство для захвата и установки крышки выполнено в виде захвата с возможностью прямолинейного движения вдоль продольного направления (Х-Х) с напрессовыванием крышки на трубу.

Предпочтительно средство для захвата и установки крышки выполнено в виде вращающегося шпинделя с возможностью установки резьбовых крышек путем их навинчивания на трубу со спиральными канавками.

Предпочтительно поперечные рычаги узла для выравнивания крышек и их установки на концы трубы расположены напротив друг друга в поперечном направлении (Y-Y) и с противоположных сторон упомянутого узла.

Предпочтительно устройство установлено в замкнутом контейнере, внутри которого расположено управляющее устройство.

Предпочтительно устройство снабжено элементом для его поддержки и направления движения, расположенным в продольном направлении (Х-Х) между двумя его крайними положениями, включающими положение (10b), обращенное к формовочной машине, и положение, противоположное положению и обращенное к машине для комплектования труб.

Также согласно формуле заявляется установка для получения пластиковых труб, закрытых крышками, в виде комплекта труб, содержащая:

- формовочную машину,

- устройство для отрезания пластиковой трубы и установки крышки на вышеуказанный отрезанный конец трубы,

- машину для комплектования труб.

Предпочтительно машина для комплектования труб выполнена с возможностью намотки и упаковки труб в форме бухт.

Предпочтительно формовочная машина выполнена в виде экструдера непрерывного действия, при этом машина для комплектования труб выполнена с возможностью упаковки труб в форме прямых отрезков.

Предпочтительно упомянутое устройство выполнено с возможностью перемещения вдоль продольного направления (Х-Х) с той же скоростью, что и скорость подачи грубы от формовочной машины, и/или с той же скоростью, что и скорость комплектования труб машиной для комплектования труб.

Предпочтительно машина для комплектования труб выполнена с возможностью комплектования труб с той же скоростью, что и скорость подачи трубы от формовочной машины.

Далее следует более подробное описание неограничивающих примеров предмета настоящего изобретения со ссылками на приложенные чертежи, где:

Фиг. 1 - схематический вид различных труб и соответствующих закрывающих крышек по предшествующему уровню техники.

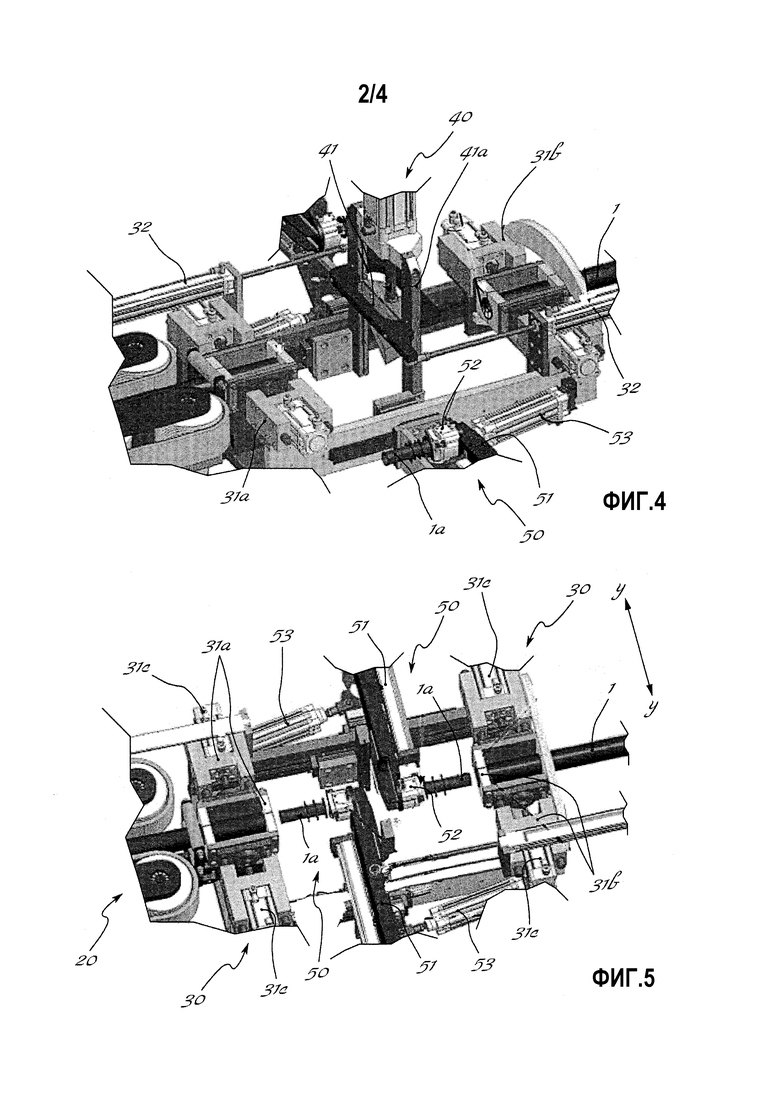

Фиг. 2 - вид в перспективе первого варианта устройства по настоящему изобретению для установки крышек на трубу.

Фиг. 3 - вид в перспективе частично разобранного устройства по фиг. 2.

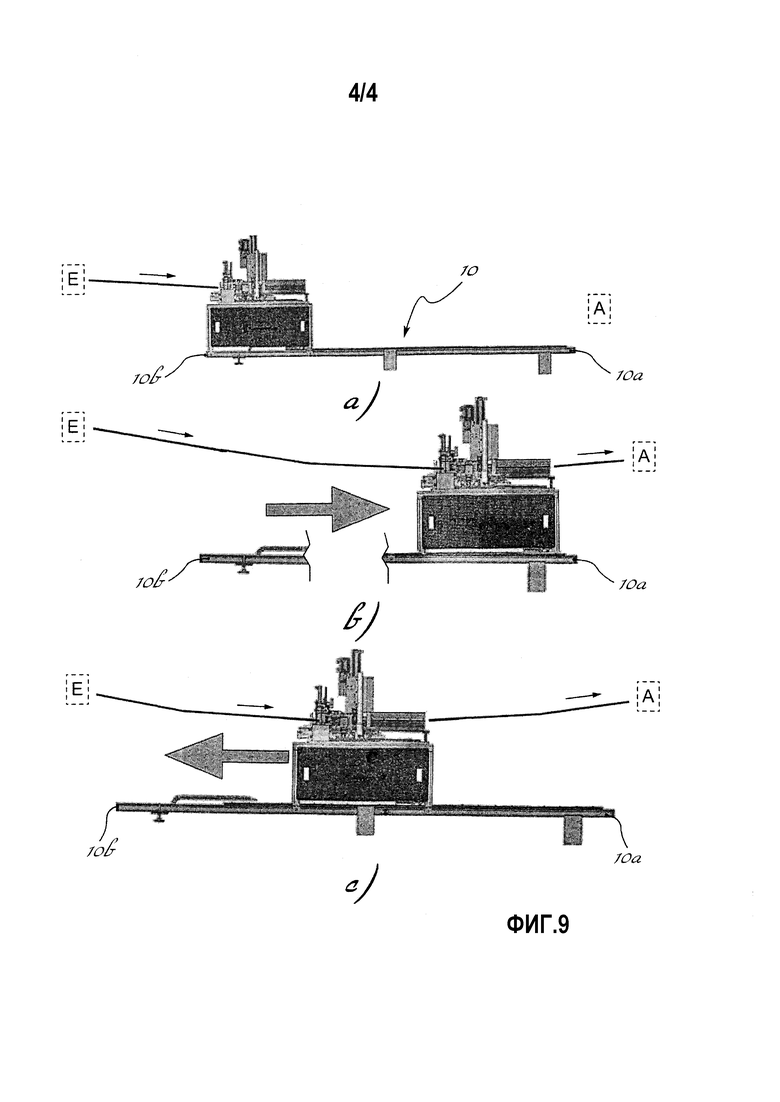

Фиг. 4 - частичный вид в перспективе устройства по фиг. 2 во время разделения отрезанной трубы.

Фиг. 5 - частичный вид в перспективе устройства по фиг. 5 во время выравнивания устанавливаемых крышек.

Фиг. 6 и 7 - частичный вид в перспективе во время установки гладкой или резьбовой крышки соответственно.

Фиг. 8 - вид в перспективе второго варианта устройства по настоящему изобретению.

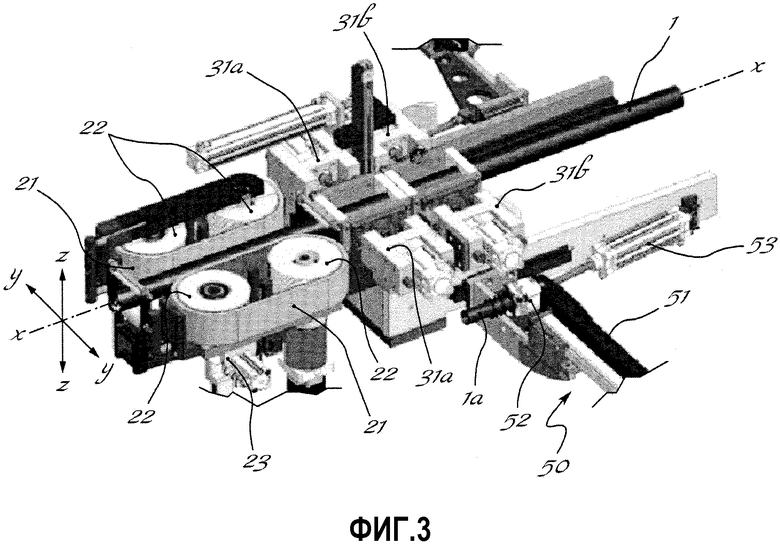

Фиг. 9 - виды сбоку, иллюстрирующие последовательность операций устройства по настоящему изобретению.

Как показано на фиг. 2-7, и предполагая, исключительно для упрощения описания и без ограничивающего значения, что имеется набор из трех координатных осей, перпендикулярных друг другу и имеющих продольное направление Х-Х, соответствующее продольному направлению движения трубы 1, 2, поперечное направление Y-Y, соответствующее ширине, и вертикальное направление Z-Z, соответствующее высоте, а также передняя часть соответствует стороне, с которой труба входит в устройство, устройство по настоящему изобретению для отрезания трубы 1, 2 и для установки крышек 1а, 2а на противоположные отрезанные концы трубы будет описано ниже со ссылками на пример, иллюстрирующий трубу 1, 2, наматываемую в бухту с помощью обвязочной машины А.

Согласно этой возможной конфигурации (фиг. 9) это устройство установлено между выходным концом экструдера Е и входным концом машины А для намотки трубы в бухты, выполнено с возможностью попеременного возвратно-поступательного движения в обоих направлениях вдоль продольного направления Х-Х между двумя противоположными положениями конца хода, т.е. между задним концом (10b), обращенным к подающей машине (Е), и передним концом (10а), расположенным напротив заднего конца, при этом устройство по существу содержит:

- задний узел 20 для перемещения трубы 1, 2, подаваемой от экструдера Е,

- узел 30 захвата трубы,

- узел 40 для отрезания трубы 1, 2,

- узел 50 выравнивания крышек 1а, 2а в линию и установки их на концы трубы 1, 2.

Предпочтительно устройство также содержит поддерживающую и направляющую структуру 10, проходящую в продольном направлении Х-Х между двумя концами, т.е. концом 10b, обращенным к экструдеру Е, и передним концом 10а, обращенным к обвязочной машине А, для перемещения устройства между этими положениями конца хода.

Более подробно со ссылками на показанный вариант предусматривается, что:

- узел 20 для привода трубы содержит:

• пару ремней 21, расположенных параллельно продольного направления Х-Х и бесконечно обмотанных вокруг соответствующей пары роликов 22, которые, в свою очередь, установлены парами вдоль продольного направления Х-Х, при этом по меньшей мере один из двух роликов пары является моторизованным для приведения ремней 21 во вращение; при этом два ремня 21 с соответствующими роликами 22 установлены на соответствующем суппорте 23, который выполнен с возможностью перемещения в обоих направлениях вдоль поперечного направления Y-Y между отведенным положением для раскрытия и сведенным положением для прижимания ремней 21 к трубе 1, 2, с которой они зацепляются для ее привода;

- при этом узел 30 захвата содержит:

• первую пару губок 31а, расположенных напротив друг друга и выполненных с возможностью перемещения вдоль поперечного направления Y-Y при срабатывании соединенного с ними средства 31с между разведенным положения для раскрытия и расцепления с трубой 1, 2 и сведенным положением для смыкания, захвата и удержания трубы 1, 2;

• вторую пару губок 31b, расположенных рядом с первой парой губок 31а и перед ними вдоль продольного направления Х-Х, также расположенных напротив друг друга и выполненных с возможностью перемещения вдоль поперечного направления Y-Y между разведенным положением для расцепления с трубой 1, 2 и сведенным положением для захвата и удержания трубы 1, 2;

• по меньшей мере одна из этих пар губок 31а, 31b, предпочтительно передняя пара в продольном направлении Х-Х, выполнена с возможностью перемещения при срабатывании приводного средства 32, например, пневматического типа, в обоих направлениях вдоль продольного направления Х-Х между положением, расположенным рядом с другой парой губок, соответствующим положению для отрезки трубы, и положением, отнесенным от этой другой пары губок, соответствующим положению для установки крышки 1а, 2а, как более подробно будет описано ниже.

Предпочтительно обе пары губок 31а, 31b выполнены с возможностью перемещения при срабатывании соответствующего приводного средства 32 в обоих направлениях вдоль продольной продольного направления Х-Х так, чтобы сохранять симметрию во время движения и уменьшить время разведения и сведения этих пар губок 31а, 31b;

- узел 40, для отрезки трубы 1, 2, содержащий:

нож 41 гильотинного типа, проходящий в направлении вдоль поперечного направления Y-Y и выполненный с возможностью перемещения вдоль соответствующих направляющих 41а в обоих направлениях вдоль вертикального направления Z-Z при управляемом срабатывании соединенного с ним электрического и/или пневматического привода;

для удобства режущий узел расположен в таком положении на продольного направления Х-Х, чтобы находиться по существу по центру относительно двух губок 31а, 31b, когда они находятся в сведенном положении;

- узел 50 для выравнивания крышек 1а, 2а и установки и на концы трубы 1, 2, по существу содержащий:

• по меньшей мере один первый поперечный рычаг 51, первый конец которого несет средство 52 для захвата и установки крышки 1а, 2а на трубу 1, 2, а другой конец которого соединен со средством 53 для эксплуатации рычага для перемещения его конца, оснащенного средством 52 захвата из положения подбора крышки 1а, 2а, поперечно снаружи устройства в положение установки крышки, поперечно внутри устройства в положение соосности с концами отрезанной трубы 1, 2, перед отрезающим средством 40 вдоль продольного направления Х-Х и так, чтобы средство 52 захвата было обращено к задней части устройства.

Как показано на фиг. 5 и 6, соответственно, средство 52 захвата может относиться к захватывающему типу для установки путем напрессовки крышки 1а на гладкие трубы 1 прямолинейным движением или к типу с вращающимся шпинделем для установки резьбовой крышки на трубы 2 со спиральными канавками.

В предпочтительном варианте для операций установки, когда оба конца каждой отрезанной трубы должны быть закрыты крышкой, предусматривается, что средство 50 для захвата и установки крышек 1а, 2а содержит второй рычаг 51, снабженный соответствующим средством 52 для захвата и установки крышки 1, 2; этот второй рычаг 51 в этом случае установлен после отрезающего средства 40 и средство 52 захвата обращено к передней части устройства так, чтобы обеспечить возможность одновременной установки крышки и на отрезанный замыкающий конец исходящей трубы, и на передний отрезанный конец поступающей трубы.

Согласно другому варианту устройства по настоящему изобретению предусмотрено, что если трубы 1, 2 имеют малый диаметр, приводной средство 123 может содержать одну пару роликов 121 для охвата трубы, и которое может подходить к трубе и отходить от нее так же, как описано для приводного средства 20. Все устройство собрано в закрытом контейнере 70, внутри которого находятся управляющие и исполнительные устройства.

Предусматривается также, что технологические последовательности и операции машины и ее различных компонентов приводятся в действие управляющим и оперативным устройством 500 (схематически показано штриховыми линиями на фиг. 1), которое может быть синхронизировано и/или интегрировано с экструдером и/или обвязочной машиной и соединено со средством преобразователя для обнаружения сигналов, передаваемых датчиками, и для выполнения операций электрических, пневматических или эквивалентных средств, которое само по себе известно и не показано и подробно не описано.

Предусматривается также, что в случае труб, имеющих форму прямых цилиндров, операции установки крышек и отрезки являются завершающими в производственном цикле, после чего при необходимости трубы в форме прямых цилиндров можно передавать непосредственно на упаковочное устройство.

Конфигурация машины в варианте, описанном выше, выполняет следующие производственный цикл и способ (фиг. 9):

а) устанавливают устройство (фиг. 9а) в положении между задним концом экструдера Е и передним концом машины А для намотки или упаковки труб 1, 2 и в положении 10b заднего конца хода, при этом приводной узел 20 и средство 30 захвата трубы 1, 2 находятся в раскрытом положении в поперечном направлении Y-Y, нож 41 поднят, рычаги 51 с концом, на котором установлен захват 52 для крышек 1а, 2а, находятся в положении подбора крышек, поперечно с внешней стороны устройства;

b) подают сформованную трубу 1, 2, выходящую из экструдера Е, на устройство;

c) принимают на устройстве сигнал для выравнивания в продольном направлении Х-Х требуемой точки на трубе для отрезания ножом 41;

d) смыкают в поперечном направлении Y-Y губки 31а, 31b из положения для расцепления с трубой 1, 2 в положение для захвата и удержания трубы на месте для относительного выравнивания заданной точки отрезания и ножа 41;

e) начинают смещение устройства в вдоль направления Х-Х по структуре 10 от положения 10b заднего конца хода к положению 10а переднего конца хода и со скоростью, равной скорости подачи трубы экструдером Е;

f) приводят в действие нож 41 для отрезания трубы 1, 2 в требуемой точке для отрезания в размер;

g) смещают по меньшей мере одну пару (в показанном примере - обе пары) губок 31а, 31b в противоположных направлениях вдоль продольного направления Х-Х в разнесенное положение для установки крышек; при этом смещение происходит в направлении от положения отрезания трубы и после срабатывания соответствующего рычага приводного средства 32;

h) перемещают конец каждого рычага 52, несущий средство 52 захвата, для захвата и установки крышки их поперечно внешнего положения для захвата крышки 1а, 2а, в положение для осевого выравнивания средства 52 для установки крышки с соответствующим отрезанным концом трубы 1;

i) управляют средством 52 захвата и установки крышек 1а, 2а так, чтобы установить соответствующую крышку на один или более конец трубы 1, 2, находящейся внутри устройства; при этом операцию установки выполняют, вставляя крышку с помощью давления или навинчивая ее соответствующим движением или вращением шпинделя средства 52;

j) раскрывают средство 30 захвата в разведенное положение для расцепления с трубой 1, 2;

k) приводят в действием узел 20 для перемещения трубы 1, 2 пока закрытый крышкой передний конец трубы 1, 2 не войдет в зацепление с подающим средством, встроенным в обвязочную машину А;

l) принимают на устройстве сигнал, указывающий на наличие зацепления с обвязочным средством А, встроенным в обвязочную машину А;

m) раскрывают приводной узел 20 устройства в положение, в котором ремни 21 разведены для расцепления с трубой 1, 2, и возвращают устройство в положение 10b заднего конца хода и, одновременно, возвращают все узлы в состояние начала цикла;

n) начинают новый цикл.

Предпочтительно при начале операций экструзии, отрезки и упаковки первую часть экструдированной трубы отрезают и выбрасывают и, если необходимо, на отрезанный конец надевают соответствующую крышку так, чтобы первая изготовленная бухта имела точно отрезанные противоположные концы, закрытые крышками.

Со второго последовательного цикла устройств, когда труба 1, 2, проходящая через устройство, отрезается, на задний конец предшествующей секции трубы, уже наматываемой на машине А, и передний конец следующей секции трубы, которая еще не вошла в зацепление с обвязочной машиной А, крышки устанавливаются одновременно.

Согласно первому иллюстративному варианту этапа приема/обнаружения заданной точки отрезания имеется устройство для измерения длины труб, которое может быть автономным или встроенным в обвязочную машину, в устройство для отрезания труб и установки крышек, или в экструдер. Когда устройство находится в исходном положении, расстояние между ножом 41 и этим устройством является фиксированным и известным.

По достижении трубой длины, соответствующей требуемой длине +/- расстояние от ноже 41 до измерительного устройства, в зависимости от того, где находится измерительное устройство перед ножом 41 или после него - измерительное устройство посылает на устройство сигнал для правильного выравнивания для операции отрезания в размер, который и начинает эту операции, описанные выше в параграфе с) и последующих параграфах.

Согласно другому примеру варианта средства обнаружения и посылки сигнала выравнивания для отрезания в размер управляющее и оперативное средство 500 соединено с устройством измерения длины, устройством нанесения меток и устройством считывания меток; когда устройство измерения длины отсчитывает заранее определенную длину подаваемой трубы 1, на внешнюю поверхность трубы наносится метка, которая затем обнаруживается считывающим устройством, которое посылает сигнал для обнаружения правильной точки отрезания на управляющее средство 500, которое координирует работу различных узлов устройства для отрезания труб в размер и установки крышек.

Отсюда понятно, как с помощью устройства по настоящему изобретению можно встроить в производственный цикл для получения труб в форме прямых отрезков или в форме намотанных бухт операции отрезания в размер и установки крышек на по меньшей мере одном из отрезанных концов трубы, не увеличивая общее время производства, при этом такое устройство легко комбинируется с любой формующей головкой для формования и упаковки пластиковых труб и позволяет устанавливать разные крышки на разные типы труб.

Хотя изобретение описано в отношении установки крышек, специалистам понятно, что предмет изобретения легко можно адаптировать для установки вентилей, пробок или других компонентов пластиковых труб.

Примеры конфигурации устройства по настоящему изобретению могут реализовывать способ установки крышек 1а, 2а с помощью автоматического устройства на по меньшей мере один конец трубы 1, 2, подаваемой в продольном направлении Х-Х подающей трубу машиной Е, при этом устройство выполнено с возможностью поочередного перемещения:

- в обоих направлениях вдоль продольного направления Х-Х между двумя противоположными концами, т.е. задним концом 10b, обращенным к подающей машине Е, и передним концом 10а, противоположным заднему концу, и содержит:

- задний узел 20 для привода трубы 1, 2, подаваемой из формующей машины Е;

- узел 30 захвата трубы;

- узел 40 отрезания трубы 1, 2;

- узел 50 для выравнивания крышек 1а, 2а и установки их на концы трубы 1, 2;

при этом способ по существу содержит этапы, на которых:

a) устанавливают устройство между выходным концом машины Е для подачи пластиковых труб и входным концом машины А для намотки труб в бухты, в положении 10b заднего конца хода, при этом приводной узел 20 и узел 30 для захвата трубы 1, 2 находятся в раскрытом состоянии в поперечном направлении вдоль поперечного направления Y-Y в положении для расцепления с трубой 1, 2; при этом отрезной узел 40 поднят в положение покоя, а узел 50 для установки крышек 1а, 2а находится в положении подбора крышек снаружи устройства в поперечном направлении (Y-Y);

b) подают подающей машиной Е сформированную трубу 1, 2, выходящую из этой машины;

c) принимают на устройстве сигнал для выравнивания в продольном направлении Х-Х требуемой точки на трубе для отрезания режущим узлом 40;

d) закрывают в поперечном направлении Y-Y узел 30 захвата из положения расцепления с трубой 1, 2 в положение для захвата и удерживают эту трубу в положении для относительного выравнивания требуемой точки отрезания и режущего узла 40;

e) начинают перемещение устройства в продольном направлении Х-Х их положения 10b заднего конца хода к положению 10а переднего конца хода с заранее определенной скоростью;

f) приводят в действие режущий узел 40 для отрезания трубы 1, 2 в заданной точке отрезания;

g) открывают в продольном направлении Х-Х узел 30 захвата из положения, в котором он удерживает трубу в положении отрезания, в положение на расстоянии от нее, где он не мешает узлу 50 установки крышек;

h) приводят в действие узел 50 установки крышек, переводя его из положения подбора крышек 1а, 2а в положение для выравнивания средства 52 захвата и установки крышек с соответствующим отрезанным концом трубы 1, 2;

i) приводят в действие средство 52 для захвата и установки крышек 1а, 2а так, чтобы установить соответствующую крышку по меньшей мере на один из концов трубы 1, 2, находящейся внутри устройства;

j) открывают в поперечном направлении Y-Y узел 30 захвата в положение расцепления с трубой 1, 2;

k) приводят в действие узел 20 привода трубы 1, 2, пока передний закрытый крышкой конец трубы 1, 2 не войдет в зацепление с подающим трубу средством обвязочной машины А;

l) принимают на устройстве сигнал, указывающий на зацепление с этим подающим трубу средством обвязочной машины А;

m) раскрывают ролики 21, расцепляя приводное устройство 20 с трубой 1, 2, и возвращают устройство в положение 10b заднего конца хода и, одновременно, возвращают все узлы в положение начала цикла.

Кроме того, заранее определенная скорость продольного перемещения в сторону обвязочной машины А может предпочтительно равняться скорости подачи трубы подающим узлом машины Е или скорости намотки трубы машиной А; предпочтительно эти три скорости эквивалентны друг другу.

Согласно настоящему изобретению предусматривается, что описанные устройство и способ могут применяться в автоматической установке для формования, отрезания, закрывания крышками и наматывания в бухты или укладки в прямые пакеты и т.п. труб и кабелей.

Хотя настоящее изобретение было описано на примере некоторых предпочтительных вариантов, следует понимать, что объем защиты изобретения определяется исключительно приложенной формулой.

Изобретение относится к области изготовления пластиковых труб. Установка для получения пластиковых труб, закрытых крышками, в виде комплекта труб, содержит формовочную машину (Е), устройство для отрезания пластиковой трубы и установки крышки (1а, 2а) на отрезанный конец трубы (1, 2) и машину (А) для комплектования труб. Устройство для отрезания пластиковой трубы и установки крышки (1а, 2а) на отрезанный конец трубы, реализующее данный способ, содержит приводной узел (20) для подачи трубы (1, 2), подаваемой от формовочной машины (Е), узел (30) для захвата трубы, узел (40) для отрезания трубы и узел (50) для выравнивания крышек (1а, 2а) и установки их на концы трубы (1, 2). Использование изобретения позволяет снизить трудоемкость и повысить производительность процесса изготовления пластиковых труб, закрытых крышками. 3 н. и 27 з.п. ф-лы, 9 ил.

1. Способ отрезания пластиковой трубы и установки крышки (1а, 2а) на отрезанный конец трубы, включающий использование устройства для отрезания пластиковой трубы и установки крышки на отрезанный конец трубы (1, 2), которую подают в продольном направлении (Х-Х) от формовочной машины (Е), выполненного с возможностью поочередного перемещения вдоль продольного направления (Х-Х) между двумя крайними положениями, включающими положение (10b), обращенное к формовочной машине (Е), и положение (10а), противоположное положению (10b) и обращенное к машине (А) для комплектования труб, и содержащего

- приводной узел (20) для подачи трубы (1, 2), подаваемой от формовочной машины (Е),

- узел (30) для захвата трубы (1, 2),

- узел (40) для отрезания трубы (1, 2),

- узел (50) для выравнивания крышек (1а, 2а) и установки их на концы трубы (1, 2),

и включающий этапы, на которых:

а) устанавливают упомянутое устройство в крайнее положение (10b), обращенное к формовочной машине (Е),

b) устанавливают приводной узел (20) для подачи трубы (1, 2) и узел (30) для захвата трубы (1, 2) в раскрытое состояние в поперечном направлении (Y-Y) в положении расцепления с трубой (1, 2), при этом узел (40) для отрезания трубы поднимают в исходное положение, а упомянутый узел (50) для выравнивания и установки крышек (1а, 2а) устанавливают в положение подбора крышек снаружи от устройства в поперечном направлении (Y-Y),

c) подают сформованную трубу (1, 2) от формовочной машины (Е),

d) выравнивают трубу (1, 2) в продольном направлении (Х-Х) в соответствии с заданной точкой отрезания узлом (40) для отрезания трубы,

e) закрывают в поперечном направлении (Y-Y) узел (30) для захвата трубы в положение для ее захвата и удерживают трубу в положении для относительного выравнивания требуемой точки отрезания с упомянутым узлом (40),

f) перемещают упомянутое устройство в продольном направлении (Х-Х) из упомянутого крайнего положения (10b) в упомянутое крайнее положение (10а) с заданной скоростью,

g) приводят в действие упомянутый узел (40) для отрезания трубы (1, 2) в заданной точке отрезания,

h) смещают узел (30) для захвата трубы в продольном направлении (Х-Х) в положение, расположенное на расстоянии от положения отрезания трубы с возможностью установки крышек в этом положении посредством упомянутого узла (50) для выравнивания и установки крышек,

i) перемещают упомянутый узел (50) для выравнивания и установки крышек из положения для захвата крышек (1а, 2а) в положение для осевого выравнивания расположенного в нем средства (52) для захвата и установки крышек с соответствующим отрезанным концом трубы (1, 2),

l) устанавливают соответствующую крышку на по меньшей мере один из отрезанных концов трубы (1, 2), находящейся внутри упомянутого устройства, с помощью средства (52) для захвата и установки крышек (1а, 2а),

m) открывают в поперечном направлении (Y-Y) узел (30) для захвата трубы для расцепления с трубой (1, 2),

n) перемещают трубу (1, 2) посредством приводного узла (20) для подачи трубы до зацепления переднего конца трубы, закрытого крышкой, с приемным узлом машины (А) для комплектования труб,

о) передают на упомянутое устройство сигнал, указывающий на зацепление трубы с приемным узлом машины (А) для комплектования труб,

р) расцепляют упомянутый приводной узел (20) с трубой (1, 2) и возвращают упомянутое устройство в крайнее положение (10b), обращенное к формовочной машине (Е), и одновременно возвращают все упомянутые узлы в исходное состояние.

2. Способ по п. 1, отличающийся тем, что задают скорость продольного (Х-Х) перемещения упомянутого устройства к машине (А) для комплектования труб равной скорости подачи трубы от формовочной машины (Е).

3. Способ по п. 1, отличающийся тем, что задают скорость продольного (Х-Х) перемещения упомянутого устройства к машине (А) для комплектования труб равной скорости комплектования труб в упомянутой машине (А).

4. Способ по любому из пп. 1-3, отличающийся тем, что установку крышек (1а, 2а) выполняют методом напрессовывания.

5. Способ по любому из пп. 1-3, отличающийся тем, что установку крышек (1а, 2а) выполняют методом навинчивания.

6. Способ по любому из пп. 1-3, отличающийся тем, что на этапе l) устанавливают соответствующую крышку на каждый из концов трубы (1, 2), находящейся внутри упомянутого устройства, с помощью средства (52) для захвата и установки крышек (1а, 2а).

7. Способ по любому из пп. 1-3, отличающийся тем, что выполняют дополнительный этап g1), на котором после отрезания на этапе g) первой части трубы (1, 2), сформованной формовочной машиной (Е), эту часть трубы извлекают из упомянутого устройства.

8. Способ по любому из пп. 1-3, отличающийся тем, что на этапе d) выравнивания трубы (1, 2) в продольном направлении (Х-Х) в соответствии с заданной точкой отрезания посредством отрезающего средства (41) упомянутого узла (40) выполняют следующие операции:

- устанавливают устройство для измерения длины перед отрезающим средством (41) или после него на заданном расстоянии, при размещении упомянутого устройства в крайнем положении (10b), обращенном к формовочной машине (Е),

- измеряют длину перемещаемой трубы посредством устройства для измерения длины до совпадения измеренной длины с заданной длиной трубы с учетом величины заданного расстояния между устройством для измерения длины и отрезающим средством (41),

- посылают сигнал совмещения на упомянутый узел (40) для отрезания трубы в размер.

9. Способ по любому из пп. 1-3, отличающийся тем, что на этапе d) выравнивания трубы (1, 2) в продольном направлении (Х-Х) в соответствии с заданной точкой отрезания посредством отрезающего средства (41) упомянутого узла (40) выполняют следующие операции с использованием устройства для измерения длины трубы, устройства для нанесения меток на трубу и устройства для считывания меток с трубы, соединенных с управляющим средством (500), связанным с упомянутым устройством:

- измеряют длину трубы устройством для измерения длины до совпадения измеренной длины с заданной длиной трубы,

- наносят метку на внешнюю поверхность трубы (1, 2) посредством устройства для нанесения меток в точке, расположенной на заданном расстоянии от точки отрезания,

- обнаруживают нанесенную метку на трубе посредством устройства для считывания меток,

- посылают сигнал обнаружения метки на управляющее средство (500),

- обрабатывают этот сигнал управляющим средством (500), посредством которого выравнивают заданную точку отрезания.

10. Устройство для отрезания пластиковой трубы и установки крышки (1а, 2а) на отрезанный конец трубы (1, 2), подаваемой от формовочной машины (Е) и предназначенной для подачи в машину (А) для комплектования труб, содержащее:

- приводной узел (20) для подачи трубы (1, 2), подаваемой от формовочной машины (Е),

- узел (30) для захвата трубы,

- узел (40) для отрезания трубы,

- узел (50) для выравнивания крышек (1а, 2а) и установки их на концы трубы (1,2),

и выполненное с возможностью поочередного перемещения вдоль продольного направления (Х-Х) между двумя крайними положениями, включающими положение (10b), обращенное к формовочной машине (Е), и положение (10а), противоположное положению (10b) и обращенное к машине (А) для комплектования труб.

11. Устройство по п. 10, отличающееся тем, что приводной узел (20) для подачи трубы содержит:

- пару бесконечных ремней (21), расположенных параллельно продольному направлению (Х-Х) и обмотанных вокруг соответствующей пары роликов (22), выровненных попарно вдоль продольного направления (Х-Х), при этом по меньшей мере один ролик из пары выполнен с возможностью приводить ремни во вращение.

12. Устройство по п. 10, отличающееся тем, что приводной узел (20) для подачи трубы содержит:

- пару бесконечных ремней (121), расположенных параллельно продольному направлению (Х-Х) и обмотанных вокруг соответствующих роликов (122), расположенных напротив друг друга в поперечном направлении (Y-Y), при этом ролики выполнены с возможностью приводить ремни (121) во вращение.

13. Устройство по п. 11 или 12, отличающееся тем, что два ремня (21,121) с роликами (22, 122) установлены на соответствующем суппорте (23), выполненном с возможностью перемещения вдоль поперечного направления (Y-Y) между разведенным и сведенным положениями ремней (21, 212) для их зацепления с трубой (1, 2) для ее перемещения и расцепления с трубой.

14. Устройство по п. 10, отличающееся тем, что узел (30) для захвата трубы содержит

- первую пару губок (31а), расположенных напротив друг друга и выполненных с возможностью перемещения вдоль поперечного направления (Y-Y) посредством соединенного с ними средства (31с) из разведенного положения при расцеплении с трубой (1, 2) в сведенное положение для захвата и удержания трубы (1, 2),

- вторую пару губок (31b), расположенных вместе с первой парой губок (31а) в продольном направлении (Х-Х) напротив друг друга и выполненных с возможностью перемещения вдоль поперечного направления (Y-Y) из разведенного положения при расцеплении с трубой (1, 2) в сведенное положение для захвата и удержания трубы (1, 2).

15. Устройство по п. 14, отличающееся тем, что по меньшей мере одна из двух пар губок (31а, 31b), предпочтительно передняя пара губок в продольном направлении (Х-Х), выполнена с возможностью перемещения посредством перемещающего средства (32) вдоль продольного направления (Х-Х) из положения, соответствующего положению для отрезания трубы, в положение, соответствующее положению для установки крышки.

16. Устройство по п. 14 или 15, отличающееся тем, что обе пары губок (31, 31b) выполнены с возможностью перемещения посредством перемещающего средства (32) в обоих направлениях вдоль продольного направления (Х-Х), предпочтительно равными ходами и с равным временем расхождения/схождения.

17. Устройство по любому из пп. 10-12, 14, 15, отличающееся тем, что узел (40) отрезания трубы (1, 2) содержит нож (41) гильотинного типа, расположенный вдоль поперечного направления (Y-Y) и выполненный с возможностью перемещения в соответствующих направляющих (41а) в обоих направлениях вдоль вертикального направления (Z-Z).

18. Устройство по п. 14 или 15, отличающееся тем, что узел (40) отрезания расположен по центру в продольном направлении (Х-Х) между двумя губками (31а 31b) в их сведенном друг к другу положении.

19. Устройство по любому из пп. 10-12, отличающееся тем, что узел (50) выравнивания крышек (1а, 2а) и установки их на концы трубы (1, 2) содержит:

- по меньшей мере один поперечный рычаг (51), на одном конце которого расположено средство (52) для захвата и установки крышки (1а, 2а) на отрезанный конец трубы (1, 2), а другой конец которого соединен со средством (53) для привода рычага, выполненным с возможностью перемещения конца рычага со средством (52) для захвата и установки крышки из положения подбора крышек (1а 2а) в положение установки крышек, в котором средство (52) для захвата и установки крышек расположено соосно с концом отрезанной трубы (1, 2) и обращено к нему.

20. Устройство по п. 19, отличающееся тем, что упомянутый узел (50) выравнивания и установки крышек (1а, 2а) содержит:

- второй поперечный рычаг (51), снабженный средством (52) для захвата и установки крышки (1а, 2а) на другой отрезанный конец трубы (1, 2), при этом второй поперечный рычаг (51) расположен с противоположной стороны узла (40) для отрезания относительно первого рычага (51) в продольном направлении (Х-Х) и его средство (52) для захвата и установки крышки обращено в противоположном направлении вдоль продольного направления (Х-Х) по отношению к средству (52) для захвата и установки крышки первого поперечного рычага (51), причем второй поперечный рычаг (51) выполнен с возможностью расположения его средства (52) для захвата и установки крышки соосно с другим отрезанным концом трубы (1, 2) для обеспечения возможности одновременной установки крышек на задний и на передний концы трубы.

21. Устройство по п. 19, отличающееся тем, что средство (52) для захвата и установки крышки выполнено в виде захвата с возможностью прямолинейного движения вдоль продольного направления (Х-Х) с напрессовыванием крышки (1а) на трубу (1).

22. Устройство по п. 19, отличающееся тем, что средство (52) для захвата и установки крышки выполнено в виде вращающегося шпинделя с возможностью установки резьбовых крышек (2а) путем их навинчивания на трубу (2) со спиральными канавками.

23. Устройство по п. 20, отличающееся тем, что поперечные рычаги (51) узла (50) для выравнивания крышек (1а, 2а) и их установки на концы трубы (1, 2) расположены напротив друг друга в поперечном направлении (Y-Y) и с противоположных сторон упомянутого узла (50).

24. Устройство по любому из пп. 10-12, отличающееся тем, что оно установлено в замкнутом контейнере (70), внутри которого расположено управляющее устройство (500).

25. Устройство по любому из пп. 10-12, отличающееся тем, что оно снабжено элементом (10) для его поддержки и направления движения, расположенным в продольном направлении (Х-Х) между двумя его крайними положениями, включающими положение (10b), обращенное к формовочной машине (Е), и положение (10а), противоположное положению (10b) и обращенное к машине (А) для комплектования труб.

26. Установка для получения пластиковых труб, закрытых крышками, в виде комплекта труб, содержащая:

- формовочную машину (Е),

- устройство для отрезания пластиковой трубы и установки крышки (1а, 2а) на отрезанный конец трубы (1, 2) по п. 10,

- машину (А) для комплектования труб.

27. Установка по п. 26, отличающаяся тем, что машина (А) для комплектования труб выполнена с возможностью намотки и упаковки труб в форме бухт.

28. Установка по п. 26, отличающаяся тем, что формовочная машина (Е) выполнена в виде экструдера непрерывного действия, при этом машина (А) для комплектования труб выполнена с возможностью упаковки труб в форме прямых отрезков.

29. Установка по п. 26, отличающаяся тем, что упомянутое устройство выполнено с возможностью перемещения вдоль продольного направления (Х-Х) с той же скоростью, что и скорость подачи грубы от формовочной машины (Е), и/или с той же скоростью, что и скорость комплектования труб (1, 2) машиной (А) для комплектования труб.

30. Установка по п. 26, отличающаяся тем, что машина (А) для комплектования труб выполнена с возможностью комплектования труб с той же скоростью, что и скорость подачи трубы (1, 2) от формовочной машины (Е).

| US 3720992 A, 20.03.1973 | |||

| УСТРОЙСТВО для РЕЗКИ | 0 |

|

SU253016A1 |

| DE 102006008622 A1, 30.08.2007 | |||

| US 2010180736 A1, 22.07.2010 | |||

| WO 8807494 A1, 06.10.1988 | |||

| US 4195399 A, 01.04.1980. | |||

Авторы

Даты

2017-01-10—Публикация

2014-04-28—Подача