ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В этой заявке описано изобретение, которое относится, в целом и в различных вариантах осуществления, к самогерметизирующейся системе для содержания жидкости и к способу ее установки.

Существует множество контейнеров для жидкости, используемых в настоящее время, которые удерживают топлива (бензин, топливо для реактивных двигателей, нефть, дизельное топливо и так далее) или другую текучую среду (воду, алкоголь, растворитель, смазывающее вещество и так далее). В зависимости от жидкости, для содержания которой предназначены контейнеры, контейнеры могут быть изготовлены из пластика, алюминия, стали и тому подобного. Что касается контейнеров, которые предназначены для удерживания топлива, такие контейнеры включают в себя, например, отдельностоящие баки для хранения топлива, топливные баки транспортных средств, транспортные средства для перевозки топлива и тому подобное. В целом, многие из таких контейнеров для топлива сконструированы из металлов (например, из стали, алюминия и тому подобного), имеющих номинальные толщины и не имеющих специальной защиты от сильного ударного воздействия и/или высокоэнергетического баллистического воздействия. Упрощенное представление контейнера для жидкости, выполненного с возможностью удерживания топлива, показан на Фиг. 1.

Во многих ситуациях, особенно, в ситуациях, относящихся к военному делу, разрыв или отверстие, созданные сквозь стенку стандартного контейнера для топлива, такого как, например, топливный бак транспортного средства, может иметь катастрофические последствия. Такие последствия могут лежать в диапазоне от потери ценного топлива до возгорания топлива и взрыва контейнера/транспортного средства. В случае стандартного контейнера для топлива, если стандартный контейнер для топлива подвергается сильному ударному воздействию и/или высокоэнергетическому баллистическому воздействию, воздействие нередко вызывает возникновение разрыва или отверстия сквозь стенку контейнера для топлива. Разрыв или отверстие ведет к быстрой потере топлива и, возможно, к возгоранию топлива и взрыву контейнера/транспортного средства. Очевидно, разрыв или отверстие может представлять серьезный риск для жизней людей вблизи от контейнера для топлива.

Один подход для уменьшения риска отрицательных последствий, связанных с разрывом или отверстием сквозь стенку контейнера для жидкости, заключается в напылении защитного покрытия на наружную поверхность контейнера для жидкости. Несмотря на то что защитное покрытие обеспечивает увеличенный уровень защиты для контейнера для жидкости, защитное покрытие является недостаточно оптимальным решением, особенно для контейнеров для жидкости, используемых в военном деле. Этот подход также является относительно дорогим из-за исходной стоимости специализированного оборудования, требуемого для нанесения напыления, специальной вентиляции, требуемой для удаления находящихся в воздухе вредных частиц, связанных с процессом напыления, специального оборудования для защиты персонала, требуемого для персонала, управляющего оборудованием для напыления и так далее. К тому же специализированное оборудование для напыления покрытия включает в себя большое количество компонентов, и постоянные затраты на обслуживание, связанные с большим количеством компонентов, также являются сравнительно дорогими. К затратам и риску, связанным с этим подходом, добавляются большие количества опасных материалов, которые нужно хранить и с которыми нужно обращаться. К тому же оборудование для напыления покрытия обычно бывает большим и громоздким, обычно требует большой занимаемой площади, и является трудным для маневрирования, и, таким образом, не является хорошо подходящим для использования в поле. Наконец, с точки зрения эффективности, защитное покрытие в целом увеличивает вес контейнера для жидкости на значительную величину, и, когда защитное покрытие подвергается сильному ударному воздействию и/или высокоэнергетическому баллистическому воздействию, защитное покрытие работает только для сведения к минимуму размера разрыва или отверстия сквозь него, а не для того, чтобы полностью герметизировать разрыв или отверстие.

Другой подход для уменьшения риска отрицательных последствий, связанных с разрывом или отверстием сквозь стенку контейнера для жидкости, заключается в окружении контейнера для жидкости баллистическими пластинами. Несмотря на то что баллистические пластины обеспечивают увеличенный уровень защиты для контейнера для жидкости, баллистические пластины работают только для предотвращения и/или сведения к минимуму возникновений разрывов или отверстий, а не для самогерметизации и удерживания жидкости, если разрыв или отверстие возникает. К тому же из-за факта того, что баллистические пластины являются большими, тяжелыми и трудными для маневрирования, баллистические пластины добавляют значительный вес контейнеру для жидкости (и любому транспортному средству, которое включает в себя контейнер для жидкости) и являются относительно сложными для установки. В некоторых ситуациях, требования пространства, возникающие из-за размера баллистических панелей, просто недоступны. Таким образом, этот подход также не является оптимальным.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Различные варианты осуществления изобретения описаны в этом документе в качестве примера совместно с последующими чертежами, в которых одинаковые или подобные элементы обозначены одинаковыми ссылочными знаками.

На Фиг. 1 проиллюстрировано упрощенное представление контейнера для жидкости.

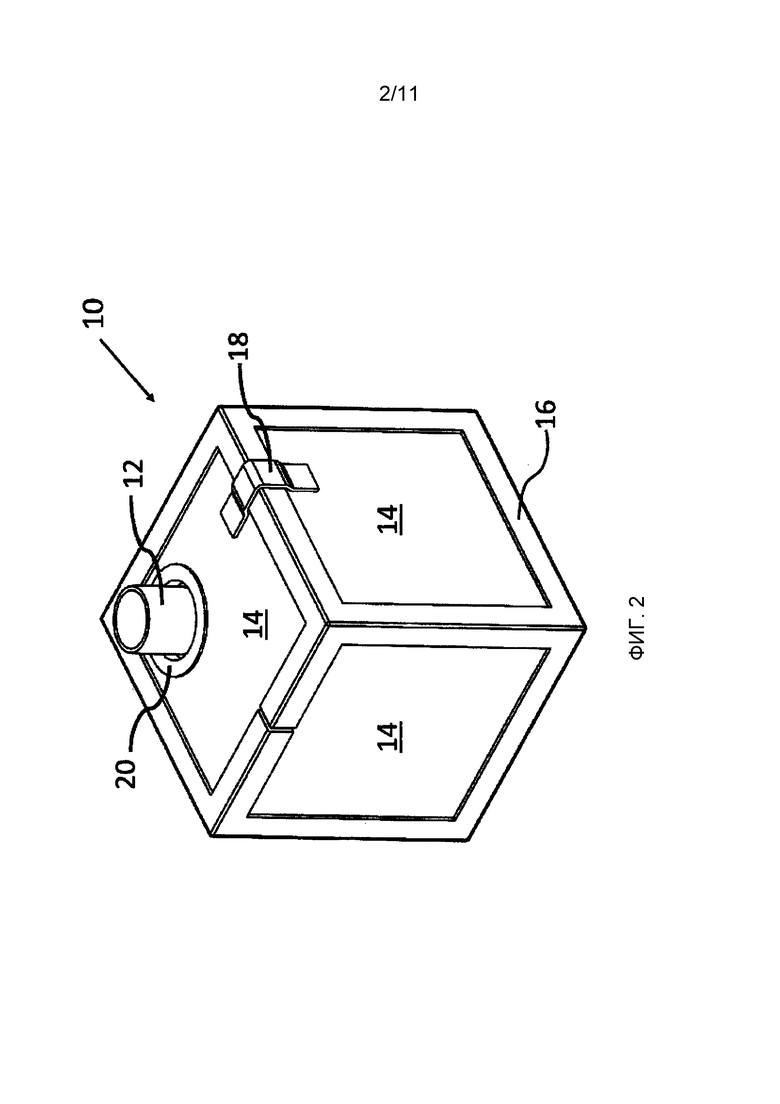

На Фиг. 2 проиллюстрированы различные варианты осуществления системы.

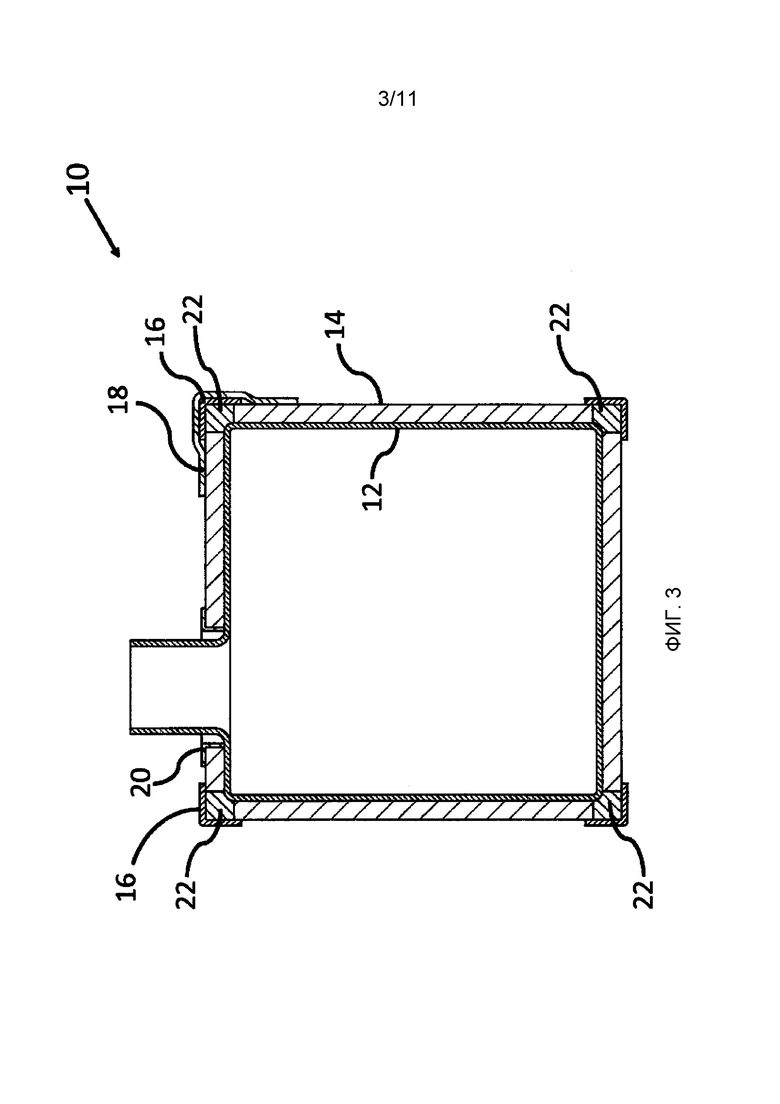

На Фиг. 3 проиллюстрировано поперечное сечение системы с Фиг. 2.

На Фиг. 4 проиллюстрированы различные варианты осуществления самогерметизирующейся панели системы с Фиг. 2.

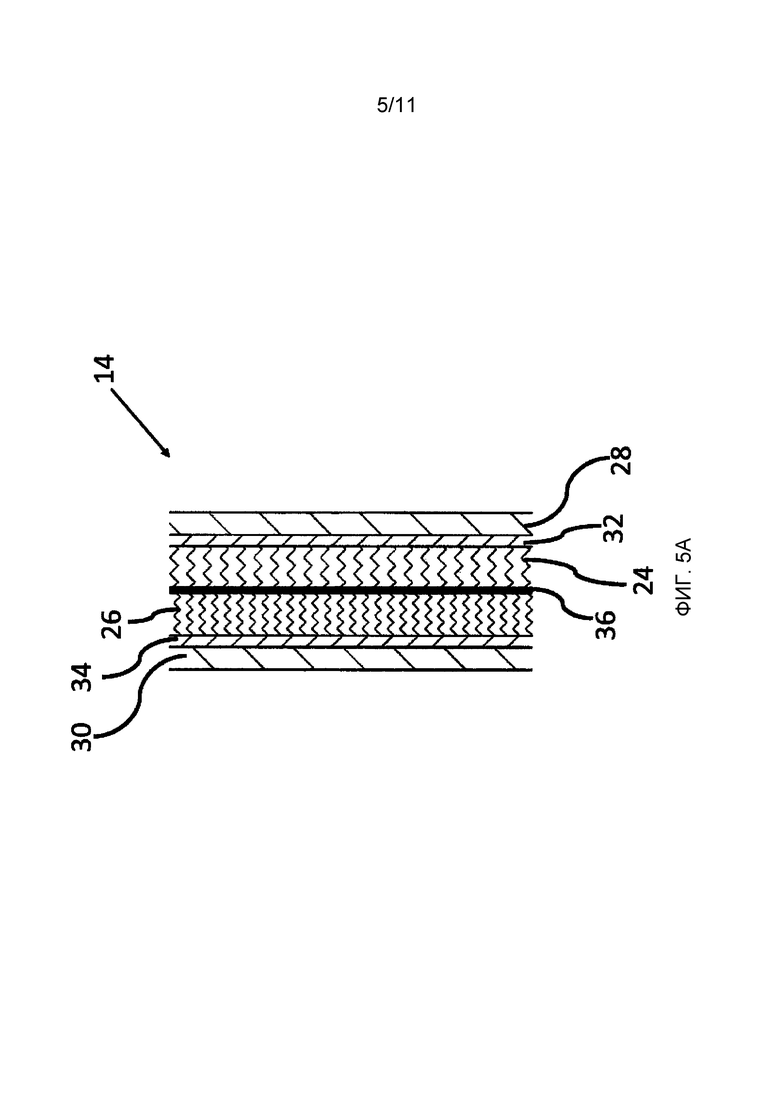

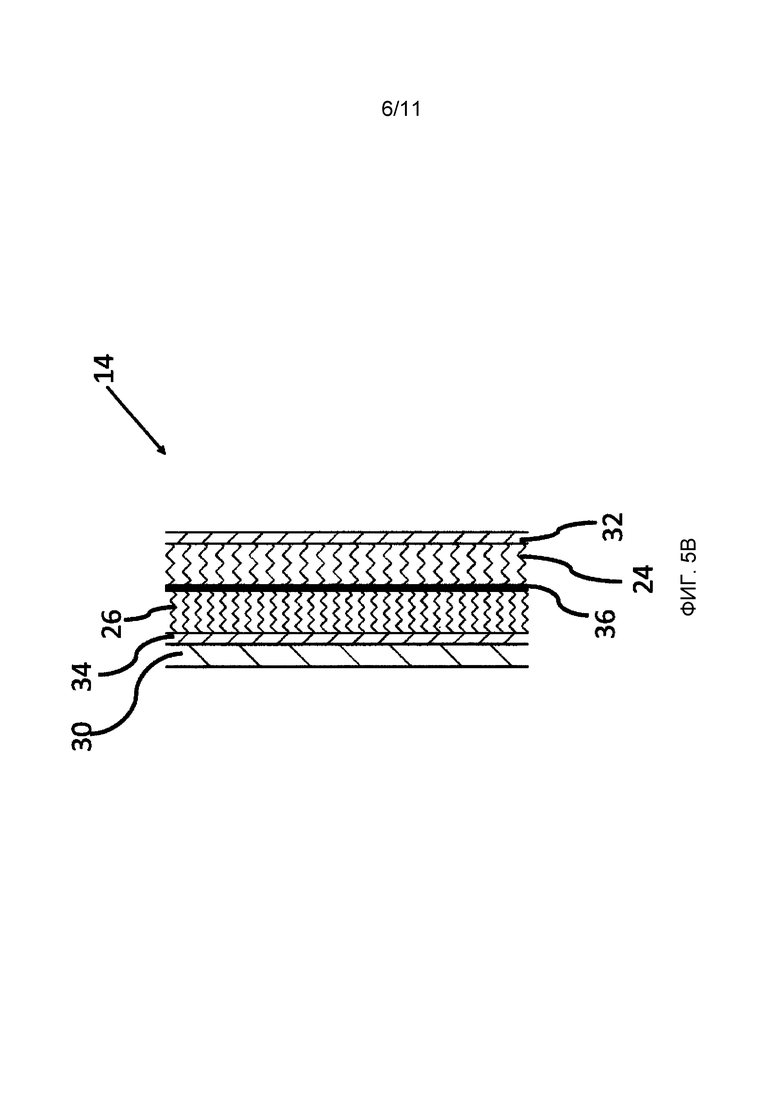

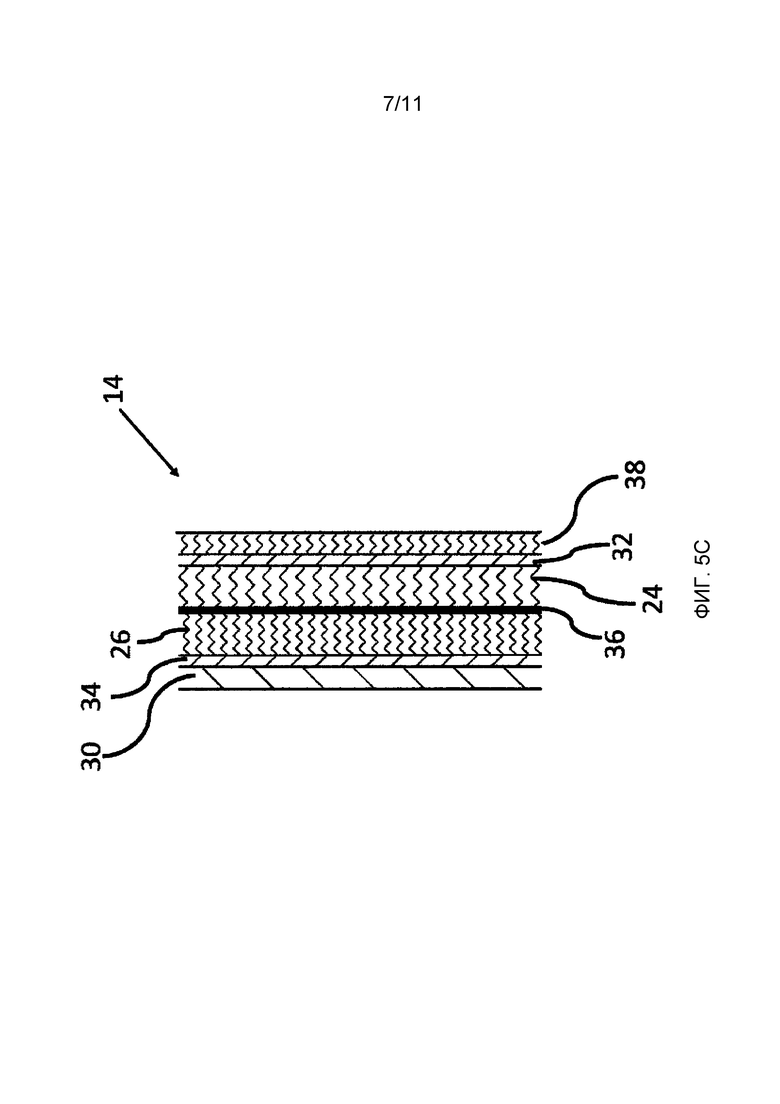

На Фиг. 5А, 5В и 5С проиллюстрированы различные варианты осуществления поперечного сечения самогерметизирующейся панели с Фиг. 4.

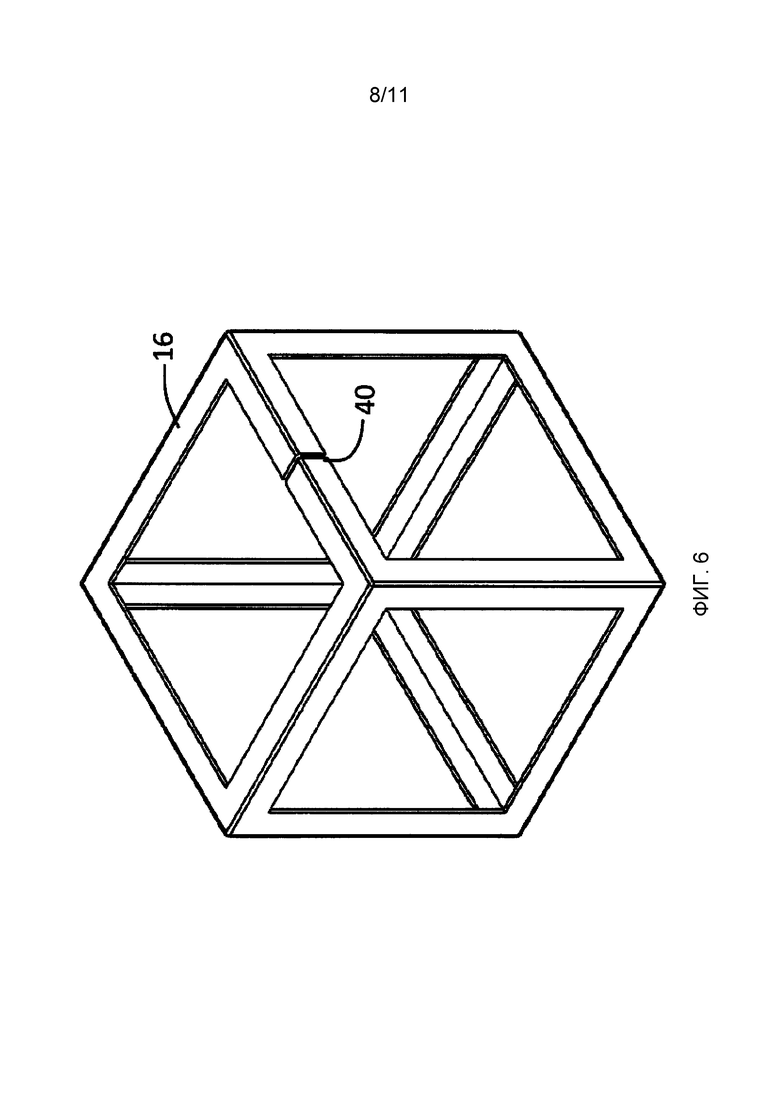

На Фиг. 6 проиллюстрированы различные варианты осуществления элемента типа накладки системы с Фиг. 2.

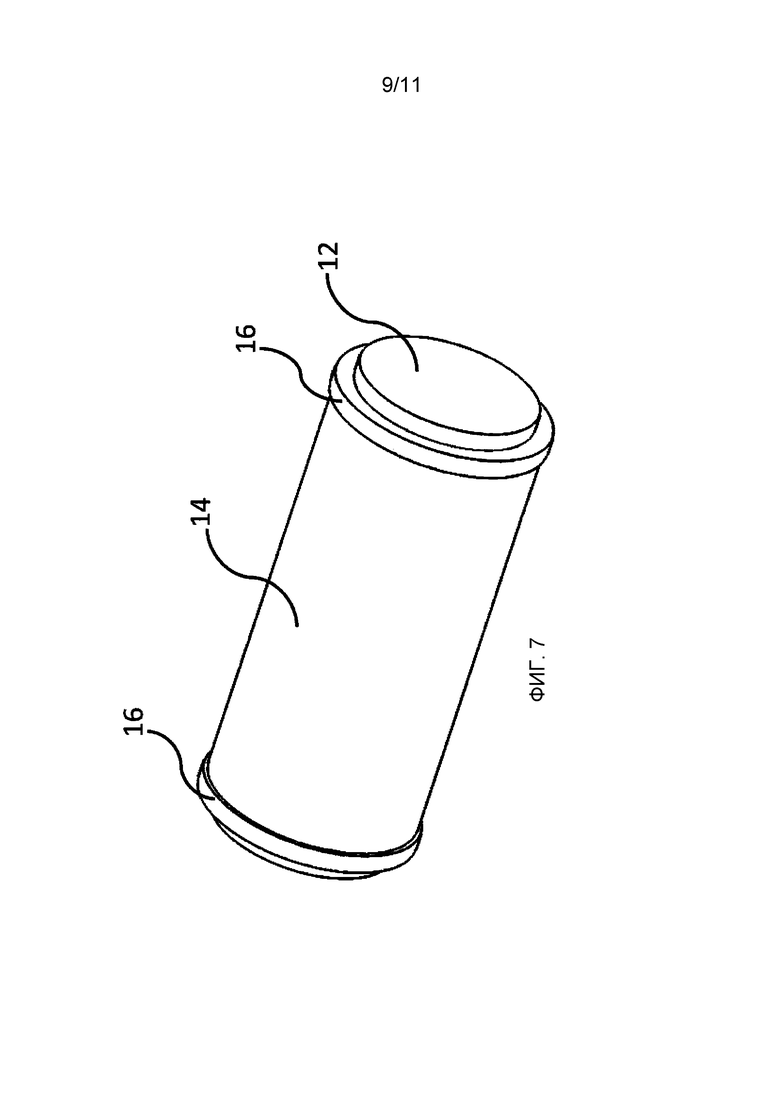

На Фиг. 7 проиллюстрированы другие варианты осуществления элемента типа накладки.

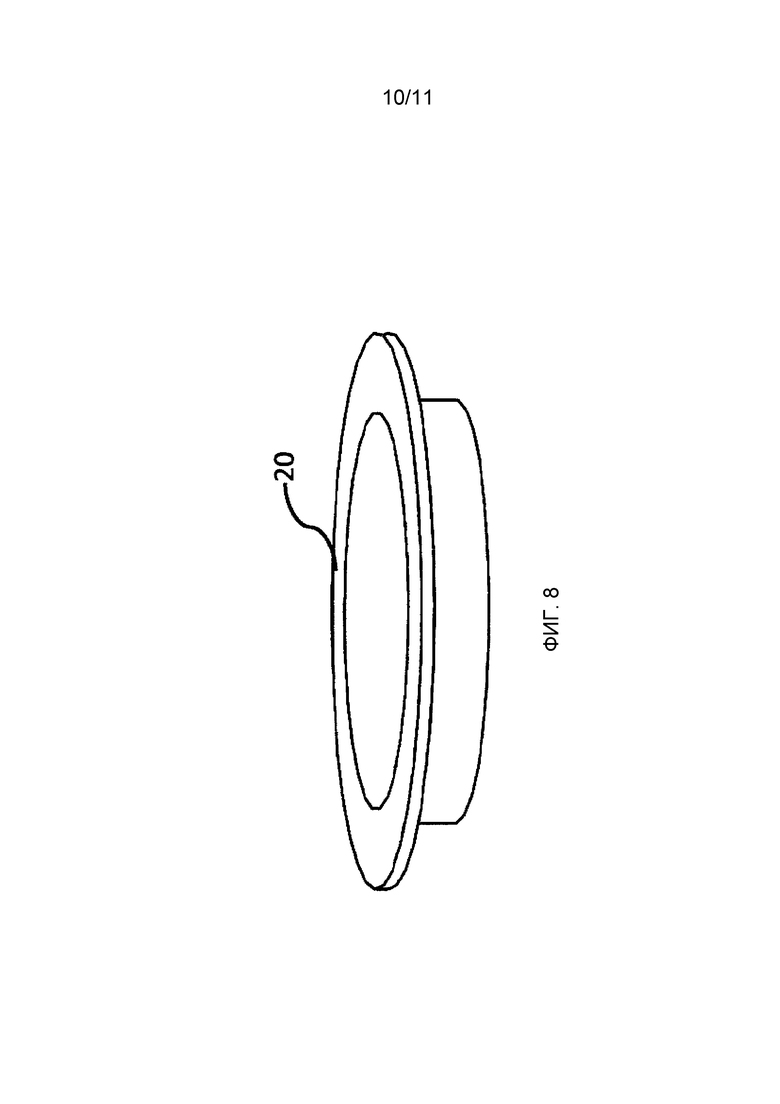

На Фиг. 8 проиллюстрированы различные варианты осуществления втулки системы с Фиг. 2.

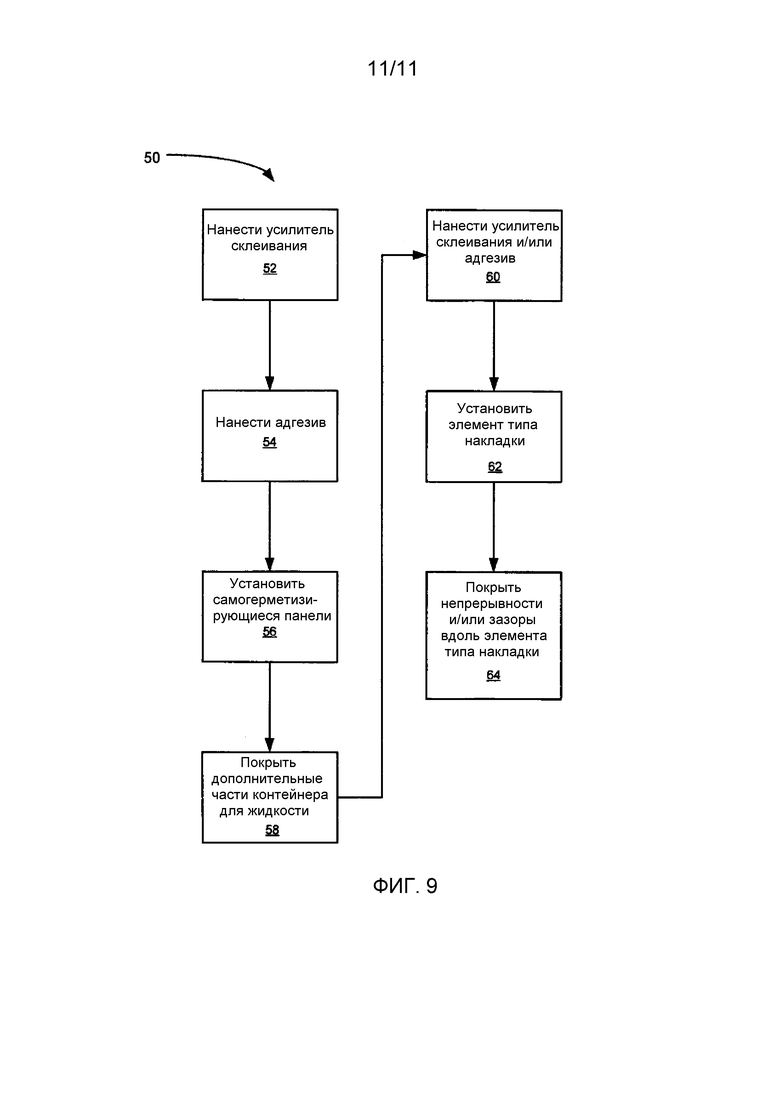

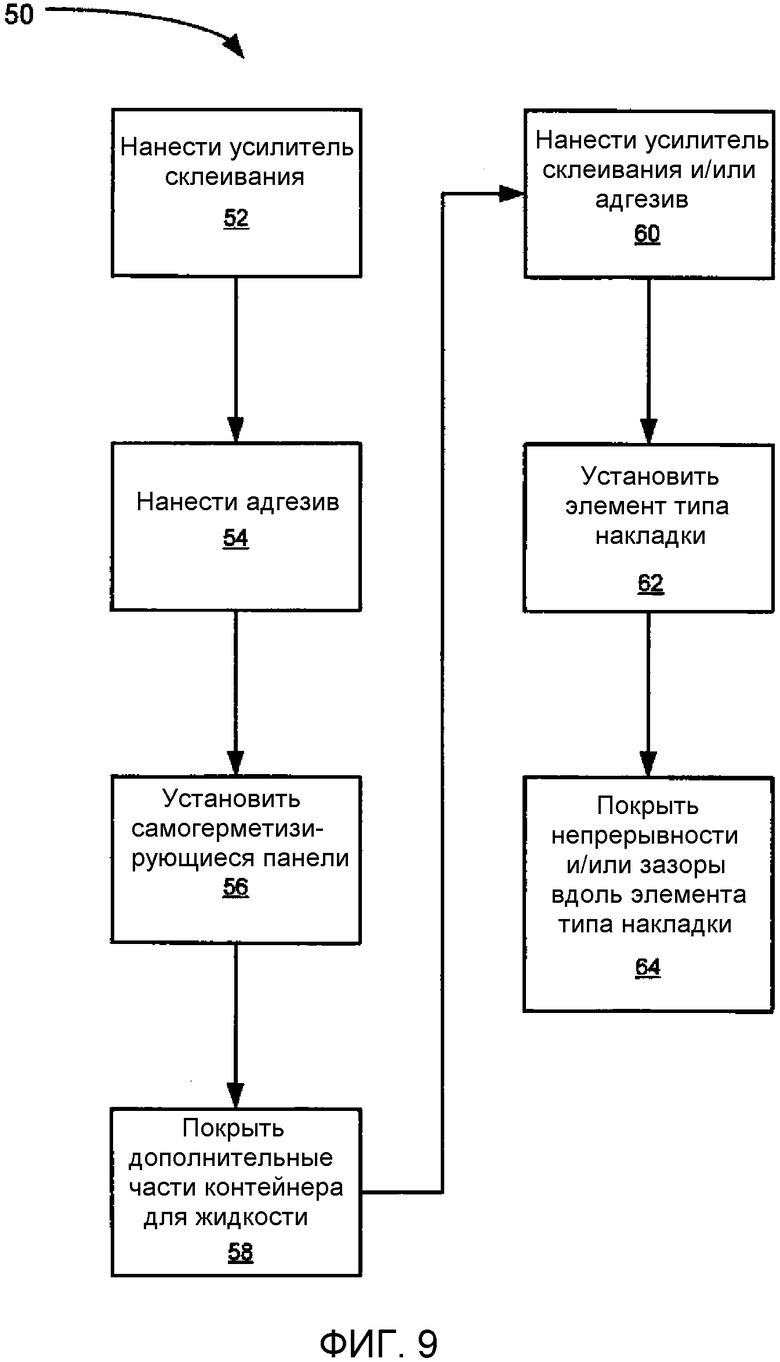

На Фиг. 9 проиллюстрированы различные варианты осуществления способа.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Следует понимать, что по меньшей мере некоторые из чертежей и описаний были упрощены для иллюстрирования элементов, которые важны для ясного понимания изобретения, при устранении, в это же время, для понятности, других элементов, которые, как следует понимать специалистам в данной области техники, также могут содержать часть изобретения. Тем не менее, из-за того, что такие элементы хорошо известны в данной области техники, и из-за того, что они не способствуют лучшему пониманию изобретения, в этом документе описание таких элементов не предусмотрено.

На Фиг. 2 проиллюстрированы различные варианты осуществления системы 10. Система 10 может быть использована для окружения контейнера 12 для жидкости любого размера, типа и формы. Жидкость, удерживаемая в контейнере 12 для жидкости, может представлять собой топливо (например, бензин, топливо для реактивных двигателей, керосин, нефть, дизельное топливо и так далее) или другую текучую среду (воду, алкоголь, растворитель, смазывающее вещество и так далее). Контейнер 12 для жидкости также может образовывать часть более крупного устройства, такого как транспортное средство, самолет, и так далее. Для простоты, система 10 будет показана и описана в контексте окружения контейнера для жидкости с Фиг. 1, причем контейнер 12 для жидкости осуществлен как топливный бак транспортного средства. Тем не менее, следует понимать, что контейнер 12 для жидкости может быть контейнером для жидкости, отличающимся от топливного бака. Так как система 10 окружает топливный бак 12, только часть топливного бака 12 показана на Фиг. 2.

Будучи установленной вокруг топливного бака 12, система 10 работает как самогерметизирующаяся система для содержания топлива, которая автоматически предотвращает утечку топлива в атмосферу, когда сильное ударное воздействие и/или высокоэнергетическое баллистическое воздействие вызывает возникновение разрыва или отверстия сквозь стенку топливного бака. Такие разрывы или отверстия могут возникать, например, когда снаряд, шрапнель и так далее, перемещающийся с высокой скоростью, проходит сквозь по меньшей мере часть системы 10, сквозь стенку топливного бака 12 и вовнутрь топливного бака 12.

Система 10 включает в себя одну или несколько самогерметизирующихся панелей 14 и элемент 16 типа накладки. Согласно различным вариантам осуществления, как более подробно описано ниже в этом документе, система 10 может также включать в себя крепежный элемент 18, втулку 20 и/или заполнительный материал 22 (см. Фиг. 3). Несмотря на то что система 10 показана на Фиг. 2 как система, имеющая в целом форму куба, следует понимать, что система 10, будучи установленной, может иметь любую подходящую форму. Также следует понимать, что, несмотря на то, что только одна самогерметизирующаяся панель 14 показана на Фиг. 2 для данной "стороны" системы 10, система 10 может включать в себя любое количество самогерметизирующихся панелей 14 для данной "стороны".

На Фиг. 4 проиллюстрированы различные варианты осуществления самогерметизирующейся панели 14. В целом, как описано более подробно ниже в этом документе, самогерметизирующаяся панель 14 включает в себя по меньшей мере один самогерметизирующийся слой и по меньшей мере один барьерный слой и может быть использована для покрывания наружной поверхности топливного бака 12. Согласно различным вариантам осуществления, одна или более самогерметизирующихся панелей 14 являются гибкими самогерметизирующимися панелями. Несмотря на то что самогерметизирующаяся панель 14 показана на Фиг. 4 как имеющая прямоугольную форму, следует понимать, что одна или более самогерметизирующихся панелей 14 могут иметь любые подходящие размер и форму, имеющую большие контуры и размашистые изгибы, которые соответствуют формам различных топливных баков, имеющих разные конфигурации и геометрии. Согласно различным вариантам осуществления, одна или более самогерметизирующихся панелей 14 могут быть изготовлены в "плоской" конфигурации и впоследствии обернуты вокруг наружной поверхности данного топливного бака. Согласно другим вариантам осуществления, самогерметизирующиеся панели 14 могут быть изготовлены как "трехмерные" самогерметизирующиеся панели, выполненные с возможностью установки вокруг углов, контуров и так далее. Согласно различным вариантам осуществления, общая толщина самогерметизирующейся панели 14 лежит в диапазоне от около 12 миллиметров до около 18 миллиметров.

На Фиг. 5А-5С проиллюстрированы различные варианты осуществления поперечного сечения самогерметизирующейся панели 14. Для вариантов осуществления, показанных на Фиг. 5А, самогерметизирующаяся панель 14 представляет собой многослойную структуру, которая включает в себя следующие слои: первый самогерметизирующийся слой 24, второй самогерметизирующийся слой 26, первый барьерный слой 28, второй барьерный слой 30, первый тканевый слой 32 и второй тканевый слой 34. Несмотря на то что первый и второй барьерные слои 28, 30 показаны как отдельные слои на Фиг. 5А, следует понимать, что, согласно другим вариантам осуществления, первый и/или второй барьерные слои 28, 30 могут также простираться вокруг "краев" по периметру самогерметизирующейся панели 14 и соприкасаться друг с другом, посредством этого образуя трехмерную/инкапсулированную самогерметизирующуюся панель 14. В качестве альтернативы, самогерметизирующаяся панель 14 может быть инкапсулирована посредством покрывания "краев" самогерметизирующихся панелей 14 другими материалами, такими как лента, герметик, комбинации ленты и герметика и так далее. Согласно различным вариантам осуществления, по меньшей мере один из первого и/или второго тканевых слоев 32, 34 может быть исключен из вариантов осуществления, показанных на Фиг. 5А. Согласно различным вариантам осуществления, самогерметизирующаяся панель 14 также включает в себя адгезивный материал 36 между первым и вторым самогерметизирующимися слоями 24, 26.

Первый самогерметизирующийся слой 24 включает в себя эластомерный самогерметизирующийся материал, который быстро расширяется в двух и/или трех измерениях посредством либо химической реакции, либо механического сжатия при приведении в соприкосновение с топливом. Способность быстрого расширения первого самогерметизирующегося слоя 24 способствует функциональности самогерметизации системы 10. Эластомерный самогерметизирующийся материал может представлять собой любой тип эластомерного самогерметизирующегося материала, который уменьшает или исключает утечку топлива из топливного бака после возникновения сильного ударного воздействия и/или высокоэнергетического баллистического воздействия. Например, согласно различным вариантам осуществления, эластомерный самогерметизирующийся материал может представлять собой вулканизированный резиновый материал, высокоэластичный термопластичный эластомер, высокоэластичный термоусадочный эластомер и так далее. Согласно различным вариантам осуществления, эластомерный самогерметизирующийся материал представляет собой вулканизированную пену, имеющую потенциал набухания 400-600% и вес, лежащий в диапазоне 0,98-1,95 кгс/м2 (0,20-0,40 фунтов на квадратный фут). Первый самогерметизирующийся слой 24 может иметь любую подходящую толщину. Например, согласно различным вариантам осуществления, толщина первого самогерметизирующегося слоя 24 составляет около 4 миллиметров. Второй самогерметизирующийся слой 26 может быть подобен или идентичен первому самогерметизирующемуся слою 24 и дополнительно способствует функциональности самогерметизации системы 10.

Для вариантов осуществления, которые включают в себя адгезивный материал 36, адгезивный материал 36 работает для приклеивания первого и второго самогерметизирующихся слоев 24, 26 друг к другу. Адгезивный материал 36 может быть нанесен на первый и/или второй самогерметизирующиеся слои 24, 26 в любом подходящем расположении. Например, согласно различным вариантам осуществления, адгезивный материал 36 может быть нанесен так, чтобы покрывать менее, чем всю поверхность первого и/или второго самогерметизирующихся слоев 24, 26. Согласно другим вариантам осуществления, адгезивный материал 36 может, по существу, покрывать всю поверхность первого и/или второго самогерметизирующихся слоев 24, 26 и, таким образом, может считаться адгезивным слоем. Адгезивный материал 36 может представлять собой любой подходящий тип адгезивного материала. Например, согласно различным вариантам осуществления, адгезивный материал 36 представляет собой топливостойкий основанный на нитриле адгезивный материал, который обеспечивает локализованное разделение между первым и вторым самогерметизирующимися слоями 24, 26. Способность локализовывать разделение между первым и вторым самогерметизирующимися слоями 24, 26 дает адгезивному материалу 36 возможность обеспечения увеличенного локализованного набухания первого и второго самогерметизирующихся слоев 24, 26 и обеспечения, по существу, однородного перемещения между первым и вторым самогерметизирующимися слоями 24, 26 во время баллистического воздействия. Например, если снаряд вызывает образование пустоты сквозь первый и второй самогерметизирующиеся слои 24, 26, адгезивный материал 36 позволяет первому и второму самогерметизирующимся слоям 24, 26 достигать максимального набухания и полностью заполнять пустоту.

Первый барьерный слой 28 включает в себя полимерный материал и придает системе 10 повышенную прочность и эластичность для сведения к минимуму возможного повреждения, являющегося результатом сильного ударного воздействия и/или высокоэнергетического баллистического воздействия. Полимерный материал может представлять собой любой подходящий тип полимерного материала. Например, согласно различным вариантам осуществления, полимерный материал представляет собой полиуретановый материал, имеющий растяжение 400-600% и предел прочности на растяжение, лежащий в диапазоне 161,7-203,9 кгс/см2 (2300-2900 фунтов на квадратный дюйм). Первый барьерный слой 28 может иметь любую подходящую толщину. Например, согласно различным вариантам осуществления, толщина первого барьерного слоя 28 лежит в диапазоне от около 3 миллиметров до около 4 миллиметров. В целом, высокая эластичность/растяжение полимерного материала совместно с увеличенным пределом прочности на растяжение полимерного материала придает полимерному материалу возможность уменьшать общий размер разрыва или отверстия сквозь первый барьерный слой 28, являющегося результатом таких воздействий, и, более того, придает первому барьерному слою 28 возможность защиты других компонентов системы 10.

Второй барьерный слой 30 придает дополнительную защиту другим компонентам системы 10 и также может придавать системе 10 сопротивление истиранию и сопротивление атмосферным воздействиям. Согласно различным вариантам осуществления, второй барьерный слой 30 может быть идентичен или подобен первому барьерному слою 28 (например, включать в себя полимерный материал, такой как, например, полиуретановый материал). Для вариантов осуществления, которые включают в себя полимерный материал, полимерный материал второго барьерного слоя 30 может быть подвержен потере веса около 0,08 грамм за 1000 циклов. Согласно различным вариантам осуществления, второй барьерный слой 28 может включать в себя резиновый материал. Резиновый материал может представлять собой любой подходящий тип резинового материала и может иметь любую подходящую толщину. Например, согласно различным вариантам осуществления, резиновый материал представляет собой слой полихлоропреновой резины, имеющий толщину приблизительно 2,0 миллиметра.

Первый тканевый слой 32 расположен между первым самогерметизирующимся слоем 24 и первым барьерным слоем 28. Первый тканевый слой 32 может включать в себя любой подходящий тип тканевого материала. Например, согласно различным вариантам осуществления, первый тканевый слой 32 включает в себя высокопрочный (например, модуль пряжи (yarn modulus) около 984,300 кгс/см2 (14,000 ksi)) тканевый материал, выполненный из полиэтилена с ультравысоким молекулярным весом. Первый тканевый слой 32 может иметь любую подходящую толщину. Например, согласно различным вариантам осуществления, толщина первого тканевого слоя 32 составляет около 0,5 миллиметров. Согласно различным вариантам осуществления, первый тканевый слой 32 может быть привязан непосредственно к первому самогерметизирующемуся слою 24, и такая связь может быть осуществлена любым подходящим образом. Например, согласно различным вариантам осуществления, для осуществления связи могут быть использованы акриловые клеи, основанные на резине клеи, полиуретановые клеи, непосредственная вулканизация и так далее. Согласно различным вариантам осуществления, материал первого барьерного слоя 28 подвергается предварительной реакции на "верхней части" первого тканевого слоя 32. Когда реакция материала первого барьерного слоя 28 завершается, образуется глубокая механическая и химическая связь между первым тканевым слоем 32 и первым барьерным слоем 28. Совместно с первым барьерным слоем 28, первый тканевый слой 32 выполняет функцию "направления" какого-либо набухания первого самогерметизирующегося слоя 24, являющегося результатом сильного ударного воздействия и/или высокоэнергетического баллистического воздействия, к локализованной области (например, у разрыва или отверстия сквозь первый самогерметизирующийся слой 24, первый тканевый слой 32 и/или первый барьерный слой 28) системы 10.

Второй тканевый слой 34 расположен между вторым самогерметизирующимся слоем 26 и вторым барьерным слоем 28. Согласно различным вариантам осуществления, второй тканевый слой 34 привязан непосредственно к второму самогерметизирующемуся слою 26 и привязан к второму барьерному слою 30 таким же образом, как первый тканевый слой 32 привязан к первому барьерному слою 28. Второй тканевый слой 34 может быть идентичен или подобен первому тканевому слою 32, и выполнять функцию "направления" любого набухания второго самогерметизирующегося слоя 26, являющегося результатом сильного ударного воздействия и/или высокоэнергетического баллистического воздействия, к локализованной области (например, у разрыва или отверстия сквозь второй самогерметизирующийся слой 26, второй тканевый слой 34 и/или второй барьерный слой 30) системы 10.

Для вариантов осуществления, показанных на Фиг. 5В, самогерметизирующаяся панель 14 подобна вариантам осуществления, показанным на Фиг. 5А, но отличается тем, что первый барьерный слой 28 был исключен. Согласно различным вариантам осуществления, по меньшей мере один из первого и/или второго тканевых слоев 32, 34 может быть исключен из вариантов осуществления, показанных на Фиг. 5В.

Для вариантов осуществления, показанных на Фиг. 5С, самогерметизирующаяся панель 14 подобна вариантам осуществления, показанным на Фиг. 5А, но отличается тем, что третий самогерметизирующийся слой 38 используется вместо первого барьерного слоя 28. Для таких вариантов осуществления, третий самогерметизирующийся слой 38 может включать в себя пенный материал. Пенный материал может представлять собой любой подходящий тип пенного материала и может иметь любую подходящую толщину. Согласно другим вариантам осуществления, третий самогерметизирующийся слой 38 может быть подобен или идентичен первому самогерметизирующемуся слою 24 и/или второму самогерметизирующемуся слою 26. Согласно различным вариантам осуществления, по меньшей мере один из первого и/или второго тканевых слоев 32, 34 может быть исключен из вариантов осуществления, показанных на Фиг. 5С. К тому же следует понимать, что согласно другим вариантам осуществления, самогерметизирующаяся панель 14 может включать в себя другие комбинации и/или расположения самогерметизирующихся слоев, барьерных слоев и/или тканевых слоев, отличающиеся от показанных на Фиг. 5А-5С.

Согласно различным вариантам осуществления, самогерметизирующиеся панели 14 напрессованы непосредственно на наружную поверхность топливного бака 12. Согласно другим вариантам осуществления, адгезивный материал используется для присоединения самогерметизирующихся панелей 14 к топливному баку. Адгезивный материал может быть нанесен на наружную поверхность топливного бака 12 и/или на наружную поверхность самогерметизирующихся панелей 14 (например, первый барьерный слой 28 самогерметизирующейся панели 14) перед установкой самогерметизирующихся панелей 14 на топливный бак 12. Адгезивный материал может быть нанесен на наружную поверхность топливного бака 12 и/или на поверхность самогерметизирующихся панелей 14 в любом подходящем расположении. Например, согласно различным вариантам осуществления, адгезивный материал может быть нанесен так, чтобы покрывать меньше, чем всю наружную поверхность топливного бака 12 и/или поверхность самогерметизирующихся панелей 14. Согласно другим вариантам осуществления, адгезивный материал может, по существу, покрывать всю наружную поверхность топливного бака 12 и/или поверхность самогерметизирующихся панелей 14 и, таким образом, может считаться адгезивным слоем. Адгезивный материал может представлять собой любой подходящий тип адгезива. Например, согласно различным вариантам осуществления, адгезивный материал может представлять собой топливостойкий, быстро затвердевающий двухкомпонентный полиуретановый склеивающий адгезив. Такой адгезивный материал может иметь растяжение, большее или равное соответствующим растяжениям топливного бака 12 и первого барьерного слоя 28, и иметь прочность на соскабливание больше чем 2,304 кгс/см (2 фунта на линейный дюйм). Адгезивный материал также может быть нанесен на другую наружную поверхность самогерметизирующихся панелей 14 (например, второй барьерный слой 30 самогерметизирующейся панели 12) и/или поверхность элемента 16 типа накладки, перед установкой элемента 16 типа накладки на самогерметизирующиеся панели 14.

Согласно различным вариантам осуществления, усилитель склеивания используется с адгезивным материалом для присоединения самогерметизирующихся панелей 14 к топливному баку 12. Усилитель склеивания может быть нанесен на наружную поверхность топливного бака 12 и/или поверхность самогерметизирующихся панелей 14 (например, первый барьерный слой 28 самогерметизирующейся панели 14), после чего следует нанесение на него адгезивного материала перед установкой самогерметизирующихся панелей 14 на топливный бак 12. Усилитель склеивания может представлять собой любой подходящий тип усилителя склеивания. Например, согласно различным вариантам осуществления, усилитель склеивания может представлять собой двухкомпонентный эпоксидный/полиуретановый усилитель склеивания. Получающаяся в результате прочность на соскабливание комбинации усилителя склеивания и адгезивного материала больше чем 2,304 кгс/см (2 фунта на линейный дюйм).

На Фиг. 6 проиллюстрированы различные варианты осуществления элемента 16 типа накладки. Элемент 16 типа накладки, будучи установленным на одну или более самогерметизирующиеся панели 14, покрывает одну или более частей наружной поверхности топливного бака 12, которые не полностью покрыты самогерметизирующимися панелями 14. Элемент 16 типа накладки может быть присоединен к соответствующим самогерметизирующимся панелям 14 любым подходящим образом. Например, согласно различным вариантам осуществления, элемент 16 типа накладки присоединен к самогерметизирующимся панелям 14 посредством адгезивного материала (например, полиуретановый склеивающий адгезив, клей и так далее). Согласно другим вариантам осуществления, элемент 16 типа накладки присоединен к самогерметизирующимся панелям 14 посредством крепежных элементов 18, таких как, например, болты, защелки, зажимы и так далее (см. Фиг. 2 и 3). Несмотря на то что элемент 16 типа накладки показан на Фиг. 6 как неразъемный элемент, имеющий единственную непрерывность или зазор 40 вдоль его части, следует понимать, что, согласно другим вариантам осуществления, система 10 может включать в себя более чем один элемент 16 типа накладки, и каждый элемент 16 типа накладки может включать в себя больше, чем одну непрерывность или зазор 40 вдоль его соответствующих частей. Непрерывность или зазор 40 позволяют элементу 16 типа накладки "открываться" для более легкой установки элемента 16 типа накладки на части самогерметизирующихся панелей 14, покрывающих топливный бак 12. Таким образом, следует понимать, что, согласно различным вариантам осуществления, элемент 16 типа накладки представляет собой гибкий элемент 16 типа накладки. Элемент 16 типа накладки может включать в себя любой подходящий тип материала. Например, согласно различным вариантам осуществления, элемент 16 типа накладки включает в себя термопластичный полимер, термоусадочный полимер, резину и так далее. Согласно различным вариантам осуществления, элемент 16 типа накладки включает в себя высокоэластичный огнезащитный материал, такой как, например, резиновый материал (например, полихлоропреновую резину), и имеет толщину приблизительно 1,0 миллиметров. Согласно другим вариантам осуществления, элемент 16 типа накладки может быть самогерметизирующимся и может включать в себя многослойную структуру, подобную или идентичную многослойной структуре самогерметизирующихся панелей 14.

Для системы 10 в форме куба, показанной на Фиг. 2, в которой самогерметизирующиеся панели 14 показаны в трех разных ортогональных плоскостях, элемент 16 типа накладки образует как "углы", так и "края" структуры в форме куба. Тем не менее, поскольку система 10 может быть выполнена для окружения топливного бака 12 любых формы, конфигурации и геометрии, включая те, которые имеют большие контуры и размашистые изгибы, следует понимать, что в других осуществлениях элемент 16 типа накладки может иметь любые размер и форму для покрывания "углов" и "краев", не являющихся ортогональными углами и краями, при установке на части соответствующих самогерметизирующихся панелей 14.

Для вариантов осуществления, в которых контейнер 12 для жидкости имеет форму цилиндра, овала и так далее, элемент 16 типа накладки может быть осуществлен как втулка, подобная втулке 20 (см. Фиг. 7). Для таких вариантов осуществления, элемент 16 типа накладки может быть осуществлен как огнезащитная резиновая втулка, как жесткая втулка, которая включает в себя полимерный материал, такой как, например, полиуретан и так далее.

На Фиг. 8 проиллюстрированы различные варианты осуществления втулки 20. Для вариантов осуществления системы 10, которая включает в себя втулку 20, могут быть использованы различные варианты осуществления одной или более втулок 20 для покрывания пространства между самогерметизирующимися панелями 14 и заправочной горловиной контейнера 12 для жидкости (см. Фиг. 2 и 3), пространства между самогерметизирующимися панелями 14 и вентиляционным шлангом, присоединенным к контейнеру 12 для жидкости, пространства между самогерметизирующимися панелями 14 и топливозаборным трубопроводом, присоединенным к контейнеру 12 для жидкости, пространства между соседними самогерметизирующимися панелями 14, пространства между элементом 16 типа накладки и контейнером 12 для жидкости и так далее. Как показано на Фиг. 8, втулка 20 может быть непрерывной без каких-либо зазоров или прерывистостей.

Для вариантов осуществления системы 10, которая включает в себя заполнительный материал 22, заполнительный материал 22 расположен для заполнения зазоров, пустот и пространств между соседними самогерметизирующимися панелями 14 и/или между топливным баком 12 и элементом 16 типа накладки. Например, в некоторых применениях, самогерметизирующиеся панели 14 могут не покрывать сварные швы данного топливного бака 12 (сварные швы обычно считаются самой слабой и наиболее уязвимой областью топливного бака). В таких случаях, для данного сварного шва, первая самогерметизирующаяся панель 14 покрывает топливный бак 12 сразу "слева" от сварного шва, и вторая самогерметизирующаяся панель 14 покрывает топливный бак 12 сразу "справа" от сварного шва. Заполнительный материал 22 расположен над сварным швом в количестве, достаточном для заполнения пространства между первой и второй самогерметизирующимися панелями 14, и служит в качестве усилительного материала, который выполняет функцию усиления/упрочнения области над сварным швом. Согласно другим вариантам осуществления, огнезащитные резиновые втулки, подобные втулке 20, используются вместо заполнительного материала 22 для герметизации места "над" сварным швом между первой самогерметизирующейся панелью 14 и второй самогерметизирующейся панелью 14.

Также, в некоторых применениях, самогерметизирующиеся панели 14 не перекрывают полностью друг друга у "углов" топливного бака 12. Согласно различным вариантам осуществления, для таких случаев, заполнительный материал 22 расположен над "углами" топливного бака 12 в количестве, достаточном для заполнения пространства между соседними самогерметизирующимися панелями 14 вблизи от "угла" топливного бака 12 (см. Фиг. 3), и также служат в качестве усилительного материала, который выполняет функцию усиления/упрочнения области вблизи от "угла" топливного бака 12. Согласно другим вариантам осуществления, огнезащитные резиновые втулки, подобные втулке 20, используются вместо заполнительного материала 22 для герметизации открытых "углов" топливного бака 12 и усиления/упрочнения области вблизи от "углов" топливного бака 12.

К тому же в некоторых применениях самогерметизирующиеся панели 14 не перекрывают полностью друг друга у "краев" топливного бака 12. Согласно различным вариантам осуществления, для таких случаев, заполнительный материал 22 расположен над "краями" топливного бака 12 в количестве, достаточном для заполнения пространства между соседними самогерметизирующимися панелями 14 вблизи от "края" топливного бака 12, и также служат в качестве усилительного материала, который выполняет функцию усиления/упрочнения области вблизи от "краев" топливного бака 12. Согласно другим вариантам осуществления, огнезащитные резиновые втулки, подобные втулке 20, используются вместо заполнительного материала 22 для герметизации открытых "краев" топливного бака 12 и усиления/упрочнения области вблизи от "краев" топливного бака 12.

Заполнительный материал 22 может представлять собой любой подходящий тип материала. Например, согласно различным вариантам осуществления, заполнительный материал 22 представляет собой самовыравнивающийся полиуретановый материал, имеющий очень быстрое отверждение. Заполнительный материал 22 также может быть расположен над топливным баком 12 и между соседними самогерметизирующимися панелями 14 в областях вблизи от заправочной горловины, присоединенной к топливному баку 12, вблизи от вентиляционного шланга, присоединенного к топливному баку 12, вблизи от топливозаборного трубопровода, присоединенного к топливному баку 12, и так далее. В целом, заполнительный материал 22 также выполняет функцию слоя, уменьшающего отверстие, посредством этого придавая системе 10 более быструю самогерметизацию.

Ввиду изложенного выше, следует понимать, что, когда все компоненты системы 10 установлены над топливным баком 12, наружная сторона топливного бака 12 герметизирована от атмосферы. Также следует понимать, что система 10 является долговечной, легковесной системой, которая не подвержена влиянию атмосферных явлений и может быть установлена в поле (то есть обладает возможностью полевой установки) без специализированного оборудования и без необходимости удаления топливных баков (и транспортных средств) с места эксплуатации.

На Фиг. 9 проиллюстрирован способ 50 установки системы 10 с Фиг. 1 согласно различным вариантам осуществления. Будучи установленной и окружающей топливный бак 12, система 10 работает как самогерметизирующаяся система для содержания топлива, которая автоматически предотвращает утечку топлива в атмосферу, когда сильное ударное воздействие и/или высокоэнергетическое баллистическое воздействие вызывает образование разрыва или отверстия сквозь стенку топливного бака 12. Для простоты, способ 50 будет описан для вариантов осуществления системы 10, которая включает в себя самогерметизирующуюся панель 14 с Фиг. 5А.

Процесс начинается в блоке 52, где усилитель склеивания наносится для покрывания первой поверхности одной из самогерметизирующихся панелей 14 и/или части топливного бака 12. Усилитель склеивания может быть нанесен любым подходящим образом любым подходящим образом, включая использование механического раздаточного пистолета, раздаточного пистолета с приводом, и так далее для раздачи усилителя склеивания на первую поверхность герметизирующей панели 14 (например, первый барьерный слой 28) и/или топливного бака 12, затем распределение вручную розданного усилителя склеивания по первой поверхности самогерметизирующейся панели 14 и/или топливного бака 12. Согласно различным вариантам осуществления, усилитель склеивания наносится на первый барьерный слой 28 во время процесса отверждения полимерного материала первого барьерного слоя 28, посредством этого обеспечивая неразрывное склеивание между усилителем склеивания и первым барьерным слоем 28.

От блока 52 процесс продвигается к блоку 54, где адгезивный материал наносится на усилитель склеивания. Поскольку усилитель склеивания может быть нанесен во время процесса отверждения полимерного материала первого барьерного слоя 28, следует понимать, что этапы 52 и 54 могут быть осуществлены в разные моменты времени и в разных местах. Адгезивный материал может быть нанесен любым подходящим образом, включая использование механического раздаточного пистолета, раздаточного пистолета с приводом, и так далее, для раздачи адгезивного материала на усилитель склеивания, затем распределение вручную розданного адгезивного материала по усилителю склеивания.

От блока 54 процесс продвигается к блоку 56, где самогерметизирующаяся панель 14 придавливается к топливному баку 12, посредством этого становясь приклеенной к топливному баку. Процесс, описанный в блоках 52-56, может быть повторен любое количество раз до тех пор, пока все самогерметизирующиеся панели 14 для данной установки не будут приклеены к топливному баку 12. Самогерметизирующиеся панели 14 могут быть приклеены к топливному баку 12 в горизонтальных плоскостях или вертикальных плоскостях, а также в плоскостях, которые не являются ни горизонтальными, ни вертикальными. Как описано выше в этом документе, согласно различным вариантам осуществления, адгезивный материал и усилитель склеивания не используются. Для таких вариантов осуществления, процесс начинается на этапе 56, где одна или более самогерметизирующихся панелей 14 напрессовываются прямо на топливный бак 12.

От блока 56 процесс продвигается к блоку 58, где покрывается по меньшей мере часть наружной поверхности топливного бака 12, не покрытая самогерметизирующимися панелями 14. Непокрытая часть наружной поверхности топливного бака 12 может быть покрыта втулкой 20 (например, между самогерметизирующимися панелями 14 и заправочной горловиной, присоединенной к топливному баку 10) и/или заполнительным материалом 22 (например, у "угла" топливного бака 10). Заполнительный материал 22 может быть нанесен любым подходящим образом, включая механический раздаточный пистолет, раздаточный пистолет с приводом и так далее. Как описано выше в этом документе, согласно различным вариантам осуществления, одна или более огнезащитных резиновых втулок, подобных втулке 20, могут быть использованы вместо заполнительного материала 22 для покрывания любых частей наружной поверхности топливного бака 10, которые не покрыты самогерметизирующимися панелями 14.

От блока 58 процесс продвигается к блоку 60, где адгезивный материал наносится на "внутреннюю" поверхность элемента 16 типа накладки и/или соответствующие части самогерметизирующихся панелей 14 (например, второй барьерный слой 30 самогерметизирующихся панелей 14). Адгезивный материал может быть нанесен любым подходящим образом, включая использование механического раздаточного пистолета, раздаточного пистолета с приводом, и так далее, для нанесения адгезивного материала на "внутреннюю" поверхность элемента 1 типа накладки и/или соответствующие части самогерметизирующихся панелей 14, затем распределение вручную адгезивного материала по "внутренней" поверхности элемента 16 типа накладки и/или по соответствующим частям самогерметизирующихся панелей 14. Согласно различным вариантам осуществления, усилитель склеивания наносится на "внутреннюю" поверхность элемента 16 типа накладки и/или на соответствующие части самогерметизирующихся панелей 14 перед нанесением адгезивного материала.

От блока 60 процесс продвигается к блоку 62, где элемент 16 типа накладки придавливается к самогерметизирующимся панелям 14, посредством этого становясь приклеенным к самогерметизирующимся панелям 14. Для вариантов осуществления, где система 10 включает в себя более одного элемента 16 типа накладки, процесс, описанный в блоках 60 и 62, может быть повторен любое количество раз до тех пор, пока все элементы 16 типа накладки для данной установки не будут приклеены к самогерметизирующимся панелям 14. Как описано выше в этом документе, согласно различным вариантам осуществления, адгезивный материал и усилитель склеивания не используются. Для таких вариантов осуществления, процесс продвигается от блока 58 к блоку 62, где элемент 16 типа накладки (или элементы 16 типа накладки) прикрепляется к самогерметизирующимся панелям 14 посредством одного или более крепежных элементов 18 (например, болтов, защелок, зажимов и так далее) и так далее.

От блока 62 процесс продвигается к блоку 64, где покрываются одна или более непрерывностей или зазоров 40 вдоль частей элемента 16 типа накладки. Непокрытые непрерывности или зазоры 40 могут быть покрыты одной или более втулками, подобными втулке 20, и/или заполнительным материалом 22. Для вариантов осуществления, где элемент 16 типа накладки является непрерывным без каких-либо непрерывностей или зазоров 40 (например, когда топливный бак 10 имеет форму цилиндра или овала и элемент 16 типа накладки осуществлен как жесткая втулка, которая включает в себя полимерный материал), следует понимать, что действия, связанные с блоком 64, не нужно осуществлять, и процесс может закончиться в блоке 62.

Ввиду изложенного ранее, следует понимать, что описанный выше способ 50 может быть выполнен персоналом в любом месте, включая удаленные полевые места, без необходимости использования специализированного оборудования и без необходимости удаления топливных баков (и транспортных средств) с места эксплуатации.

Следующий список ссылочных обозначений, включенных в чертежи, может быть полезным для более полного понимания идей описанного выше изобретения:

10 Система

12 Контейнер для жидкости

14 Самогерметизирующаяся панель

16 Элемент типа накладки

18 Крепежный элемент

20 Втулка

22 Заполнительный материал

24 Первый самогерметизирующийся слой

26 Второй самогерметизирующийся слой

28 Первый барьерный слой

30 Второй барьерный слой

32 Первый тканевый слой

34 Второй тканевый слой

36 Адгезивный материал

38 Третий самогерметизирующийся слой

40 Непрерывность или зазор

Ничто в изложенном выше описании не должно быть воспринято как ограничивающее изобретение какими-либо конкретными материалами, геометрией или ориентацией элементов. Множество замен частей/ориентаций предполагается в объеме изобретения и будет понятно специалистам в данной области техники. Варианты осуществления, описанные в этом документе, были представлены только в качестве примера и не должны быть использованы для ограничения объема изобретения.

Несмотря на то что в этой заявке изобретение было описано на основании конкретных вариантов осуществления, специалист в данной области техники, в свете идей, изложенных в этом документе, может выработать дополнительные варианты осуществления и модификации без отхода от сущности, или превышения объема, изобретения, описанного в формуле изобретения. Соответственно, следует понимать, что чертежи и описания в этом документе предложены только для способствования пониманию и не должны быть истолкованы как ограничивающие его объем.

Система содержит контейнер для жидкости из металлического материала, множество отдельных многослойных самогерметизирующихся панелей, соединенных с контейнером для жидкости. Множество отдельных многослойных самогерметизирующихся панелей выполнены с возможностью полевой установки на наружную поверхность контейнера для жидкости и, по существу, покрывают наружную поверхность контейнера для жидкости. Множество многослойных самогерметизирующихся панелей предназначено для автоматического предотвращения утечки топлива в контейнере для жидкости в атмосферу в случае, когда сильное ударное воздействие и/или высокоэнергетическое баллистическое воздействие вызывает образование разрыва или отверстия через стенку контейнера для жидкости. Элемент типа накладки, соединенный по меньшей мере с двумя из множества отдельных многослойных самогерметизирующихся панелей. Элемент типа накладки покрывает по меньшей мере одно из следующего: одну или более частей наружной поверхности контейнера для жидкости; и наружную поверхность каждой из указанных по меньшей мере двух из множества отдельных многослойных самогерметизирующихся панелей. Изобретение обеспечивает надежную защиту содержимого контейнера. 2 н. и 32 з.п. ф-лы, 11 ил.

1. Система, содержащая:

контейнер для жидкости, содержащий металлический материал;

множество отдельных многослойных самогерметизирующихся панелей, соединенных с контейнером для жидкости, причем множество отдельных многослойных самогерметизирующихся панелей выполнены с возможностью полевой установки на наружную поверхность контейнера для жидкости и, по существу, покрывают наружную поверхность контейнера для жидкости, причем множество многослойных самогерметизирующихся панелей предназначено для автоматического предотвращения утечки топлива в контейнере для жидкости в атмосферу в случае, когда сильное ударное воздействие и/или высокоэнергетическое баллистическое воздействие вызывает образование разрыва или отверстия через стенку контейнера для жидкости; а также

элемент типа накладки, соединенный по меньшей мере с двумя из множества отдельных многослойных самогерметизирующихся панелей, причем элемент типа накладки покрывает по меньшей мере одно из следующего:

одну или более частей наружной поверхности контейнера для жидкости; и

наружную поверхность каждой из указанных по меньшей мере двух из множества отдельных, многослойных самогерметизирующихся панелей.

2. Система по п. 1, в которой по меньшей мере одна из множества отдельных многослойных самогерметизирующихся панелей представляет собой инкапсулированную самогерметизирующуюся панель.

3. Система по п. 1, в которой по меньшей мере одна из множества отдельных многослойных самогерметизирующихся панелей представляет собой гибкую самогерметизирующуюся панель.

4. Система по п. 1, в которой множество отдельных многослойных самогерметизирующихся панелей содержит многослойную структуру.

5. Система по п. 4, в которой многослойная структура содержит:

барьерный слой; и

самогерметизирующийся слой.

6. Система по п. 5, в которой многослойная структура дополнительно содержит второй самогерметизирующийся слой, расположенный между барьерным слоем и самогерметизирующимся слоем.

7. Система по п. 6, в которой многослойная структура дополнительно содержит третий самогерметизирующийся слой, причем самогерметизирующийся слой расположен между вторым и третьим самогерметизирующимися слоями.

8. Система по п. 6, в которой многослойная структура дополнительно содержит адгезивный материал, расположенный между самогерметизирующимся слоем и вторым самогерметизирующимся слоем.

9. Система по п. 5, в которой многослойная структура дополнительно содержит тканевый слой, расположенный между самогерметизирующимся слоем и барьерным слоем.

10. Система по п. 5, в которой многослойная структура дополнительно содержит второй барьерный слой, причем самогерметизирующийся слой расположен между барьерным слоем и вторым барьерным слоем.

11. Система по п. 10, в которой многослойная структура дополнительно содержит тканевый слой, расположенный между вторым барьерным слоем и самогерметизирующимся слоем.

12. Система по п. 1, в которой элемент типа накладки выполнен гибким.

13. Система по п. 1, в которой элемент типа накладки выполнен жестким.

14. Система по п. 1, в которой элемент типа накладки выполнен самогерметизирующимся.

15. Система по п. 1, в которой элемент типа накладки содержит многослойную структуру.

16. Система по п. 15, в которой многослойная структура содержит:

барьерный слой; и

самогерметизирующийся слой.

17. Система по п. 16, в которой многослойная структура дополнительно содержит второй самогерметизирующийся слой, расположенный между барьерным слоем и самогерметизирующимся слоем.

18. Система по п. 17, в которой многослойная структура дополнительно содержит третий самогерметизирующийся слой, причем самогерметизирующийся слой расположен между вторым и третьим самогерметизирующимися слоями.

19. Система по п. 17, в которой многослойная структура дополнительно содержит адгезивный материал, расположенный между самогерметизирующимся слоем и вторым самогерметизирующимся слоем.

20. Система по п. 16, в которой многослойная структура дополнительно содержит тканевый слой, расположенный между самогерметизирующимся слоем и барьерным слоем.

21. Система по п. 16, в которой многослойная структура дополнительно содержит второй барьерный слой, причем самогерметизирующийся слой расположен между барьерным слоем и вторым барьерным слоем.

22. Система по п. 21, в которой многослойная структура дополнительно содержит тканевый слой, расположенный между вторым барьерным слоем и самогерметизирующимся слоем.

23. Система по п. 1, в которой элемент типа накладки присоединен к каждой из указанных по меньшей мере двух из множества отдельных, многослойных самогерметизирующихся панелей посредством адгезивного материала.

24. Система по п. 1, в которой элемент типа накладки присоединен к каждой из указанных по меньшей мере двух из множества отдельных, многослойных самогерметизирующихся панелей посредством крепежного элемента.

25. Система по п. 1, в которой элемент типа накладки образует прерывистость между двумя соседними частями элемента типа накладки.

26. Система по п. 1, дополнительно содержащая адгезивный материал, нанесенный на поверхность по меньшей мере одной из многослойных самогерметизирующихся панелей.

27. Система по п. 1, дополнительно содержащая:

усилитель адгезии, нанесенный на поверхность по меньшей мере одной из множества отдельных, многослойных самогерметизирующихся панелей; и

адгезивный материал, нанесенный на усилитель адгезии.

28. Система по п. 1, дополнительно содержащая втулку, причем втулка покрывает по меньшей мере одно из следующего:

по меньшей мере одну из частей наружной поверхности контейнера для жидкости; и

по меньшей мере часть наружной поверхности каждой из указанных по меньшей мере двух из множества отдельных, многослойных самогерметизирующихся панелей.

29. Система по п. 1, дополнительно содержащая заполнительный материал, причем заполнительный материал покрывает по меньшей мере одно из следующего:

по меньшей мере одну из частей наружной поверхности контейнера для жидкости; и

по меньшей мере часть наружной поверхности каждой из указанных по меньшей мере двух из множества отдельных многослойных самогерметизирующихся панелей.

30. Способ, в котором:

по существу, покрывают наружную поверхность контейнера для жидкости множеством отдельных многослойных самогерметизирующихся панелей, причем множество многослойных самогерметизирующихся панелей предназначено для автоматического предотвращения утечки топлива в контейнере для жидкости в атмосферу в случае, когда сильное ударное воздействие и/или высокоэнергетическое баллистическое воздействие вызывает образование разрыва или отверстия через стенку контейнера для жидкости; и

покрывают по меньшей мере одно из следующего элементом типа накладки:

одну или более частей наружной поверхности контейнера для жидкости;

и наружную поверхность по меньшей мере двух из множества отдельных многослойных самогерметизирующихся панелей.

31. Способ по п. 30, в котором при покрывании наружной поверхности контейнера для жидкости множеством отдельных многослойных самогерметизирующихся панелей присоединяют по меньшей мере одну из множества отдельных многослойных самогерметизирующихся панелей к наружной поверхности контейнера для жидкости.

32. Способ по п. 30, в котором при покрывании наружной поверхности указанными по меньшей мере двумя из множества отдельных многослойных самогерметизирующихся панелей присоединяют элемент типа накладки к указанным по меньшей мере двум из множества отдельных многослойных самогерметизирующихся панелей.

33. Способ по п. 30, в котором дополнительно покрывают по меньшей мере одну из частей наружной поверхности контейнера для жидкости одной или более втулками.

34. Способ по п. 30, в котором дополнительно покрывают по меньшей мере одну из частей наружной поверхности контейнера для жидкости заполнительным материалом.

| ФРЕЗА КОНЦЕВАЯ ДЛЯ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2601525C2 |

| УПАКОВОЧНЫЙ КОНТЕЙНЕР (ВАРИАНТЫ) | 1995 |

|

RU2139824C1 |

| US 4336291 A, 22.06.1982 | |||

| US 5720403 A, 24.02.1998 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2017-01-10—Публикация

2012-05-24—Подача