Область, к которой относится изобретение

Изобретение относится к обрабатывающей промышленности, преимущественно может использоваться при изготовлении алмазного инструмента.

Уровень техники

Известен способ изготовления алмазного инструмента, описанный в патенте №2203772, опубл. 10.05.2003 г., включающий приготовление твердосплавной смеси, ее пластифицирование, укладку алмазов, прессование и спекание изделий. При этом в качестве твердосплавной связки используют WC-Co, в нее при смешивании добавляют медь в виде порошка и спиртовой раствор ортофосфорной кислоты, полученную смесь формуют и прессуют с образованием отверстий, в которые укладывают алмазные иглы, полученные изделия подвергают жидкофазному спеканию, при этом твердосплавная смесь содержит компоненты в следующем соотношении, вес.%: Cu - 10-40, H3PO4 - 0,6-6, WC-Co - остальное. Недостатком данного способа является сильная усадка исходной смеси при спекании вследствие включения меди в виде порошка в исходную смесь, что, как правило, при наличии даже незначительных неоднородностей в смеси приводит в процессе спекания к искажению исходной заданной схемы укладки алмазных зерен в матрице инструмента.

Наиболее близким аналогом изобретения по совокупности существенных признаков является способ изготовления инструмента, описанный в книге «Основы проектирования и технология изготовления абразивного и алмазного инструмента» // Под редакцией В.Н.Бакуля. - М.: Машиностроение, 1975 г., с.268-272. Этот способ включает приготовление смеси из твердых сплавов ВК6 и ВК8, ее пластифицирование, послойную укладку алмазов в приготовленную шихту, ее спекание с пропиткой медью в среде водорода. При этом медь, нарезанную мелкими пластинами, укладывают на наружный слой полученной смеси. Спекание осуществляют в герметичных печах в среде водорода. Недостатком известного способа изготовления инструментов является то, что для обеспечения равномерной плотности брикета и предотвращения его усадки данный способ требует точного расчета количества меди для пропитки.

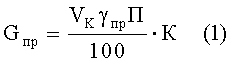

Для расчета навески пропитываемой меди используют следующую формулу:

где VK - объем брикета, см3; γпр - плотность жидкой меди в г/см3; П - пористость в объемных процентах; К - коэффициент запаса;

Недостаток количества меди не обеспечивает равномерную пропитку по всему объему брикета, в результате алмазы в некоторых участках в теле матрицы плохо схватываются с твердыми частицами, либо вообще не схватываются, что приводит, в лучшем случае, к преждевременному выкрашиванию алмазов из матрицы при работе инструмента и, в худшем случае - к браку изготовления инструмента. Передозировка же навески меди приводит к образованию ее наплыва на наружную поверхность корпуса, что требует дополнительной токарной и шлифовальной обработки корпуса инструмента. При использовании известного способа сначала производят расчет количества меди согласно формуле (1), а затем рекомендуется осуществить корректировку расчетного количества пропитываемой меди путем пропитки опытной партии инструментов, что предполагает дополнительные расходы.

Раскрытие изобретения

Задачей предлагаемого изобретения является обеспечение саморегулируемой дозировки количества пропитываемой меди для получения равномерной плотности брикета и предотвращения его усадки при жидкофазном спекании.

Технический результат, достигаемый при решении поставленной задачи, заключается в существенном уменьшении количества брака при изготовлении инструмента, который имеет место при спекании в результате недостатка количества меди, и в исключении дополнительной механической обработки корпуса инструмента, необходимость в которой возникает в результате наплыва избыточного количества меди на корпус, а также в улучшении качества изготавливаемых инструментов за счет равномерного распределения пропитываемой меди по объему спеченного брикета.

Существенные признаки, характеризующие изобретение:

- ограничительные: приготовление твердосплавной смеси, ее пластифицирование, послойную засыпку приготовленной смеси и укладку алмазов в металлическую пресс-форму, прессование смеси с алмазами в брикет, прессование брикета в корпус инструмента и спекание с пропиткой в печи;

- отличительные: корпус инструмента с прессованным в нем брикетом располагают в вакуумную печь вертикально контактной поверхностью брикета на пропитываемую медь так, чтобы пропитка происходила снизу вверх, при этом до прессования брикета в корпус на боковой стенке корпуса инструмента на уровне высоты брикета просверливают, по крайней мере, одно отверстие.

Поставленная задача решается следующим образом: готовят твердосплавную смесь, ее пластифицируют, послойно засыпают приготовленную смесь и алмазы в металлическую пресс-форму, прессуют смесь с алмазами в брикет, брикет прессуют в корпус инструмента и спекают с пропиткой в печи; на боковой стенке корпуса инструмента на уровне высоты брикета просверливают, по крайней мере, одно отверстие, затем корпус инструмента с прессованным в нем брикетом располагают в вакуумную печь вертикально контактной поверхностью брикета на пропитываемую медь так, чтобы пропитка происходила снизу вверх.

Известно, что в капиллярах (порах) совместное действие эффекта смачивания и поверхностного натяжения выражено настолько, что жидкий металл может подниматься вверх, преодолевая силу тяжести, при этом чем меньше размер капилляра (микроскопических пор) тем, сильнее выражен эффект.

Краткое описание чертежей

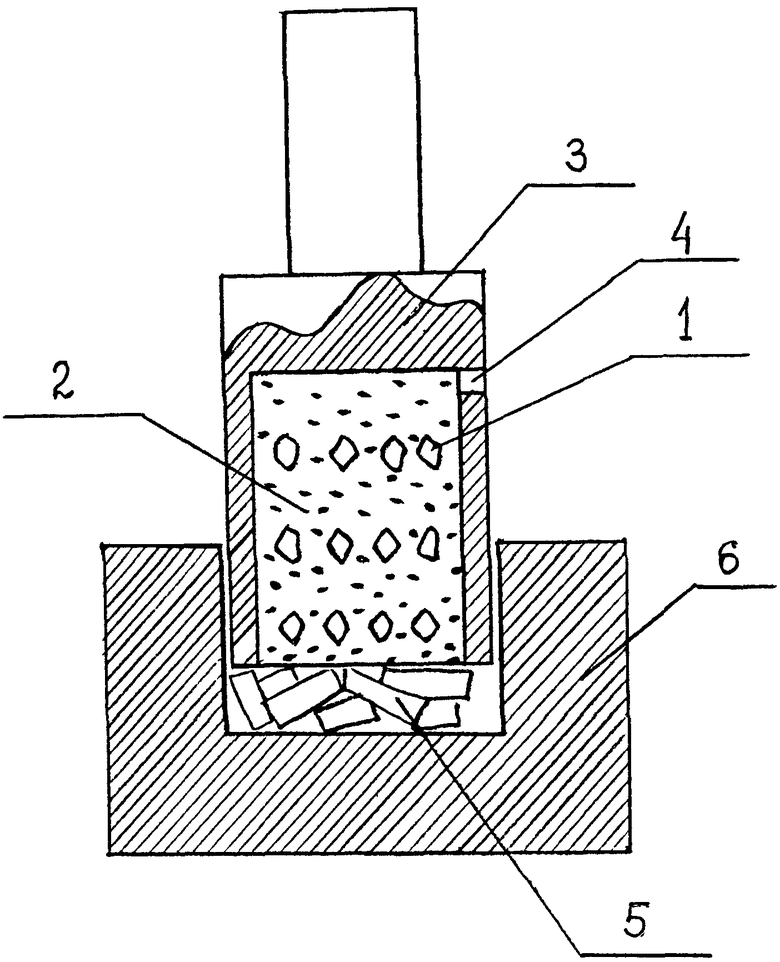

На фиг.1 приведена схема осуществления заявленного способа на примере изготовления алмазного правящего карандаша.

Осуществление изобретения

Осуществление изобретения, охарактеризованного приведенной выше совокупностью признаков, подтверждается примером реализации способа, представляющим собой описание процесса изготовления алмазного правящего карандаша (Фиг.1).

В качестве основы твердосплавной матрицы используют порошок из твердого сплава, например ВК6 или ВК8, его пластифицируют и просушивают. Просушенную смесь укладывают в металлическую пресс-форму. При укладке смеси в пресс-форму одновременно укладывают алмазы согласно заданным их распределением и расположением вершин. При расположении алмазов в несколько слоев навеску пластифицированной смеси разбивают на несколько частей, после засыпки и подпрессовки вручную укладывают слой алмазов 1 согласно заданной схеме. После укладки первого слоя алмазов насыпают следующую навеску смеси, подпрессовывают и повторяют описанные выше операции. Полученную смесь с алмазами окончательно прессуют в брикет 2. На боковой стенке корпуса инструмента 3 просверливают отверстие 4, например, диаметром 1-1,5 мм. Отформованный брикет 2 прессуют в корпус инструмента 3. Корпус инструмента 3 с прессованным в нем брикетом 2 располагают в вертикальном положении на пропитываемую медь 5, в виде прессованных таблеток или нарезанную в виде пластин, так чтобы поверхность брикета 2 контактировала с медью 5. Для удержания корпуса инструмента 3 с прессованным в нем брикетом 2 в вертикальном положении при спекании используется многоразовая графитовая кассета (лодочка) 6. Кассета 6 имеет глухое отверстие, в котором вертикально располагают корпус инструмента 3 с прессованным в нем брикетом 2. Пропитываемую медь 5 берут с избытком и помещают ее на дно глухого отверстия кассеты 6. Кассету 6 с вертикально расположенной на ней заготовкой инструмента помещают в печь для пропитки в среде вакуума. Сначала подвергают медленному нагреву изделия до температуры 800°С, например, в течение 45-90 минут, затем быстро нагревают до температуры 1100-1150°С в течение 10 минут. При медленном режиме нагрева в среде вакуума происходит разложение, испарение и удаление образовавшихся паров, вещества пластификатора через отверстие 4 в корпусе инструмента 3. При этом эффективному удалению паров и газов из корпуса инструмента 3 через отверстие 4, просверленное на верхней части его боковой стенки, способствует вакуумная среда в печи. В режиме быстрого нагрева расплавленная медь за счет совместного действия сил смачивания и поверхностного натяжения, преодолевая силу тяжести, поднимается вверх, заполняя микроскопические поры брикета 2, образовавшиеся от отгонки пластификатора. Небольшой перегрев выше температуры плавления меди (1080°С) необходим для придания ей высокой степени жидкотекучести для улучшения заполнения пор. При заполнении (пропитке) всего объема брикета 2 расплавленной медью капиллярный эффект исчезает по причине отсутствия пор-капилляров, подъем и поступление меди 5 в брикет 2 прекращается самопроизвольно. Капиллярный эффект также исчезает, когда расплавленная медь 5, пропитав весь объем брикета 2, достигает отверстие 4, просверленного на боковой стенке корпуса инструмента 3, поскольку диаметр отверстия 4 на несколько порядков величины больше, чем размеры микроскопических пор, имеющихся в брикете 2. Здесь жидкая медь только смачивает края отверстия 2, просверленного в металлическом корпусе 3, и не вытекает на наружную поверхность корпуса инструмента. Пропитка заканчивается охлаждением печи до комнатной температуры. Избыток непропитанной в брикет меди при охлаждении затвердевает на торце брикета и легко удаляется механической обработкой, предшествующей операции вскрытия алмазных зерен правящего карандаша на шлифовальном круге. Если при спекании заранее взять избыточное количество меди 5, то будет пропитано такое количество расплавленной меди, сколько потребуется для заполнения всех микроскопических пор в брикете 2.

Таким образом, при спекании достигается саморегулируемая дозировка пропитываемой меди и отпадает необходимость в точном расчете навески меди для пропитки и ее корректировки путем изготовления опытной партии инструментов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОПИТКИ АЛМАЗОСОДЕРЖАЩИХ БРИКЕТОВ ЛЕГКОПЛАВКИМИ МЕТАЛЛАМИ И СПЛАВАМИ | 2014 |

|

RU2580264C1 |

| Способ получения композиционной алмазосодержащей матрицы с повышенным алмазоудержанием на основе твердосплавных порошковых смесей | 2015 |

|

RU2607393C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ АЛМАЗА ПРИ СПЕКАНИИ С ПРОПИТКОЙ МЕДЬЮ АЛМАЗОСОДЕРЖАЩЕЙ ТВЕРДОСПЛАВНОЙ МАТРИЦЫ | 2017 |

|

RU2633861C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРАВЯЩЕГО АЛМАЗНОГО ИНСТРУМЕНТА | 2001 |

|

RU2203772C2 |

| СПОСОБ СОЕДИНЕНИЯ МОНОКРИСТАЛЛА АЛМАЗА С МЕТАЛЛАМИ | 2015 |

|

RU2611254C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОЙ БУРОВОЙ КОРОНКИ | 2013 |

|

RU2534164C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1990 |

|

RU2073590C1 |

| ПРАВЯЩИЙ КАРАНДАШ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2069145C1 |

| Матрица для алмазного инструмента на основе карбида вольфрама со связкой из эвтектического сплава Fe-C и способ её получения | 2020 |

|

RU2754825C1 |

| Способ изготовления алмазныхпРАВящиХ КАРАНдАшЕй | 1979 |

|

SU841948A1 |

Изобретение относится к порошковой металлургии, в частности к изготовлению алмазного инструмента методом пропитки. Пропитываемый брикет, содержащий пластифицированную твердосплавную смесь с алмазами, уложенными послойно, прессуют в корпус инструмента. На боковой стенке корпуса на уровне высоты брикета просверлено, по крайней мере, одно отверстие. При жидкофазном спекании в вакуумной печи корпус инструмента располагают вертикально контактной поверхностью брикета на пропитываемую медь так, чтобы пропитка происходила снизу вверх. Обеспечивается саморегулируемая дозировка пропитываемой меди, равномерная плотность брикета, повышение выхода годного, а также исключается образование наплыва меди на корпус. 1 ил.

Способ изготовления алмазного инструмента, включающий приготовление твердосплавной смеси, ее пластифицирование, послойную засыпку приготовленной смеси и укладку алмазов в металлическую пресс-форму, прессование смеси с алмазами в брикет, запрессовывание брикета в корпус инструмента и спекание с пропиткой в печи, отличающийся тем, что корпус инструмента с запрессованным в него брикетом располагают в вакуумную печь вертикально контактной поверхностью брикета на пропитывающую брикет медь так, чтобы пропитка происходила снизу вверх, при этом до запрессовывания брикета в корпус на боковой стенке корпуса инструмента на уровне высоты брикета просверливают, по крайней мере, одно отверстие.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРАВЯЩЕГО АЛМАЗНОГО ИНСТРУМЕНТА | 2001 |

|

RU2203772C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 1999 |

|

RU2175590C2 |

| Способ изготовления алмазного инструмента и устройство для его осуществления | 1986 |

|

SU1444138A1 |

| Устройство для управления реконфигурацией микропрограммного процессора | 1981 |

|

SU976444A1 |

| US 20100320005 A1, 23.12.2010. | |||

Авторы

Даты

2013-04-10—Публикация

2012-02-10—Подача