Изобретение относится к машиностроению и может быть использовано при изготовлении пружин из стали горячей навивкой.

Из описания к изобретению "Способ изготовления пружин горячей навивкой" (к авторскому свидетельству SU 210821, МПК B21f, опубликовано 08.11.1968) известен способ изготовления пружин, включающий нагрев заготовки, навивку спирали на оправку, термическую обработку.

Из описания к изобретению "Способ изготовления крупногабаритных пружин из стали" (к патенту RU 2377091, МПК B21F 35/00, C21D 9/02, опубликовано 27.12.2009) известен способ изготовления пружин, включающий нагрев заготовки до температуры, обеспечивающей гомогенизацию высокотемпературной фазы стали, навивку спирали при температуре нагрева заготовки, закалку спирали, отпуск спирали.

Из описания к изобретению "Способ изготовления пружин из стали (варианты)" (к патенту RU 2411101, МПК B21F 35/00, опубликовано 10.02.2011) известен способ изготовления пружин, выбранный в качестве прототипа, включающий нагрев заготовки до температуры выше точки АС3, выдержку заготовки, обеспечивающую гомогенизацию высокотемпературной фазы стали, навивку спирали при температуре выше точки АС3, охлаждение спирали.

Известные способы не позволяют обеспечить стабильно высокие показатели релаксационной стойкости и циклической долговечности пружин в условиях колебания фактического химического состава заготовки в пределах регламентированных ГОСТом границ, поскольку не учитывают взаимовлияние и допустимые значения временных интервалов фазовых превращений, температурных режимов нагрева и охлаждения, момента начала деформации заготовки.

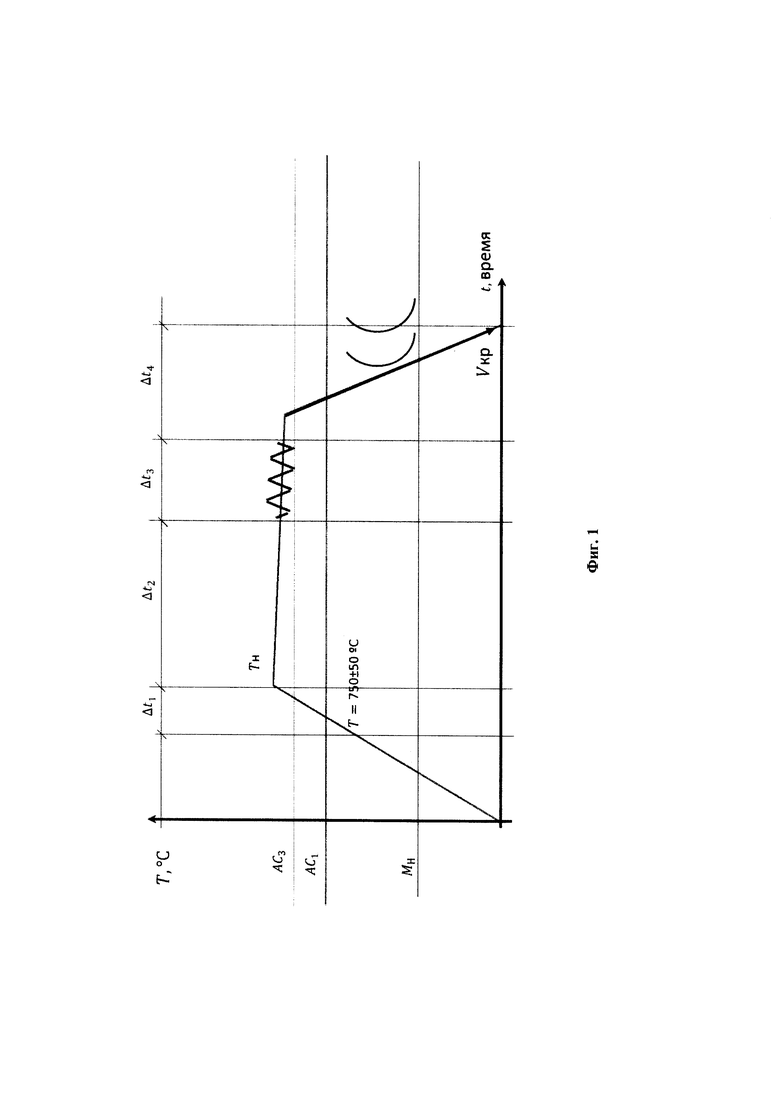

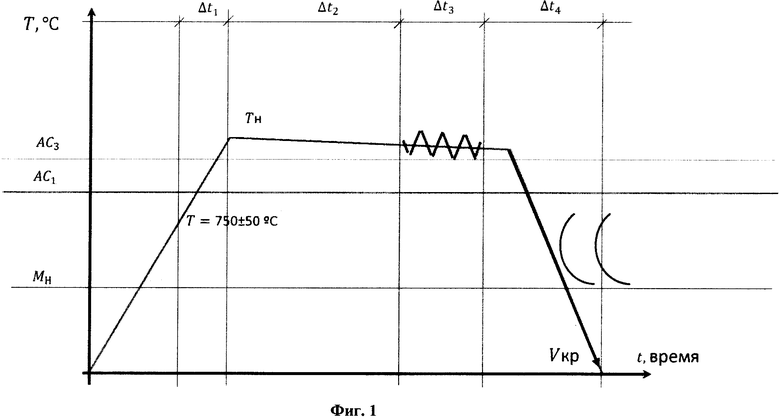

Задачей заявленного изобретения является обеспечение стабильно высоких показателей релаксационной стойкости и циклической долговечности пружин. Поставленная задача решается способом изготовления пружин, включающим нагрев заготовки до температуры выше точки АС3, выдержку заготовки при температуре выше точки АС3, навивку заготовки в спираль при температуре выше точки АС3, охлаждение спирали до температуры мартенситного превращения, отпуск, отличающимся от прототипа тем, что совокупность действий, включающая нагрев, выдержку и навивку заготовки, осуществляется в заданном интервале времени Δt, который определяется функцией Δt=F[(ΔT,Δt2)], а охлаждение спирали осуществляется со скоростью ≥ Vкр, при условии, что

ΔT=Тн-Т,

где Тн - температура нагрева заготовки выше точки АС3, а T - температура 750±50°С;

Δt2 -интервал времени между нагревом заготовки до Тн и началом навивки заготовки в спираль;

Vкр - критическая скорость охлаждения.

При этом целесообразно обеспечить такой временной режим осуществления нагрева, выдержки и навивки заготовки, чтобы выполнялось условие Δt≥Δt1+Δt2+Δt3, при этом

Δt1 - интервал времени между нагревом заготовки от Т до Тн,

Δt3 - интервал времени навивки спирали.

Для обеспечения равномерности структуры пружины целесообразно, чтобы в период времени Δt2, Δt3, разница температур различных участков заготовки и спирали не превысила 30°С.

Для эффективного выравнивания химического состава стали по содержанию в ней углерода и легирующих элементов целесообразно обеспечить нахождение Тн в интервале между 900°С и 1150°С.

Для того чтобы обеспечить процесс гомогенизации высокотемпературной фазы стали, но при этом не допустить в стали чрезмерный рост зерна, целесообразно обеспечить нахождение Δt2 в интервале от 5 до 15 с.

Реализация заявленного способа представлена на графике (Фиг. 1).

Выбранный график изменения температуры, момент начала деформации, скорость и степень деформации заготовки в процессе изготовления пружины наряду с химическим составом заготовки определяют механические свойства пружины, ее свойства релаксационной стойкости и циклической долговечности.

Способ изготовления пружин с заданной дисперсной наноструктурой путем управления температурными и временными характеристиками включает в себя следующие этапы.

Осуществляют высокоскоростной индукционный нагрев заготовки (прутка) до заданной температуры Тн выше точки АС3 в течение периода времени, определяемого опытным путем исходя из технических возможностей установки индукционного нагрева и химического состава заготовки. Тн выбирают с учетом критических точек, положение которых для углеродистых сталей определяют по диаграмме состояния «Железо - цементит» или берут из справочников, например из марочника сталей и сплавов. Экспериментальным путем установлено, что, для того чтобы обеспечить процесс гомогенизации высокотемпературной фазы стали, но при этом не допустить в стали чрезмерный рост зерна, целесообразно обеспечить нахождение Тн в интервале между 900С° и 1150С°, а нагрев заготовки от температуры Т (750±50°С) до Тн осуществить в течение 5-20 с.

Для обеспечения гомогенизации высокотемпературной фазы стали после нагрева заготовки до Тн осуществляют выдержку заготовки при температуре Тн. Данная выдержка может осуществляться, например, во время непрерывно последовательного перемещения заготовки в термостатирующем устройстве (термостате), размещенном непосредственно за нагревательным оборудованием. Для того чтобы обеспечить процесс гомогенизации высокотемпературной фазы стали, но при этом не допустить в стали чрезмерный рост зерна, выдержку целесообразно осуществить в интервале от 5 до 15 секунд.

Нагрев заготовки до Тн может быть осуществлен с постоянной скоростью, однако при этом высока вероятность того, что температура заготовки по сечению не будет равномерной, что потребует сравнительно длительное время на выдержку при температуре Тн. Следствием этого может стать чрезмерный рост зерна в структуре заготовки. С целью обеспечения более высокой степени равномерности прогрева заготовки по сечению и недопущения чрезмерного роста зерна в структуре заготовки целесообразно осуществить ее нагрев в несколько стадий. На первой стадии осуществить нагрев заготовки до температуры Т с последующей выдержкой при температуре Т в течение времени, необходимого для выравнивания температуры по сечению заготовки. Выдержка заготовки при температуре Т может быть осуществлена в термостатирующем устройстве (термостате). Для ускорения процесса производства возможно осуществить выдержку нескольких заготовок одновременно. На второй стадии осуществить нагрев заготовки до температуры Тн с последующей выдержкой заготовки при температуре нагрева.

После выдержки заготовки при температуре Тн заготовку навивают на оправке в спираль. В процессе навивки происходит деформация заготовки, обеспечивающая измельчение аустенитного зерна в горячем состоянии и формирование полигонизованной структуры, затрудняющие процессы рекристаллизации.

Для обеспечения равномерности структуры пружины целесообразно, чтобы в период времени осуществления выдержки заготовки при температуре Тн и ее навивки разница температур различных участков заготовки и спирали не превысила 30°С.

Период времени (Δt), в течение которого осуществляют нагрев заготовки от температуры Т до Тн, ее выдержку и навивку, определяется функцией Δt=F[(ΔT,Δt2)], где ΔT=Тн-Т, а Δt2 - интервал времени между нагревом заготовки до Тн и началом навивки заготовки в спираль.

Выбор параметров функции Δt зависит от ограничений, связанных с физическими процессами термообработки стали, техническими возможностями оборудования для изготовления пружин, и определяется исходя из конечных требований потребителя к эксплуатационным характеристикам пружин.

Наилучшие свойства релаксационной стойкости и циклической долговечности пружины могут быть достигнуты при условии выполнения равенства Δt≥Δt1+Δt2+Δt3, при условии, где

Δt1 - интервал времени между нагревом заготовки от T до Тн,

Δt3 - интервал времени навивки спирали.

Выбор интервала времени Δt1, Δt2 оказывает влияние на размеры аустенитных зерен, выравнивание химического состава стали по содержанию в ней углерода и легирующих элементов.

Процесс мартенситного превращения структуры стали происходит после перемещения навитой спирали (пружины) в охлаждающую среду. Для реализации структурного наследования мелкодисперсной наноразмерной субзеренной структуры, формируемой за интервал времени Δt, охлаждение спирали осуществляют со скоростью не ниже критической скорости охлаждения, значение которой определяется типом и температурой охлаждающей среды, а также химическим составом заготовки.

Окончательная термообработка спирали (пружины) происходит путем отпуска. Отпуск спирали может быть осуществлен в форме самоотпуска. В дальнейшем спираль (пружина) проходит другие технологические переделы, такие как осадка (заневоливание), дробеструйная обработка, формирование торцов пружин, покраска, контрольно-испытательные операции и др.

Предлагаемый способ был проверен при изготовлении цилиндрических пружин сжатия и растяжения, изготавливаемых из заготовок (прутков) стали марки 60С2ХФА диаметром 20 мм и длиной 2500 мм. Опытным путем установили, что для используемой марки стали Δt2 составляет 10 с, а ΔТ - 140…150 С°. При этих исходных параметрах функции допустимое значение Δt укладывается в диапазон 25…30 с. В течение 30 с был осуществлен нагрев заготовки до от 700 С° до заданной Тн, выдержка заготовки в течение 10 с, навивка заготовки в спираль. Охлаждение спирали осуществлено со скоростью не менее критической скорости охлаждения, свойственной для используемой марки стали.

Анализ изготовленных пружин показал, что величина мартенситного зерна находится в пределах 100…300 нм, при этом карбидная составляющая (цементит) находится в пределах 10…50 нм и равномерно расположена в мартенситной структуре. Осадка пружины после технологического обжатия более чем в 10 раз ниже, чем на аналогичных пружинах, изготовленных известным способом. Показатель циклической долговечности составил более 10 млн циклов без разрушения, что более чем в 10 раз превышает установленные значения для пружин, изготовленных известным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИН ИЗ СТАЛИ | 2015 |

|

RU2583561C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИН ИЗ СТАЛИ (ВАРИАНТЫ) | 2009 |

|

RU2411101C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ ЭЛЕМЕНТОВ С ИСПОЛЬЗОВАНИЕМ МЕТОДА АНИЗОТРОПНОГО ОРИЕНТИРОВАНИЯ НАНОСТРУКТУРЫ В МАТЕРИАЛЕ | 2013 |

|

RU2524028C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРУЖИН ИЗ СТАЛИ | 2015 |

|

RU2635114C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОДЕФОРМИРУЕМЫХ ТРУБ | 2014 |

|

RU2580772C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2543585C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРУЖИН ИЗ СТАЛИ | 2006 |

|

RU2377091C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРУЖИН ИЗ СТАЛИ | 2006 |

|

RU2336139C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2430978C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ | 2015 |

|

RU2672718C2 |

Изобретение относится к машиностроению и может быть использовано при изготовлении пружин из стали горячей навивкой. Способ включает нагрев заготовки до температуры выше точки АС3, выдержку заготовки при температуре выше точки АС3, навивку заготовки в спираль при температуре выше точки АС3, охлаждение спирали до температуры мартенситного превращения и отпуск. Нагрев, выдержку и навивку заготовки осуществляют в заданном интервале времени Δt, который обеспечивает получение структуры пружины с величиной мартенситного звена в пределах 100…300 нм. Охлаждение пружины осуществляют со скоростью выше или равной критической скорости охлаждения. Повышается релаксационная стойкость и циклическая долговечность пружин. 4 з.п. ф-лы, 1 ил.

1. Способ изготовления пружин горячей навивкой из стали, включающий нагрев заготовки до температуры выше точки АС3, выдержку заготовки при температуре выше точки АС3, навивку заготовки в спираль при температуре выше точки АС3, охлаждение спирали до температуры мартенситного превращения, отпуск, отличающийся тем, что нагрев заготовки осуществляют до температуры Тн, находящейся в интервале между 900°С и 1150°С с последующей выдержкой при температуре нагрева, охлаждение спирали осуществляют со скоростью, равной или выше критической скорости охлаждения, а совокупное время Δt от нагрева заготовки выше температуры 750±50°С до окончания навивки заготовки в спираль выбирают из условия получения структуры спирали с величиной мартенситного зерна в пределах 100…300 нм.

2. Способ по п. 1, отличающийся тем, что Δt≥Δt1+Δt2+Δt3,

где Δt1 - время нагрева заготовки от 750±50°С до Тн;

Δt2 - интервал времени между нагревом заготовки до температуры Тн и началом навивки заготовки в спираль;

Δt3 - время навивки заготовки в спираль.

3. Способ по п. 1, отличающийся тем, что в период времени Δt2, Δt3 разница температур различных участков заготовки и спирали не превышает 30°С.

4. Способ по п. 1, отличающийся тем, что перед нагревом заготовки до температуры Тн заготовку нагревают до температуры 750±50°С с последующей выдержкой при температуре нагрева.

5. Способ по п. 1, отличающийся тем, что Δt2=10±5 с.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИН ИЗ СТАЛИ (ВАРИАНТЫ) | 2009 |

|

RU2411101C2 |

| Способ изготовления пружин | 1975 |

|

SU528989A1 |

| Способ изготовления крупногабаритный пружин | 1984 |

|

SU1234018A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРУЖИН ИЗ СТАЛИ | 2006 |

|

RU2377091C2 |

| US 6836964 B2, 04.01.2005. | |||

Авторы

Даты

2017-01-20—Публикация

2015-02-13—Подача