Изобретение относится к трубному производству и направлено на совершенствование технологии термической обработки холоднодеформированных труб из углеродистых, низколегированных и среднелегированных сталей при проведении нормализации садок в роликовых печах.

При изготовлении холоднодеформированных труб для наиболее часто применяемых углеродистых, низколегированных и среднелегированных сталей температура критической точки Ас3 различна и составляет 820-900°С (таблица 1). В результате при назначении температуры нормализации, руководствуясь правилом Ас3+30÷50°С [Технология упрочнения машиностроительных материалов. Учебное пособие-справочник / Под редакцией д.т.н., проф. В.Д. Евдокимова. - Одесса-Николаев: Изд-во НГГУ им. Петра Могилы, 2005. - 352 с.], возникает большое количество температурных режимов. Это приводит к простоям печи по причине технологических переходов с одного температурного режима на другой.

Известен способ термической обработки среднеуглеродистой стали (патент РФ №2178003, опубл. 10.01.2002), включающий нормализацию и отпуск при 655-750°С в течение 120-300 мин, охлаждение на воздухе и повторную нормализацию с выдержкой 10-60 мин. Недостаток способа состоит в необходимости проведения дополнительного отпуска и повторной нормализации. Также длительность процесса делает его экономически невыгодным для изделий, к которым не предъявляются повышенные требования по ударной вязкости.

Известен способ комплексной термической обработки стали (патент РФ №2503726, опубл. 04.05.2011), включающий нагрев заготовки до полной аустенитизации структуры, охлаждение в печи до температуры выдержки 735-740°С или на воздухе до комнатной температуры с последующим нагревом до температуры выдержки, выдержку в межкритическом интервале Ac1-Ас3 для формирования двухфазной аустенитно-ферритной структуры и охлаждение после выдержки со скоростью, обеспечивающей неполное мартенситное превращение аустенита и формирование многофазной микроструктуры. После чего дополнительно осуществляют высокотемпературный отпуск-старение при 550°С в течение 2-2,5 ч, либо перед нагревом до полной аустенитизации проводят предварительную нормализацию при температуре от 930°С. Недостатками способа являются необходимость проведения дополнительных операций термической обработки (отпуска, нормализации) и длительность процесса.

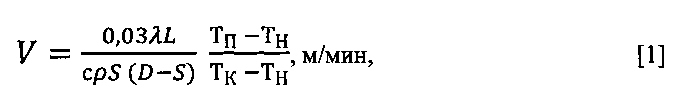

Известен способ нормализации труб в проходных роликовых печах (патент РФ №2242522, опубл. 20.12.2004), включающий нагрев трубы до заданной температуры при скорости ее перемещения в печи, вычисляемой по формуле [1], с температуры не выше 600°С и до температуры структурных превращений и кантовку косорасположенными роликами при перемещении в печи:

где L - длина печи, м;

λ - теплопроводность, ккал/(м·ч·град);

с - теплоемкость, ккал/(кг· град);

ρ - плотность, кг/м3;

S - толщина стенки трубы, м;

D - диаметр трубы, м;

ТП - максимальная температура в печи, °С;

ТН - начальная температура трубы перед печью, °С;

ТК - заданная температура нагрева, °С.

Недостатком способа является невозможность термической обработки труб из углеродистых низколегированных и среднелегированных сталей по одному унифицированному режиму. Как по времени нормализации, так и по температуре для каждой отдельной марки стали и толщины стенки труб требуется индивидуальный режим нормализации. Кроме того, способ разработан для термической обработки труб, проходящих через печь последовательно по одной друг за другом, и не может быть использован для садок труб.

Задачей изобретения является разработка унифицированного способа нормализации садок труб, применимого как для углеродистых, так и для низколегированных и среднелегированных сталей.

Техническим результатом является получение мелкозернистой микроструктуры, состоящей из феррита и пластинчатого перлита, увеличение равномерности нагрева заготовки, снижение искривления труб в процессе их изготовления.

Указанный результат достигается тем, что термическую обработку (нормализацию) производят в три стадии нагрева (температура рабочего пространства устанавливается по зонам печи):

1. Предварительный подогрев до температуры не более 870°С составляет 10-15% от общего количества времени нагрева. Максимальная температура 870°С, устанавливаемая по зонам печи на первой стадии, составляет не более Ас3 +50°С (таблица 1). Таким образом, подогрев не приводит к росту зерна аустенита в обрабатываемых сталях. При снижении времени менее 10% происходит искривление труб, подвергаемых термической обработке. Отсутствие первой стадии предварительного подогрева при термической обработке (нормализации) в печи с защитной атмосферой приводит к значительному искривлению труб, которые задевают искривленными концами источники нагрева (радиационные трубы) и выводят их из строя. Увеличение времени предварительного подогрева нецелесообразно, т.к. приводит к повышению длительности процесса.

2. Равномерный нагрев от температуры предварительного подогрева до температуры 950°С составляет 55-60% от общего количества времени нагрева. Температуры по зонам печи устанавливаются с плавным равномерным повышением, например, если температура предварительного нагрева составляет 870°С, то в последующих зонах печи она должна составлять 890-910-930-950°С. Такой нагрев исключает основной недостаток термической обработки (нормализации) садкой (пучком) - неравномерный нагрев труб, которые находятся с края садки в сравнении с трубами, находящимися внутри садки (внутри трубы лежат плотно друг к другу и хуже прогреваются). При резком повышении температуры печи, трубы которые непосредственно контактируют с рабочим пространством, наиболее быстро прогреются, микроструктура будет состоять из аустенитных зерен. Если температура составляет более Ас3 +50°С и нет легирующих элементов, препятствующих росту зерна, то с течением времени в этих участках труб будет происходить укрупнение аустенитных зерен. Вместе с тем микроструктура труб внутри садки будет состоять из феррита и перлита, с начальной стадией образования аустенита. В итоге получается разнозернистая микроструктура, а трубы имеют явно выраженную анизотропию свойств. При этом такие структурные отличия наблюдаются не только на различных трубах, но и на одной трубе, часть поверхности которой контактировала с рабочим пространством печи, а другая часть лежала плотно к другим трубам и нагревалась медленнее. Плавное равномерное повышение температуры рабочего пространства печи исключает эти недостатки.

Длительность второй стадии 55-60% от общего количества времени нагрева определена экспериментально. При снижении продолжительности второй стадии увеличивается скорость нагрева и наблюдаются участки в микроструктуре труб, имеющие более крупные и более мелкие зерна (наблюдается разнозернистость). При повышении продолжительности второй стадии наблюдается рост размеров зерна у обрабатываемых труб в целом.

3. Выдержка при температуре 950°С составляет 25-30% от общего количества времени нагрева.

Температура нормализации 950°С для сталей типа 12Х1МФ является минимально возможной, которая регламентирована при изготовлении котельных труб (согласно требованиям ТУ 14-3-460, ТУ 14-3Р-55 температура нормализации должна составлять 950-1030°С). В то же время эта температура для сталей типа 20, 30 действует двойственно: с одной стороны, превышая критическую точку Ас3 более чем на 50°С, приводит к росту зерна, с другой стороны, приводит к увеличению степени переохлаждения при последующем охлаждении труб и ускорению процессов, протекающих при охлаждении. В связи с этим и выбрана длительность третьей стадии 25-30% от общего количества времени нагрева, снижение которого приведет к некачественной нормализации сталей типа 12Х1МФ, а увеличение - к значительному укрупнению зерен для сталей типа 20, 30.

Увеличенная степень переохлаждения и последующее охлаждение при помощи вентиляторов благоприятно влияет на получаемую микроструктуру труб: снижается образование полосчатости, а следовательно, анизотропия свойств. Снижается размер зерна за счет множественного образования зародышевых центров для развития и роста новых зерен при переходе стали из аустенитного в феррито-перлитное состояние с получением мелкозернистого феррита и мелких колоний перлита. Также это позволит избежать образования зернистого перлита. Во многих случаях трубы из углеродистых, низколегированных и среднелегированных сталей после изготовления подвергаются обработке резанием. Для нефтегазопроводных труб - это нарезка фаски для последующей сварки. Трубы для машиностроения в дальнейшем разрезают на части, нарезают резьбу, снимают наружный и внутренний слой и т.д. В структуре, состоящей из феррита и зернистого перлита, режущий инструмент увязает и ломается, снижается его стойкость, в отдельных случаях (при недостаточной мощности оборудования) не удается произвести нарезку трубы. При изготовлении труб для котлостроения микроструктура, содержащая зернистый перлит, не обеспечит высокую длительную прочность металла. Поэтому структура пластинчатого перлита в сравнении с зернистым является более предпочтительной для труб, к которым не предъявляются повышенные требования по ударной вязкости.

Охлаждение в камере, при применении принудительного перемешивания среды при помощи вентиляторов, обеспечивает равномерное охлаждение труб в садке.

Общая продолжительность нагрева, определенная экспериментально, составляет 40-45 мин. Время менее 40 мин не обеспечивает полного прохождения нормализации для сталей типа 12Х1МФ. В микроструктуре присутствуют деформированные неравноосные зерна. Превышение времени более 45 мин приводит к росту зерна для сталей типа 20, 30.

Последующее охлаждение осуществляют в камере охлаждения. Для увеличения скорости охлаждения применяют принудительное перемешивание среды при помощи вентиляторов.

Общая продолжительность нагрева составляет 40-45 мин.

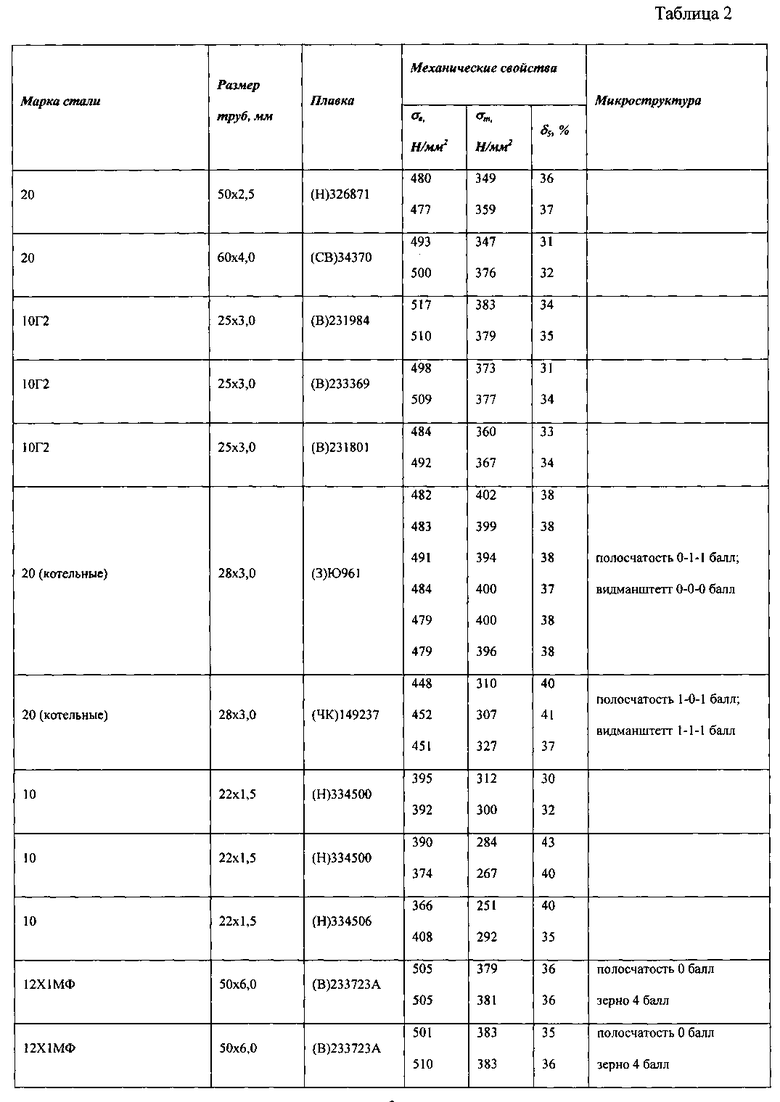

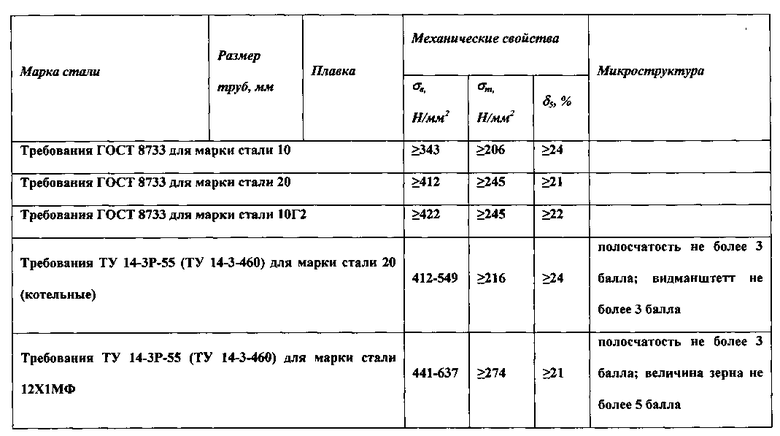

Предлагаемое решение опробовано в промышленных условиях. Термической обработке (нормализации) в печи с роликовым подом фирмы «EBNER» (тип ROS 225/35/2000St) подвергались трубы из сталей 10, 20, 10Г2, 12Х1МФ. Результаты исследования механических свойств и микроструктуры труб приведены в таблице 2. После проведения термической обработки (нормализации) повышенного искривления труб не наблюдалось.

Таким образом, предлагаемый способ термической обработки (нормализации) холоднодеформированных труб из углеродистых низколегированных и среднелегированных сталей обеспечивает повышение эффективности термической обработки, расширяет область ее применения, снижает искривление труб, а также позволяет получить благоприятный комплекс механических свойств и микроструктуры, полностью соответствующих предъявляемым требованиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки заготовок | 1979 |

|

SU834157A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ | 2015 |

|

RU2672718C2 |

| СПОСОБ РЕГУЛИРУЕМОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2606665C1 |

| СПОСОБ ПОВЫШЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ ТРУБ ИЗ МАЛОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2014 |

|

RU2580256C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 2003 |

|

RU2230802C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ ОТВЕТСТВЕННЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 2020 |

|

RU2737690C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬСОВ НИЗКОТЕМПЕРАТУРНОЙ НАДЕЖНОСТИ | 2015 |

|

RU2601847C1 |

| Способ термической обработки литых сталей | 2015 |

|

RU2617185C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ ИЛИ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ (ВАРИАНТЫ) | 2006 |

|

RU2343212C2 |

Изобретение относится к технологии термической обработки холоднодеформированных труб из углеродистых, низколегированных и среднелегированных сталей при проведении нормализации садок в роликовых печах. Для получения мелкозернистой микроструктуры металла труб, состоящей из феррита и пластинчатого перлита, увеличения равномерности нагрева и снижения искривления труб способ включает нагрев труб, который производят в три стадии: 1-я стадия: подогрев до температуры не более 870°С составляет 10-15% от общего количества времени нагрева; 2-я стадия: нагрев от температуры предварительного подогрева до температуры 950°С составляет 55-60% от общего количества времени нагрева; 3-я стадия: выдержка при температуре 950°С составляет 25-30% от общего количества времени нагрева, с общей продолжительностью нагрева 40-45 мин, а охлаждение производится в камере охлаждения при принудительном перемешивании среды вентилятором. 3 з.п. ф-лы, 2 табл.

1. Способ термической обработки холоднодеформированных труб, включающий нагрев труб и последующее охлаждение, отличающийся тем, что нагрев производят в три стадии, при этом на первой стадии ведут предварительный подогрев трубы до температуры не более 870°C длительностью, составляющей 10-15% от общей продолжительности времени нагрева, на второй стадии - нагрев от температуры предварительного подогрева до температуры 950°C длительностью, составляющей 55-60% от общей продолжительности времени нагрева, а на третьей стадии осуществляют выдержку при температуре 950°C длительностью, составляющей 25-30% от общей продолжительности времени нагрева.

2. Способ по п. 1, отличающийся тем, что общая продолжительность времени нагрева составляет 40-45 мин.

3. Способ по п. 1, отличающийся тем, что охлаждение производят в камере охлаждения.

4. Способ по п. 1 или 3, отличающийся тем, что охлаждение производят путем принудительного перемешивания среды в камере охлаждения вентилятором.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 2011 |

|

RU2464326C1 |

| СПОСОБ НОРМАЛИЗАЦИИ ТРУБ В ПРОХОДНЫХ РОЛИКОВЫХ ПЕЧАХ | 2003 |

|

RU2242522C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 1999 |

|

RU2148660C1 |

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ ТРУБОФОРМОВОЧНОГО ВАЛКА | 2000 |

|

RU2192486C2 |

| Способ термической обработки трубных изделий из конструкционных легированных сталей | 1984 |

|

SU1188214A1 |

Авторы

Даты

2016-04-10—Публикация

2014-10-24—Подача