Область настоящего изобретения - изготовление деталей газотурбинных двигателей, в частности осуществление финальной обработки деталей, полученных литьем или ковкой.

В частности, настоящее изобретение относится к чистовой обработке деталей каждый раз, когда есть заготовка окончательных размеров, на которой еще необходимо осуществить финальную обработку, называемую чистовой обработкой. Она, в частности, применяется к лопаткам турбореактивных двигателей, произведенных литьем или ковкой.

Лопатки турбины газотурбинных двигателей, как правило, изготавливаются по технологии, известной как прецизионный метод литья по выплавляемым моделям из воска, который позволяет получить непосредственно нужную форму для большей части детали, минуя производство заготовки, которую затем нужно обрабатывать для достижения окончательной формы. Эта технология все же еще требует чистовой обработки, которая включает операции над ребром передней кромкой для удаления привнесенной зернистости, операции над задней кромкой для удаления утолщения задней кромки, операции над платформой для ее соединения с поверхностью лопасти.

Технология литья оказывается неэффективной в полной мере для производства очень тонких граней, например в области задних кромок лопаток и их выходных вентиляционных отверстий. Для решения этой проблемы при литье тонкие края лопаток производятся с припуском, который следует удалить обработкой в конце производства. Этот метод поднимает вопрос о синхронизации системы координат расположения лопатки в пространстве, которая используется для этой обработки, с лопастью после ее отливки. В применяемой технологии используемая система координат берется из основания лопатки, и лопасть обрабатывается исходя из опорных точек, принятых на этом основании. Этот метод создает множественный разброс измерений и требует много времени для реализации. Возможное несоответствие между точками, взятыми на основании и на лопасти, часто приводит к недостаточной точности соединения между поверхностью лопасти и обрабатываемой поверхностью с появлением неровностей на поверхности детали.

Кроме того, желательно иметь возможность выполнять операции чистовой отделки на станке с ЧПУ, чтобы избежать разброса измерений.

Настоящее изобретение имеет задачей преодолеть указанные недостатки и разработать способ обработки, который позволяет обеспечить чистовую отделку деталей, полученных литьем или ковкой, ограничивая разброс измерений, и который гарантирует хорошее соединение литых или кованых частей, полученных литьем или ковкой, с частями обработанной поверхности детали. Такая обработка называется адаптивной, так как траектория рабочего инструмента адаптируется к геометрии полученной заготовки.

Для решения задачи предложен способ чистовой отделки формы детали газотурбинного двигателя, в которой как минимум одна зона изготовлена с припуском относительно требуемого профиля, указанный припуск с окруженным профилем формирует первую поверхность, обработка по способу имеет объектом, с помощью адаптированного инструмента, устранение этого припуска для получения третьей поверхности, в то же время теоретический профиль детали определен второй поверхностью, отличающийся тем, что он содержит следующие этапы для определения конечного положения упомянутого инструмента в ходе обработки указанной зоны, на которых:

- определяют на второй поверхности сетку, образованную линиями, пересекающимися в узлах и разбивающими на клетки обрабатываемую зону, указанная сетка покрывает обрабатываемую зону и расширяется так, чтобы внешняя граница обрабатываемой зоны полностью содержалась внутри внешних линий сетки,

- определяют позицию каждой точки P контакта инструмент/деталь для обработки в соответствии с теоретическим профилем путем взвешивания относительно положения узлов Ni клетки, в которой он находится,

- измеряют дельту разности (Ni), существующую для каждого узла Ni, находящегося за пределами внешней границы между первой поверхностью в области этого узла и теоретической позицией узла на второй поверхности, указанная разность на этом узле и теоретическом узле на второй поверхности, указанный разрыв, обычно измеряется на второй поверхности,

- рассчитывают шаг за шагом дельту разности (Nj) для каждого узла Nj, расположенного внутри внешней границы, выбирая клетку, которой принадлежит указанный узел, и для которого дельта (Ni) или дельта (Nj) разности других узлов уже известна, и выполняя интерполяцию с использованием упомянутой дельты разности (Ni) или дельты (Nj), построенных в соответствии с длинами отрезков, соединяющих указанные узлы,

- определяют дельту разности (P) для добавления к каждой точке Р для достижения в точке Р контакта между деталью и инструментом, относительно системы координат, установленной в обрабатывающем станке, как взвешенную сумму дельт (Ni) узлов клеток, к которым принадлежит указанная точка P, с помощью указанного взвешивания, выполненного относительно узлов Ni.

Этот способ позволяет обеспечить, что не появится неровности между обработанной поверхностью и той, которая ее окружает, и что эти две поверхности соединяются вдоль той же касательной плоскости.

Преимущественно, взвешивание осуществляется присвоением каждой точке P коэффициентов CPi веса, которые соответствуют весам данным узлам упомянутой клетки, для которой она является центром тяжести упомянутых узлов, принявших упомянутые коэффициенты.

Преимущественно, линии, образующие сетку, представляют собой прямые линии.

Преимущественно, многоугольники, образующие клетки, являются четырехсторонними многоугольниками.

В альтернативном варианте реализации, полигоны, образующие клетки, - трехсторонние полигоны.

В частном варианте реализации, по меньшей мере, один из узлов, расположенных за пределами внешней границы, не лежит на первой поверхности, тогда дельта разности (Ni) для этой точки вычисляется путем интерполяции между дельтами разности (Ni) смежных узлов, лежащих на указанной первой поверхности, построенными в соответствии с длинами отрезков, соединяющих указанные узлы.

Изобретение станет более понятным и другие цели, детали, особенности и преимущества изобретения станут более очевидными из нижеследующего описания варианта реализации изобретения, приведенного в качестве неограничительного примера, со ссылкой на прилагаемые чертежи, на которых:

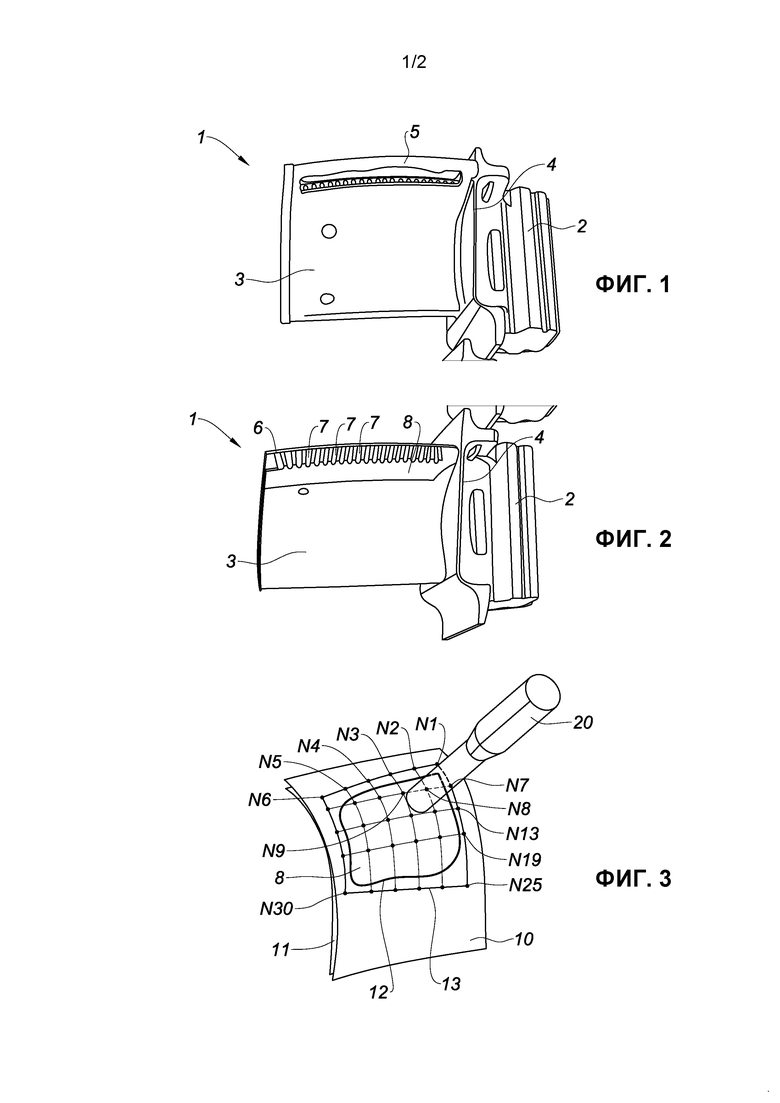

Фиг.1 изображает вид спереди лопатки турбины высокого давления газотурбинного двигателя литой заготовки;

Фиг.2 - вид спереди лопатки, показанной на фиг.1, после операций чистовой обработки по способу в соответствии с изобретением;

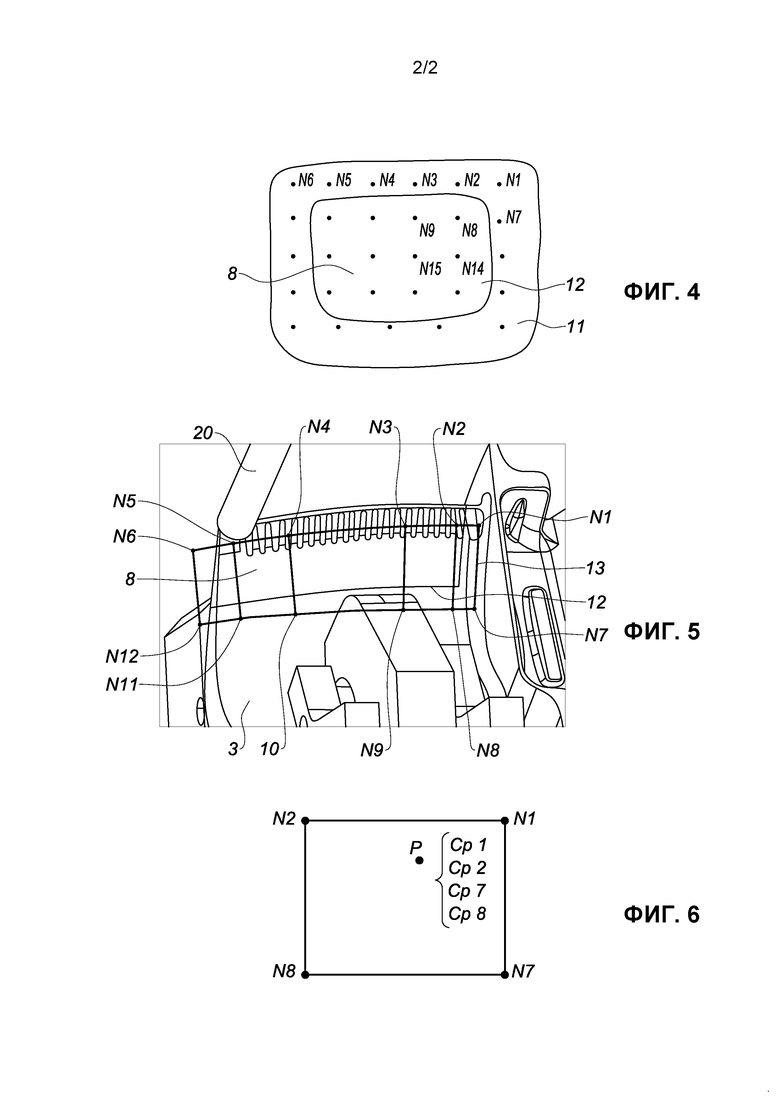

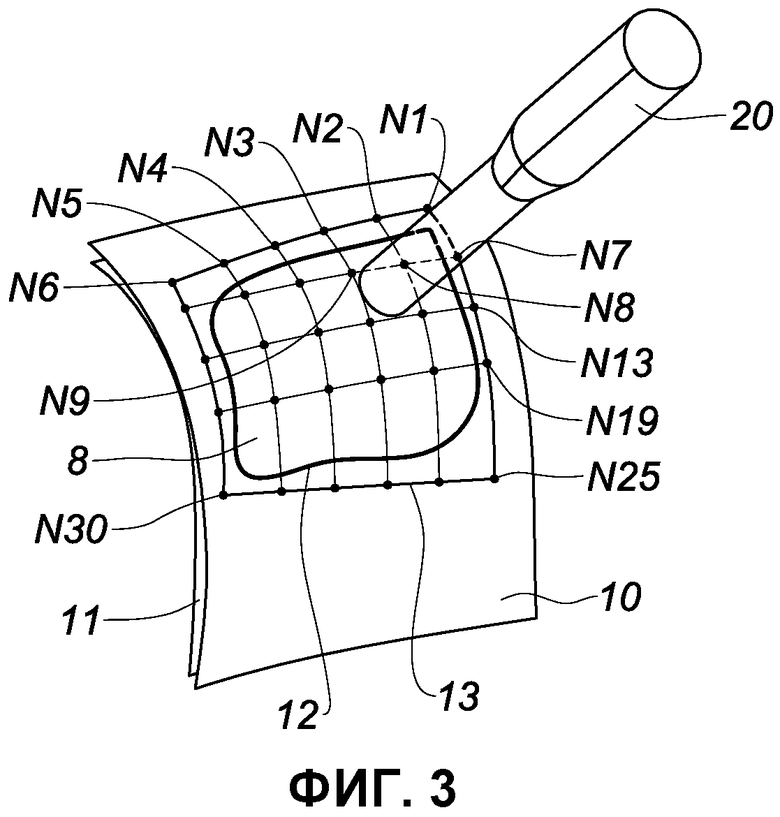

Фиг.3 - схематический вид в изометрии обрабатываемой зоны по способу согласно изобретению;

Фиг.4 - схематический вид зоны фиг.3 и ее окружения;

Фиг.5 - вид в изометрии нижней поверхности лопатки турбины обрабатываемой согласно способу изобретения;

Фиг.6 - схематический вид элемента, вырезанного из зоны на фиг.3.

Обращаясь к фиг.1, видим регулируемую (съемную) лопатку турбины высокого давления 1, после операций по литью по выплавляемым моделям, вид со стороны ее нижней поверхности. Она включает в себя основание 2 и лопасть 3 отделенные друг от друга платформой 4. Из соображений устойчивости тонких частей, припуски были оставлены при литье в области выходных отверстий задней кромки и в области соединения лопасти 3 с платформой 4. Предохранительное утолщение 5, которое должно быть удалено, также расположено параллельно задней кромке для облегчения операции литья.

Фиг.2 показывает ту же лопатку турбины после операций чистовой обработки, которые включали удаление предохранительного утолщения 5 и утоньшение задней кромки 6. На нижней поверхности лопасти появляется зона обработки 8, которая, утоньшая нижнюю поверхность, раскрывает вентиляционные отверстия 7 задней кромки. Из-за проблем аэродинамического качества требуется плавность перехода в области границы зоны обработки между обработанной поверхностью и нижней поверхностью литой заготовки лопасти. Наконец, в ходе этой операции обработки, с одной стороны, соединение между лопастью 3 и платформой 4, особенно поблизости от задней кромки, приводится к требуемой форме, с другой стороны, выравнивается верхняя поверхность лопатки.

На фиг.3 видны две внешние поверхности и обрабатываемая зона, соответствующие двум этапам в реализации одной детали, полученной литьем или ковкой, часть которой включает утолщение, которое должно быть устранено. Первая поверхность 10 соответствует той, которая получена литьем или ковкой, и вторая поверхность 11, которая соответствует такому теоретическому профилю, какой заложен в цифровой модели детали, для реализации. Желательно, чтобы поверхность 10, как можно ближе приближалась к поверхности 11, не создавая разрывы плавного перехода на краю зоны обработки 8. На второй поверхности 11 определяется внешняя граница 12 обрабатываемой зоны 8, с припуском, и сетка из прямых или криволинейных отрезков 13, представленная ее узлами, которые помечены с N1 до N30. Фрезерный инструмент 20 показан прилегающим ко второй поверхности 11 в области точки Р, которая расположена в клетке сетки 13. Этот инструмент, который предназначен для обработки зоны 8 так, чтобы утончать нижнюю поверхность лопатки, внутри границы 12, до тех пор пока первая поверхность 10 не приблизится ко второй поверхности 11, наклонен по отношению к обрабатываемой поверхности так, чтобы получить оптимальные условия среза.

Фиг.4 показывает ту же вторую поверхность 11 и обрабатываемую область 8 с нарисованным на ней распределением узлов в сетке 13. Она установлена так, чтобы полностью окружать обрабатываемую зону 8, хотя некоторые точки с ее четырех сторон не находятся физически на второй поверхности 11. Таким образом, все точки сетки 13, расположенные на зоне 8, находятся между двух других точек сетки, которые находятся вне области обрабатываемой зоны.

Фиг.5 демонстрирует применение сетки на нижней поверхности лопатки турбины высокого давления 1, расположенной на станке с ЧПУ, инструмента 20, который показан в контакте с его задней кромкой. Показан только один ряд клеток, чьи вершины или узлы окружают обрабатываемую зону 8. В показанном случае следует отметить, что только узлы, помеченные с N8 до N11, соответствуют точкам на нижней поверхности лопатки, в то время как точки с N1 до N6 внешней границы, как и точки N7 и N12 боковых границ сетки 13, находятся вне пространства физического носителя, связанного с лопастью 3.

Фиг.6 демонстрирует точку Р поверхности 11, расположенную в клетке сетки 13, которая идентифицируется по ее узлам N1, N2, N7 и N8. Ее положение в этой клетке определено весом, который нужно дать каждой вершине клетки, чтобы точка P являлась центром масс четырех вершин, каждой из которых назначается соответствующий вес. Таким образом получен набор из четырех значений (C1, C2, С7 и С8), которые определяют однозначно, зная клетку, в которой она находится, положение точки Р на второй поверхности 11.

Опишем теперь способ обработки, согласно изобретению позволяющий от первой поверхности 10 получить третью поверхность, которая является наиболее близкой ко второй поверхности 11 и которая удовлетворяет плавности перехода с частью лопатки, не тронутой обработкой.

Окончательный профиль лопатки, то есть второй поверхности 11, определяется теоретической цифровой моделью, содержащейся, например, в файле программы CATIA, в то время как фактическая деталь, полученная литьем или ковкой, имеет профиль с припуском в различных точках, согласно первой поверхности 10, для принятия в расчет потенциальных рисков или местных трудностей реализации. Теоретический профиль, связанный со второй поверхностью 11, является представлением объекта, через положение его точек и ориентацию вектора нормали ко второй поверхности 11 в этих точках, в теоретическом цифровом файле в CATIA.

Первый этап способа согласно изобретению состоит в определении сетки 13 на второй поверхности 11, которая окружает всю обрабатываемую зону 8, то есть узлы, которые на периферии все внешние, на внешней границе 12 обрабатываемой зоны 8. Эта сетка представляет собой сетку из клеток, выраженных узлами с N1 до N30 с их координатами в декартовой системе координат, связанной со станком, интегрированной в файле CATIA. Аналогичным образом, как файл CATIA включает данные, соответствующие, во-первых, положению кончика инструмента 20 станка, который должен выполнять чистовую обработку, и, во-вторых, ориентации оси.

Второй этап состоит в моделировании траектории, которой должен следовать инструмент 20 при обработке первой поверхности 10, чтобы точка контакта между ним и деталью описывала вторую поверхность 11 в случае, когда внешние точки обрабатываемой зоны 8 найдут идеальное положение, то есть на первой поверхности 10. Эта траектория определяется, с одной стороны, с помощью последовательности позиций точки Р, которая циркулирует внутри обрабатываемой зоны 8 и, следовательно, пересекает каждую клетку сетки 13, и, с другой стороны, положением, которое должна принять ось инструмента в каждой из этих точек P. Для этого каждая точка P определяется относительно четырех узлов клетки, в которых она находится с помощью четырех коэффициентов, так называемых весовых коэффициентов CPi (i-номер пометки узла). Каждый весовой коэффициент соответствует весу, который нужно назначить соответствующему узлу, чтобы точка P стала центром тяжести этих четырех узлов. Другими словами, чем ближе точка Р к узлу, тем выше поднимается коэффициент, назначаемый этому узлу, и наоборот, наиболее удаленным узлам назначается низкий коэффициент. И для того чтобы сделать уникальным определение этих весовых коэффициентов, они уменьшаются пропорционально друг другу так, чтобы их сумма была равна 1. Например, если точка Р находится в центре клетки, четыре коэффициента равны 0,25; если точка находится вблизи одного из узлов, как показано на фиг.6, коэффициент будет равен Cp1 0,5, тогда как остальные три соответственно равны 0,35 для Cp2, 0,10 для Cp7 и 0,05 для CP8.

Файл, состоящий из проходимых обрабатывающим инструментом весов точек Р и из соответствующих положений оси инструмента, затем преобразуется в формат, понятный станку с ЧПУ, и загружается в его программу. Следующий шаг - сравнение цифровой модели, введенной в файл под CATIA, с фактической поверхностью лопатки, то есть с первой поверхностью 10. Этот шаг позволяет гарантировать, что третья поверхность идеально совпадет с первой поверхностью 10 по периферии обрабатываемой зоны 8 и, таким образом, что не будет неровностей при переходе от части внешней лопасти к обрабатываемой зоне 8 в этой зоне. Для этого изобретение предусматривает измерение зондированием фактической детали, в обычном случае, в каждой точке поверхности лопасти, положение узлов которой расположены на периферии обрабатываемой зоны 8. Это зондирование дает в каждой из этих точек значение отклонения, называемое дельта, между положениями рассматриваемой точки в теоретическом файле CATIA и фактической точки, видимой с помощью зонда. Применение коррекции равно дельте разности на заказанную позицию кончика инструмента 20 в направлении нормали к поверхности, позволяет гарантировать, что кончик инструмента выровняет все наружные узлы обрабатываемой зоны 8 поверхности лопасти по уровню, находящемуся без обработки.

Например, ссылаясь на фиг.3, измеряются дельты узлов с N1 до N6, узлов N7, N13, N19 и N25, которые расположены на правом краю зоны 8, узлов N6, N12, N18, N24 и N30, которые расположены на левом краю, и узлов с N25 до N30, расположенных на нижней кромке.

Затем изобретение предусматривает определение дельты, называемое дельта (Ni) для всех узлов Ni, на основе дельт, полученных с узлов вне обрабатываемой зоны 8. Дельты узлов, расположенных внутри обрабатываемой зоны, также определяются интерполяцией дельт между соседними узлами, для которых дельта уже рассчитана или измерена.

Например, ссылаясь на фиг.3, дельта узла N8 определяется путем интерполяции между дельтами узлов N1, N2 и N7, принимая во внимание относительную длину отрезков, соединяющих этот узел N8 с этими тремя другими узлами. Затем дельта узла N9 рассчитывается из измеренных значений дельт узлов N2 и N3 и расчетного значения дельты узла N8. Продолжая этот процесс шаг за шагом на всех клетках, для которых три из четырех узлов имеют уже известную дельту, шаг за шагом определяется дельта для всех узлов.

В частном случае, когда необходимо обработать лопасть согласно теоретическому профилю, то достаточно дать нулевые дельты точкам внутри обрабатываемой области 8.

Следующий этап согласно изобретению состоит в определении дельты погрешности позиционирования для всех точек P контакта между деталью и инструментом 20 при чистовой обработке. Для чего расчет этой дельты учитывает предварительно вычисленные весовые коэффициенты точки Р и дельту разности (Ni) узлов в клетке, в которой находится точка P. Дельта в точке Р, то есть поправка к точке Р на второй поверхности 11, определяется как сумма значений, полученных путем умножения каждой дельты узла на весовой коэффициент, связанный с ним.

Например, точка Р находится в клетке, образованной четырьмя узлами N1, N2, N7 и N8, значение дельты (P) равно CP1⋅дельта (N1)+Cp2⋅дельта (N2)+Cp7⋅дельта (N7)+Cp8⋅(N8).

Эта дельта разности (P), которая проходит вдоль нормали к второй поверхности 11 в точке P, затем проецируется на опорные оси станка для определения трех компонентов коррекции, добавляемых к декартовым координатам, полученным в программе, которая управляет позиционированием кончика инструмента при чистовой обработке.

Таким образом, обработка выполняется с помощью станка с ЧПУ, для которого положение кончика инструмента мгновенно корректируется значением из дельт узлов рассматриваемой клетки и весовых коэффициентов точки, где находится кончик инструмента.

Тот факт, что существует корректировка кончика инструмента на узлах, которые ближе к обрабатываемой зоне 8, и что выполняется интерполяция из узлов, гарантирует, что полученная таким образом третья поверхность будет касаться необработанной нижней поверхности и не будет неровностей между обрабатываемой зоной 8 и поверхностью лопасти 1, которая окружает эту зону.

Способ, описанный выше в соответствии с изобретением в случае, как показано на фиг.4, в котором все внешние узлы по отношению к обрабатываемой области 8 физически лежат на первой поверхности 10, позволяет дельту разности для узлов измерить с помощью инструмента зондирования.

Обращаясь к фиг.5, видно, что сетка 13 может содержать узлы, которые являются внешними по отношению к обрабатываемой зоне 8, но которые не лежат на нижней поверхности лопатки 1. Для этих узлов изобретение предусматривает назначение дельты, полученной путем линейной интерполяции между дельтами смежных узлов, которые лежат на первой поверхности 10, принимая снова во внимание длину отрезков, которые соединяют рассматриваемый узел с узлами, из которых выполняется интерполяция.

В примере сетки, показанной на фиг.5, только узлы с N8 до N11 могут стать объектом измерения зонда. Значение дельты, полученное в узлах 7 и 12, соответствует таковому узлов 8 и 11 и таковому узлов от 1 до 6, принимается равным соответственно таковому узлов 7-12.

Хотя изобретение было описано с сеткой, образованной четырехсторонней клеткой, оно также может быть реализовано с сеткой, образованной треугольниками или другими закрытыми многоугольниками. Кроме того, изобретение описано применительно к лопатке газотурбинного двигателя, но способ может быть применен к любой другой детали, оставаясь в рамках изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАДНЕЙ КРОМКИ ЛОПАТКИ ТУРБОМАШИНЫ | 2013 |

|

RU2628453C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2678222C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ | 1991 |

|

RU2047464C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЭРОДИНАМИЧЕСКИХ ПОВЕРХНОСТЕЙ ЛОПАТОК РОТОРОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ НА СТАНКАХ С ЧПУ | 2012 |

|

RU2500506C1 |

| СПОСОБ РЕМОНТА МЕХАНИЧЕСКИ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ, ТАКИХ КАК ЛОПАТКИ ТУРБОМАШИН ИЛИ ЛОПАТКИ МОНОБЛОЧНОГО ЛОПАТОЧНОГО ДИСКА | 2008 |

|

RU2476301C2 |

| СПОСОБ ОБРАБОТКИ РАДИАЛЬНОЙ ТОРЦЕВОЙ КАНАВКИ НА ДЕТАЛИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2017 |

|

RU2648174C1 |

| Способ формообразования поверхностей крупногабаритных оптических деталей | 1991 |

|

SU1776544A1 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕСА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2482940C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2257277C1 |

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТЕЙ ОТ КОРРОЗИОННЫХ ВЕЩЕСТВ И ПРОДУКТ В ВИДЕ СТРОИТЕЛЬНОГО РАСТВОРА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2158283C2 |

Изобретение относится к области металлообработки и может быть использовано, например, при чистовой обработке лопаток газотурбинного двигателя. Способ включает удаление обработкой с помощью адаптированного инструмента (20) припуска обрабатываемой зоны (8), при этом для определения конечного положения инструмента в ходе обработки осуществляют цифровое моделирование поверхности (11) теоретического профиля в виде сетки (13) и моделирование позиции каждой точки (Р) контакта между деталью и инструментом (20) в процессе обработки, измеряют посредством зондирования детали для каждого узла Ni, находящегося за пределами внешней границы (12) обрабатываемой зоны (8), отклонение (дельта Ni) между положением узла Ni на исходной поверхности (10) и рассчитанной позицией узла на поверхности (11) теоретического профиля, путем соответствующих расчетов определяют отклонение (дельта Р), необходимое для добавления к каждой точке Р для достижения в ней контакта между деталью и инструментом (20), относительно системы координат обрабатывающего станка. 5 з.п. ф-лы, 6 ил.

1. Способ чистовой обработки детали газотурбинного двигателя, в которой по меньшей мере одна обрабатываемая зона (8) изготовлена с припуском относительно заданного профиля, при этом указанный припуск с окруженным профилем образует первую поверхность (10) детали, а теоретически заданный профиль детали определен второй поверхностью (11),

включающий удаление обработкой с помощью адаптированного инструмента (20) указанного припуска для получения третьей поверхности детали, отличающийся тем, что он содержит следующие этапы для определения конечного положения упомянутого инструмента в ходе обработки указанной зоны, на которых:

- с помощью соответствующей программы производят цифровое моделирование второй поверхности (11) в виде сетки (13), сформированной пересекающимися в узлах линиями, при этом координаты узлов интегрированы в программу моделирования, а сформированная линиями сетка покрывает обрабатываемую зону таким образом, чтобы внешняя граница (12) обрабатываемой зоны (8) полностью содержалась внутри внешних линий сетки,

- производят программное моделирование позиции каждой точки (Р) контакта между деталью и упомянутым инструментом (20) в процессе обработки с получением теоретического профиля второй поверхности (11), причем координаты каждой точки (Р) выражают через весовые коэффициенты положений четырех узлов (Ni) клетки, в которой расположена указанная точка (Р),

- измеряют посредством зондирования детали для каждого узла Ni, находящегося за пределами внешней границы (12) обрабатываемой зоны (8), отклонение (дельта Ni) между положением узла Ni на первой поверхности (10) и теоретически полученной позицией узла на второй поверхности (11), причем указанное отклонение (дельта Ni) измеряют на второй поверхности (11),

- рассчитывают пошагово отклонение (дельта Nj) для каждого узла (Nj), расположенного внутри внешней границы (12), выбирая клетку, которой принадлежит указанный узел Nj, и для которого отклонение (дельта Ni) или отклонение (дельта Nj) разности других узлов указанной клетки уже известны, и выполняют интерполяцию с использованием упомянутого отклонения (дельта Ni) или отклонения (дельта Nj), построенных в соответствии с длинами отрезков, соединяющих указанные узлы,

- рассчитывают отклонение (дельта Р), необходимое для добавления к каждой точке Р для достижения в ней контакта между деталью и упомянутым инструментом (20), относительно системы координат, установленной для обрабатывающего станка, как сумму отклонений (дельта Ni) узлов клеток, умноженную на весовые коэффициенты положений узлов (Ni) клетки, которой принадлежит указанная точка Р.

2. Способ по п. 1, в котором определение координат точки (Р) осуществляют присвоением каждой точке Р весовых коэффициентов (CPi), которые соответствуют весам, присваиваемым узлам упомянутой клетки, чтобы точка Р являлась центром тяжести упомянутых узлов, принявших упомянутые весовые коэффициенты.

3. Способ по п. 1, в котором линии, образующие сетку, являются прямыми линиями.

4. Способ по п. 1, в котором клетки, составляющие упомянутую сетку, являются четырехсторонними многоугольниками.

5. Способ по п. 1, в котором клетки, составляющие упомянутую сетку, являются трехсторонними многоугольниками.

6. Способ по п. 1, в котором по меньшей мере один из узлов, расположенных за пределами внешней границы (12), не лежит на второй поверхности (11), а отклонение (дельта Ni) для этой точки вычисляют путем интерполяции между отклонениями (дельта Ni) смежных узлов, лежащих на указанной второй поверхности, построенными в соответствии с длиной отрезков, соединяющих указанные узлы.

| US 2009088890 A1, 02.04.2009;SU 1024184 A1, 23.06.1983;RU 2356702 C2, 27.05.2009;US 2005186045 A1, 25.08.2005;US 2006137169 A1, 29.06.2006 | |||

| US 2004083024 A1, 29.04.2004. |

Авторы

Даты

2017-01-20—Публикация

2012-06-21—Подача