Предлагаемое изобретение относится к области авиадвигателестроения, в частности, к способам изготовления лопаток авиационных газотурбинных двигателей (ГТД) из материалов, способных деформироваться в холодном или горячем состоянии.

Известен способ изготовления лопаток газотурбинного двигателя, при котором штампуют заготовку лопатки с одновременной закруткой пера. Заготовку лопатки изготавливают с черновым и чистовым припусками по замковой и перьевой частям под обработку резанием (Крымов В.В., Елисеев Ю.С., Зудин К.И. Производство лопаток газотурбинных двигателей. М., “Машиностроение / Машиностроение - Полет”, 2002 г., стр. 66-100, 101-197).

Недостатком способа является высокая трудоемкость обработки пера лопатки, вызванная его закруткой и требующая применения при обработке резанием специального оборудования, обеспечивающего качательные движения лопатки в одной или нескольких плоскостях с одновременным перемещением режущего инструмента, например фрезы, по пространственной траектории. При этом чем больше угол закрутки сечений профиля пера лопатки, тем большие ограничения накладываются на диапазон возможных геометрических параметров используемого режущего инструмента. Например, максимальная ширина режущей части дисковой фрезы или рабочий диаметр концевой фрезы ограничены необходимостью снятия припуска с профиля пера заготовки без зарезов теоретического профиля пера лопатки. Чем больше угол закрутки сечений пера относительно, например, прикомлевого (базового) сечения или между соседними сечениями при прочих равных условиях, тем менее жесткий режущий инструмент используют при обработке заготовки лопатки. В свою очередь, для компенсации снижения жесткости режущего инструмента традиционно уменьшают нагрузки на инструмент, например путем уменьшения величины снимаемого припуска за проход инструмента и (или) уменьшения величины подачи инструмента и т.п. Это приводит к снижению производительности труда.

Известен также способ изготовления лопаток газотурбинного двигателя, при котором первоначально изготавливают заготовку с черновым и чистовым припусками и “раскрученным” пером. При этом каждое сечение пера, перпендикулярное оси лопатки, разворачивают вокруг оси в своей плоскости на некоторый угол, противоположный углу закрутки этого сечения относительно базового, за которое принимают прикомлевое сечение. Причем хорды “раскручиваемых” сечений совмещают с хордой базового сечения в одной плоскости, параллельной оси лопатки. Затем спрямляют каждое сечение лопатки, располагая точки, принадлежащие корыту готовой лопатки, на одной прямой. В результате получают профиль с односторонней выпуклой поверхностью в продольном направлении, а в поперечном - в виде сегмента. Припуск на профиль пера лопатки накладывают таким образом, чтобы обеспечить равные степени пластической деформации как минимум в трех характерных точках, расположенных на входной, выходной кромках и наиболее утолщенной зоне каждого сечения, для чего аппроксимируют спинку каждого сечения дугами окружностей, центры которых находятся на одной прямой, а дуги проходят через указанные характерные точки каждого сечения. Расстояние между соседними сечениями уменьшают пропорционально удлинению пера лопатки при его вальцевании. Такую заготовку изготавливают штамповкой из прутковой или листовой заготовки, например, шлифованием, затем производят закрутку сечений пера холодным или горячим вальцеванием, удаляя черновой припуск и удлиняя при этом перо лопатки, а затем удаляют чистовой припуск (Леонов Б.П., Новиков А.С., Богомолов Е.Н. и др. Технологическое обеспечение проектирования и производства газотурбинных двигателей. Рыбинск - 2000 г. с.234-239).

Недостатки известного способа заключаются в следующем. С возрастанием габаритов лопаток ГТД, охватывающих диапазон длин 300...1000 мм и более, и ширины пера от 100 до 500 мм и более, с углом закрутки пера до 60...100° возникают существенные технологические и иные трудности при реализации способа. Применение способа ограничено изготовлением лопаток, у которых центры масс сечений пера лопаток расположены на прямой, совпадающей с осью лопатки.

Заготовка, полученная таким способом, имеет искаженную форму сечения пера лопатки по сравнению с готовой деталью, т.к. корыто представляет собой плоскую поверхность. Для получения аэродинамического профиля пера лопатки со стороны корыта требуется введение дополнительных операций по его обработке, например вальцевание профиля пера заготовки. Применение холодной вальцовки пера требует использования (или создания) уникального по силовым параметрам вальцовочного оборудования, а привлечение процесса горячего вальцевания проблематично вследствие возникающих трудностей, вызванных габаритами лопаток, по обеспечению оптимального температурного поля как по сечениям пера, так и по его длине. Привлечение этого способа для изготовления лопаток, центры масс сечений которых не расположены на одной прямой, т.е. не совпадают с осью лопатки, проблематично ввиду трудностей аппроксимации профилей сечений будущей спинки пера цилиндрическими или коническими поверхностями без значительных погрешностей.

Изобретением решается задача упрощения способа изготовления лопаток, имеющих значительные габариты и большой угол закрутки, находящийся, например, в диапазоне 45...120°, а также обеспечения возможности изготовления лопаток с сечениями пера, центры масс которых не лежат на одной прямой, из заготовки с раскрученным профилем пера за счет первоначального изготовления заготовки, форма сечений пера которой максимально приближена к форме сечений пера готовой лопатки, исключения сложной операции вальцевания, требующей для реализации способа уникального оборудования.

Для достижения названного технического результата в предлагаемом способе изготовления лопаток ГТД первоначально изготавливают заготовку с черновым и чистовым припусками, у которой каждое сечение пера, перпендикулярное оси лопатки, разворачивают в своей плоскости относительно базового сечения на угол, при котором хорда сечения параллельна хорде базового сечения, а расстояние между двумя аналогичными точками корректируемого (разворачиваемого) и базового сечений изменяют относительно этого расстояния у готовой лопатки. Затем выполняют закрутку сечений пера, удаляют черновой и чистовой припуски.

Новым в изобретении является то, что при первоначальном изготовлении заготовки каждое сечение пера разворачивают вокруг своего центра масс, а расстояние между двумя аналогичными точками корректируемого и базового сечений выполняют больше на величину сокращения этого расстояния при закрутке пера, при этом удаление чернового припуска выполняют перед закруткой пера. Общий накладываемый припуск по перу выполняют эквидистантным.

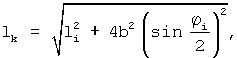

Расстояние lK между двумя аналогичными точками корректируемого и базового сечений определяют по выражению

(где li - расстояние между базовым и корректируемым сечениями пера готовой лопатки; в - расстояние от точки на корректируемом сечении пера до центра масс этого сечения; ϕi - угол поворота корректируемого сечения пера относительно базового сечения пера лопатки.

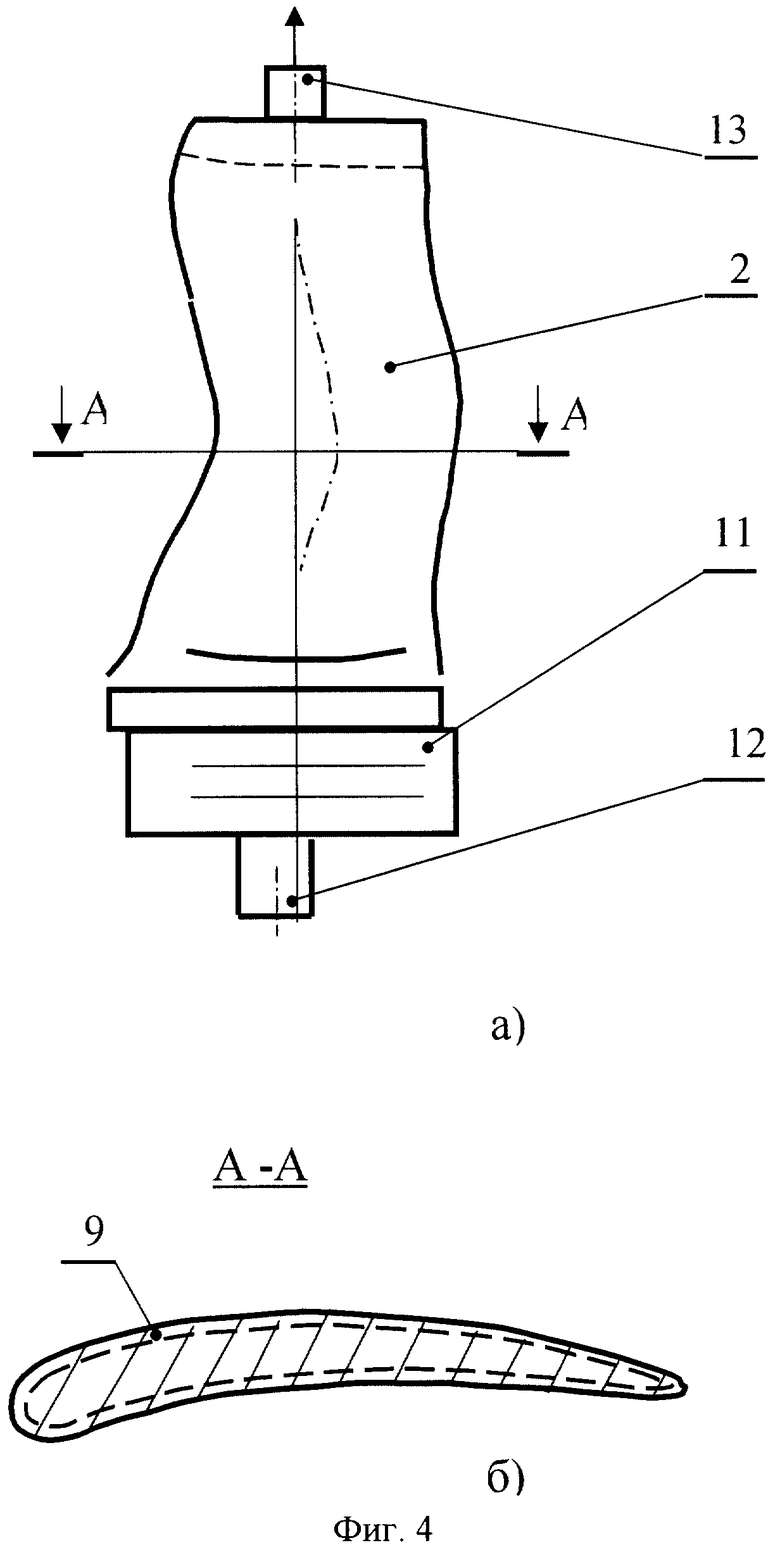

Фиг.1 - Чертеж готовой лопатки, где фиг.1а - главный вид; фиг.1б – вид сверху; фиг.1в - сечение А-А фиг.1а.

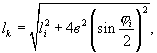

Фиг.2 - Чертеж лопатки после раскрутки профиля пера, где фиг.2а - главный вид; фиг.2б - вид сверху.

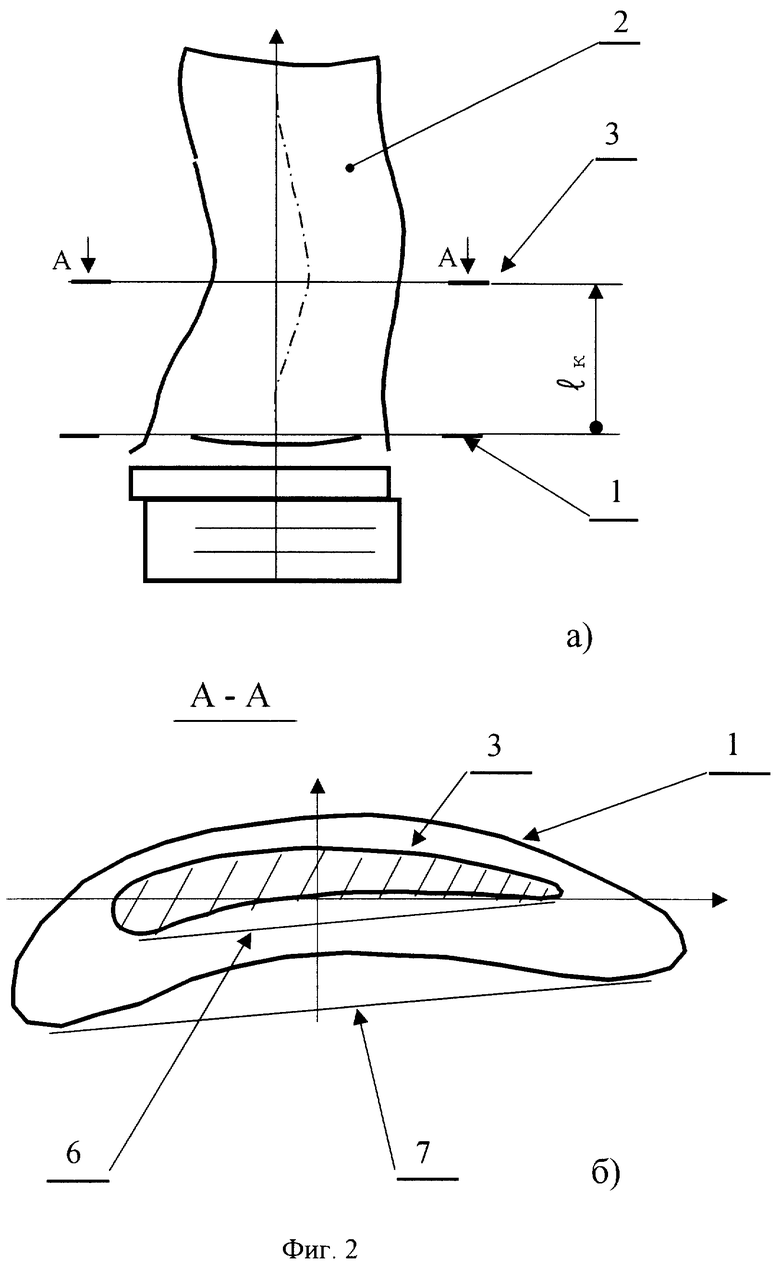

Фиг.3 - Заготовка лопатки с раскрученным профилем пера, где фиг.3а - главный вид; фиг.3б - сечение А-А фиг.3а.

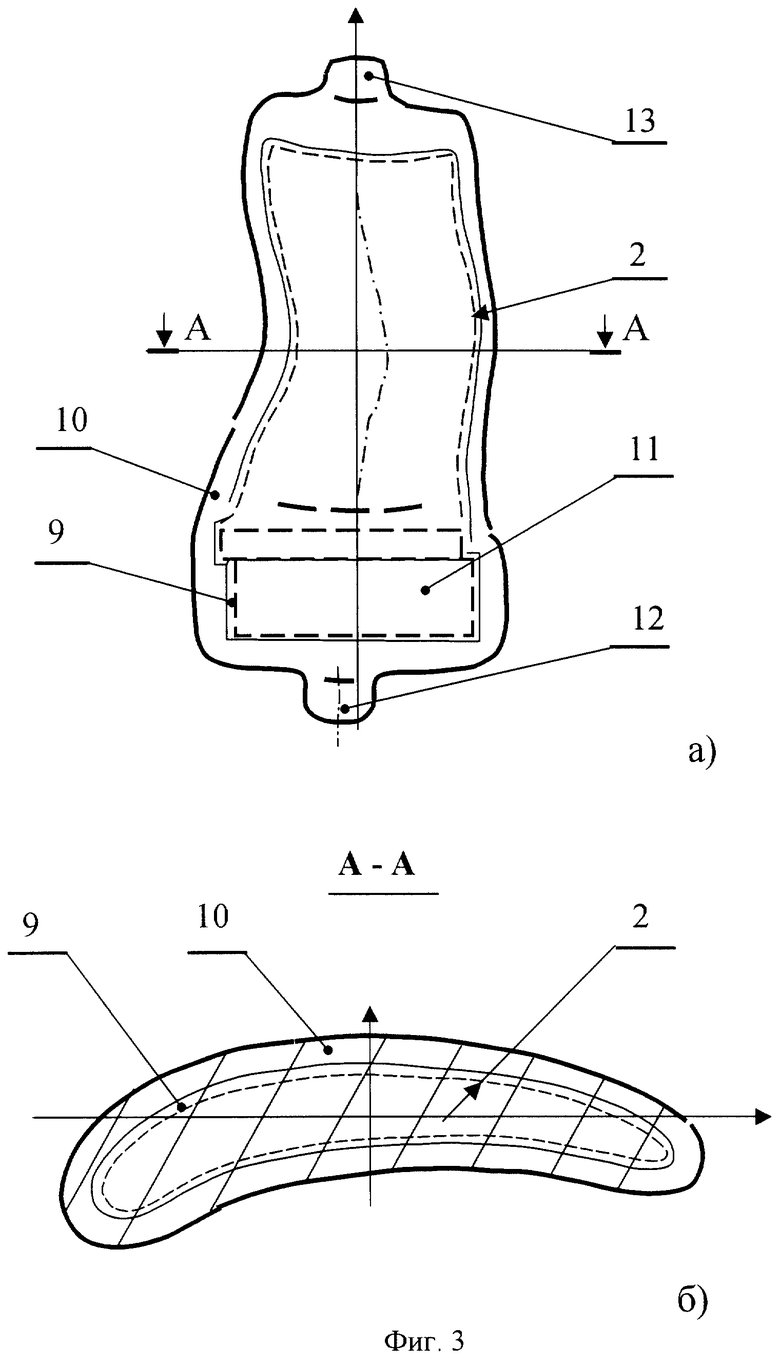

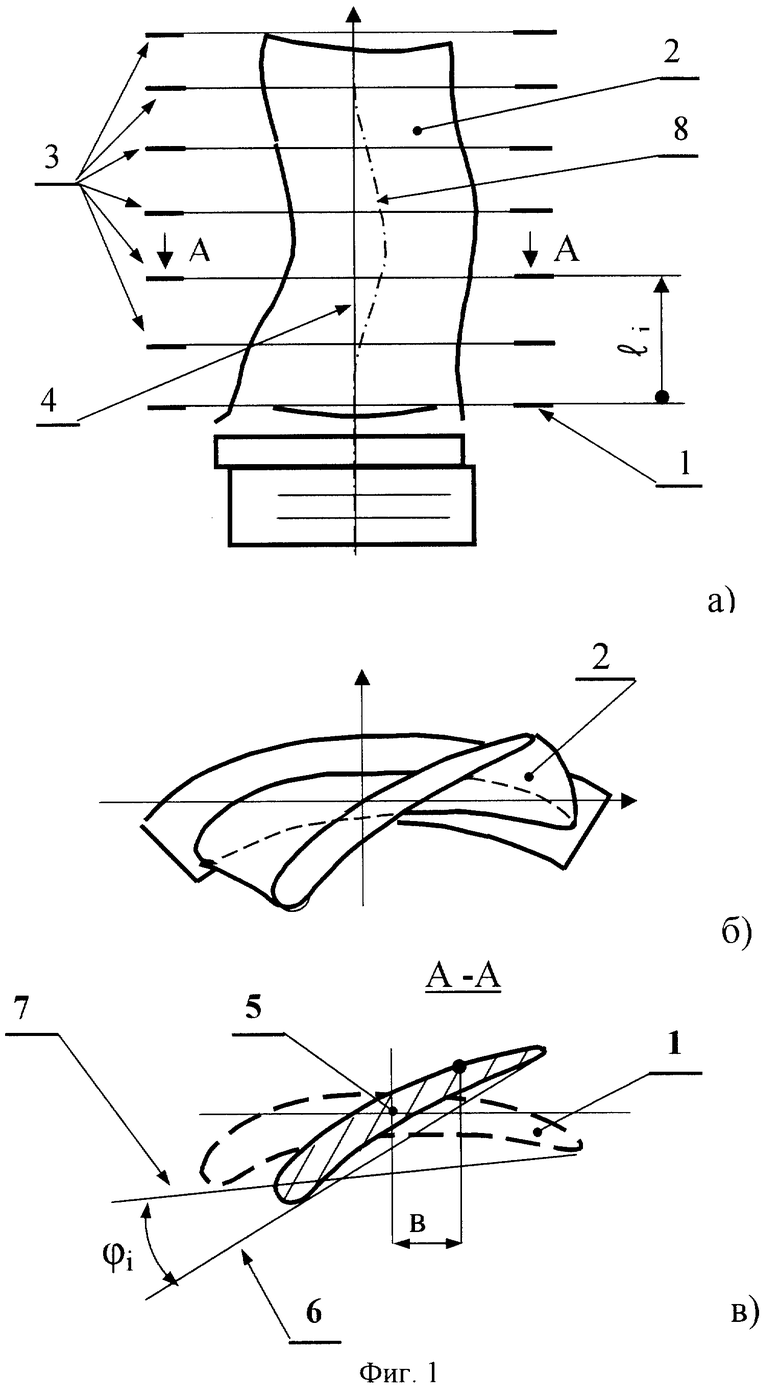

Фиг.4 - Заготовка лопатки после обработки технологических баз и удаления чернового припуска с замка и пера, подготовленная под последующую закрутку пера, где фиг.4а - главный вид; фиг.4б - сечение А-А фиг.4а.

Предлагаемый способ реализуется следующим образом. Первоначально разрабатывают чертеж лопатки без закрутки пера. Приняв прикомлевое сечение 1 пера 2 (фиг.1а) готовой лопатки за базовое сечение, определяют угол закрутки ϕi (фиг.1в) каждого i - того сечения 3 (фиг.1а), расположенного в плоскости, перпендикулярной оси 4 лопатки, относительно базового сечения 1. Затем поворачивают каждое i - тое сечение 3 вокруг своего центра масс 5 (фиг.1в) относительно базового сечения на угол ϕi его закрутки, при котором хорда 6 (фиг.2) каждого i - того сечения 3 располагается параллельно хорде 7 базового сечения 1, выполняя раскрутку пера 2 и фиксируя новые значения координат его профиля.

Расстояние lK между двумя аналогичными точками 8 корректируемого и базового сечений для каждого i - того сечения 3 выполняют больше на величину сокращения этого расстояния при закрутке и определяют по выражению

(где li - расстояние между базовым и корректируемым сечениями готовой лопатки; В - расстояние от точки на корректируемом сечении пера до центра масс этого сечения; ϕi - угол поворота корректируемого сечения пера относительно базового сечения пера лопатки).

При определении расстояния между базовым и корректируемыми сечениями выбирают их характерные точки 8, например, принадлежащие к входной или выходной кромкам сечений, к наиболее утолщенной зоне сечения со стороны спинки или корыта или расположенные на расстоянии от центра масс 5 сечений, пропорциональном длине хорды 7 этих сечений.

Эти операции выполняют графическим методом или аналитически с использованием, например, персонального компьютера.

Затем накладывают чистовой 10 и черновой 11 припуски на дальнейшую обработку по замку 12 (фиг.3а) и перу 2 лопатки (фиг.3в) и, при необходимости, проектируют технологические базы 13 и 14, например, в виде бобышек (фиг.3а). При этом припуски 10, 11 по перу 2 (фиг.3а, б) накладывают эквидистантно раскрученной поверхности пера 2 лопатки.

Далее на изготовленной по разработанному чертежу заготовке лопатки обрабатывают базы 13 и 14 лопатки (фиг.4а), поверхности замка 12 и удаляют черновой припуск 11 с перьевой части лопатки, например, фрезерованием или круговой электрохимической обработкой. При удалении чернового припуска 11 фрезерованием, за счет того, что перо раскручено, можно использовать жесткий инструмент, например концевые фрезы увеличенного диаметра или дисковые фрезы с большей шириной режущей части. На этом этапе снимают равномерный черновой припуск 11 по всему профилю, обеспечивая тем самым стабильность сил резания. Это позволяет увеличить режимы обработки профиля пера (глубину резания, подачу и т.д.), увеличив тем самым производительность изготовления лопаток, а также улучшить качество обрабатываемой поверхности. В отдельных случаях это позволяет использовать менее сложное металлорежущее оборудование (например, применить при обработке профиля пера четырехкоординатные фрезерные станки вместо пятикоординатных и т.п.). При этом под последующую обработку оставляют равномерный чистовой припуск 10 по перу 2 лопатки (фиг.4б).

На следующем этапе выполняю закрутку сечений пера 2 лопатки до чертежных размеров. В зависимости от механических свойств материала лопатки закрутку сечений пера 2 выполняют в холодном или горячем состоянии. При этом выбор метода закрутки сечений пера и фиксирования его закрученного состояния определяется как геометрическими характеристиками лопатки, так и механическими свойствами материала лопатки и может производиться, например, изотермической штамповкой.

Предлагаемый способ позволяет упростить изготовление лопаток газотурбинных двигателей, имеющих большие габариты и большой угол закрутки, а также обеспечить возможность изготовления лопаток с центрами масс, не лежащими на одной прямой, из заготовок с раскрученным профилем пера за счет первоначального изготовления заготовки, форма сечений пера которой максимально приближена к форме сечений пера готовой лопатки. Это позволяет исключить сложную операцию вальцевания, требующую для реализации уникального оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2005 |

|

RU2323810C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2524023C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2009 |

|

RU2422257C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1990 |

|

RU2013179C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2403119C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2524452C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРУТКИ ПЕРА ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2557821C1 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕСА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2482940C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ КОМПРЕССОРА | 1998 |

|

RU2132266C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 2004 |

|

RU2256528C1 |

Изобретение относится к области авиадвигателестроения, в частности, к способам изготовления лопаток авиационных газотурбинных двигателей (ГТД) из материалов, способных деформироваться в холодном или горячем состоянии. В способе изготовления лопаток ГТД при первоначальном изготовлении заготовки каждое сечение пера разворачивают вокруг своего центра масс, а расстояние между двумя аналогичными точками корректируемого и базового сечений выполняют больше на величину сокращения этого расстояния при закрутке пера, при этом удаление чернового припуска выполняют перед закруткой пера. Обеспечивается упрощение способа изготовления лопаток, имеющих значительные габариты и большой угол закрутки, а также обеспечивается возможность изготовления лопаток с сечениями пера, центры масс которых не лежат на одной прямой, из заготовки с раскрученным профилем пера за счет первоначального изготовления заготовки, форма сечений пера которой максимально приближена к форме сечений пера готовой лопатки, исключение сложной операции вальцевания, требующей для реализации способа уникального оборудования. 2 з.п. ф-лы, 4 ил.

где li - проектируемое расстояние между базовым и корректируемым сечением лопатки; b - расстояние от точки на корректируемом сечении пера до центра масс этого сечения; ϕi - угол поворота корректируемого сечения относительно базового сечения.

| ЛЕОНОВ Б.Н | |||

| и др | |||

| Технологическое обеспечение проектирования производства газотурбинных двигателей | |||

| Рыбинск, 2000, с.234-239 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ КОМПРЕССОРА | 1998 |

|

RU2132266C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 0 |

|

SU390860A1 |

| US 5191711 A, 09.03.1993. | |||

Авторы

Даты

2005-07-27—Публикация

2004-05-31—Подача