Область применения изобретения

Объектом данного изобретения является сплав для изготовления элемента застежки молнии, основным компонентом которого является железо (Fe), элемент застежки-молнии, в котором используется данный сплав.

Предпосылки к созданию изобретения

Как правило, такие материалы, как железо, медь и алюминий, широко применяются для изготовления застежек-молний благодаря своей высокой прочности и низкой стоимости.

В патентном документе 1 раскрывается способ, относящийся к элементу застежки-молнии для применения в рыболовной сумке. Поскольку в данной сумке часто находится донная приманка, и сама сумка предназначена для использования на берегах водоемов, в раскрываемом способе застежку-молнию изготовляют из обычных металлических материалов. По этой причине возможна ситуация, когда бегунок заедает и не может двигаться. Для предотвращения возможности возникновения такой ситуации было предложено изготовлять бегунок из нержавеющей стали.

Кроме того, в патентном документе 2 раскрывается способ изготовления бегунка из медно-цинкового сплава с целью повышения его коррозионной устойчивости и улучшения обрабатываемости при пониженных температурах.

Документы известного уровня техники

Патентные документы

Патентный документ 1: Выложенная публикация патента Японии 2005-152066.

Патентный документ 2: Выложенная публикация патента Японии Hei 11-124647.

Краткое изложение сущности изобретения

Проблемы, решаемые настоящим изобретением

Однако использование выполненных из металлических материалов застежек-молний для одежды связано с трудностями, поскольку такие молнии, как правило, легко ржавеют. Кроме того, как показано в способе, раскрываемом в патентном документе 1, элементы застежки-молнии, выполненные из нержавеющей стали, обладают отличной коррозионной стойкостью, но имеют очень высокую прочность, что связано с проблемами при их обработке, в частности, срок службы формы при холодной обработке металла, являющейся одним из этапов изготовления, является коротким. Кроме того, при использовании нержавеющей стали, стоимость материала является высокой. Далее, элементы застежки-молнии, выполняемые из медно-цинкового сплава согласно способу, раскрываемому в патентном документе 2, как и нержавеющая сталь, могут повышать коррозионную стойкость, но, как правило, имеют большой удельный вес, что увеличивает вес изделия в целом.

Принимая во внимание указанные выше факторы, настоящее изобретение преследует цель создания застежки-молнии, обладающей высокой прочностью, хорошей обрабатываемостью, уменьшенным весом и высокой износостойкостью, а также сплава, пригодного для изготовления такого элемента застежки-молнии.

Средства решения проблемы

Заявителями были проведены обширные исследования по сплавам, с учетом того, что элементы застежек-молний должны быть легкими, обладать хорошей обрабатываемостью, высокой износостойкостью и прочностью для обеспечения длительного срока службы формы при холодной обработке металла. В результате, было установлено, что для изготовления элементов застежек-молний следует использовать железосодержащий материал особого состава, позволяющий получить пониженный вес, хорошую обрабатываемость, высокую прочность и хорошую износостойкость, а также, обеспечивающий возможность получения характерного распределения твердости во всех элементах застежки-молнии, выполненных из указанного железосодержащего материала, с целью дополнительного повышения износостойкости и прочности. Затем было создано настоящее изобретение.

Кроме того, было обнаружено, что посредством определенной обработки поверхности элементов застежки-молнии может быть достигнуто эффективное повышение их коррозионной стойкости.

Иными словами, суть настоящего изобретения заключается в следующем.

(1) Сплав для элемента застежки-молнии, содержащий: 0,3 мас. % или менее С и 0,6 мас. % или менее Mn, остальное Fe и неизбежные примеси.

(2) Сплав для элементов застежек-молний по п. 1, неизбежные примеси в котором включают в себя, по меньшей мере, Р и S, по 0,04 мас. % или менее каждого, соответственно.

(3) Элемент застежки-молнии, содержащий базовый материал, содержащий сплав, включающий 0,3 мас. % или менее С и 0,6 мас. % или менее Mn, остальное Fe и неизбежные примеси,

поверхность которого состоит в указанном порядке из первого слоя, содержащего Zn или цинковый сплав, и второго слоя, подвергнутого поверхностной обработке для обеспечения эффекта самовосстановления.

(4) Элемент застежки-молнии по п. 3, в котором распределение твердости по шкале Виккерса, замеренное при нагрузке 300 грамм-сил (гс) в течение 15 секунд, составляет Hv = от 110 до 250.

(5) Элемент застежки-молнии по п. (3) или (4), указанный первый слой которого выполнен из Zn, толщиной от 8 до 30 мкм, а указанный второй слой представляет собой трехвалентный хромат, и толщина его составляет 0,2 мкм или более.

(6) Элемент застежки-молнии по п. 3 или 4, указанный первый слой которого выполнен из цинко-никелевого (Zn-Ni) сплава, содержащего: более 85 мас. % Zn, и 15 мас. % или менее Ni толщиной от 2 до 15 мкм, а указанный второй слой выполнен из трехвалентного хромата, и толщина его составляет 0,1 мкм или более.

Полезный эффект изобретения

Настоящее изобретение позволяет получить сплав для изготовления элемента застежки-молнии, обладающий отличной обрабатываемостью, износостойкостью, прочностью и малым весом, а также обеспечивающий высокую коррозионную стойкость элемента застежки-молнии, изготовленного из данного сплава.

Краткое описание чертежей

Фиг. 1 - принципиальная схема застежки-молнии;

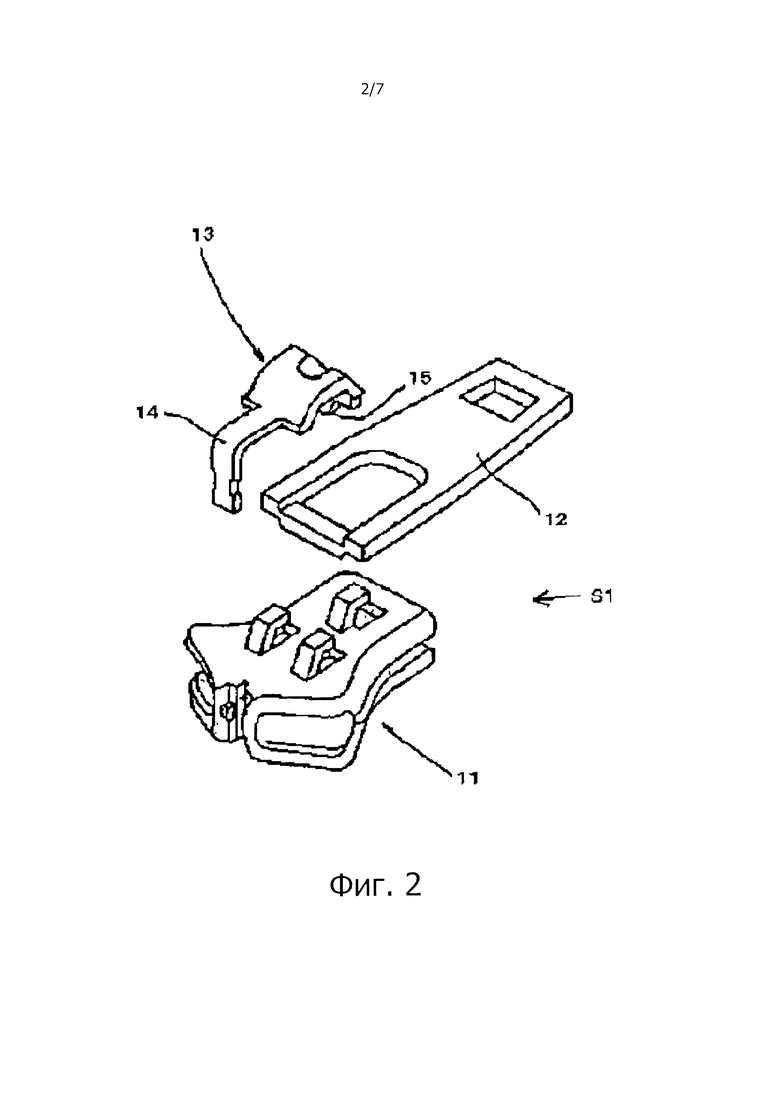

Фиг. 2 - перспективное изображение бегунка застежки-молнии согласно настоящему изобретению;

Фиг. 3 - вид в разрезе бегунка застежки-молнии согласно настоящему изобретению;

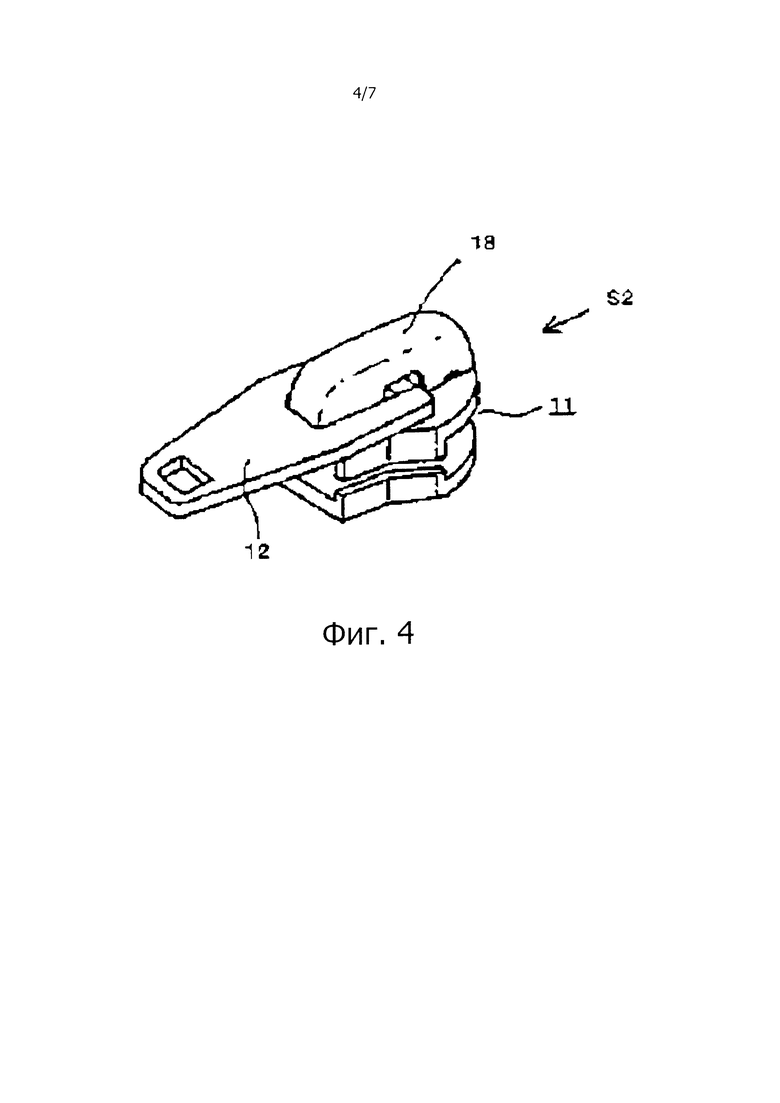

Фиг. 4 - перспективное изображение еще одного варианта исполнения бегунка;

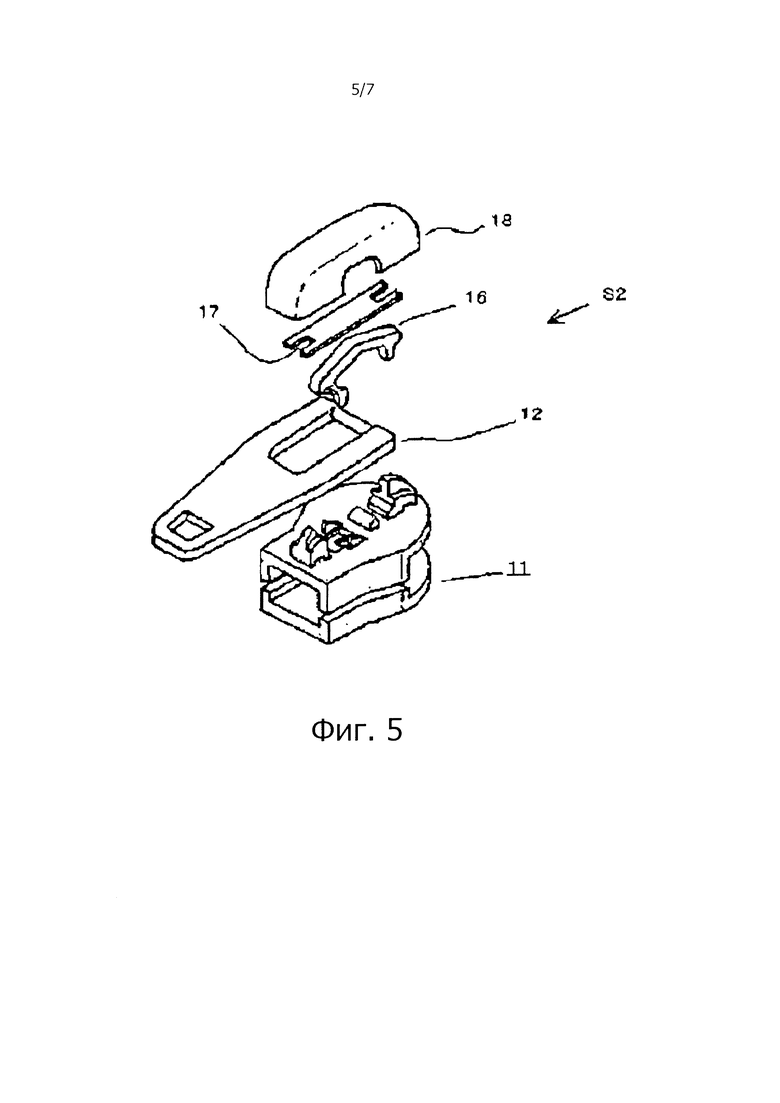

Фиг. 5 - перспективное изображение с пространственным разделением элементов еще одного варианта исполнения бегунка;

Фиг. 6 - вид бегунка в разрезе по продольной оси;

Фиг. 7 - схема оценки твердости бегунка в данном варианте исполнения; и

Фиг. 8 - график, демонстрирующий зависимость обрабатываемости от твердости материала.

Ниже приводится детальное описание настоящего изобретения.

Сплав для элемента застежки-молнии согласно настоящему изобретению содержит: 0,3 мас. % или менее С и 0,6 мас. % или менее Mn, остальное Fe и неизбежные примеси. Содержание неизбежных примесей, по меньшей мере, Р и S, может составлять 0,04 мас. % или менее.

Что касается С, если содержание С превышает 0,3%, то, поскольку пластичность материала понижается, при холодной обработке будут возникать трещины, или будет необходимо производить термообработку, так как в процессе формовки будет происходить его размягчение. Кроме того, даже если формовку можно будет выполнить, нагрузка на пресс-форму будет слишком высокой, и качество такой формовки будет низким.

Что касается Mn, присутствие Mn может способствовать образованию карбидов и сульфидов и приводить к ухудшению как общей обрабатываемости, так и обрабатываемости поверхности. Согласно Японскому промышленному стандарту JIS G3106, содержание Mn, равное 0,6%, с точки зрения эквивалентного содержания углерода соответствует содержанию С, равному 0,1%. Если содержание Mn будет превышать 0,6%, то это является неблагоприятным, и поэтому хорошо, когда содержание Mn составляет 0,6% или менее.

Если содержание Р и S как неизбежных примесей превышает 0,04%, легко происходит сегрегация на границах зерен металла, что приводит к повышению хрупкости.

Кроме того, для получения высокой прочности изделия, сплав согласно настоящему изобретению должен подвергаться упрочнению в процессе обработки путем приложения рабочей нагрузки во время холодной обработки. По этой причине холодная обработка должна производиться при степени обжатия в холодном состоянии от 30% до 80%. Степень обжатия в холодном состоянии определяется также как отношение толщины пластины после холодной прокатки к первоначальному диаметру необработанного материала.

Сплав согласно настоящему изобретению может быть надлежащим образом использован для изготовления бегунка застежки-молнии.

Ниже приводится описание застежки-молнии со ссылками на прилагаемые фигуры в качестве примера применения настоящего изобретения.

На фиг. 1 изображена принципиальная схема застежки-молнии. Застежка-молния F, показанная на фиг. 1, содержит две тесьмы 1 с уплотненными кромками 2 на одной стороне, звенья 3, закрепленные на уплотненной кромке 2 тесьмы 1 путем обжатия на определенном расстоянии друг от друга, верхний ограничитель 4 и нижний ограничитель 5, прикрепленные посредством обжатия к уплотненной кромке 2 тесьмы 1 застежки-молнии над верхним звеном и под нижним звеном элемента 3, соответственно, и слайдер S (далее везде называемый "бегунком"), установленный между двумя противоположными парами звеньев 3, который скользит и перемещается вверх и вниз для соединения и разъединения звеньев 3. Кроме того, часть тесьмы 1, на которой к кромке 2 прикреплены звенья 3, называется цепочкой 7 застежки-молнии. Кроме того, нижний ограничитель 5 может быть выполнен в виде разъемного элемента, включающего в себя вставной штифт, гнездо и корпус (не приведенных иллюстрациях не показаны), который может разъединять пару цепочек 7 застежки-молнии при раскрытии бегунка S. Сплав согласно настоящему изобретению может быть использован для изготовления металлического элемента застежки-молнии, такого как звено 3, верхний ограничитель 4, нижний ограничитель 5, бегунок S и соединительно-разъединительный элемент, которые выполняются из металла. Кроме того, что касается бегунка S и соединительно-разъединительного элемента, указанный сплав может также применяться для изготовления отдельных частей данных компонентов, таких как вставной штифт, гнездо и корпус (бегунок S будет рассмотрен ниже) и т.п. Далее, несмотря на то, что при описании данного изобретения рассматривается застежка молния, в которой используются звено 3, верхний ограничитель 4 и нижний ограничитель 5, выполненные из металла, настоящее изобретение может быть также применено к застежке-молнии, в которой звено 3, верхний ограничитель 4 и нижний ограничитель 5 выполнены из пластика методом литья под давлением, или из проволоки (например, катушки и т.п.). В таком случае настоящее изобретение может быть применено к другим металлическим частям.

Ниже мы подробно рассмотрим конструкцию бегунка S.

На фиг. 2 и 3 показан бегунок, при изготовлении которого может быть использовано настоящее изобретение. На фиг. 2 приведено перспективное изображение с пространственным разделением элементов, иллюстрирующее взаимное расположение элементов в разобранном виде, а на фиг. 3 показан вид в разрезе по продольной оси бегунка. Бегунок содержит корпус 11, язычок 12 и пружину 13 со стопорным устройством. Пружина 13 со стопорным элементом выполнена в виде единого элемента, включающего в себя переднюю пружину 14 и задний стопорный элемент 15. Как показано фиг. 3, сборка бегунка S1 производится путем установки язычка 12 на верхней поверхности корпуса 11 и установки пружины 13 со стопорным элементом на корпусе 11 бегунка. Когда рассматриваемый бегунок S1 не используется, конечная часть стопорного элемента 15 пружины 13 находится внизу, прижимаемая упругим элементом 14, пружины 13 и входит в пространство между расположенными рядом друг с другом звеньями (не показаны), не давая возможности бегунку S перемещаться вниз. При использовании язычок 12 приподнимают, преодолевая прижимающее действие упругого элемента 14, и конечная часть стопорного элемента 15 приподнимается вверх, выходя из зацепления со звеньями застежки-молнии (не показаны), так что бегунок S1 теперь может перемещаться вниз.

На фиг. 4, 5 и 6 показан еще один вариант выполнения конструкции бегунка S. На фиг. 4 приведено перспективное изображение бегунка S, на фиг. 5 приведено перспективное изображение с пространственным разделением элементов, показывающее взаимное расположение элементов в разобранном состоянии, и на фиг. 6 показан вид в разрезе по продольной оси бегунка. Как и в рассмотренной выше конструкции, бегунок включает в себя корпус 11, язычок 12, стопорный элемент 16, плоскую пружину 17 и крышку 18. Как показано на фиг. 5 и 6, сборка бегунка S2 осуществляется путем установки язычка 12 на верхнюю поверхность корпуса 11, установки стопорного элемента 16, закрепления плоской пружины 17 на верхней поверхности корпуса 11 и прикрепления крышки 18 к верхней поверхности корпуса 11 бегунка. Как и в предыдущем случае, когда рассматриваемый бегунок S2 не используется, конечная часть стопорного элемента 16 находится внизу, прижимаемая плоской пружиной 17, и входит в пространство между расположенными рядом друг с другом звеньями (не показаны), не давая возможности бегунку S2 перемещаться вниз. При использовании язычок 12 приподнимают, преодолевая прижимающее действие плоской пружины 17, и конечная часть стопорного элемента 16 приподнимается вверх, выходя из зацепления со звеньями застежки-молнии (не показаны), так что бегунок S2 теперь может перемещаться вниз.

В описанных выше конструкциях пружина 13 стопорного элемента бегунка S1 и плоская пружина 17 бегунка S2 выполнены из нержавеющей стали, а все остальные элементы выполнены из сплава согласно настоящему изобретению. Кроме того, как указывалось выше, можно изготовить бегунок, в котором остальные элементы, кроме корпуса 11, пружины 13 со стопорным элементом и плоской пружины 17, такие как стопорный элемент 16, крышка 18 и язычок 12, могут быть выполнены из латуни, красной латуни и т.п.Кроме того, можно создать застежку-молнию, в которой конструкция бегунка будет аналогична описанной выше, а звенья 3, верхний ограничитель 4 и нижний ограничитель 5 могут быть выполнены из нержавеющей стали, латуни, красной латуни и т.п.

Кроме того, сплав для элемента застежки-молнии согласно настоящему изобретению, предпочтительно, должен иметь распределение твердости по шкале Виккерса, соответствующее нормативам JIS В7725, при нагрузке 300 гс в течение 15 секунд, равное Hv = от 110 до 250. В частности, при использовании данного сплава для изготовления элемента застежки-молнии, например, корпуса бегунка, каждый компонент корпуса должен иметь распределение твердости, соответствующее требуемой прочности. Иными словами, производя холодную штамповку элементов, прочность которых должна быть повышенной, необходимо обеспечивать и требуемое распределение твердости.

Это означает, что если прочность элемента 51 для установки пружины со стопорным элементом на корпусе 53 бегунка, показанного на фиг. 7, будет недостаточной, функция блокировки может быть повреждена, так как язычок может оторваться. Таким образом, твердость должна соответствовать требуемому уровню или быть выше. Например, предпочтительная величина твердости Hv по шкале Виккерса при нагрузке 300 гс в течение 15 секунд составляет Hv = от 120 до 190. С другой стороны, если прочность фланца 52 верхней и нижней частей корпуса 53 бегунка, изображенного на фиг. 7, будет недостаточной, поверхностно-обработанный слой (будет описано ниже) может легко отделиться, что уменьшит коррозионную стойкость изделия. Таким образом, твердость должна соответствовать требуемому уровню или быть выше. Например, предпочтительная величина твердости Hv по шкале Виккерса при нагрузке 300 гс в течение 15 секунд составляет 140 или выше.

Как уже указывалось выше, изготовление элемента застежки-молнии из сплава согласно настоящему изобретению дает возможность уменьшения веса изделия, а высокая твердость и длительный срок службы пресс-формы при холодной обработке, можно обеспечить хорошую обрабатываемость и высокую износостойкость. Кроме того, обеспечивая оптимальное распределение твердости для каждого элемента, можно добиться дополнительного повышения износостойкости и прочности.

Кроме того, элемент застежки-молнии согласно настоящему изобретению содержит базовый материал из вышеописанного сплава, верхнюю поверхность которого часто покрывают первым слоем из Zn или Zn сплава, и вторым слоем, подвергаемым поверхностной обработке, которая обеспечивает эффект самовосстановления.

В первом варианте исполнения элемента застежки-молнии первый слой выполнен из Zn. Если толщина слоя будет слишком мала, он не будет обеспечивать требуемую коррозионную стойкость; если толщина слоя слишком велика, может произойти снижение износостойкости, что также является нежелательным. С учетом этого, предпочтительная толщина первого слоя составляет от 8 до 30 мкм. Кроме того, наносится еще второй слой, изготовленный из трехвалентного хромата. Толщина второго слоя также зависит от толщины первого слоя; если она слишком мала, снижается коррозионная стойкость. С учетом этого, предпочтительная толщина второго слоя составляет 0,2 мкм и более.

Во втором варианте исполнения элемента застежки-молнии первый слой выполнен из Zn-Ni сплава. В первом слое, когда содержание Ni слишком высокое, может происходить понижение износостойкости, поэтому его предпочтительное содержание составляет 15 мас. % и менее. С другой стороны, содержание Zn не должно превышать 85 мас. %. Поскольку при слишком тонком первом слое невозможно обеспечить его коррозионную стойкость, а если его толщина слишком велика, требуется много времени для образования пленки, и кроме того, невозможно создать однородную пленку, и износостойкость может понизиться, предпочтительная величина толщины первого слоя составляет от 2 мкм до 15 мкм. Далее, наносится второй слой из трехвалентного хромата. Даже если толщина второго слоя мала по сравнению с первым вариантом исполнения, снижения коррозионной стойкости не происходит, так что предпочтительная толщина второго слоя составляет 0,1 мкм или более.

Элемент застежки-молнии согласно настоящему изобретению изготовляют путем нанесения первого слоя и второго слоя на металлическое основание, полученное путем формовки сплава, как было описано выше. Для создания металлической пленки целесообразно применять формовку листового материала, однако, можно использовать также осаждение из паровой фазы, напыление, ионное осаждение или другие технологии.

Как упоминалось выше, изготовление бегунка с помощью нанесения специального поверхностно-обработанного слоя согласно настоящему изобретению обеспечивает возможность получения высокой коррозионной стойкости без понижения других физических характеристик самого бегунка, в частности, его износостойкости.

Примеры

Ниже приводится описание одного из возможных способов осуществления настоящего изобретения. Однако данный способ является лишь одним из возможных, и настоящее изобретение им никоим образом не ограничивается.

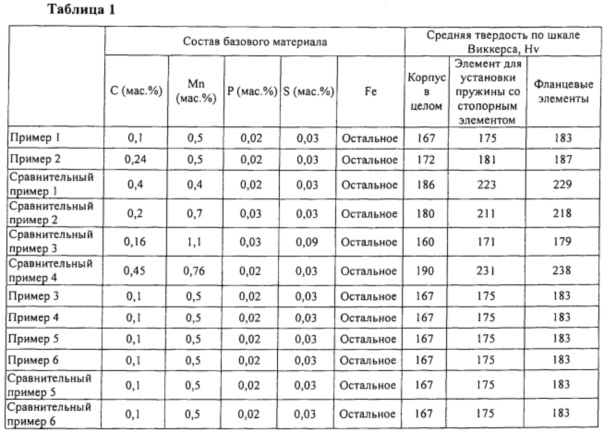

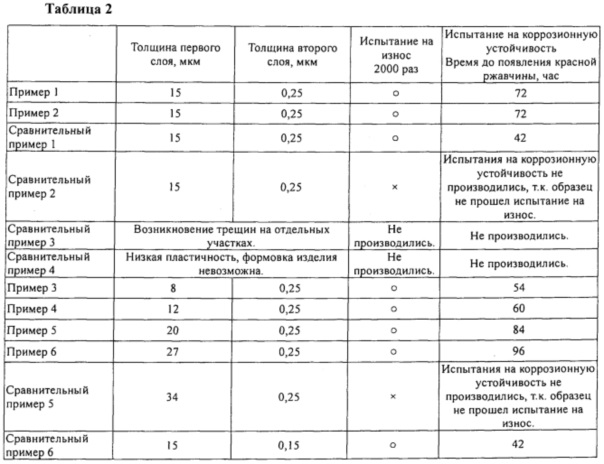

(Примеры 1-6, сравнительные примеры 1-6)

Для обеспечения предпочтительного распределения твердости по корпусу бегунка из базового материала, представляющего собой железосодержащий материал, состав которого представлен в таблице 1, формовка корпуса осуществлялась многоэтапным прессованием. Измерение твердости по шкале Виккерса производилось при нагрузке 300 гс в течение 15 сек на всем корпусе бегунка в целом, чтобы получить среднюю твердость для всего корпуса, и среднюю твердость элемента для установки пружины со стопорным элементом, а также фланцевых элементов верхней и нижней частей бегунка. Полученные результаты приведены в таблице 1.

Кроме того, для корпуса 53 бегунка, показанного на фиг. 7, была произведена оценка твердости элемента 51 для установки пружины со стопорным элементом по сечению А-А', а также твердости фланцевого элемента 52 по сечению В-В'.

Кроме того, первый слой из Zn и второй слой из трехвалентного хромата формировались последовательно и подвергались испытаниям на износ и на коррозионную устойчивость. Первый слой из Zn создавался путем нанесения покрытия, а второй слой из трехвалентного хромата создавали путем обработки трехвалентным хроматом, что является химическим процессом. Полученные результаты приведены в таблице 2.

Испытание на износ

В соответствии с методикой, описанной в JIS S3015:2007 "Испытания на долговечность путем открытия-закрытия", к изделию прикладывали открывающе-закрывающую нагрузку средней категории (в боковом направлении - величиной 1,6 кгс; в продольном направлении - величиной 1,4 кгс) 2000 раз. В случае невозможности вхождения в зацепление друг с другом звеньев, видимого разрыва ленты молнии, возникновения трещин в частях звеньев, входящих в зацепление или свободного разделения соединенных звеньев, тестирование прекращали.

(Испытание на коррозионную устойчивость)

После испытаний на износ было произведено испытание на коррозионную стойкость путем обрызгивания солевым раствором в соответствии с методикой, указанной в JIS Z2371. Время выдерживания в процессе испытаний на коррозионную стойкость путем обрызгивания солевым раствором составляло 48 часов. После испытания образцы были визуально проверены на наличие красной ржавчины.

Поскольку содержание углерода в базовом материале в сравнительном примере 1 было высоким, при создании первого и второго слоев выделялся карбид, в результате чего ухудшалось сцепление этих слоев с базовым материалом, что, как нам кажется, явилось причиной того, что результаты испытаний на износ образца сравнительного примера 1 были хуже, чем у других рабочих образцов.

Поскольку содержание марганца в базовом материале в сравнительном примере 2 было высоким, обрабатываемость поверхности в целях создания первого и второго слоев была уменьшенной, вследствие чего результаты сравнительного примера 2 были хуже, чем результаты рабочих примеров.

Поскольку содержание марганца и серы (S) как примесей в базовом материале в сравнительном примере 3 было высоким, обрабатываемость поверхности в целях создания первого и второго слоев была уменьшенной, что послужило причиной возникновения трещин на изделии.

Поскольку содержание карбида и марганца в базовом материале в сравнительном примере 4 было высоким, базовый материал стал слишком жестким, и его деформируемость уменьшилась, в результате чего сформировать изделие из данного образца оказалось невозможным.

Поскольку первый слой в сравнительном примере 5 был слишком толстым, износостойкость образца сравнительного примера 5 оказалась ниже, чем у других образцов. Поскольку толщина второго слоя в сравнительном примере 6 была слишком маленькой, коррозионная устойчивость данного образца 6 оказалась ниже, чем у других образцов.

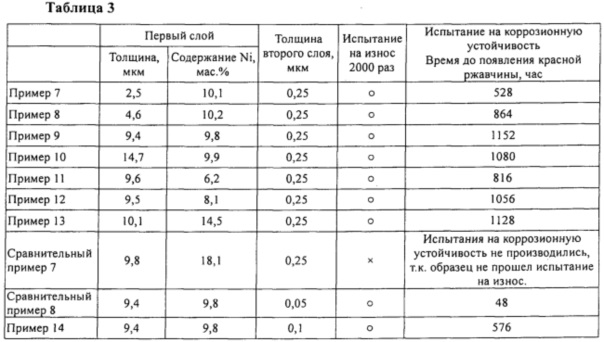

(Примеры 7-14, сравнительные примеры 7-8)

Материал для изготовления корпуса бегунка был подобран таким образом, чтобы он имел такой же состав и средний профиль жесткости, как в примере 1.

Однако первый слой из Zn-Ni сплава с указанным в таблице 3 содержанием Ni и второй слой из трехвалентного хромата были сформированы последовательно. Затем были проведены испытания на износ и испытания на коррозионную устойчивость, как было описано выше. Первый слой из Zn-Ni сплава создавался путем нанесения покрытия, а второй слой из трехвалентного хромата создавали путем обработки трехвалентным хроматом, что является химическим процессом. Полученные результаты приведены в таблице 3.

Поскольку содержание никеля в первом слое в сравнительном примере 7 было высоким, пленка первого слоя оказалась неоднородной, и обрабатываемость поверхности в целях создания второго слоя была уменьшенной, вследствие чего результаты испытаний на износ для сравнительного примера 7 оказались хуже, чем результаты рабочих примеров.

Поскольку толщина второго слоя в сравнительном примере 8 была слишком маленькой, коррозионная устойчивость данного образца 8 оказалась ниже, чем у других образцов.

(Пример 15, сравнительные примеры 9-11)

Базовый материал примера 1 (Пример 15: удельный вес: 7,85 г/см3), и базовые материалы, полученные путем проведения операций, аналогичных описанным в примере 1, представляли собой коррозионно-стойкий алюминиевый сплав А5056 (удельный вес: 2,65 г/см3), красную латунь (содержание цинка 15 мас. %; удельный вес: 8,75 г/см3), и ферритную нержавеющую сталь SUS 430 (удельный вес: 7,70 г/см3), соответственно. Было произведено сравнение средней твердости данных материалов. Полученные результаты приведены в таблице 4. При проведении данного сравнения рассматривалась зависимость обрабатываемости от твердости каждого сплава, показанная на фиг. 8.

Из таблицы 4 становится понятно, что алюминиевый сплав сравнительного примера 9 вряд ли можно использовать в качестве материала для изготовления изделия, поскольку он его твердость слишком низкая. Поскольку невысокая твердость материала указывает на то, что он мягкий, существуют опасения, что поверхностно-обработанный слой, служащий для обеспечения коррозионной стойкости, может легко отслаиваться.

Следует также иметь в виду, что существует высокая вероятность того, что срок службы изделия из нержавеющей стали в сравнительном примере 11 будет короче, чем из других материалов.

Несмотря на то, что красная латунь в сравнительном примере 10 аналогична продукту примера по изобретению (пример 15) по твердости, продукт сравнительного примера 10 имеет высокий удельный вес, так что изделие будет обладать более значительным весом при одинаковом с примером объеме.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАСТЕЖКА-МОЛНИЯ, СТОЙКАЯ К ЗАЕДАНИЮ | 2010 |

|

RU2496395C2 |

| ПОГОДОУСТОЙЧИВАЯ СКОЛЬЗЯЩАЯ ЗАСТЕЖКА | 2009 |

|

RU2496396C2 |

| СТАЛЬНОЙ ЛИСТ С Al-Zn ПОКРЫТИЕМ, НАНЕСЁННЫМ СПОСОБОМ ГОРЯЧЕГО ОКУНАНИЯ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2553128C2 |

| Компонент для часового механизма | 2017 |

|

RU2752292C2 |

| МАТЕРИАЛ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2010 |

|

RU2524812C2 |

| ВЫСОКОПРОЧНАЯ ЛАТУНЬ И ИЗДЕЛИЕ ИЗ ВЫСОКОПРОЧНОЙ ЛАТУНИ | 2017 |

|

RU2698020C1 |

| КЛЕЙКАЯ ТЕСЬМА ЗАСТЕЖКИ-МОЛНИИ | 2012 |

|

RU2564605C2 |

| СТАЛЬНОЙ МАТЕРИАЛ, ПОКРЫТЫЙ Zn-Al-СПЛАВОМ СПОСОБОМ ГОРЯЧЕГО ОКУНАНИЯ, С ОТЛИЧНОЙ ОБРАБАТЫВАЕМОСТЬЮ СГИБАНИЕМ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2379374C2 |

| ПРЕЦИЗИОННЫЙ СПЛАВ | 2007 |

|

RU2415189C2 |

| ПРЕЦИЗИОННЫЙ СПЛАВ | 2010 |

|

RU2464335C2 |

Настоящим изобретением предлагается сплав для элемента застежки-молнии, обладающий отличной обрабатываемостью, износостойкостью, прочностью и уменьшенным весом и обеспечивающий возможность изготовления коррозионно-стойкой застежки-молнии. Изобретением предлагается сплав для элемента застежки-молнии, состав которого выражается общей формулой FeaCbMnc (где а, b, с - содержание в мас.%, a - остальное, b≤0,3, с≤0,6, и могут присутствовать неизбежные примеси). 2 н. и 4 з.п. ф-лы, 8 ил., 4 табл.

1. Сплав для элемента застежки-молнии, состав которого выражается общей формулой FeaCbMnc (где а, b, с - содержание в мас.%, а - остальное, b≤0,3, с≤0,6, и могут присутствовать неизбежные примеси).

2. Сплав для элемента застежки-молнии по п. 1, неизбежные примеси в котором включают в себя, по меньшей мере, Р и S, по 0,04 мас.% или менее каждого, соответственно.

3. Элемент застежки-молнии, основной материал которого выполнен из сплава, состав которого выражается общей формулой FeaCbMnc (где а, b, с - содержание в мас.%, а - остальное, b<0,3, с<0,6, и могут присутствовать неизбежные примеси),

поверхность которого состоит из в указанном порядке первого слоя, состоящего из Zn или Zn сплава, и второго слоя, подвергнутого поверхностной обработке для обеспечения эффекта самовосстановления.

4. Элемент застежки-молнии по п. 3, в котором распределение твердости по шкале Виккерса Hv, замеренное при нагрузке 300 грамм-сил в течение 15 с, составляет Hv = от 110 до 250.

5. Элемент застежки-молнии по п. 3 или 4, в котором указанный первый слой выполнен из Zn толщиной от 8 до 30 мкм, а указанный второй слой представляет собой трехвалентный хромат, и толщина его составляет 0,2 мкм или более.

6. Элемент застежки-молнии по п. 3 или 4, в котором указанный первый слой выполнен из Zn-Ni сплава толщиной от 2 до 15 мкм, содержащий более 85 мас.% Zn, и 15 мас.% или менее Ni, а указанный второй слой выполнен из трехвалентного хромата, и толщина его составляет 0,1 мкм или более.

| JP 2005152066 A, 16.06.2005 | |||

| Способ измерения при индукционном каротаже | 1979 |

|

SU911419A1 |

| US 20030177617 A1, 25.09.2003 | |||

| JP 8269639 A, 15.10.1996. | |||

Авторы

Даты

2017-01-11—Публикация

2013-04-09—Подача