Область техники

Настоящее изобретение относится к бессвинцовому материалу подшипника скольжения с матрицей на основе CuFe2P. Изобретение дополнительно относится к композиционному материалу подшипника скольжения со стальным опорным слоем и подшипниковым слоем из такого материала подшипника скольжения CuFe2P, а также антифрикционному элементу на основе CuFe2P.

Уровень техники

Бессвинцовые спеченные материалы подшипников скольжения на основе меди, особенно на основе бронзовой матрицы, хорошо известны своей хорошей теплопроводностью и своей высокой износо- и коррозионной стойкостью по сравнению с аналогичными свинецсодержащими материалами. В основе разработки таких материалов лежало желание заменить свинецсодержащие материалы подшипников скольжения, так как свинец классифицируется как загрязнитель, вредный для окружающей среды. Свинец в материале подшипников скольжения имеет функцию твердой смазки. Поэтому необходимо найти замену этой твердой смазке. Иначе однофазный бронзовый материал может иметь, например, увеличенную чувствительность к сцеплению в условиях трения со смешением. С этой целью в литературе и на практике был найден и предложен к применению ряд различных композиций.

Например, ЕР 0962541 А1 описывает антифрикционный материал на основе меди, в котором в матрице из спеченной меди или спеченного медного сплава диспергированы частицы из AlN, Al2O3, NiB, Fe2B, SiC, TiC, WC, Si3N4, Fe3P, Fe2P и/или Fe3B. Для получения данного антифрикционного материала порошок меди или медного сплава смешивают, например, с частицами AlN (Hv: 1300, диаметр частиц, например, 0,5 мкм) и Fe3P (Hv: 800, диаметр частиц, например, 5 мкм) и эту смесь спекают. В смеси и в антифрикционном материале массовую долю и средний диаметр частиц со средней твердостью (Hv) 500-1000 (т.е. Fe3P, Fe2P и/или Fe3B) выбирают так, чтобы они были больше, чем массовая доля и средний диаметр частиц с высокой твердостью (Hv) в 1100 или более (т.е. AlN, Al2O3, NiB, Fe2B, SiC, TiC, WC и/или Si3N4).

Другой антифрикционный материал на основе меди описан в WO 2008/140100. Он содержит 1,0-15 мас.% Sn, 0,5-15 мас.% Bi и 0,05-5 мас.% Ag, причем Ag и Bi присутствуют в эвтектическом состоянии. Если необходимо, антифрикционный материал может содержать 1-10 мас.% частиц Fe3P, Fe2P, FeB, NiB и/или AlN со средним диаметром зерен 1,5-70 мкм.

В противоположность этому, CuFe2P главным образом использовали до сих пор в электронной промышленности (например, в качестве контактного материала) и в качестве теплообменного материала. US 2009/0010797, например, описывает пластину для электронных компонентов из сплава Cu-Fe-Р, содержащего 0,01-3 мас.% Fe, 0,01-0,3 мас.% Р и имеющего специальную ориентацию. CuFe2P упоминается в качестве подходящего медного сплава. US 2006/0091792 описывает распыляемые мишени для плоских экранов из специальных сплавов Cu-Fe-Р.

В основе настоящего изобретения лежит задача предоставить материал подшипника скольжения, который обладает преимуществами материалов на основе меди и в котором можно отказаться от использования свинца. Материал подшипника скольжения должен иметь хорошую обрабатываемость и исключать заедание подшипника. Кроме того, желательно, чтобы материал подшипника скольжения легко производился и наносился на обычные опорные слои.

Сущность изобретения

Неожиданно было обнаружено, что применение CuFe2P приводит к подшипникам скольжения с высокой теплопроводностью и хорошими механическими свойствами.

Поэтому настоящее изобретение относится к применению CuFe2P для подшипников скольжения или в качестве материала подшипников скольжения. Изобретение дополнительно относится к композиционному материалу подшипника скольжения и подшипнику скольжения, содержащему упомянутый материал подшипника скольжения.

Краткое описание чертежей

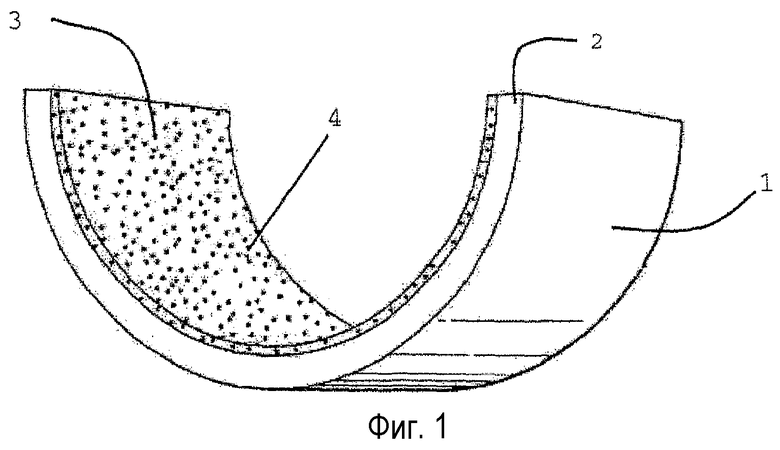

Фиг.1 показывает полуподшипник с материалом подшипника скольжения согласно изобретению.

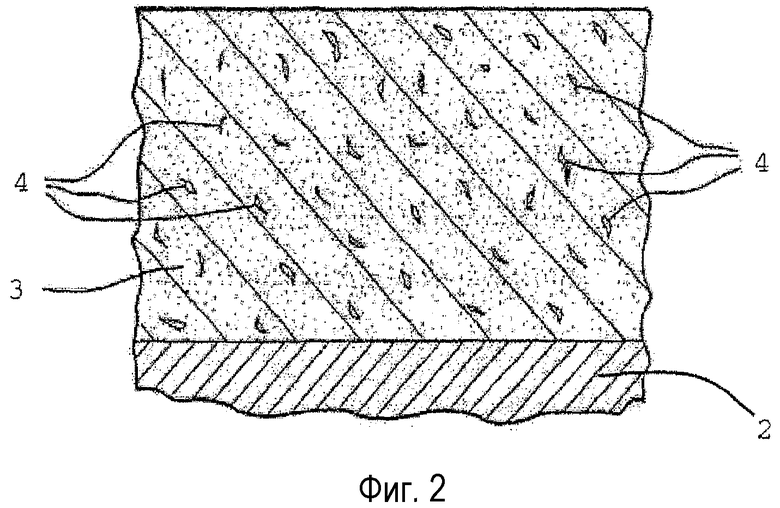

Фиг.2 показывает увеличенный разрез полуподшипника с Фиг.1.

Подробное описание изобретения

CuFe2P (CW107C; С19400) представляет собой медный сплав, который согласно спецификации DIN EN содержит 2,1-2,6 мас.% Fe, 0,05-0,2 мас.% Zn, 0,015-0,15 мас.% Р, до 0,03 мас.% Pb и до 0,2 мас.% других добавок. Подходящий для целей настоящего изобретения сплав доступен под обозначением Wieland-K65® и имеет следующий состав (приблизительные значения):

Удельная теплоемкость CuFe2P составляет (см. информацию о CuFe2P Немецкого института меди):

Согласно изобретению CuFe2P применяют в качестве материала подшипника скольжения.

При приготовлении материала подшипника скольжения согласно изобретению CuFe2P предпочтительно спекают или отливают. Спекание предпочтительно выполняют при температуре 950-980°С.

Во время приготовления материала подшипника скольжения согласно изобретению из CuFe2P путем спекания и/или литья образуются твердые частицы Fe2P, которые присутствуют в матрице. В противоположность сведениям ЕР 0962541 А1, их не нужно внедрять с помощью особых этапов. Эти твердые частицы приводят к высокой стойкости к истиранию. Они также полезны в качестве стружколомов, что помогает улучшить обрабатываемость материала, например, при сверлении подшипника. Присутствующие частицы Fe2P приводят к хорошим свойствам полировки о движущийся в противоположном направлении элемент и таким образом предотвращают заедание подшипника скольжения и возможный перенос материала подшипника на движущийся в противоположном направлении элемент и связанное с этим прилипание подшипника к этому элементу.

Другим преимуществом материала подшипника скольжения согласно изобретению является его высокая теплопроводность, которая, например, в два раза выше, чем у литого CuNi2Si, который часто используется в подшипниках скольжения. По сравнению с обычными спеченными материалами, такими как, например, CuSn8Ni, CuSn10Bi3,5 и CuPb23Sn3, теплопроводность еще выше вплоть до 5 раз. Это ведет к хорошему отводу образующегося в подшипнике при трении тепла и, следовательно, к меньшей вероятности перегрева и следующего за ним повреждения материала подшипника при условиях трения со смешением. Хороший отвод образующегося в подшипнике тепла также устраняет термическое влияние на присутствующее в подшипнике масло, которое может приводить к изменению вязкости и поведения смазки.

Благодаря сочетанию высокой теплопроводности и полирующего действия за счет твердых частиц Fe2P может особенно эффективно предотвращаться заедание подшипника, так как оба эффекта снижают прилипание материала подшипника скольжения к движущемуся в противоположном направлении элементу. Этот эффект может быть в предпочтительном варианте реализации изобретения еще более усилен путем введения дополнительных твердых частиц.

Подходящие твердые частицы включают, например, частицы из AlN, Al2O3, NiB, Fe2B, SiC, TiC, WC, W2C, Mo2C, c-BN, MoSi2, Si3N4, Fe3P, Fe2P, Fe3B, TiO2 и ZrO2.

В другом предпочтительном варианте реализации материал подшипника скольжения согласно изобретению дополнительно содержит еще и твердую смазку, такую как, например, h-BN или графит. Добавление такой твердой смазки снижает коэффициент трения и, следовательно, выделение тепла в подшипнике. Если в качестве твердой смазки используют h-BN, то могут быть использованы, например, частицы, описанные в DE 102007033902 В3, содержание которого включено сюда посредством ссылки.

Изобретение дополнительно относится к композиционному материалу подшипника скольжения. Фиг. 1 и 2 показывают полуподшипник (1) из композиционного материала подшипника скольжения согласно изобретению, который содержит опорный слой (2), предпочтительно из стали, и вышеописанный материал подшипника скольжения (3) на основе CuFe2P с образовавшимися на нем частицами Fe2P (4) в виде подшипникового металлического слоя. Толщина подшипникового металлического слоя предпочтительно составляет 0,1-1,0 мм, особенно предпочтительно 0,3-0,5 мм.

Предпочтительно, на подшипниковом металлическом слое из вышеуказанного материала подшипника скольжения расположен антифрикционный слой с толщиной 7-20 мкм. Особенно предпочтительно, на антифрикционном слое расположен приработочный слой с толщиной 1-10 мкм. Такие антифрикционные слои и приработочные слои хорошо известны специалисту и обычно применяются в подшипниках скольжения.

В другом аспекте настоящее изобретение относится также к подшипнику скольжения, содержащему этот композиционный материал подшипника скольжения.

ПРИМЕРЫ

Пример 1

Для приготовления материала подшипника скольжения порошок CuFe2P наносили на стальной опорный слой и на первом этапе спекали при 950-980°С. Затем данный материал компактировали (уплотняли) путем этапа прокатки, так что получали величину пористости ниже 0,5%. Затем для залечивания спеченного слоя спекание повторяли при 950-980°С и посредством второго этапа прокатки твердость слоя доводили до 90-150 HBW 1/5/30, а пористость - до величины ниже 0,3%.

Пример 2

Для приготовления материала подшипника скольжения нагревали CuFe2P выше его точки плавления в 1089°С и расплавляли. Затем расплав с температурой 1150-1250°С выливали на стальной опорный слой.

После этого поверхность слоя могла быть сглажена известным специалисту образом путем механической обработки и, при необходимости, доведена до желаемой твердости посредством одного или более этапа(ов) прокатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННЫЙ СЛОЙ ДЛЯ ОПОРНОГО ЭЛЕМЕНТА | 2007 |

|

RU2361128C2 |

| ИЗНОСОСТОЙКИЙ ВКЛАДЫШ ПОДШИПНИКА ИЗ НЕ СОДЕРЖАЩЕГО СВИНЦА СПЛАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2462330C2 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| ШИХТА ДЛЯ АНТИФРИКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ПОЛУЧЕННЫЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2359051C2 |

| Способ получения биметаллической полосы с антифрикционным порошковым покрытием на основе меди для подшипников скольжения | 2019 |

|

RU2705486C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОЙ БРОНЗЫ | 1998 |

|

RU2155241C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2436656C1 |

| Шихта для получения горячим прессованием высокотемпературного композиционного антифрикционного материала на никелевой основе | 2017 |

|

RU2672975C1 |

| ПОРОШКОВЫЙ КОРРОЗИОННО-СТОЙКИЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1999 |

|

RU2170281C2 |

| СПЕЧЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2112068C1 |

Изобретение относится к применению CuFe2P в подшипнике скольжения или в качестве материала подшипника скольжения, причем CuFe2P представляет собой медный сплав, содержащий 2,1-2,6 мас.% Fe, 0,05-0,2 мас.% Zn, 0,015-0,15 мас.% Р, до 0,03 мас.% Pb и до 0,2 мас.% других добавок. Изобретение дополнительно относится к композиционному материалу (1) подшипника скольжения, который содержит опорный слой (2) и подшипниковый металлический слой (3) на основе CuFe2P с образовавшимися на нем частицами Fe2P (4). Технический результат: создание материала подшипника скольжения, который обладает преимуществами материалов на основе меди, в котором можно отказаться от использования свинца и который имеет хорошую обрабатываемость и исключает заедание подшипника, кроме того, материал подшипника скольжения легко производился и наносился на обычные опорные слои, при этом применение CuFe2P приводит к подшипникам скольжения с высокой теплопроводностью и хорошими механическими свойствами. 4 н. и 7 з.п. ф-лы, 2 ил., 2 табл., 2 пр.

1. Применение CuFe2P в подшипнике скольжения, причем CuFe2P представляет собой медный сплав, содержащий 2,1-2,6 мас.% Fe, 0,05-0,2 мас.% Zn, 0,015-0,15 мас.% Р, до 0,03 мас.% Pb и до 0,2 мас.% других добавок.

2. Применение CuFe2P в качестве материала подшипника скольжения, причем CuFe2P представляет собой медный сплав, содержащий 2,1-2,6 мас.% Fe, 0,05-0,2 мас.% Zn, 0,015-0,15 мас.% Р, до 0,03 мас.% Pb и до 0,2 мас.% других добавок.

3. Применение по любому из пп. 1 и 2, причем CuFe2P используют в виде литого материала.

4. Применение по любому из пп. 1 и 2, причем CuFe2P используют в виде спеченного материала.

5. Применение по п. 4, причем CuFe2P спекают при температуре 950-980°С.

6. Применение по любому из пп. 1 и 2, причем в материал на основе CuFe2P введены твердые частицы.

7. Применение по п. 6, причем введены частицы из AlN, Al2O3, NiB, Fe2B, SiC, TiC, WC, W2C, Mo2C, c-BN, MoSi2, Si3N4, Fe3P, Fe2P, Fe3B, TiO2 и ZrO2.

8. Применение по любому из пп. 1 и 2, причем в материал введена твердая смазка.

9. Применение по п. 8, причем в качестве твердой смазки используют h-BN или графит.

10. Композиционный материал (1) подшипника скольжения, содержащий опорный слой (2), предпочтительно из стали, и подшипниковый металлический слой (3) из материала подшипника скольжения по любому из пп. 2-9.

11. Антифрикционный элемент или подшипник скольжения, содержащий композиционный материал подшипника скольжения по п. 10.

| DE 102007033902 B3, 18.12.2008 | |||

| Барабанный окомкователь | 1983 |

|

SU1097691A1 |

| Устройство для очистки головок корнеплодов от ботвы | 1976 |

|

SU571213A1 |

| Спеченный антифрикционный материал на основе меди | 1987 |

|

SU1474177A1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА СО СТРУКТУРОЙ ε - МАРТЕНСИТА И АНТИФРИКЦИОННОЕ ИЗДЕЛИЕ | 1992 |

|

RU2023737C1 |

Авторы

Даты

2014-08-10—Публикация

2010-05-05—Подача