Изобретение относится к высокопрочной латуни и изделию, сделанному из высокопрочной латуни, который работает на истирание.

Для типичных случаев работы на истирание в присутствии смазки, как правило, требуется, чтобы использованный сплав имел низкий коэффициент трения, дополнительно, коэффициент трения дожен регулироваться в наперед заданных пределах для конкретного случая, в частности для пары трения, используемой смазки и условий работы на истирание, таких как контактное давление и относительная скорость. Это верно, в частности, для поршневых втулок, на которые воздействуют высокие статические и динамические нагрузки, также как и для колец синхронизатора. Дополнительно, в случаях высоких относительных скоростей пары трения, что проявляется для осевых подшипников турбокомпрессоров, например, требуются сплавы, которые дополнительно к уменьшенному тепловыделению также обеспечивают теплоотдачу от поверхности трения.

Мощность трения и контакт с маслом приводит к появлению трибологического слоя, который аккумулирует компоненты смазки на трущейся поверхности. Постоянная высокая скорость отложения компонентов смазки и продуктов их распада является обязательной, чтобы получить достаточно стабильный адсорбционный слой на слое скольжения.

Подходящий материал для компонента, который используется в масляной среде, такой как кольцо синхронизатора или трущаяся часть подшипника в такой среде, дополнительно характеризуется широкой совместимостью с маслом, так что структура трибологического слоя в большой степени не чувствительна к выбору определенных присадок для масла. Дополнительно, деталь, сделанная из такого сплава, должна иметь хорошую способность работать без смазки, так чтобы был обеспечен достаточный срок службы, даже в условиях сухого трения.

Для деталей, работающих под истирающей нагрузкой, также важно, чтобы используемый сплав имел достаточную прочность. Соответственно, должен быть высокий предел текучести (0,2 %) для того, чтобы минимизировать пластические деформации, которые появляются под нагрузкой. Тем не менее, такая деталь должна иметь определенную степень пластической деформации сверх предела текучести до точки разрыва.

Дополнительно, таким деталям необходимо быть особо твердыми и иметь высокую прочность на разрыв для того, чтобы увеличить их стойкость к напряжению при трении и сцеплении. При этом, должна быть достаточная ударная вязкость как защита от ударных воздействий. В связи с этим, необходимо уменьшить количество микродефектов и замедлить рост дефектов, развивающихся из них. Это сопровождается требованием обеспечения сплавом, имеющим предпочтительно высокую вязкость разрушения, и который в большой степени свободен от внутренних напряжений.

Во многих случаях, подходящие сплавы для деталей, работающих на истирание, представляют собой высокопрочные латуни, которые, дополнительно к меди и цинку, как первичным компонентам, сплавлены с по меньшей мере одним из элементов никеля, железа, марганца, алюминия, кремния, титана или хрома. Кремнистые латуни в особенности удовлетворяют требованиям, изложенным выше; CuZn31Si1 представляет собой стандартный антифрикционный сплав, такой как для поршневых втулок. Кроме того, известно использование оловянистых бронз, которые, дополнительно к олову и меди, дополнительно содержат никель, цинк, железо и марганец, для случаев работы на истирание или также для горнодобычных работ.

Латунь для использования в подшипниках турбокомпрессоров известна из WO 2014/152619 A1. Эта латунь содержит очень большое количество марганца, от 1,5 до 3,0 % мас., и имеет только небольшое количество Sn, в частности менее, чем 0,4 % мас. Эта ранее известная латунь допускает максимальное содержание Pb 0,1 % мас., так чтобы этот сплав удовлетворял строгим требованиям по отсутствию Pb. Однако, введение свинца (Pb) в качестве составляющей сплава в латуни выгодно, поскольку это способствует стружкодроблению, таким образом улучшая обработку режущим инструментом. Дополнительно, свинец, как правило, вводят в качестве ингибитора коррозии в высокопрочные латуни, чьи изделия используются в масляной среде. Сплав применяется, в частности, к масляным средам, которые контактируют с биоэтанолом. Биоэтанол содержится в топливе для автотранспорта и переходит в моторное масло, например, из-за протечки в компрессионном кольце или из-за других видов уноса. Сплав применяется, в частности, для транспортных средств, которые по большей части используются для кратковременных поездок, при которых двигатель, поэтому, не достигает своей рабочей температуры. То же самое применяется для подшипников турбокомпрессора, которые подвергаются действию агрессивной смеси в результате присутствия биоэтанола и его побочных продуктов в выхлопных газах. В результате в масле развивается кислотная среда. Поверхностный слой из сульфата свинца образуется из серы, содержащейся в масле, и свинца, содержащегося в изделии из сплава. Этот поверхностный слой действует как ингибитор коррозии, подобно пассивирующему слою.

Структура такой латуни, которая имеет разные фазы в матрице, также влияет на способность выдерживать механическую нагрузку и также коррозионную стойкость. Латунные изделия с высоким содержанием б фазы характеризуются, как правило, хорошой коррозионной стойкостью, высокой вязкостью и удлинением при разрыве, и хорошой способностью к холодной обработке. Невыгодно, что изделия из этих типов сплавов имеют скорее плохую способность к горячей обработке, также как и низкую стойкость к истиранию и сцеплению. В отличие от этого, латунные изделия, имеющие в фазу, имеют высокую механическую износостойкость, высокую прочность, хорошую способность к горячей обработке и низкое сцепление. Недостатком этих изделий из сплавов, однако, является их относительно плохая способность к холодной обработке, относительно низкая вязкость и гораздо худшая коррозионная стойкость, по сравнению с латунными изделиями, имеющими б фазу. Хотя латунные изделия, имеющие aг фазу, характеризуются хорошей коррозионной стойкостью и хорошей механической износостойкостью, они имеют низкую вязкость и относительно низкую способность к обработке. Поэтому, очевидно, что хотя каждая фаза имеет свои преимущества в той или иной области, нужно признавать и недостатки.

Для обсуждаемых типов латунных изделий, которые используются в масляной среде, коррозия также имеет влияние, как было ранее указано. В связи с этим, сплав, из которого получают изделия и, которые используются, например, в масляной среде, что касается осевых подшипников, также должен удовлятворять этим требованиям.

При действии трения адсорбционный слой, который состоит, преимущественно, из присадок к смазке, образуется на детале, сделанной из медного сплава, даже после короткого периода контактирования со смазкой. При термомеханических напряжениях реакционный слой, состоящий из обоюдно реакционноспособных компонентов адсорбционного слоя и составляющих сплава, образуется возле поверхности под адсорбицонным слоем. В процессе работы, адсорбционный слой и реакционный слой формируют внешний пограничный слой на детали из медного сплава, под которым расположен внутренний пограничный слой толщиной несколько микрон. Из-за близости к внешнему пограничному слою на внутренний пограничный слой влияет механическая нагрузка, которая действует на поверхность, также как и процессы химического преобразования в реакционном слое. Во внутреннем пограничном слое процессы диффузии и оксиления подложки из сплава могут влиять на формирование реакционного слоя.

Многие смазки содержат присадки, такие как серо- и фосфоросодержащие присадки, которые при соответствующем термомеханическом напряжении из-за фрикционного контакта, имеют коррозионное действие, которое, в свою очередь, значительно снижает срок службы детали. Медные сплавы уже были предложены для снижения коррозионного действия соединений серы из смазки. Медный сплав для подшипника турбокомпрессора известный из JP S 60162742 A, имеющий состав 57-61 % мас. Cu и 2,5-3,5 % мас. Pb, с возможным присутствием Fe и Zn в качестве примесей. Целью является образование стабильного CuS слоя на трущейся поверхности.

Присадки часто вводятся в смазки с целью снижения коррозии на трущейся поверхности и уменьшения абразивного износа. Одним примером такого ингибитора коррозии (антифрикционное активное вещество) является диалкилдитиофосфат цинка. В реакционном слое формируется фосфатное стекло из этой присадки, которое защищает поверхность. В конечном итоге, в идеальном случае происходит обмен лигандов присадки и элементов сплава, также как и внедрение катионов подложки, следовательно, образуется износостойкий реакционный слой. Однако, реакционные процессы, которые защищают поверхность, зависят от состава внутреннего пограничного слоя подложки. Кроме того, дополнительные присадки влияют на процесс, поскольку в адгезионном слое они могут имеють конкурирующее действие, в отношении сцепления, с присадками, которые защищают поверхности. Также для процессов образования и разрушения слоя важны структура сплава, термические процессы в реакционном слое в отношении теплоотдачи и локализированные температурные максимумы. Это может даже привести к нежелательному процессу химического разрушения фрикционного слоя, с вовлечением ингибиторов коррозии, в зависимости от определенной присутствующей трибологической системы.

Целью изобретения, следовательно, является предложить высокопрочную латунь, из которой не только производят изделия, которые характеризуются высокой прочностью, уменьшенным износом при действии трения и хорошей способностью работать без смазки, при условии недостаточной смазки, но и которая в то же время не содержит или частично содержит свинец с целью удовлетворения требований нормативных документов по содержанию свинца, будучи при этом стойкой к коррозии в кислой среде.

Цель достигается согласно изобретению с помощью высокопрочной латуни, имеющей следующие компоненты сплава:

55-65 % мас. Cu;

1-2,5 % мас. Mn;

0,7-2 % мас. Sn;

0,2-1,5 % мас. Fe;

2-4 % мас. Ni;

2-5 % мас. Al;

0,2-2 % мас. Si;

максимум 2,0 % мас. Co;

остальное Zn с постоянными примесями.

В пределах данного обсуждения, постоянными примесями считаются те элементы, которые отдельно не составляют более, чем 0,05 % мас., а суммарно не составляют более, чем 0,15 % мас. от сплава.

Изделия из сплава, произведенные из этой високопрочной латуни, в основном, имеют в фазу. Ожидается, следовательно, что они характеризуются хорошей способностью к горячей обработке и хорошей механической износостойкостью. Примечательно, однако, что изделия, произведенные из этой высокопрочной латуни, имеют коррозионную стойкость, которая была известна только для латунных изделий, преимущественно имеющих б фазу. Это даже более примечательно из-за факта, что эти высокопрочные латуни, по существу, бессвинцовые (в допустимых пределах, позволяющих по прежнему использовать обозначение «бессвинцовая»). По сути, это соответствовало преобладающему руководству, что свинец должен быть обязательным компонентом сплава для достижения определенной коррозионной стойкости при использовании в кислотосодержащей масляной среде, поскольку, согласно преобладающему мнению, свинец не может быть исключен при формировании ингибирующего коррозию покровного слоя. Однако, из-за ее химического состава, касательно этой высокопрочной латуни возможно не только заменить свойства, приписываемые легирующему элементу в известной области техники, но также значительно улучшить коррозионну стойкость, по сравнению с обычными изделиями из сплава, имеющими в фазу в матрице. Эта высокопрочная латунь представляет собой бессвинцовую высокопрочную латунь, в частности по определению End-of-Life Vehicle Directive.

Специальным признаком этого сплава является то, что марганец преимущественно связывается в силициды, в то время как олово растворяется в в фазе. Доля марганца, не связанная в силициды, растворяется в б фазе. Это выгодно из-за того факта, что из-за растворения олова в в фазе, присутствует не только вещество, формирующее в покровный слой, но также присутствует вещество, формирующее б покровный слой из-за того, что марганец растворен в б фазе.

Определенная коррозионная стойкость изделий, сделанных из этого сплава, в масляных средах, определяется, в частности, по содержанию элементов Mn и Sn, и если присутствует в сплаве, Co, последний, преимущественно, находится в диапазоне от 0,8 до 1,6 % мас. Испытания показали, что важно не только участие этих элементов, где Mn и Sn представляют собой компоненты сплава, в частности суммарно не менее 1,7 % мас., но суммарно не более, чем 4,5 % мас., но дополнительно предпочтительно, когда содержание Mn и Sn, введенных в структуру сплава, находится в аналогичных диапазонах. Введение элементов Mn в Sn в структуру сплава в аналогичных диапазонах означает, что отношение Mn к Sn находится в диапазоне от около 1,25 до 0,85. В заявленном сплаве, Mn используется для расширения области, в которое существует б фаза. Следовательно, Sn, также содержащийся в сплаве, не связывается преждевременно в г фазе, но, скорее, также как и Mn, доступный для образования требуемого покровного слоя. Кроме того, Sn также используется для обеспечения требуемой способности работать без смазки. Поэтому, введение элементов Mn и Sn в сплав было тщательно согласовано. Отношение Mn к Sn предпочтительно находится в диапазоне от 1,1 до 0,92, в частности от 1,05 до 0,95.

Коррозионная стойкость даже дополнительно улучшается, если в сплаве присутствует Со. Следовательно, в одном предпочтительном варианте реализации изобретения Со присутствует как легирующий элемент в количестве от 0,9 до 1,6 % мас., в частности от 0,9 до 1,5 % мас., в частности предпочтительно от 0,9 до 1,1 % мас. Со имеет способность влиять на активность других легирующих элементов и, поэтому участвует в развитии ингибирующего коррозию покровного слоя. Если Со содержится в сплаве, этот элемент участвует в образовании смешанных силицидов, поэтому, в рамках состава сплава большая доля Mn остается растворенной в матрице, и потом является доступной в досточной мере для необходимого формирования покровного слоя. В связи с этим, введение Со в структуру сплава, в значительной мере участвует в формировании ингибирующего коррозию покровного слоя.

Примечательно, что хорошие коррозионные свойства изделия, изготовленного из этого сплава, также зависили от того, что Pb, в основном, не был замещен дополнительным, другим элементом. Напротив, хорошие коррозионные свойства были достигнуты увеличением содержания Sn и внутренней координацией, указанной выше, в основном, элемента Mn и, если присутствует в сплаве, Со.

Выше описанные достоинства и полезные свойства высокопрочной латуни или изделия, изготовленного из высокопрочной латуни, также связаны с содержанием Fe, который допускается только в узком диапазоне, в частности от 0,2 до 1,5 % мас. В одном показательном варианте реализации изобретения, допустимый диапазон Fe составляет только от 0,5 до 1,0 % мас. Fe. Примечательно, что было замечено, что за пределами допустимого диапазона Fe в высокопрочной латуни описанные свойства изделия, изготовленного из высокопрочной латуни, не проявляются, в частности, когда содержание Fe слишком низкое или также, когда содержание Fe выше.

Увеличенная стойкость детали, изготовленной из этого сплава, в отношении коррозионного напряжения, также связана с тем, что детали, изготовленные из этого сплава, имеют только низкую электрическую проводимость, которая иногда даже ниже, чем у эталонных сплавов. Поэтому коррозионные токи значительно уменьшены, по сравнению с известными сплавами этого типа.

Доля Sn в большой мере обуславливает требуемую способность работать без смазки, которую изделие, изготовленное из этого сплава, такое как часть подшипника, должно иметь. Поэтому, в этом сплаве легирующий элемент Sn имеет двойственную функцию, а именно, защита от коррозии и обеспечение способности сплава работать без смазки.

Деталь, изготовленная из этого сплава, которая подвергается обычной тепловой обработке, достигает значений прочности, необходимых для такой детали, также принимая во внимание предел текучести (0,2 %). Это особенно предпочтительно для прирабатываемости пары трения во время ввода в действие. Для осевого подшипника, это включает локализированные микропластические деформации, чтобы приспособить взаимодействующую пару трения друг к другу, принимая во внимание геометрию их поверхности. В то же время, поверхность детали, изготовленной из этого сплава, досточно мягкая, чтобы удовлетворить требования по способности к вдавливанию посторонних частиц. Поэтому, в частности, возможно безопасно наносить посторонние частицы заданным образом путем вдавливания их в поверхность детали или изделия.

В связи с выше описанными свойствами изделия, изготовленного из этого сплава, эти изделия представляют собой, как правило, части осевых подшипников или радиальных подшипников. Согласно одному предпочтительному варианту изобретения, части осевого подшипника были изготовлены из этого сплава в процессе ковки. Напротив, такие изделия, как части радиальных подшипников, предпочтительно штампуются или вытягиваются. Типичный пример применения трущейся детали, изготовленной из этого сплава, представляет собой подшипник турбокомпрессора.

Выше описанные полезные свойства этого сплава могут быть даже дополнительно улучшены, если, согласно первому варианту реализации изобретения, высокопрочная латунь имеет следующий состав:

59-65 % мас. Cu, в частности 59,5-65 % мас. Cu;

1,3-2,3 % мас. Mn, в частности 1,4- 2,3 % мас. Mn;

1,3-1,65 % мас. Sn, в частности 1,4-1,65 % мас. Sn;

0,5-1,5 % мас. Fe, в частности 0,5-1,5 % мас. Fe;

2,4-3,4 % мас. Ni, в частности 2,55-3,4 % мас. Ni;

3,1-4,1 % мас. Al, в частности 3,4-4,1 % мас. Al;

1,0-2 % мас. Si, в частности 1,05-2 % мас. Si;

максимум 2,0 % мас. Со;

остальное Zn с постоянными примесями.

Если в такой высокопрочной латунине предлагается Со, этот сплав предпочтительно имеет следующий состав:

59-62 % мас. Cu, в частности 59,5-62 % мас. Cu;

1,3-1,65 % мас. Mn, в частности 1,4-1,65 % мас. Mn;

1,3-1,65 % мас. Sn, в частности 1,4-1,65 % мас. Sn;

0,5-1,0 % мас. Fe, в частности 0,6-1,0 % мас. Fe;

2,4-3,4 % мас. Ni, в частности 2,55-3,4 % мас. Ni;

3,1-4,1 % мас. Al, в частности 3,4-4,1 % мас. Al;

1,0-1,7 % мас. Si, в частности 1,05-1,7 % мас. Si;

остальное Zn с постоянными примесями.

Выше упомянутые высокопрочные латуни могут содержать Pb, но предпочтительно максимум только 0,2 % мас., или лучше, предпочтительно максимум только 0,1 % мас. В последнем случае, такая высокопрочная латунь считается бессвинцовой по определению End-of-Life Vehicle Directive.

В одном определенном предпочтительном варианте реализации изобретения высокопрочной латуни, Pb не представляет собой легирующий элемент, который намеренно вводится в сплав, но скорее вводится в расплавленный сплав с использованием вторичного материала. Необходжимо удостовериться, что эта требуемая максимальная доля Pb не превышена.

Высокопрочные латуни, упомянутые выше, как правило, состоят исключительно из перечисленных компонентов сплава.

Из высокопрочной латуни производят готовые отлитые части, кованные части, готовые экструдированные полупродукты или втянутые полупродукты. Изделия, сделанные из этой высокопрочной латуни из-за специальных свойств латуни подходят, в частности, для использования в масляной среде, имеющей кислую реакцию, например, при введении этанола. Если требуется, может предлагаться окончательный отжиг этих изделий из сплава.

Изобретение объясняется ниже на основе специальных показательных вариантов реализации изобретения со ссылками на фигуры, на которых изображено следующее:

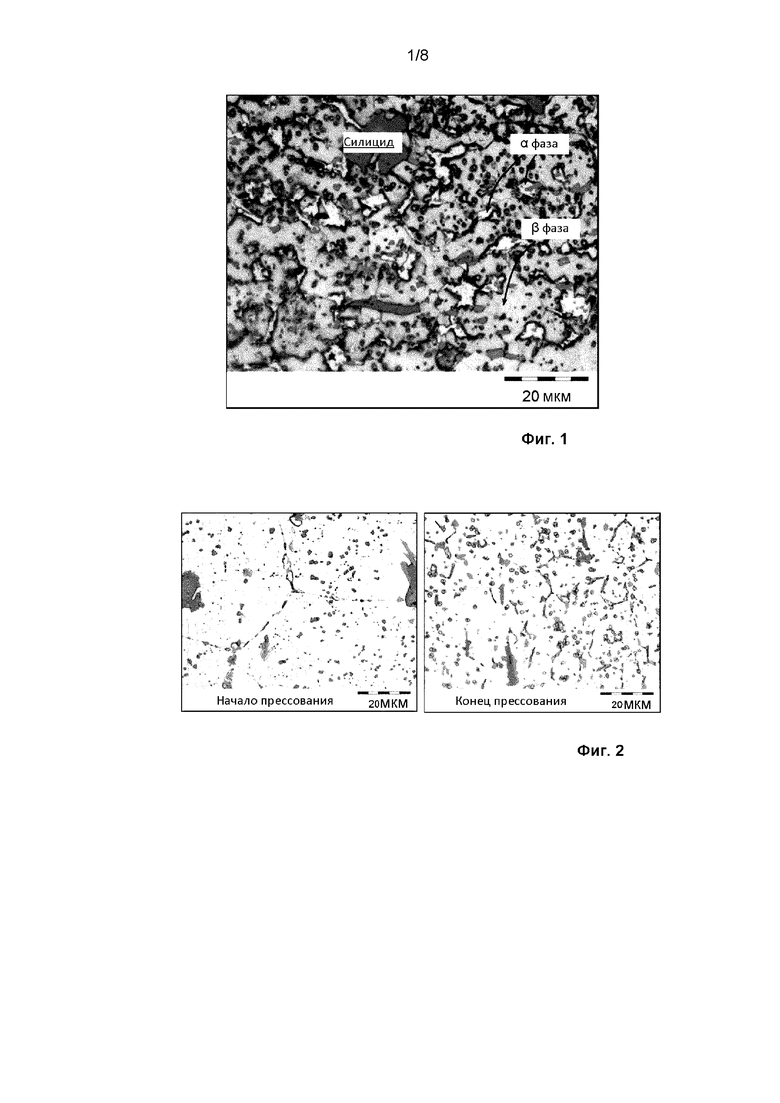

На фиг. 1 изображена световая микрофотография поверхности первого испытуемого образца из первого сплава,

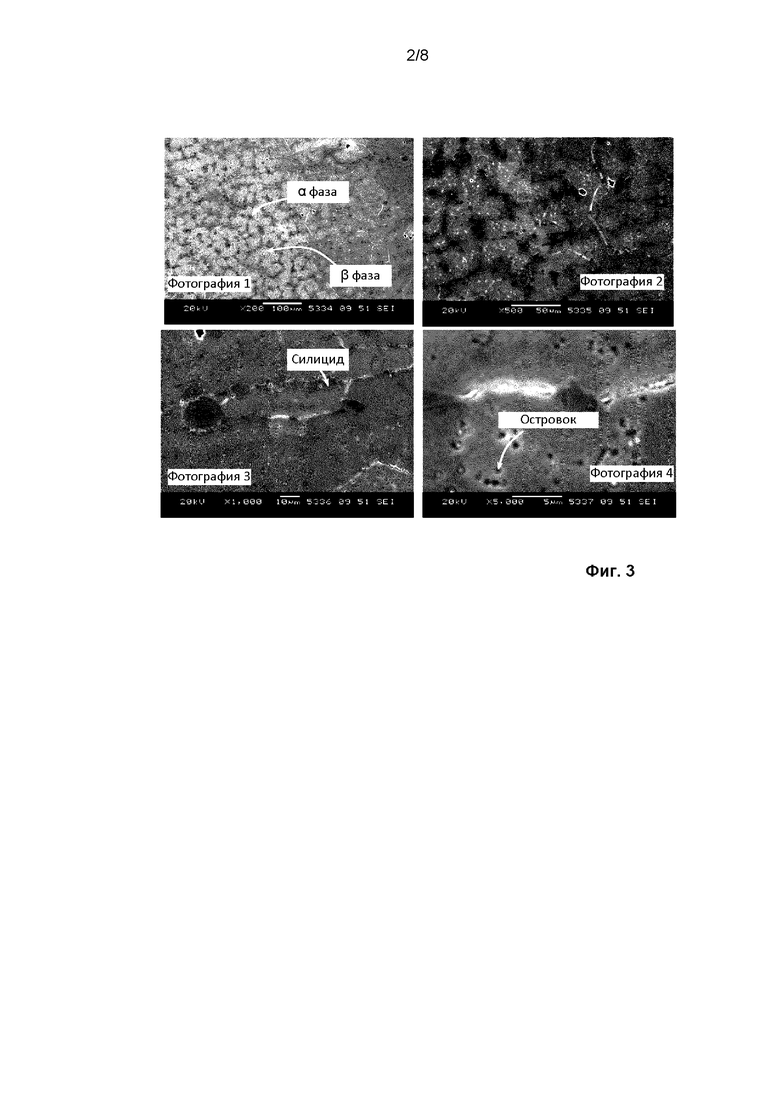

На фиг. 2 изображены световые микрофотографии образцов того же сплава, что и испытуемый образец на фиг. 1, но экструдированных,

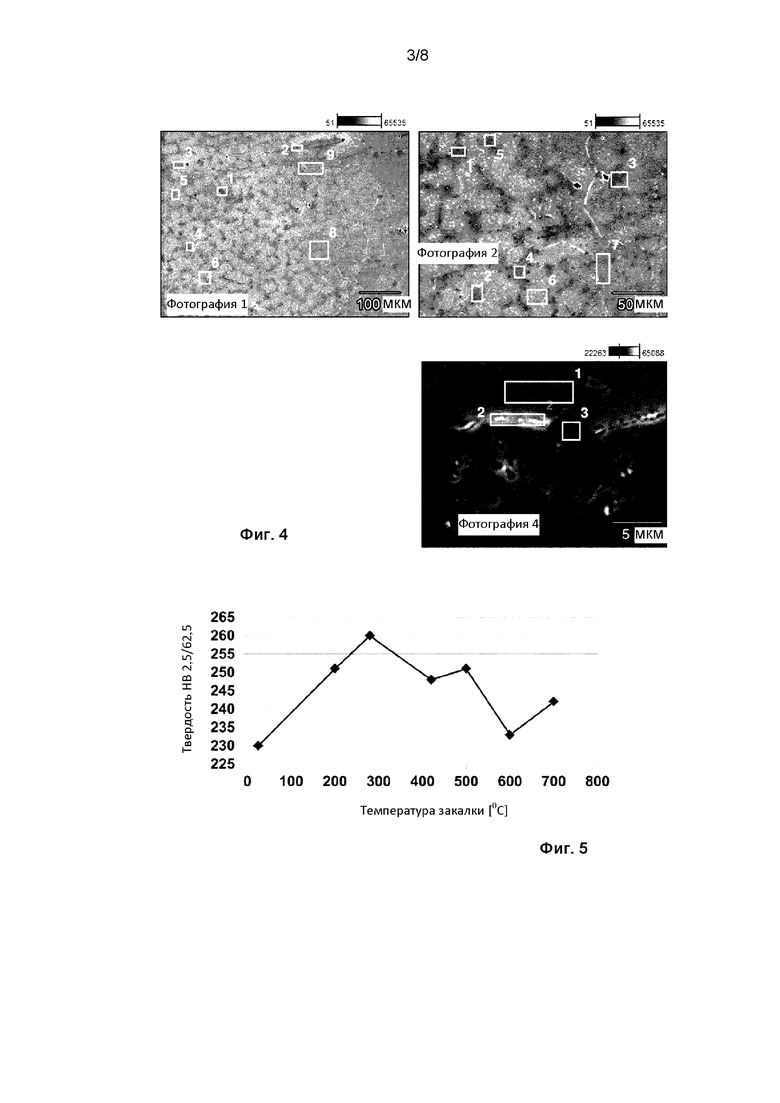

На фиг. 3 изображены четыре микрофотографии, сделанные на растровом микроскопе, трех экструдированных образцов из фиг. 2,

На фиг. 4 изображены микрофотографии 1, 2 и 4 из фиг. 3, сделанные на растворовом микроскопе, с указанием областей, для которых был выполнен энергорассеивающий рентгеновский анализ,

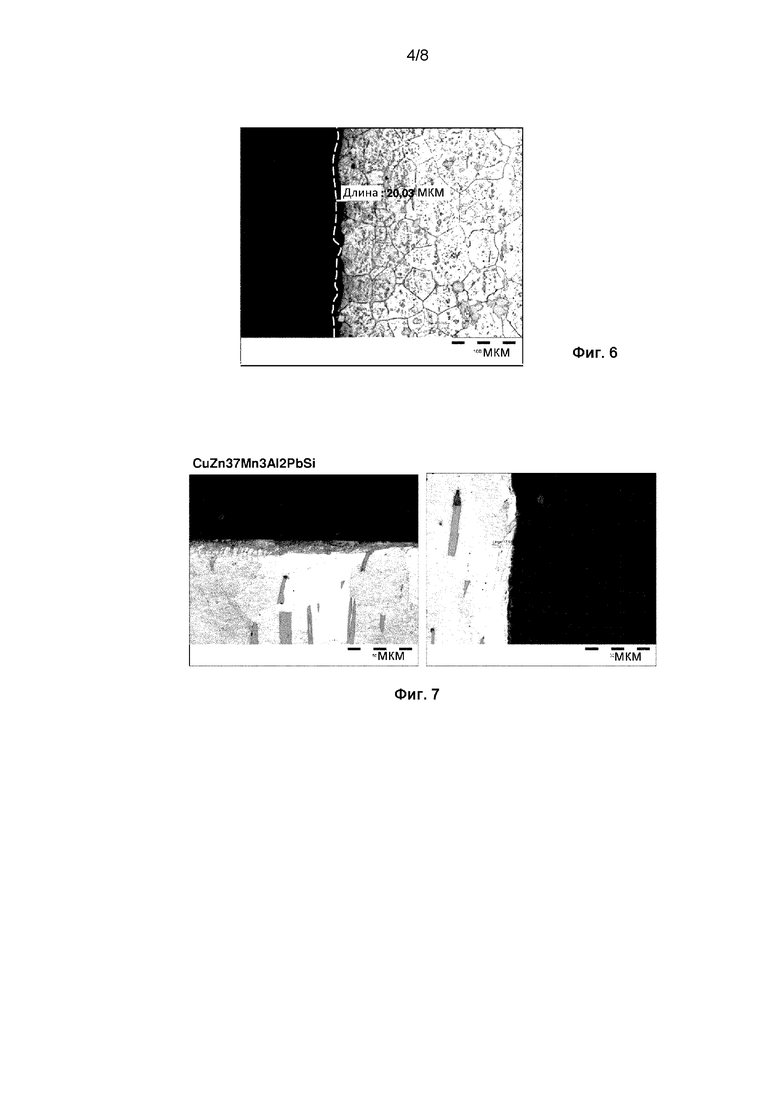

На фиг. 5 изображена диаграмма отжига образца первого сплава,

В Таблице 1 представлен энергорассеивающий рентгеновский анализ точек образца из фиг. 4,

На фиг. 6 представлена микрофотография образца сплава из предшествующих фигур после проведения коррозионного испытания,

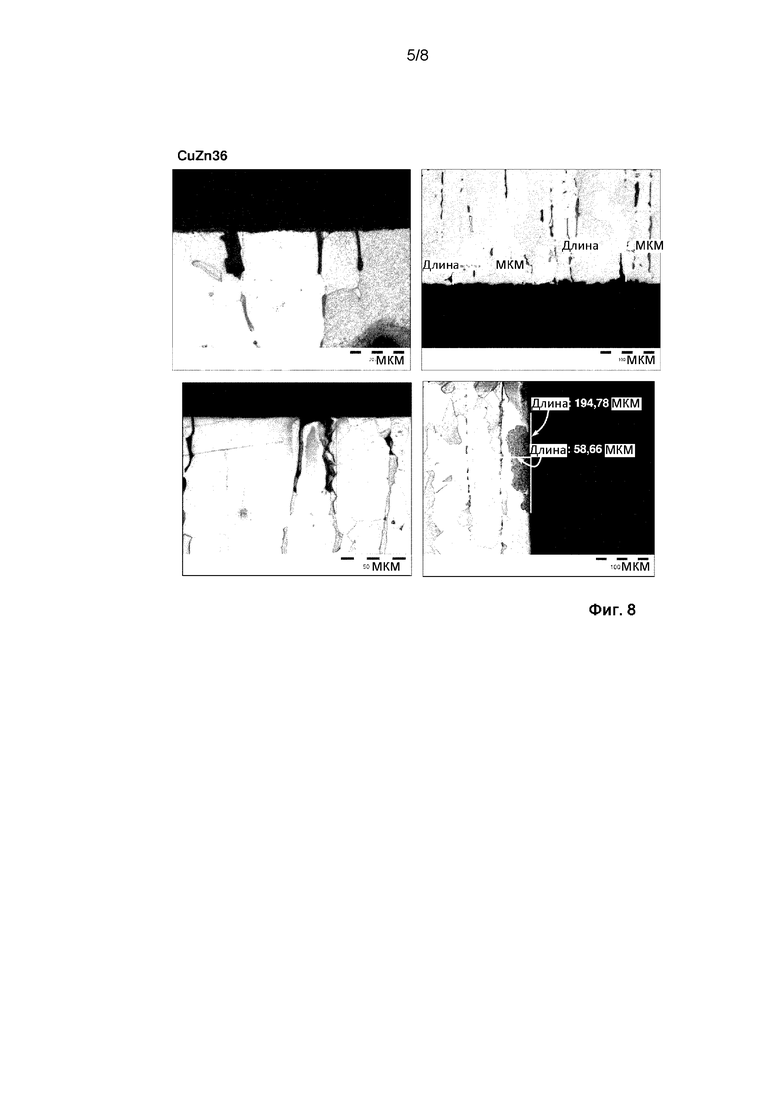

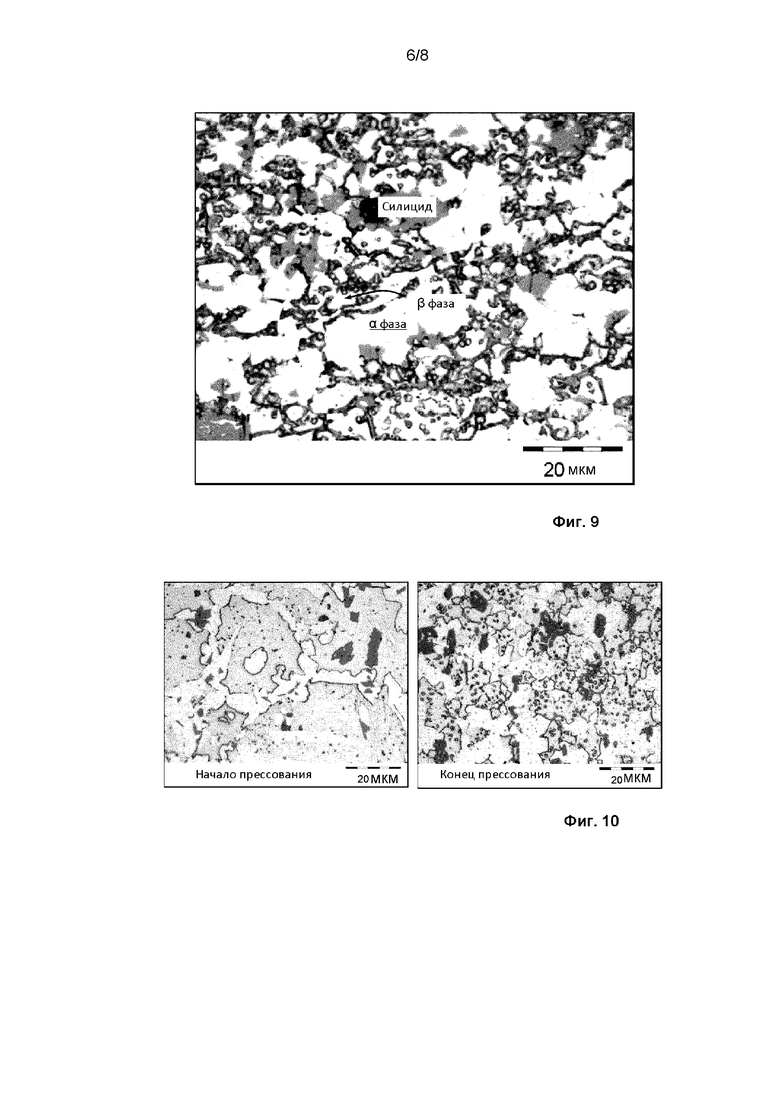

На фиг. 7 представлены микрофотографии образцов, сделанных из первого сравнительного сплава, которые подвергались тому же коррозионному испытанию,На фиг. 8 представлены микрофотографии образцов, сделанных из второго сравнительного сплава, которые подвергались тому же коррозионному испытанию,На фиг. 9 изображена световая микрофотография поверхности образца из второго сплава,

На фиг. 10 изображены световые микрофотографии образцов того же сплава, но экструдированных,

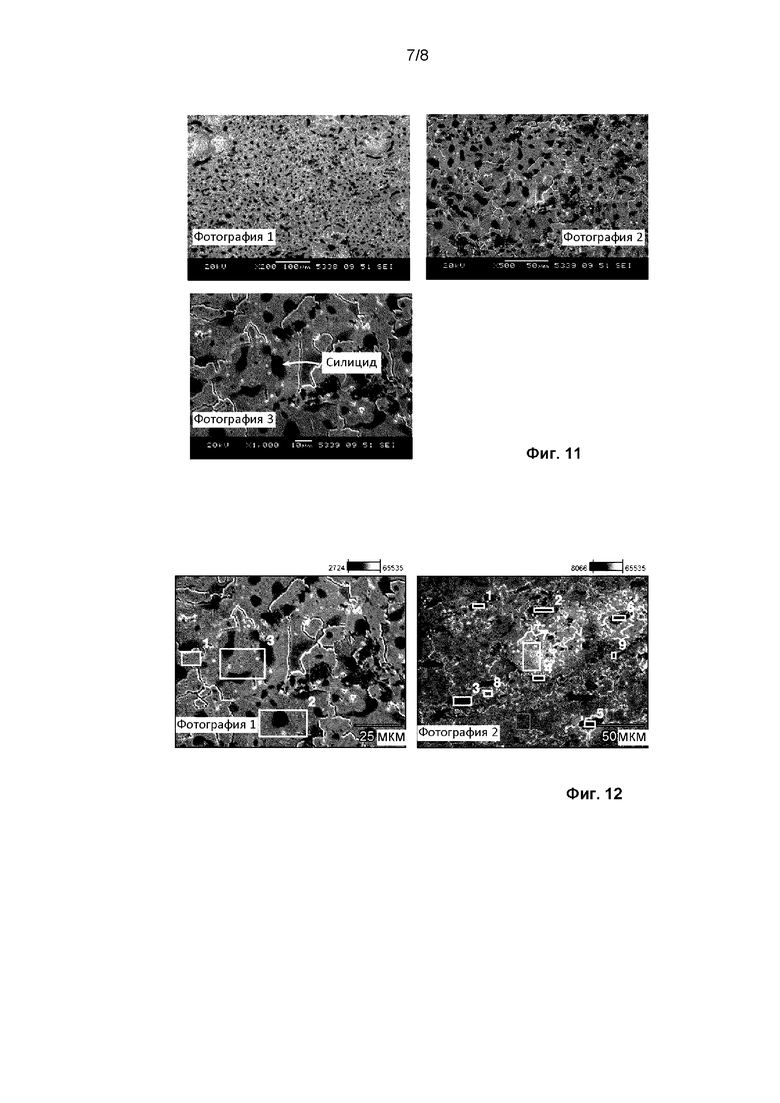

На фиг. 11 изображены четыре микрофотографии, сделанные на растровом микроскопе, трех экструдированных образцов из фиг. 10,

На фиг. 12 изображены микрофотографии образцов из фиг. 11, сделанные на растворовом микроскопе, с указанием областей, для которых был выполнен энергорассеивающий рентгеновский анализ,

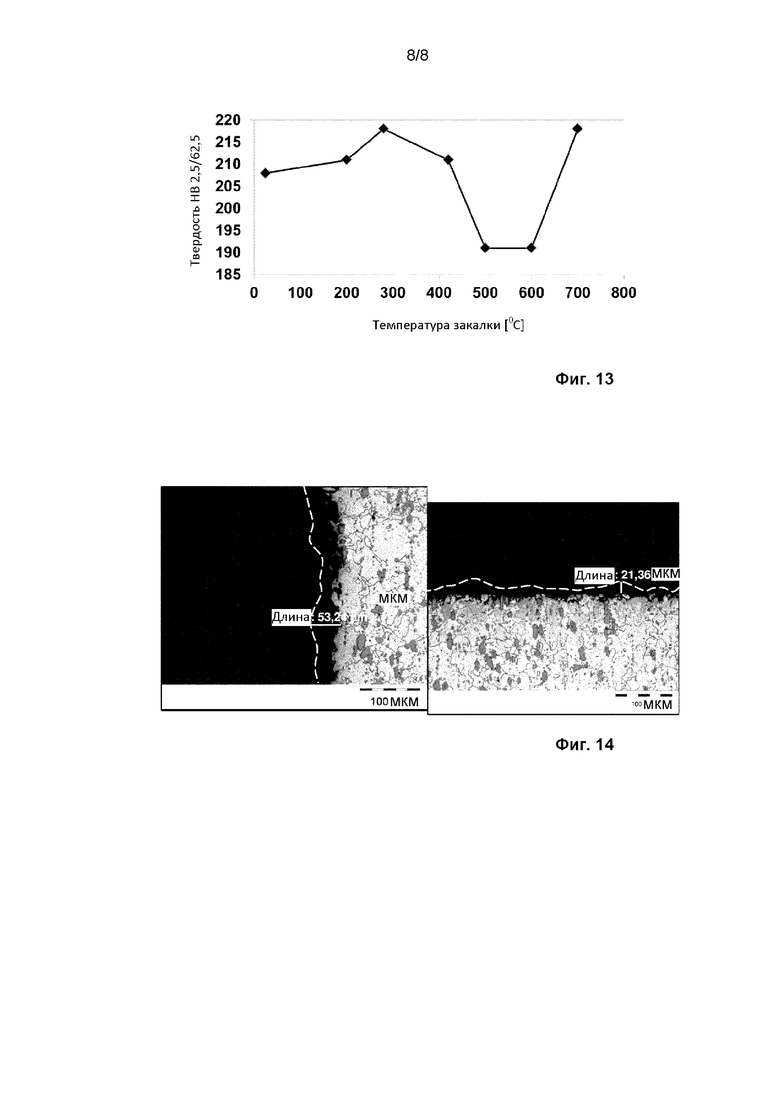

На фиг. 13 изображена диаграмма отжига образца второго сплава,

На фиг. 14 изображены микрофотографии образца второго сплава после проведения коррозионного испытания, и

В Таблице 2 представлен энергорассеивающий рентгеновский анализ точек образца из фиг. 12.

Испытание 1:

В первой серии испытаний испытуемые образцы сплава, имеющие следующий состав, были вылиты и экструдированы:

Световая микрофотография отлитого образца, изображенная на фиг. 1, четко показывает превалирование в фазы над б фазой. Различимы силициды. Размер зерна в фазы в несколько раз больше, чем у б фазы, что может быть засвидетельствовано средним размером зерна около 7-10 мкм.

Та же фотография, но экструдированного образца того же сплава, показывает, что силициды вытянуты в результате операции прессования из-за экструзионного процесса в конце прессования (см. правую часть фиг. 2).

Доля интерметаллических фаз составляет около 6 % в обоих образцах. Доля б смешанных кристаллов составляет максимум 6 %. Остальное определяется как доля в смешанных кристаллов.

На микрофотографии, сделанной на растровом микроскопе, экструдированных образцов из фиг. 3 видны небольшие зерна включений, гораздо менее, чем 1 мкм.

Энергорассеивающий рентгеновский анализ выполнялся на фотографиях 1, 2 и 4 из фиг. 3, сделанных на растровом микроскопе. Области, на которых проводился энергорассеивающий рентгеновский анализ, обозначены на фиг. 4 и приведены в Таблице 1.

В итоге, установлено, что марганец преимущественно связывается в силициды, в то время как олово растворяется в в фазе. Некоторое количество марганца также растворено в б фазе. Это, в частности, выгодно из-за того, что не только вещество, формирующее в покровный слой, но также вещество, формирующее б покровный слой (содержащее марганец), присутствует в таком случае из-за олова, которое растворено в в фазе.

Проводилось испытание твердости экструдированного образца, принимая во внимание макротвердость и микротвердость. Макротвердость измерялась по Бринеллю и составила 266 HB 2,5/62,5. Микротвердость измерялась по Виккерсу. Твердость по Виккерсу 254-270 HV 0,01 определялась для матрицы. Интерметаллические фазы, по своей природе, намного более твердые. Здесь была определена твердость 768 и 1047 HV 0,01.

На фиг. 5 изображён режим отжига образца, сделанного из этого сплава. Четко видно, что максимальная твердость наблюдается между 250 и 300 °C. Дополнительно, эти образцы не проявляют или проявляют только незначительное разупрочнение при повышенных температурах.

Этот образец в последствие испытывали на различные характеристики прочности. Были получены следующие результаты:

[Н/мм2]

[Н/мм2]

[%]

Эти результаты были подтверждены дополнительными испытуемыми образцами. Следующие значения прочности были получены для экструдированного и отоженного образца, имеющего тот же состав, что и ранее описанный:

[Н/мм2]

[Н/мм2]

[%]

Образцы имеют, в целом, очень мелкозернистую структуру, высокую прочность и твердость.

Первый упомянутый образец вместе с эталонными образцами подвергался коррозионному испытанию.

Для целей коррозионного испытания образцы наполовину погружались в смесь моторного масла, 20 % биоэтанола Е85 (85 % этанола) и серной кислоты. РН был доведен до 2,6. Испытания проводились при 60°. Образцы хранились в смеси два дня, потом были вынуты и оценены с помощью световой микроскопии.

На фиг. 6 изображена часть образца, подверженного коррозионному испытанию. Световая микрофотография на фиг. 6 показывает, что коррозионное разрушение очень незначительное, и, следовательно, более глубокие области материала остаются надежно защищенными от коррозии. В этом образце наблюдалось образование покровного слоя, который защищает более глубокие области от коррозии. Покровный слой отмечен с учетом его толщины на фигуре. Измерения проводились на слегка зазубренной поверхности. Покровный слой обозначен с помощью пунктирной линии на фиг. 6 для лучшего распознания. Как показано с помощью испытаний, этот покровный слой имеет хорошее сцепление. Подчеркнуто, что не только б фаза, но и грани зерна и в фаза являются коррозионно стойкими.

На фиг. 7 изображён результат для сравнительного образца, сделанного из сплава CuZn37Mn3Al2PbSi, который был изготовлен и испытан на коррозию с использованием тех же параметров. Четко видно образование локализированного слоя, в частности на микрофотографии слева.

Эталонный образец, сделанный из сплава CuZn36, также был изготовлен и испытан на коррозию с использованием тех же параметров. Наблюдалось образование коррозионных трещин и развитие каверн в образце.

Образец на микрофотографии справа в нижнем ряду был дополнительно обработан чистой высококонцентрированной серной кислотой.

Электрическая проводимость образца составила 7,8 МСм/м и, следовательно, находится на том же уровне, что и электрическая проводимость эталонного сплава CuZn37Mn3Al2PbSi. Следовательно, показано, что электрическая проводимость не увеличивалась, или в любом случае не увеличивалась заметно, по сравнению с эталонным образцом, в результате мероприятий, увеличивающий коррозию. Электрическая проводимость других эталонных образцов составила 15,5 МСм/м.

Испытание 2:

Во второй серии испытаний испытуемые образцы сплава, имеющие следующий состав, были вылиты и экструдированны:

Световая микрофотография отлитого образца, изображенная на фиг. 9, четко показывает превалирование в фазы над б фазой. Различимы силициды, имеющие размер зерна около 5-7 мкм. Сравнительно со сплавом в Испытании 1, зерна б фазы в этом сплаве намного крупнее, чем те, что в в фазе.

Та же микрофотография, но экструдированного образца того же сплава, показывает, что силициды вытянуты в результате операции прессования из-за экструзионного процесса в конце прессования (см. правую часть фиг. 10).

Доля интерметаллических фаз в образцах составляет около 7 %. Доля б смешанных кристаллов составляет максимум 30 %. Остальное определяется как доля в смешанных кристаллов. Сплав, в частности, хорошо подходит для холодной отделки из-за его высокой б доли.

На микрофотографии, сделанной на растровом микроскопе, экструдированных образцов из фиг. 11 видны включения небольшого размера.

На фиг. 12 изображены микрофотографии областей образца из фиг. 11, сделанные на растровом микроскопе. Области, на которых проводился энергорассеивающий рентгеновский анализ, обозначены на фиг. 12 и приведены в Таблице 2.

В итоге, установлено, что марганец преимущественно связывается в силициды, в то время как олово растворяется в в фазе. Некоторое количество марганца также растворено в б фазе. Это, в частности, выгодно из-за того, что не только вещество, формирующее в покровный слой, но также вещество, формирующее б покровный слой (содержащее марганец), присутствует в таком случае из-за олова, которое растворено в в фазе.

Проводилось испытание твердости экструдированного образца, принимая во внимание макротвердость и микротвердость. Макротвердость измерялась по Бринеллю и составила 204-225 2,5/62,5. Микротвердость измерялась по Виккерсу. Твердость по Виккерсу 129-172 HV 0,01 определялась для матрицы и 240-305 HV 0,01 для б фазы. Интерметаллические фазы, по своей природе, намного более твердые. Здесь была определена твердость от 826 до 961 HV 0,01.

На фиг. 13 изображён режим отжига образца, сделанного из этого сплава. Четко видно, что максимум твердости достигается при около 300 °C. Заметное разупрочнение было отмечено при выше 450 °C. Во время отжига выше 600 °C, наблюдалось увеличение твердости в связи с превращением б фазы в в фазу.

Этот образец в последствие испытывали на различные характеристики прочности. Были получены следующие результаты:

[Н/мм2]

(при растяжении)

[Н/мм2]

[%]

Образцы имеют, в целом, очень мелкозернистую структуру, высокую прочность и твердость.

Образец вместе с эталонными образцами подвергались коррозионному испытанию. Коррозионные испытания проводились так же, как уже было описано для Испытания 1. Были использованы те же эталонные образцы, что и в Испытании 1. В связи с этим, сделана ссылка на фиг. 7 и 8 и прилагаемое обсуждение.

На фиг. 14 изображены две световые микрофотографии образца из второго сплава после коррозионной обработки. Наблюдалось образование покровного слоя. Поэтому, более глубокие области материала надежно защищены от коррозии. Дополнительно, не только б фаза, но и грани зерна и в фаза являются коррозионно стойкими для данного образца.

Электрическая проводимость этого образца составила 6,8 МСм/м и, поэтому, является даже ниже, чем электрическая проводимость эталонного сплава CuZn37Mn3Al2PbSi.

На основе сравнения результатов, полученных для сплава в Испытании 1 с теми, что получены для сплава в Испытании 2, очевидно, что сплав согласно Испытанию 1, который не содержит кобальта, стремится к намного более сильному упрочнению и отверждению включений. В сплаве согласно Испытанию 2, который содержит кобальт, этот элемент способствует образованию довольно крупных первичных зерен, представленных вторичными включениями силицидов. Результаты показывают, что кобальт влияет на кинетику образования силицида. Если необходимо получить большее содержание силицида, сплав составляют без кобальта, или только с небольшой долей кобальта. Различия в образовании в фазы также приписывают введению кобальта или недосточному введению кобальта. Кобальт имеет стабилизирующее влияние на б фазу.

фотография 1

фотография 2

фотография 4

Таблица 1

фотография 1

фотография 2

матрица

матрица

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕССВИНЦОВЫЙ ВЫСОКОПРОЧНЫЙ ЛАТУННЫЙ СПЛАВ И ИЗДЕЛИЕ ИЗ ВЫСОКОПРОЧНОГО ЛАТУННОГО СПЛАВА | 2017 |

|

RU2732139C2 |

| ВЫСОКОПРОЧНЫЙ ЛАТУННЫЙ СПЛАВ И ИЗДЕЛИЕ ИЗ ВЫСОКОПРОЧНОГО ЛАТУННОГО СПЛАВА | 2018 |

|

RU2764687C1 |

| Латунный сплав | 2022 |

|

RU2792349C1 |

| МЕДНО-ЦИНКОВЫЙ СПЛАВ | 2019 |

|

RU2772516C2 |

| СПЛАВ СПЕЦИАЛЬНОЙ ЛАТУНИ И ПРОДУКТ ИЗ ЭТОГО СПЛАВА | 2015 |

|

RU2701701C2 |

| СПЛАВ СПЕЦИАЛЬНОЙ ЛАТУНИ И ПРОДУКТ ИЗ ЭТОГО СПЛАВА | 2015 |

|

RU2717432C2 |

| СПЛАВ СПЕЦИАЛЬНОЙ ЛАТУНИ И ПРОДУКТ ИЗ ЭТОГО СПЛАВА | 2015 |

|

RU2660552C2 |

| ЛИТАЯ ЛАТУНЬ | 2015 |

|

RU2613234C2 |

| СПЛАВ ЛАТУНИ, ВКЛЮЧАЮЩИЙ КЕРАМИЧЕСКИЕ НАНОЧАСТИЦЫ ОКСИДА АЛЮМИНИЯ, КОТОРЫЙ ОБЛАДАЕТ УЛУЧШЕННЫМИ СВОЙСТВАМИ В ОТНОШЕНИИ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2014 |

|

RU2679671C1 |

| ВЫСОКОПРОЧНЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 6XXX И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2691081C1 |

Изобретение относится к латуням и может быть использовано для изготовления изделий, работающих в условиях истирания. Высокопрочная латунь содержит, мас.%: 55-65 Cu; 1-2,5 Mn; 0,7-2 Sn; 0,2-1,5 Fe; 2-4 Ni; 2-5 Al; 0,2-2 Si; максимум 2,0 Co; остальное Zn и неизбежные примеси, причем сумма элементов Mn и Sn составляет по меньшей мере 1,7 % мас. и не более 4,5 %. Изобретение направлено на получение высокопрочной латуни, обладающей высокой прочностью, уменьшенным износом при действии трения, стойкостью к коррозии в кислой среде и не содержащей свинца. 2 н. и 13 з.п. ф-лы, 14 ил., 2 табл.

1. Высокопрочная латунь, содержащая, мас.%:

55-65 Cu;

1-2,5 Mn;

0,7-2 Sn;

0,2-1,5 Fe;

2-4 Ni;

2-5 Al;

0,2-2 Si;

максимум 2,0 Со;

остальное Zn и неизбежные примеси,

причем сумма элементов Mn и Sn по меньшей мере 1,7 мас. % и не более 4,5 мас.%.

2. Высокопрочная латунь по п. 1, отличающаяся тем, что соотношениие Mn к Sn составляет от 1,25 до 0,85.

3. Высокопрочная латунь по п. 2, отличающаяся тем, что соотношение элементов Mn к Sn - от 1,1 до 0,92.

4. Высокопрочная латунь по любому из пп. 1-3, отличающаяся тем, что она содержит элементы в следующем соотношении, мас.%:

59-65 Cu;

1,3-1,65 Mn;

1,3-1,65 Sn;

0,5-1,0 Fe;

2,4-3,4 Ni;

3,1-4,1 Al;

1,0-1,7 Si;

максимум 2,0 Со;

остальное Zn и неизбежные примеси.

5. Высокопрочная латунь по п. 3, отличающаяся тем, что она содержит элементы в следующем соотношении, мас.%:

59-62 Cu;

1,3-1,65 Mn;

1,3-1,65 Sn;

0,5-1,0 Fe;

2,4-3,4 Ni;

3,1-4,1 Al;

1,0-1,7 Si;

остальное Zn и неизбежные примеси.

6. Высокопрочная латунь по п. 4, отличающаяся тем, что она содержит Со в количестве 0,9-1,6 мас. %, в частности 0,9-1,5 мас.%, предпочтительно 0,9-1,1 мас.%.

7. Высокопрочное латунное изделие, изготовленное из высокопрочной латуни по любому из пп. 1-6, характеризующееся тем, что оно выполнено из высокопрочной латуни, содержащей в своей структуре преимущественно β-фазу.

8. Высокопрочное латунное изделие по п. 7, отличающееся тем, что при содержании в латуни, мас.%:

59-62 Cu;

1,3-1,65 Mn;

1,3-1,65 Sn;

0,5-1,0 Fe;

2,4-3,4 Ni;

3,1-4,1 Al;

1,0-1,7 Si;

остальное Zn и неизбежные примеси, оно имеет в своей структуре долю α-фазы менее 10 %.

9. Высокопрочное латунное изделие по п. 7, отличающееся тем, что при содержании в латуни, мас.%:

59-65 Cu;

1,3-1,65 Mn;

1,3-1,65 Sn;

0,5-1,0 Fe;

2,4-3,4 Ni;

3,1-4,1 Al;

1,0-1,7 Si;

максимум 2,0 Co;

остальное Zn и неизбежные примеси, оно имеет в своей структуре долю α-фазы менее 35 %.

10. Высокопрочное латунное изделие по п. 9, отличающееся тем, что оно содержит Co в количестве 0,9-1,6 мас.%, в частности 0,9-1,5 мас.%, предпочтительно 0,9-1,1 мас.%.

11. Высокопрочное латунное изделие по п. 9, отличающееся тем, что Со присутствует в структуре сплава в смешанных силицидах, а большая доля Mn растворена в матрице.

12. Высокопрочное латунное изделие по любому из пп. 7-10, отличающееся тем, что доля интерметаллических фаз в структуре латуни находится в диапазоне 5-9 %.

13. Высокопрочное латунное изделие по любому из пп. 7-11, отличающееся тем, что оно имеет электрическую проводимость <10 МСм/м.

14. Высокопрочное латунное изделие по п. 12, отличающееся тем, что оно имеет электрическую проводимость <8,2 МСм/м.

15. Высокопрочное латунное изделие по любому из пп. 7-13, отличающееся тем, что оно представляет собой часть подшипника, предпочтительно для использования в подшипнике в масляной среде, в частности имеющей кислую реакцию.

16. Высокопрочное латунное изделие по п. 15, отличающееся тем, что часть подшипника представляет собой часть подшипника турбокомпрессора.

| WO 2015117972 A2, 13.08.2015 | |||

| Способ определения протечек через закрытый направляющий аппарат гидротурбины | 1989 |

|

SU1712648A1 |

| МЕДНО-ЦИНКОВЫЙ СПЛАВ, А ТАКЖЕ ИЗГОТОВЛЕННОЕ ИЗ НЕГО БЛОКИРУЮЩЕЕ КОЛЬЦО СИНХРОНИЗАТОРА | 2006 |

|

RU2415188C2 |

| ЛАТУНЬ | 1992 |

|

RU2012618C1 |

| СПЛАВ НА ОСНОВЕ МЕДИ | 1998 |

|

RU2148098C1 |

Авторы

Даты

2019-08-21—Публикация

2017-05-17—Подача