Область техники, к которой относится изобретение

Изобретение относится к компоненту для часового механизма и, в частности, к немагнитной оси вращения для механического часового механизма, а более конкретно – к немагнитной оси баланса, оси анкера и анкерному трибу.

Уровень техники

Изготовление оси вращения для часов состоит в выполнении операций обточки прутка применительно к упрочняемому стальному прутку для образования различных активных поверхностей (опорной поверхности, заплечика, цапф и т.д.), и затем ось из обточенного прутка подвергается термообработке, содержащей по меньшей мере одну операцию упрочнения для повышения твердости оси и одну или более операций отпуска для повышения вязкости. После операций термообработки следует операция обкатки цапф осей, которая состоит в полировке цапф до требуемых размеров. Твердость и шероховатость цапф дополнительно повышается во время операции обкатки. Следует отметить, что эта операция обкатки является очень трудной или даже невыполнимой для большинства материалов с низкой твердостью, например, менее 600 HV.

Оси вращения, например, оси балансов, которые традиционно используются в механических часовых механизмах, изготавливаются из марок стали для обточки прутка, которые представляют собой обычно мартенситные углеродистые стали, содержащие сульфиды свинца и марганца, повышающие их обрабатываемость на станках. Для этих приложений обычно используется известная сталь этого типа, упоминаемая как 20AP.

Этот тип материала имеет преимущество в том, что он легко поддается обработке на станке, в частности он подходит для обточки прутка, и после закалки и отпуска имеет превосходные механические свойства, которые очень выгодны для изготовления осей вращения для часов. В частности, эти стали имеют превосходную износостойкость и твердость после термообработки. Как правило, твердость цапф оси, изготовленных из стали 20AP, может превышать 700 HV после термообработки и обкатки.

Хотя этот тип материала обеспечивает удовлетворительные механические свойства для часовых приложений, описанных выше, он имеет недостаток, связанный с тем, что он является магнитным и способен мешать работе часов после воздействия на них магнитного поля, особенно когда этот материал используется для изготовления оси баланса, взаимодействующей с пружиной баланса, изготовленной из ферромагнитного материала. Это явление хорошо известно специалистам в данной области техники. Следует также отметить, что эти мартенситные стали также чувствительны к коррозии.

Были предприняты попытки преодолеть эти недостатки с помощью аустенитных нержавеющих сталей, которые имеют особенность быть немагнитными, а именно парамагнитными или диамагнитными или антиферромагнитными. Однако эти аустенитные стали имеют кристаллическую структуру, которая не позволяет обеспечить их закалку и достичь уровней твердости и, следовательно, износостойкости, соответствующей требованиям, предъявляемым к изготовлению осей вращения для часов. Одним из способов повышения твердости этих сталей является холодная обработка, однако эта операция упрочнения не может обеспечить твердости более 500 HV. Следовательно, использование этого типа стали остается ограниченным для деталей, требующих высокой износостойкости из-за трения и требующих цапф, которые мало или совсем не подвержены деформации.

Еще один подход к попытке преодолеть эти недостатки состоит в том, чтобы осаждать твердые слои материалов, таких как алмазоподобный углерод (DLC), на оси вращения. Однако в данном случае существует большая вероятность расслоения твердого слоя и, следовательно, образования осколков, которые могут перемещаться повсюду в часовом механизме и нарушать его нормальную работу, что является неудовлетворительным.

Аналогичный подход, описанный в патенте FR 2015873, предполагает изготовление оси баланса, в которой по меньшей мере основная часть выполнена из некоторых немагнитных материалов. Цапфы могут быть выполнены из одного и того же материала или из стали. Кроме того, можно обеспечить осаждение дополнительного слоя, наносимого гальваническим или химическим средством или газовой фазой (например, Cr, Rh и т.д.). Этот дополнительный слой представляет значительный риск расслоения. В этом документе также описана ось баланса, полностью изготовленная из закаленной бронзы. Однако отсутствует информация о способе изготовления цапф. Кроме того, компонент, изготовленный из закаленной бронзы, имеет твердость менее 450 HV. Специалисты в данной области техники считают, что такой твердости недостаточно для выполнения обработки с использованием обкатки.

Известно также, что в заявке на патент EP 2757423, описаны также оси вращения, изготовленные из аустенитного кобальтового сплава или никелевого сплава и имеющие наружную поверхность, упрочненную до некоторой глубины. Однако такие сплавы могут вызывать затруднения при удалении стружки. Более того, они являются относительно дорогими из-за высокой стоимости никеля и кобальта.

Раскрытие сущности изобретения

Задача изобретения состоит в том, чтобы устранить все или часть из вышеупомянутых недостатков за счет создания оси вращения, которая ограничивает как чувствительность к магнитным полям, так и может достичь повышенной твердости, соответствующей требованиям износостойкости и ударостойкости, предъявляемым в часовой промышленности.

Задача изобретения также состоит в том, чтобы выполнить немагнитную ось вращения, имеющую повышенную коррозионную стойкость.

Еще одна задача изобретения состоит в том, чтобы выполнить немагнитную ось вращения, которую можно изготовить простым и экономичным способом.

С этой целью изобретение относится к оси вращения для часового механизма, содержащей по меньшей мере одну металлическую цапфу на по меньшей мере одном из своих концов.

Согласно изобретению металл представляет собой немагнитный медный сплав, чтобы ограничить чувствительность цапфы к магнитным полям, при этом по меньшей мере наружная поверхность по меньшей мере одной упомянутой цапфы глубоко упрочнена по отношению к сердцевине оси до заданной глубины.

Следовательно, участок поверхности или вся поверхность оси упрочняется, то есть сердцевина оси может быть немного модифицирована или не модифицирована. Благодаря этому избирательному упрочнению участков оси, ось вращения может иметь такие преимущества, как низкая чувствительность к магнитным полям и твердость в основных зонах механического напряжения в дополнение к хорошей коррозионной стойкости, при этом сохраняя хорошую общую прочность. Более того, использование такой немагнитной меди является выгодным, поскольку она хорошо поддается механической обработке.

В соответствии с другими предпочтительными признаками изобретения:

- заданная глубина имеет значение между 5% и 40% от общего диаметра d цапфы, обычно от 5 до 35 микрон;

- глубоко упрочненная наружная поверхность содержит диффузионные атомы по меньшей мере одного химического элемента;

- глубоко упрочненная наружная поверхность предпочтительно имеет твердость более 600 HV.

Более того, настоящее изобретение относится к часовому механизму, содержащему ось вращения согласно любому из предыдущих вариантов, и, в частности, ось баланса, ось анкера и/или анкерный триб, содержащие ось, как описано выше.

Наконец, изобретение относится к способу изготовления оси вращения, содержащему следующие этапы:

a) формирование, предпочтительно путем обточки прутка или с использованием любой другой технологии механической обработки путем удаления стружки, оси вращения, содержащей по меньшей мере одну металлическую цапфу на одном из своих концов, причем упомянутый металл представляет собой немагнитный медный сплав для того, чтобы ограничить чувствительность цапфы к магнитным полям;

b) диффундирование атомов до заданной глубины в по меньшей мере наружной поверхности упомянутой цапфы, чтобы глубоко упрочнить ось вращения в основных зонах механического напряжения, сохраняя при этом высокую вязкость.

Следовательно, путем диффузии атомов в медный сплав, участок поверхности или вся поверхность цапф упрочняется, без осаждения второго материала поверх цапф. Фактически, упрочнение происходит внутри материала оси вращения, которое преимущественно согласно изобретению предотвращает какое-либо последующее расслоение, которое может произойти там, где твердый слой был осажден на ось.

В соответствии с другими выгодными признаками изобретения:

- заданная глубина имеет значение между 5% и 40% от общего диаметра d цапфы;

- атомы содержат по меньшей мере один химический элемент;

- этап b) состоит из термохимической диффузионной обработки;

- этап b) состоит из процесса ионного легирования, за которым может следовать или может не следовать диффузионная обработка;

- цапфы обкатываются или полируются после этапа b).

Краткое описание чертежей

Другие признаки и преимущества будут очевидны из последующего описания, приведенного посредством неограничивающей иллюстрации со ссылкой на прилагаемые чертежи.

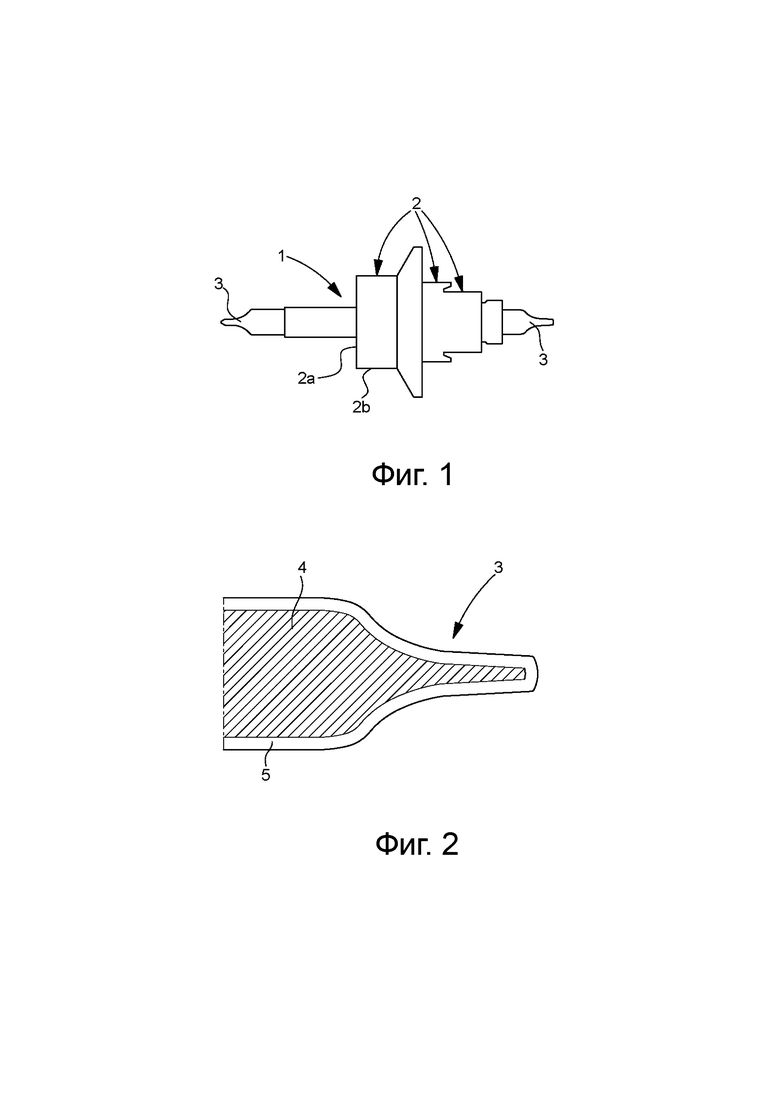

На фиг. 1 показано изображение оси вращения согласно изобретению; и

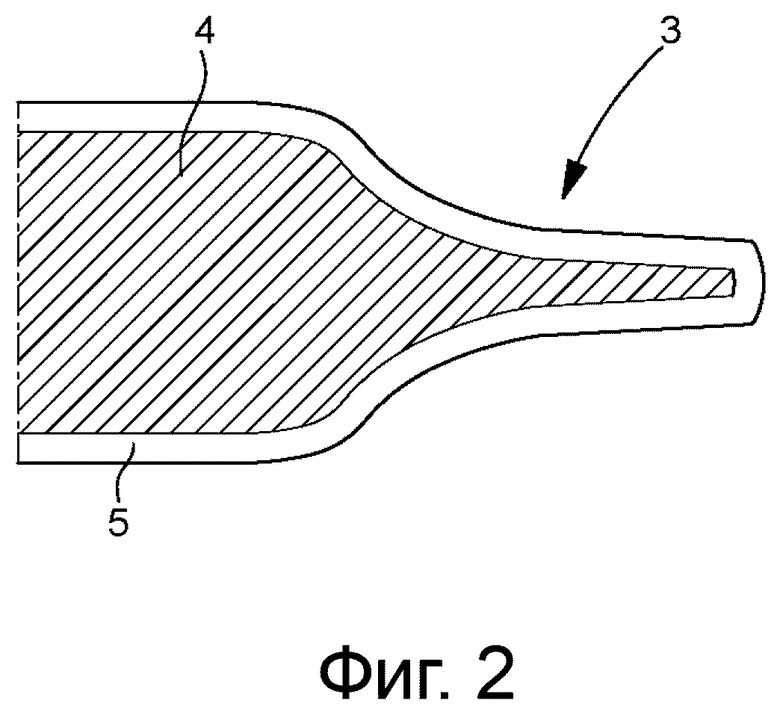

на фиг. 2 – частичный поперечный разрез цапфы оси баланса согласно изобретению после операции диффузионной обработки и после обкатки или полировки.

Осуществление изобретения

В настоящем описании термин "немагнитный" означает парамагнитный или диамагнитный, или антиферромагнитный материал, магнитная проницаемость которого меньше или равна 1,01.

Медный сплав – это сплав, содержащий по меньшей мере 50 мас.% меди.

Изобретение относится к компоненту для часового механизма и, в частности, к немагнитной оси вращения для механического часового механизма.

Изобретение будет описано ниже со ссылкой на применение к немагнитной оси 1 баланса. Конечно, можно предусмотреть другие типы осей вращения для часов, такие, например, как оси для набора часовых зубчатых колес, обычно анкерные трибы или оси анкеров. Компоненты этого типа имеют тело диаметром предпочтительно менее 2 мм и цапфы диаметром предпочтительно менее 0,2 мм с точностью несколько микронов.

На фиг. 1 показана ось 1 баланса согласно изобретению, которая содержит множество участков 2 различного диаметра, предпочтительно выполненных путем обточки прутка или с использованием любой другой технологии механической обработки путем удаления стружки и образующих обычным образом опорные поверхности 2a и заплечики 2b, расположенные между двумя концевыми участками, образующими две цапфы 3. Каждая из этих цапф предназначена для вращения вокруг оси в опоре, как правило, в отверстии, выполненном в камне или рубине.

В случае магнетизма, наводимого объектами, которые встречаются повседневно, важно ограничить чувствительность оси 1 баланса во избежание влияния на работу часов, в которые она встроена.

Удивительным образом изобретение устраняет эти две проблемы и в то же самое время обеспечивает дополнительные преимущества. Таким образом, металл 4 цапфы 3 представляет собой немагнитный медный сплав для того, чтобы преимущественно ограничить чувствительность оси к магнитным полям. Кроме того, по меньшей мере наружная поверхность 5 цапфы 3 (фиг. 2) глубоко упрочняется до заданной глубины по отношению к остальной части цапфы 3, что обеспечивает преимущество согласно изобретению, связанное с превосходной твердостью на упомянутой наружной поверхности при сохранении высокой прочности.

Действительно, согласно изобретению глубоко упрочненная наружная поверхность цапф 3 имеет твердость более 600 HV.

Предпочтительно, немагнитный медный сплав выбран из группы, содержащей латунь (Cu-Zn) или специальную латунь (Cu-Zn с Al, и/или Si и/или Mn), медно-бериллиевый сплав, бронзу (Cu-Sn), алюминиевую бронзу, медно-алюминиевый сплав (при необходимости содержащий Ni и/или Fe), медно-никелевый сплав, нейзильбер (Cu-Ni-Zn), медно-никелево-оловянный сплав, медно-никелево-кремниевый сплав, медно-никелево-фосфорный сплав, медно-титановый сплав, где пропорции различных легирующих элементов выбраны таким образом, чтобы придать сплавам как немагнитные свойства, так и хорошую обрабатываемость на станках.

Например, латунь может содержать сплавы CuZn39Pb3, CuZn37Pb2 или CuZn37.

Специальная латунь может содержать сплавы CuZn37Mn3Al2PbSi, CuZn23Al3Co или CuZn23Al6Mn4Fe3Pb.

Нейзильбер может содержать сплавы CuNi25Zn11Pb1Mn, CuNi7Zn39Pb3Mn2 или CuNi18Zn19Pb1.

Бронза может содержать сплавы CuSn9 или CuSn6.

Алюминиевая бронза может содержать сплавы CuAl9 или CuAl9Fe5Ni5.

Медно-никелевые сплавы могут содержать сплав CuNi30.

Медно-никелево-оловянные сплавы могут содержать сплавы CuNi15Sn8, CuNi9Sn6 или CuNi7.5Sn5.

Медно-титановые сплавы могут содержать сплав CuTi3Fe.

Медно-никелево-кремниевые сплавы могут содержать сплав CuNi3Si.

Медно-никелево-фосфорные сплавы могут содержать сплав CuNi1P.

Медно-бериллиевые сплавы могут содержать сплавы CuBe2Pb или CuBe2.

Значения составов приведены в массовых процентах. Элементы без указания значения состава являются либо остатками (медь), либо элементами, чье процентное содержание в составе меньше 1 мас.%.

Немагнитный медный сплав может также представлять собой сплав, имеющий состав, выраженный в массовых процентах, между 14,5% и 15,5% Ni, между 7,5% и 8,5% Sn, не более чем 0,02% Pb и остаток Cu. Такой сплав поставляется на рынок корпорацией Materion под торговой маркой ToughMet®.

Разумеется, можно предусмотреть другие немагнитные сплавы на основе меди, если доля их составляющих придает немагнитные свойства и хорошую обрабатываемость на станках.

Опытным путем было показано, что глубина упрочнения, которая имеет значение между 5% и 40% от общего диаметра d цапф 3, является достаточной для применения в оси баланса. Посредством примера, если радиус d/2 равен 50 мкм, глубина упрочнения равна предпочтительно приблизительно 15 мкм вокруг цапф 3. Очевидно, что в зависимости от применения можно обеспечить различную глубину упрочнения между 5% и 80% от общего диаметра d.

Предпочтительно согласно изобретению глубоко упрочненная наружная поверхность 5 цапф 3 содержит диффузионные атомы по меньшей мере одного химического элемента. Например, этот химический элемент может быть неметаллом, таким как азот, аргон и/или бор. Действительно, как будет объяснено ниже, в результате перенасыщения внедренных атомов в немагнитном медном сплаве 4 участок поверхности 5 глубоко упрочняется без необходимости в осаждении второго материала поверх цапф 3. Действительно, упрочнение происходит внутри материала 4 цапф 3, которое согласно изобретению предпочтительно предотвращает любое последующее расслоение во время эксплуатации. Следовательно, наружная поверхность 5 цапфы 3 содержит твердый поверхностный слой, но не имеет дополнительного упрочняющего слоя, осажденного непосредственно на упомянутую наружную поверхность 5. Очевидно, что можно осадить другие слои, не имеющие функции упрочнения. Таким образом, можно, например, осадить смазочный слой на наружную поверхность цапфы.

Следовательно, упрочняется по меньшей мере один участок поверхности цапфы, то есть сердцевина цапф 3 и/или остальная часть оси может оставаться слегка модифицированной или немодифицированной без какого-либо значительного изменения механических свойств оси 1 баланса. Это избирательное упрочнение цапф 3 оси 1 баланса позволяет сочетать в себе такие преимущества, как низкая чувствительность к магнитным полям, твердость и высокая прочность, в основных зонах механического напряжения, обеспечивая при этом коррозионную и усталостную стойкость.

Изобретение также относится к способу изготовления оси баланса, как объяснено выше. Способ согласно изобретению преимущественно содержит следующие этапы:

a) формирование, предпочтительно путем обточки прутка или с использованием любой другой технологии механической обработки путем удаления стружки, оси 1 баланса, содержащей по меньшей мере одну металлическую цапфу 3 на каждом из своих концов, причем упомянутый металл представляет собой немагнитный медный сплав, для того чтобы ограничить чувствительность цапфы к магнитным полям; и

b) диффундирование атомов до заданной глубины по меньшей мере на наружной поверхности 5 цапф 3 для того, чтобы глубоко упрочнить цапфы в основных зонах механического напряжения.

Согласно первому предпочтительному варианту осуществления изобретения цапфы 3 обкатываются или полируются после этапа b), чтобы достичь окончательных размеров и обработки поверхности, требуемой для цапф 3. Эта операция обкатки, выполняемая после предыдущей обработки, позволяет получить оси с повышенными износостойкостью и ударостойкостью по сравнению с осями, чьи цапфы подвергаются только операции упрочнения. Следовательно, обкатывается по меньшей мере наружная поверхность 5 цапф 3 согласно изобретения.

Преимущественно согласно изобретению, независимо от варианта осуществления, способ можно применять к большим партиям. Таким образом, этап b) может состоять из термохимической обработки, такой как борирование нескольких осей балансов и/или нескольких заготовок осей балансов. Понятно, что этап b) может состоять из междоузельной диффузии в немагнитном медном сплаве 4 из атомов химического элемента, например неметалла. Наконец, преимущественно, было обнаружено, что сжимающие напряжения согласно способу повышают стойкость к ударным нагрузкам и утомляемости материала.

Этап b) может также состоять из процесса ионного легирования и/или диффузионной термообработки. Данный вариант имеет преимущество в том, что он не ограничивает тип диффузионных атомов и обеспечивает как междоузельную диффузию, так и диффузию примеси в подложку.

Когда обработка, выполняемая на этапе b), представляет собой процесс ионного легирования, глубину упрочнения наружной поверхности 5 можно преимущественно увеличить с помощью термообработки, выполняемой на этапе b) обработки путем ионного легирования или после этого этапа.

Способ согласно изобретению не содержит какого-либо этапа осаждения дополнительного упрочняющего слоя непосредственно на наружной поверхности 5 цапфы 3.

Ось вращения согласно изобретению может содержать цапфы, обработанные согласно изобретению или полностью изготовленные из немагнитного медного сплава. Кроме того, диффузионную обработку, выполняемую на этапе b), можно выполнить на поверхности цапф или над всеми поверхностями оси вращения.

Согласно изобретению ось вращения можно преимущественно изготовить путем обточки прутка или с помощью любой другой технологии механической обработки путем удаления стружки, используя прутки из немагнитного медного сплава диаметром предпочтительно менее 3 мм и наиболее предпочтительно менее 2 мм. Специалистам в данной области техники известно, что медные сплавы являются слишком мягкими для обкатки и имеют слишком низкую износостойкость во время эксплуатации. Однако удивительным и неожиданным образом, использование таких материалов согласно изобретению позволяет изготавливать оси вращения с твердостью более 600 HV, что позволяет обеспечить обкатку и удовлетворительную долговечность, которая должна достигаться во время хода часов. Чтобы выполнить настоящее изобретение, специалистам в данной области техники пришлось преодолеть предубеждение в использовании немагнитных сплавов на основе меди для получения компонента с очень маленькими размерами посредством способа, содержащего этап обточки прутка (или любой другой этап механической обработки путем удаления стружки) и обкатки.

Вопреки всем ожиданиям, способ согласно изобретению позволяет получить ось вращения для часов, в котором по меньшей мере цапфы формируются посредством обточки прутка (или любого другого способа механической обработки путем удаления стружки) и обкатки с использованием немагнитного медного сплава.

Разумеется, настоящее изобретение не ограничивается проиллюстрированным примером, но может предусматривать различные варианты и изменения, которые будут очевидны специалистам в данной области техники. В частности, можно предусмотреть полную или практически полную обработку цапф 3, то есть обработку более чем 80% от диаметра d цапф 3, хотя это необязательно для применения в осях вращения, таких как оси балансов часов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Компонент для часового механизма | 2017 |

|

RU2752293C2 |

| Компонент для часового механизма | 2017 |

|

RU2752467C2 |

| Компонент для часового механизма | 2017 |

|

RU2767960C2 |

| ДЕТАЛЬ ЧАСОВОГО МЕХАНИЗМА | 2014 |

|

RU2625254C2 |

| Компонент для часового механизма | 2017 |

|

RU2763382C2 |

| НЕМАГНИТНЫЙ ЧАСОВОЙ КОМПОНЕНТ С ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТЬЮ | 2021 |

|

RU2763269C1 |

| Компонент для часового механизма | 2017 |

|

RU2766515C2 |

| ТРИБ, ЧАСОВОЙ МЕХАНИЗМ, ЧАСЫ ИЛИ ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО БЕЗ МАГНИТНОЙ СИГНАТУРЫ | 2017 |

|

RU2716851C1 |

| ДЕТАЛЬ ЧАСОВОГО МЕХАНИЗМА | 2014 |

|

RU2655874C2 |

| СПОСОБ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 2013 |

|

RU2509173C1 |

Использование: изобретение относится к области часовых механизмов. Сущность: ось вращения содержит металлическую цапфу (3) на каждом из своих концов. Металл представляет собой немагнитный медный сплав для того, чтобы ограничить чувствительность цапфы к магнитным полям, при этом по меньшей мере наружная поверхность (5) одной из этих двух цапф (3) глубоко упрочнена до заданной глубины по отношению к остальной части оси для упрочнения цапфы или цапф (3). Технический результат: снижение чувствительности оси вращения часового механизма к магнитным полям, а также обеспечение ее износостойкости, ударостойкости и коррозионной стойкости. 4 н. и 12 з.п. ф-лы, 2 ил.

1. Ось (1) вращения для часового механизма, содержащая по меньшей мере одну металлическую цапфу (3) на по меньшей мере одном из своих концов, отличающаяся тем, что металл представляет собой немагнитный медный сплав, чтобы ограничить чувствительность цапфы к магнитным полям, причем немагнитный медный сплав является сплавом, содержащим по меньшей мере 50 мас.% меди, при этом по меньшей мере наружная поверхность (5) упомянутой цапфы (3) глубоко упрочнена до заданной глубины относительно сердцевины оси вращения, причем глубоко упрочненная наружная поверхность (5) имеет твердость более 600 HV.

2. Ось (1) вращения по п. 1, отличающаяся тем, что заданная глубина имеет значение между 5% и 40% от общего диаметра (d) цапфы (3).

3. Ось (1) вращения по п. 1, отличающаяся тем, что глубоко упрочненная наружная поверхность (5) содержит диффузионные атомы по меньшей мере одного химического элемента.

4. Ось (1) вращения по п. 1, отличающаяся тем, что немагнитный медный сплав выбран из группы, состоящей из латуни на основе меди и цинка, медно-бериллиевого сплава, нейзильбера, бронзы, алюминиевой бронзы, медно-алюминиевого сплава, медно-никелевого сплава, медно-никелево-оловянного сплава, медно-никелево-кремниевого сплава, медно-никелево-фосфорного сплава, медно-титанового сплава, сплава, имеющего состав в массовых процентах между 14,5% и 15,5% Ni, между 7,5% и 8,5% Sn, не более чем 0,02% Pb и оставшейся меди.

5. Ось (1) вращения по п. 1, отличающаяся тем, что упомянутая наружная поверхность (5) упомянутой цапфы (3) не имеет упрочняющего слоя, непосредственно осаждаемого на упомянутой наружной поверхности.

6. Ось (1) вращения по п. 1, отличающаяся тем, что по меньшей мере наружная поверхность (5) упомянутой цапфы (3) является обкатанной.

7. Ось (1) вращения по п. 1, отличающаяся тем, что она имеет две цапфы.

8. Механизм для часов, содержащий ось (1) вращения по любому из пп. 1–7.

9. Механизм для часов, отличающийся тем, что он содержит ось баланса, ось анкера и/или анкерный триб, содержащие ось (1) вращения по любому из пп. 1–7.

10. Способ изготовления оси (1) вращения для часового механизма, содержащий следующие этапы:

a) формирование оси (1) вращения, содержащей по меньшей мере одну металлическую цапфу (3) на одном из своих концов, причем упомянутый металл представляет собой немагнитный медный сплав, чтобы ограничить чувствительность цапфы к магнитным полям, причем немагнитный медный сплав является сплавом, содержащим по меньшей мере 50 мас.% меди;

b) диффундирование атомов до заданной глубины по меньшей мере на наружной поверхности (5) упомянутой цапфы (3), чтобы глубоко упрочнить ось (1) вращения в основных зонах механического напряжения, поддерживая при этом высокую вязкость, так, чтобы глубоко упрочненная наружная поверхность (5) имела твердость более 600 HV.

11. Способ по п. 10, отличающийся тем, что заданная глубина имеет значение между 5% и 40% от общего диаметра (d) цапфы (3).

12. Способ по п. 10, отличающийся тем, что этап диффундирования содержит диффузию атомов по меньшей мере одного химического элемента.

13. Способ по п. 10, отличающийся тем, что этап b) состоит из термохимической диффузионной обработки.

14. Способ по п. 10, отличающийся тем, что этап b) состоит из процесса ионного легирования, за которым может следовать или может не следовать диффузионная обработка.

15. Способ по п. 10, отличающийся тем, что он не содержит какого-либо этапа осаждения упрочняющего слоя непосредственно на наружную поверхность (5) цапфы (3).

16. Способ по п. 10, отличающийся тем, что цапфа (3) подвергается этапу обкатки/полировки после этапа b).

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| ИНСТРУМЕНТ С ЭЛЕКТРОГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 1993 |

|

RU2015873C1 |

| US 3099128 A, 30.07.1963 | |||

| US 3683616 A, 15.08.1972 | |||

| Система для контроля и регистрации наличия рабочих и служащих | 1977 |

|

SU696506A1 |

Авторы

Даты

2021-07-26—Публикация

2017-07-18—Подача