Настоящее изобретение относится к способу изготовления медицинского имплантата, в частности, в виде костного винта, костного гвоздя, костного штифта, пластины, фиксатора шовного материала или тому подобного для крепления мягких тканей, в частности сухожилий, мышц и связок, к кости, или в виде эндопротеза или по меньшей мере его части, изготовленного из магниевого сплава, в котором содержание магния составляет по меньшей мере 80% масс. Изобретение также относится к формованному магниевому изделию, которое получено с помощью вышеупомянутого способа.

В области медицины доступны постоянные металлические имплантаты для шинирования костных перемычек и стабилизации остеотомии, но они должны быть удалены хирургическим путем после успешного выздоровления. Полигликолидные или полилактидные имплантаты также существуют; они являются саморассасывающимися и, таким образом, не требуют удаления, но при определенных обстоятельствах они не в состоянии удовлетворить всем требованиям к механическим характеристикам.

Биосовместимый компонент для клинического использования, который изготовлен из связующего и биосовместимых металлических материалов, таких как нержавеющая сталь, титан, титановые сплавы и сплавы на основе хром-кобальт, а также из керамики и фосфатов кальция, известен из DE 102008008219 A1. Для того чтобы получить биосовместимый компонент, биосовместимый материал смешивают со связующим веществом и придают нужную форму в процессе литья под давлением.

Костный винт, который предназначен, в частности, в качестве анкерного болта для губчатой костной ткани, может быть изготовлен из саморассасывающегося материала, как известно, например, из DE 202005006076 U1. Тем не менее, происхождение саморассасывающегося материала в данном случае не раскрывается.

Наряду с предыдущими имплантатами описанного типа недавно получили распространение саморассасывающиеся металлические имплантаты на основе магниевых сплавов. Такие имплантаты обычно характеризуются высоким содержанием магния в сплаве, обычно больше 80% масс. Будучи имплантированы хирургическим путем, такие имплантаты медленно растворяются за счет собственных механизмов разложения в организме, некоторые из имплантируемых материалов превращаются непосредственно в костный материал.

Такие биоразлагаемые магниевые сплавы и их применение в качестве медицинских имплантатов известны из WO 2007/035791 A2 и WO 2007/125532 A1. Для того чтобы контролировать их прочность и скорость коррозии, в магниевые сплавы добавляют ряд легирующих добавок, таких как неодим, иттрий, цирконий, цинк, кальций и другие редкоземельные элементы. Сплавы, описанные здесь, формуют в требуемую форму с помощью литья или с помощью механических формовочных процессов. Тем не менее, было установлено, что механическая прочность и устойчивость к коррозии таких имплантатов часто не достигает требуемых характеристик. Следовательно, для того чтобы получить достаточную прочность и снизить скорость коррозии до приемлемого уровня, например, необходимо использовать несколько легирующих добавок. Они являются дорогими материалами и по меньшей мере некоторые из них могут с трудом разлагаться в организме человека.

Наконец, из DE 10128100 A1 известен способ изготовления имплантата из магниевого сплава, имеющего общую формулу NgLi4Al4SE2, способами плавки или порошковой металлургии, или механическим сплавлением, или способ изготовления сборных имплантатов способами литья под давлением или спекания. В упомянутой выше формуле SE обозначает редкоземельный металл. Тем не менее, хотя приведенное применение включает описание порошковой металлургии обработки магниевых сплавов, оно не содержит никакой информации о том, как это должно быть сделано в деталях. Однако это чрезвычайно важно, особенно при работе с высокопирофорными сплавами магния.

Задачей настоящего изобретения является создание способа, позволяющего изготовить медицинский имплантат с улучшенной механической прочностью и пониженной скоростью коррозии в электролитических условиях, которые преобладают в организме человека или животных. Также предложен медицинский имплантат, обладающий вышеуказанными свойствами.

Эту задачу решают посредством способа изготовления медицинского имплантата, в частности, в виде костного винта, костного гвоздя, костного штифта, пластины, фиксатора шовного материала или тому подобного для крепления мягких тканей, в частности сухожилий, мышц и связок, к кости, или в виде эндопротеза или по меньшей мере его части, изготовленного из магниевого сплава, в котором содержание магния составляет по меньшей мере 80% масс., в частности по меньшей мере 90% масс., включающего следующие стадии:

a) плавление магниевого сплава с получением расплавленного сплава,

b) атомизация расплавленного сплава в атмосфере защитного газа и охлаждение расплавленного сплава, расплавленного до температуры ниже точки его затвердевания, с получением порошкового сплава,

c) формование порошкового сплава прессованием с получением сплава-сырца,

d) экструдирование сплава-сырца с получением формованного из магниевого сплава изделия, и

e) получение медицинского имплантата из формованного из магниевого сплава изделия.

Неожиданно было обнаружено, что с помощью способа согласно изобретению можно получать формованное из магниевого сплава изделие, имеющее улучшенную механическую прочность по сравнению с формованным изделием из той же композиции сплава, полученного с помощью обычных методов литья. Более удивительно, формованное из магниевого сплава изделие, изготовленное методом, описанным далее, характеризуется пониженной чувствительностью к коррозии. Другими словами, растворение его в электролитических условиях, которые преобладают в организме человека или животного, происходит медленнее, чем формованного из литейного сплава изделия, имеющего тот же состав.

Как следствие улучшения свойств, медицинский имплантат, выполненный из формованного из магниевого сплава изделия согласно изобретению, обладает большей механической прочностью, и она также сохраняется в течение более длительного периода времени, но в то же время имплантат является в очень высокой степени саморассасывающимся, что делает последующее хирургическое удаление ненужным.

В уточнение способа в соответствии с изобретением на стадии b) расплавленный сплав находится при температуре от 750°C до 925°C, в частности от 775°C до 850°C, во время атомизации. Это особенно выгодно, потому что при этих температурах можно получить порошковый сплав, имеющий относительно узкое распределение размера частиц.

Также на стадии b) в способе в соответствии с изобретением атомизация может происходить при давлении от 15 до 25 бар (от 1,5 до 2,5 МПа), в частности от 17 до 23 бар (от 1,5 до 2,5 МПа). Кроме того, атомизация расплавленного сплава при указанных выше условиях давления и температуры характеризуется хорошей воспроизводимостью процессов атомизации, т.е. получают воспроизводимый порошковый сплав, имеющий высокую степень однородности с точки зрения среднего размера частиц и узкого распределения частиц по размерам.

В соответствии с изобретением предусмотрено, что атомизацию на стадии b) осуществляют в атмосфере инертного газа. Это необходимо, так как особенно при описанных температурных условиях магниевые сплавы имеют высокую пирофорность и могут самовозгораться под воздействием кислорода. Защитные газы, которые можно использовать согласно изобретению, следовательно, выбирают из восьмой главной группы периодической системы, то есть из благородных газов, из которых аргон и/или гелий являются предпочтительными из-за их инертности и относительно низкой стоимости.

Порошковые сплавы, полученные после стадии атомизации b), обычно имеют средний размер частиц от 5 до 50 мкм, в частности от 10 до 30 мкм. Особенно предпочтительно, если частицы порошкового сплава в основном круглой формы. Это облегчает прессование, которое происходит на стадии с), с получением сплава-сырца.

В другом варианте реализации способа по настоящему изобретению прессование на стадии с) проводят при давлении по меньшей мере 80 бар (8 МПа), в частности по меньшей мере 100 (10 МПа) или даже 150 бар (15 МПа), в котором операцию прессования предпочтительно осуществляют в условиях холодного изостатического прессования. Для этого порошковый сплав помещают и заключают в легкий металлический контейнер, например, или его подвергают холодному изостатическому прессованию с получением сплава-сырца. В последнем способе порошковый сплав вводят в резиновую пресс-форму и подвергают всестороннему сжатию газом, например инертным газом, находящимся под описанными ранее уровнями давления. Это давление затем поддерживают в течение по меньшей мере 10 минут, предпочтительно по меньшей мере 15 минут, например, в течение которого формируется сплав-сырец.

На стадии d) по способу в соответствии с изобретением предусмотрено превращение сплава-сырца в формованное из магниевого сплава изделие с помощью процесса экструзии. Эта стадия может быть проведена способом, известным как таковой, в котором сплав-сырец предпочтительно нагревают до температуры от 250°C до 450°C, в частности от 300°C до 400°C перед стадией прессования.

Экструзия может быть осуществлена с использованием пуансона с фильерой предпочтительно при температуре от 150°C до 400°C, в частности от 200°C до 375°C. Поскольку магниевый сплав так бурно реагирует с кислородом воздуха, целесообразно также проводить эту стадию процесса в защитных условиях при использовании описанных ранее газов, то есть в атмосфере аргона и/или гелия, например.

Как правило, при экструзии внешняя форма материала для экструзии определяется матрицей. Так, например, может быть получен круглый пруток с диаметром 5, 6 или 7 мм. Экструдированный круглый стержень представляет собой полуфабрикат, из которого затем формуют из магниевого сплава изделие, которое затем могут подвергать дальнейшей обработке для изготовления медицинского имплантата.

В теории, магниевые сплавы, которые могут использовать в способе согласно изобретению, могут содержать любые легирующие добавки. Для изготовления медицинских имплантатов, однако, легирующие добавки и их количества следует использовать только в количествах, которые являются приемлемыми в отношении соображений охраны здоровья. Так, например, предпочтительный магниевый сплав содержит от 2,5 до 5% масс. редкоземельных металлов (неодимовый мишметалл), от 1,5 до 5% масс. иттрия, от 0,1 до 2,5% масс. циркония, от 0,01 до 0,8% масс. цинка, остальное - магний и неизбежные примеси, в зависимости от конкретного случая. Магниевый сплав наиболее предпочтительно содержит от 5 до 9% масс. редкоземельных металлов (неодимовый мишметалл), включая иттрий, от 0,1 до 0,8% масс. циркония, от 0,01 до 0,25% масс. цинка, остальное - магний и неизбежные примеси, в зависимости от конкретного случая. Магниевый сплав с вышеупомянутыми легирующими добавками особенно хорошо подходит для изготовления формованного из магниевого сплава изделия в ходе осуществления способа согласно изобретению. Он характеризуется особенно хорошей механической стабильностью и пониженной скоростью коррозии.

Что касается общего содержания возможных примесей, то они предпочтительно присутствуют в количествах, не превышающих 1% масс. В частности, магниевый сплав в соответствии с изобретением по существу не содержит алюминия, то есть содержание алюминия составляет предпочтительно менее 0,5% масс., в частности менее 0,1% масс.

Более предпочтительно, магниевый сплав может быть получен до стадии а) способа в соответствии с изобретением путем плавления компонентов сплава при температуре в интервале от 700°C до 900°C с последующим тщательным перемешиванием. Магниевый сплав, полученный таким образом, может быть первоначально вылит в изложницы до начала стадии а), в частности, при температуре в интервале от 700°C до 900°C.

Дополнительная задача настоящего изобретения относится к медицинскому имплантату, в частности, в виде костного винта, костного гвоздя, костного штифта, пластины, фиксатора шовного материала или тому подобного для крепления мягких тканей, в частности сухожилий, мышц и связок к кости, или в виде эндопротеза или по меньшей мере его части, который может быть получен способом по изобретению.

Медицинский имплантат в соответствии с изобретением может быть дополнительно снабжен поверхностным покрытием, в частности поверхностным покрытием для контроля скорости коррозии. Покрытие на основе фосфатов кальция, фосфатов магния или (ОН, F, Cl) фосфатов магния или кальция, а также смеси указанных веществ хорошо подходит для этой цели.

Далее настоящее изобретение будет описано более подробно со ссылкой на иллюстративный вариант реализации.

Для изготовления медицинского имплантата создан первый магниевый сплав со следующими добавками:

Редкоземельные элементы, в том числе иттрий: 8,15% масс.

Цирконий: 0,79% масс.

Цинк: 0,192% масс.

Сплав также содержит следующие обнаруживаемые примеси:

Кремний: 0,02% масс.

Медь: 0,01% масс.

Железо: 0,013% масс.

Алюминий: 0,036% масс.

Остальная часть - магний.

Для приготовления магниевого сплава, описанного выше, магний и легирующие элементы в вышеупомянутых количествах расплавляют в печи с радиационным нагревом (Naber, Hereus, 20 кВт) при 900°C в атмосфере аргона и тщательно гомогенизируют при этой температуре в течение примерно 15 минут. После перемешивания сплав разливают в формы при температуре 850°C и охлаждают до комнатной температуры.

Для изготовления формованного из полученного таким образом магниевого сплава изделия сплав магния сначала переплавляют и затем подвергают газовой атомизации при температуре атомизации 875°C в аргоновой защитной атмосфере (PSI2, Phoenix Industries). С этой целью расплавленный сплав мелко атомизируют в газовом потоке высокой скорости, состоящем из упомянутого защитного газа при давлении 21 бар (2,1 МПа), и в то же время охлаждают до температуры ниже его температуры плавления. Мелкозернистый глобулярный порошковый сплав по данным анализа сканирующей электронной микроскопии имеет средний размер частиц около 50 мкм. Определение распределения частиц по размерам показало, что 70% частиц имели диаметр в диапазоне от 30 мкм до 20 мкм по отношению к среднему описанному выше диаметру частиц.

На следующей стадии процесса сплав-сырец был изготовлен из порошкового сплава путем холодного изостатического прессования. Для этого порошковый сплав переносят в резиновую пресс-форму и подвергают воздействию равностороннего давления вышеупомянутым защитным газом при давлении около 150 бар (15 МПа). Это давление поддерживают в течение примерно 15 мин и затем удаляют готовый сплав-сырец. Сплав-сырец имеет следующие размеры: диаметр 75 мм, высота 300 мм. Для этой стадии процесса был использован пресс производства компании Fielding.

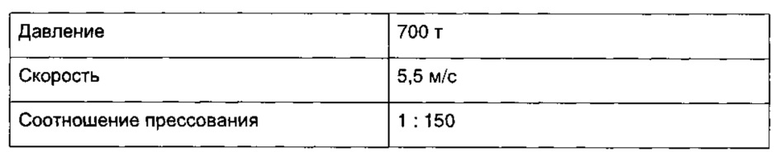

Для экструзии сплав-сырец нагревают примерно до 300°C в электрически нагреваемой печи сопротивления и прессуют в экструдере производства компании Fielding & Piatt с помощью пуансона с фильерой с круговым отверстием 6 мм, который был предварительно нагрет до 200°C. Таким образом, формованное из магниевого сплава изделие получают в виде круглого стержня диаметром 6 мм. Экструзию проводят со следующими параметрами:

Из формованного из магниевого сплава изделия, полученного таким образом, затем изготовляют медицинский имплантат, такой как костный имплантат, с помощью известных способов, например механической обработкой.

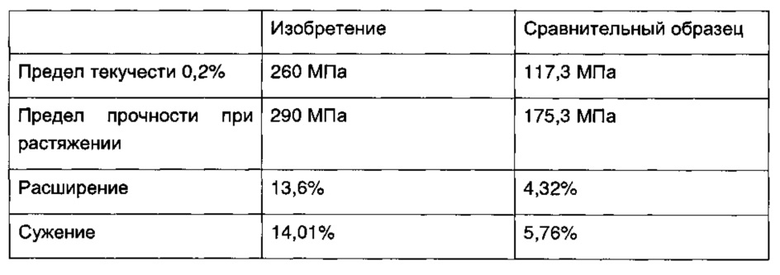

Для того чтобы сравнить механические свойства и коррозионное поведение, было также изготовлено формованное из магниевого сплава изделие идентичного состава, причем круглый стержень с диаметром 6 мм был получен в процессе литья. Затем сравнили механические свойства и коррозионную стойкость двух (химически идентичных) материалов.

Механические свойства:

Испытания на растяжение были проведены в соответствии с DIN EN 10002, форма образца с учетом DIN 50125, форма В, 4×20.

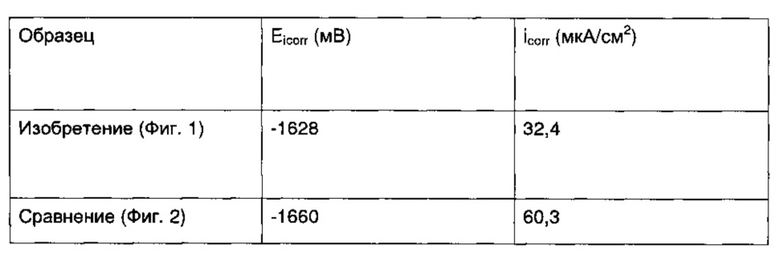

Коррозионные свойства:

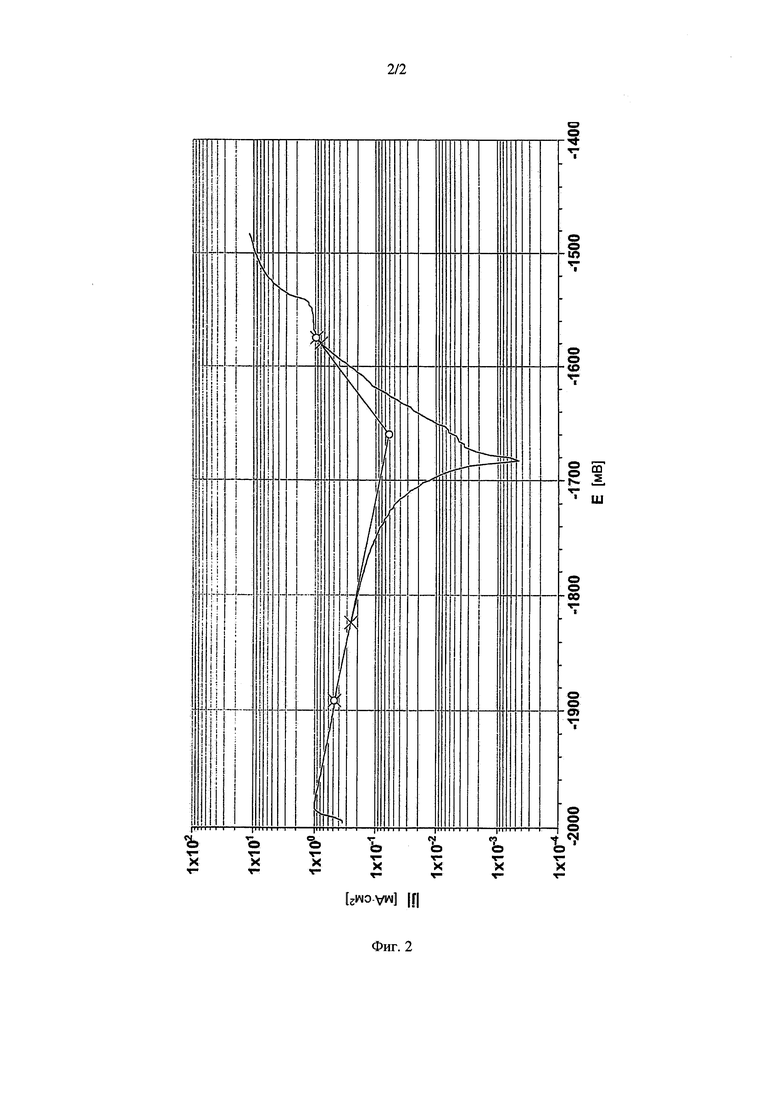

Для измерения коррозионных свойств были записаны циклические вольтамперограммы (кривые ток-потенциал) для формованного из магниевого сплава изделия согласно настоящему изобретению и для литого изделия идентичного состава при следующих условиях:

Раствор Рингера состоит из дистиллированной воды и следующих солей в количествах, указанных на литр раствора:

8,6 г NaCl

0,30 г KCl

0,33 г CaCl2

Благодаря своему составу электролит имитирует коррозионную среду в организме человека. По этой причине температура электролита была также повышена до средней температуры человеческого тела, и ее не измеряли при комнатной температуре.

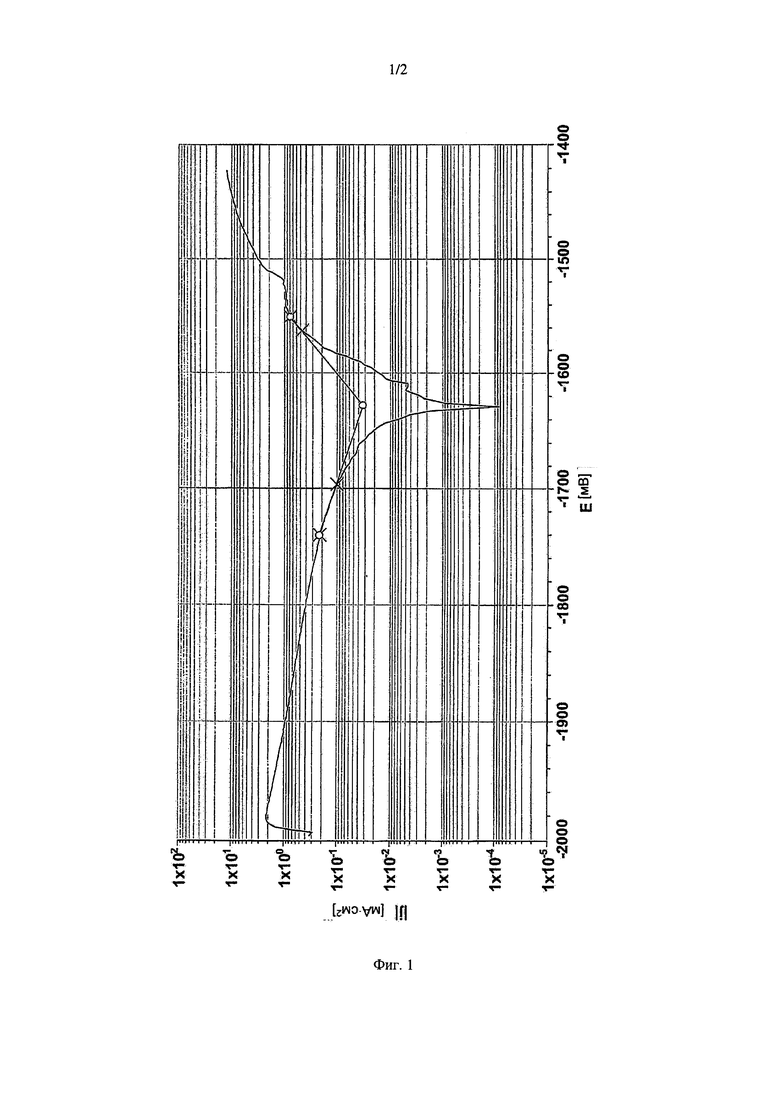

Результаты показаны в виде графика dE/d log(i) на фиг. 1 (формованное из магниевого сплава изделие по изобретению) и фиг. 2 (сравнительный образец литого из магниевого сплава формованного изделия). Из этих графиков могут быть определены следующие значения потенциала коррозии и плотности тока коррозии, исходя из пересечения построенных касательных к катодной и анодной ветвям:

Плотность тока коррозии icorr формованного из магниевого сплава изделия по изобретению в два раза меньше. Таким образом, подтверждено, что скорость коррозии была значительно снижена по сравнению со скоростью коррозии литого из магниевого сплава изделия с тем же химическим составом. Формованное из магниевого сплава изделие согласно изобретению, следовательно, растворяется в организме медленнее и сохраняет свою поддерживающую функцию в течение более длительного времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| Магниевый сплав и способ получения заготовок для изготовления биорезорбируемых систем фиксации и остеосинтеза твердых тканей в медицине | 2022 |

|

RU2793655C1 |

| Способ получения биодеградируемого сплава на основе железа с эффектом памяти формы для изготовления костных имплантатов | 2021 |

|

RU2778932C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОДЕГРАДИРУЕМЫХ ХИРУРГИЧЕСКИХ ИМПЛАНТАТОВ ИЗ ПОРОШКА МАГНИЯ | 2021 |

|

RU2780427C1 |

| Способ получения композиционного материала для биорезорбируемого магниевого имплантата | 2019 |

|

RU2710597C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОРЕЗОРБИРУЕМОГО ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ МАГНИЯ С ПОЛИМЕРНЫМ ПОКРЫТИЕМ | 2020 |

|

RU2759548C1 |

| МАГНИЕВЫЕ СПЛАВЫ | 2008 |

|

RU2456362C2 |

| ПОДВЕРЖЕННОЕ КОРРОЗИИ СКВАЖИННОЕ ИЗДЕЛИЕ | 2015 |

|

RU2695691C2 |

| МАГНИЕВЫЙ СПЛАВ, СПОСОБ ЕГО ПРОИЗВОДСТВА И ИСПОЛЬЗОВАНИЯ | 2013 |

|

RU2647951C2 |

| Способ получения биорезорбируемого материала на основе магния и гидроксиапатита с защитным многокомпонентным покрытием | 2021 |

|

RU2763138C1 |

| Способ получения биорезорбируемого магниевого сплава и его применение | 2020 |

|

RU2758798C1 |

Группа изобретений относится к медицине, конкретно к способу изготовления медицинского имплантата из магниевого сплава, в котором содержание магния составляет по меньшей мере 80% масс., в частности по меньшей мере 90% масс., включающему следующие стадии: a) плавление магниевого сплава с получением расплавленного сплава; b) атомизация расплавленного сплава в атмосфере защитного газа и охлаждение расплавленного сплава, расплавленного до температуры ниже точки его затвердевания, с получением порошкового сплава; c) формование порошкового сплава прессованием с получением сплава-сырца; d) экструдирование сплава-сырца с получением формованного из магниевого сплава изделия; и e) получение медицинского имплантата из формованного из магниевого сплава изделия. Описан медицинский имплантат с улучшенной механической прочностью и пониженной скоростью коррозии в электролитических условиях. 2 н. и 13 з.п. ф-лы, 2 ил.

1. Способ изготовления медицинского имплантата из магниевого сплава, в котором содержание редкоземельного металла составляет от 2,5 до 5% масс., содержание иттрия составляет от 1,5 до 5% масс., содержание циркония составляет от 0,1 до 2,5% масс., содержание цинка составляет от 0,01 до 0,8% масс., а также присутствуют неизбежные примеси, причем общее содержание возможных примесей составляет менее 1% масс., а содержание алюминия меньше чем 0,5% масс., а остальное до 100% масс. составляет магний,

включающий следующие стадии:

a) плавление компонентов сплава при температуре от 700 до 900°С с последующим тщательным их смешением с получением магниевого сплава, выливание магниевого сплава в формы при температуре от 700 до 900°С,

b) плавление указанного магниевого сплава с получением расплавленного сплава,

c) атомизация указанного расплавленного сплава при температуре от 775 до 850°С и давлении от 17 до 23 бар (от 1,7 до 2,3 МПа) в атмосфере защитного газа и в то же время охлаждение атомизированного расплавленного сплава до температуры ниже точки его затвердевания с получением порошкового сплава,

d) формование указанного порошкового сплава в условиях холодного изостатического прессования с получением сплава-сырца при давлении по меньшей мере 100 бар (10 МПа),

e) экструдирование указанного сплава-сырца с получением формованной из магниевого сплава заготовки, причем сплав-сырец перед экструзией нагревают до температуры от 300°С до 400°С, и

f) получение медицинского имплантата из указанной формованной из магниевого сплава заготовки.

2. Способ по п. 1, отличающийся тем, что указанный медицинский имплантат выполнен в виде костного винта, костного гвоздя, костного штифта, пластины, фиксатора шовного материала или тому подобного для крепления мягких тканей, в частности сухожилий, мышц и связок, к кости, или в виде эндопротеза или по меньшей мере его части.

3. Способ по п. 1, отличающийся тем, что на стадии с) защитная газовая атмосфера представляет собой атмосферу инертного газа, в частности атмосферу аргона и/или гелия.

4. Способ по п. 1, отличающийся тем, что порошковый сплав имеет средний размер частиц от 5 до 50 мкм, предпочтительно от 10 до 30 мкм, и в частности они имеют шаровидную форму.

5. Способ по п. 3, отличающийся тем, что порошковый сплав имеет средний размер частиц от 5 до 50 мкм, предпочтительно от 10 до 30 мкм, и в частности они имеют шаровидную форму.

6. Способ по любому из пп. 1-5, отличающийся тем, что прессование на стадии d) проводят при давлении по меньшей мере 80 бар (8 МПа) в условиях холодного изостатического прессования.

7. Способ по п. 6, отличающийся тем, что давление на стадии d) создают с помощью газовой атмосферы, в частности с помощью инертной газовой атмосферы.

8. Способ по любому из пп. 1-5 или 7, отличающийся тем, что на стадии е) экструзию осуществляют с использованием пуансона с фильерой при температуре от 150°С до 400°С, в частности от 200°С до 375°С.

9. Способ по п. 6, отличающийся тем, что на стадии е) экструзию осуществляют с использованием пуансона с фильерой при температуре от 150°С до 400°С, в частности от 200°С до 375°С.

10. Способ по любому из пп. 1-5, 7 или 9, отличающийся тем, что магниевый сплав содержит от 5 до 9% масс. редкоземельных металлов, включая иттрий, от 0,1 до 0,8% масс. циркония, от 0,01 до 0,25% масс. цинка, остальное - магний и, возможно, неизбежные примеси.

11. Способ по п. 6, отличающийся тем, что магниевый сплав содержит от 5 до 9% масс. редкоземельных металлов, включая иттрий, от 0,1 до 0,8% масс. циркония, от 0,01 до 0,25% масс. цинка, остальное - магний и, возможно, неизбежные примеси.

12. Способ по п. 8, отличающийся тем, что магниевый сплав содержит от 5 до 9% масс. редкоземельных металлов, включая иттрий, от 0,1 до 0,8% масс. циркония, от 0,01 до 0,25% масс. цинка, остальное - магний и, возможно, неизбежные примеси.

13. Медицинский имплантат, полученный по способу согласно любому из пп. 1-12.

14. Медицинский имплантат по п. 13, отличающийся тем, что указанный имплантат выполнен в виде костного винта, костного гвоздя, костного штифта, пластины, фиксатора шовного материала или тому подобного для крепления мягких тканей, в частности сухожилий, мышц и связок, к кости, или в виде эндопротеза или по меньшей мере его части.

15. Медицинский имплантат по п. 13 или 14, отличающийся тем, что имплантат снабжен поверхностным покрытием, в частности поверхностным покрытием для контроля скорости коррозии.

| DE 10128100 A1, 19.12.2002 | |||

| Способ лечения панкреатита | 1984 |

|

SU1395297A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2017-01-16—Публикация

2012-08-28—Подача