Изобретение относится к способам получения материала с композиционным антикоррозионным покрытием для биосовместимых магниевых имплантатов с определенным сроком нахождения в организме, служащих для замены и/или регенерации поврежденных костных тканей, и может найти применение в имплантационной хирургии.

Существующие в настоящее время постоянные металлические имплантаты из известных сплавов имеют определенные недостатки, которые накладывают ограничения на их применение. Механические свойства используемых для их изготовления сплавов и натуральных костей существенно различаются (в частности, модуль упругости металлических сплавов гораздо выше), и это приводит к тому, что при внедрении такого имплантата в организм наблюдается явление остеопении, когда в результате снижения напряжения, прилагаемого к кости, начинается процесс ее резорбции (снижения плотности). Кроме того, вследствие протекающих непосредственно в организме коррозионных процессов из сплавов выделяются ионы содержащихся в них токсичных металлов (таких как шестивалентный хром, никель, кобальт), что может привести к нежелательным иммунным откликам и даже отторжению имплантата организмом.

Магний и его сплавы относятся к перспективным биорезорбируемым материалам для изготовления таких имплантатов, которые, будучи имплантированы хирургическим путем, медленно растворяются в организме за счет собственных механизмов разложения, при этом некоторые из имплантируемых материалов полностью замещаются костным материалом. Благодаря механическим свойствам, близким к свойствам человеческой кости (модуль Юнга ≈ 40 ГПа, плотность 1,74-1,84 г/см3), магний способствует улучшению биосовместимости имплантата с костной тканью. Имплантаты из магния и некоторых его сплавов характеризуются полным отсутствием токсического влияния на организм, и, кроме того, магний является естественным элементом метаболизма человека. Однако у магниевых имплантатов низкая коррозийная устойчивость в хлоридсодержащей среде организма. Необходимо антикоррозионное покрытие, которое должно обеспечивать сдерживание процесса коррозии магниевого сплава на срок, достаточный для восстановления повреждения костной ткани человека, так как иначе имплантат просто растворится раньше, не выполнив своей задачи.

Известен способ изготовления медицинского имплантата из магниевого сплава, содержащего добавки редкоземельных металлов (RU 2608152, опубл. 2017.01.16) и изготовленный по этому способу имплантат, обладающий улучшенной механической прочностью и пониженной чувствительностью к коррозии. Имплантат, изготовленный по известному способу, сохраняется в организме в течение длительного периода времени, но при этом является в очень высокой степени растворимым, что делает последующее хирургическое удаление ненужным. Согласно известному способу, имплантат может быть дополнительно снабжен поверхностным покрытием, в частности, покрытием на основе фосфатов кальция, фосфатов магния для контроля скорости коррозии. Основными стадиями известного способа являются:

a) плавление магниевого сплава с получением расплава;

b) атомизация расплава при температуре от 775 до 850°С и давлении 1,5-2,5 МПа либо при давлении 10-15 МПа в условиях холодного изостатического прессования в атмосфере защитного газа и охлаждение до температуры ниже точки его затвердевания, с получением порошкового сплава;

c) формование порошкового сплава прессованием с получением полуфабриката;

d) экструдирование упомянутого полуфабрикатов с получением формованного из магниевого сплава изделия, и

e) получение медицинского имплантата на основе формованного из магниевого сплава изделия.

Из представленного описания видно, что известный способ является многостадийным, длительным по времени, требует точного соблюдения заданных интервалов температуры и давления и обязательного введения добавок дорогостоящих редкоземельных металлов, которые являются неполезными для организма человека. Кроме того, фосфатное покрытие не является достаточно прочным и не обеспечивает в полной мере антикоррозионную защиту полученного имплантата.

Известен способ получения антикоррозионных кальцийсодержащих покрытий на сплавах магния (RU 2445409, опубл. 2012.09.20), который осуществляют путем плазменно-электролитического оксидирования в анодном гальваностатическом режиме при эффективной плотности анодного тока 0,4-0,5 А/см2 в течение 250-300 с в водном электролите, содержащем, г/л: глицерофосфат кальция 25-35 и фторид натрия 4-6, а также гидроксид натрия NaOH до рН 10,9-11,3. Содержащее гидроксиапатит покрытие, формируемое на поверхности имплантатов из сплавов магния, обнаруживает достаточно высокие антикоррозионные свойства при эксплуатации в коррозионно-активной среде, а также способствует улучшению биосовместимости и биологической активности имплантата. Однако механические свойства имплантатов из указанных в описании сплавов не обнаруживают необходимого соответствия механическим свойствам материала кости, срок службы гидроксиапатитного покрытия оказывается недостаточным из-за несовершенной адгезии, вдобавок, для получения имплантатов с достаточно высокой способностью к биорезорбции необходимо введение в сплав магния дополнительных РЗЭ.

Известен резорбируемый костный имплантат с контролируемой скоростью резорбции, содержащий матрицу из магниевого сплава, в которой диспергированы антибактериальные наночастицы меди и наноармирующие фазы Mg2Si и MgO (CN 108480626, опубл. 2018.09.04). Способ формирования известного имплантата включает следующие этапы: 1) построение его трехмерной модели в соответствии с параметрами необходимой костной замены у пациента; 2) измельчение с помощью шаровой мельницы и равномерное перемешивание взвешенных порошков магниевого сплава, нанодисперсного оксида меди и нанодисперсного диоксида кремния под защитой смеси высокочистого аргона и высокочистого диоксида углерода; 3) формирование в указанной защитной атмосфере композитного костного имплантата на основе магния с диспергированными наночастицами меди и наночастицами Mg2Si и MgO посредством лазерного селективного плавления с последующим вакуумным отжигом для снятия напряжений в сформированном имплантате. Известный имплантат обладает высокими антибактериальными свойствами, однако несдерживаемый процесс коррозии магниевого сплава может привести к сокращению срока службы имплантата, который окажется недостаточным для восстановления повреждения костной ткани человека, имплантат просто растворится раньше и не выполнит своего назначения.

В качестве наиболее близкого к заявляемому техническому решению выбран способ получения имплантата из композиционного материала на основе магниевого сплава методом послойной порошковой лазерной наплавки (CN 106902391, опубл. 2017.06.30). Известный способ включает следующие этапы: получение 3D-модели поврежденной кости на основе компьютерной томографии, изготовление основы имплантата из порошка магниевого сплава AZ91D (8,8% Al; 0,67% Zn; 0,22% Mn; остальное Mg) в защитной газовой среде с применением 3D-принтера, управляемого с помощью программных средств, в соответствии с полученными данными, методом послойного нанесения упомянутого порошка с поочередным проплавлением каждого слоя с помощью лазерного луча, формирование методом микродугового оксидирования (плазменно-электролитического, ПЭО, в принятой на сегодняшний день терминологии) оксидного покрытия на поверхности полученной лазерной наплавкой основы из магниевого сплава, последующее нанесение на поверхность сформированного ПЭО-покрытия слоя гидроксиапатита или гидроксифторапатита методом электрохимического осаждения и, наконец, формирование поверх слоя гидроксиапатита или гидроксифторапатита слоя полимолочной кислоты толщиной 5-10 мкм.

Технологически ограниченная толщина наносимого слоя металлического порошка, превышение которой чревато некачественной проплавкой, требует формирования многослойного материала. Увеличение многослойности влечет за собой дополнительные затраты времени и увеличенный расход электроэнергии. Формирование гидроксиапатитного покрытия (ГАП) в две стадии также вносит значительный вклад в увеличение затрат времени и электроэнергии. Обе стадии являются энергоемкими, при этом ПЭО и электрохимическое осаждение осуществляются из разных электролитов, что требует промежуточной очистки поверхности обрабатываемого материала. Согласно известному способу, упомянутую промежуточную очистку проводят в деионизированной воде с помощью ультразвука с последующей сушкой, что требует затрат времени и увеличивает общие затраты. Кроме того, содержащиеся в используемом сплаве легирующие добавки в процессе растворения имплантата будут поступать в организм, где могут вызвать отрицательную реакцию.

Задачей изобретения является создание эффективного и сравнительно простого в осуществлении способа изготовления композитного материала для биорезорбируемых биосовместимых магниевых имплантатов с антикоррозионным защитным покрытием.

Технический результат способа заключается в его упрощении за счет уменьшения числа стадий, в снижении расхода электроэнергии и трудозатрат на его осуществление, уменьшении расхода реагентов при одновременном повышении биосовместимости получаемого материала за счет отсутствия легирующих добавок в спекаемом материале.

Указанный результат достигают способом изготовления композиционного материала для биорезорбируемого магниевого имплантата методом послойной лазерной наплавки металлического порошка в защитной газовой среде с применением 3D-принтера, управляемого с помощью программных средств, с последующим плазменно-электролитическим оксидированием (ПЭО) полученного материала и формированием защитного покрытия, содержащего слой гидроксиапатита Ca10(PO4)6(ОН)2 и слой полимера, нанесенный на его поверхность путем погружения с последующей сушкой и термообработкой, в котором, в отличие от известного, расплав металлического магния получают непосредственно перед его нанесением при воздействии лазерного луча на порошок и наносят на подложку либо предшествующий слой в несколько проходов лазерного луча с формированием наплавленных дорожек металлического магния, образующих сплошной слой, покрытие из гидроксиапатита наносят в одну стадию в процессе ПЭО, осуществляемого в комбинированном биполярном режиме: потенциостатическом при напряжении 370-390 В в ходе анодной поляризации и гальванодинамическом при силе тока, изменяющейся от 11 до 7 А со скоростью развертки минус 0,04 А/с в ходе катодной поляризации, в электролите, содержащем, г/л: глицерофосфат кальция C3H7CaO6P 20-30, фторид натрия NaF 4-7; силикат натрия Na2SiO3 7-10, при этом полимерное покрытие наносят из суспензии ультрадисперсного политетрафторэтилена (УПТФЭ) в изопропиловом спирте.

гидроксиапатита наносят в одну стадию в процессе ПЭО, осуществляемого в биполярном режиме: потенциостатическом при напряжении 370-390 В в ходе анодной поляризации и гальванодинамическом при силе тока, изменяющейся от 11 до 7 А со скоростью развертки минус 0,04 А/с в ходе катодной поляризации, в электролите, содержащем, г/л: глицерофосфат кальция C3H7CaO6P 20-30, фторид натрия NaF 4-7; силикат натрия Na2SiO3 7-10, при этом полимерное покрытие наносят из суспензии ультрадисперсного политетрафторэтилена (УПТФЭ) в изопропиловом спирте.

В преимущественном варианте осуществления способа имплантат с нанесенным слоем УПТФЭ сушат при 25°С в течение 20-25 мин, термообработку проводят при 310-320°С в течение 10-15 мин.

Также в преимущественном варианте осуществления способа операции нанесения УПТФЭ, сушки и термообработки нанесенного покрытия выполняют четырехкратно.

Способ осуществляют следующим образом.

В качестве исходного материала используют порошок металлического магния в виде частиц неправильной формы размером 8-160 мкм, преимущественно 56-80 мкм.

В общих чертах, согласно предлагаемому способу, действуют так. «Дорожки» из отмеренных порций расплавленного с помощью лазерного луча металлического порошка последовательно наносят на подложку или на предшествующий слой: за один проход лазерного луча проплавляют одну порцию порошка и наносят одну «дорожку», причем таким образом, что частично перекрывающиеся «дорожки» сплавленного магния образуют сплошные слои.

Реализуют предлагаемый способ с помощью установки 3D-печати, содержащей волоконный лазер ЛС-1-К в комплекте с оптической головкой IPGPFLW-D50V; в ее состав также входит промышленный робот KUKAKR-30 НА в комплекте с наклонно-поворотным позиционером KUKADКР-400, снабженные необходимым программным обеспечением для управления процессом. Кроме того, установка содержит систему подачи технологических газов в зону наплавки, которую размещают в выполненной из нержавеющей стали защитной герметичной камере, предназначенной для работы с огнеопасными материалами и обеспечивающей поддержание контролируемой газовой среды из смеси аргона и гелия при постоянной подаче высокочистого аргона (99,993%).

Перед началом изготовления материала задают управляющую программу, соответствующую конкретному процессу лазерного сплавления порошка и формирования конкретных образцов.

Для формирования основы имплантата взвесь порошка металлического магния в гелии подается в лазерный луч диаметром 2,0-2,5 мм. Формирование проводится на подложке, обеспечивающей получение основы имплантата с необходимой геометрией. Давление защитных газов аргона и гелия - 0,4-0,6 МПа, расход: аргона - 5-6 л/мин, гелия - 2,0-2,5 л/мин).

В зависимости от рабочих характеристик источника лазерного излучения (его мощности, диаметра лазерного луча) устанавливают параметры формирования основы материала: скорость движения лазерного луча и шаг его перемещения, число проходов лазерного луча для образца конкретного размера.

После осуществления 5-10 проходов лазерного луча мощность излучения уменьшают на 20-50 В,

Поверхность сплавленного из магниевого порошка материала перед нанесением покрытий последовательно обрабатывают наждачной бумагой различной зернистости (320-400, 600, 800, 1000, 1500) с использованием этилового спирта в качестве смазки.

Плазменно-электролитическое оксидирование проводят в биполярном режиме: потенциостатическом при напряжении 370-390 В в ходе анодной поляризации и гальванодинамическом при силе тока, изменяющейся от 11 до 7 А со скоростью развертки минус 0,04 А/с в ходе катодной поляризации, в электролите, содержащем, г/л: глицерофосфат кальция C3H7CaO6P 20-30, фторид натрия NaF 4-7 и силикат натрия Na2SiO3 7-10, с получением гидроксиапатитного покрытия.

Для увеличения срока службы полученного гидроксиапатитного покрытия, сверху на него наносят слой полимера, формируя прочное композиционное покрытие.

Полимерное покрытие наносят из суспензии ультрадисперсного политетрафторполиэтилена (УПТФЭ) в изопропиловом спирте методом погружения. Для получения максимально однородного слоя погружение имплантата в суспензию и его извлечение осуществляют по возможности плавно с кратковременной выдержкой в суспензии. Погружение проводят четырехкратно, при этом каждый раз нанесенный слой полимера высушивают на воздухе при 25°С в течение не менее 20 мин, затем подвергают термообработке при 310-320°С в течение 10-12 мин.

Примеры конкретного осуществления способа

Образец материала размером 30×15×6 мм получали из порошка магния марки МПФ-4 (ГОСТ 60001-79) на подложке из сплава магния МА20 лазерной порошковой наплавкой в 25 проходов лазерного луча при мощности источника лазерного излучения 250 В в течение первых пяти проходов и при 230 В в течение остальных. При диаметре лазерного луча 2,5 мм и шаге 0,5 мм скорость его перемещения составляла 5 мм/с.

Давление защитных газов аргона и гелия - 0,4 МПа, расход аргона - 5-6 л/мин, гелия - 2,0-2,5 л/мин.

Поверхность полученного сплавленного материала подвергали плазменно-электролитическому оксидированию с использованием тиристорного источника тока в описанном выше режиме с подачей на обрабатываемый образец поляризующих импульсов длительностью 3,3 мс.

Для формирования композиционного покрытия на ПЭО-слой наносили слой полимера путем четырехкратного кратковременного (не более 15 с) погружения в 15% дисперсию УПТФЭ торговой марки «Форум» в изопропиловом спирте с последующей сушкой и термообработкой.

Механические свойства полученных образцов устанавливали следующим образом. Микротвердость, модуль упругости определяли с помощью динамического микротвердомера DUH-W201 (Shimadzu, Japan).

Удельную плотность находили по объему вытесненной жидкости (этилового спирта).

Пористость рассчитывали, как долю поверхности, занятую порами, по отношению к ее видимой площади, анализируя СЭМ-изображения образцов с помощью программного обеспечения Image J 1.48v (NIH, USA).

Электрохимические свойства образцов исследовали с использованием измерительного комплекса VersaSTATMC (PAR, USA).

Для проведения исследований методом электрохимической импедансной спектроскопии использовали синусоидальный возмущающий сигнал среднеквадратичной амплитудой 10 мВ. Импедансные спектры были записаны при значении стационарного потенциала в диапазоне частот 100 кГц-0,01 Гц с логарифмической разверткой (7 точек измерений на декаду частотного интервала) Управление экспериментом и анализ экспериментальных данных осуществляли с использованием программного обеспечения VersaSTUDIO (PAR), ZView и CorrView (SA, USA).

Пример 1

Сформированный поэтапной (построчно-послойной) лазерной наплавкой из порошка магния МПФ-4 образец размером 30×15×6 мм после обработки наждачной бумагой подвергали ПЭО в электролите, содержащем, г/л: глицерофосфат кальция C3H7CaO6P 20, фторид натрия NaF 5 и силикат натрия Na2SiO3 10, в комбинированном биполярном режиме: в потенциостатическом режиме в анодной фазе при напряжении 370 В и в гальванодинамическом в катодной (сила тока изменялась от 11 до 7 А со скоростью минус 0,04 А/с).

Суспензию УПТФЭ наносили, как указано в описании, четырехкратно, с термообработкой при 310°С в течение 20 мин.

Пример 2

На образец, сформированный из порошка магния МПФ-4 в условиях примера 1, аналогичным образом наносили ПЭО-покрытие в комбинированном биполярном режиме (в потенциостатическом режиме в анодной фазе при напряжении 390 В и в гальванодинамическом в катодной при силе тока, изменяющейся от 11 до 7 А).

Электролит оксидирования, г/л: глицерофосфат кальция C3H7CaO6P 30, фторид натрия NaF 7 и силикат натрия Na2SiO3 7.

Нанесенную суспензию УПТФЭ после каждого погружения сушили на воздухе и подвергали термообработке при 320°С в течение 25 мин.

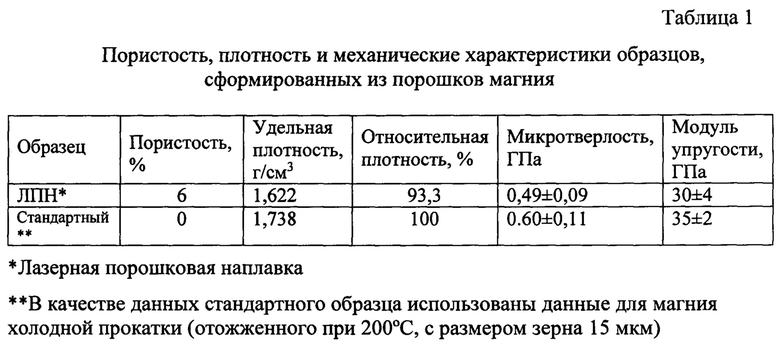

На фиг. 1 показано изображение поверхности полученного образца без покрытий, на котором видны четкие границы между дорожками от прохода лазерного луча и нерасплавленные сферические частицы.

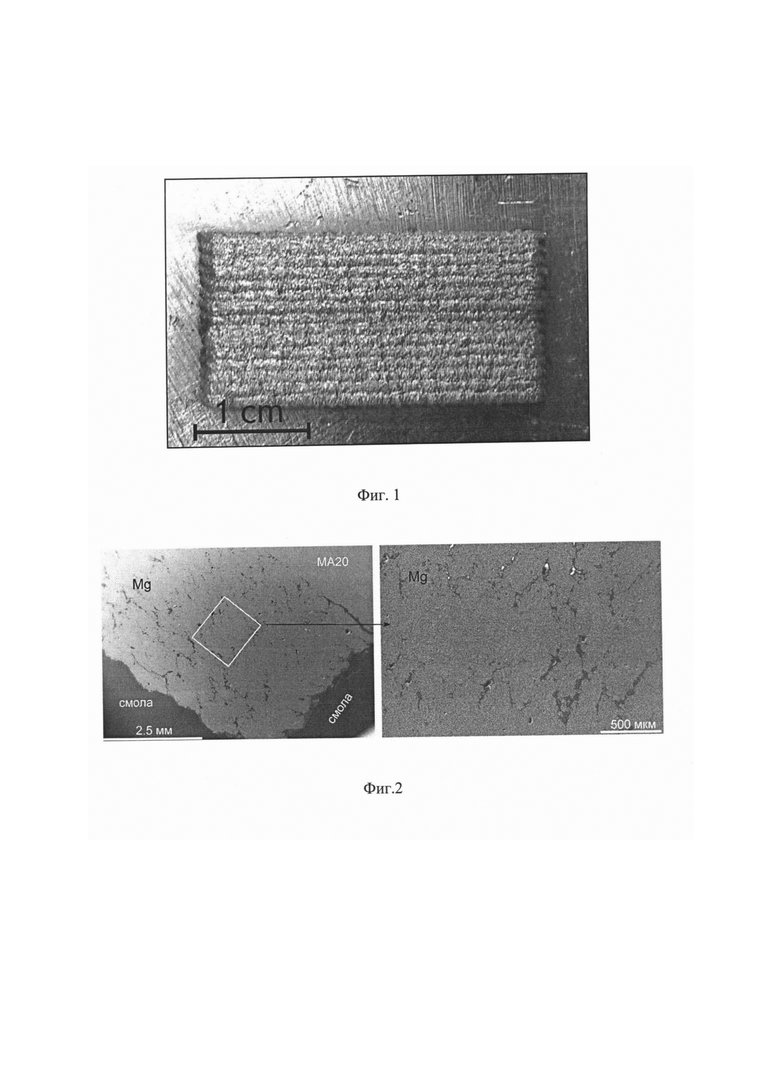

На фиг. 2 представлено СЭМ-изображение поперечного сечения образца, анализ которого показывает, что высота наплава после прохода лазерного луча равна (0,37±0,08) мм, а ширина - (1,12±0,09) мм. При ширине луча около 2,5 мм часть каждого слоя уже наплавленного порошка подвергается переплавке, что не только способствует повышению сцепления между соседними дорожками и слоями, но также играет важную роль в формировании микроструктуры образца.

Вследствие быстрого затвердевания микроструктура образца материала, полученного по описанной технологии, является мелкозернистой, что обусловливает его высокую относительную плотность и микротвердость (Таблица 1).

В таблице 2 приведены рассчитанные значения электрохимических параметров полученных предлагаемым способом образцов из магния на разных стадиях обработки их поверхности.

Композиционный гетерогенный слой снижает регистрируемый в условиях потенциодинамической поляризации коррозионный ток более чем на 7 порядков величины в сравнении с незащищенным металлом и более чем на 5 порядков в сравнении с образцом с нанесенным ПЭО-покрытием.

Измерения, проведенные с использованием электрохимической импедансной спектроскопии, полностью подтверждают данные, полученные постоянно-токовыми методами исследования

Композиционные слои, полученные с использованием УПТФЭ на базе ПЭО-покрытий, более чем на 6 порядков увеличивают показатели коррозионной стойкости материала, что позволит реализовать в хирургической практике магниевые имплантаты с контролируемой резорбцией.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения на сплавах магния гибридных защитных покрытий с антибактериальными свойствами | 2022 |

|

RU2785579C1 |

| Способ получения коррозионностойких гибридных покрытий на магнии и его сплавах | 2023 |

|

RU2809685C1 |

| Способ получения защитного коррозионно-износостойкого биосовместимого гибридного покрытия на сплаве магния | 2023 |

|

RU2815770C1 |

| Антибактериальные кальций-фосфатные покрытия на сплавах с импрегнацией ванкомицина и дофамина | 2024 |

|

RU2832312C1 |

| Способ получения на сплавах магния композиционных многофункциональных покрытий | 2022 |

|

RU2782770C1 |

| Способ получения на сплавах магния проводящих супергидрофобных покрытий | 2022 |

|

RU2782788C1 |

| Способ получения защитных супергидрофобных покрытий на сплавах алюминия | 2021 |

|

RU2771886C1 |

| Способ получения защитных композиционных покрытий на сплаве магния | 2016 |

|

RU2614917C1 |

| Способ получения антикоррозионного покрытия на основе пористого ПЭО-слоя, импрегнированного ингибитором коррозии группы азолов | 2023 |

|

RU2813900C1 |

| Способ получения биорезорбируемого материала на основе магния и гидроксиапатита с защитным многокомпонентным покрытием | 2021 |

|

RU2763138C1 |

Изобретение относится к способу получения материала с композиционным антикоррозионным покрытием для биосовместимых имплантатов с ограниченным сроком нахождения в организме, служащих для замены и/или регенерации поврежденных костных тканей, и может найти применение в имплантационной хирургии. Способ осуществляют методом порошковой лазерной наплавки в защитной газовой среде с применением установки 3D-печати, управляемой с помощью программных средств. Порошок магния превращают в расплав с помощью лазерного луча непосредственно перед нанесением на подложку либо предшествующий слой, при этом наплавку осуществляют послойно, причем каждый слой наносят в несколько проходов лазерного луча с формированием сплошного слоя металлического магния из последовательно наплавленных дорожек. Затем проводят плазменно-электролитическое оксидирование сплавленного материала в биполярном режиме: потенциостатическом при напряжении 370-390 В в ходе анодной поляризации поверхности материала и гальванодинамическом при силе тока, изменяющейся от 11 до 7 А со скоростью развертки минус 0,04 А/с, в ходе катодной поляризации, в электролите, содержащем, г/л: глицерофосфат кальция C3H7CaO6P 20-30, фторид натрия NaF 4-7 и силикат натрия Na2SiO3 7-10, с получением слоя гидроксиапатита Са10(РO4)6(ОН)2. После этого на поверхность полученного слоя наносят ультрадисперсный политетрафторэтилен путем 4-кратного погружения в его 15% суспензию в изопропиловом спирте. После каждого погружения проводят сушку на воздухе и термообработку наносимых слоев УПТФЭ при 310-320°С в течение 10-15 мин. Технический результат - упрощение способа за счет уменьшения числа стадий, снижение трудозатрат и расхода электроэнергии на его осуществление, уменьшение расхода реагентов при одновременном улучшении биосовместимости полученного композитного материала. 2 з.п. ф-лы, 2 табл., 2 ил., 2 пр.

1. Способ изготовления композитного материала для биорезорбируемого магниевого имплантата методом порошковой лазерной наплавки в защитной газовой среде с применением управляемой с помощью программных средств установки 3D-печати, с последующим плазменно-электролитическим оксидированием (ПЭО) полученного материала и формированием композиционного биосовместимого покрытия, содержащего слой гидроксиапатита Ca10(PO4)6(OH)2 и слой полимера, нанесенный на его поверхность путем погружения с последующей сушкой и термообработкой, отличающийся тем, что расплав металлического магния получают непосредственно перед его нанесением при воздействии лазерного луча на порошок и наносят на подложку либо на предшествующий слой в несколько проходов лазерного луча с формированием наплавленных дорожек металлического магния, образующих сплошной слой, покрытие из гидроксиапатита наносят в одну стадию в процессе ПЭО, осуществляемого в комбинированном биполярном режиме: потенциостатическом при напряжении 370-390 В в ходе анодной поляризации и гальванодинамическом при силе тока, изменяющейся от 11 до 7 А со скоростью развертки минус 0,04 А/с, в ходе катодной поляризации, в электролите, содержащем, г/л: глицерофосфат кальция C3H7CaO6P 20-30, фторид натрия NaF 4-7; силикат натрия Na2SiO3 7-10, при этом полимерное покрытие наносят из суспензии ультрадисперсного политетрафторэтилена (УПТФЭ) в изопропиловом спирте.

2. Способ по п. 1, отличающийся тем, что имплантат с нанесенным слоем ультрадисперсного политетрафторэтилена сушат при 25°С в течение 20-25 мин, термообработку проводят при 310-320°С в течение 10-15 мин.

3. Способ по п. 2, отличающийся тем, что операции нанесения ультрадисперсного политетрафторэтилена, сушки и термообработки нанесенного покрытия выполняют четырехкратно.

| CN 106902391 A, 30.06.2017 | |||

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННЫХ КАЛЬЦИЙСОДЕРЖАЩИХ ПОКРЫТИЙ НА СПЛАВАХ МАГНИЯ | 2011 |

|

RU2445409C1 |

| Способ получения защитных композиционных покрытий на сплаве магния | 2016 |

|

RU2614917C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МАГНИЕВЫХ СПЛАВАХ | 2011 |

|

RU2447202C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДИЦИНСКОГО ИМПЛАНТАТА ИЗ МАГНИЕВОГО СПЛАВА | 2012 |

|

RU2608152C2 |

Авторы

Даты

2019-12-30—Публикация

2019-06-07—Подача