Изобретение относится к области металлургии, конкретно к сплавам на основе магния, и может быть использовано для получения заготовок, обладающих сочетанием низкой скорости коррозии и высоких прочностных свойств, а также высокой биосовместимостью, предназначенных для изготовления резорбируемых внутренних имплантатов костей и фиксирующих систем (винтов, пинов, гвоздей, спиц и пр.), растворяющихся в человеческом организме.

Традиционно в медицине используются постоянные фиксирующие элементы (пластины, винты, пины, мембраны, сетки), изготовленные из коррозионностойких сталей и титановых сплавов. Альтернативой постоянным системам фиксации являются биорезорбируемые, которые способны постепенно поглощаться организмом человека в процессе заживления тканей. Использование биорезорбируемых имплантатов позволяет значительно снизить нагрузку на систему здравоохранения, так как в этом случае не требуется проведение повторной операции по извлечению имплантата.

Магниевые сплавы являются превосходными кандидатами для использования в качестве материала для биорезорбируемых фиксирующих элементов в остеосинтезе, так как обладают хорошей биосовместимостью, достаточными механическими свойствами и обеспечивают необходимую скорость биорезорбции в организме человека (М.Р. Staiger, A.M. Pietak, J. Huadmai, G. Dias. Magnesium and its alloys as orthopedic biomaterials: A review // Biomaterials. 2006. Vol. 27. P. 1728-1734). К тому же в отличие от титановых сплавов, используемых для постоянных имплантатов, магниевые сплавы имеют плотность и модуль Юнга, близкие к кортикальной кости. За счет этого не наблюдается эффект экранирования напряжений и не происходит разрушение костной ткани вокруг имплантата.

Конкретной областью исследования были сплавы на основе магния, применяемые в медицине для изготовления биорезорбируемых имплантатов.

Так известен сплав, содержащий (% мас.) 0,01-1,5% Zn; 1,2-5,5% Y; 1,8-2,6% Nd; 0,01-0,5% Zr; 0,3-1,5% Mn; остальное Mg (CN113322403A, 03.06.2021), и способ получения биорезорбируемого гвоздя, включающий экструзию и прокатку. Недостатком данного сплава является высокое содержание РЗМ, которые могут накапливаться в организме человека и оказывать на него негативное влияние, а также сложная и многостадийная процедура получения заготовки, включающая в себя литье, экструзию, прокатку и множество промежуточных термообработок.

Известен биорезорбируемый сплав состава (% мас.): 1,5-7% Zn, 0,5-3,5% А1, остальное Mg (Патент РФ №2647951, 20.06.2013). Недостатком вышеуказанного сплава является содержание в составе сплаве алюминия, по литературным данным способствующего развитию болезни Альцгеймера у человека при длительном воздействии.

Известен способ получения биорезорбируемого магниевого сплава (Патент РФ №2758798, 21.07.2020) включающий гомогенизирующий отжиг, всестороннюю изотермическую ковку и изотермическую прокатку, а также способ термомеханической обработки сплава на основе магния системы Mg-Y-Nd-Zr (Патент РФ №2678111, 21.05.2018) включающий гомогенизирующий отжиг с последующим охлаждением на воздухе и равноканальное угловое прессование, которое проводят ступенчато с постепенным снижением температуры. Недостатком данных способов является высокая сложность организации серийного производства готовой продукции из-за необходимости использования специфического оборудования.

Известен патент на биорезорбируемый проволочный имплантат состава (% мас.): 0,1-2% Zn, 0,1-2% Zr, 0,1-10% РЗМ (0,1-5% Y), 0,01-0,2% Mn, остальное Mg (заявка на патент США №2020/0054794 А1, 20.02.2020). Получение материала осуществляется путем волочения с последующей термической обработкой. Недостатком указанного способа получения изделия является невозможность получения крупных заготовок. Также неизвестны коррозионные свойства заявляемого сплава.

Известен патент на биорезорбируемый магниевый сплав состава (% мас.): 0,5-4% Y, 0-1% Са, 1-6% Zn, 0-1% Zr, 0-6% Sr, остальное Mg (заявка на патент США №2018/0221545, 9.08.2018) и способ его изготовления, включающий выплавку литых заготовок, их отжиг, и экструзию. Недостатком указанного сплава является наличие большого количества легирующих элементов, что, в свою очередь, может способствовать высокой скорости коррозии сплава.

Наиболее близким по составу к предложенному в изобретении магниевому сплаву является биорезорбируемый магниевый сплав состава 3-5% Zn, 0,2-0,4% Са, остальное Mg (Патент РФ №2640700, 24.06.2013). Недостатком указанного сплава является отсутствие в сплаве галлия, обладающего терапевтическим эффектом, а также повышающего коррозионную стойкость сплава.

Наиболее близким к предложенному в изобретении способу получения заготовки из магниевого сплава является патент на способ изготовления медицинского имплантата из магниевого сплава (Патент РФ №2608152, 28.08.2012) включающий следующие стадии: а) плавление магниевого сплава с получением расплавленного сплава; б) атомизация расплавленного сплава в атмосфере защитного газа и охлаждение расплавленного сплава, расплавленного до температуры ниже точки его затвердевания, с получением порошкового сплава; в) формование порошкового сплава прессованием с получением сплава-сырца; г) экструдирование сплава-сырца с получением формованного из магниевого сплава изделия; и д) получение медицинского имплантата из формованного из магниевого сплава изделия. Недостатком данного способа является наличие стадии получения порошкового сплава, которая может способствовать загрязнению сплава, а также создает трудности с хранением пожароопасного магниевого порошка.

Техническим результатом изобретения является создание нового магниевого сплава с высокой коррозионной стойкостью, пригодного для получения биорезорбируемых имплантатов, и разработка способа получения заготовок из него с высокими механическими свойствами.

Технический результат достигается тем, что предлагается новый сплав на основе магния, содержащий галлий, цинк, содержащий компоненты в следующем количестве, % мас.:

В сплав дополнительно вводят до 0,5% мас. иттрия.

Способ получения заготовок из магниевого сплава, включающий выплавку сплава методом бесфлюсовой плавки под защитой газовой атмосферы, заливку сплава в металлическую форму, термообработку сплава и деформационную обработку методом горячей экструзии, отличающийся тем, что заливку сплава в металлическую изложницу проводят при температуре не менее 700°С и не более 800°С после чего, полученный слиток должен быть подвергнут термообработке на твердый раствор при температуре 300±10°С в течение 10-20 часов и 400±10°С в течение 20-40 часов, затем с помощью горячей экструзии со скоростью 1-2 мм/с и степенью обжатия от 5 до 100 при температуре сплава и матрицы 150-300°С, происходит получение деформированной заготовки, которая, в результате, будет иметь мелкозернистую, однофазную структуру твердого раствора на основе магния с незначительными вкраплениями фрагментированных частиц вторых фаз и равномерно распределенными в структуре упрочняющими микрочастицами.

Сплав выплавляется в защитной атмосфере газовой смеси Ar+2% об. SF6.

Сплав выплавляется методом бесфлюсовой плавки в стальном тигле, поверхность которого покрыта слоем огнеупорной краски, состоящей из микропорошка нитрида бора, диспергированного в воде до вязкости, позволяющей провести его нанесение на поверхность тигля способом распыления, обливания или нанесения кистью.

В результате получается заготовка, которая может быть подвергнута механической обработке с целью получения готового изделия.

Содержание в сплаве цинка и галлия обусловлено их взаимной предельной растворимостью в магнии, которая составляет примерно по 4% мас. каждого из элементов. При большем их содержании в структуре сплава после отжига и экструзии наблюдается достаточно большое количество фаз MgsGa2 и MgZn, способствующих увеличению скорости гальванической коррозии, так как указанные фазы выступают в качестве катода по отношению к магниевому твердому раствору. Содержание цинка и галлия в сплаве менее 2% мас. каждого нецелесообразно по причине недостаточного упрочнения в ходе деформационной обработки. Основной эффект упрочнения по всей видимости связан именно с добавкой цинка, так как именно она способствует максимальному измельчению зерна, а содержание галлия в сплаве слабо влияет на размер зерна после деформационной обработки. Увеличение содержания цинка приводит к сдвигу потенциала коррозии в более положительную область и увеличению тока коррозии. При этом галлий практически не влияет на значение потенциала коррозии и тока коррозии, а, значит, не оказывает негативного эффекта на коррозионную стойкость сплава. Сплавы Mg-Zn-Ga плохо упрочняются термической обработкой. В результате затвердевания в сплавах, содержащих до 4% мас. галлия и 4% мас. цинка образуется насыщенный твердый раствор цинка и галлия в магнии, и небольшое количество вырожденной эвтектики, образуемой фазами Mg7Zn3 и Mg5Ga2.

Способ изготовления заготовок из предложенного сплава основан на том, что в процессе термической обработки на твердый раствор при температуре 300±10°С в течение 10-20 часов и 400±10°С в течение 20-40 часов происходит полное или частичное (в зависимости от содержания цинка и галлия в сплаве) растворение фаз Mg7Zn3 и Mg5Ga2. Горячая экструзия при температуре слитка и матрицы 150-300°С и степени обжатия 5-100 позволяет получить размер зерна от 2 до 15 мкм в деформированном полуфабрикате вследствие деформации зерен и последующей их практически полной рекристаллизации. Также происходит значительная фрагментация сохранившихся после термической обработки выделений фаз MgZn и Mg5Ga2. Пластическая деформация инициирует зарождение наноразмерных частиц фаз типа MgZn и MgsGa2, выделяющихся из пересыщенного магниевого твердого раствора и являющихся основными упрочнителями. Указанные упрочняющие частицы способствуют получению высоких механических свойств.

Сплав и получаемые из него заготовки могут быть использованы для получения биорезорбируемых систем фиксации для остеосинтеза.

Сущность изобретения состоит в следующем:

Разработан сплав на основе магния, отличающийся тем, что содержит в своем составе, кроме магния, 2-4% мас. галлия, 2-4% мас. цинка, а также дополнительно может содержать до 0,5% мас. иттрия, имеющий высокую коррозионную стойкость, обеспечивающую оптимальную скорость биорезорбции в организме человека, и способ получения из него заготовок с высокими механическими свойствами для изготовления биорезорбируемых систем фиксации и остеосинтеза твердых тканей в медицине (термомеханическая обработка), состоящий в выплавке сплава методом бесфлюсовой плавки под защитой газовой атмосферы, заливке сплава в металлическую форму при температуре не менее 700°С для предотвращения его преждевременного затвердевания и не более 800°С для уменьшения угара легирующих компонентов, термообработки сплава при температуре 300±10°С в течение 10-20 часов и 400±10°С в течение 20-40 часов, а также последующей деформационной обработки методом горячей экструзии со скоростью 1-2 мм/с и степенью обжатия от 5 до 100 при температуре заготовки и матрицы 150-300°С. Это обеспечивает значительное измельчение зерна сплава и получение оптимальной структуры, состоящей практически полностью из твердого раствора на основе магния с незначительным количеством выделений других фаз. Двухступенчатая термообработка сплава перед прессованием нужна для растворения неравновесных фаз и уменьшения дендритной ликвации. Она проводится в два этапа, чтобы за первый, низкотемпературный (300°С) период отжига растворить в твердом растворе на основе магния легкоплавкую неравновесную эвтектику по границам зерен и не допустить их подплавления, после чего, температура термообработки может быть увеличена до 400°С до окончания термообработки на твердый раствор. Температура заготовки и матрицы 150-300°С обусловлена тем, что при температуре заготовки и матрицы ниже 150°С процесс экструзии становится невозможным из-за резкого падения пластичности заготовки. При температуре выше 300°С процесс экструзии становится неустойчивым, и появляются дефекты в виде трещин на экструдированной заготовке. Скорость прессования 1-2 мм/с обусловлена плохой деформируемостью магниевых сплавов, вследствие чего, превышение скорости деформации приводит к образованию на экструдированном прутке поперечных трещин, а снижение скорости экструзии ниже предложенной, ведет к падению производительности. Этими же соображениями обусловлен и выбор степени обжатия от 5 до 100: при обжатии ниже 5 не происходит необходимых изменений в структуре заготовки, и она имеет невысокие механические свойства, а при степени обжатия больше 100 наблюдается разрушение заготовки.

Сплав в виде заготовок обладает следующими свойствами:

- предел текучести при растяжении 120-270 МПа;

- временное сопротивление при растяжении 230-340 МПа;

- относительное удлинение 13-26%;

- предел текучести при сжатии 140-260 МПа;

- временное сопротивление при сжатии 460-580 МПа.

Сплав также, кроме цинка и галлия, дополнительно содержит до 0,5% мас. иттрия для снижения склонности сплава к возгоранию при плавке за счет того, что иттрий образует сплошную оксидную плену на поверхности расплава.

Пример 1

Для получения образцов сплавов Mg-4% мас. Ga-4% мас. Zn, Mg-4% мас. Ga-4% мас. Zn- 0,5% мас. Y, Mg-2% мас. Ga-4% мас. Zn, Mg-2% мас. Ga-2% мас. Zn, в качестве исходных материалов использовали магний Мг98, цинк ЦВ0, галлий 6N. Иттрий вводился в сплав лигатурой Mg-20% мас. Y. Плавку производили в плавильной печи сопротивления с использованием стального тигля окрашенного краской на основе нитрида бора. Для защиты расплава применялась газовая смесь Ar+2% об. SF6. После расплавления магния и ввода цинка, галлия и при необходимости иттрия, производили рафинирование расплава путем продувки аргоном при 720-740°С в течение 3 минут. Далее расплав выдерживали в печи 10 минут.

Производили заливку слитков диаметром 60 и высотой 200 мм в предварительно нагретую до 150°С изложницу. Полученные слитки обтачивали до 50 мм и обрезали прибыльную и донную части, после чего подвергали горячей экструзии через матрицу диаметром 20 мм (степень обжатия 6) со скоростью 1 мм/с при температуре заготовки и матрицы 150-250°С.

Из прессованных заготовок вытачивали образцы на растяжение с диаметром рабочей части 5 мм (Тип III, №7, ГОСТ 1497-84). Испытания на сжатие проводили на образцах в виде параллелепипеда 3 мм × 3 мм × 6 мм. Все образцы вырезались в направлении экструзии. Испытания проводили на универсальной испытательной машине «5569» (Instron, США). Испытывали от 3 до 6 образцов.

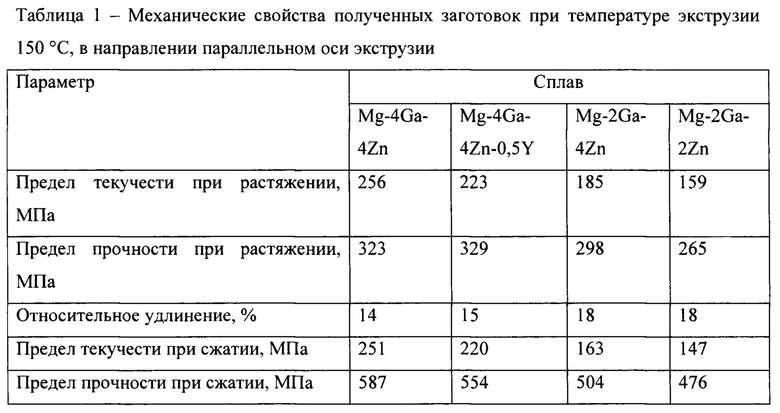

Механические свойства полученных заготовок (при температуре экструзии 150°С, в направлении, параллельном оси экструзии) представлены в таблице 1. Видно, что с увеличением содержания цинка и галлия в сплаве предел прочности и предел текучести при растяжении увеличиваются, а относительное удлинение уменьшается. Аналогичные результаты получены при испытаниях на сжатие.

Коррозионные испытания проводили на цилиндрических образцах диметром 15 мм и высотой 5 мм с площадью поверхности ~6 см2. Скорость коррозии определяли объемным методом в растворе Хэнкса при температуре 37°С в течение 192 часов в соответствии со стандартом ASTM G1-03. Испытывали от 3 до 6 образцов.

Электрохимические исследования сплавов в растворе Хэнкса осуществляли при температуре 37°С. Измерения проводили в трехэлектродной ячейке, в которой образец сплава был рабочим электродом с эффективной площадью 1 см2. Платиновый и насыщенный хлорсеребряный (Ag/AgCl) электроды использовали в качестве вспомогательного, и электрода сравнения, соответственно. Плотность тока коррозии и потенциал коррозии определяли с помощью кривых Тафеля. Скорость коррозии сплавов определяли в соответствии с ASTM G102-89. Испытывали от 3 до 6 образцов.

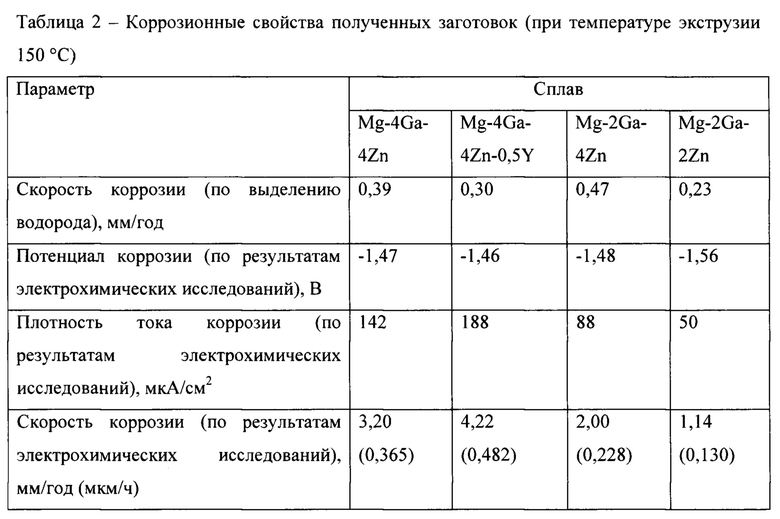

По результатам коррозионных испытаний (Таблица 2) видно, что с увеличением содержания цинка и галлия в сплавах, скорость коррозии увеличивается. Это подтверждается как длительными коррозионными испытаниями по выделению водорода, так и результатами электрохимических исследований.

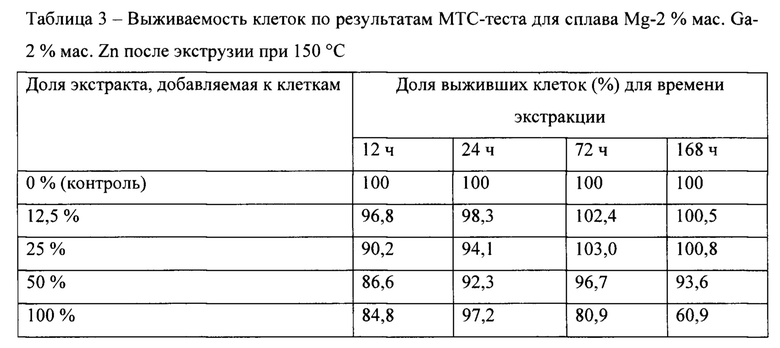

Для сплава 2% мас. Ga, 2% мас. Zn, остальное магний, были проведены испытания на цитотоксичность с использованием МТС-теста по ГОСТ Р ИСО 10993-5-2009 на клеточной культуре остеосаркомы человека MG63. Влияние времени экстракции и содержания экстракта в клеточной среде на выживаемость клеток MG63 в течение 48 часов представлено в таблице 3. В случае, когда 100% клеточной среды заменялось на экстракт выживаемость клеток снижалась до 60%, что может быть связано с высоким значением рН экстракта. В случае 50%, 25%, и 12,5% разбавления выживаемость клеток становится не ниже 85%. Также можно видеть, что с увеличением времени получения экстракта он становится менее опасным для клеток и их выживаемость растет. Известно (J. Wang, F. Witte, Т. Xi, Y. Zheng, K. Yang, Y. Yang, D. Zhao, J. Meng, Y. Li, W. Li, K. Chan, L. Qin. Recommendation for modifying current cytotoxicity testing standards for biodegradable magnesium-based materials // Acta Biomater. 2015. Vol. 21. P. 237-249), что максимальное приближение к условиям биорезорбции имплантата в организме достигается при 6-10 кратном (10-17%) разбавлении экстракта при проведении in-vitro МТС теста. Таким образом, сплав 2% мас. Ga, 2% мас. Zn, остальное магний, не продемонстрировал значительной цитотоксичности по отношению к клеткам MG63 в соответствии с ГОСТ Р ИСО 10993-5-2009.

Пример 2

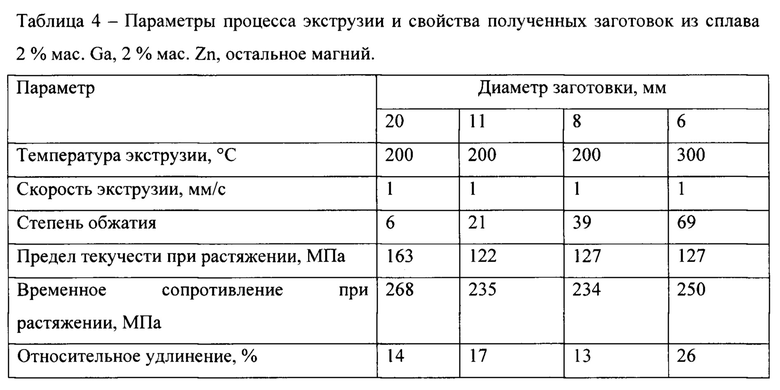

Слитки из сплава 2% мас. Ga, 2% мас. Zn, остальное магний, технология получения которых описана в примере 1, подвергали экструзии через матрицу диаметром 20, 11, 8 и 6 мм. Параметры процесса экструзии и свойства полученных заготовок представлены в таблице 4.

Видно, что с увеличением степени обжатия в сплаве предел текучести и временное сопротивление при растяжении снижаются, а относительное удлинение увеличивается. Получение заготовок различных типоразмеров (длин и диаметров) позволяет значительно повысить выход годного при серийном производстве готовой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ БИОРЕЗОРБИРУЕМОГО ЦИНКОВОГО СПЛАВА | 2023 |

|

RU2820695C1 |

| Способ управления локализованной коррозией в магниевых сплавах | 2023 |

|

RU2807803C1 |

| МАГНИЕВЫЕ СПЛАВЫ | 2008 |

|

RU2456362C2 |

| Способ получения биорезорбируемого магниевого сплава и его применение | 2020 |

|

RU2758798C1 |

| ДЕФОРМИРУЕМЫЙ МАГНИЕВЫЙ СПЛАВ, ИМЕЮЩИЙ ХОРОШУЮ ФОРМУЕМОСТЬ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2384639C2 |

| Способ гибридной обработки магниевых сплавов | 2019 |

|

RU2716612C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОРЕЗОРБИРУЕМОГО ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ МАГНИЯ С ПОЛИМЕРНЫМ ПОКРЫТИЕМ | 2020 |

|

RU2759548C1 |

| МАГНИЕВЫЙ СПЛАВ, СПОСОБ ЕГО ПРОИЗВОДСТВА И ИСПОЛЬЗОВАНИЯ | 2013 |

|

RU2640700C2 |

| МАГНИЕВЫЙ СПЛАВ С УЛУЧШЕННЫМ СОЧЕТАНИЕМ МЕХАНИЧЕСКИХ И КОРРОЗИОННЫХ ХАРАКТЕРИСТИК | 2007 |

|

RU2418878C2 |

| МАГНИЕВЫЙ СПЛАВ, СПОСОБ ЕГО ПРОИЗВОДСТВА И ИСПОЛЬЗОВАНИЯ | 2013 |

|

RU2647951C2 |

Изобретение относится к области металлургии, конкретно к сплавам на основе магния, а также к получению из них деформируемых заготовок, и может быть использовано для изготовления биорезорбируемых систем фиксации и остеосинтеза твердых тканей в медицине. Магниевый сплав содержит, мас.%: галлий 2-4, цинк 2-4, магний - остальное, причем после деформации сплав имеет мелкозернистую однофазную структуру твердого раствора на основе магния с вкраплениями фрагментированных частиц вторых фаз и равномерно распределенными в структуре упрочняющими микрочастицами. Способ получения заготовок из магниевого сплава включает выплавку сплава методом бесфлюсовой плавки под защитой газовой атмосферы, заливку сплава в металлическую форму, термообработку сплава и деформационную обработку методом горячей экструзии, причем заливку сплава в металлическую изложницу проводят при температуре не менее 700°С и не более 800°С, после чего полученный слиток подвергают термообработке на твердый раствор при температуре 300±10°С в течение 10-20 часов и 400±10°С в течение 20-40 часов, затем с помощью горячей экструзии со скоростью 1-2 мм/с и степенью обжатия от 5 до 100 при температуре сплава и матрицы 150-300°С, получают деформированную заготовку. Изобретение направлено на повышение коррозионной стойкости магниевого сплава. 2 н. и 2 з.п. ф-лы, 1 пр., 4 табл.

1. Магниевый сплав, содержащий галлий, цинк, отличающийся тем, что он содержит компоненты в следующем соотношении, мас.%:

причем после деформации сплав имеет мелкозернистую однофазную структуру твердого раствора на основе магния с вкраплениями фрагментированных частиц вторых фаз и равномерно распределенными в структуре упрочняющими микрочастицами.

2. Способ получения заготовок из магниевого сплава для изготовления биорезорбируемых систем фиксации и остеосинтеза твердых тканей в медицине, включающий выплавку сплава методом бесфлюсовой плавки под защитой газовой атмосферы, заливку сплава в металлическую форму, термообработку сплава и деформационную обработку методом горячей экструзии, отличающийся тем, что заливку сплава в металлическую изложницу проводят при температуре не менее 700°С и не более 800°С, после чего полученный слиток подвергают термообработке на твердый раствор при температуре 300±10°С в течение 10-20 часов и 400±10°С в течение 20-40 часов, затем с помощью горячей экструзии со скоростью 1-2 мм/с и степенью обжатия от 5 до 100 при температуре сплава и матрицы 150-300°С, получают деформированную заготовку.

3. Способ получения заготовок по п. 2, отличающийся тем, что сплав выплавляется в защитной атмосфере газовой смеси Ar+2 об.% SF6.

4. Способ получения заготовок по п. 2, отличающийся тем, что сплав выплавляется методом бесфлюсовой плавки в стальном тигле, поверхность которого покрыта слоем огнеупорной краски, состоящей из микропорошка нитрида бора, диспергированного в воде до вязкости, позволяющей провести его нанесение на поверхность тигля способом распыления, обливания или нанесения кистью.

| CN 110016600 B, 25.10.2019 | |||

| US 20120215301 A1, 23.08.2012 | |||

| МАГНИЕВЫЙ СПЛАВ, СПОСОБ ЕГО ПРОИЗВОДСТВА И ИСПОЛЬЗОВАНИЯ | 2013 |

|

RU2640700C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДИЦИНСКОГО ИМПЛАНТАТА ИЗ МАГНИЕВОГО СПЛАВА | 2012 |

|

RU2608152C2 |

| Литейный магниевый сплав | 2018 |

|

RU2687359C1 |

Авторы

Даты

2023-04-04—Публикация

2022-06-27—Подача