Область техники, к которой относится изобретение

Изобретение относится к области турбин или компрессоров для турбинных двигателей, в частности для авиационных турбинных двигателей или промышленных турбин, а более конкретно относится к области изготовления лопаток турбинного двигателя со встроенными внутренней и внешней полками для направляющего аппарата турбины или диффузора компрессора.

Уровень техники

Повышение производительности турбинных двигателей и сокращение их загрязняющих выбросов приводит ко все большему увеличению их рабочих температур.

В связи с этим для элементов горячих частей турбинных двигателей было предложено использовать композитные материалы с керамической матрицей (CMC). Действительно, такие материалы обладают выдающимися термоструктурными свойствами, т.е. такими механическими свойствами, которые позволяют изготавливать из них конструктивные элементы, и способностью сохранять такие свойства при высоких температурах. Кроме того, удельная масса материалов CMC значительно ниже, чем у металлических материалов, традиционно используемых для изготовления элементов горячих частей турбинных двигателей.

Так, патентные документы WO 2010/061140, WO 2010/116066 и WO 2011/080443 описывают изготовление лопаток подвижных дисков турбинных двигателей из CMC со встроенными полкой и хвостовиком. Использование материалов CMC для изготовления направляющего аппарата турбины также было предложено, в частности, в патентном документе WO 2010/146288.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, состоит в предложении упрощенного способа изготовления лопатки турбинного двигателя из композитного материала со встроенными внутренней и внешней полками.

Для решения поставленной задачи в соответствии с изобретением предлагается способ, включающий в себя этапы, на которых:

методом многослойного тканья формируют волоконную заготовку, продольное направление которой соответствует продольному направлению изготавливаемой лопатки, причем заготовка содержит расположенные последовательно по ее толщине первую часть, содержащую несколько слоев нитей, соединенных между собой тканьем, тканую вторую часть и тканую третью часть, причем первая часть расположена между второй частью и третьей частью, с которыми она соединена тканьем лишь на части своей длины,

из волоконной заготовки формируют преформу изготавливаемой лопатки путем отгибания расположенных по обе стороны от первой части участков второй части и третьей части, не соединенных с первой частью, формовки первой части для формирования части преформы, соответствующей перу изготавливаемой лопатки, и формовки отогнутых участков второй части и третьей части для формирования частей преформы, соответствующих внутренней и внешней полкам изготавливаемой лопатки, и

преформу лопатки уплотняют матрицей для получения лопатки из композитного материала со встроенными внутренней и внешней полками.

В соответствии с одним из вариантов осуществления изобретения первая часть заготовки содержит внутреннюю область разрыва между двумя соседними слоями нитей, который проходит по всей длине первой части заготовки и выходит вовне только на продольных краях первой части заготовки так, чтобы после формовки образовать часть преформы, соответствующую полому перу лопатки.

В соответствии с частным вариантом осуществления изобретения участки второй части и третьей части заготовки, не соединенные с первой частью, расположены в краевых в продольном направлении частях второй части и третьей части заготовки.

В соответствии с другим частным вариантом осуществления изобретения вторая часть и третья часть заготовки соединены тканьем с первой частью заготовки в краевых в продольном направлении частях, а участки второй части и третьей части заготовки, не соединенные с первой частью, расположены между указанными краевыми в продольном направлении частями.

В соответствии с одной из особенностей способа по изобретению часть преформы, соответствующая перу лопатки, имеет ширину, меньшую, чем части преформы, соответствующие внутренней и внешней полкам лопатки, причем излишнюю ширину первой части заготовки удаляют путем обрезания для формовки части преформы, соответствующей перу лопатки, с сохранением соединения между второй частью и третьей частью заготовки через участок первой части заготовки по всей ширине заготовки, вдоль стука указанных участков с остальной частью заготовки.

В соответствии с другой особенностью способа по изобретению для изготовления лопатки направляющего аппарата турбины или диффузора компрессора формируют преформу лопатки с внешним продолжением, выступающим за пределы части преформы, соответствующей внешней полке, с ее внешней стороны и в процессе изготовления преформы лопатки производят формовку такого внешнего продолжения для образования части преформы, соответствующей элементам установки в корпусе турбины или компрессора.

В соответствии с дальнейшей особенностью способа по изобретению для изготовления лопатки направляющего аппарата турбины или диффузора компрессора формируют преформу лопатки с внутренним продолжением, выступающим за пределы части преформы, соответствующей внутренней полке, с ее внутренней стороны и в процессе изготовления преформы лопатки производят формовку такого внутреннего продолжения для образования части преформы, соответствующей крепежным элементам.

Краткое описание чертежей

Изобретение станет более ясно из нижеследующего описания, содержащего ссылки на прилагаемые чертежи, иллюстрирующие пример осуществления изобретения, не вносящий каких-либо ограничений. На чертежах:

на фиг. 1 схематично представлена в перспективе лопатка турбинного двигателя;

на фиг. 2 схематично представлена в плане тканая волоконная заготовка, предназначенная для изготовления волоконной преформы лопатки по фиг. 1;

на фиг. 3 заготовка по фиг. 2 представлена в виде сбоку;

на фиг. 4 схематически представлен разрез по плоскости IV-IV по фиг. 2;

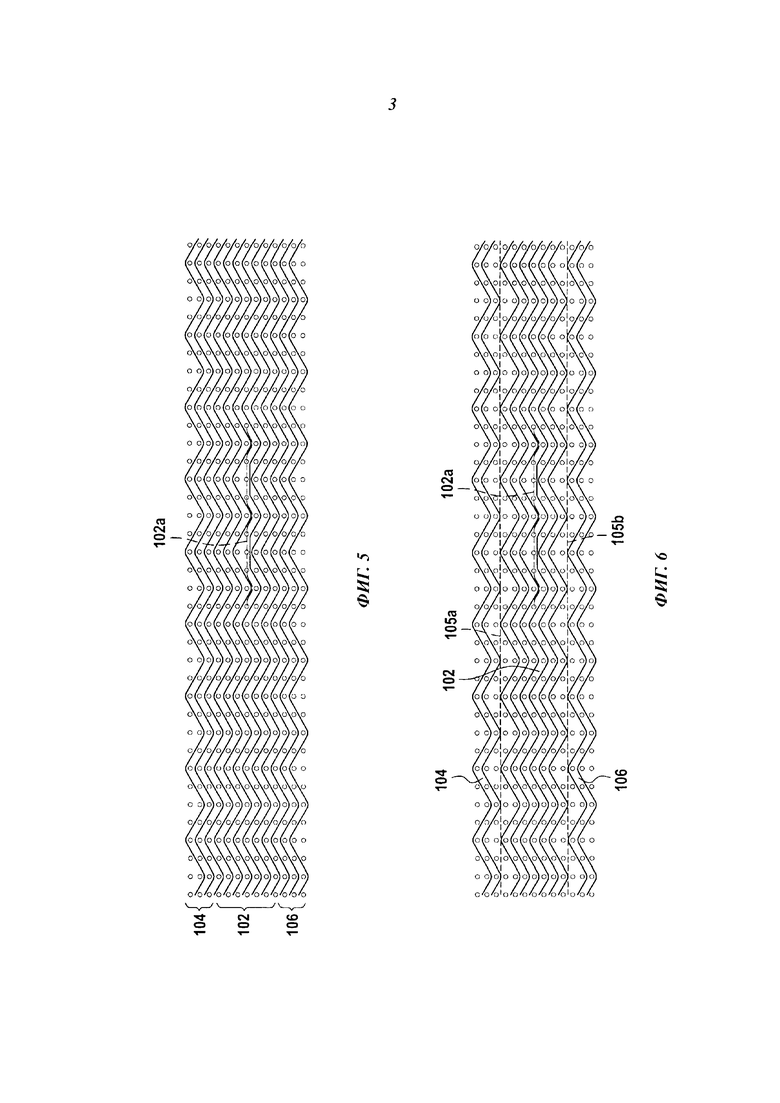

на фиг. 5 и 6 представлены в увеличенном виде схемы тканой структуры заготовки по фиг. 2 в разрезе по плоскостям V-V и VI-VI по фиг. 2;

на фиг. 7-9 схематически представлены этапы изготовления волоконной преформы лопатки на основе волоконной заготовки по фиг.2-6;

на фиг. 10 схематически представлен в плане другой вариант осуществления тканой волоконной заготовки, предназначенной для изготовления волоконной преформы лопатки;

на фиг. 11 заготовка по фиг. 10 представлена в виде сбоку;

на фиг. 12 схематически представлен разрез по плоскости XII-XII по фиг. 10;

на фиг. 13-15 схематически представлены этапы изготовления волоконной преформы лопатки на основе волоконной заготовки по фиг. 10-12; и

на фиг. 16 частично представлен один из вариантов осуществления лопатки по фиг. 1.

Осуществление изобретения

На фиг. 1 весьма схематично изображена лопатка 10, например неподвижная лопатка направляющего аппарата турбины авиационного турбинного двигателя. Лопатка 10 содержит перо 12, внутреннюю полку 14 и внешнюю полку 16.

Во всем настоящем тексте термины «внутренний» и «внешний» обозначают положение в радиальном направлении относительно оси турбинного двигателя.

После установки лопатки 10 в корпус турбины внешняя сторона 14b полки 14 и внутренняя сторона 16а полки 16 служат для ограничения канала течения газов внутри турбины.

Перо 12 проходит между полками 14 и 16, с которыми оно образует единое целое, причем его концы выступают с внутренней стороны полки 14 и с внешней стороны полки 16. В проиллюстрированном примере использовано полое перо 12, причем продольный внутренний канал 12а проходит по всей длине пера и выходит вовне на его концах. В соответствии с хорошо известными технологиями канал 12а предназначен, в частности, для обеспечения возможности прохождения потока охлаждающего воздуха.

В проиллюстрированном примере каждая из полок 14 и 16 проходит между своими передним и задним краями в общем направлении, образующем ненулевой угол с плоскостью, перпендикулярной продольной оси пера 12.

Во всем настоящем тексте термины «передний» и «задний» означают положение относительно направления течения газового потока внутри турбинного двигателя.

Лопатка 10 изготовлена из композитного материала. Процесс ее изготовления включает в себя формирование волоконной преформы, форма которой соответствует форме лопатки, и уплотнение такой преформы матрицей.

На фиг.2 представлена в плане волоконная заготовка 101, на основе которой формируют волоконную преформу лопатки 10.

Заготовку 101 получают из тканой ленты 100 методом трехмерного (3D) или многослойного тканья, причем лента 100 в общем случае вытянута в направлении X, соответствующем продольному направлению изготавливаемой лопатки. Тканье осуществляют, например, с использованием основы, ориентированной в направлении X, однако следует отметить, что в этом направлении также может быть ориентирован и уток. Могут быть сотканы несколько заготовок, расположенных одна за другой в направлении X. Также может быть предусмотрено одновременное тканье нескольких параллельных рядов заготовок 101.

В соответствии с вариантом осуществления по фиг. 2-6 заготовка 101 содержит первую часть 102, вторую часть 104 и третью часть 106, расположенные последовательно по толщине заготовки. Часть 102 расположена между частью 104 и частью 106 и соединена с частями 104 и 106 трехмерным тканьем за исключением участков разрывов 103а, 105а между частью 102 и частью 104 и разрывов 103b, 105b между частью 102 и частью 106. Разрывы 103а, 103b охватывают всю ширину (направление ориентации утка) заготовки 101, от края 101а заготовки 101 до оснований 103с и 103d разрывов. Основания 103с и 103d разрывов проходят между продольными краями 101с и 101d заготовки 101 в направлении, образующем ненулевой угол с направлением утка так, чтобы соответствовать направлению внутренней полки 14. Разрывы 105а, 105b охватывают всю ширину заготовки 101, от другого края 101b заготовки 101 до оснований 105с и 105d разрывов. Основания 105с и 105d разрывов проходят между продольными краями 101с и 101d заготовки 101 в направлении, образующем ненулевой угол с направлением утка так, чтобы соответствовать направлению внешней полки 16.

Кроме того, предусмотрен разрыв 102а, имеющий пределы 102b и 102с и образованный, по существу, в середине части 102 по всей длине заготовки 101, на расстоянии от продольных краев 101с и 101d. Разрыв 102а предназначен для обеспечения возможности образования внутреннего канала полого пера изготавливаемой лопатки.

В соответствии с хорошо известными технологиями для осуществления разрыва между двумя слоями основы такие слои основы, расположенные по обе стороны от разрыва, не соединяют в области разрыва пропускаемой между ними нитью утка.

На фиг. 5 и 6 представлен в плане пример трехмерного тканья с интерлочным плетением и разрывами 102а, 105а и 105b, причем разрывы 103а и 103b получены так же, как и разрывы 105а и 105b. Разрывы обозначены на фиг. 5 и 6 штриховой линией. Часть 102 содержит несколько (в проиллюстрированном примере - шесть) слоев основы, соединенных между собой трехмерным тканьем в области разрыва 102а. Каждая из частей 104 и 106 содержит несколько слоев основы (в проиллюстрированном примере - три слоя), соединенных между собой трехмерным тканьем. В проиллюстрированном примере вне пределов разрыва 102а, между основаниями разрывов 103с и 105с и между основаниями разрывов 103d и 105d, все слои основы частей 102, 104 и 106 соединены между собой.

По завершении тканья не соединенные с частью 102 участки 104а, 104b части 104, смежные с разрывами 103а, 105а, и участки 106а, 106b части 106, смежные с разрывами 103b, 105b, отгибают, как показано на фиг. 7, для формирования частей заготовки, из которых получают полки 14, 16. Отгибание производят в местах расположения оснований соответствующих разрывов.

Затем по линиям, обозначенным на фиг. 8 пунктиром, производят разрезы с целью удаления излишних фрагментов, во-первых, участков части 102, расположенных с внутренней стороны от отогнутых участков 104а, 106а и с внешней стороны от отогнутых участков 104b, 106b, а во-вторых, участка заготовки 101, расположенного между отогнутыми участками, так, чтобы оставить лишь части, необходимые для образования части преформы изготавливаемого пера лопатки. Кроме того, при этом предпочтительно оставляют неразрывным тканое соединение между частями 102, 104 и 106 по всей ширине заготовки 101 в областях, простирающихся вдоль линий соединения участков 104а, 104b, 106а, 106b с остальными частями заготовки, формируя таким образом швы 104с, 106с и 104d, 106d. Это позволяет обеспечить непрерывность соединения между участками 104а, 106а и между участками 104b, 106b. Излишние фрагменты части 102, расположенные с внутренней стороны от участков 104а, 106а и с внешней стороны от участков 104b, 106b, также могут быть удалены методом вырезания.

Отметим, что при тканье заготовки 101 трехмерное тканье может не быть осуществлено по меньшей мере в некоторой части участков, удаляемых путем вырезания.

Волоконную преформу изготавливаемой лопатки производят затем путем формовки при помощи инструмента для формовки и деформации для получения полого пера требуемого профиля и лопаток требуемой формы. При этом получают преформу 110 (фиг. 9), одна часть 112 которой представляет собой преформу полой лопатки, а две другие части 114, 116 - преформы внутренней и внешней полок. Внутренний проход 112а части 112 преформы полого пера лопатки получают путем ввода инструмента в разрыв 102а.

Полая лопатка из материала CMC, представленная на фиг. 1, может быть изготовлена следующим образом.

Изготавливают волоконную ленту 100, сотканную методом трехмерного тканья и содержащую несколько волоконных заготовок 101, ориентированных, например, в направлении ориентации нитей основы, с участками разрывов, как показано на фиг. 2. Для тканья могут быть использованы керамические нити, в частности нити, сформированные на основе карбида кремния (SiC), например нити, поставляемые японской компанией Nippon Carbon под названием «Nicalon». Также могут быть использованы и другие керамические нити, в частности нити из огнеупорных оксидов, например на основе оксида алюминия Al2O3, в частности для материалов CMC типа «оксид/оксид» (с волокнами волоконного наполнителя и матрицей из огнеупорного оксида). Также могут быть использованы материалы CMC с наполнителем из углеродного волокна.

В соответствии с известными технологиями волоконная лента может быть обработана для удаления следов масла, присутствующих на волокнах, и кислорода, присутствующего на поверхности волокон.

Также в соответствии с известными технологиями тонкий слой межфазного покрытия для снижения хрупкости материала может быть сформирован на волокнах волоконной ленты методом химической инфильтрации из газообразной фазы, или CVI (от английского Chemical Vapour Infiltration - «химическая инфильтрация из паровой фазы»). В качестве межфазного материала может быть использован, например, пиролитический графит PyC, нитрид бора BN или углерод, легированный бором ВС. Толщина сформированного слоя может составлять, например, от 10 нанометров до 100 нанометров, чтобы сохранить способность волоконных заготовок к деформации.

Затем волоконную ленту пропитывают укрепляющим составом, в качестве которого обычно используют смолу-предшественник углерода или керамическую смолу-предшественник, которая может быть растворена в растворителе. После сушки ленту разрезают на отдельные волоконные заготовки. Каждой из заготовок придают требуемую форму (как показано на фиг. 7-9) и помещают в формовочные средства для формирования частей преформы пера и площадок, внутренней и внешней, лопатки.

Затем, после выемки преформы из формовочных средств, производят поперечное уплотнение смолы и ее последующий пиролиз, в результате чего получают преформу лопатки, отвержденную остатками пиролиза. Количество отверждающей смолы выбирают так, чтобы оно было достаточным, но не чрезмерным, чтобы обеспечить такое соединение волокон преформы остатками пиролиза, при котором преформа поддавалась бы обработке и сохраняла свою форму без помощи инструментов.

Затем может быть образован второй слой межфазного покрытия для снижения хрупкости, наносимый методом CVI и состоящий, например, из материалов PyC, BN и ВС. Формирование двух слоев межфазного покрытия до и после отверждения описано в патентном документе EP 2154119.

Затем осуществляют уплотнение отвержденной преформы керамической матрицей с использованием, например, метода CVI. Матрица может быть выполнена из SiC или представлять собой самозалечивающуюся матрицу, содержащую фазы матрицы из пиролитического графита РуС, из карбида бора В4С или из тройной системы Si-B-C, как описано, в частности, в патентных документах US 5246756 и US 5965266. Также могут быть использованы и керамические матрицы других типов, в частности матрицы из огнеупорного оксида, например оксида алюминия, в особенности для материалов CMC типа «оксид/оксид».

Уплотнение предпочтительно осуществляют в два этапа, разделенных этапом механической обработки лопатки до требуемых размеров, в частности, с целью удаления ребер, образованных швами 104с, 106с, 104d и 106d, получения требуемой конечной формы полок 14, 16 и, возможно, получения требуемого профиля пера 12.

Ниже следует описание другого варианта осуществления волоконной преформы лопатки по фиг. 1, приведенное со ссылками на фиг. 10-15.

Заготовку 201, из которой может быть сформирована волоконная преформа лопатки, получают из ленты, сотканной методом трехмерного тканья, аналогичной ленте 100 по фиг. 2.

Заготовка 201 содержит расположенные последовательно по ее толщине первую часть 202, вторую часть 204 и третью часть 206. Часть 202 расположена между частью 204 и частью 206 и соединена с частями 204 и 206 трехмерным тканьем за исключением мест разрыва 203 между частью 202 и частью 204 и разрыва 205 между частью 202 и частью 206. Разрывы 203, 205 проходят по всей ширине заготовки 201 и между основаниями разрывов 203а, 203b и 205а, 205b, которые расположены на некотором расстоянии от противоположных краев 201а, 201b заготовки 201. Основания разрывов проходят между продольными краями 201с, 201d заготовки 201 в направлениях, образующих ненулевой угол с направлением нитей утка с целью обеспечения требуемой ориентации внутренней и внешней полок изготавливаемой лопатки.

Кроме того, по существу, в середине части 202 предусмотрен разрыв 202а, проходящий по всей ширине заготовки 201 на некотором расстоянии от ее продольных краев 201с и 201d, между пределами 202b и 202с. Разрыв 202а предусмотрен для обеспечения возможности формирования внутреннего канала полого пера изготавливаемой лопатки.

По завершении тканья участки 204а и 204b части 204, смежные с разрывом 203 и отходящие от оснований разрыва 203а, 203b, отгибают, как показано на фиг. 13.

Участки 206а и 206b части 206, смежные с разрывом 205 и отходящие от оснований разрыва 205а, 205b, также отгибают аналогичным образом, как показано на фиг. 13. Изгибы расположены в местах основания разрывов.

Участки 204а, 206а с одной стороны и участки 204b, 206b с другой стороны предназначены для формирования частей преформы для внутренней и внешней полок изготавливаемой лопатки. Длина данных участков может быть ограничена в соответствии с требуемыми для этого размерами путем обрезания излишних фрагментов частей 204 и 206 в их медианных областях по линиям разреза, обозначенным на фиг.10 и 11 пунктиром.

Затем производят разрезы по линиям, обозначенным пунктиром на фиг. 14, с целью удаления излишних фрагментов, во-первых, участков заготовки 201, расположенных с внутренней стороны от отогнутых участков 204а, 206а и с внешней стороны от отогнутых участков 204b, 206b, и, во-вторых, участка части 202, расположенного между отогнутыми участками, так, чтобы оставить лишь части, необходимые для формирования преформы пера изготавливаемой лопатки. Кроме того, при этом предпочтительно оставляют неразрывным тканое соединение между частями 202, 204 и 206 по всей ширине заготовки 201 в областях, простирающихся вдоль линий соединения отогнутых участков с остальными частями заготовки, формируя таким образом швы 204с, 206с и 204d, 206d.

Отметим, что при тканье заготовки 201 трехмерное тканье может не быть осуществлено по меньшей мере в некоторой части участков, удаляемых путем вырезания.

Волоконную преформу изготавливаемой лопатки производят затем путем формовки при помощи инструмента для формовки и деформации для получения полого пера требуемого профиля и лопаток требуемой формы. При этом получают преформу 210 (фиг. 15), одна часть 212 которой представляет собой преформу полой лопатки, а две другие части 214, 216 - преформы внутренней и внешней полок.

Полая лопатка из материала CMC, наполнитель которого образует преформа, например преформа 210 по фиг. 15, может быть изготовлена вышеописанным методом. На фиг. 16 крайне схематично представлена внешняя часть лопатки 30 направляющего аппарата турбины по одному из вариантов осуществления лопатки 10 по фиг. 1.

Лопатка 30 содержит полое перо 32, образующее единое целое с внутренней полкой (не представлена) и внешней полкой 36. Отличие лопатки 30 от лопатки 10 по фиг. 1 состоит в том, что она содержит передний и задний крюки 18, образованные в продолжение пера 32 с внешней стороны внешней полки 36.

Для этого при изготовлении волоконной преформы лопатки часть волоконной заготовки, образующую преформу пера, продолжают с внешней стороны далее места расположения внешней полки, причем такому продолжению придают требуемую форму путем вырезания и деформации так, чтобы получить части преформы, соответствующие крюкам 18.

Крюки 18 образуют элементы установки лопатки в корпусе турбины.

Аналогичная конструкция может быть предусмотрена и на внутреннем конце лопатки путем продолжения волоконной заготовки, образующей преформу пера, с внутренней стороны далее места расположения внутренней полки, причем такому продолжению придают требуемую форму путем вырезания и деформации так, чтобы получить части преформы, соответствующие крепежным элементам. Такие крепежные элементы могут быть использованы для соединения с внутренним корпусом или для установки на них кольца с истираемым покрытием.

Выше было рассмотрено осуществления лопатки направляющего аппарата турбины из материала CMC. Настоящее изобретение также применимо к лопаткам диффузора компрессора. Поскольку рабочие температуры таких лопаток не столь высоки, особенно в начальных ступенях компрессора, для их изготовления может быть использован не материал CMC, но композитный материал с органической матрицей (СМО), выполненный из, например, углеродных или стеклянных волокон и полимерной матрицы.

В таком случае после тканья комплекса волоконных лент из них вырезают отдельные заготовки, которые формуют при помощи формовочных инструментов, как описано выше, после чего каждую из полученных преформ лопатки, установленную в соответствующем инструменте, пропитывают смолой методом инжекции или инфузии. Для получения преформы лопатки производят тепловую обработку смолы с образованием в ней поперечных связей. Могут быть произведены несколько последовательных циклов пропитки смолой и ее тепловой обработки. Затем при необходимости может быть произведена механическая обработка. Смола, используемая для отверждения и уплотнения, представляет собой смолу-предшественник полимерной матрицы, например эпоксидную, бисмалеимидную или полиимидную смолу.

Кроме того, хотя вышеприведенное описание относится к изготовлению лопаток с полым пером, описанный способ также может быть применен к осуществлению лопаток со сплошным пером, причем в таком случае центральная часть волоконной заготовки, предназначенной для формирования преформы лопатки, не содержит разрыва.

Изобретение относится к способу изготовления композитных лопаток со встроенными полками. В способе за счет многослойного тканья формируют волоконную заготовку, продольное направление которой соответствует продольному направлению изготавливаемой композитной лопатки. Заготовка содержит расположенные последовательно по ее толщине первую часть (102), содержащую несколько слоев нитей, соединенных между собой тканьем, тканую вторую часть (104) и тканую третью часть (106). Первая часть (102) расположена между второй частью (104) и третьей частью (106), с которыми она соединена тканьем лишь на части своей длины. Преформу изготавливаемой лопатки формируют путем отгибания расположенных по обе стороны от первой части участков (104а, 106а, 104b, 106b) второй части и третьей части, не соединенных с первой частью. При этом осуществляют формовку первой части для формирования части преформы, соответствующей перу изготавливаемой лопатки, и формовку отогнутых участков второй части и третьей части для формирования частей преформы, соответствующих внутренней и внешней полкам изготавливаемой лопатки. После этого преформу лопатки уплотняют матрицей для получения лопатки из композитного материала со встроенными внутренней и внешней полками. Технический результат, обеспечиваемый при использовании способа по изобретению, заключается в упрощении способа изготовления лопатки турбинного двигателя из композитного материала со встроенными полками. 6 з.п. ф-лы, 16 ил.

1. Способ изготовления лопатки турбинного двигателя из композитного материала, содержащей перо лопатки, соединенное с внутренней и внешней полками, включающий в себя этапы, на которых:

методом многослойного тканья формируют волоконную заготовку, продольное направление которой соответствует продольному направлению изготавливаемой лопатки, причем заготовка содержит расположенные последовательно по ее толщине первую тканую часть, содержащую несколько слоев нитей, соединенных между собой тканьем, вторую тканую часть и третью тканую часть, причем первая часть расположена между второй частью и третьей частью, с которыми она соединена тканьем лишь на части своей длины,

из волоконной заготовки формируют преформу изготавливаемой лопатки путем отгибания расположенных по обе стороны от первой части участков второй части и третьей части, не соединенных с первой частью, формуют первую часть для образования части преформы, соответствующей перу изготавливаемой лопатки, и формуют отогнутые участки второй части и третьей части для образования частей преформы, соответствующих внутренней и внешней полкам изготавливаемой лопатки, и

преформу лопатки уплотняют матрицей для получения лопатки из композитного материала со встроенными внутренней и внешней полками.

2. Способ по п. 1, в котором первая часть заготовки содержит внутреннюю область разрыва между двумя соседними слоями нитей, который проходит по всей длине первой части заготовки и выходит вовне только на продольных краях первой части заготовки так, чтобы после формовки образовать часть преформы, соответствующую полому перу лопатки.

3. Способ по п. 1, в котором участки второй части и третьей части заготовки, не соединенные с первой частью, расположены в краевых в продольном направлении частях второй части и третьей части заготовки.

4. Способ по п. 1, в котором вторая часть и третья часть заготовки соединены тканьем с первой частью заготовки в краевых в продольном направлении частях, а участки второй части и третьей части заготовки, не соединенные с первой частью, расположены между указанными краевыми в продольном направлении частями.

5. Способ по п. 1, в котором часть преформы, соответствующая перу лопатки, имеет ширину, меньшую, чем части преформы, соответствующие внутренней и внешней полкам лопатки, причем излишнюю ширину первой части заготовки удаляют путем обрезания для формовки части преформы, соответствующей перу лопатки, с сохранением соединения между второй частью и третьей частью заготовки через участок первой части заготовки по всей ширине заготовки, вдоль стыков указанных участков с остальной частью заготовки.

6. Способ по п. 1, в котором для изготовления лопатки направляющего аппарата турбины или диффузора компрессора формируют преформу лопатки с внешним продолжением, выступающим за пределы части преформы, соответствующей внешней полке, с ее внешней стороны и в процессе изготовления преформы лопатки производят формовку такого внешнего продолжения для образования части преформы, соответствующей элементам установки в корпусе турбины или компрессора.

7. Способ по п. 1, в котором для изготовления лопатки направляющего аппарата турбины или диффузора компрессора формируют преформу лопатки с внутренним продолжением, выступающим за пределы части преформы, соответствующей внутренней полке, с ее внутренней стороны и в процессе изготовления преформы лопатки производят формовку такого внутреннего продолжения для образования части преформы, соответствующей крепежным элементам.

| WO 2011080443 A1, 07.07.2011 | |||

| FR 2939129 A1, 04.06.2010 | |||

| WO 2010116066 A1, 14.10.2010 | |||

| US 20030185673 A1, 02.10.2003 | |||

| FR 2956152 A1, 12.08.2011 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ТУРБИНЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2280767C2 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| RU 2004130731 A, 10.04.2006. | |||

Авторы

Даты

2017-01-18—Публикация

2012-11-26—Подача