Изобретение относится к устройствам для получения монокристаллов тугоплавких фторидов горизонтальной направленной кристаллизацией из расплава. Получаемые в таких установках крупные монокристаллы востребованы в связи с развитием физики высоких энергий и мощных лазерных систем.

Известно устройство для выращивания тугоплавких монокристаллов горизонтальной направленной кристаллизацией из расплава, патент РФ №2208665 (опубл. 20.07.2003). Устройство состоит из камеры роста и размещенных в ней теплового узла, состоящего из моноблочного нагревателя, соединенного с многослойным гибким токовводом посредством вольфрамовых клиньев и жестким токовводом, а соединительные поверхности нагревателя и токовводов выполнены соответственно выпуклой и вогнутой. Нагреватель изготовлен из слоистого графитового моноблока, состоящего из нижней, верхней боковых пластин и токоподводящих пластин, у которых соединяющие поверхности имеют вогнутую форму.

Конструктивное выполнение нагревателя и токовводов направлено на компенсацию термического расширения нагревателя, чтобы избежать деформации и поломки нагревателя. При этом выполнение этого узла является очень сложным.

Наиболее близким решением к заявляемому является патент РФ №2320789 (опубл. 27.03.2008), в котором показана принципиальная возможность выращивания крупных оксидных кристаллов горизонтальной направленной кристаллизацией в вакуумной кристаллизационной установке с углеграфитовым тепловым узлом. Предлагаемое устройство для выращивания монокристаллов тугоплавких оксидов горизонтальной направленной кристаллизацией содержит вакуумную камеру с размещенным в ней тепловым узлом, состоящим из углеграфитовых теплоизолирующих модулей, верхнего и нижнего нагревателей и тепловых экранов, графитового контейнера с шихтой кристаллизуемого материала, установленного с возможностью перемещения в вакуумной камере, штуцеров подачи инертного газа и системы вакуумирования и/или откачки газообразных продуктов, смотрового окна, верхний плоский нагреватель расположен над поверхностью расплава, а нижний выполнен перевернутой П-образной формы и размещен под контейнером и с его боковых сторон.

Недостатком устройства является нерешеная проблема компенсации температурных деформаций при соединении нагревателей с охлаждаемыми токовводами.

Техническим результатом, на которое направлено изобретение, является упрощение и улучшение технологичности конструкции и надежности нагревательного узла в т.ч. за счет устранения влияния термических расширений на нагреватели.

Для достижения указанного результата предложено устройство для получения монокристаллов тугоплавких фторидов горизонтальной направленной кристаллизацией, содержащее вакуумную камеру с размещенным в ней тепловым узлом, состоящим из углеграфитовых теплоизолирующих модулей, верхнего и нижнего нагревателей и тепловых экранов, графитового контейнера с шихтой кристаллизуемого материала, установленного с возможностью перемещения в вакуумной камере, штуцеров подачи инертного газа и системы вакуумирования и/или откачки газообразных продуктов, смотрового окна, при этом верхний плоский ленточный нагреватель Г-образной формы и нижний ленточный нагреватель перевернутой П-образной формы выполнены в виде единых с шинами графитовых моноблоков, односторонне закрепленных с водоохлаждаемыми токовводами вакуумной камеры с помощью разъемного соединения.

Кроме того:

- водоохлаждаемые токовводы выполнены из меди и соединены с шинами с помощью болтового соединения с наружной стороны

- шины представляют собой утолщенные нижние части нагревателей.

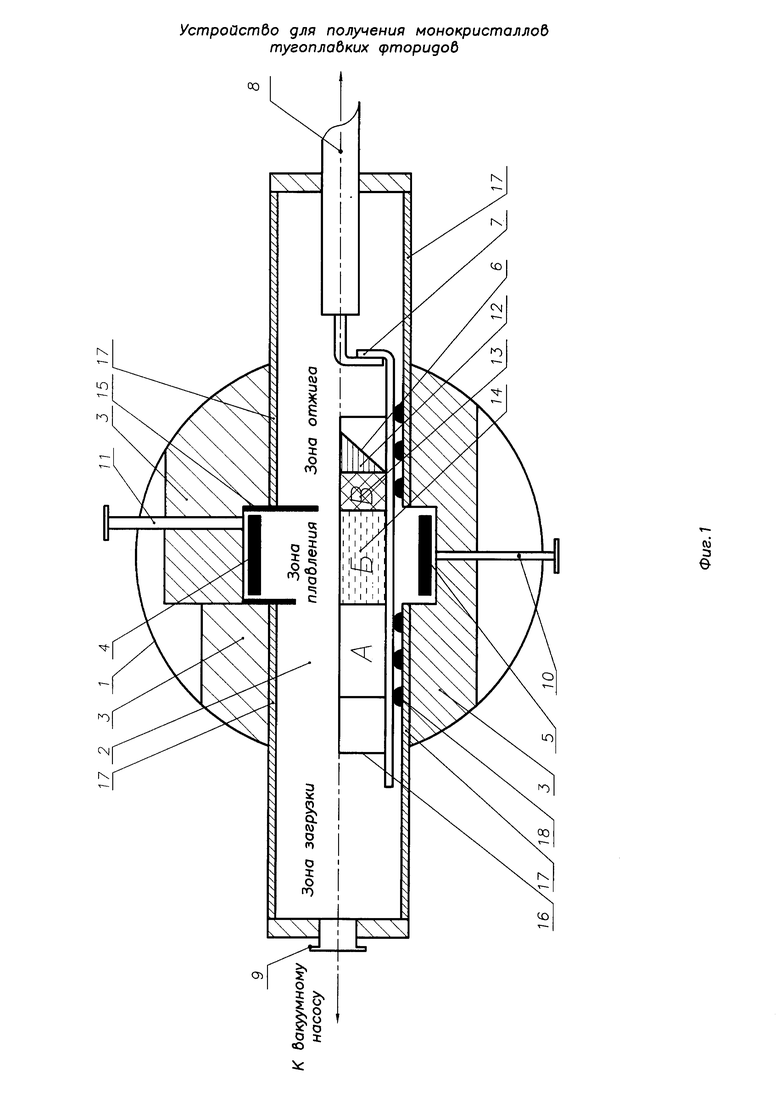

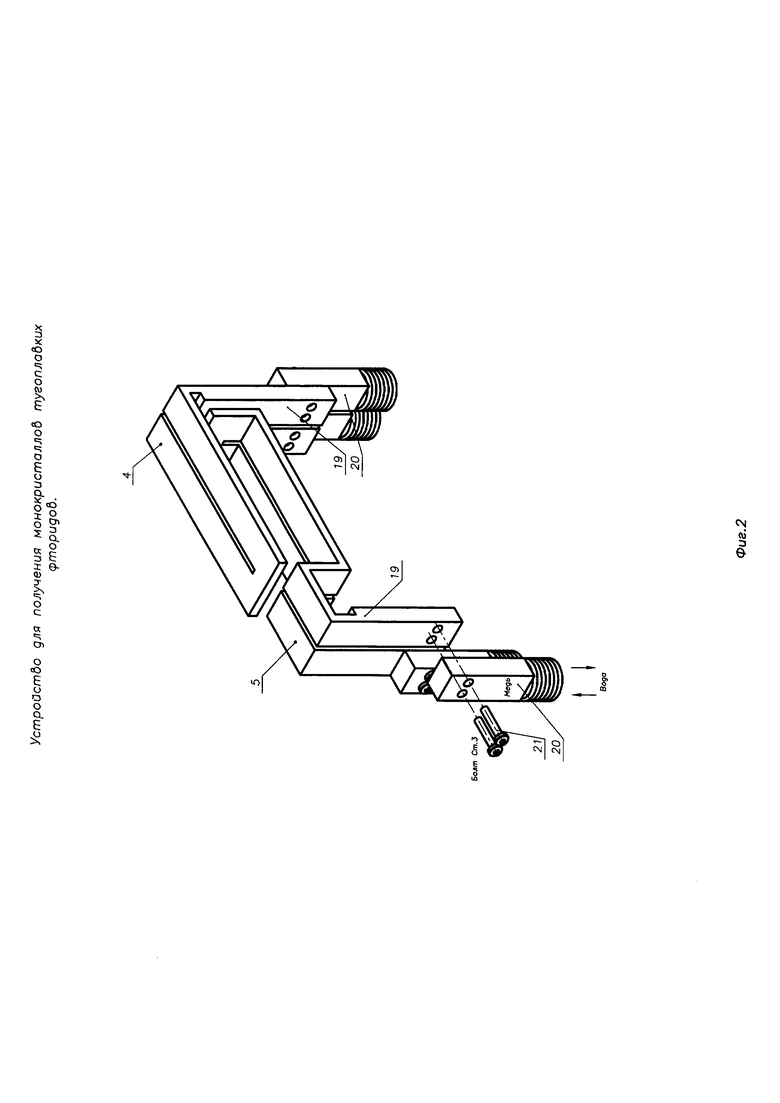

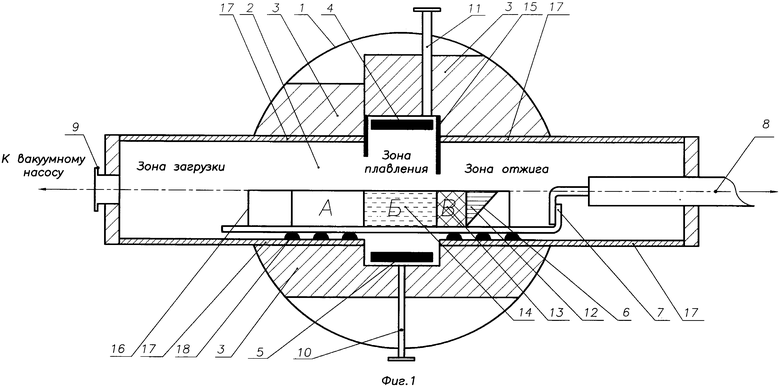

На фигурах 1 и 2 даны общая схема установки (фиг. 1) и отдельные ее узлы (фиг. 2), где позициями обозначены:

1 - вакуумная кристаллизационная камера,

2 - тепловой узел,

3 - теплоизолирующий модуль из графита,

4 - верхний нагреватель,

5 - нижний нагреватель,

6 - графитовый контейнер (лодочка с шихтой),

7 - вольфрамовая рама на графитовых роликах (для перемещения контейнера),

8 - механизм для перемещения контейнера с растущим кристаллом,

9 - штуцер системы вакуумирования кристаллизационной камеры и/или откачки газообразных продуктов, образующихся в углеграфитовом тепловом узле УГТУ,

10 - штуцер подачи инертного газа,

11 - смотровое окно,

12 – затравка,

13 монокристалл,

14 – расплав,

15 - тепловой экран (диафрагмы) 4 шт.,

16 - молибденовый поддон,

17 - графитовые облицовочные пластины,

18 - графитовые ролики,

19 - токоподводящие графитовые шины,

20 - медные охлаждаемые водой токоподводящие элементы,

21 - болты крепления.

Для долгосрочной и стабильной работы графитовых нагревателей, особенно большой длины и подвергающихся температурному линейному удлинению, следует учитывать такие свойства этого материала, как хрупкость и отсутствие пластичности. Эти свойства накладывают особые требования к конструкции, изготовлению и креплению нагревателей к токоподводящим элементам настоящей установки. Полностью недопустимы всякого рода крепления между собой отдельных частей нагревателя в горячих зонах теплового узла, где температура выше 300-500°С. В данном изобретении предлагается использование двух графитовых нагревателей, один из которых – верхний - представляет собой расположенный над поверхностью расплава плоский ленточный нагреватель Г-образной формы, а другой - нижний, также ленточный - выполнен в виде перевернутой П-образной формы и размещен под контейнером и с его боковых сторон (Фиг. 2). При этом оба нагревателя выполнены в виде цельных моноблоков с токоподводящими более толстыми графитовыми шинами, которые надежно крепятся обычными болтами из углеродистой стали марки Ст-3 к медным охлаждаемым водой токоподводящим элементам, которые имеют температуру не более 30°С. Такая моноблочная форма и способ крепления обеспечивает эффективную и электростабильную работу нагревателей. Любые другие конструкции, предусматривающие крепления внутри горячей зоны теплового узла, приводят к механическим ослаблениям крепежа в результате температурного испарения графита, нарушению электрических контактов и в результате к искрению и последующей электрической дуге с Т>3000°-4000°С, началу интенсивного выгорания графита, образованию большого количества сажи внутри теплового узла, что нарушает процесс выращивания. На самом начальном этапе возникновения искрения нарушается стабильность работы нагревателя, начинаются значительные колебания тока и напряжения на нагревателе, в результате нарушается стабильность работы нагревателя по мощности и, как результат - стабилизация температурного режима работы нагревателя. Для выращивания качественных кристаллов стабильность по температуре не должна быть хуже 0,1-0,2°.

Устройство выполнено следующим образом.

В вакуумной кристаллизационной камере 1 сформирован тепловой узел 2, выполненный из углеграфитовых материалов различных марок, который включает теплоизолирующие модули 3, образующие коридор, разделенный на три зоны (см. Фиг. 1), верхний 4 и нижний 5 нагреватели, между которыми перемещается имеющий форму «лодочки» графитовый контейнер 6 с шихтой, установленный в молибденовом поддоне 16, стоящем на вольфрамовой раме 7, перемещающейся по графитовым роликам 18 вдоль коридора с помощью механизма 8. Камера 1 подсоединяется к вакуумной системе (на фигуре не показана) с помощью штуцера 9, а через штуцер 10 соединяется с системой подачи инертного газа (на фигуре не показана); визуальное наблюдение за процессом роста кристалла ведется через смотровое окно 11. В качестве углеграфитовых материалов теплового узла используются высокочистые материалы различных марок немецкой фирмы SGL Carbon: для теплоизолирующих модулей 3 - пористый графит марки Sigratherm RFA-FF (чистота 5 ppm), нагреватели 4, 5 сделаны из экструзионного высокоплотного графита (d>2 г/см3) марки Ringsdorff R6650 Р5 (чистота 5 ppm), облицовка коридора 17 со всех сторон и тепловые экраны 15 выполнены из пластин композитного графита марки Sigrabond Standard Р30 (чистота 30 ppm) толщиной 2 мм.

Для долгосрочной и стабильной работы графитовых нагревателей, особенно большой длины и подвергающихся температурному линейному удлинению, следует учитывать такие свойства этого материала, как хрупкость и отсутствие пластичности. Эти свойства накладывают особые требования к конструкции, изготовлению и креплению нагревателей к токоподводящим элементам настоящей установки. Полностью недопустимы всякого рода крепления между собой отдельных частей нагревателя в горячих зонах теплового узла, где температура выше 300-500°С.

В данном изобретении нагреватели 4, 5 выполнены в виде единых с токоподводящими шинами 19 графитовых моноблоков без промежуточных механических соединений (см. Фиг. 2), которые крепятся к медным водоохлаждаемым тоководам 20 камеры 1 с помощью разъемного соединения, например, стальными болтам из углеродистой стали марки Ст-3 21. Токоподводящие шины 19 представляют собой утолщение нижних частей плоских нагревателей.

Верхний нагреватель 4 представляет собой расположенный над поверхностью расплава плоский ленточный нагреватель Г-образной формы, а нижний ленточный нагреватель 5 выполнен в виде перевернутой П-образной формы и размещен под контейнером 6 и с его боковых сторон (Фиг. 2). Нагреватели в утолщенной своей части шинами крепятся к охлаждаемым водой токоподводящим элементам, которые имеют температуру не более 30°C.

Такая моноблочная форма и способ крепления обеспечивает эффективную и электростабильную работу нагревателей.

Геометрическая форма и одностороннее крепление нагревателей к токовводам позволяет избежать необходимости введения дополнительных элементов компенсации терморасширения обоих нагревателей, что значительно упрощает общую систему крепления и увеличивает надежность и срок службы за счет стабильности их работы. Любые другие конструкции, предусматривающие крепления внутри горячей зоны теплового узла, приводят к механическим ослаблениям крепежа в результате температурного испарения графита, нарушению электрических контактов и в результате к искрению и последующей электрической дуге с Т>3000°-4000°С, началу интенсивного выгорания графита, образованию большого количества сажи внутри теплового узла, что нарушает процесс выращивания. На самом начальном этапе возникновения искрения нарушается стабильность работы нагревателя, начинаются значительные колебания тока и напряжения на нагревателе, в результате нарушается стабильность работы нагревателя по мощности и, как результат - стабилизация температурного режима работы нагревателя. Для выращивания качественных кристаллов стабильность по температуре не должна быть хуже 0,1-0,2°.

Устройство работает следующим образом.

Заполненный исходной шихтой (состояние А) графитовый контейнер 6, имеющий форму «лодочки», в суженной вершине («носике» лодочки) которого установлена ориентированная по кристаллографическим осям монокристаллическая затравка из одноименного по составу с шихтой материала, помещается в тепловой узел 2 вакуумной кристаллизационной камеры 1, где после предварительного вакуумирования через штуцер 9 камеры 1 и внутреннего объема теплового узла 2 до 10-3 мм рт.ст. и последующего напуска внутрь объема узла инертного газа аргона через штуцер 10 контейнер нагревают до плавления шихты (средняя температура расплава при выращивании фторидов обычно не превышает 1500-1700°С (состояние Б) между нагревателями 4 и 5 в «зоне плавления», а затем после процесса затравления расплава, за которым следят через смотровое окно 11, контейнер 6 со скоростью от <1 до 30 мм/час (зависит от конкретного кристаллизуемого соединения) перемещают в зону с более низкой температурой в градиентном температурном поле от <10 до >50 К/см (выбор зависит от каждого конкретного случая), создаваемом тепловыми экранами 15, в результате чего расплав кристаллизуется (состояние В), при этом в процессе роста кристалла через смотровое окно 11 следят за положением фронта кристаллизации; процесс заканчивается после кристаллизации всего объема расплава, когда контейнер полностью перемещается в «зону отжига», где происходит отжиг полученного монокристалла путем плавного снижения температуры в тепловом узле 2 по заданной программе автоматизированной системой полного контроля и управления всем процессом кристаллизации. Раздельное управление нагревом верхнего 4 и нижнего 5 нагревателей происходит автоматизированной системой (не показана) по заданной программе поднятия, поддержания на определенном уровне и понижения температуры в тепловом узле 2 на протяжении всего процесса кристаллизации с помощью промышленного компьютера, управляющего двумя блоками тиристоров, выпрямляющих подаваемое на них напряжение (ток) от двух независимых трансформаторов и далее раздельно питающих нагреватели 4 и 5 электроэнергией.

Автоматизированная система, как и в прототипе (патент №2320789), при необходимости позволяет управлять температурой нагревателей по мощности, току и напряжению. Данные по этим параметрам вместе со значениями изменения электрического сопротивления нагревателей от температуры на протяжении всего кристаллизационного процесса выводятся на монитор ПК в цифровом и графическом виде.

Из-за значительной площади зеркала расплава, способствующей повышенному испарению отдельных более летучих компонент, приводящему к нарушению стехиометрического состава кристалла, выращивание кристаллов фторидов данным методом необходимо вести в атмосфере инертного газа Ar с избыточным давлением, подавляющим испарение компонент расплава. Атмосферу для выращивания кристаллов подготавливают путем сжигания тетрафторэтилена (CF4) в аргоне при давлении (1,03-1,05 атм). Одновременно избыточное давление инертного газа будет подавлять парциальное давление упругости пара углерода над графитом, которое имеет достаточно заметную температурную зависимость. Если при Т=1027°С упругость пара углерода 2,5×10-18 Торр, то при 1600°С она уже 10-11 Торр.

Таким образом, предлагаемое устройство обеспечивает стабильность температурного режима работы нагревателя при простом и технологичном его выполнении, что в свою очередь обеспечивает условия для выращивания качественных кристаллов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОВОЙ УЗЕЛ УСТАНОВКИ ДЛЯ ВЫРАЩИВАНИЯ ГАЛОИДНЫХ КРИСТАЛЛОВ МЕТОДОМ ГОРИЗОНТАЛЬНОЙ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИИ | 2017 |

|

RU2643980C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ТУГОПЛАВКИХ ОКСИДОВ | 2006 |

|

RU2320789C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ТУГОПЛАВКИХ МОНОКРИСТАЛЛОВ | 2002 |

|

RU2208665C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2004 |

|

RU2261296C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА | 2003 |

|

RU2227821C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ АРСЕНИДА ГАЛЛИЯ МЕТОДОМ ЧОХРАЛЬСКОГО | 2021 |

|

RU2785892C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ-СЦИНТИЛЛЯТОРОВ НА ОСНОВЕ ИОДИДА НАТРИЯ ИЛИ ЦЕЗИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2338815C2 |

| НАГРЕВАТЕЛЬ УСТРОЙСТВА ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА МЕТОДОМ ЧОХРАЛЬСКОГО | 2013 |

|

RU2531514C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА МЕТОДОМ ЧОХРАЛЬСКОГО | 2013 |

|

RU2534103C1 |

| Способ очистки поверхности расплава при выращивании монокристаллов германия | 2017 |

|

RU2641760C1 |

Изобретение относится к устройствам для получения монокристаллов тугоплавких фторидов горизонтальной направленной кристаллизацией из расплава. Устройство содержит вакуумную камеру 1 с размещенным в ней тепловым узлом 2, состоящим из углеграфитовых теплоизолирующих модулей 3, верхнего 4 и нижнего 5 нагревателей и тепловых экранов 15, графитового контейнера 6 с шихтой кристаллизуемого материала, установленного с возможностью перемещения в вакуумной камере 1, штуцеров подачи инертного газа 10 и системы вакуумирования и/или откачки газообразных продуктов 9, смотрового окна 11, при этом верхний плоский ленточный нагреватель Г-образной формы 4 и нижний ленточный нагреватель П-образной перевернутой формы 5 выполнены в виде единых с шинами графитовых моноблоков, односторонне закрепленных с водоохлаждаемыми токовводами вакуумной камеры с помощью разъемного соединения. Техническим результатом является упрощение и улучшение технологичности конструкции и надежности нагревательного узла, в том числе за счет устранения влияния термических расширений на нагреватели. 2 з.п. ф-лы, 2 ил.

1. Устройство для получения монокристаллов тугоплавких фторидов горизонтальной направленной кристаллизацией, содержащее вакуумную камеру с размещенным в ней тепловым узлом, состоящим из углеграфитовых теплоизолирующих модулей, верхнего и нижнего нагревателей и тепловых экранов, графитового контейнера с шихтой кристаллизуемого материала, установленного с возможностью перемещения в вакуумной камере, штуцеров подачи инертного газа и системы вакуумирования и/или откачки газообразных продуктов, смотрового окна, отличающееся тем, что верхний плоский ленточный нагреватель Г-образной формы и нижний ленточный нагреватель П-образной перевернутой формы выполнены в виде единых с шинами графитовых моноблоков, односторонне закрепленных с водоохлаждаемыми токовводами вакуумной камеры с помощью разъемного соединения.

2. Устройство по п. 1, отличающееся тем, что водоохлаждаемые токовводы выполнены из меди и соединены с графитовыми шинами с помощью болтового соединения с наружной стороны.

3. Устройство по п. 1, отличающееся тем, что шины представляют собой утолщенные нижние части нагревателей.

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ТУГОПЛАВКИХ ОКСИДОВ | 2006 |

|

RU2320789C1 |

| US 4013421 A1), 22.03.1977 | |||

| JP1037487 A, 08.02.1989. | |||

Авторы

Даты

2017-01-26—Публикация

2016-03-03—Подача