Изобретение относится к ленте или листу из алюминиевого сплава с улучшенной оптикой поверхности, которую изготавливают методом горячей и/или холодной прокатки и которая состоит из алюминиевого сплава типа AA 3ххх, AA 5ххх, AA 6ххх или AA 8ххх. Наряду с этим изобретение относится к способу изготовления ленты из алюминиевого сплава с улучшенной оптикой поверхности, а также к применению соответствующей ленты из алюминиевого сплава.

Ленты, состоящие из алюминиевого сплава типа AA 3ххх, AA 5ххх, AA 6ххх или AA 8ххх часто применяются в областях использования, при которых поверхности ленты из алюминиевого сплава остаются видимыми на готовом изделии. Например, из алюминиевого сплава типа AA 5182 изготавливают крышки жестяных консервных банок и покрывают их прозрачным лаком или прозрачным лаком с золотистой окраской. Соответствующие крышки жестяных консервных банок показывают в этом случае поверхностную оптику готовой изготовленной ленты из алюминиевого сплава или позволяют видеть ее сквозь тонированный лак. Другие ленты из алюминиевого сплава, состоящие, например, из алюминиевого сплава AA 3ххх, поставляются также лакированными. Оснащенные покровным лаком ленты из такого алюминиевого сплава используются, например, для изготовления свертывающихся жалюзи или лент чердачных окон. Алюминиевые сплавы AA 8ххх используют, среди прочего, в упаковочных целях, в частности, для изготовления блистерных упаковок.

При изготовлении ленты из алюминиевого сплава при этапах прокатки используют, в частности, эмульсию для смазки поверхности валков, которая в результате выполнения этапов прокатки внедряется вместе с другими частицами в поверхность ленты из алюминиевого сплава. В частности, новые эмульсии для смазки поверхности валков и эмульсии валков, которые отвечают повышенным требованиям к защите окружающей среды, неблагоприятно сказываются на поверхностной оптике изготовленной ленты из алюминиевого сплава. При использовании новых эмульсий для валков или эмульсий для смазки поверхности валков возникают проблемы, связанные с последующими этапами обработки поверхности, в частности с пассивированием поверхностей или также с лакированием поверхностей, так что возникает бракованная продукция или ленты должны подвергаться новой очистке. После прокатки может осуществляться также термическая обработка, например отжиг, то есть, например, промежуточные отжиги или конечные отжиги с целью перевода лент из алюминиевого сплава в специфическое состояние структуры. При этом ранее проблематичным после отжига было, в частности, обогащение компонентами магния в близких к поверхности областях лент. Высокое содержание магния на поверхности, будь-то в результате возможной термической обработки или в результате процесса (горячей) прокатки или в целом вследствие состава сплава, ведет к темной поверхности ленты из алюминиевого сплава, так что даже после обезжиривания лента из алюминиевого сплава имеет темную поверхностную оптику. Соответственно темные ленты из алюминиевых сплавов по этой причине не могут быть легко переработаны в изделия со светлыми и благородно выглядящими поверхностями. Например, колебания при осуществлении процесса обработки могут привести дополнительно к видимым различным поверхностным оптикам, например, при различных рулонах из одного и того же алюминиевого сплава. Колебания параметров процесса во время производства подчас приводят к виду ленты с пятнами, что ведет к возникновению брака, например, в производстве покрытых прозрачным лаком изделий. До настоящего времени для названных лент из алюминиевого сплава использовались обычные средства обезжиривания, которые хотя и удаляли в достаточной мере эмульсию для смазки поверхностей валков, однако, в частности, не могли оказывать влияние на поверхности, потемневшие в результате обогащения магнием. Этот феномен проявился, в частности, при высоколегированных лентах из алюминиевого сплава типа AA 3ххх, AA 5xxx, AA 6xxx и AA 8ххх. Изделия, которые впоследствии покрывались прозрачным или тонированным прозрачным лаком, отличались различной оптикой поверхности, так как лакированные поверхности выглядят либо темнее, либо светлее, в зависимости от того, какую поверхностную оптику имеет присутствующий под лаком слой алюминиевого сплава. Это справедливо также в отношении изделий, изготовленных из лент из алюминиевого сплава, которые содержат исключительно одно пассивирование поверхности. При этом при обычном обезжиривании необходимо соответствующее согласование производительности, то есть скорости обработки, с состоянием ленты, то есть, например, с распределением эмульсии для смазки поверхности валков.

Исходя из этого, в основу настоящего изобретения положена задача предложения ленты или листа из алюминиевого сплава, которые вопреки повышенной доли составных частей сплава имеют улучшенную, в частности, «благородную» оптику поверхности. Наряду с этим в основу изобретения положена задача предложения способа изготовления соответствующей ленты из алюминиевого сплава, а также предпочтительные использования ленты из алюминиевого сплава.

В соответствии с первым ваиантом настоящего изобретения описанная задача решается за счет того, что готовая прокатанная лента из алюминиевого сплава после обезжиривания при измерении цвета поверхности в цветовом пространстве CIE L*a*b* при использовании стандартного источника света D65 и угле наблюдения 10° с исключением прямого отражения посредством измерения в геометрии 45°/0° имеет возрастание величины L* яркости относительно необезжиренного состояния на величину более 5.

Поверхности лент из алюминиевого сплава, которые являются относительно высоколегированными, содержат, как указывалось, относительно темную поверхность в результате феноменов обогащения в поверхности. Несмотря на повышенную долю в названных алюминиевых сплавах AA 3ххх, AA 5xxx, AA 6xxx или AA 8ххх, в частности, магния, марганца или также кремния, соответствующая изобретению лента из алюминиевого сплава имеет после обезжиривания существенное увеличение величины L* яркости в цветовом пространстве CIE L*a*b*. Тем самым, поверхности соответствующих изобретению лент из алюминиевого сплава являются более светлыми по сравнению с обычными лентами из идентичных алюминиевых сплавов.

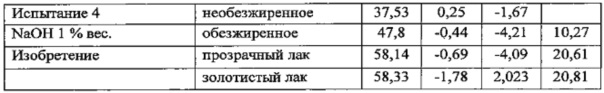

Цветовая система L*a*b* описывает стандартизированное цветовое пространство, при котором цвета зеленый и красный расположены против друг друга на оси a* и соответствующим образом на оси b* - цвета голубой и желтый. Цель цветового пространства L*a*b* заключается в физиологической количественной оценке восприятия цвета и в изображении на одной диаграмме на одинаковых расстояниях. В этой плоскости оси L* расположена перпендикулярно и отражает яркость, то есть независимо от измеренных параметров цвета яркость поверхности может измеряться в этом цветовом пространстве. Ось L* является именно мерой для яркости поверхности, так как ось L* имеет в качестве конечной точки для черного L=0 и в качестве конечной точки для белого L=100. Все промежуточные значения между L=0 и L=100 обозначают как не цветные тона серого. Чем выше теперь является величина L*, тем светлее действует поверхность.

Все названные в заявке на патент величины L* яркости относятся к измерению с использованием стандартного источника света, который излучает стандартный свет D65 в соответствии со стандартом ISO 3664. Он работает со спектральным распределением излучения с цветовой температурой 6500 К, что приблизительно соответствует дневному свету при облачном небе. Величины яркости были определены, кроме того, для угла 10° стандартного наблюдателя в круговой 45/0 геометрии.

До сих пор обычные ленты из алюминиевого сплава достигают при таком измерении величин яркости менее 40 и проявляют в частности между необезжиренным и обезжиренным состоянием лишь незначительные различия в яркости поверхности. Для измерения яркости поверхности проводят измерение 45°/0° под углом 45° с исключением прямого отражения. При этом образец облучается, например, под углом 45° названным стандартным источником света и рассеянное излучение, которое рассеивается перпендикулярно облучаемой поверхности образца, измеряют с помощью спектрометра. В основном также существует возможность облучения образцов под прямым углом и измерения света, рассеянного под углом 45°.

Для преобразования в цветовое пространство L*a*b*CIE, рассеянный свет раскладывается на спектральные цвета с целью выработки из этого соответствующих величин для цветового пространства L*a*b*. При этом величины L* яркости независимы от устройств и указывают точную меру для яркости поверхности, как она воспринимается наблюдателем.

Соответствующие изобретению поверхности лент из алюминиевого сплава показывают в обезжиренном состоянии отчетливо более светлую поверхность по сравнению с обычными лентами из сплава. В случае соответствующей изобретению ленты из алюминиевого сплава возникает названное увеличение величин L* яркости более чем на 5, предпочтительно, более чем на 6 и особо предпочтительно более чем на 10 при сравнении смазанной и обезжиренной лент. Обычные увеличения между смазанными и обезжиренными лентами лежали ранее при величинах L*, составляющих 1,5. Увеличение величин L* яркости более чем на 5 является отчетливо очевидным, так что соответствующие изобретению ленты из алюминиевого сплава имеют отчетливо более благородную и более светлую поверхностную оптику. Они могут несложным образом, а именно без специальной обработки поверхности, использоваться для высоко декоративных поверхностей и подвергаться дальнейшей обработке.

Если соответствующая изобретению лента из алюминиевого сплава состоит из алюминиевого сплава типа AA 5xxx, в частности AA 5182, то лента из алюминиевого сплава достигает величины L* яркости, которая превышает 40. В этом отношении лента из алюминиевого сплава отличается особо светлой поверхностью, что основано на отчетливом повышении величин L* яркости при переходе от смазанного к обезжиренному состоянию. Ленты из алюминиевого сплава AA 5182 не могли ранее изготавливаться с этими величинами яркости, то есть с этой благородной и светлой поверхностной оптикой.

Если ленты из алюминиевого сплава типа AA 5ххх, в частности типа AA 5182, покрывают прозрачным лаком или тонированным лаком, величина L* яркости после лакирования может измеряться на значении по меньшей мере 52, предпочтительно, по меньшей мере 55. При соответствующей изобретению ленте из алюминиевого сплава увеличение величин L* яркости после лакирования является особо высоким по сравнению с необезжиренным состоянием. Величины L* яркости увеличиваются более чем на 15.

В соответствии со следующим исполнением соответствующей изобретению ленты из алюминиевого сплава лента из алюминиевого сплава может подвергаться промежуточному и/или окончательному отжигу. Обе термические обработки могут привести к отчетливому обогащению атомами магния в области поверхности лент, в результате чего они темнеют. Алюминиевые сплавы с высоким содержанием магния после процесса прокатки приобретают в основном темную окраску поверхности. Соответствующая изобретению лента из алюминиевого сплава имеет, однако, при повышенном содержании магния в поверхности увеличение величины L* яркости более 5, предпочтительно 6, или особо предпочтительно, более 10, так как обогащенные участки поверхности подвержены воздействию травления.

Соответствующая лента из алюминиевого сплава предпочтительна сама по себе в том случае, если ленту из алюминиевого сплава лакируют или оснащают покрывным лаком, поскольку лак лучше схватывается на более светлой, то есть чистой поверхности. В соответствии с этим также предпочтительно, если поверхность ленты из алюминиевого сплава пассивирована с целью облегчения последующих этапов процесса, например, лакирования. Пассивирование может осуществляться, например, посредством хроматирования или свободного от хрома пассивирования на базе циркония и/или титана. В качестве способа нанесения используют предпочтительно способ "No-Rinse" или способ погружения

Поскольку соответствующую изобретению ленту из алюминиевого сплава часто используют в качестве упаковочного материала, в качестве части поверхности или в качестве части структуры, предпочтительно, если лента из алюминиевого сплава имеет толщину от 0,05 до 0,9 мм. Весьма малые толщины в 0,05 мм используют, например, при изготовлении блистерных упаковок из соответствующей ленты из алюминиевого сплава. Большие толщины ленты около 0,9 мм используются, напротив, например, в качестве лент чердачных окон. Средние толщины от 0,2 до 0,5 мм используются, предпочтительно, для изготовления крышек жестяных консервных банок или полоса для крышки. То же справедливо также для полосы для банки.

В соответствии со вторым вариантом настоящего изобретения задача изобретения решается с помощью способа изготовления ленты из алюминиевого сплава с улучшенной поверхностной оптикой, при котором ленту из алюминиевого сплава изготавливают из алюминиевого сплава типа AA 3ххх, AA 5ххх, AA 6ххх или AA 8ххх и подергают по меньшей мере одной холодной прокатке, за счет того, что прошедшую холодную прокатку ленту из алюминиевого сплава после холодной прокатки подвергают обезжириванию с использованием щелочного травильного раствора и в завершение производят кислую промывку ленты из алюминиевого сплава.

Свойства щелочного травильного раствора позволяют не только удалять эмульсию для смазки поверхности валков, но и одновременно за счет воздействия травлением выполнять на поверхности ленты из алюминиевого сплава удельный съем травлением. К тому же за счет воздействия травлением производится съем близких к поверхностям слоев с высоким содержанием магния, в результате чего проявляются расположенные ниже слои. Производится, однако, также и удаление закатанных частиц окиси магния, которые также могут нарушить оптическое восприятие. При этом предпочтительно, следует выбрать концентрацию щелочки таким образом, чтобы воздействие травлением осуществлялось равномерно и обеспечивалось регулирование скорости травления с желательной степенью относительно яркости поверхности ленты из алюминиевого сплава. Последующее кислое промывание удаляет вытравленные частицы и остатки поверхности ленты из алюминиевого сплава, так что предотвращается покрытие поверхности вытравленными частицами. При кислой промывке используют обычно минеральные кислоты. В основном можно использовать также и другие кислоты. В результате сохраняется более светлая или более благородная поверхность ленты из алюминиевого сплава. Поверхность не изменяется на протяжении длины ленты из алюминиевого сплава, поскольку не производится никаких следующих этапов прокатки и ухудшения поверхности. Неожиданным образом было установлено, в частности, что использование этого щелочного травления, прежде всего при лентах из высоколегированного алюминиевого сплава, например алюминиевого сплава типа AA 5128, ведет к отчетливому улучшению поверхностной оптики или к чувствительному осветлению поверхности. Великолепная поверхностная оптика изготовленной в соответствии с изобретением ленты из алюминиевого сплава одновременно ведет к отчетливой унификации всей поверхности ленты из алюминиевого сплава, за счет чего могут быть достигнуты более высокие величины яркости на общем протяжении длины ленты. Увеличение величины L* яркости, как уже говорилось, составляло величину более 5, предпочтительно, более 6 или 10.

Особо хорошие и процессуально надежные результаты в отношении улучшенной поверхностной оптики были достигнуты в соответствии в одним первым исполнением соответствующего изобретению способа за счет того, что щелочной травильный раствор содержит следующие составные части: по меньшей мере, смесь с 1,5-3%-ным весовым содержанием из трипирофосфатов натрия с весовым процентным содержанием от 5 до 40, глюконат натрия с 3-10%-ным содержанием, неионизированные и анионные поверхностно-активные вещества с 3-8%-ным весовым содержанием, необязательно карбонат натрия с 0,5-70%-ным весовым содержанием, предпочтительно карбонат натрия содержится в количестве 30-70 вес.%, при этом к водному раствору добавлен натровый щелок, так что концентрация натрового щелока составляет от 0,2 до 2,5 вес.%. Было установлено, что при использовании этого щелочного травильного раствора может быть достигнуто выдающееся обезжиривание и одновременно существенное воздействие травлением на поверхность ленты из алюминиевого сплава, в результате чего в результате может быть изготовлена лента из алюминиевого сплава с улучшенной поверхностной оптикой. Предпочтительно используют натровый щелок в концентрации от 0, 2 до 1,5 вес.%. За счет этого достигают контролируемого воздействия травлением.

Кроме того, было установлено, что длительность пребывания ленты из алюминиевого сплава в обезжиривающей среде составляет от 1 до 8 с, предпочтительно, от 2 до 6 с. Как уже отмечалось, эта длительность пребывания обеспечивает достаточное обезжиривание и травление поверхности ленты из алюминиевого сплава при одновременном обеспечении возможности протекания высокоавтоматизированного процесса с достаточной производственной скоростью.

Длительность пребывания ленты из алюминиевого сплава в обезжиривающей среде может быть уменьшена за счет того, что обезжиривающая среда имеет температуру от 60 до 80°C, предпочтительно, от 65 до 75°C. Повышенная температура ведет к повышенной реактивности обезжиривающей среды и, следовательно, к более интенсивному воздействию травлением.

Помимо этого, хорошие результаты в отношении обеспечения более светлой поверхности ленты из алюминиевого сплава могут быть достигнуты за счет кислого промывания обезжиренной ленты из алюминиевого сплава с использованием азотной кислоты или серной кислоты. Обе кислоты обеспечивают при промывке достаточное обезжиривание поверхности ленты из алюминиевого сплава, так что в результате с надежностью в отношении процесса может быть достигнута весьма чистая, светлая поверхность ленты из алюминиевого сплава. Концентрация азотной кислоты составляет, предпочтительно от 1 до 4 вес.%, а концентрация серной кислоты - предпочтительно от 1 до 3 вес.%. Названные концентрации кислот обеспечивают хорошую очистку подвергнутых щелочному травлению лент при высокой скорости процесса.

В соответствии с другим исполнением соответствующего изобретению способа, после обезжиривания и промывки производят пассивирование поверхности, например, посредством хроматирования, или свободное от хрома пассивирование на базе циркония и/или титана. Представляется, само собой разумеется, возможным использование и других видов пассивирования. При этом предпочтительно, для нанесения поверхностного пассивирования применяют метод "No-Rinse" («Без промывки»). Пассивирование поверхности упрощает последующие этапы процесса, например лакирование поверхности, и к тому же служит для обеспечения достаточной защиты от дополнительных влияний на качество поверхности. Дополнительно было установлено, что надежность процесса при пассивировании обезжиренной в соответствии с изобретением ленты из алюминиевого сплава является отчетливо более высокой. Пассивирование поверхности осуществляется, предпочтительно, "inline" («линейно») с процессом обезжиривания и промывки. В соответствии с этим пассивирование поверхности "inline" выполняется непосредственно после промывки обезжиренной ленты в той же установке, без намотки ленты перед пассивированием поверхности. За счет этого возможна оптимальная консервация ленты из алюминиевого сплава.

Предпочтительно, ленту из алюминиевого сплава с пассивированной или не пассивированной поверхностью покрывают лаком после обезжиривания. Возможно использование, например, прозрачного лака или покрывного лака с целью обеспечения соответствующей оптики. Лакирование можно осуществлять также "inline" (встроено в линию) с обезжириванием и промывкой, а также необязательно с пассивированием. Лента из алюминиевого сплава может, однако, также сначала пассивироваться и в завершение наматываться в рулон, способный к складированию, так что он может быть подведен позже к позиции лакирования. Все покрытые прозрачным лаком или тонированным лаком поверхности показывают вследствие оптимизированного обезжиривания увеличение величин L* яркости в готовой ленте из алюминиевого сплава. Как покрытие покрывным лаком может, так и лакирование прозрачным лаком может быть выполнено в режиме "inline" с высокой производственной надежностью, так как состояние обезжиривания соответствующей изобретению ленты из алюминиевого сплава является единым.

Наконец, изображенную во вступлении задачу решают за счет применения соответствующей ленты из алюминиевого сплава для изготовления упаковок, банок, крышек банок, блистерных упаковок, чердачных окон, элементов свертывающихся жалюзи и панелей, композитных материалов, тарельчатых крышек клапанов и контейнеров. Общим для названных применений соответствующей изобретению ленты из алюминиевого сплава является то, что речь идет о поверхностях чувствительных изделий, так как погрешности поверхности или колебания качества поверхности непосредственно ведут к образованию брака. Применительно к видимым алюминиевым поверхностям предпочтительной является благородная и единая поверхность. Лакированные продукты одновременно приобретают выгоду вследствие надежного и быстрого обезжиривания ленты из алюминиевого сплава в процессе производства и высокой надежности при последующем лакировании.

В последующем изобретение поясняется более подробно на основании примеров исполнения в совокупности с чертежами, на которых

фиг. 1 показывает схематическое изображение цветового пространства CIE L*a*b*,

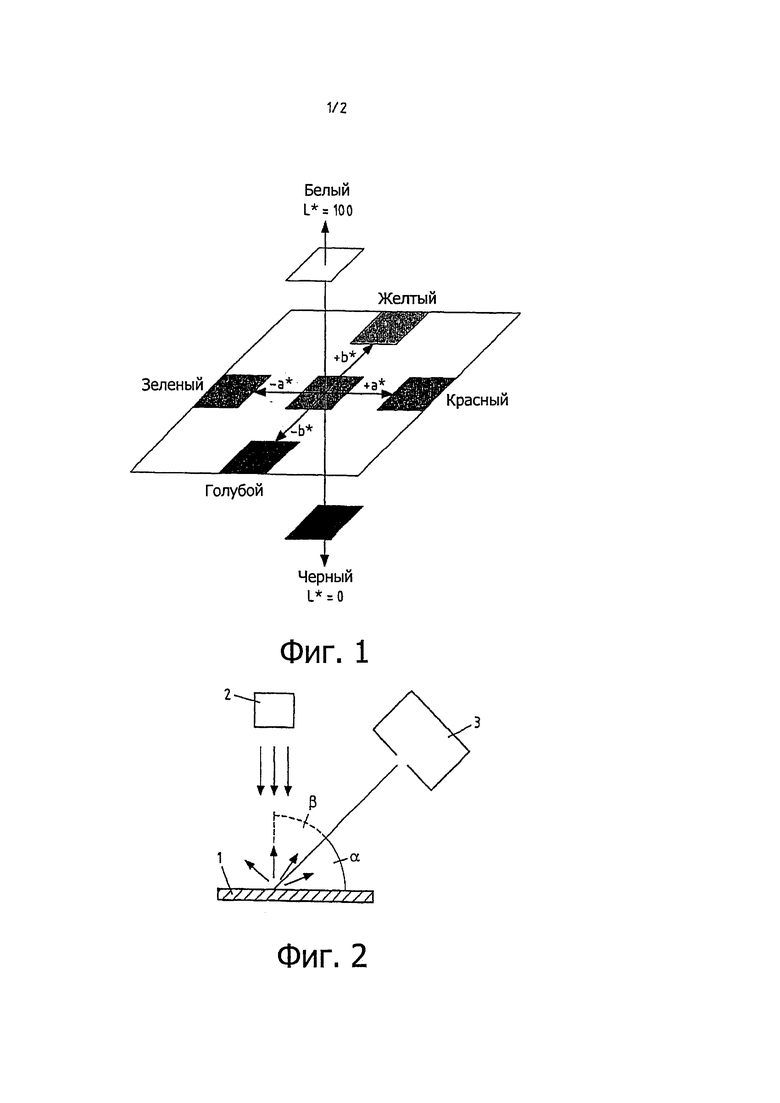

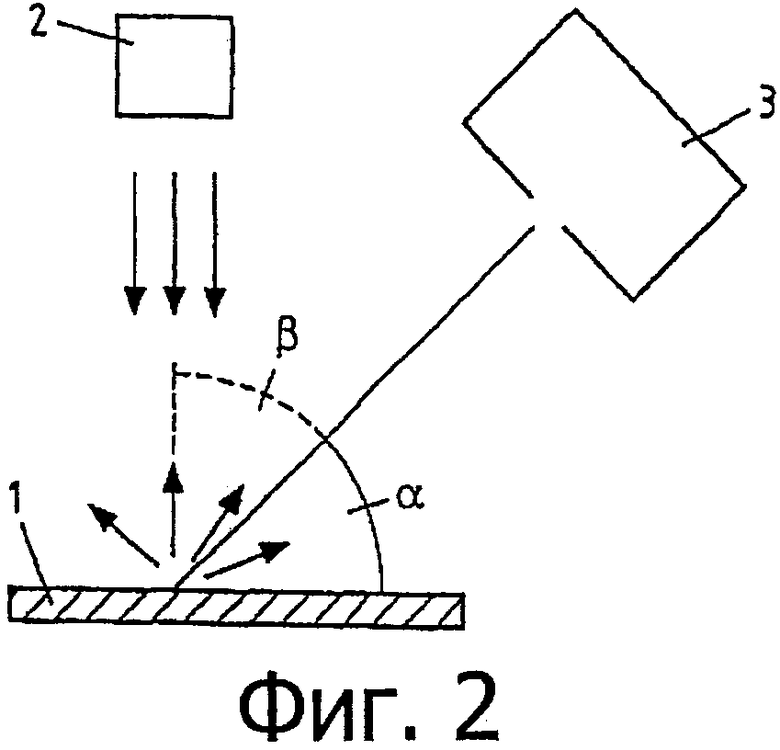

фиг. 2 показывает схематическое изображение измерительного устройства для определения величин L* яркости и

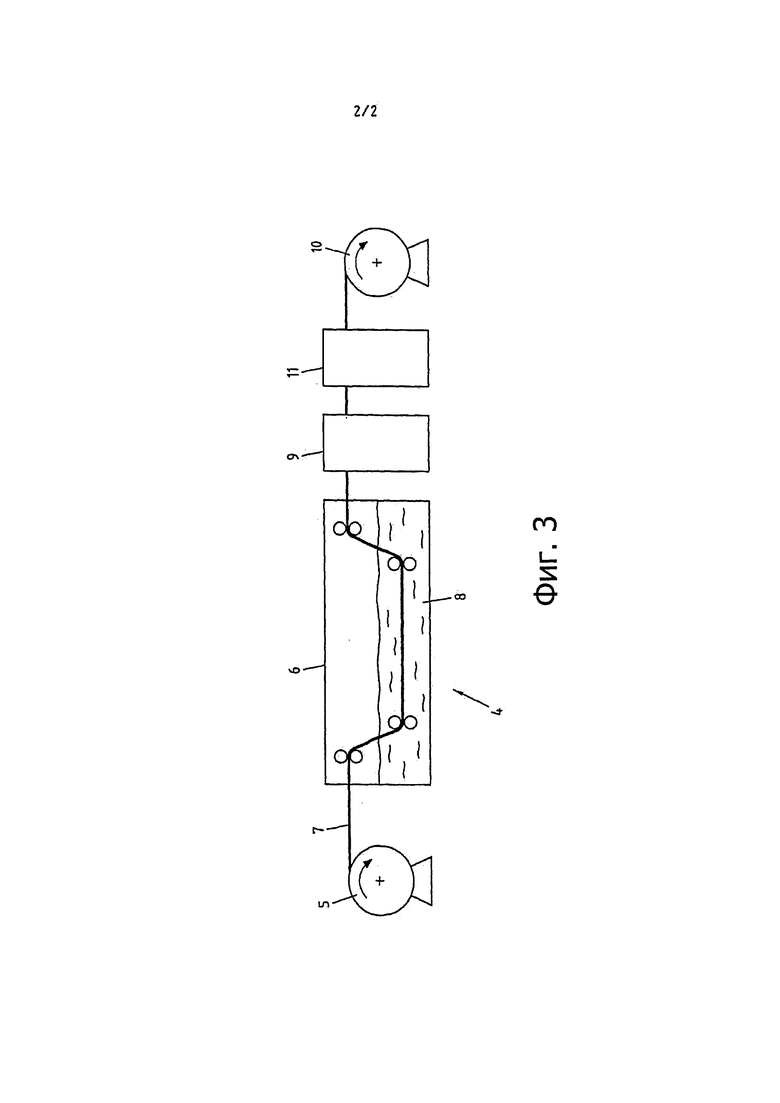

фиг. 3 показывает схематическое изображение устройства для обезжиривания соответствующей изобретению ленты из алюминиевого сплава.

На фиг. 1 сначала приведено изображение в виде диаграммы цветового пространства CIE L*a*b*. Цветовое пространство CIE L*a*b* основано на одноименной цветовой модели, независимо от устройства, и определено в немецком Стандарте DIN 6174 названием «Цветометрическое определение цветовых числовых мер и цветовых интервалов в приблизительно равномерном цветовом пространстве

CIE L*a*b*». Координаты точки L*a*b* цветности ориентируются на физиологические характеристики восприятия человеком, в частности, восприятия цвета, и косвенно базируются на физических требованиях по цветоразличению. Как видно из фиг. 1, цветовое пространство L*a*b* описывается трехмерной системой координат, в которой ось а* описывает красную или зеленую составляющую цвета, а ось b* - голубую или желтую составляющую. Цены деления шкалы оси a* и оси b* охватывают числовой диапазон от приблизительно -100 до приблизительно +100. Ось L* описывает светлоту, яркость цвета с величинами от 0 до 100. При этом величине 0 соответствует черный цвет, а величине 100 - белый цвет. За счет того, что цветовое пространство L*a*b* является независимым от устройства, существует возможность независимого от устройства определения светлоты поверхности листа из алюминиевого сплава на основании величин яркости.

Для этого используют схематически изображенное на фиг. 2 испытательное устройство. Изображенную на фиг. 2 пробу 1 листа из алюминиевого сплава освещают стандартным источником света. Как уже упоминалось ранее, при измерениях величин L* яркости использовался стандартный тип D 65 света в соответствии с ISO 3664 под углом наблюдения 10°. Излучаемый под углом β от пробы рассеянный свет стандартного источника 2 света принимают спектрометром 3 и измеряют. Угол β составляет 45°, так что, в частности, может производиться измерение отвечающих за впечатление светлоты эффектов поверхности, которые влияют на величины L* яркости. Как показывает конструкция из фиг. 2, при этом спектрометром 3 распознается не непосредственно отраженный свет, а лишь рассеянный поверхностью свет. Затем спектрометр 3 раскладывает измеренное светораспределение на отдельные цветовые тона и вырабатывает величины цветового пространства L*a*b*. С этой целью спектрометр 3 калиброван, само собой разумеется, относительно стандартного источника 2 света с целью учета влияния спектрального распределения света, излучаемого стандартным источником 2 света, на измерение цветового пространства. Как уже указывалось, измеренные величины независимы от устройств и по этой причине объективно выражают внешний вид поверхности ленты из алюминиевого сплава.

Измеренные пробы происходят из лент из алюминиевого сплава, которые, например, были обезжирены с помощью схематически изображенного на фиг. 3 устройства 4 обезжиривания. Для обезжиривания рулон разматывается на разматывателе 5. Затем размотанная лента 7 из алюминиевого сплава проходит через погружную ванну 6, в которой лента 7 из алюминиевого сплава направляется через обезжиривающую среду 8. Альтернативно погружной ванне 6 может быть предусмотрено не изображенное распылительное устройство, которое распыляет обезжиривающую среду по поверхности ленты. В завершение лента 7 из алюминиевого сплава дополнительно проходит через промывочное устройство 9 с целью удаления поверхностных отложений и остатков обезжиривающей среды с ленты из алюминиевого сплава посредством кислой промывки, при которой, как уже отмечалось, в водном растворе используют, например, азотную кислоту с величиной 2,5 процентного весового содержания или серную кислоту с величиной 2 весового процентного содержания. Водородный показатель pH кислой промывки составлял предпочтительно менее 3. После этого ленту 7 из алюминиевого сплава подводят к участку 11 поверхностного пассивирования. В случае примеров исполнения поверхность ленты 7 из алюминиевого сплава хроматировалась или пассивировалась по методу "No-Rinse". Пассивирование обеспечивает, например, возможность консервации состояния поверхности ленты, то есть улучшенной поверхностной оптики, для дальнейших процессов, например, лакирования. После сушки ленты 7 из алюминиевого сплава в не изображенном сушильном устройстве она может затем наматываться на намоточный наматыватель 10, из которого могут забираться измеренные пробы.

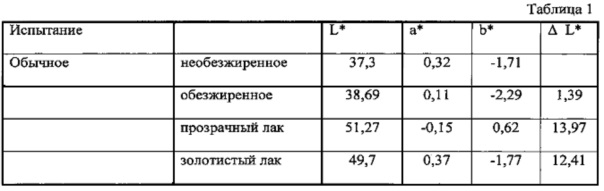

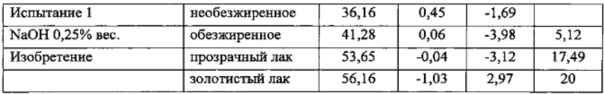

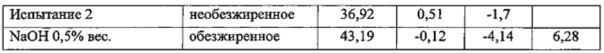

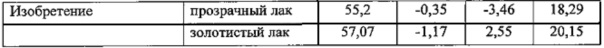

При проведенных испытаниях температура обезжиривающей среды составляла 7°С, а время пребывания ленты из алюминиевого сплава в обезжиривающей среде составляло приблизительно от 2 до 6 с. С теми же параметрами лента из алюминиевого сплава типа AA 5182 сначала подвергалась обычному обезжириванию и в завершение было проведено цветовое измерение поверхности. То же самое происходило затем с использованием щелочного травильного раствора, а именно в испытании 1 с добавлением 0,25% вес. натрового щелока, в испытании 2 с добавлением 0,5 вес.% натрового щелока, в испытании 3 с добавлением 0,75 вес.% натрового щелока, а также в испытании 4 с добавлением 1 вес.% натрового щелока при сохранении температуры и длительности обезжиривания.

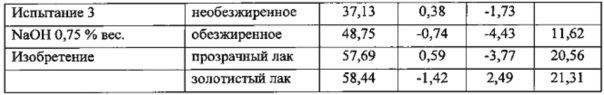

Дополнительно проводилось измерение лакированных проб без обезжиривания, обезжиренные, с прозрачным лаком или тонированным лаком, названным здесь «золотистым лаком». Результаты приведены в таблице 1.

Как можно отчетливо видеть из табл. 1, при обычном обезжиривании величина яркости между замасленным (необезжиренным) состоянием и обезжиренным состоянием практически не увеличилась. Увеличение величины L* яркости при обычном обезжиривании составляло менее 1, 39, то есть менее 2. Нанесение слоя прозрачного лака или слоя тонированного лака на обезжиренные обычным способом поверхности алюминиевого сплава приводило к повышению величины L* яркости до значений ниже 14.

В противоположность, испытания с 1 по 4 показали отчетливое увеличение величин L* яркости уже в обезжиренном состоянии на величину более 5. С возрастанием скорости травления, то есть с возрастанием концентрации натрового щелока приблизительно до процентно-весового содержания 0,75 проявилось увеличение величин L* яркости в обезжиренном состоянии более чем на 10 по сравнению с вариантом с необезжиренным состоянием. Это ощутимое и отчетливо видимое увеличение. Поверхность ленты из алюминиевого сплава имеет более отчетливую светлую визуально воспринимаемую картинку и с целью улучшения может быть пассивирована и лакирована. Увеличение величины L* яркости при использовании прозрачного лака или тонированного прозрачного лака в этом случае отчетливо превышает значение 17 и в пиковом значении доходит до величины свыше 20. Было установлено, в частности, что увеличение величины L* яркости в сравнении с обычным образом обезжиренным и лакированным вариантами идентично увеличениям в состоянии без лака. Это означает, что улучшенная или более светлая поверхность реализуется также в вариантах с лакированием.

Соответствующие изобретению ленты из алюминиевого сплава отличаются отчетливо улучшенной поверхностной оптикой с отчетливым визуальным восприятием более светлой поверхности по сравнению с обычными лентами из алюминиевого сплава, состоящими из того же алюминиевого сплава. Это может быть доказано посредством измерения в цветовом пространстве CIE L*a*b*.

Особенность поверхности заключается, конечно, не только в улучшенном оптическом восприятии, но и также в улучшенной организации процесса. Удалось также констатировать, что пассивирование и/или лакирование соответствующим образом изготовленных, оптически светлых поверхностей из алюминиевых сплавов протекает с отчетливо более высокой надежностью процесса и почти независимо от качества сырой ленты и, в частности, ее степени загрязнения эмульсией для смазки поверхностей валков и проведенной термической обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТОГРАФИЧЕСКАЯ ЛЕНТА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ЗЕРНЕНИЯ, А ТАКЖЕ СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2537835C2 |

| СПОСОБ УДАЛЕНИЯ ЛАЗЕРНОЙ ОКАЛИНЫ | 2005 |

|

RU2405863C2 |

| АЛЮМИНИЕВАЯ ПОЛОСА С ПОКРЫТИЕМ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2013 |

|

RU2639166C2 |

| ЦИРКОНИЙ- И ТИТАНСОДЕРЖАЩИЙ ФОСФАТИРУЮЩИЙ РАСТВОР ДЛЯ ПАССИВИРОВАНИЯ МЕТАЛЛОКОМПОЗИТНЫХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2464356C2 |

| АЛЮМИНИЕВЫЕ СПЛАВЫ, ОБЛАДАЮЩИЕ УЛУЧШЕННЫМ КАЧЕСТВОМ ПОВЕРХНОСТИ ОТЛИВОК, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2001 |

|

RU2284362C2 |

| Сплав на основе системы алюминий-магний-марганец и изделия из этого сплава | 2024 |

|

RU2837062C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ГЛАДКИХ ТЕКСТУРИРОВАННЫХ МЕТАЛЛИЧЕСКИХ КОЛПАЧКОВ | 2015 |

|

RU2693976C2 |

| ЛИСТ ИЗ АЛЮМИНИЕВОГО СПЛАВА ДЛЯ КОНСТРУКЦИИ АВТОМОБИЛЬНОГО КУЗОВА | 2014 |

|

RU2690253C2 |

| СПОСОБ ДЕКОРИРОВАНИЯ ХУДОЖЕСТВЕННЫХ ИЗДЕЛИЙ С ИМИТАЦИЕЙ ЗОЛОЧЕНИЯ | 1998 |

|

RU2140362C1 |

| Раствор для одновременного травления и обезжиривания металлов | 1980 |

|

SU901265A1 |

Изобретение относится к изготовлению ленты из алюминиевого сплава. Лента из алюминиевого сплава изготовлена путем горячей и/или холодной прокатки и состоит из алюминиевого сплава типа АА 5182, АА 6ххх или АА 8ххх, причем готовая, прошедшая прокатку лента из алюминиевого сплава после обезжиривания демонстрирует увеличение величины L* яркости (ΔL) по сравнению с необезжиренным состоянием более чем 5 при цветовом измерении поверхности в цветовом пространстве CIE L*a*b* при использовании стандартного источника света D65 и при угле наблюдения 10° с исключением прямых отражений в геометрии 45°/0°, которое достигается путем обезжиривания с использованием щелочного травильного раствора и последующей кислой промывки ленты из алюминиевого сплава. Предложенные ленты из алюминиевого сплава отличаются отчетливо улучшенной поверхностной оптикой с отчетливым визуальным восприятием более светлой поверхности по сравнению с обычными лентами из алюминиевого сплава, состоящими из того же алюминиевого сплава. 3 н. и 10 з.п. ф-лы, 3 ил., 1 табл.

1. Лента из алюминиевого сплава, изготовленная путем горячей и/или холодной прокатки и состоящая из алюминиевого сплава типа АА 5182, АА 6ххх или АА 8ххх, отличающаяся тем, что готовая, прошедшая прокатку лента из алюминиевого сплава после обезжиривания демонстрирует увеличение величины L* яркости (ΔL) по сравнению с необезжиренным состоянием более чем на 5 при цветовом измерении поверхности в цветовом пространстве CIE L*a*b* при использовании стандартного источника света D65 и при угле наблюдения 10° с исключением прямых отражений в геометрии 45°/0°, которое достигается путем обезжиривания с использованием щелочного травильного раствора и последующей кислой промывки ленты из алюминиевого сплава.

2. Лента из алюминиевого сплава по п. 1, отличающаяся тем, что лента из алюминиевого сплава состоит из алюминиевого сплава типа АА 5182 и достигает величины L* яркости, превышающей 40, при цветовом измерении поверхности в цветовом пространстве CIE L*a*b* при использовании стандартного источника света D65 и при угле наблюдения 10° с исключением прямых отражений в геометрии 45°/0°.

3. Лента из алюминиевого сплава по п. 1 или 2, отличающаяся тем, что лента из алюминиевого сплава подвергнута промежуточному и/или конечному отжигу.

4. Лента из алюминиевого сплава по п. 1 или 2, отличающаяся тем, что лента из алюминиевого сплава имеет толщину от 0,05 до 0,9 мм.

5. Лента из алюминиевого сплава по п. 1 или 2, отличающаяся тем, что поверхности обезжиренной ленты из алюминиевого сплава пассивированы и/или лакированы.

6. Способ изготовления ленты из алюминиевого сплава с улучшенной поверхностной оптикой, в частности ленты из алюминиевого сплава по одному из пп. 1-5, при котором ленту из алюминиевого сплава изготавливают из алюминиевого сплава типа АА 5182, АА 6ххх или АА 8ххх и подвергают, по меньшей мере, холодной прокатке с использованием эмульсии для смазки поверхности валков, готовую, прошедшую прокатку ленту из алюминиевого сплава подвергают обезжириванию с использованием щелочного травильного раствора, после которого производят кислую промывку ленты из алюминиевого сплава, при этом щелочной травильный раствор содержит следующие составные части: по меньшей мере 1,5-3 мас.% смеси из 5-40 мас.% пирофосфата натрия, 3-10 мас.% глюконата натрия, 3-8 мас.% неиногенного или анионного поверхностно-активного вещества, необязательно 0,5-70 мас.% карбоната натрия, предпочтительно 30-70 мас.% карбоната натрия, причем к водному раствору добавляют натровый щелок, так что концентрация натрового щелока составляет 0,2-2,5 мас.%.

7. Способ по п. 6, отличающийся тем, что ленту из алюминиевого сплава во время прокатки или после нее подвергают промежуточному или конечному отжигу.

8. Способ по п. 6 или 7, отличающийся тем, что время пребывания ленты из алюминиевого сплава в обезжиривающей среде составляет от 1 до 8 с, предпочтительно от 2 до 6 с.

9. Способ по п. 6 или 7, отличающийся тем, что температура обезжиривающей среды составляет от 65 до 75°С.

10. Способ по п. 6 или 7, отличающийся тем, что кислую промывку производят с использованием азотной кислоты или серной кислоты.

11. Способ по п. 6 или 7, отличающийся тем, что после обезжиривания и промывки производят пассивирование поверхности.

12. Способ по п. 6 или 7, отличающийся тем, что после обезжиривания ленту из алюминиевого сплава лакируют.

13. Применение ленты из алюминиевого сплава по одному из пп. 1-5 для изготовления упаковок, банок, крышек банок, блистерных упаковок, чердачных окон, элементов свертывающихся жалюзи и панелей, композитных материалов, тарельчатых крышек клапанов и контейнеров.

| WO 20007141300 A1, 13.12.2007 | |||

| US 5380468 A, 10.01.1995 | |||

| WO 2011090692 A2, 28.07.2011 | |||

| БИОЛОГИЧЕСКИ АКТИВНАЯ ДОБАВКА К ПИЩЕ | 1998 |

|

RU2148942C1 |

| Раствор для химической обработки деталей из алюминиевых сплавов | 1986 |

|

SU1320260A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОДНОВРЕМЕННОГО ОБЕЗЖИРИВАНИЯ И ТРАВЛЕНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ ПЕРЕД АНОДИРОВАНИЕМ | 2008 |

|

RU2395627C1 |

Авторы

Даты

2017-02-02—Публикация

2013-01-23—Подача