Область применения изобретения

Настоящее изобретение относится к области листов из алюминиевого сплава для изготовления кузовных деталей или конструкционных деталей кузова автомобиля, называемой еще «неокрашенный кузов».

Более конкретно изобретение относится к применению таких листов, обладающих превосходной формуемостью при вытяжке, позволяющей таким образом производить детали со сложной геометрией или требующие глубокой вытяжки, как, например, облицовка двери или пол багажника. Листы, применяемые по изобретению, в частности подходят для производства сложных деталей, спроектированных для обеспечения жесткости.

В то же время, они обладают превосходной стойкостью к нитевидной коррозии.

Уровень техники

Если не указано иное, все алюминиевые сплавы, о которых идет речь ниже, обозначаются, если нет других указаний, в соответствии с обозначениями, определенными «Алюминеиевой Ассоциацией» (Aluminium Association) в «Серии регистрационных записей» (Registration Record Series), которые она регулярно публикует.

Все указания, касающиеся химического состава сплавов, выражаются в процентах по массе на основе общей массы сплава.

Определения металлургических состояний указаны в соответствии с европейским стандартом EN 515.

Характеристики механических свойств при статистическом растяжении, другими словами, предел прочности на разрыв Rm, условный предел текучести при 0,2% пределе удлинения Rp0,2 и удлинение при разрыве А%, определяются испытанием на растяжение в соответствии со стандартом NF EN ISO 6892-1.

Отмечается рост применения алюминиевых сплавов в автомобилестроении для снижения массы транспортных средств и снижения, таким образом, расхода топлива и выбросов газов, вызывающих парниковый эффект.

Листы из алюминиевого сплава особенно применяются для производства многочисленных деталей неокрашенного кузова, включая панель наружной обшивки (или наружные панели кузова), такие как передние крылья, крыши или панели крыши, панели капота, багажника или двери, и облицовка или конструктивные элементы кузова, как, например, облицовка двери, капота или пол багажника (салон и багажник).

Хотя панели наружной обшивки уже производят из листов из алюминиевого сплава, но замена стали алюминием в облицовке или конструктивных элементах, имеющих сложную геометрию, оказывается более сложной в связи с более низкой формуемостью при штамповке алюминиевых сплавов по сравнению со сталью. Одним из факторов, ограничивающих глубокую вытяжку, особенно, в случае листов из алюминиевых сплавов, является явление растрескивания, начиная от краев листа.

Для крупных автомобильных деталей сложной геометрии, особенно содержащих зоны, требующие глубокой вытяжки, обычно производят фасонные заготовки, обеспеченные большим или меньшим числом кольцевых вырезов в заготовке, для облегчения течения материала от внутренней части заготовки к углам или глубоким углублениям. Во время штамповки эти внутренние вырезы оказываются под напряжением при расширении и могут стать причиной преждевременного разрушения, при уровнях деформации намного ниже уровня, заданного предельной кривой формования (FLC, Forming Limit Curve).

Однако уже сейчас существуют автомобили, располагающие неокрашенным кузовом, состоящим, в основном, из алюминиевых сплавов. Однако в этих случаях проект названных кузовов и особенно эскиз деталей из штампованных листов, задумывались с самого начала с учетом ограниченной деформируемости алюминиевых сплавов.

Вот почему у изготовителей автомобилей наблюдается большой уровень спроса на алюминиевые сплавы, имеющие заметно улучшенную формуемость при вытяжке, которая в значительной степени облегчает замену на алюминий для деталей сложной геометрии, которые в настоящее время изготавливаются из стали. В этих деталях теперь возможна замена от стали к алюминию, без необходимости перепроектировать полностью эскиз или вырубку деталей элементов.

Затраты на разработку нового проекта, приспособленной под алюминий, а также затраты, связанные с производством конкретной вытяжной оснастки, могли бы быть таким образом значительно сокращены.

На этом основывается настоящее изобретение.

Более конкретно в настоящее время при выборе сплавов для применения к наружным обшивкам конструкции кузова исходят из компромисса между иногда противоречащими друг другу требованиями, такими как: формуемость, конечная механическая прочность после сушки лакокрасочных покрытий, предел текучести во время формования, пригодность к загибу кромок, качество поверхности, пригодность к сборке, коррозионная стойкость, стоимость, возможность неоднократного использования и подобное. С учетом этих требований в настоящее время были выбраны сплавы типа Al-Mg-Si, т.е. cплавы серии АА6ххх.

Действительно, сплавы типа АА6016, АА6016А, АА6005А, АА6014, что касается Восточной Европы, и сплавы АА6111 и АА6022 в США, являются наиболее применяемыми для такихприменений, со значениями толщины порядка 1 мм, главным образом, из-за их относительно хорошей формуемости и загибе краев в «твердом» состоянии Т4, из-за их значительного твердения при сушке лакокрасочных покрытий и их превосходного внешнего вида после формования.Для конструкции кузова или деталей облицовки, имеющих намного более сложную геометрию, для которых формуемость при вытяжке играет значительную роль, сплавы серии АА5ххх (Al-Mg) c ограниченным содержанием магния (обычно Mg≤5%) в настоящее время являются наиболее применяемыми, главным образом, потому что они предлагают хороший компромисс между формуемостью в состоянии после отжига или состоянии О-temper, механическими свойствами после формования, термостабильностью и коррозионной стойкостью при работе. К наиболее часто применяемым сплавам относятся сплавы типов АА5182, АА5754 и АА5454.

Кроме того, для производства деталей сложной геометрии из алюминиевого сплава, таких как, в частности, облицовка двери, которую невозможно изготовить обычной штамповкой вышеуказанных сплавов, в прошлом рассматривались и/или применялись различные решения:

- Обходить трудность, связанную с вытяжкой, за счет производства этого типа деталей литьем и, особенно, типа «литье под давлением». Об этом свидетельствует патент ЕР 1 305 179 В1 Northelfer GmbH c приоритетом 2000.

- Выполнять так называемую «теплую» вытяжку для извлечения полезного результата из лучшей способности к вытяжке. Это включет в себя нагревание заготовки из алюминиевого сплава целиком или локально до так называемой промежуточной температуры, т.е. от 150°С до 350°С, для улучшения ее поведения под прессом, оснастку которого может также предварительно нагреваться. На таком решении основывается патент ЕР 1 601 478 В1 заявителя с приоритетом от 2003.

- Изменять через состав способность к вытяжке самого сплава серии АА5ххх; особенно предлагалось увеличить содержание магния более 5%. Это влияет на коррозионную стойкость.

- Применять композиционные листы, состоящие из основы из сплава серии АА5ххх с содержанием Mg более 5%, для улучшенной формуемости, и из плакировочного листа из сплава с лучшей коррозионной стойкостью. Однако, коррозионная стойкость на кромках листа, в зонах с пробитыми отверстиями или вообще там, где основа подвергается напряжениям, и, особенно в местах сборки, может при этом оказаться недостаточной.

- Наконец, предлагалось также проводить асимметричную прокатку с целью создания более благоприятной кристаллографической текстуры. Об этом свидетельствует заявка на патент JP 2003-305503 Mitsubishi Aluminium. Однако, промышленное осуществление такой асимметричной прокатки очень сложно, требует специальных прокатных станов, может также отрицательно сказываться на внешнем виде поверхности производимых листов, а также может приводить к значительным издержкам.

Наконец, что касается сплавов, высокая способность к вытяжке обычно представляет собой сочетание хорошей способности к обработке, или «обрабатываемости», по-возможности, поддерживаемой до промежуточных деформаций порядка 20%, хорошей ковкости, а для деталей со сложной геометрией, содержащих зоны глубокой штамповки, хорошего поведения относительно «раздачи отверстия».

За исключением сплавов серии АА1ххх (алюминий низколегированный или технической чистоты), обладающих превосходной ковкостью, но в сочетании с очень низкими уровнями механических свойств, т.е. обычно удлинение при одноосным вытяжении А50=43%, связанное с условным пределом текучести Rp0,2 порядка 28 МПа для сплава АА1060- О (согласно “Aluminium and Aluminium Alloys – ASM Speciality Handbook, Edited by J.R. Davis (1993), Chapter: Properties of Wrought Aluminium and Aluminium Alloys”), трудно получить отличную ковкость.

Так называемые нетермообрабатываемые сплавы серии АА3ххх (Al-Mn) или АА5ххх (Al-Mg) или АА8ххх (Al-Fe-Si), позволяют достигать более высоких значений условного предела упругости Rp0,2, чем у сплавов серии АА1ххх, но в ущерб ковкости. Более того для большинства из них удлинение при растяжении падает до около 25%, как только предел текучести Rp0,2 по существу превышает величину 50 МПа.

Так, удлинение при разрыве А50 сплава типа АА3003, известного, тем не менее, благодаря своей высокой ковкости в сочетании с пределом текучести Rp0,2 40 МПа, это удлинение А50 падает до по существу 25%, при добавлении магния для увеличения предела текучести Rp0,2 до 70 МПа, как это проявляется для сплава АА3004.

В нижеприведенной таблице, для иллюстрации вышеприведенных высказываний, представлены типичные механические свойства, измеренные при одноосном растяжении при температуре окружающей среды согласно “Aluminium and Aluminium Alloys – ASM Speciality Handbook”, изданном J.R. Davis (1993), раздел “Properties of Wrought Aluminium and Aluminium Alloys”.

(МПа)

(МПа)

(%)

Техническая задача

Целью изобретения является достижение компромисса между ковкостью и оптимальным пределом текучести, которая достигается предложением листа из алюминиевого сплава для автомобильных конструкционных элементов, относящихся еще к элементам «неокрашенного кузова», обладающим значительно улучшенной формуемостью, устойчивым во времени и более высокого качества, чем в известном уровне техники, и позволяющим изготовлять обычной вытяжкой, при комнатной температуре, автомобильные детали сложной геометрии, которые возможно было бы изготовить из листов из алюминиевого сплава, применяемых в настоящее время в области автомобилестроения. Этот лист должен, кроме того, обладать минимальной механической прочностью, а также очень хорошей коррозионной стойкостью и особенно к нитевидной коррозии.

Предмет изобретения

Изобретение относится к применению листа из алюминиевого сплава для изготовления штампованной конструкции кузова или конструкционной детали кузова автомобиля, называемой еще «неокрашенный кузов», отличающееся тем, что названный лист имеет предел текучести Rp0,2, выше или равный 60 МПа, и удлинение при одноосном растяжении А80, выше или равное 34%.

Преимущественно указанный лист имеет коэффициент раздачи отверстия, известный специалисту под названием HER (Hole Expansion Ratio), выше 50%, или даже выше или равное 55%.

Согласно предпочтительному варианту осуществления изобретения, лист имеет следующий состав (в процентах по массе): Si: 0,15-0,50; Fe: 0,3-0,7; Cu: 0,05-0,10; Mn: 1,0-1,5, или даже 1,0-1,2, а еще более предпочтительно 1,1-1,2; другие элементы <0,05 каждый и <0,15 в общем, остальное алюминий.

Согласно еще более предпочтительному варианту осуществления, содержание железа минимально составляет 0,3%.

Согласно другому варианту изобретения, предпочтительное содержание Si составляет 0,15-0,30%.

Предпочтительно, способ изготовления указанного листа включает следующие стадии:

Вертикальная непрерывная или полунепрерывная разливка сляба и обдирка названного сляба,

Гомогенизация при температуре, по меньшей мере, 600°С в течение, по меньшей мере, 5 часов, предпочтительно, по меньшей мере, 6 часов, с последующим регулируемым охлаждением до температуры 550-450°С, обычно 490°С, по меньшей мере, за 7 часов, предпочтительно, по меньшей мере, за 9 часов, с последующим охлаждением до комнатной температуры, по меньшей мере, за 24 часа, преимущественно, с медленным регулируемым охлаждением до температуры по существу 150°С, по меньшей мере, за 15 часов, предпочтительно, по меньшей мере, за 16 часов.

Нагрев до температуры 480-530°С с подъемом температуры, по меньшей мере, за 8 часов, горячая прокатка, охлаждение, затем холодная прокатка и отжиг при температуре, по меньшей мере, 350°С,

Обработка, обычно правкой с растяжением или между роликами или дрессировкой с малым обжатием “skin-pass”, со степенью между 1 и 10%,

Химическое травление механически нарушенного слоя (MDL, Mechanically Disturbed Layer) также известного как слой Бэйльби.

Согласно более предпочтительному варианту осуществления вышеназванная степень деформации составляет от 1 до 5%.

Согласно преимущественному варианту осуществления химическое травление выполняют после щелочного обезжиривания в кислой среде с потерей массы листа, по меньшей мере, 0,2 г/м2 на сторону.

Наконец, изобретение охватывает также штампованную конструкцию кузова или конструкционную деталь кузова автомобиля, изготавливаемую вытяжкой листа, имеющего, по меньшей мере, одну из вышеназванных свойств. Она выбирается, например, из группы, содержащей облицовки дверей или внутренние панели, полы салона, днища багажника, панели для запасного колеса или же боковину салона.

Описание чертежей

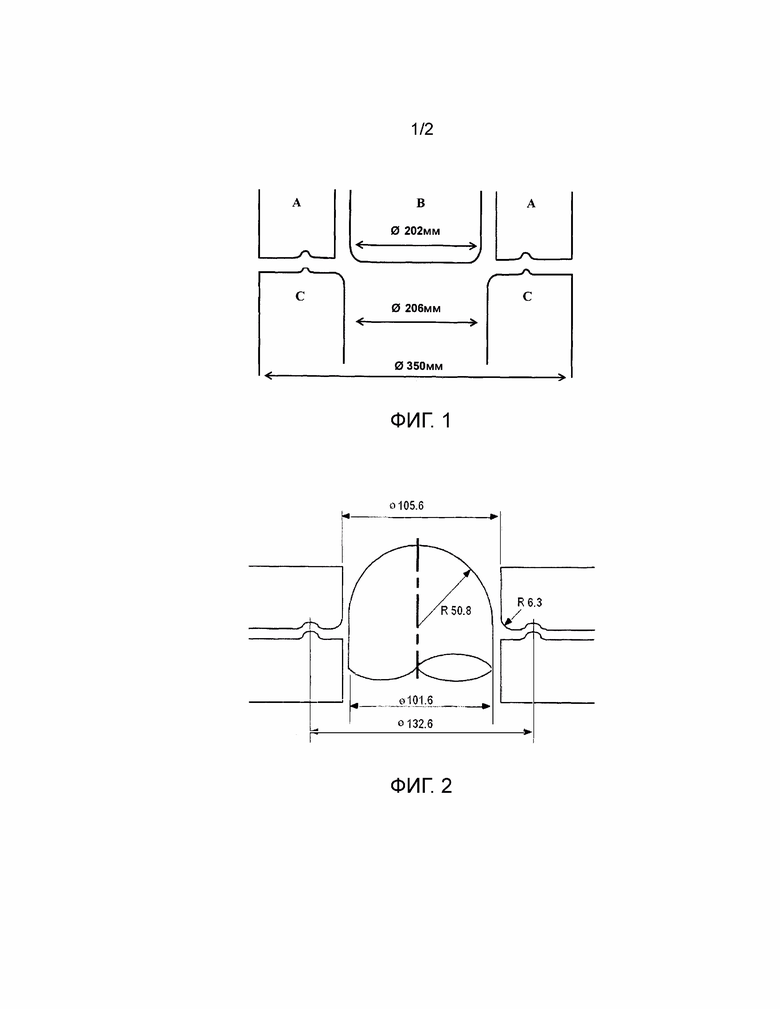

Фиг.1 представляет собой схематический разрез оснастки, применяемой для измерения коэффициентраздачи отверстия (HER) c прижимом для заготовки A, пуансоном В и матрицей С.

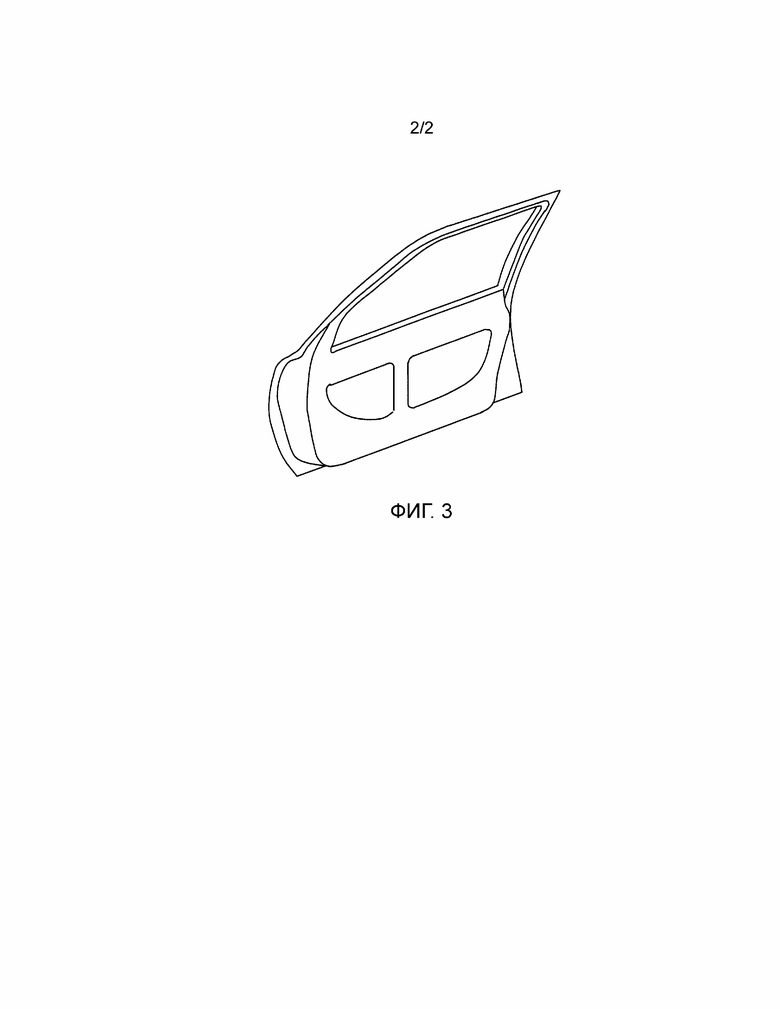

На фиг.2 уточнены размеры (в мм) оснастки, применяемой для определения значения параметра, известного специалисту как LDH (Limit Dome Height), характеристику способности к вытяжению материала.

Фиг.3 представляет собой дверную конструкцию автомобиля с внутренней панелью на переднем плане, которая обычно изготавливается из листа согласно изобретению.

Описание изобретения

Изобретение основывается на сделанном заявителем заключении, что вполне возможно применять для штампованных листов конструкции кузова или конструкций кузова автомобиля, называемых еще элементами «неокрашенного кузова», листы, обладающие превосходной ковкостью, особенно благодаря удлинению при разрыве А80, обычно выше или равному 34%, и достаточной механической прочностью, особенно благодаря пределу текучести Rp0,2, обычно выше или равному 60 МПа, а также очень хорошей стойкостью к нитевидной коррозии.

Такого применения никогда не было в автомобильной промышленности, так как специалисты неправильно полагали, что уровень механических свойств был недостаточным. Заявитель обнаружил, что, напротив, такое сочетание прекрасно подходило для деталей, спроектированных для жесткости, что как раз и относится к случаю для большинства штампованных листов конструкции кузова или конструкций кузова автомобиля, называемых еще элементами «неокрашенного кузова».

Такое применение предоставляет преимущество иметь отличную формуемость, особенно при вытяжке, обеспечивающую производство автомобильных деталей сложной геометрии, которые не могли изготовляться из алюминиевых сплавов, в настоящее время применяемых в автомобилестроении. Это также объясняет переход от стали к алюминию посредством небольшого числа изменений в форме оснастки, спроектированной для формовки сталей, исключая те, что связаны с необходимостью учета большей толщины листа из алюминиевого сплава.

Обычный состав сплава для листа согласно изобретению таков (в процентах по массе): Si: 0,15-0,50; Fe: 0,3-0,7, и более предпочтительно 0,5-0,7; Cu: 0,05-0,10; Mn: 1,0-1,5, a более предпочтительно 1,0-1,2, или даже 1,1-1,2; другие элементы <0,05 каждый и <0,15 в общем, остальное алюминий.

Заданные диапазоны концентрации для составляющих элементов такого типа сплава объясняются следующими соображениями:

Si: присутствие кремния с минимальным содержанием 0,15% значительно ускоряет кинетику осаждения магния в виде мелких и многочисленных интерметаллических частиц, что оказывает благоприятное воздействие на формуемость.

При содержании выше 0,50% он оказывается вредным для формуемости и имеет значительное влияние на тип получаемых фаз железа.

Наиболее преимущественный диапазон содержания составляет от 0,15% до 0,30%.

Fe: минимальное содержание 0,3%, а более предпочтительно 0,5%, значительно снижает растворимость магния в твердом растворе, что обеспечивает положительную чувствительность к скорости деформации, задерживает разрыв при деформации после утонения, а следовательно улучшает ковкость и формуемость. Железо также необходимо для образования высокой плотности интерметаллических частиц, гарантирующих хорошую обрабатываемость в ходе формования.

При содержании выше 0,7% создается слишком много интерметаллических частиц, оказывающих вредное воздействие на ковкость и стойкость к нитевидной коррозии.

Cu: при минимальном содержании 0,05% ее присутствие в твердом растворе позволяет добиться более высоких механических свойств без значительного ущерба для формуемости.

При содержании выше 0,1% чувствительность к скорости деформации, а следовательно формуемость значительно ухудшаются. Кроме того, медь оказывает отрицательное воздействие на коррозионную стойкость.

Мn: минимальное содержание 1,0% необходимо для достижения требуемого уровня механических свойств и образования достаточного количества осадков, обеспечивающи хорошую обрабатываемость.

При содержании выше 1,5% в твердом растворе присутствует слишком большое количество, которое неблагоприятно для формуемости.

Наиболее преимущественный диапазон содержания составляет от 1,0% до 1,2%, или даже от 1,1% до 1,2%.

Mg: его содержание ограничивается содержанием примеси (менее 0,05%). Добавка магния может увеличить механические свойства за счет упрочнения твердого раствора, что значительно снизило бы чувствительность к скорости деформации, а следовательно, ковкость.

Zn: таким же образом, его содержание ограничивается содержанием примесей (менее 0,05%, или даже 0,01%), так как, как и магний, оставаясь в твердом растворе, он также значительно снизил бы чувствительность к скорости деформации, а следовательно формуемость. Ограничения идентичны значениям для хрома.

Изготовление листов для применения согласно изобретению включает в себя, главным образом, разливку, обычно вертикальную полунепрерывную разливку слябов с последующей обдиркой.

Слябы подвергаются затем гомогенизации при температуре, по меньшей мере, 600°С, по меньшей мере, в течение 5 часов, предпочтительно, по меньшей мере, в течение 6 часов, с последующим регулируемым охлаждением до температуры 550- 450°С, обычно до 490°С, по меньшей мере, за 7 часов, предпочтительно, по меньшей мере, за 9 часов, с последующим охлаждением до комнатной температуры, по меньшей мере, за 24 часа, преимущественно с медленным регулируемым охлаждением до температуры по существу 150°С, по меньшей мере, за 15 часов, предпочтительно, по меньшей мере, за 16 часов. Этот тип двухступенчатой гомогенизации с регулируемым охлаждением позволяет «вытолкнуть» марганец из твердого раствора посредством осаждения с достижением в результате этого хорошей формуемости, благодаря:

Высокой чувствительности к скорости деформирования (из-за низкого содержания растворенного вещества в твердом растворе),

Хорошей «обрабатываемости», связанной с присутствием мелких и многочисленных интерметаллических частиц на основе железа и марганца (Fe+Mn),

Малому конечному размеру зерен, связанному с отсутствием осаждения марганца, сопутствующего рекристаллизации в ходе конечного отжига, а все вместе это приводит к отличной ковкости.

После этого слябы подвергаются нагреву до температуры 480°С-530°С с подъемом температуры, по меньшей мере, за 8 часов, затем горячей прокатке, охлаждению, затем холодной прокатке.

Листы или рулоны подвергаются затем отжигу при температуре, по меньшей мере, 350°С.

Полоса или лист для применения согласно настоящему изобретению подвергается после этого обработке с постоянным коэффициентом деформации между 1% и 10%, предпочтительно, между 1% до 5%. Такая обработке может быть достигнута, например, посредством прокатки с низким обжатием типа “skin pass” – дрессировки, или посредством правки с растяжением, или между роликов. Целью этой обработки является значительное увеличение механической прочности, в особенности предела текучести, без существенного влияния на удлинение при разрушении илина ковкость.

Наконец, проводится химическое травление. Его целью является удаление механически нарушенной зоны на выходе прокатки, на поверхности листа, известной под названием MDL (Mechanically Disturbed Layer) или слой Бэйльби.

Толщина этого слоя зависит от условий прокатки и обжатия по толщине, которым подвергается лист; поэтому травление должно быть адаптировано к этим параметрам.

В настоящем случае, предпочтительно выбор делают таким образом, чтобы потеря массы этого листа была, по меньшей мере, 0,2 г/м2 на сторону, более предпочтительно 0,3 г/м2, или даже 0,4 г/м2. Приведенные ниже примеры показывают очень хорошие результаты, полученные при значении 0,5 г/м2, которое может рассматриваться как оптимальный минимум. Оно может производиться либо в рулоне на непрерывной линии поверхностной химической обработки, орошением или погружением размотанной полосы, либо на отрезках листовых металлических заготовок, погружением в ванны.

На практике, лист или полоса подвергается ряду обработок, содержащих, по меньшей мере, стадию травления, и серию промывок. Эти промывки имеют целью удалить химические остатки, остающихся на выходе из травильной ванны (ванн).

Изобретение будет лучше понято в деталях с помощью приведенных ниже примеров, которые, однако, не носят ограничительного характера.

Примеры

Вводная часть

В Таблице 1 приведены химические составы в массовых процентах (проценты по массе) применяемых при испытаниях сплавов. Они обозначены А, А1, А2, В, под сокращенным названием «Compo» в Таблице 2.

Слябы из этих различных сплавов получали посредством полунепрерывной вертикальной разливки.

После обдирки эти cлябы подвергали гомогенизирующей термообработке(обозначено “Homo” в Таблице 2).

Как показано в Таблице 2, слябы вариантов 1-6 подвергали гомогенизирующей обработке при 610°С, заключающейся в повышении температуры за 16 часов до 600°С, выдержке в течение 8 часов между 600°С и 610°С, затем контролируемом охлаждении до 490°С за 9 часов, и затем до комнатной температуры за приблизительно один день.

Слябы из вариантов 7 и 8 подвергали более короткой гомогенизирующей обработке, заключающейся в повышении температуры до 610°С без выдержки с последующим охлаждением до 530°С за 5 часов, с последующей непосредственно горячей прокаткой.

Слябы из сравнительных примеров 9 и 10, состоящие из сплавов типа АА6016 и АА5182, подвергали обычным для этих типов сплавов обработкам для гомогенизации.

Следующая стадия горячей прокатки происходит вначале на реверсивном прокатном стане до толщины приблизительно 40 мм, и затем на четырехклетевом стане тандем горячей прокатки до толщины 3,2 мм. Этой стадии горячей прокатки предшествует стадия нагрева для вариантов 1-6, которая позволяет поднять температуру сляба с комнатной температуры до температуры начала прокатки 500°С за 9 часов.

За этой стадией горячей прокатки следует стадия холодной прокатки, которая позволяет получить листы толщиной 1,15 мм.

Для вариантов 1-8 и варианта 10 конечный отжиг обеспечивает после этого рекристаллизацию сплавов для получения тем самым состояния О-temper. Этот отжиг выполняли в конвейерной печи для вариантов 1-4 и 6-8, и он заключался в доведении металла до температуры 410°С приблизительно за 10 секунд, а затем в его охлаждении. Для варианта 5 рекристаллизационный отжиг выполняли в статической печи, и он заключался в доведении металла до температуры 350°С за 6 часов. Для сравнительного примера 10 со сплавом типа АА5182 рекристаллизационный отжиг проходил в конвейерной печи и заключался в доведении металла до температуры 365°С приблизительно за 30 секунд, затем сплаву позволяли охладиться.

Для сравнительного примера 9 со сплавом типа АА6016 холодная прокатка также осуществлялась с последующей конечной термообработкой. Это немного отличается от предыдущей, и состоит в термообработке на твердый раствор и закалке, которые выполняют в конвейерной печи посредством подъема температуры металла до 540°С приблизительно за 30 секунд и закалкой.

Для вариантов 2-6 химическое травление механически нарушенного слоя на выходе прокатки также выполняли в рулоне на непрерывной линии обработки. Лист подвергался серии поверхностных обработок, содержащих, после щелочного обезжиривания и промывки, стадию травления в серной и фтористоводородной кислотах. Коэффициент травления, измеряемый по потере массы на испытательном образце, погруженном в травильную ванну, составлял 1,2 г/м2 на сторону в минуту. В этом примере травление выполняли орошением рулона с последующей тройной промывкой. Потеря массы после обработки составляла 0,5 г/м2 на сторону для вариантов 2-5. Для варианта 6 травление было менее экстенсивным, а потеря массы составляла 0,10 г/м2.

Наконец, для вариантов 2-6 лист пропускали через правильно-растяжную машину, так чтобы немного пластически деформировать материал между приблизительно 1 и 5%.

(МПа)

(%)

(мм)

коррозия

Рег.охл

Рег.охл

Рег.охл

Рег.охл

Рег.охл

Рег.охл

Т4

О

Для всех вариантов 1-10 оценивались формуемость и стойкость полученных листов к нитевидной коррозии. Эти различные характеристики и связанные с ними результаты подробно описаны ниже.

Испытания на растяжение

Испытания на растяжение при комнатной температуре проводились согласно стандарту NF EN ISO 6892-1 c непропорциональными испытываемыми образцами, с широко применяемой для листов геометрией, соответствующими испытываемому образцу 2 таблицы В1 приложения В названного стандарта.

Эти испытываемые образцы имеют, в частности, ширину 20 мм и калиброванную длину 120 мм.

Относительное удлинение в процентах (А%) после разрушения измерялось с помощью тензометра с базой 80 мм и обозначается А80 согласно этому самому стандарту.

Как указано в пояснительной записке параграфа 20.3 стандарта ISО 6892-1:2009 (F) (страница 19), важно отметить, что «Сравнения относительной длины в процентах возможны лишь, когда базовая длина или базовая длина тензометра, форма и площадь поперечного сечения одинаковы или когда коэффициент пропорциональности k одинаков.»

Особенно нельзя сравнивать значения относительного удлинения в процентах А50, измеренные тензометром с базовой длиной 50 мм, со значениями относительного удлинения в процентах А80, измеренными тензометром с базовой длиной 80 мм. В конкретном случае испытываемый образец одной и той же геометрии, взятого в том же материале, значение относительного удлинения в процентах А50 будет более высоким, чем значение относительного удлинения в процентах А80, и будет задаваться соотношением: А50=Ag+(A80-Ag)*80/50,где Ag, в %, представляет собой пластическое удлинение при максимальном усилии, называемое также «обобщенное удлинение» или «удлинение на шейке образца».

Результаты этих испытаний на растяжение на основе условного предела текучести 0,2%, Rp0,2, и относительного удлинения в процентах А80, по исходной длине L0 между метками 80 мм,

приведены в таблице 2.

Из таблицы четко видно, что только в вариантах 2-5, соответствующих листам согласно изобретению, сочетаются значения удлинения при разрыве А80, выше или равные 34%, со значениями условного предела текучести Rp0,2, выше или равными 60 МПа.

В варианте 1, соответствующем листу, не прошедшему правку, отмечается более низкое значение Rp0,2, равное 49 МПа.

В варианте 7, соответствующем листу, не прошедшему гомогенизацию типа, описанного в этом изобретении, отмечается более низкое значение удлинения при разрыве А80 ниже 34%, хотя значение Rp0,2 только 55 МПа.

В варианте 8, соответствующем листу с составом не по изобретению, относительное удлинение А80 значительно более низкое.

Листы в сравнительных вариантах (9 и 10) из сплавов 6016-Т4 и 5182-О, обычно применяемые для панелей автомобильных кузовов, также имеют значительно более низкие значения А80, около 24%.

Измерение коэффициента раздачи отверстия HER (Hole Expansion Ratio)

Как упомяналось в разделе «Предшествующий уровень техники», к одному из факторов, ограничивающих способность к глубокой вытяжке, относится явление растрескивания по краям листа.

В этом примере испытания на раздачу отверстия проводились на листе согласно изобретению в сравнении с листами из сплавов АА5182-О и АА6016-Т4.

Испытание заключается в применении пуансона с плоским дном диаметром 202 мм (см. фиг.1) для пробивки заготовки, имеющей в центре круговое отверстие диаметром 100 мм. Вытяжку выполняют на закрепленной заготовке. Заготовку закрепляют между матрицей и прижимом для заготовки посредством крепежного зажима с давлением 13 МПа, оказываемым прижимом для заготовки. Круговое отверстие диаметром 100 мм образовано в центре круговой заготовки диаметром 350 мм посредством гидроабразивной резки. Скорость перемещения пуансона составляет 40 мм/мин. Перемещение пуансона прекращается, когда прикладываемое к пуансону усилие падает до 100 даН/0,2 с, что соответствует началу образования трещины от

края отверстия. Испытание при этом заканчивается. Рабочие характеристики материалов в этом испытании на раздачу отверстия характеризуют «коэффициентом раздачи отверстия» HER, определяемый HER=(Df-Di)/Di, где Di - исходный диаметр отверстия в заготовке (в данном случае 100 мм), а Df – конечный диаметр отверстия после остановки испытания.

Полученные в ходе этих испытаний результаты приведены в Таблице 2 в колонке HER, в которой представлены значения коэффициента раздачи отверстия.

Отмечается, что только в вариантах 2-5, соответствующих листам согласно изобретению, сочетаются значения коэффициента раздачи отверстия HER более 50, или даже более 55, со значениями условного предела текучести Rp0,2, больше или равными 60 МПа.

В варианте 1, соответствующем листу, который не подвергался стадии правки, значение HER больше 50, но при низком значении Rp0,2 49 МПа.

В других сравнительных вариантах (7-10) значения HER значительно ниже значений листов согласно изобретению.

Измерение растяжения на предельную высоту купола, LDH (Limite Dome Height).

Эти измерения растяжения на предельную высоту купола (LDH,Limit Dome Height) проводились, чтобы охарактеризовать рабочие характеристики штамповки различных листов из этого примера.

Параметр LDH широко применяется для оценки вытяжки листов толщиной от 0,5 мм до 2 мм. Он стал предметом многочисленных публикаций, особенно R.Thompson, “The LDH test evaluate sheet metal formability – Final Report of the LDH Committee of the North American Deep Research Group”, SAE conference, Detroit, 1993, SAE Paper no930815. Речь идет об испытании на вытяжку заготовки, закрепленной в периферической части посредством крепежного зажима. Давление прижима для заготовки регулируется во избежание скольжения в стопорящем вкладыше. Заготовку размером 120ммх160 мм испытывают напряжению в режиме, близком к плоской деформации. Применяется полусферический пуансон.

На фиг.2 указаны размеры оснастки, применяемой для

выполнения этого испытания.

Смазка между пуансоном и листом обеспечивается с помощью графитовой смазки (смазка Shell HDM2). Скорость опускания пуансона составляет 50 мм/мин. Значение LDH представляет собой значение перемещения пуансона до разрыва, т.е. предельную глубину вытяжки. Оно соответствует, по существу, среднему значению трех испытаний, дающему доверительный интервал 95% при измерении по 0,2 мм.

В таблице 2 показаны значения параметра LDH, полученные на образцах 120мм х 160 мм, вырезанных в вышеназванных листах, для которых размер 160 мм располагался параллельно направлению прокатки.

Эти результаты указывают на то, что листы согласно изобретению (варианты 2-5) имеют высокие значения LDH, больше или равные 32 мм. Эти значения подобны или выше значения LDH, полученного для листа из сплава 5182-О, эталонного сплава, когда речь идет о кузовных панелях для трудных операций вытяжки.

Сравнительный пример (вариант 1) также дает значение LDH, больше чем 32 мм, но в сочетании с довольно низким значением Rp0,2, равным 49 МПа. Напротив, в варианте 6 представлено высокое значение Rp0,2, равное 94 МПа, но в сочетании со значением LDH, ниже чем 32 мм.

В сравнительных примерах 7-9, соответствующих листам, не подвергающимся гомогенизирующей обработке или же химический состав которых не соответствует изобретению, представлены значения LDH, значительно ниже значений для листов согласно изобретению.

Оценка стойкости к нитевидной коррозии

Стойкость к нитевидной коррозии оценивалась и сравнивалась со стойкостью листов из сплавов типа АА6016-Т4, обычно применяемых для конструкции кузова автомобиля.

Для этого применяют испытытательные образцы с катафорезным слоем. Эти испытываемые образцы царапают, помещают в коррозивную атмосферу для инициирования коррозии, затем подвергают воздействию условий с регулируемой температурой и влажностью, благоприятствующих нитевидной коррозии, согласно стандарту EN

3665. После выдержки в течение периода 1000 часов в камере искусственного климата при 40±2°С и 82%±3% влажности степень нитевидной коррозии оценивают согласно стандарту DIN EN 3665, способ 3.

Перед катафорезом выполняли три типа поверхностной обработки:

- Поверхностная обработка 1: обезжиривание

- Поверхностная обработка 2: обезжиривание+фосфатирование

- Поверхностная обработка 3: обезжиривание+конверсия “Oxsilan®”.

Обезжиривание выполняют погружением на 10 минут в ванну “Almeco” концентрацией 18-40 г/л при 65°С. В ходе этого обезжиривания травление «металла» составляет приблизительно 0,3 г/м2, т.е. около 110 нм.

Обработка фосфатированием осуществляется погружением согласно инструкции Chemetall “Die Phosphatierung als Vorbehandlung vor der Lackierung ” («Фосфатирование в качестве предварительной обработки под покраску»). В ходе этой стадии травление металла составляет приблизительно 0,9 г/м2, т.е. около 330 нм.

Конверсионная обработка, без фосфата, посредством гидролиза и конденсации полисилоксанов, или Oxsilan®, осуществляется в окунанием в ванну Oxsilan® ММ0705А с 25 г/л при скорости вытягивания 25 см/мин, что соответствует осаждению около 4 мг Si/м2. В ходе этой стадии травление металла не осуществляется.

В качестве продукта катафореза применяют CathoGuard® 800 от BASF, лак на основе эпоксидной смолы. Требуемая толщина слоя катафореза составляет 23 мкм; она получается помещением в течение 2 минут в ванну при 30°С с напряжением 260В с последующей сушкой в течение 15 минут при 175°С.

Значения стойкости к нитевидной коррозии на испытываемых образцах, которые подвергались различным поверхностным обработкам, катафорезу, затем испытанию согласно стандарту NF EN 3665, с выдержкой в течение 1000 часов в камере, приведены в нижеследующей таблице 3. Они также внесены в последнюю колонку

Таблицы 2.

Стойкость к нитевидной коррозии считается хорошей (показатель О), если не отмечается травления или же если начало нитевидной коррозии имеет место в виде немногочисленных нитей длиной менее 2 мм. В противном случае стойкость к нитевидной коррозии считается недостаточной (показатель Х).

Отмечается, что все испытанные варианты, за исключением варианта 8, имеют хорошую стойкость к нитевидной коррозии, если обезжириванию и фосфатированию предшествовал катафорез (поверхностная обработка 2). Самая низкая стойкость к нитевидной коррозии у варианта 8, не по изобретению, связана с его наиболее высоким содержанием меди.

В вариантах поверхностной обработки 1 и 3, включающих перед катафорезом либо только обезжиривание, либо обезжиривание с последующей химической конверсионной обработкой, заменяющей фосфатирование, только варианты 2-5 согласно изобретению имеют хорошую стойкость к нитевидной коррозии, во всяком случае лучшую, чем стойкость в эталонном варианте со сплавом типа АА6016, со степенью твердости Т4, часто применяемом в автомобилестроении.

Изобретение относится к получению и применению листа из алюминиевого сплава для изготовления штампованной конструкции кузова или конструкционной детали кузова автомобиля, называемой еще «неокрашенный кузов», причем лист имеет предел текучести Rp0i2 не ниже чем 60 МПа, и удлинение при одноосном растяжении Ag0, не ниже чем 34%.Способ получения листа из алюминиевого сплава для изготовления штампованной конструкции кузова или конструкционной детали кузова автомобиля, включает вертикальную непрерывную или полунепрерывную разливку сляба, имеющего состав, в мас.%: Si: 0,15-0,50; Fe: 0,3-0,7; Cu: 0,05-0,10; Mn: 1,0-1,5; другие элементы <0,05 каждый и <0,15 в общем, остальное алюминий, и обдирку сляба, гомогенизацию при температуре, по меньшей мере, 600°С в течение, по меньшей мере, 5 часов с последующим регулируемым охлаждением до температуры 550°С-450°С за по меньшей мере 7 часов, затем охлаждением до комнатной температуры за по меньшей мере 24 часа, нагрев до температуры 480°С-530°С с подъемом температуры за, по меньшей мере, 8 часов, горячую прокатку, охлаждение, холодную прокатку и отжиг при температуре, по меньшей мере, 350°С ,упрочняющую обработку, со степенью деформации между 1% и 10%,химическое травление механически нарушенного слоя. Изобретение направлено на повышение формуемости листа и стойкости к нитевидной коррозии. 2 н. и 15 з.п. ф-лы, 1 пр., 3 табл., 3 ил.

1. Применение листа из алюминиевого сплава, содержащего мас.%: Si 0,15-0,50; Fe 0,3-0,7; Cu 0,05-0,10; Mn 1,0-1,5; другие примесные элементы <0,05 каждый и <0,15 в общем, остальное - алюминий, причем лист имеет предел текучести Rp0,2, больше или равный 60 МПа, и удлинение при одноосном растяжении А80, больше или равное 34%, для изготовления штампованной конструкции кузова или конструкционной детали кузова автомобиля, также называемого элементами «неокрашенного кузова».

2. Применение по п.1, отличающееся тем, что лист имеет коэффициент раздачи отверстия HER (Hole Expansion Ratio)., больше чем 50.

3. Применение по п.1 или 2, отличающееся тем, что коэффициент раздачи отверстия HER больше или равен 55.

4. Применение по п.1, отличающееся тем, что содержание Fe в листе составляет от 0,5 до 0,7 мас.%.

5. Применение по п.1, отличающееся тем, что содержание Si в листе составляет от 0,15 до 0,30 мас.%.

6. Применение по п.1, отличающееся тем, что содержание Mn в листе составляет от 1,0 до 1,2 мас.%, предпочтительно от 1,1 до 1,2 мас.%.

7. Применение по п.1, отличающееся тем, что после обезжиривания или после обезжиривания с последующей бесфосфатной конверсионной обработкой листа посредством гидролиза и конденсации полисилоксанов, затем катафореза, нити, образованные во время испытания на стойкость к нитевидной коррозии по стандарту NF EN 3665, в течение 1000 часов в камере, имеют длину менее чем 2 мм.

8. Способ получения листа из алюминиевого сплава для изготовления штампованной конструкции кузова или конструкционной детали кузова автомобиля,

причем способ содержит:

вертикальную непрерывную или полунепрерывную разливку сляба, имеющего состав, в мас.%: Si: 0,15-0,50; Fe: 0,3-0,7; Cu: 0,05-0,10; Mn: 1,0-1,5; другие примесные элементы <0,05 каждый и <0,15 в общем, остальное алюминий, и обдирку сляба,

гомогенизацию при температуре по меньшей мере 600°С в течение по меньшей мере 5 часов с последующим регулируемым охлаждением до температуры 550°С-450°С за по меньшей мере 7 часов, затем охлаждением до комнатной температуры за по меньшей мере 24 часа,

нагрев до температуры 480°С-530°С с подъемом температуры за по меньшей мере 8 часов, горячую прокатку, охлаждение и затем холодную прокатку и отжиг при температуре по меньшей мере 350°С,

упрочняющую обработку, в частности правку с растяжением или между роликов или прокатку с малым обжатием ”skin pass”, со степенью деформации между 1% и 10%,

химическое травление механически нарушенного слоя (MDL, Mechanically Disturbed Layer - слой Бэйльби),

причем полученный лист имеет предел текучести Rp0,2, больше или равный 60 МПа, и удлинение при одноосном растяжении А80, больше или равное 34%.

9. Способ по п.8, отличающийся тем, что после обезжиривания или после обезжиривания с последующей бесфосфатной конверсионной обработкой листа посредством гидролиза и конденсации полисилоксанов, затем катафореза, нити, образованные во время испытания на стойкость к нитевидной коррозии по стандарту NF EN 3665, в течение 1000 часов в камере, имеют длину менее чем 2 мм.

10. Способ по п.8, отличающийся тем, что полученный лист подвергают вытяжке для получения штампованной конструкции кузова или конструкционной детали кузова автомобиля.

11. Способ по п.8, отличающийся тем, что степень деформации листа при упрочняющей обработке устанавливают между 1% и 5%.

12. Способ по п.8, отличающийся тем, что химическое травление выполняют после щелочного обезжиривания в кислой среде с потерей массы листа по меньшей мере 0,2 г/м2 на сторону.

13. Способ по п.8, отличающийся тем, что полученный лист имеет коэффициент раздачи отверстия HER (Hole Expansion Ratio) больше чем 50.

14. Способ по п.8, отличающийся тем, что коэффициент раздачи отверстия HER больше или равен 55.

15. Способ по п.8, отличающийся тем, что содержание Fe составляет от 0,5 до 0,7 мас.%.

16. Способ по п.8, отличающийся тем, что содержание Si составляет от 0,15 до 0,30 мас.%.

17. Способ по п.8, отличающийся тем, что содержание Mn составляет от 1,0 до 1,2 мас.%, предпочтительно от 1,1 до 1,2 мас.%.

| US 20060042727 A1, 02.03.2006 | |||

| ДЕТАЛЬ ОБШИВКИ АВТОМОБИЛЬНОГО КУЗОВА ИЗ ЛИСТА СПЛАВА Al-Si-Mg, ПРИКРЕПЛЕННАЯ К СТАЛЬНОЙ КОНСТРУКЦИИ | 2004 |

|

RU2336192C2 |

| ЭЛЕКТРОДИНАМИЧЕСКИЙ РЕГУЛЯТОР ЧИСЛА ОБОРОТОВ ТУРБИН | 1931 |

|

SU36348A1 |

| JP 2001262264 A, 26.09.2011 | |||

| JP 2001262263 A, 26.09.2001. | |||

Авторы

Даты

2019-05-31—Публикация

2014-07-09—Подача