ел

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрическая печь для графитации углеродных заготовок | 1981 |

|

SU996835A1 |

| СПОСОБ ГРАФИТАЦИИ УГЛЕРОДНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2494963C2 |

| Способ графитации углеродных материалов | 1975 |

|

SU656966A1 |

| Способ установки токопроводов электрической печи сопротивления для графитации углеродных изделий | 1990 |

|

SU1753221A1 |

| Электрическая печь сопротивления | 1976 |

|

SU748105A1 |

| ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ ГРАФИТАЦИИ | 2015 |

|

RU2610083C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОКОНТАКТНОЙ ПРОКЛАДКИ (ВАРИАНТЫ) | 2007 |

|

RU2343112C1 |

| Способ графитации углеродистых изделий | 1989 |

|

SU1694662A1 |

| Способ получения графитированных изделий | 1974 |

|

SU532567A1 |

| Способ пакетировки углеродных цилиндрических заготовок | 1980 |

|

SU912641A1 |

Использование: изобретение относится к производству углеродных изделий и может быть использовано в электродной и электротехнической промышленности, Сущность изобретения: в токоподводящем торце печи токоподводящие электроды встроены в одну из торцовых стенок печи с зазором относительно экрана (по направлению тока). Зазор выполнен дисперсным углеродным материалом, например, графитированной стружкой. Расположение электродов с зазором относительно экрана снижает перепад температуры по длине токоподвода, сокращает затраты на ремонт. 2 ил.

Изобретение относится к электрическим печам сопротивления для графитации углеродных изделий и может быть использовано в электродной и электротехнической промышленности.

Цель изобретения - повышение срока службы путем уменьшения перепада температур по длине электродов.

Цель достигается за счет того, что в токоподводящем торце печи, включающем токоподводящие электроды, встроенные в одну из торцевых стенок камеры, графитовые экраны и дисперсную углеродную засыпку, причем токоподводящие электроды установлены с зазором относительно экрана, который заполнен дисперсным углеродным материалом, например, графитированной стружкой.

Конструкция токоподводящего торца печи позволяет уменьшить длину токоподводящих электродов, существенно уменьшить перепад температуры по длине токоподвода.

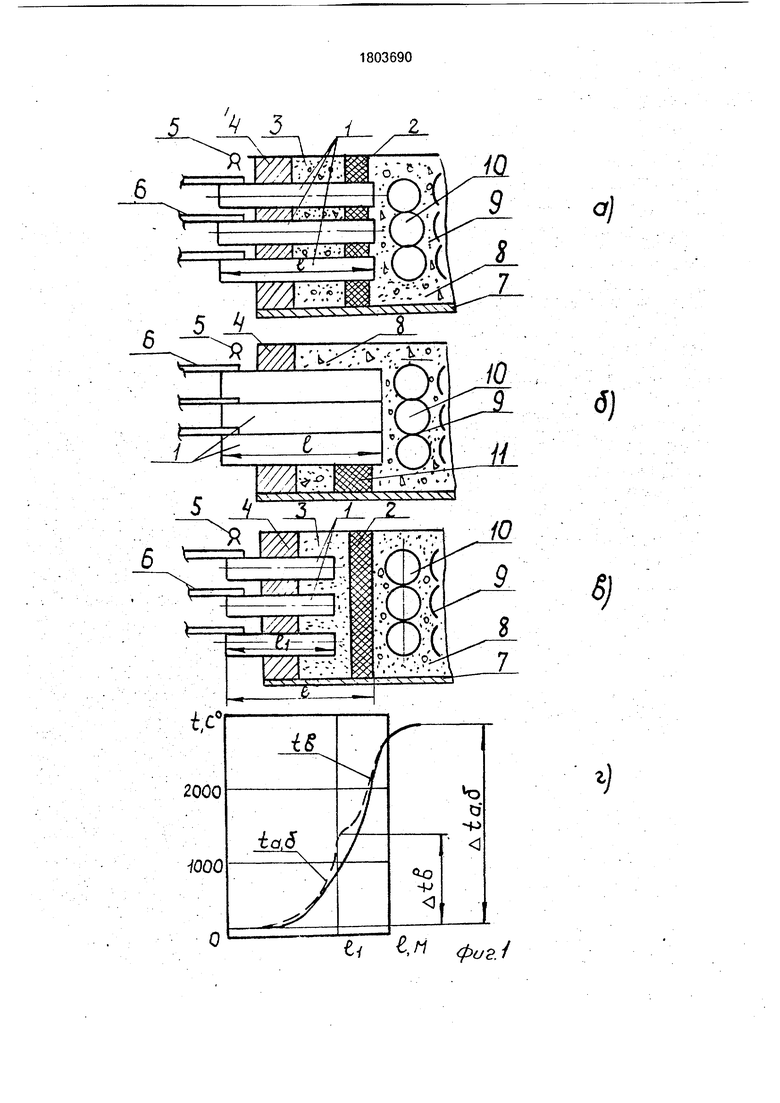

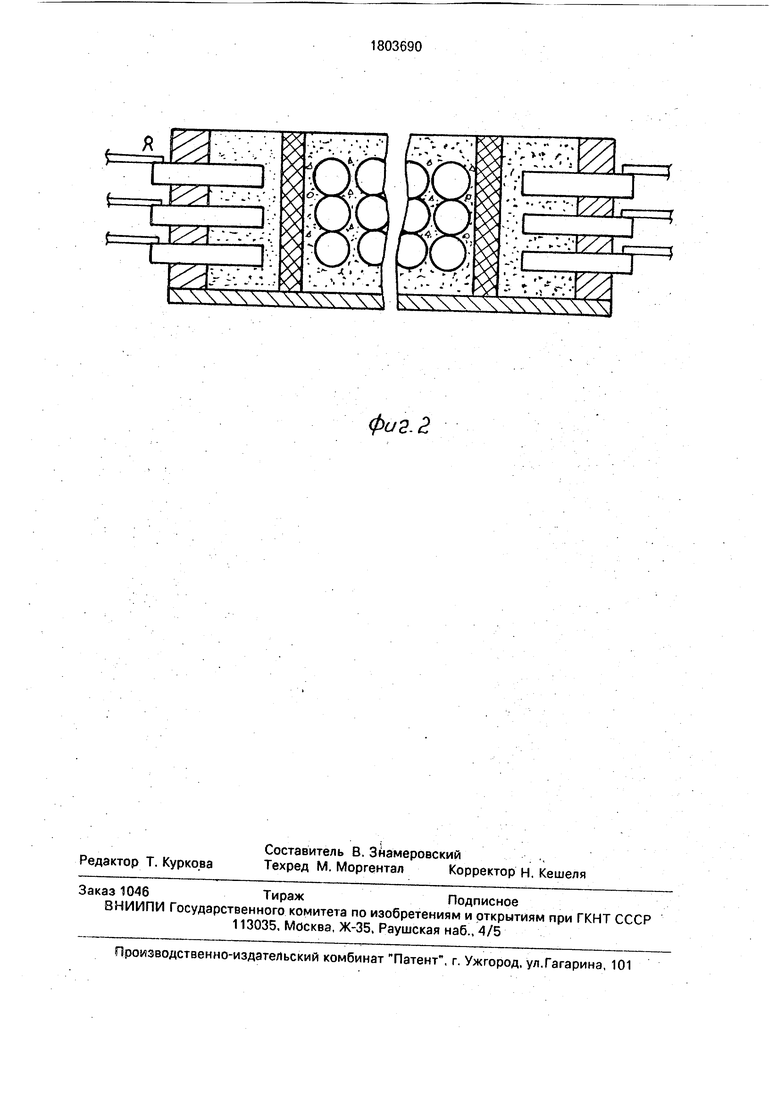

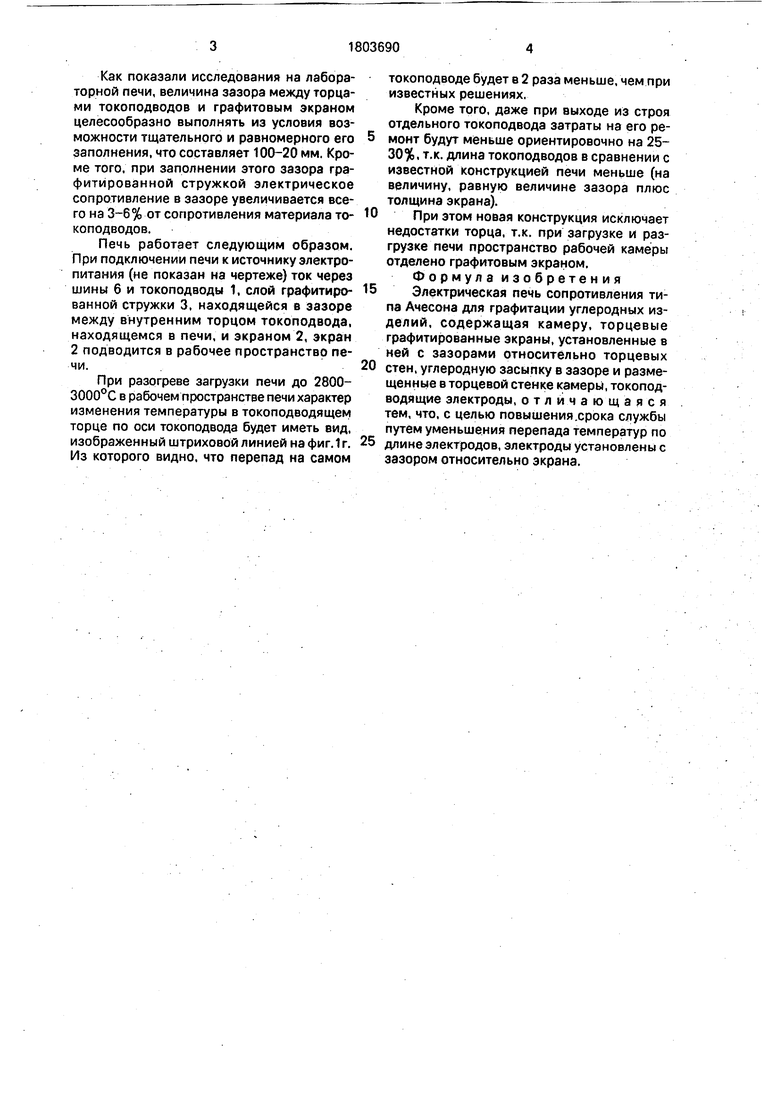

Нафиг.1а, б показаны поперечные сечения известных печей; на фиг.1в - поперечное сечение данной печи; на фиг.1г - характер изменения температуры по длине электродов; на фиг.2 - конструкция печи.

Конструкция предлагаемого токоподводящего торца печи содержит графитовые токоподводы 1, графитовый экран 2, графитированную стружку 3, торцовую стену 4, печи из шамотного огнеупора, водяную систему 5 охлаждения контактов, графит - медь; медные шинопроводы 6 к источнику электропитания, подину 7 печи из шамотного огнеупора, теплоизоляционную шихту 8 на основе каменно-угольного кокса, пересыпку 9, кокс 10-25 мм; графитируемые заготовки 10.

00

о

СА) О Ч

О

Как показали исследования на лабораторной печи, величина зазора между торцами токоподводов и графитовым экраном целесообразно выполнять из условия возможности тщательного и равномерного его заполнения, что составляет 100-20 мм. Кроме того, при заполнении этого зазора гра- фитированной стружкой электрическое сопротивление в зазоре увеличивается всего на 3-6% от сопротивления материала токоподводов.

Печь работает следующим образом. При подключении печи к источнику электропитания (не показан на чертеже) ток через шины 6 и токоподводы 1, слой графитиро- ванной стружки 3, находящейся в зазоре между внутренним торцом токоподвода, находящемся в печи, и экраном 2, экран 2 подводится в рабочее пространство печи.

При разогреве загрузки печи до 2800- 3000°С в рабочем пространстве печи характер изменения температуры в токоподводящем торце по оси токоподвода будет иметь вид, изображенный штриховой линией на фиг. 1 г. Из которого видно, что перепад на самом

токоподводе будет в 2 раза меньше, чем при известных решениях.

Кроме того, даже при выходе из строя отдельного токоподвода затраты на его ремонт будут меньше ориентировочно на 25- 30%, т.к. длина токоподводов в сравнении с известной конструкцией печи меньше (на величину, равную величине зазора плюс толщина экрана).

При этом новая конструкция исключает недостатки торца, т.к. при загрузке и разгрузке печи пространство рабочей камеры отделено графитовым экраном. Формула изобретения

Электрическая печь сопротивления типа Ачесона для графитации углеродных изделий, содержащая камеру, торцевые графитированные экраны, установленные в ней с зазорами относительно торцевых

стен, углеродную засыпку в зазоре и размещенные в торцевой стенке камеры, токопод- водящие электроды, отличающаяся тем, что, с целью повышения .срока службы путем уменьшения перепада температур по

длине электродов, электроды установлены с зазором относительно экрана.

«Д/г.

| Электрическая печь для графитации углеродных заготовок | 1981 |

|

SU996835A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1993-03-23—Публикация

1991-01-22—Подача