сл

01

сл

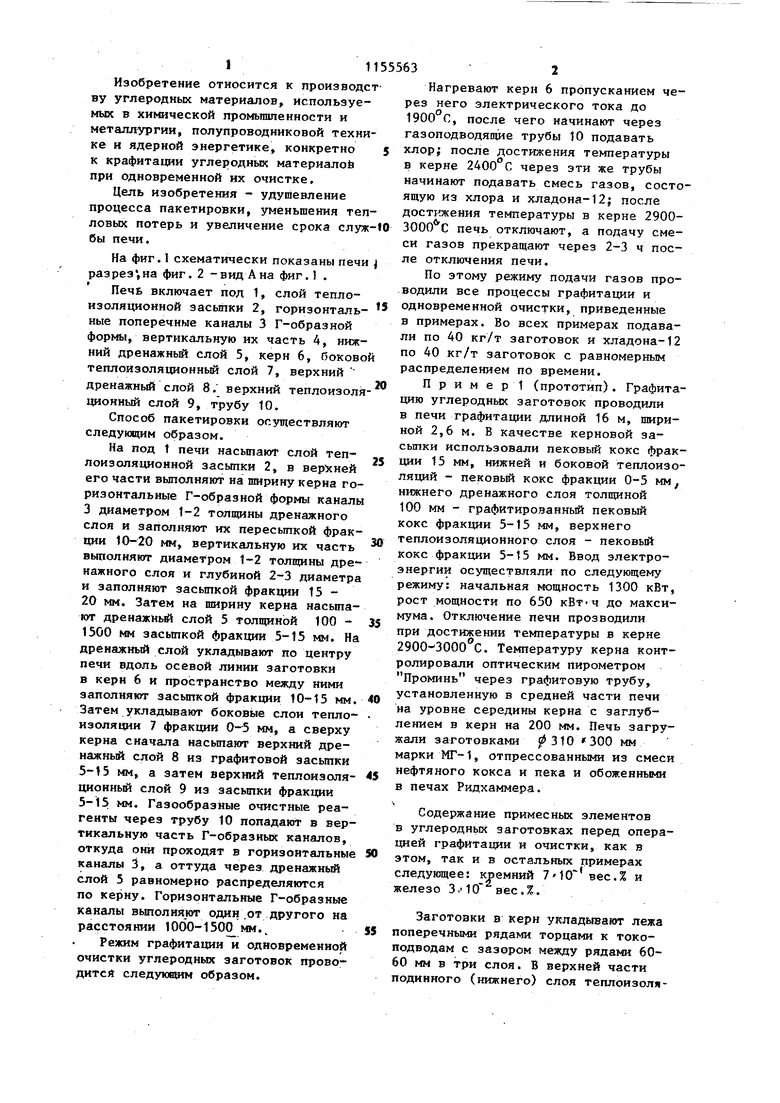

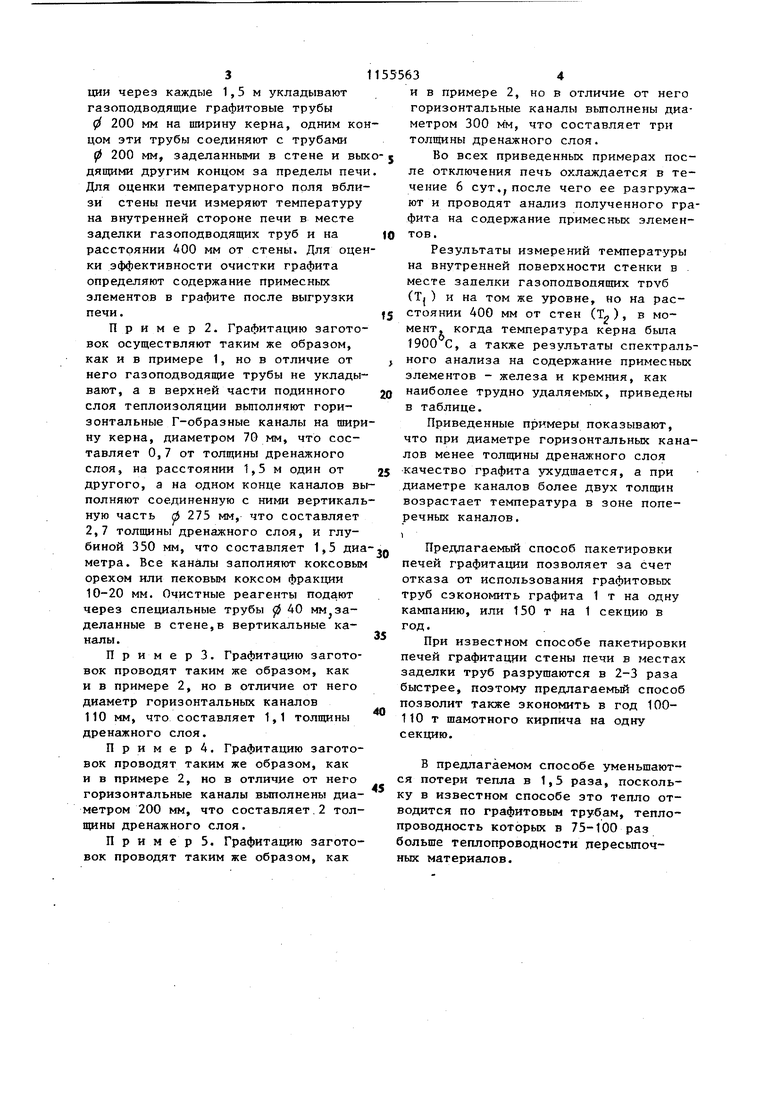

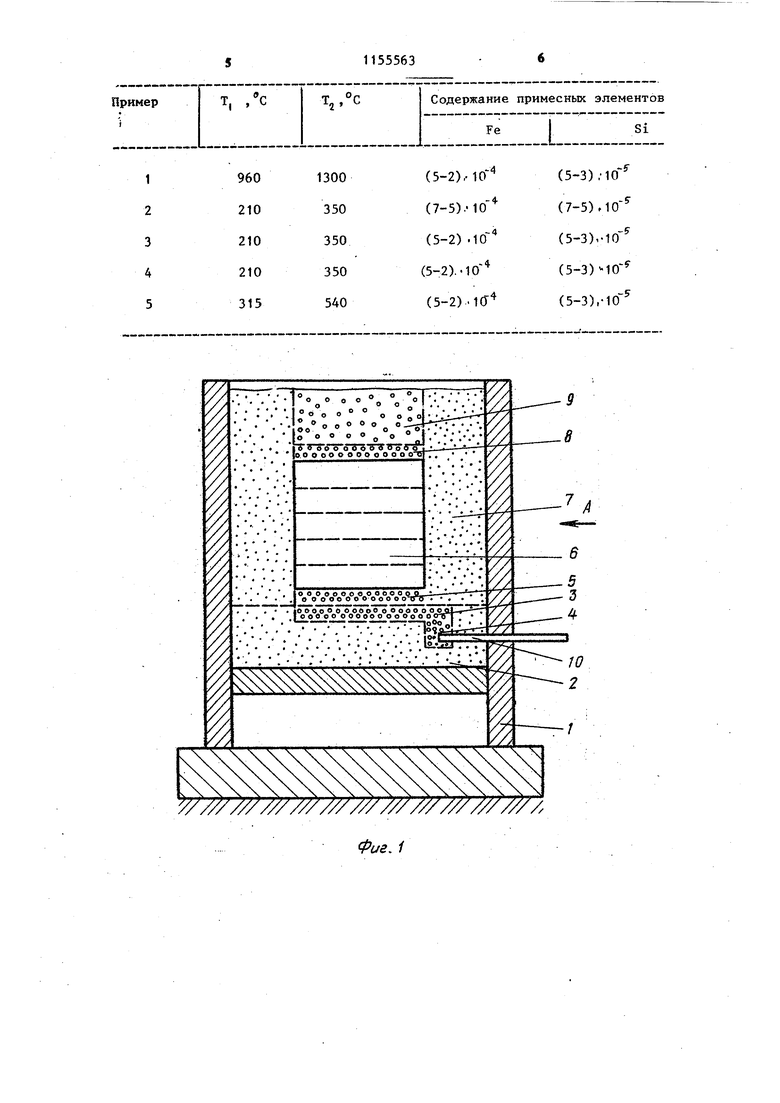

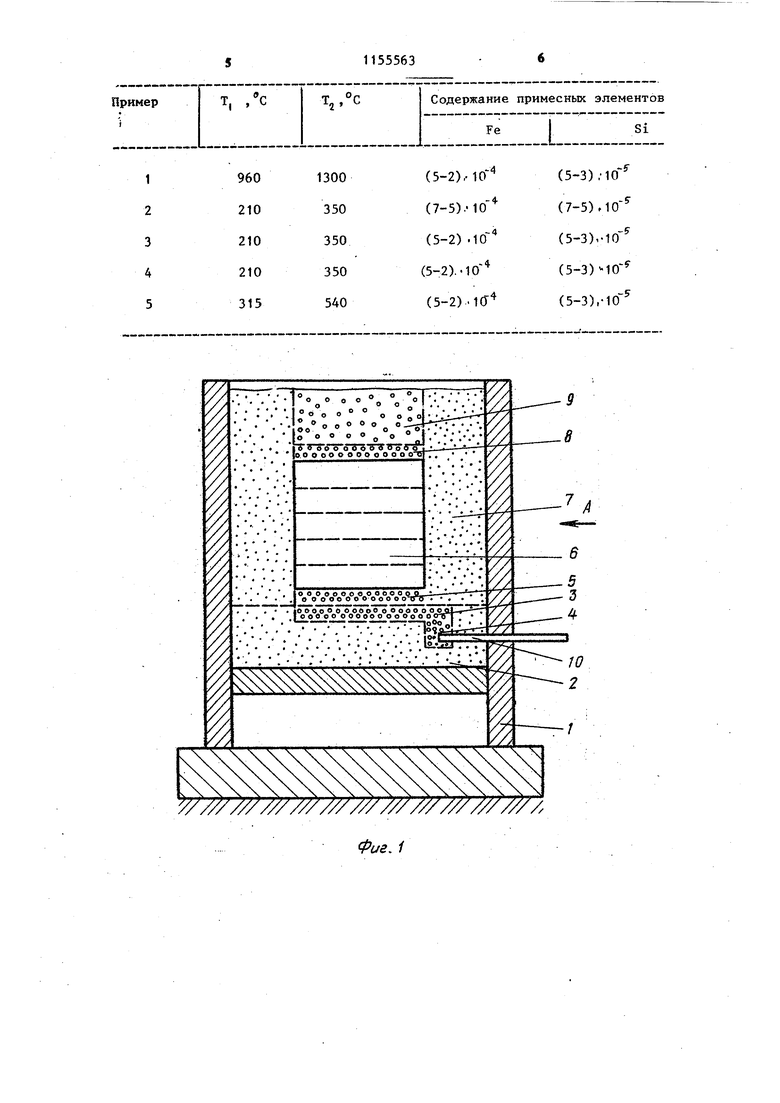

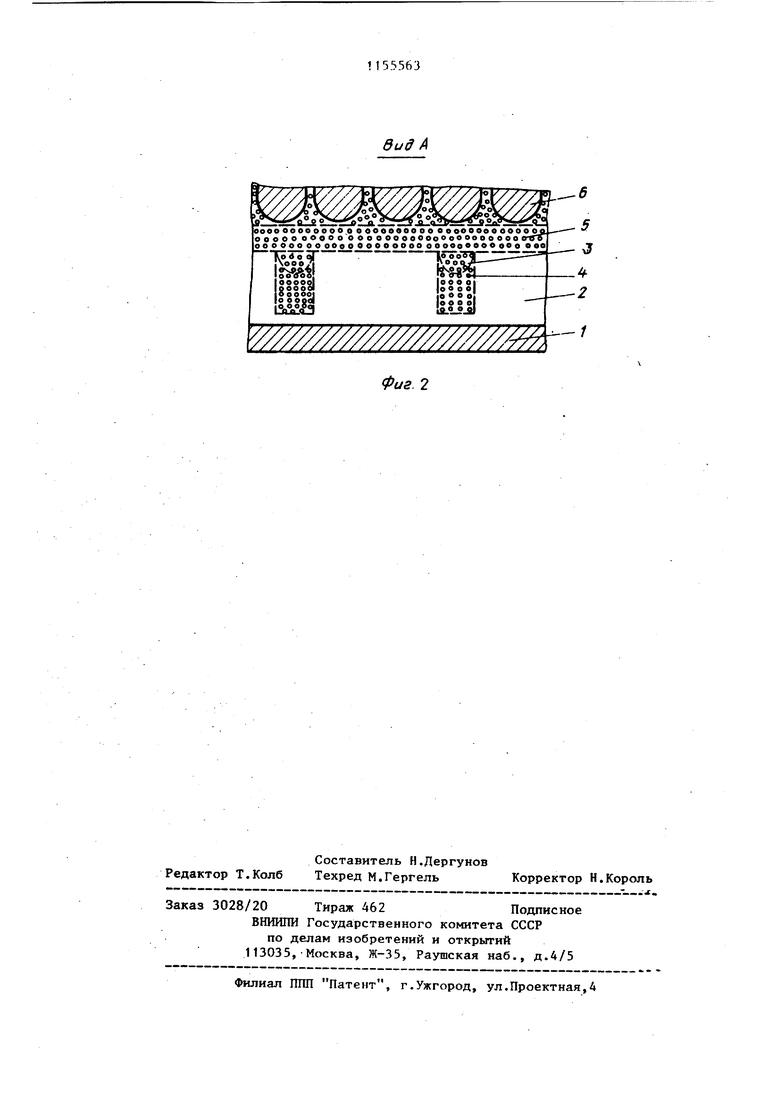

а со I1 Изобретение относится к производс ву углеродных материалов, используемых в химической промьшшенности и металлургии, полупроводниковой техни ке и ядерной энергетике, конкретно к крафитащ и углеродных материалой при одновременной их очистке. Цель изобретения - удушевление процесса пакетировки, уменьшения теп ловых потерь и увеличение срока служ бы печи. На фиг. 1 схематически показаны печи разрезана фиг. 2 -вид А на фиг.1 . Печь включает под 1, слой теплоизоляционной засыпки 2, горизонтальные поперечные каналы 3 Г-образной формы, вертикальную их часть 4, нижний дренажный слой 5, керн 6, боково теплоизоляционный слой 7, верхний дренажный слой 8. верхний теплоизоля ционный слой 9, трубу 10. Способ пакетировки осуществляют следующим образом. На под 1 печи насыпают слой теплоизоляционной засыпки 2, в верхней его части выполняют на ширину керна горизонтальные Г-образной формы каналы 3 диаметром 1-2 толщины дренажного слоя и заполняют их пересыпкой фракции 10-20 мм, вертикальную их часть выполняют диаметром 1-2 толщины дренажного слоя и глубиной 2-3 диаметра и заполняют засыпкой фракции 15 20 мм. Затем на ширину керна насыпают дренажнь } слой 5 толщиной 100 1500 мм засыпкой фракции 5-15 мм. На дренажный слой укладывают по центру печи вдоль осевой линии заготовки в керн 6 и пространство между ними заполняют засыпкой фракции 10-15 мм. Затем укладывают боковые слои теплоизоляции 7 фракции 0-5 мм, а сверху керна сначала насыпают верхний дренажный слой 8 из графитовой засыпки 5-15 мм, а затем верхний теплоизоляционный слой 9 из засыпки фракции 5-15 мм. Газообразные очистные реагенты через трубу 10 попадают в вертикальную часть Г-образных каналов, откуда они проходят в горизонтальные каналы 3, а оттуда через дренажный слой 5 равномерно распределяются по керну. Горизонтальные Г-образные каналы выполняют один .от другого на расстоянии 1000-1500 мм. Режим графитации и одновременной очистки углеродных заготовок проводитсй следуюящм образом. 63 Нагревают керн 6 пропусканием через него электрического тока до 1900°С, после чего начинают через газоподводящие трубы 10 подавать хлор; после достижения температуры в керне 2400 С через эти же трубы начинают подавать смесь газов, состоящую из хлора и хладона-12; после достижения температуры в керне 29003000 С печь отключают, а подачу смеси газов прекращают через 2-3 ч после отключения печи. По этому режиму подачи газов проводили все процессы графитации и одновременной очистки, приведенные в примерах. Во всех примерах подавали по 40 кг/т заготовок и хладона-12 по 40 кг/т заготовок с равномерным распределением по времени. П р и м е р 1 (прототип). Графитацию углеродных заготовок проводили в печи графитации длиной 16 м, шириной 2,6 м. В качестве керновой засыпки использовали пековый кокс фракции 15 мм, нижней и боковой теплоизоляции - пековый кокс фракции 0-5 мм, нижнего дренажного слоя толщиной 100 мм - графитироэанньй пековый кокс фракции 5-15 мм, верхнего теплоизоляционного слоя - пековый кокс фракции 5-15 мм. Ввод электроэнергии осуществляли по следующему режиму: начальная мощность 1300 кВт, рост мощности по 650 кВт-ч до максимума. Отключение печи прозводили при достижении температуры в керне 2900-3000с. Температуру керна контролировали оптическим пирометром Проминь через графитовую трубу, установленную в средней части печи на уровне середины керна с заглублением в керн на 200 мм. Печь загружали заготовками 310 300 мм марки МГ-1, отпрессованными из смеси нефтяного кокса и пека и обоженными в печах Ридхаммера. Содержание примесных элементов в углеродньсс заготовках перед операцией графитации и очистки, как в этом, так и в остальных примерах 10 вес.% и следующее: кремний 7 железо З.-Ю вес.%. Заготовки в керн укладывают лежа поперечными рядами торцами к токоподводам с зазором между рядами 6060 мм в три слоя. В верхней части подинного (нижнего) слоя теплоизоляЦИИ через каждые 1,5 м укладывают газоподводящие графитовые трубы 200 мм на ширину керна, одним ко цом эти трубы соединяют с трубами 0 200 мм, заделанными в стене и вы дящими другим концом за пределы печ Для оценки температурного прля вбли зи стены печи измеряют температуру на внутренней стороне печи в месте заделки газоподводящих труб и на расстоянии 400 мм от стены. Для оце ки эффективности очистки графита определяют содержание примесных элементов в графите после выгрузки печи. П р и м е р 2. Графитацию загото вок осуществляют таким же образом, как и в примере 1, но в отличие от него газоподводящие трубы не уклады вают, а в верхней части подинного слоя теплоизоляции выполняют горизонтальные Г-образные каналы на шир ну керна, диаметром 70 мм, что составляет О,7 от толщины дренажного слоя, на расстоянии 1,5 м один от другого, а на одном конце каналов в полняют соединенную с ними вертикал ную часть и 275 мм, что составляет 2,7 толщины дренажного слоя, и глубиной 350 мм, что составляет 1,5 ди метра. Все каналы заполняют коксовым орехом или пековым коксом фракции 10-20 мм. Очистные реагенты подают через специальные трубы 0 40 мм заделанные в стене,в вертикальные каналы. П р и м е р 3. Графитацию заготовок проводят таким же образом, как и в примере 2, но в отличие от него диаметр горизонтальных каналов 110 мм, что составляет 1,1 толщины дренажного слоя. П р и м е р 4. Графитацию заготовок проводят таким же образом, как и в примере 2, но в отличие от него горизонтальные каналы выполнены диаметром 200 мм, что составляет.2 толщины дренажного слоя. Пример 5. Графитацию заготовок проводят таким же образом, как 634 и в примере 2, но в отличие от него горизонтальные каналы выполнены диаметром 300 мм, что составляет три толщины дренажного слоя. Во всех приведенных примерах после отключения печь охлаждается в течение 6 сут,, после чего ее разгружают и проводят анализ полученного графита на содержание примесных элементов. Результаты измерений температуры на внутренней поверхности стенки в месте запелки газопопводящих тсуб (Т( ) и на том же уровне, но на расстоянии 400 мм от стен (Т, ), в момент, когда температура керна была 1900 С, а также результаты спектрального анализа на содержание примесных элементов - железа и кремния, как наиболее трудно удаляемых, приведены в таблице. Приведенные примеры показывают, что при диаметре горизонтальных каналов менее толщины дренажного слоя качество графита ухудшается, а при диаметре каналов более двух толщ11н возрастает температура в зоне поперечных каналов. Предлагаемый способ пакетировки печей графитации позволяет за счет отказа от использования графитовых труб сэкономить графита 1 т на одну кампанию, или 150 т на 1 секцию в год. При известном способе пакетировки печей графитации стены печи в местах заделки труб разрушаются в 2-3 раза быстрее, поэтому предлагаемый способ позволит также экономить в год 100110 т шамотного кирпича на одну секцию. В предлагаемом способе уменьшаютя потери тепла в 1,5 раза, поскольу в известном способе это тепло отодится по графитовым трубам, теплороводность которых в 75-100 раз ольше теплопроводности пересьточых материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пакетировки углеродных цилиндрических заготовок для графитации | 1988 |

|

SU1692937A1 |

| Способ пакетировки углеродных цилиндрических заготовок | 1980 |

|

SU912641A1 |

| СПОСОБ ПАКЕТИРОВКИ ДЛИННОМЕРНЫХ УГЛЕРОДНЫХ ЗАГОТОВОК В ПЕЧАХ ГРАФИТАЦИИ | 1990 |

|

SU1764283A1 |

| Способ пакетировки углеродных цилиндрических заготовок в печах графитации | 1981 |

|

SU998337A1 |

| Электрическая печь для графитации углеродных заготовок | 1981 |

|

SU996835A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЕСТЕСТВЕННОГО ГРАФИТА ВЫСОКОЙ ЧИСТОТЫ | 2016 |

|

RU2612713C1 |

| Способ получения графитированных изделий | 1974 |

|

SU532567A1 |

| Способ получения графитовых изделий | 1973 |

|

SU515723A1 |

| Способ пакетировки углеродсодержащих заготовок для обжига | 1982 |

|

SU1134539A1 |

| Способ получения углеродосодержащих заготовок | 1983 |

|

SU1161463A1 |

СПОСОБ ПАКЕТИРОВКИ ПЕЧЕЙ ДЛЯ ГРАФИТАЦИИ И ОДНОВРЕМЕННОЙ ОЧИСТКИ УГЛЕРОДНЫХ ЗАГОТОВОК за счет подачи газообразных реагентов в печное пространство, включающий укладку на подину печи углеродной теплоизоляционной засьшки фракщги 0-5 мм, выполнение в ней горизонтальных каналов для подачи газообразных реагентов. укладку нижнего дренажного слоя засыпки фракции 10-15 мм на ширину керна, укладку заготовок и введение между ними углеродной пересьтки фракции 10-15 мм, укладку боковых теплоизоляционных слоев фракции 0-5 мм, укладку верхнего дренажного слоя, графитирование эасьтки фракции 10 15 мм и верхнего теплоизоляционного слоя засыпки фракщга 10-15 №«, отличающийся тем, что, с целью удешевления процесса пакетировки, уменьшения тепяовык потерь и уве личения срока службы Лечи, горизонтальные каналы вьшояняют Г-образной формы на иярину керна диаметром 1-2 толщины дренажного слоя, вертикальную их часть выполняют глубиной 2-3 их диаметра и заполняют засыпкой фракции 15-20 мм.

Фиг, 1

вид А

y/////////A w/zm7A r

--1

Фиг. 2

| Чалых Е.Ф | |||

| Технология углеграфитовых материалов | |||

| М., Металлургиздат, 1963, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Патент Великобритании № 835953, кл | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1985-05-15—Публикация

1983-06-15—Подача