Заявляемое изобретение относится к технологии неорганических материалов, в частности оксидов металлов, и касается разработки способа получения высокочистого триоксида молибдена, используемого при выращивании из раствора в расплаве монокристаллов трибората лития, являющихся перспективным материалом для формирования третьей и четвертой гармоники лазера на основе иттрий алюминиевого граната, легированный неодимом, при синтезе сырья для выращивания монокристаллов молибдата лития (Li2MoO4), перспективного материала для детекторов редких явлений распада ядер, а также при синтезе теллуритных стекол, являющихся перспективными для изготовления активных и пассивных элементов волоконной и интегральной ИК-оптики.

В настоящее время доступным на отечественном рынке является триоксид молибдена марки «ЧДА», выпускаемый по ТУ 6-09-4471-77, а также препарат фирмы ООО «Ланхит», выпускаемый на основании собственной разработки, в котором суммарная чистота по 65 примесям не более 99,97 мас %. Однако упомянутый реактив не удовлетворяет современному уровню и требованиям лазерной техники, волоконной оптики и сцинтилляционных детекторов в смысле суммарной примесной чистоты.

Среди известных способов очистки триоксида молибдена можно выделить способы, основанные на переводе исходного сырья в раствор, очистке полученного раствора, осаждении и выделении смеси. Так, например, в патенте США описан способ получения чистого триоксида молибдена из низкосортного концентрата молибденита, включающий последовательные стадии окисления исходного сырья, выщелачивания, очистки полученного раствора (в том числе и многократной), выделения конечной смеси из раствора.

Однако упомянутый способ имеет ряд недостатков, а именно многостадийность, необходимость большого количества реактивов и вспомогательных материалов, а также получение в результате процесса большого количества отходов (US 20050019247 А1).

Другой способ получения чистого триоксида молибдена основан на испарении в режиме сублимации в вакууме, который включает стадии прокаливания исходного триоксида молибдена в вакууме при 550-580°C и очистке испарением в режиме сублимации в вакууме при температуре 690-780°C. Описанный способ позволяет снизить в триоксиде молибдена концентрацию K, Mg, Fe, Cu более чем на 2-3 порядка, a Na - более чем на 5 порядков. При этом выход очищенного продукта составляет 80-85%. Упомянутый способ взят в качестве ближайшего аналога (RU 2382736 С1).

Однако настоящий способ позволяет судить об эффективности очистки только 14 примесей. Кроме того, описанный способ не гарантирует получения гомогенного препарата с фиксированным отклонением состава от стехиометрического в пределах области гомогенности фазы α-МоО3.

Задачей предлагаемого изобретения является повышение глубины очистки триоксида молибдена с возможностью получения препарата с фиксированным отклонением состава от стехиометрического в пределах области гомогенности фазы α-МоО3, при этом технический результат предлагаемого способа заключается в упрощении известных технологий и получении минимального количества отходов.

Поставленная задача решается, а технический результат достигается тем, что в предлагаемом способе очистку триоксида молибдена ведут сублимацией в вакууме, а перед очисткой триоксид молибдена смешивают с оксидом d-элемента, после чего полученную смесь прокаливают при температуре 650-700°C, при этом создают давление кислорода 0,2-1 атм, затем прокаленную смесь очищают сублимацией в вакууме при температуре 650-715°C, а затем осаждают очищенный триоксид молибдена в градиенте температуры 520-600°C, при этом сублимацию смеси в вакууме чередуют с окислением смеси, причем давление кислорода создают 0,1-0,4 атм.

Перед осуществлением способа триоксиду молибдена и оксиду d-элемента придают порошкообразную форму.

В результате отжига в атмосфере кислорода оксиды примесей образуют низколетучие тройные химические соединения или твердые растворы на их основе.

Чередование стадий сублимации в вакууме со стадиями окисления кислородом при давлении 0,1-0,4 атм обеспечивает получение фазы α-МоО3 в пределах области гомогенности, а выбор конкретного фиксированного значения давления кислорода в конкретном процессе обеспечивает получение фазы α-МоО3 с фиксированным отклонением состава от стехиометрического. При этом синтез реализуется в ходе одного цикла, а количество чередующихся стадий «сублимации-окисления» определяется экспериментально и зависит от конкретных геометрических размеров установки. Твердые отходы составляют 18-15% от исходной загрузки и их легко собирают и пускают в переработку.

Опытным путем было установлено, что проведение очистки при температуре 650-715°C с чередованием стадий сублимации в вакууме со стадиями окисления кислородом обеспечивает получение препарата с фиксированным отклонением состава от стехиометрического в пределах области гомогенности фазы α-МоО3.

Опытным путем было установлено, что добавление порошка оксида d-элемента в исходный порошок трехоксида молибдена, последующая обработка при температуре 650-715°C и сублимация трехоксида молибдена приводит к снижению содержания примесей металлов в сублимированном препарате трехоксида молибдена ниже 10-3 мас. %.

Таким образом, упомянутые отличительные признаки являются существенными, так как каждый из них необходим, а вместе они достаточны для решения поставленной задачи: получение высокочистого триоксида молибдена с пониженным содержанием примеси металлов и фиксированным отклонением состава от стехиометрического в пределах области гомогенности фазы α-МоО3, пригодного для выращивания кристаллов трибората лития, при малом количестве стадий процесса очистки и малом количестве отходов.

Пример 1

В кварцевый контейнер помещают шихту, состоящую из 400 г исходного триоксида молибдена квалификации «ЧДА» и 16 г оксида железа(III). Кварцевый контейнер с шихтой помещают в вакуумируемый реактор из кварцевого стекла и производят отжиг при температуре 650°C и давлении кислорода 0,7 атм. После отжига температуру кварцевого контейнера повышают до 715°C и вакуумируют реактор до давления остаточных газов на уровне 10-2 мм рт.ст. Проводят процесс сублимационной очистки, чередуя стадии отгонки (продолжительность 50 минут) и стадии окисления (продолжительность 5 минут, давление кислорода 0,11 атм). После проведения 6-ти циклов отгонки-окисления реактор охлаждают, напускают в него очищенный кислород и извлекают препарат сублимированного МоО3.

Вес полученного препарата 343 г, что составляет 85,8% от загрузки.

Рентгенофазовый анализ препарата не выявил наличия фаз, кроме α-MoO3.

Результаты анализа методом МС-ИСП очищенного триоксида молибдена приведены в таблице 1.

Пример 2

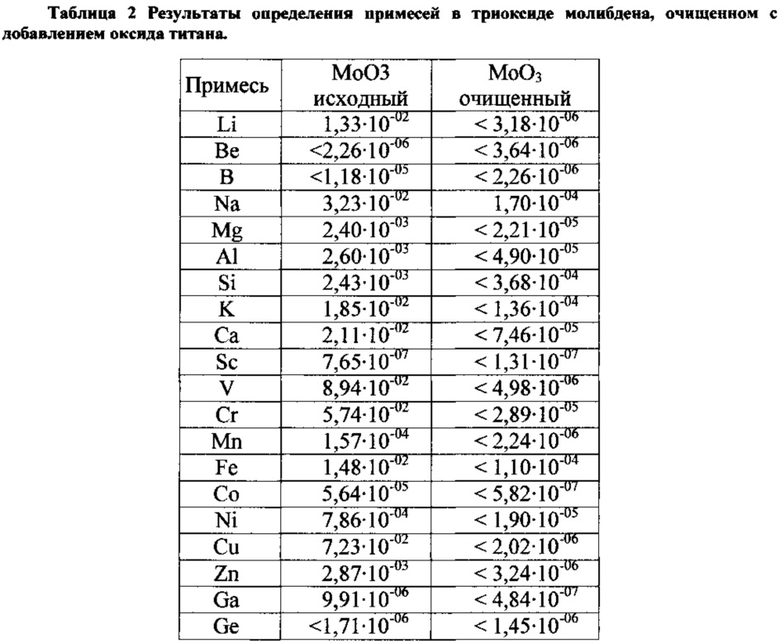

В кварцевый контейнер помещают шихту, состоящую из 400 г исходного триоксида молибдена квалификации «ЧДА» и 16 г оксида титана(IV). Кварцевый контейнер с шихтой помещают в вакуумируемый реактор из кварцевого стекла и производят отжиг при температуре 650°C и давлении кислорода 0,7 атм. После отжига температуру кварцевого контейнера повышают до 715°C и вакуумируют реактор до давления остаточных газов на уровне 10-2 мм рт.ст. Проводят процесс сублимационной очистки, чередуя стадии отгонки (продолжительность 50 минут) и стадии окисления (продолжительность 7 минут, давление кислорода 0,3 атм). После проведения 8-и циклов отгонки-окисления реактор охлаждают, напускают в него очищенный кислород и извлекают препарат сублимированного МоО3.

Вес полученного препарата 340 г, что составляет 85,0% от загрузки.

Рентгенофазовый анализ препарата не выявил наличия фаз, кроме α-МоО3.

Результаты анализа методом МС-ИСП очищенного триоксида молибдена приведены в таблице 2.

Таим образом, изобретение позволяет понизить уровень примесей металлов до 10-3 мас. % и получить триоксид молибдена по 65 примесям с содержанием основного вещества не менее 99,995 мас. % с выходом 82-85% очищенного продукта при осуществлении способа в один цикл с чередованием стадий окисления-сублимации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ТЕЛЛУРА МЕТОДОМ ДИСТИЛЛЯЦИИ С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ СЕЛЕНА | 2018 |

|

RU2687403C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МЕТАЛЛИЧЕСКОГО МОЛИБДЕНА, ЗАГРЯЗНЕННОГО УРАНОМ | 2005 |

|

RU2301275C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ МОЛИБДЕНА, ЗАГРЯЗНЕННОГО ОКСИДАМИ УРАНА | 2002 |

|

RU2231841C1 |

| СПОСОБ ОЧИСТКИ ТРИОКСИДА МОЛИБДЕНА | 2008 |

|

RU2382736C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА ГАДОЛИНИЯ (III) С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ УРАНА И ТОРИЯ | 2020 |

|

RU2753711C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТЫХ КОМПЛЕКСОВ 8-ГИДРОКСИХИНОЛИНА С МЕТАЛЛАМИ | 2020 |

|

RU2764107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО БЕЗВОДНОГО МОЛИБДАТА ЛИТИЯ | 2021 |

|

RU2778348C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МОЛИБДЕНА | 2007 |

|

RU2354726C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО МОЛИБДЕНА ДЛЯ РАСПЫЛЯЕМЫХ МИШЕНЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2375479C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО МОЛИБДЕН-КОБАЛЬТ-АЛЮМИНИЙ СОДЕРЖАЩЕГО КАТАЛИЗАТОРА | 2023 |

|

RU2802917C1 |

Изобретение может быть использовано для получения триоксида молибдена высокой чистоты, используемого при выращивании монокристаллов трибората лития, при синтезе сырья для выращивания монокристаллов молибдата лития и теллуритных стекол. Очистку триоксида молибдена ведут сублимацией в вакууме. Перед очисткой триоксид молибдена смешивают с оксидом d-элемента. Полученную смесь прокаливают при температуре 650-700°C. При этом создают давление кислорода 0,2-1 атм. Прокаленную смесь очищают сублимацией в вакууме при температуре 650-715°C, осаждают очищенный триоксид молибдена в градиенте температуры 520-600°C. Сублимацию смеси в вакууме чередуют с окислением смеси при давлении кислорода 0,1-0,4 атм. Изобретение позволяет снизить количество примесей металлов в триоксиде молибдена до 10-3 мас.%, получить триоксид молибдена с фиксированным отклонением состава от стехиометрического в пределах области гомогенности фазы α-MoO3 с содержанием основного вещества не менее 99,995 мас.% и выходом очищенного продукта 82-85%, уменьшить количество отходов. 2 табл., 2 пр.

Способ очистки триоксида молибдена, заключающийся в том, что очистку триоксида молибдена ведут сублимацией в вакууме, отличающийся тем, что перед очисткой триоксид молибдена смешивают с оксидом d-элемента, затем полученную смесь прокаливают при температуре 650-700°C, при этом создают давление кислорода 0,2-1 атм, затем прокаленную смесь очищают сублимацией в вакууме при температуре 650-715°C, осаждают очищенный триоксид молибдена в градиенте температуры 520-600°C, при этом сублимацию смеси в вакууме чередуют с окислением смеси при давлении кислорода 0,1-0,4 атм.

Авторы

Даты

2017-02-13—Публикация

2015-11-16—Подача