Заявляемое изобретение относится к технологии неорганических материалов, в частности, высокочистых элементарных веществ, и касается разработки способа повышения примесной чистоты элементарного теллура, используемого при синтезе и выращивании кристаллов полупроводниковых соединений AIIBVI, при синтезе оксида теллура (IV), являющегося материалом для изготовления нелинейнооптических преобразователей света видимого диапазона. Также высокочистый теллур является перспективным материалом для изготовления акустооптических преобразователей ИК диапазона.

Для очистки к исходному теллуру добавляют навеску металлического цинка и отжигают при 750-850°С при давлении инертного газа 0,8-1,0 атм. Полученную шихту очищают методом дистилляции в вакууме при температуре 490-530°С. Очищенный продукт осаждают в градиенте температур 390-410°С. Изобретение позволяет понизить уровень примеси селена по металлу до 10-4 мас. % и получить элементарный теллур по 65 примесям с содержанием основного вещества не менее 99,9995 мас. % с выходом 64-70% при проведении процесса в одну стадию.

Среди известных способов очистки элементарного теллура можно выделить способы, основанные на переводе исходного сырья в раствор, с последующим осаждением элементарного теллура. При этом за счет разницы в окислительно-восстановительном потенциале происходит очистка теллура от примеси селена - основной трудноотделяемой примеси в теллуре технических марок. Так, например, в патенте Китая (CN 106517106 A) описан способ получения высокочистого теллура из технического теллура, включающий последовательные стадии окисления исходного сырья азотной кислотой, растворения полученного оксида теллура в соляной кислоте с добавлением азотной кислоты, восстановления из полученного раствора элементарного теллура гидросульфитом натрия, промывки полученного осадка элементарного теллура, плавки в атмосфере водорода и дополнительной очистки методом направленной кристаллизации. Полученный элементарный теллур имеет чистоту 99,999-99,9999 мас. %. Количество примесных элементов, по которым проводился анализ не указано.

Однако упомянутый способ имеет ряд недостатков, а именно многостадийность, необходимость большого количества высокочистых реактивов и вспомогательных материалов, а также получение в результате процесса большого количества токсичных отходов.

Также известен способ получения высокочистого теллура методом вакуумной дистилляции (Purification of tellurium to nearly 7N purity. Materials Science and Engineering В 131 (2006) 54-61). Исходный теллур подвергается испарению в вакууме, пар перемещается в другую область реактора и конденсируется, при этом за счет разницы в давлении паров происходит удаление легко- и труднолетучих примесей. При этом снижение концентрации селена составляет всего 30% относительно исходного, вследствие чего авторы предлагают использовать в качестве второй ступени очистки зонную плавку. Таким образом, методика в целом является многостадийной, что подразумевает низкий выход целевого продукта, который в статье не указан.

Наиболее близким аналогом является способ очистки триоксида молибдена (патент RU RU 2610494, опубл.: 13.02.2017.), заключающийся в том, что очистку триоксида молибдена ведут сублимацией в вакууме, отличающийся тем, что перед очисткой триоксид молибдена смешивают с оксидом d-элемента, затем полученную смесь прокаливают при температуре 650-700°С, при этом создают давление кислорода 0,2-1 атм, затем прокаленную смесь очищают сублимацией в вакууме при температуре 650-715°С, осаждают очищенный триоксид молибдена в градиенте температуры 520-600°С, при этом сублимацию смеси в вакууме чередуют с окислением смеси при давлении кислорода 0,1-0,4 атм.

Прототип представляет собой способ получения высокочистого оксида молибдена методом вакуумной сублимации, в котором к исходной шихте добавляют геттерирующие добавки. Геттерирующие добавки образуют труднолетучие соединения с примесями, что повышает эффективность процесса очистки, уменьшает количество стадий процесса и количество получаемых отходов.

Технической проблемой прототипа является чередование стадий сублимации в вакууме со стадиями окисления кислородом при давлении 0,1-0,4 атм для обеспечения получения фазы α-МоО3 в пределах области гомогенности, а выбор конкретного фиксированного значения давления кислорода в конкретном процессе обеспечивает получение фазы α-MoO3 с фиксированным отклонением состава от стехиометрического. Количество чередующихся стадий «сублимации-окисления» определяется экспериментально и зависит от конкретных геометрических размеров установки.

Таким образом, сублимация реализуется в ходе нескольких процессов, что увеличивает загрязнение материала селеном за счет дополнительных операций «загрузки-выгрузки».

Задачей предлагаемого изобретения является устранение недостатков прототипа.

Технический результат изобретения заключается в повышении эффективности очистки теллура от примеси селена в процессе вакуумной дистилляции, а также в упрощении процесса очистки и уменьшении количества стадий.

Поставленная задача решается, а технический результат достигается тем, что заявлен способ очистки элементарного теллура методом вакуумной дистилляции, характеризующийся внесением добавок перед очисткой и последующим нагревом смеси под давлением, отличающийся тем, что перед очисткой к исходному теллуру добавляют навеску металлического цинка, затем полученную смесь расплавляют и выдерживают при температуре 750-850°С при давлении инертного газа, достаточным для подавления испарения расплава, затем снижают температуру до 490-530°С, затем проводят дистилляцию в вакууме и осаждают очищенный теллур при температуре 390-410°С.

Перед очисткой в графитовый контейнер загружают шихту, состоящую из теллура и металлического цинка.

Расплавление смеси осуществляют предварительным соединением контейнера с шихтой с приемником сублимата посредством переходника и последующим помещением в реактор из кварцевого стекла.

Вакуумирование реактора осуществляют до давления остаточных газов 103 торр, наполняют аргоном до давления 600 торр и проводят отжиг при температуре 750-850°С в течение не менее 4 часов.

После отжига реактор охлаждают до температуры 400°С и вакуумируют до давления не выше 10-3 торр или осуществляют проток аргона с расходом 0,25 л/ч при давлении 10-1 торр.

Затем проводят дистилляцию при температуре контейнера с шихтой 490°С и температуре приемника 390°С в течение 2 часов при давлоении остаточных газов 10-3 торр, либо проводят сублимацию при температуре контейнера с шихтой 530°С и температуре приемника 410°С в течение 24 часов при давлении аргона 10-1 торр.

В результате предварительного отжига цинк связывает примесь селена с образованием труднолетучего селенида цинка. Это позволяет при последующей сублимации в вакууме получить очищенный теллур с пониженным содержанием селена. При этом предварительный отжиг и сублимация реализуются в ходе одного процесса без промежуточных переделов, что позволяет уменьшить загрязнение материала за счет дополнительных операций «загрузки-выгрузки».

Опытным путем установлено, что добавление к исходному теллуру металлического цинка в количестве 5÷10 ат. % и последующий отжиг при температуре 750-850°С в атмосфере инертного газа приводит к снижению концентрации примеси селена в очищенном теллуре до уровня (1-2)×10-4 мас. % при содержании селена в исходном теллуре не выше 6×10-2 мас. %.

Таким образом, упомянутые отличительные признаки являются существенными, так как каждый из них необходим, а вместе они достаточны для решения поставленной задачи: получение высокочистого теллура, пригодного для синтеза оксида теллура (IV) и использования в полупроводниковой технике при малом количестве стадий процесса очистки.

Пример 1.

В графитовый контейнер загружают шихту, состоящую из 100 г теллура и 3 г металлического цинка. Контейнер с шихтой соединяют с приемником сублимата посредством переходника и помещают в реактор из кварцевого стекла. Реактор вакуумируют до давления остаточных газов 10-3 торр, наполняют аргоном до давления 600 торр и проводят отжиг при температуре 750°С в течение 4 часов. После этого реактор охлаждают до температуры 400°С и вакуумируют до давления не выше 10-3 торр, после чего проводят дистилляцию при температуре контейнера с шихтой 490°С и температуре приемника 390°С в течение 2 часов. После окончания процесса реактор охлаждают, извлекают приемник с очищенным теллуром и извлекают очищенный теллур в перчаточном боксе.

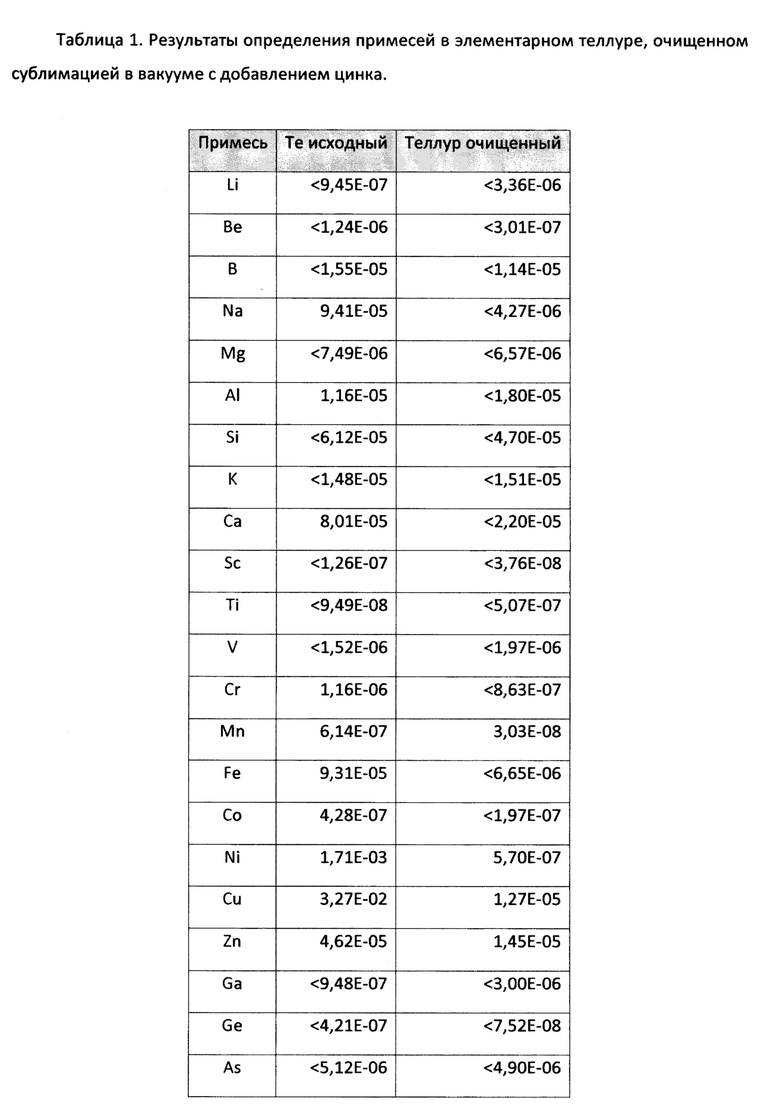

Вес полученного препарата 70 г, что составляет 70% от исходной загрузки. Результаты примесного анализа методом масс-спектрометрии с индуктивно-связанной плазмой очищенного теллура приведены в таблице 1.

Пример 2.

В графитовый контейнер загружают шихту, состоящую из 116 г теллура и 6 г цинка. Контейнер с шихтой соединяют с приемником сублимата посредством переходника и помещают в реактор из кварцевого стекла. Реактор вакуумируют до давления остаточных паров 10-3 торр, наполняют аргоном до давления не менее 760 торр и проводят отжиг при температуре 850°С в течение 4 часов. После этого реактор охлаждают до температуры 400°С и осуществляют проток аргона с расходом 0,25 л/ч при давлении 10-1 торр, после чего проводят сублимацию при температуре контейнера с шихтой 530°С и температуре приемника 410°С в течение 24 часов. После окончания процесса реактор охлаждают, извлекают приемник с очищенным теллуром и извлекают очищенный теллур в перчаточном боксе.

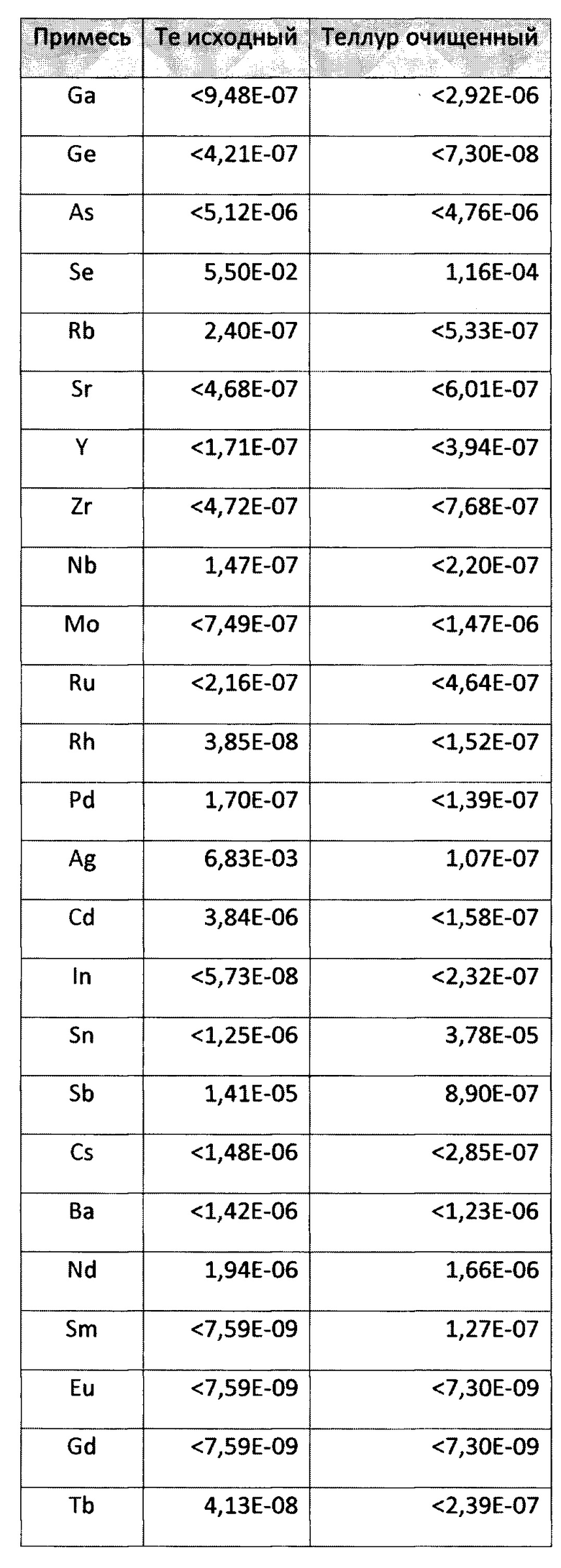

Вес полученного препарата 75 г, что составляет 64% от исходной загрузки. Результаты примесного анализа методом масс-спектрометрии с индуктивно-связанной плазмой очищенного теллура приведены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокочистого теллура методом вакуумной дистилляции | 2023 |

|

RU2837204C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА ГАДОЛИНИЯ (III) С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ УРАНА И ТОРИЯ | 2020 |

|

RU2753711C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТЫХ КОМПЛЕКСОВ 8-ГИДРОКСИХИНОЛИНА С МЕТАЛЛАМИ | 2020 |

|

RU2764107C1 |

| Способ очистки триоксида молибдена | 2015 |

|

RU2610494C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО БЕЗВОДНОГО МОЛИБДАТА ЛИТИЯ | 2021 |

|

RU2778348C1 |

| Способ электролитического рафинирования чернового теллура | 2023 |

|

RU2817809C1 |

| СПОСОБ ОЧИСТКИ ТРИОКСИДА МОЛИБДЕНА | 2008 |

|

RU2382736C1 |

| СПОСОБ ОЧИСТКИ ГАЛЛИЯ ОТ ПРИМЕСЕЙ | 1990 |

|

RU2009238C1 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ХАЛЬКОГЕНИДНЫХ СТЕКОЛ СИСТЕМЫ As-S И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2585479C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТЫХ ХАЛЬКОГЕНИДНЫХ СТЕКОЛ, СОДЕРЖАЩИХ ГАЛЛИЙ | 2021 |

|

RU2770494C1 |

Изобретение относится к технологии неорганических материалов, в частности высокочистых элементарных веществ, и касается разработки способа повышения примесной чистоты элементарного теллура. В способе очистки элементарного теллура методом вакуумной дистилляции перед очисткой к исходному теллуру добавляют навеску металлического цинка. Затем полученную смесь расплавляют и выдерживают при температуре 750-850°С при давлении инертного газа, достаточном для подавления испарения расплава. Затем снижают температуру до 490-530°С и проводят дистилляцию в вакууме, осаждают очищенный теллур при температуре 390-410°С. Обеспечивается повышение эффективности очистки теллура от примеси селена в процессе вакуумной дистилляции, а также упрощение процесса очистки и уменьшение количества стадий. 6 з.п. ф-лы, 2 табл., 2 пр.

1. Способ очистки элементарного теллура методом вакуумной дистилляции, характеризующийся внесением добавок перед очисткой и последующим нагревом смеси под давлением, отличающийся тем, что перед очисткой к исходному теллуру добавляют навеску металлического цинка, затем полученную смесь расплавляют и выдерживают при температуре 750-850°С при давлении инертного газа, достаточном для подавления испарения расплава, затем снижают температуру до 490-530°С, затем проводят дистилляцию в вакууме и осаждают очищенный теллур при температуре 390-410°С.

2. Способ по п. 1, отличающийся тем, что перед очисткой в графитовый контейнер загружают шихту, состоящую из теллура и металлического цинка.

3. Способ по п. 1, отличающийся тем, что расплавление смеси осуществляют предварительным соединением контейнера с шихтой с приемником сублимата посредством переходника и последующим помещением в реактор из кварцевого стекла.

4. Способ по п. 1, отличающийся тем, что вакуумирование реактора осуществляют до давления остаточных газов 10-3 торр, наполняют аргоном до давления 600 торр и проводят отжиг при температуре 750-850°С в течение не менее 4 ч.

5. Способ по п. 4, отличающийся тем, что после отжига реактор охлаждают до температуры 400°С и вакуумируют до давления не выше 10-3 торр или осуществляют проток аргона с расходом 0,25 л/ч при давлении 10-1 торр.

6. Способ по п. 5, отличающийся тем, что затем проводят дистилляцию при температуре контейнера с шихтой 490°С и температуре приемника 390°С в течение 2 ч при давлении остаточных газов 10-3 торр либо проводят сублимацию при температуре контейнера с шихтой 530°С и температуре приемника 410°С в течение 24 ч при давлении аргона 10-1 торр.

7. Способ по любому из пп. 1-6, отличающийся тем, что после окончания процесса очистки реактор охлаждают, извлекают приемник с очищенным теллуром и извлекают очищенный теллур в перчаточном боксе.

| Способ очистки технического теллура от примесей | 1977 |

|

SU616320A1 |

| SU 169793 A1, 17.03.1965 | |||

| Способ приготовления концентрата (таблеток) алкогольных изделий | 1940 |

|

SU59570A2 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2019-05-13—Публикация

2018-10-08—Подача