Изобретение относится к металлургии тугоплавких редких металлов, в частности к способу получения диоксида молибдена.

Известен способ, при котором диоксид молибдена осаждается из раствора молибдата натрия путем восстановления водородом под давлением [З.М.Лапина, А.Н Зеликман. Осаждение двуокиси молибдена из растворов молибдата натрия путем восстановления водородом под давлением. Изв. ВУЗов, Цв. Металлургия, 1959, N 3, с.93-98]. Способ заключается в следующем. Раствор молибдата натрия, содержащий 5-40 г/л молибдена при рН 2,0, заливают в автоклав, нагревают до 200°С, подают водород. Процесс ведут при парциальном давлении водорода 60 атм (Робщ=80 атм). Для ускорения процесса подается металлический молибден в количестве 7% от стехиометрически необходимого для полного восстановления молибдат-ионов до диоксида. Получающиеся в результате этой реакции частицы МоО2 служат центрами кристаллизации, из раствора выпадает крупный хорошо фильтрующийся осадок, содержащий до 74,6% молибдена.

К недостаткам метода можно отнести необходимость работы с водородом при высоком давлении и температуре, что требует особого качества материала, из которого изготавливается оборудование, необходимость использования дорогого металлического молибдена.

Способ осаждения диоксида молибдена из раствора молибдата натрия металлическим молибденом [С.И.Соболь, В.И.Спиридонова, И.М.Нелень. Технология переработки сульфидного молибденового сырья с применением окислительного автоклавного выщелачивания] осуществляется при температуре 200°С в ходе смешения исходного раствора, рН которого 2,5-3,0, с молибденовым порошком, взятым в количестве, стехиометрически необходимом для полного восстановления молибдат-ионов до диоксида. Осаждение протекает 1-1,5 часа. Часть порошка диоксида (35%) восстанавливается водородом при 850-900°С до молибдена, который возвращается в процесс.

К недостаткам можно отнести необходимость восстановления части диоксида до металла, что удорожает процесс и усложняет его, так как требует дополнительного оборудования для предотвращения вторичного окисления металла.

В качестве прототипа выбран способ получения диоксида молибдена путем восстановления триоксида молибдена водородом [А.Н.Зеликман, Б.Г.Коршунов. Металлургия редких металлов. М., Металлургия, 1991, 432 с.]. Процесс осуществляется следующим образом. В многотрубчатых горизонтальных печах в лодочках из сплава НИМО или в печи с наклонной вращающейся трубой восстанавливают МоО3 водородом до МоО2 при постепенном повышении температуры от 400-450 до 650°С.

Недостатками метода являются высокая активность порошка, что приводит к вторичному его окислению при длительном хранении, низкая производительность агрегата из-за того, что при применяемых температурах восстановительного обжига процесс идет медленно.

Техническим результатом изобретения является получение порошка диоксида молибдена, обладающего низкой активностью, повышение производительности.

Указанный технический результат достигается тем, что в способе получения диоксида молибдена из триоксида, включающем восстановление его газом при нагреве, согласно изобретению, перед восстановлением исходный триоксид молибдена плавят при температуре 820-850°С, переводят его в газообразное состояние, и восстановление ведут в реакторе восстановления монооксидом углерода (СО) при нагреве до температуры выше 1200°С при молярном соотношении триоксида молибдена и монооксида углерода (СО) 1:2÷3 и с последующим осаждением диоксида молибдена без доступа воздуха в закрытом объеме.

При этом отходящие газы подвергаются регенерации и нагреву до температуры выше 1200°С.

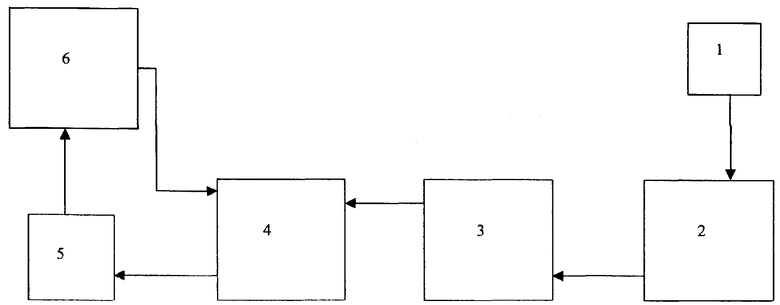

На чертеже представлена схема агрегатов, реализующих предлагаемый способ.

Способ осуществляется следующим образом. Триоксид молибдена из бункера 1 поступает в плавильную печь 2, где плавится при температуре 820-850°С. При температурах ниже 820°С возможно переохлаждение расплава и его частичная кристаллизация. При температурах выше 850°С начинается интенсивное испарение триоксида молибдена (МоО3), что требует дополнительных затрат для его улавливания. С помощью сифона расплав подается в испаритель 3, где испаряется при температуре кипения (1150°С). Скорость испарения регулируется интенсивностью подачи тепла таким образом, чтобы избыточное давление газа в реакторе составляло 0,1-0,3 атм. При избыточном давлении ниже 0,1 атм скорость истечения газа в восстановительный реактор 4 будет низкой, что снижает производительность. При избыточном давлении более 0,3 атм, скорость истечения газа будет высокой, что приведет к недовосстановлению триоксида, а также выдавливанию расплава из зоны нагрева. Переведенный в газообразное состояние триоксид молибдена подается в восстановительный реактор 4, где при температуре выше 1200°С происходит процесс его восстановления монооксидом углерода (СО), поступающим из газогенератора 6. При более низкой температуре реактора 4 возможна конденсация оксидов молибдена на его стенках и образование настылей. Соотношение МоО3:СО, подающихся в реактор 4, составляет 1:2÷3 моль:моль. Если подаваемое количество СО ниже нижнего предела, то в связи с низкой скоростью восстановления часть молибдена в продукте будет находиться в виде триоксида молибдена, если выше верхнего, то возможно перевосстановление части диоксида молибдена до металла. Получающийся в результате диоксид молибдена осаждается на фильтрах 5, а отходящий газ поступает в газогенератор 6, где происходит его нагрев до температуры 1200°С и регенерация СО2 до СО за счет угольной конверсии. Горячий СО подается в реактор восстановления 4.

Пример

Кварцевый реактор длиной 900 мм, диаметром 50 мм, на 2/3 заполненный кварцевой крошкой крупностью 2-4 мм, помещали в печь угольного сопротивления (печь Таммана). В верхней части реактора закрепляли тигель с триоксидом молибдена (50 грамм МоО3). Тигель представляет собой закрытый кварцевый цилиндр, из которого выведена трубка для отвода газообразного триоксида молибдена, открытый конец которой расположен над слоем кварца. Реактор продували аргоном и нагревали со скоростью 50°/мин. Когда температура в центре печи достигала 900°С, а температура в зоне нахождения тигля с триоксидом молибдена составляла 820°С, в реактор подавали СО со скоростью 0,5 л/мин. Восстановительный газ подавали в верхнюю часть реактора и выводили из нижней. Печь нагревали до температуры выше 1200°С (в центре). При данных условиях проводили выдержку в течение 30 мин. Реактор охлаждали с печью в нейтральной атмосфере. После охлаждения, кварцевую крошку отмывали от диоксида молибдена в этиловом спирте (для исключения возможности вторичного окисления). Полученную суспензию фильтровали и сушили при температуре 80°С. Полученный продукт содержал 99% MoO2 при выходе 97%.

Таким образом, предлагаемый способ позволяет эффективно с высокой производительностью получать чистый диоксид молибдена. Материал пригоден для применения в различных отраслях производства, например, изготовления элементов электронных устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ МОЛИБДЕНА | 2007 |

|

RU2358030C2 |

| Способ получения порошка металлического молибдена | 2024 |

|

RU2823896C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МЕТАЛЛИЧЕСКОГО МОЛИБДЕНА, ЗАГРЯЗНЕННОГО УРАНОМ | 2005 |

|

RU2301275C2 |

| СЛОИ МОНООКСИДА МОЛИБДЕНА И ИХ ПОЛУЧЕНИЕ С ПОМОЩЬЮ PVD | 2011 |

|

RU2622553C2 |

| Способ получения порошка карбида металла шестой группы | 2024 |

|

RU2825660C1 |

| ПОРОШОК MoO, СПОСОБЫ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ ИЗ ПОРОШКА MoO (ИХ ВАРИАНТЫ), ЭЛЕМЕНТ И СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЙ ПЛЕНКИ ИЗ НЕЕ, СПОСОБ РАСПЫЛЕНИЯ С ПРИМЕНЕНИЕМ УКАЗАННОЙ ПЛАСТИНЫ | 2004 |

|

RU2396210C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ МОЛИБДЕНА | 2008 |

|

RU2367543C1 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ МЕТАНА | 2009 |

|

RU2514915C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛМЕРКАПТАНА | 2004 |

|

RU2394023C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ МЕТАНА | 2008 |

|

RU2491120C2 |

Изобретение относится к способу получения диоксида молибдена. Способ включает восстановление триоксида молибдена монооксидом углерода при нагреве. Перед восстановлением исходный триоксид молибдена плавят при температуре 820-850°С, переводят его в газообразное состояние. Восстановление ведут в реакторе восстановления монооксидом углерода (СО) при нагреве до температуры выше 1200°С с молярным соотношением 1:2÷3 триоксида молибдена в смеси с монооксидом углерода (СО) и с последующим осаждением диоксида молибдена без доступа воздуха в закрытом объеме. Техническим результатом является получение порошка, обладающего низкой активностью, и повышение производительности процесса. 1 з.п. ф-лы, 1 ил.

1. Способ получения диоксида молибдена из триоксида молибдена, включающий восстановление его газом при нагреве, отличающийся тем, что перед восстановлением исходный триоксид молибдена плавят при температуре 820-850°С, переводят его в газообразное состояние и восстановление ведут в реакторе восстановления монооксидом углерода (СО) при нагреве до температуры выше 1200°С с молярным соотношением 1:2÷3 триоксида молибдена в смеси с монооксидом углерода (СО) и с последующим осаждением диоксида молибдена без доступа воздуха в закрытом объеме.

2. Способ по п.1, отличающийся тем, что отходящие газы при осаждении диоксида молибдена подвергают регенерации и нагреву до 1200°С.

| ЗЕЛИКМАН А.Н | |||

| и др | |||

| Металлургия редких металлов | |||

| - М.: Металлургия, 1991, с.432 | |||

| RU 2006105325 А1, 27.07.2006 | |||

| Способ получения окиси молибдена | 1972 |

|

SU490758A1 |

| FR 2064092 А1, 16.07.1971 | |||

| JP 1201029 А, 14.08.1989 | |||

| Блок цилиндров двигателя внутреннего сгорания | 1984 |

|

SU1222873A1 |

| US 4687647 А1, 18.08.1987. | |||

Авторы

Даты

2009-05-10—Публикация

2007-07-11—Подача