Изобретение относится к процессу резания металлических листов наклонными ножами, а именно к повышению точности расчета усилия резания за счет повышения достоверности определения коэффициента надреза εн, входящего в расчетную формулу усилия резания.

Известен способ определения коэффициента надреза, основанный на сравнении его с относительным удлинением, рассчитанным по результатам испытания образцов на растяжение. По данным [1, с. 229] εН=(1,2÷1,6)δ, где δ - относительное удлинение. Недостаток этого способа - его невысокая точность.

Наиболее близким к предлагаемому способу определения коэффициента надреза является способ, включающий резку образцов небольшого квадратного сечения (25×25 мм) параллельными ножами (1, с. 215), регистрацию усилия резания и перемещения ножей (силовые и геометрические параметры зоны резания), определение на их основе глубины внедрения ножей в металл в конце резания ZH (фиг. 1) и вычисление коэффициента надреза как εН=ZH/h.

Недостатками способа являются

- сложность экспериментальной установки ввиду необходимости регистрации двух параметров зоны резания;

- невысокая точность ввиду косвенного определения величины внедрения ножей в металл (по величине их перемещения).

Задачей изобретения является повышение достоверности определения коэффициента надреза и повышение, на основании этого, точности расчетов усилия резания наклонными ножами.

Поставленная цель достигается тем, что при использовании способа определения коэффициента надреза, включающего резку образцов металла, регистрацию силовых и геометрических параметров зоны резания, их анализ и последующее вычисление коэффициента надреза с использованием этих параметров.

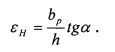

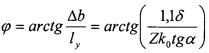

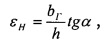

Согласно изобретению, изготавливают листовой клиновой образец из исследуемого металла, с использованием которого осуществляют резку наклонными ножами с заданным шагом в направлении увеличения ширины образца, при которой усилие резания регистрируют при каждом резе, измеряют ширину образца в плоскости каждого реза, строят график зависимости усилия резания от ширины зоны резания образца, по которому устанавливают минимальное значение bГ ширины образца в зоне резания, при которой усилие резания достигает максимального значения, и вычисляют коэффициент надреза по формуле  ,

,

где εH - коэффициент надреза;

h - толщина листа;

α - угол наклона ножа.

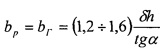

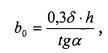

Другим отличием является то, что используют упомянутый образец с минимальной шириной, вычисляемой по формуле: b0=0,3δ⋅h/tgα,

где b0 - минимальная ширина;

δ - справочное значение относительного удлинения металла образца.

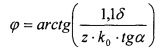

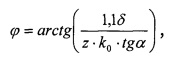

Кроме того, используют упомянутый образец с углом между расширяющимися сторонами, вычисляемым по формуле:  ,

,

где ϕ - упомянутый угол;

z - число резов узкой части образца, которое принимают равным 5;

k0=t/h;

t - заданный шаг резки образца.

При этом используют упомянутый образец с рабочей длиной lp, определяемой по формуле: lр=2k0⋅z⋅h.

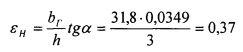

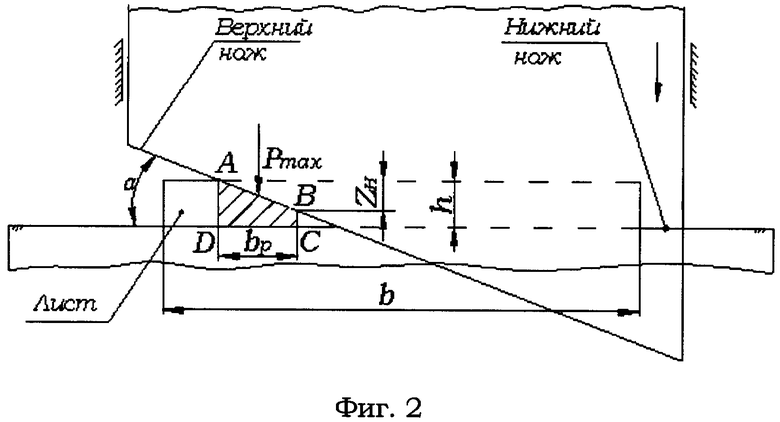

Опытным путем установлено [1. с. 213], что процесс резания металла методом скалывания состоит из трех периодов (фиг. 1): вмятия ножей в металл; собственно резания (сдвиг металла по плоскости резания); скалывания (отрыв оставшейся части сечения).

В первый период усилие резания постепенно увеличивается до максимального значения Pmax. Длительность этого периода характеризуется коэффициентом εВ, равным отношению глубины внедрения ножей в металл при вмятии ZВ к исходной высоте сечения полосы h, т.е. εВ=ZВ/h.

Во втором периоде усилие резания уменьшается с учетом уменьшения площади сечения металла. Момент окончания второго периода и начала третьего характеризуется коэффициентом надреза εН, равным отношению глубины внедрения ножей в конце периода резания ZH к исходной высоте полосы, т.е. εH=ZH/h.

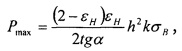

В расчетные формулы усилия резания наклонными ножами как раз и входит коэффициент надреза. Например, широко используемая формула А.А. Королева [1, с. 229], имеет вид:

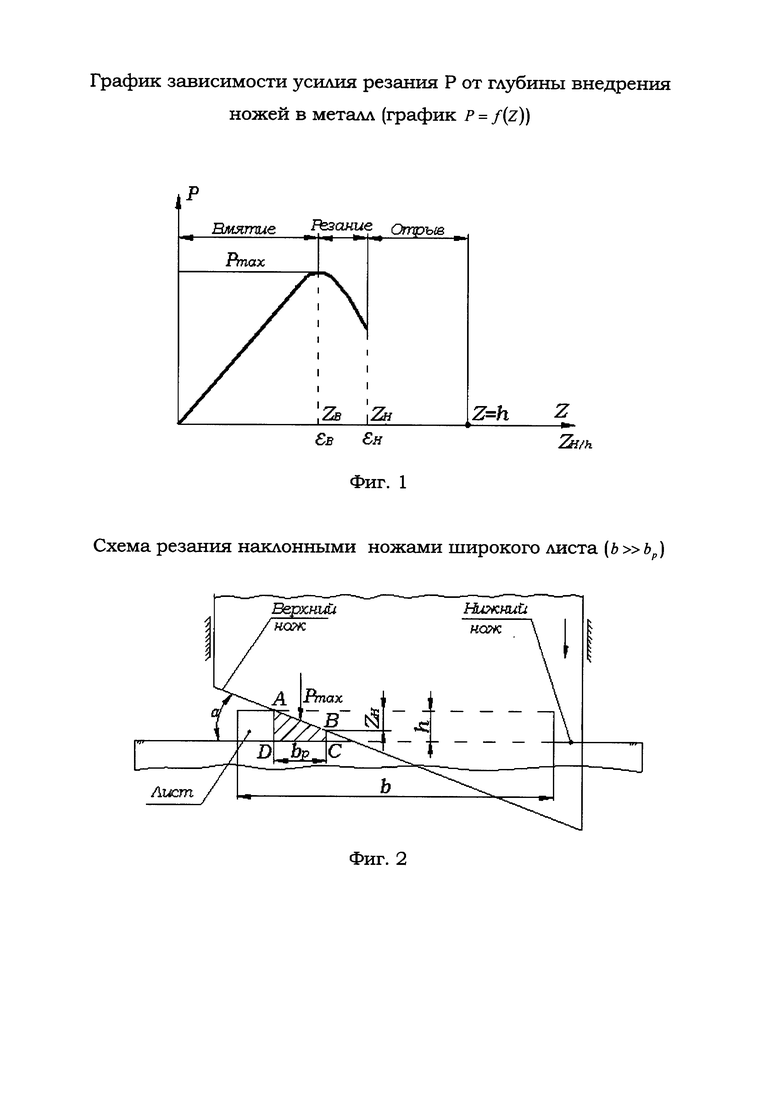

где Pmax - максимальное усилие при резании наклонными ножами (фиг. 2); k – коэффициент, учитывающий боковой зазор, затупление ножей, изгиб листа, соотношение пределов прочности по нормальным и касательным напряжениям; σВ - предел прочности материала листа; α=(1÷6)° - угол наклона ножа.

Данная зависимость получена из условия, что усилие резания наклонными ножами определяет зона резания, которая имеет форму трапеции (трапеция ABCD, фиг. 2), основания которой соответственно равны: AD=h, BC=(h-ZH). При этом высота трапеции (ширина зоны резания bp) DC=bp=ZH/tgα.

Поскольку для конкретного разрезаемого листа h, ZH и α - величины постоянные, зона резания не будет изменять своих размеров и при резании широких листов (bp<<b, b - ширина листа), она будет смещаться по ширине листа (справа налево, фиг. 2). При этом усилие резания будет также оставаться постоянным и будет смещаться только линия его действия.

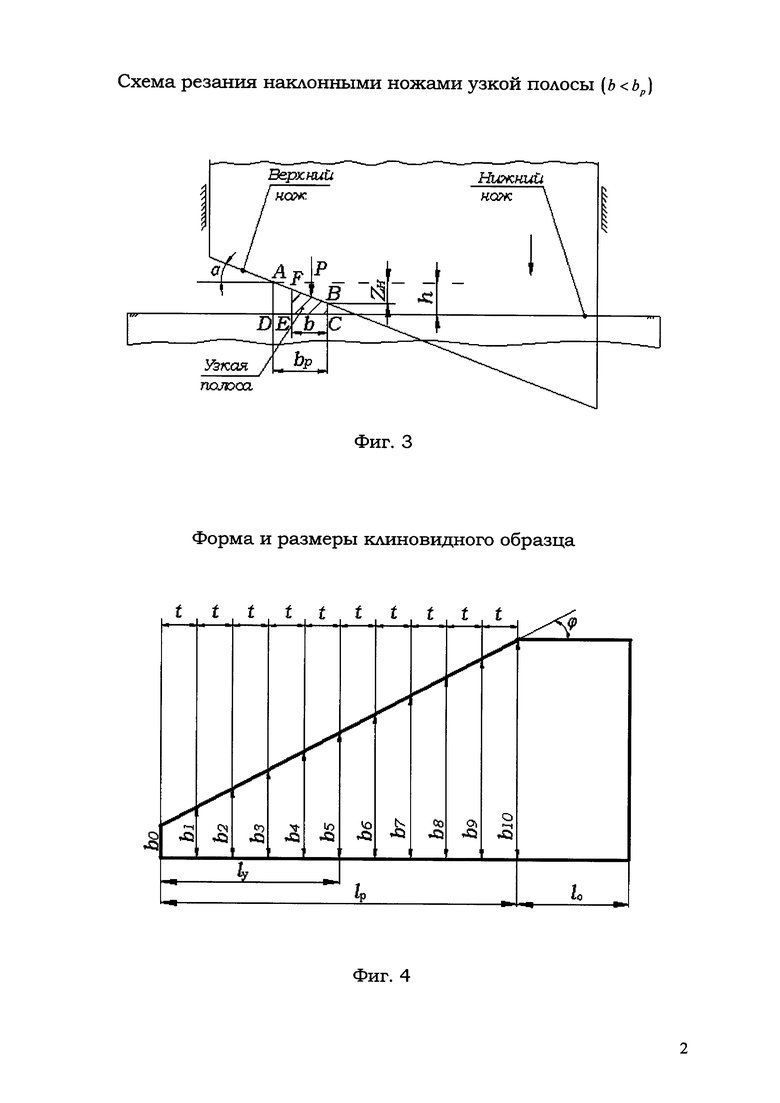

При резании узких полос (b<bp, фиг. 3) усилие резания по аналогии будет определяться трапецией BCEF, размеры которой меньше размеров трапеции ABCD. Величина усилия резания Р будет соответственно меньше Pmax и тем меньше, чем меньше ширина полосы b.

Величина bГ - минимальная ширина образца, при которой усилие резания достигает максимального значения при шаговой резке клинового образца, равна ширине зоны резания широких листов (величина bp, фиг. 2) и предлагаемую зависимость для определения коэффициента надреза, в связи с этим, можно представить в виде:

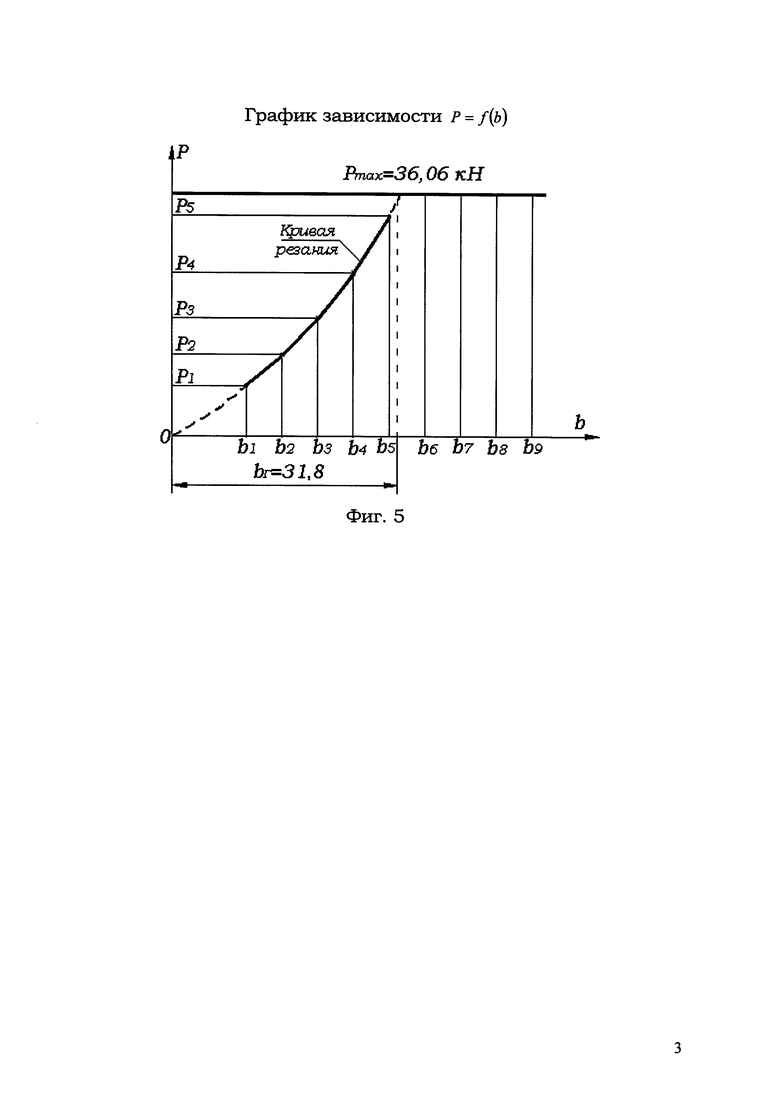

Определить ширину зоны резания при резании широких листов затруднительно. Используя же клиновые образцы (фиг. 4), у которых начальная (минимальная) ширина b0 значительно меньше ширины зоны резания bp, можно, осуществляя шаговую резку с шагом t, достигнуть на узкой длине образца lу значения ширины зоны резания bГ, равной ширине зоны резания широких листов (bГ=bp).

Ширина bГ на клиновом образце является границей перехода от области резания узких полос к области резания широкого листа.

В области резания узких полос, как показано выше, усилие резания увеличивается с увеличением ширины полосы, при резании широкого листа - имеет постоянное максимальное значение.

Фиксируя любым способом усилие резания и измеряя ширину образца в зоне каждого реза, мы сможем построить график зависимости усилия резания от ширины реза (график P=ƒ(b)).

Очевидно, что этот график будет иметь два характерных участка: восходящая линия, соответствующая результатам шаговой резки узкой части образца и горизонтальная линия на уровне максимального усилия при резании широкого листа. Точка пересечения этих линий и будет определять величину bГ.

Чтобы получить необходимый результат, клиновидный образец должен гарантированно иметь на рабочей части узкую зону ly (b<bp) и широкую зону (b>bp). Для выполнения этого условия при формировании размеров образца нужно знать ориентированное значение коэффициента надреза исследуемого металла. Для этого, учитывая наличие справочных данных по относительному удлинению, можно использовать зависимость: εН=(1,2÷1,6)δ [1, с. 229].

С учетом этой зависимости и фиг. 2  .

.

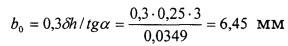

Наименьшую ширину образца b0 (фиг. 4) принимаем равной 0,25bp (по меньшему значению bp), т.е.

b0=0,25⋅1,2δ⋅h/tgα=0,3δ⋅h/tgα

Длину узкой части образца ly определяем числом точек на восходящей линии графика Р=ƒ(b) (числом ее резов Z) и шагом резки t, который будет определяться конструкцией блока резки. При общем анализе шаг резки t свяжем с толщиной листа h, как t=k0⋅h, где k0 - целое число. Тогда ly=Zk0h. Рабочую длину образца определим из равенства узкой и широкой зон: lP=2ly=2Zk0h. При практических расчетах можно принять: k0=3; Z=5. Образец должен иметь также нерабочую зону l0, размер которой принимается конструктивно.

Величину bГ ориентировочно рассчитываем по среднему значению εН: bГ=1,4δh/tgα.

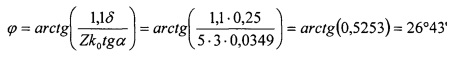

Тогда разность Δb=bГ-b0=1,1δh/tgα и угол клиновидности образца ϕ (фиг. 4) равен:  .

.

Способ осуществляется следующим образом: для исследуемого металла устанавливаем справочную величину относительного удлинения δ. Применительно к блоку резки (известен угол наклона ножа α) устанавливаем величины k0 и Z, толщину листа h и вычисляем размеры образца (фиг. 4), используя приведенные выше зависимости.

Например: используемый металл - сталь 20 (относительное удлинение δ=0,25; угол наклона ножа α=2° (tg2°=0,0349); толщина листа h=3 мм. Принимаем Z=5; k0=3.

Тогда:  ;

;

;

;

t=k0⋅h=3⋅3=9 мм;

lР=2Zk0h=2⋅5⋅3⋅3=90 мм.

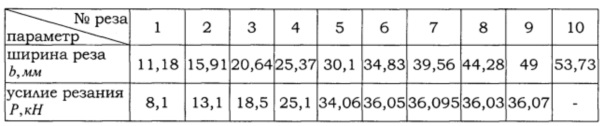

Далее изготавливаем образец и осуществляем шаговую резку с фиксацией усилия резания Р и ширины реза b. Получаем следующие результаты:

Увеличение усилия резания при первых пяти резах указывает на их нахождение в узкой зоне образца. Практическое равенство усилий резания при последующих резах говорит об их нахождении в широкой зоне. Учитывая это строим график Р=ƒ(b) для первых пяти резов (кривая резания, фиг. 5) и проводим горизонтальную линию, соответствующую Pmax=36,06 кН (среднее значение для 6-9-го резов). Продлеваем кривую резания вверх до пересечения с линией Pmax. Точка пересечения этих линий определяет величину bГ. В нашем случае bГ=31,8 мм.

Вычисляем коэффициент надреза:

Использование данного способа позволит существенно повысить достоверность коэффициента надреза вследствие непосредственного измерения геометрических параметров зоны резания, что в свою очередь повысит точность расчета усилий резания наклонными ножами.

Источники информации

1. Королев А.А. Конструкция и расчет машин и механизмов прокатных станов. - М.: Металлургия, 1985. - 376 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОДОЛЬНОГО РАЗДЕЛЕНИЯ ПРОКАТА | 2001 |

|

RU2201816C1 |

| СПОСОБ РЕЗКИ ПРОКАТНЫХ ЗАГОТОВОК | 1996 |

|

RU2105641C1 |

| ИНСТРУМЕНТ ЛЕТУЧИХ НОЖНИЦ | 2006 |

|

RU2334599C2 |

| СПОСОБ ПОСТРОЕНИЯ ДИАГРАММЫ ПРЕДЕЛЬНЫХ ДЕФОРМАЦИЙ ЛИСТОВОГО МАТЕРИАЛА | 2015 |

|

RU2591294C1 |

| Нож для ножниц с катящимся резом | 1980 |

|

SU902989A1 |

| СПОСОБ РЕЗКИ ЛИСТОВОГО МАТЕРИАЛА | 1981 |

|

SU1039101A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСЫ ИЗ РУЛОННОЙ ЗАГОТОВКИ | 2012 |

|

RU2506145C1 |

| СПОСОБ ПРОДОЛЬНОЙ РЕЗКИ СТАЛИ ТОЛЩИНОЙ 2-6 ММ | 1995 |

|

RU2089355C1 |

| СПОСОБ РЕЗКИ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1992 |

|

RU2024441C1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 1997 |

|

RU2121900C1 |

Изобретение относится к области обработки металлов резанием. Способ включает шаговую резку наклонными ножами клиновых листовых образцов в направлении увеличения их ширины, регистрацию усилия резания и определение ширины образца при каждом резе, на основании которых строят график зависимости усилия резания от ширины зоны резания, по которому устанавливают минимальное значение ширины образца в зоне резания, где усилие резания достигает максимального значения. Используя упомянутую ширину, толщину образца и угол наклона ножей, вычисляют коэффициент надреза. Использование изобретения позволяет повысить достоверность определения коэффициента надреза, что обеспечивает повышение точности расчета усилия резания. 3 з.п. ф-лы, 5 ил.

1. Способ определения коэффициента надреза металла наклонными ножами, характеризующийся тем, что изготавливают листовой клиновой образец из исследуемого металла, осуществляют его резку наклонными ножами с заданным шагом в направлении увеличения ширины образца, при которой усилие резания регистрируют при каждом резе, измеряют ширину образца в плоскости каждого реза и строят график зависимости усилия резания от ширины зоны резания образца, по которому устанавливают минимальное значение bГ ширины образца в зоне резания, при которой усилие резания достигает максимального значения, а коэффициент надреза εН определяют по формуле:

где h - толщина листа,

α=(1÷6)° - угол наклона ножа.

2. Способ по п. 1, отличающийся тем, что используют упомянутый образец с минимальной шириной, которую определяют по формуле:

где b0 - минимальная ширина образца,

δ - справочное значение относительного удлинения металла образца.

3. Способ по п. 1, отличающийся тем, что используют упомянутый образец с углом ϕ между расширяющимися сторонами, который определяют по формуле:

где - z - число резов узкой части образца, которое принимают равным 5,

k0=t/h,

t - заданный шаг резки образца.

4. Способ по п. 1, отличающийся тем, что используют упомянутый образец с рабочей длиной lР, определяемой по формуле:

lP=2k0⋅z⋅h.

| КОРОЛЕВ А.А | |||

| "Конструкция и расчет машин и механизмовпрокатных станов", М., Металлургия, 1985, стр | |||

| Кузнечный горн | 1921 |

|

SU215A1 |

| CN 203037532 U, 03.07.2013. | |||

Авторы

Даты

2017-02-13—Публикация

2014-12-02—Подача