Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для разделения листовых материалов на заготовки.

Известно валковое устройство для штамповки деталей из листового материала, содержащее пару вращающихся вокруг параллельных осей валков, на одном из которых установлены по меньшей мере два пуансона, направленных по оси, проходящей через продольную ось валка, а на другом полом расположены две матрицы с выталкивателями в виде стержней, установленные с возможностью взаимодействия конца одного из них с концом другого, при этом на валках установлены ножи для отрезки мерных деталей и устройство снабжено лотками для приема изделий и отходов (авт. св. СССР N 659245, кл. B 21 D 28/36, 1977).

Недостатком данного устройства является то, что оно не обеспечивает продольную резку листа, а значит безотходную штамповку деталей небольших размеров (намного меньше ширины листа).

Наиболее близким по технической сущности и достигаемому результату к заявляемому решению является устройство для вырезки деталей из листового материала, содержащее пару полых валов с параллельно расположенными осями, связанных между собой парой цилиндрических зубчатых колес и несущих штамповочные инструменты с режущими кромками, лежащими на пересечении криволинейных торцовых и боковых поверхностей, при этом в радиальных отверстиях инструментов расположены выталкиватели (авт. св. СССР N 1172631, кл. B 21 D 28/36, B 26 F 1/20, 1983).

Недостатки данного устройства следующие.

1. Сложность конструкции, связанная с наличием полых валов и трудностью изготовления и крепления штамповочных инструментов на валах.

2. Трудность штамповки деталей (пластин отходов), имеющих значительную длину и толщину, так как последовательно вырезаемая окружными режущими кромками деталь заталкивается во впадины (матрицы) и изгибается по радиусу. При значительной длине и толщине детали внутренний изгибающий момент будет преодолевать момент от сил трения и выводить передний конец детали из матрицы, располагая деталь по касательной к окружности инструментов. Теперь после окончательной вырубки детали толкатели, расположенные по центру матрицы, не обеспечат выталкивание детали, так как она будет просто поворачиваться усилием выталкивания относительно оси, проходящей через место контакта заднего конца детали с боковыми поверхностями матрицы.

Технической задачей настоящего изобретения является упрощение конструкции и расширение технологических возможностей устройства.

Поставленная задача решается тем, что в известном устройстве для вырезки деталей из листовых материалов, содержащем два установленных с возможностью вращения приводных вала с закрепленными на них по окружности штамповочными инструментами, оснащенными системой выталкивателей, установленных в радиальных отверстиях инструментов, каждый инструмент выполнен в виде соосно установленных на валу дисковых ножей одного диаметра с режущими кромками, образованными расположенными по окружности боковой поверхности дисков впадинами, имеющими ширину, равную ширине дисков, и постоянную глубину, при этом дисковые ножи разных инструментов установлены попарно из условия соответствия впадины одного ножа выступу, образованному впадинами другого ножа, дисковые ножи каждого инструмента установлены на валу с чередованием по длине последнего выступа и впадины, а валы выполнены со сплошным поперечным сечением.

Радиальные отверстия с выталкивателями расположены во впадинах дисковых ножей со смещением от центра впадин в окружном направлении в сторону, противоположную направлению вращения валов.

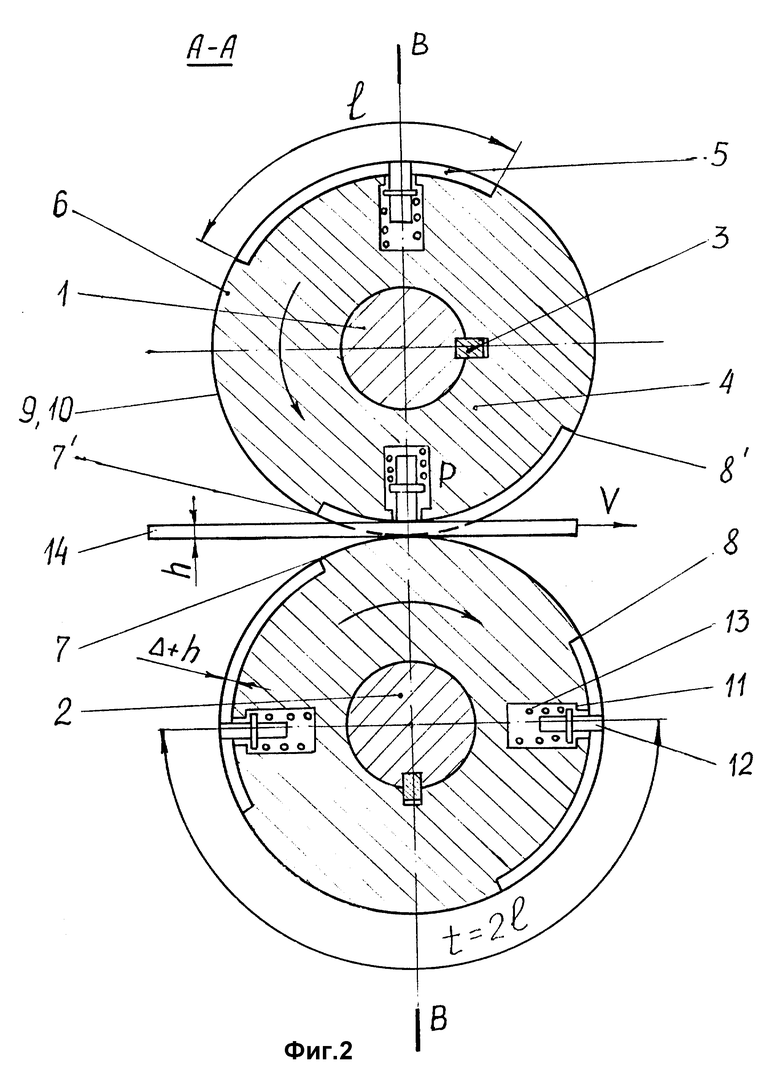

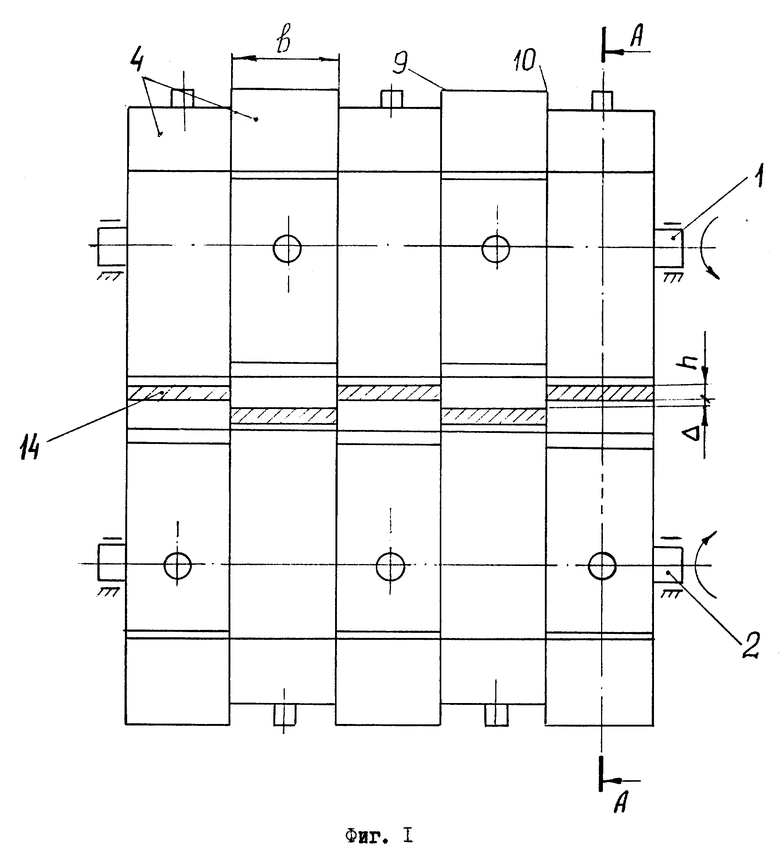

На фиг. 1 показан общий вид устройства; на фиг. 2 - разрез А-А на фиг 1.

Устройство для вырезки деталей из листовых материалов содержит приводные валы 1 и 2 со сплошным поперечным сечением, на которых шпонками 3 закреплены дисковые ножи 4, имеющие толщину b, равную ширине вырезаемых деталей. На цилиндрических рабочих поверхностях ножей выполнены впадины 5 и, как следствие этого, выступы 6 с поперечными режущими кромками 7 и 8 и продольными режущими кромками 9 и 10. Размер впадин по окружности дисковых ножей равен длине отрезаемых деталей (l), окружной шаг впадин равен удвоенной длине отрезаемых деталей (t=2l), что делает размер выступов по окружности дисковых ножей равным размеру впадин. Глубина впадин равна сумме толщины листа (h) и величины перекрытия дисковых ножей (Δ). В зоне впадин дисковых ножей выполнены глухие радиальные сверления 11, в которые помещены штоки 12, опирающиеся на силовые пружины 13. Места сверлений отверстий смещены с центра впадин 5 в окружном направлении в сторону, противоположную направлению вращения валов. Разрезаемый лист 14 находится между дисковыми ножами верхнего и нижнего валов.

Ножи на валах установлены так, что впадины (выступы) ножей верхнего вала располагаются против выступов (впадин) ножей нижнего вала, и обеспечивается чередование впадин и выступов по длине валов.

Устройство работает следующим образом.

При вращении валов 1 и 2 навстречу друг другу вращающиеся с ними дисковые ножи 4 захватывают лист 14 и перемещают его со скоростью V, равной окружной скорости ножей. При перемещении листа и вращении ножей происходит сближение продольных и поперечных режущих кромок противоположно расположенных дисковых ножей верхнего и нижнего валов, что и обеспечивает процесс вырезки деталей. Процесс вырезки очередной детали заканчивается при выходе противоположно расположенных поперечных режущих кромок (например, 7 и 7', фиг. 2) в плоскость В-В. При этом задний конец отрезанной детали будет смещен по вертикали во впадину верхнего ножа, находящуюся справа от плоскости В-В, а передний конец листа (следующей детали) будет смещен во впадину нижнего ножа, находящуюся слева от плоскости В-В. Начавшийся к этому времени процесс резки продольными режущими кромками выступов, находящихся слева от плоскости В-В, будет продолжаться при расположении этой части листа во впадине нижнего ножа. Таким образом, учитывая смежное расположение впадин и выступов по окружности ножей и по длине валов, от детали к детали будет происходить постоянная смена уровня резки с верхнего на нижний, и наоборот, а соседние детали по длине валов при этом будут обрабатываться на разных уровнях (фиг. 1).

В плоскости окончания реза (плоскость В-В, фиг. 2) деталь (лист) на всю толщину входит в соответствующую впадину между выступами соседних ножей и силами трения на боковых поверхностях выступов может удерживаться в ней. При прохождении плоскости В-В деталь, оставаясь во впадине, будет изгибаться по радиусу ножа, двигаясь вместе с ним. Чтобы деталь не получила остаточных деформаций, радиус изгиба (радиус ножа, R) должен быть таким, чтобы напряжение на наружных волокнах деталей не превышало предела текучести материала листа. Этому условию соответствует зависимость

R ≥ hE/2σs, (1)

где

h - толщина листа;

E - модуль упругости материала листа;

σs - предел текучести материала листа.

В результате изгиба на деталь будет действовать упругий изгибающий момент внутренних сил (Mу), определяемый как

My = σsbh2/6 (2)

Как показывает практика эксплуатации дисковых ножниц, этот момент превышает момент удерживающих сил трения, и деталь, выпрямляясь последовательно, начиная с переднего конца, будет выходить из впадины ножей. Такой процесс протекает до момента, пока деталь не расположится по касательной к цилиндрической поверхности впадины. В этом положении внутреннего момента не будет, и деталь задним концом в момент окончания реза будет удерживаться во впадине ножей. Окончательное выталкивание деталей из впадин осуществляют штоки 12, опирающиеся на силовые пружины 13. Благодаря окружному смещению штоков от центра впадины обеспечивается благоприятное приложение выталкивающего усилия к детали.

Величина смещения выталкивателей для надежного удаления вырезаемых деталей должна в каждом конкретном случае устанавливаться расчетом, исходя из того, что в момент окончания вырезки деталь располагается по касательной к цилиндрической поверхности впадины. Ориентировочные расчеты для этих условий показывают, что величина смещения должна быть такой, чтобы ось выталкивателя пересекала касательную к окружности впадины, проведенную из основания близлежащего выступа, на начальном участке длиной (a)

При входе в зону резания (слева от плоскости В-В, фиг. 2) штоки, встречаясь с листом, перемещаются к центру ножей, сжимая пружины. При этом на лист будет действовать усилие P, обеспечивающее выталкивание листа из впадины. В зоне резания это усилие воспринимается выступом противоположно установленного ножа. При выходе из зоны резания (справа от плоскости В-В, фиг. 2) это усилие, преодолевая силы трения, выталкивает деталь из впадины. Необходимое усилие выталкивания обеспечивается выбором коэффициента жесткости пружины (C) и величиной ее предварительного сжатия (X)

P=C(h+x)

В предлагаемом устройстве для вырезки деталей из листовых материалов по сравнению с прототипом используются валки более простой конструкции, образованные посадкой дисковых ножей с выступами и впадинами на приводные валы. При этом устраняются операции по изготовлению и креплению штамповочных инструментов на валах. Необходимое сочетание режущих кромок выступов, обеспечивающих вырезку деталей, достигается тем, что диски устанавливаются с чередованием выступов и впадин по длине валков. Все это позволяет получить более простую конструкцию устройства в целом.

В предлагаемом устройстве также по сравнению с прототипом установка выталкивателей с окружным смещением от центра впадин дисков создает благоприятные условия приложения силы выталкивания, чем обеспечивается надежная работа устройства при вырезке деталей значительной длины и толщины. Это в итоге расширяет технологические возможности устройства.

Устройство, принятое за прототип, предназначено преимущественно для вырубки листов ропиров электрических машин из электротехнической стали толщиной 0,5 мм. В этих условиях можно использовать и более простое по конструкции предлагаемое устройство.

Предполагается также использовать предлагаемое устройство для порезки никелевых катодов, представляющих собой листы толщиной до 10 мм с размером 900х900 мм на заготовки с размерами до 200х200 мм. Полученные таким образом заготовки никеля позволяют использовать его в производстве более эффективно.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ПРЯМОУГОЛЬНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2057622C1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛИСТОВЫХ ПРЯМОУГОЛЬНЫХ ДЕТАЛЕЙ | 1991 |

|

RU2011457C1 |

| Устройство для вырубки деталей из листового материала | 1983 |

|

SU1172631A1 |

| Многодисковые ножницы | 1991 |

|

SU1795929A3 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| МНОГОРЯДНЫЕ НОЖНИЦЫ | 1995 |

|

RU2104129C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КРУГОВЫХ ОТВЕРСТИЙ И ДЕТАЛЕЙ | 1992 |

|

RU2031761C1 |

| Устройство для резки невулканизованных резино-тканевых отходов | 1980 |

|

SU957957A1 |

| Устройство для резки деталей | 1974 |

|

SU496113A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С НЕПАРАЛЛЕЛЬНЫМИ КРОМКАМИ | 1991 |

|

RU2077400C1 |

Изобретение может быть использовано в машиностроении для разделения листовых материалов на заготовки. На двух установленных с возможностью вращения приводных валах закреплены штамповочные инструменты. Каждый инструмент выполнен в виде соосно установленных на валу дисковых ножей одного диаметра с режущими кромками, образованными расположенными по окружности боковой поверхности дисков впадинами, имеющими ширину, равную ширине дисков, и постоянную глубину. Дисковые ножи разных инструментов установлены попарно из условия соответствия впадины одного ножа выступу, образованному впадинами другого ножа. Дисковые ножи установлены с чередованием по длине вала выступов и впадин. Валы имеют сплошное поперечное сечение. Во впадинах дисковых ножей выполнены радиальные отверстия, в которых установлены выталкиватели. Отверстия смещены от центра впадин в окружном направлении в сторону, противоположную направлению вращения валов. В результате обеспечивается упрощение конструкции и расширение технологических возможностей устройства. 1 з. п. ф-лы, 2 ил.

| Устройство для вырубки деталей из листового материала | 1983 |

|

SU1172631A1 |

| Устройство для вырубки деталей из листового материала | 1986 |

|

SU1516187A1 |

| Устройство для вырубки деталей из листового материала и пробивки отверстий | 1982 |

|

SU1074629A1 |

| GB 1431456 A, 07.04.76 | |||

| Комплексная добавка в кислые электролиты для получения композиционных покрытий на основе никеля и сплава никель-кобальт | 1987 |

|

SU1544847A1 |

Авторы

Даты

1998-11-20—Публикация

1997-05-06—Подача