Изобретение относится к порошковой металлургии, в частности к пассивированию алюминиевого порошка за счет формирования на поверхности порошка оксидной пленки, характеризующейся высокими защитными свойствами.

Металлические порошки используются в процессах спекания в металлургии и в катализе в химической промышленности. Такие порошки можно использовать для производства конструктивных элементов, магнитных пленок, химических и антикоррозионных покрытий, присадок к маслам, добавок к ракетному топливу, а также во взрывчатых веществах.

Поверхность порошка можно окислить с помощью пассивирующего газового потока, это особенно предпочтительно, когда материалом является алюминий или материалы на его основе. Введение стадии пассивации обеспечивает порошковый материал возможностью длительного хранения без снижения потребительских свойств, делает его более пригодным для транспортировки.

Из уровня техники известны способы нанесения оксидной (защитной) пленки на поверхность алюминиевого порошка. Известен, например, способ по патенту US №6740424 (дата публикации 25.05.2004 г.), включающий нанесение покрытия посредством взаимодействия алюминиевого порошка с гидрофильным модификатором, находящимся в кислотном фосфатном растворе.

К недостатку описанного способа следует отнести использование неорганических растворов, которое требует дополнительных мероприятий по технике безопасности в связи с опасностью возгорания из-за контакта с металлом, кроме того, даже незначительное превышение количества жидкого состава сверх предусмотренных значений ведет к появлению стойкого эффекта агломерации порошкообразного металла.

Известен также способ по патенту РФ №2263006 (дата публикации 20.04.2004 г.), где поверхность порошка алюминия пассивируют высокотемпературным кислородсодержащим газом. Пассивирующая пленка состоит при этом преимущественно из оксида алюминия.

К недостаткам предлагаемого способа стоит отнести использование сложного оборудования, что значительно усложняет и удорожает технологический процесс в целом.

Известен способ пассивирования тонкого порошка алюминия по патенту РФ №2407610 (дата публикации 27.12.2010), включающий термическую обработку порошка в среде, содержащей кислород, и его последующее охлаждение. По технической сущности, наличию сходных существенных признаков данный патент наиболее близок к предлагаемому и поэтому принят за прототип.

Недостатком прототипа является повышенная энергоемкость и сложность процесса из-за применения в нем специальной газовой смеси из кислорода и азота и проведения процесса при высоких температурах 350-450°С.

Задачей предлагаемого изобретения является упрощение способа и снижение энергоемкости процесса пассивации тонких алюминиевых порошков с образованием на поверхности частиц оксидной пленки Al2O3, при сохранении содержания активного алюминия в порошке более 98%.

Поставленная задача решается предлагаемым способом пассивирования тонкого порошка алюминия, который включает его термическую обработку и последующее охлаждение, при этом порошок алюминия нагревают до температуры пассивации 200-350°С и ведут термическую обработку порошка алюминия в воздушной среде с влажностью 8-12 г/м3 в течение 30-150 минут.

Предлагаемое техническое решение отличается от прототипа, тем, что обработку порошка осуществляют в воздушной среде, из технологического процесса исключена стадия приготовления специальной газовой смеси из кислорода и азота, что безусловно упрощает процесс.

Также в предлагаемой формуле изобретения заявлен ряд признаков, выраженных в абсолютных величинах:

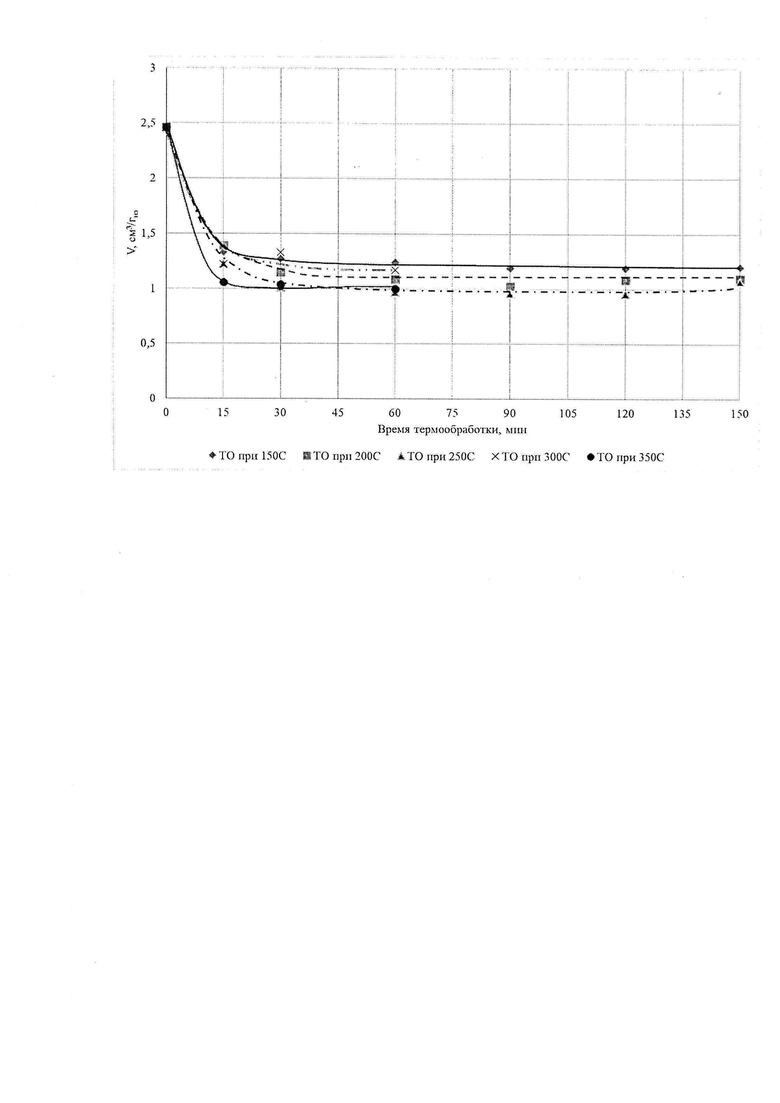

Температура воздуха, в котором осуществляется термическая обработка, составляет 200-350°С, уменьшение температуры ниже 200°С приведет к тому, что увеличится время термообработки, что приведет к прекращению процесса упрочнения пленки. На чертеже приведен график зависимости влияния термообработки на совместимость с нитроэфиром.

Повышение температуры выше указанного предела может привести к возгоранию алюминия в воздушной среде.

Заявленная продолжительность процесса термообработки составляет 30-150 минут. Нижний предел заявляемого интервала обусловлен тем, что результаты оценки совместимости термообработанных в течение менее 30 минут алюминиевых порошков с нитроэфиром показывают увеличение объема газовыделения. Верхний предел заявляемого интервала термообработки 150 и более минут обусловлен тем, что при дальнейшем увеличении времени термообработки совместимость взаимодействия алюминиевых порошков с нитроэфиром не меняется.

Уровень исходной влажности воздуха 8-12 г/м3 выбран исходя из атмосферных сезонных условий, так как термообработка алюминиевого порошка проводится в воздушной среде. При влажности воздуха более 12 г/м3 на поверхности порошка происходит образование плотной оксидной пленки, которая ухудшает качество порошка и приводит к снижению гарантийных сроков хранения продукта, при влажности ниже 8 г/см3 воздух содержит недостаточное количество паров для образования полноценной оксидной пленки.

Примеры конкретного выполнения

Пример 1

Пассивированию подвергают порошок с удельной поверхностью не менее 0,50 м2/г. Пассивацию осуществляют в муфельной печи при температуре 200°С в течение 150 минут. Влажность воздуха составляет 8 г/м3. Алюминиевый порошок насыпают слоем 2 см на алюминиевые противни, далее их ставят на поддон и помещают в разогретую до 200°С муфельную печь. При достижении температуры обрабатываемой массы порошка 200°С начинается процесс пассивации порошка алюминия. После пассивации противни извлекают из муфельной печи и помещают в эксикаторы для остывания. После того как алюминиевый порошок принял комнатную температуру, его упаковывают в герметичную тару, при этом отбирают пробу на анализы.

Содержание активного алюминия составляет - 99,6%, объем газовыделения - 1,17 см3/г. В исходном образце содержание активного алюминия составляет - 99,6%, объем газовыделения - 2,46 см3/г.

Пример 2

Пассивированию подвергают порошок с удельной поверхностью не менее 0,50 м2/г. Пассивацию осуществляют в муфельной печи при температуре 250°С в течение 120 минут. Влажность воздуха составляет 9 г/м3. Алюминиевый порошок насыпают слоем 3 см в алюминиевые противни, далее их ставят на поддон и помещают в разогретую до 250°С муфельную печь. При достижении температуры обрабатываемой массы порошка 250°С начинается процесс пассивации. После пассивации противни извлекают из муфельной печи и помещают в эксикаторы для остывания. После того как алюминиевый порошок принял комнатную температуру, его упаковывают в герметичную тару, при этом отбирают пробу на анализы.

Содержание активного алюминия составляет - 99,4%, объем газовыделения - 0,98 см3/г. В исходном образце содержание активного алюминия составляет - 99,6%, объем газовыделения - 2,46 см3/г.

Пример 3

Пассивированию подвергают порошок с удельной поверхностью не менее 0,50 м2/г. Пассивацию осуществляют в муфельной печи при температуре 300°С в течение 60 минут. Влажность воздуха составляет 10 г/м3. Алюминиевый порошок насыпают слоем 3 см в алюминиевые противни, далее их ставят на поддон и помещают в разогретую до 300°С муфельную печь. При достижении температуры обрабатываемой массы порошка 300°С начинается процесс пассивации. После пассивации противни извлекают из муфельной печи и помещают в эксикаторы для остывания. После того как алюминиевый порошок принял комнатную температуру, его упаковывают в герметичную тару, при этом отбирают пробу на анализы.

Содержание активного алюминия составляет - 99,0%, объем газовыделения - 1,00 см3/г. В исходном образце содержание активного алюминия сотавляет - 99,6%, объем газовыделения - 2,46 см3/г.

Пример 4

Пассивированию подвергают порошок с удельной поверхностью не менее 0,50 м2/г. Пассивацию осуществляют в муфельной печи при температуре 350°С в течение 30 минут. Влажность воздуха составляет 11 г/м3. Алюминиевый порошок насыпают слоем 3 см в алюминиевые противни, далее их ставят на поддон и помещают в разогретую до 350°С муфельную печь. При достижении температуры обрабатываемой массы порошка 350° начинают процесс пассивации. После процесса пассивации противни извлекают из муфельной печи и помещают в эксикаторы для остывания. После того как алюминиевый порошок принял комнатную температуру, его упаковывают в герметичную тару, при этом отбирают пробу на анализы.

Содержание активного алюминия составляет - 99,7%, объем газовыделения - 1,12 см3/г. В исходном образце содержание активного алюминия составляет - 99,6%, объем газовыделения - 2,46 см3/г.

Предлагаемый способ пассивирования тонкого порошка алюминия практически реализуем и не вызывает трудностей при осуществлении, применяемые компоненты производятся на промышленных установках и имеют приемлемые технологические свойства, способ был успешно опробован на базе химических лабораторий АО «ФНПЦ «Алтай», где подтвердил высокую технико-экономическую эффективность и возможность использования в самых ответственных областях техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПАССИВИРОВАНИЯ ТОНКОГО ПОРОШКА АЛЮМИНИЯ | 2009 |

|

RU2407610C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ЦИКЛОГЕКСАНОЛА В ЦИКЛОГЕКСАНОН | 2013 |

|

RU2574730C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО СОРБЕНТА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ НЕФТЕПРОДУКТОВ | 2020 |

|

RU2735837C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2146174C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2006 |

|

RU2319678C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2010 |

|

RU2452704C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНЫХ КАТАЛИТИЧЕСКИХ ПОКРЫТИЙ НА КЕРАМИЧЕСКИХ НОСИТЕЛЯХ ДЛЯ НЕЙТРАЛИЗАЦИИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2515727C2 |

| КОМПОЗИЦИОННЫЙ СОРБИРУЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2313387C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛАБОАГЛОМЕРИРОВАННОГО АЛЮМИНИЕВОГО ПОРОШКА | 2008 |

|

RU2401181C2 |

| Способ получения пористой алюмооксидной керамики | 2015 |

|

RU2610482C1 |

Изобретение относится к пассивированию тонкого порошка алюминия. Способ включает термическую обработку и последующее охлаждение порошка, при этом порошок алюминия нагревают до температуры пассивации 200-350°С и ведут термическую обработку порошка алюминия в воздушной среде с влажностью 8-12 г/м3 в течение 30-150 мин. Обеспечивается образование на поверхности частиц порошка оксидной пленки Al2O3 при сохранении содержания активного алюминия в порошке более 98%. 1 ил., ; пр.

Способ пассивирования тонкого порошка алюминия, включающий его термическую обработку и последующее охлаждение, отличающийся тем, что порошок алюминия нагревают до температуры пассивации 200-350°С и ведут термическую обработку порошка алюминия в воздушной среде с влажностью 8-12 г/м3 в течение 30-150 мин.

| СПОСОБ ПАССИВИРОВАНИЯ ТОНКОГО ПОРОШКА АЛЮМИНИЯ | 2009 |

|

RU2407610C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ ПОРОШКОВ И ПУДР | 2001 |

|

RU2204462C1 |

| Способ обработки алюминиевыхпОРОшКОВ и пудР | 1979 |

|

SU831360A1 |

| US 6740424 B2, 25.05.2004 | |||

| JP 2010053436 A, 11.03.2010 | |||

| WO 2002034435 A1, 02.05.2002 | |||

| US 3963482 A1, 15.06.1976. | |||

Авторы

Даты

2017-02-13—Публикация

2015-04-30—Подача