Изобретение относится органическому синтезу, а именно к получению эфира молочной кислоты - метиллактата, который может быть использован как сырьё для синтеза лактида и в качестве «зелёного» растворителя в производстве лаков и присадок, а также в качестве пластификатора в производстве полимерных материалов.

Известен способ получения сложного эфира молочной кислоты [EP 2321251 B1, МПК (2006.01) C07C67/08 C07C67/54, C07C69/68, опубл. 29.02.2012], включающий этерификацию молочной кислоты в емкостном реакторе без катализатора при температуре 110 – 200°С и давлении 15-300 кПа, непрерывный отбор реакционной массы и её подачу в две последовательные ректификационные колонны для очистки эфира молочной кислоты.

Селективность образования метиллактата составляет 99,09 % после 24 часов синтеза, а выход - более 80 %.

Недостатком данного способа является длительность процесса и проведение процесса без катализатора.

Известен способ непрерывной этерификации спирта с молочной кислотой, катализируемый твердой кислотой [CN 109942358 A, МПК (2006.01) C07B41/12, C07C67/08, C07C67/48, C07C69/00, опубл. 28.06.2019], включающий этерификацию молочной кислоты метанолом при соотношении 2:1 – 8:1 в ректификационной колонне, температура составляет 65-120°С. Этерификация происходит на твердокислотном катализаторе. Продукты реакции разделяют в ректификационной колонне.

Известен способ непрерывной этерификации спирта с молочной кислотой [CN 111943849 A, МПК (2006.01) C07C67/08, C07C67/54, C07C69/68, опубл. 17.11.2020] включающий этерификацию молочной кислоты метанолом при соотношении 2 – 4:1 в ректификационной колонне, давление в колонне составляет 40-101 кПа. Продукты реакции разделяют в ректификационной колонне.

Выход метиллактата в указанных способах за счёт рецикла молочной кислоты составляет 98%.

Недостатками способов получения эфиров молочной кислоты в ректификационных колоннах являются: длительность процесса, зависимость выхода эфира от флегмового числа, периодичность процесса, металлоёмкость и энергозатратность.

Известен способ непрерывного получения метиллактата [WO 2008098581 A1, МПК (2006.01) C07C67/08, C07C69/68, опубл. 21.08.2008], включающий в себя подачу смеси молочной кислоты, олигомеров и полимеров, ее алкиловых эфиров, метанола и гомогенного катализатора (тетра-н-бутоксититана) в сосуд, из которого дальше смесь циркулируют по струйному реактору при температуре 170°С в течение 7 часов. Затем парообразный эфир конденсируют и очищают ректификацией. Выход метиллактата составляет 99,8 %.

Недостатки такого способа получения метиллактата в струйном реакторе заключаются в использовании в качестве сырья смеси молочной кислоты, её олигомеров и полимеров, в периодичности данного процесса, металлоёмкости, большой длительностью синтеза, а также в наличии легковоспламеняемого катализатора, температура вспышки которого в открытом тигле равна 78°C.

Известен, принятый за прототип, способ производства метиллактата [CN 113603585 B, МПК (2006.01) C07C67/08, C07C67/54, C07C69/68, опубл. 22.11.2022], включающий в себя предварительное концентрирование молочной кислоты в ректификационной колонне для удаления воды из раствора молочной кислоты, в результате чего содержание молочной кислоты составляет 85 %, а содержание полимолочной кислоты – 13%. Далее полученную смесь из молочной кислоты и полимолочной кислоты смешивают с метанолом в соотношении 1:4 и подают в реактор с неподвижным слоем катализатора. В качестве катализатора используют ионообменную смолу. Температура реакции составляет 70°C, а время пребывания смеси в реакторе 30 мин. После реактора смесь подвергают разделению на пяти последовательных ректификационных колонах от молочной кислоты, метанола, воды, примесей и оставшейся влаги. Молочную кислоту возвращают в ректификационную колонну для её концентрирования, а метанол в реактор. В результате получают метиллактат чистотой 99 % с выходом 99,91 %.

Недостатками данного способа получения метиллактата являются: необходимость предварительного концентрирования раствора молочной кислоты, длительное время пребывания реакционной массы в реакторе и большое количество ступеней выделения и очистки метилактата.

Техническим результатом предложенного изобретения является создание способа газофазного синтеза метиллактата из товарного раствора молочной кислоты, позволяющего сократить длительность процесса, устранить стадию предварительного концентрирования раствора молочной кислоты.

Предложенный способ получения метиллактата, также как в прототипе, включает непрерывную этерификацию молочной кислоты метанолом в реакторе проточного типа с неподвижным слоем гетерогенного катализатора и очистку метиллактата от реакционной массы в двух ректификационных колоннах.

Согласно изобретению, смесь водного раствора молочной кислоты с метанолом в мольном соотношении 1:15 подают в смеситель, где смешивают с аргоном при его расходе 0,3 мл/мин. Полученную газожидкостную смесь направляют в теплообменник, в котором поддерживают 180°C для испарения молочной кислоты и метанола. Нагретые пары реакционной массы направляют в реактор проточного типа с неподвижным слоем силикагеля при температуре 100-180°C. Полученные парообразные продукты конденсируют в прямом холодильнике, конденсат собирают в емкость. В реакторе, теплообменнике, прямом холодильнике и в емкости поддерживают давление 30 – 160 мбар, а из емкости продукты реакции последовательно разделяют и очищают в двух ректификационных колоннах, причем в первой ректификационной колонне отделяют высококипящие соединения и молочную кислоту, во второй ректификационной колонне очищают смесь, получая готовый продукт.

Проведение реакции в газовой фазе позволяет сократить время пребывания реакционной массы в реакторе метиллактата до 0,11-0,64 с. Упрощение процесса также происходит за счет уменьшения количества ступеней очистки.

Таким образом, по сравнению с прототипом, проведение реакции в газовой фазе позволяет снизить время пребывания в реакторе, исключить стадию предварительного концентрирования молочной кислоты, а также позволяет достичь высокой конверсии молочной кислоты в газофазном процессе с использованием безопасного для здоровья персонала и окружающей среды катализатора.

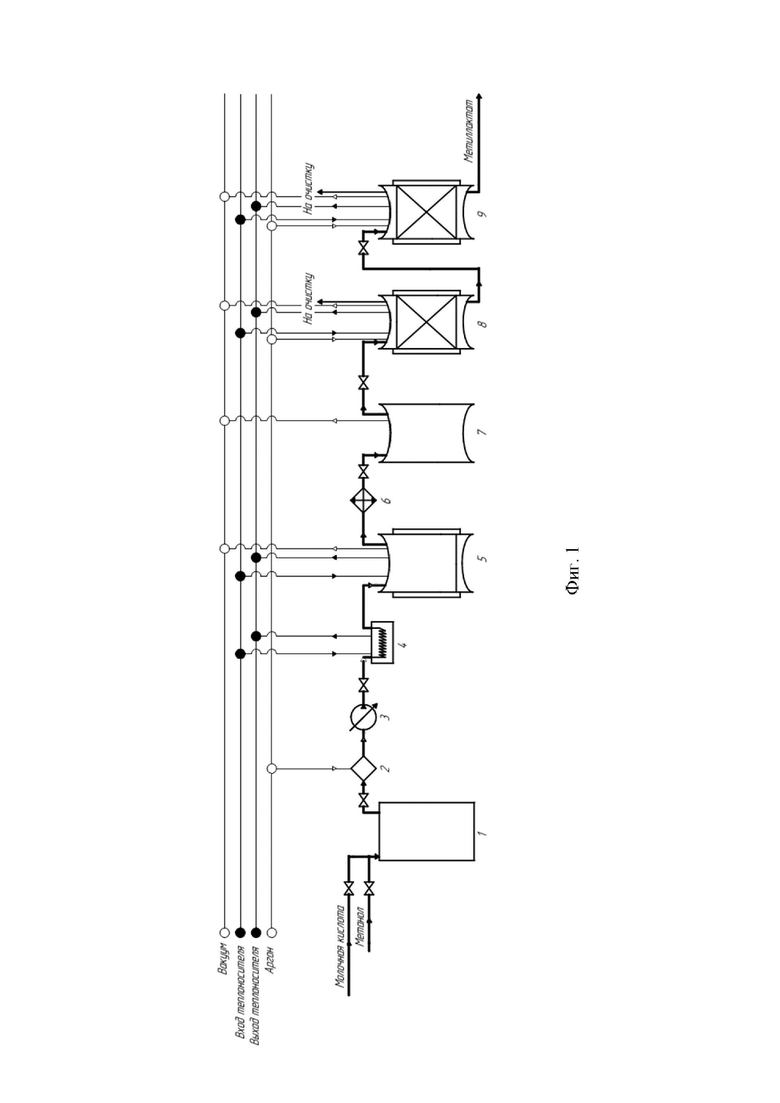

На фиг.1 приведена технологическая схема установки газофазного синтеза метиллактата.

Пример 1

Готовили смесь, состоящую из 4 г водного раствора молочной кислоты концентрацией 80 % и 17,1 г метанола (в мольном соотношении 1:15). Полученный раствор помещали в емкость 1, откуда при помощи перистальтического насоса 3 раствор подавали в смеситель 2, где происходило его смешение с аргоном, который подавали из баллона с расходом 0,3 мл/мин. Образовавшуюся газожидкостную смесь подавали в змеевиковый теплообменник 4, где происходил переход реакционной массы из жидкой в газовую фазу при температуре 180°C и нагрев паров реакционной массы при температуре 180°C. Далее пары реакционной массы поступали в реактор проточного типа 5 с неподвижным слоем катализатора. В каталитическом слое реактора 5 поддерживали температуру 140°C. Мониторинг температуры каталитического слоя осуществляли термопарой, помещённой в него. В качестве катализатора использовали гетерогенный кремнийсодержащий катализатор - силикагель, массой 15 г. Из реактора 5 пары, состоящие из продуктов и исходных реагентов, поступали в прямой холодильник 6, где происходила конденсация паров. Полученный конденсат собирали в емкости-сборнике 7. Причем в реакторе 5, теплообменнике 4, прямом холодильнике 6 и в емкости-сборнике 7 поддерживали давление 130 мбар. Далее выделяли и очищали метиллактат на ректификационных колоннах 8 и 9 при температуре 60°C и давлении 300-30 мбар. В ректификационной колонне 8 очищали реакционную смесь от высококипящих побочных продуктов и молочной кислоты, а в ректификационной колонне 9 выделяли метиллактат. В результате чистота метиллактата составила 99,98 %.

Селективность образования метиллактата составила 84 %, выход 44 %, время пребывания в каталитической зоне реактора 5 составило 0,52 с.

Пример 2

Получение метиллактата проводили аналогично примеру 1, но давление в теплообменнике 4, реакторе 5, прямом холодильнике 6 и в емкости-сборнике 7 поддерживали 30 мбар. В результате селективность образования метиллактата составила 22% и выход 14%, а время пребывания в каталитической зоне реактора 5 составило 0,12 с.

Пример 3

Получение метиллактата проводили аналогично примеру 1, но давление в теплообменнике 4, реакторе 5, прямом холодильнике 6 и в емкости-сборнике 7 поддерживали 160 мбар. В результате селективность образования метиллактата составила 62% и выход 34%, а время пребывания в каталитической зоне реактора 5 составило 0,64 с.

Пример 4

Получение метиллактата проводили аналогично примеру 1, но давление в теплообменнике 4, реакторе 5, прямом холодильнике 6 и в емкости-сборнике 7 поддерживали 30 мбар, а температура каталитической зоны реактора 5 составляла 100°C. В результате селективность образования метиллактата составила 30% и выход 18%, время пребывания в каталитической зоне реактора 5 составило 0,18 с, но при этом образовался побочный продукт в виде лактида, селективность образования которого - 16%.

Пример 5

Получение метиллактата проводили аналогично примеру 1, но давление в теплообменнике 4, реакторе 5, прямом холодильнике 6 и в емкости-сборнике 7 поддерживали 30 мбар, а температура каталитической зоны реактора 5 составляла 140°C. В результате селективность образования метиллактата составила 43 % и выход 25%, время пребывания в каталитической зоне реактора 5 составило 0,12 с, но при этом образовался побочный продукт в виде лактида, селективность образования которого - 6%.

Пример 6

Получение метиллактата проводили аналогично примеру 1, но давление в теплообменнике 4, реакторе 5, прямом холодильнике 6 и в емкости-сборнике 7 поддерживали 30 мбар, и температура каталитической зоны реактора 180°C. В результате селективность образования метиллактата составила 23% и выход 14%, время пребывания в каталитической зоне реактора 5 составило 0,11 с, но при этом образовался побочный продукт в виде лактида, селективность образования которого - 39%.

Изобретение относится органическому синтезу, а именно к получению эфира молочной кислоты - метиллактата, который может быть использован как сырьё для синтеза лактида и в качестве «зелёного» растворителя в производстве лаков и присадок, а также в качестве пластификатора в производстве полимерных материалов. Способ получения метиллактата включает непрерывную этерификацию молочной кислоты метанолом в реакторе проточного типа с неподвижным слоем гетерогенного катализатора и очистку метиллактата от реакционной массы в двух ректификационных колоннах. Смесь водного раствора молочной кислоты с метанолом в мольном соотношении 1:15 подают в смеситель, где смешивают с аргоном при его расходе 0,3 мл/мин. Полученную газожидкостную смесь направляют в теплообменник, в котором поддерживают 180°C для испарения молочной кислоты и метанола. Нагретые пары реакционной массы направляют в реактор проточного типа с неподвижным слоем силикагеля при температуре 100-180°C. Полученные парообразные продукты конденсируют в прямом холодильнике, конденсат собирают в емкость. В реакторе, теплообменнике, прямом холодильнике и в емкости поддерживают давление 30-160 мбар, а из емкости продукты реакции последовательно разделяют и очищают в двух ректификационных колоннах, причем в первой ректификационной колонне отделяют высококипящие соединения и молочную кислоту, во второй ректификационной колонне очищают смесь, получая готовый продукт. Технический результат - создание способа газофазного синтеза метиллактата из товарного раствора молочной кислоты, позволяющего сократить длительность процесса. 1 ил., 6 пр.

Способ получения метиллактата, включающий непрерывную этерификацию молочной кислоты метанолом в реакторе проточного типа с неподвижным слоем гетерогенного катализатора и очистку метиллактата от реакционной массы в двух ректификационных колоннах, отличающийся тем, что смесь водного раствора молочной кислоты с метанолом в мольном соотношении 1:15 подают в смеситель, где смешивают с аргоном при его расходе 0,3 мл/мин, полученную газожидкостную смесь направляют в теплообменник, в котором поддерживают 180°C для испарения молочной кислоты и метанола, нагретые пары реакционной массы направляют в реактор проточного типа с неподвижным слоем силикагеля при температуре 100-180°C, полученные парообразные продукты конденсируют в прямом холодильнике, конденсат собирают в емкость, причем в реакторе, теплообменнике, прямом холодильнике и в емкости поддерживают давление 30-160 мбар, а из емкости продукты реакции последовательно разделяют и очищают в двух ректификационных колоннах, при этом в первой ректификационной колонне отделяют высококипящие соединения и молочную кислоту, во второй ректификационной колонне очищают смесь, получая готовый продукт.

| CN 113603585 B, 22.11.2022 | |||

| WO 2008098581 A1, 21.08.2008 | |||

| Способ получения алкиллактата | 2018 |

|

RU2744638C1 |

| CN 109942358 A, 28.06.2019 | |||

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ МОЛОЧНОЙ КИСЛОТЫ ИЗ САХАРОВ | 2015 |

|

RU2710014C2 |

Авторы

Даты

2023-11-13—Публикация

2023-03-16—Подача