Изобретение относится к машиностроительной промышленности, а именно к химико-термической обработке поверхности изделий из титанового сплава, и может быть использовано для повышения эксплуатационных характеристик изделий.

Известен способ низкотемпературного азотирования в плазме несамостоятельного дугового разряда низкого давления технически чистого титана ВТ-0 (RU №2434075 С1, МПК С23С 8/24, 2011 г.). В данном способе азотирование реализовано в плазме несамостоятельного дугового разряда низкого давления за счет использования в качестве плазмообразующей смеси газов азот-аргон. При этом азотирование выполняется при температуре 400°C и используют ионную и электронную компоненту плазмы. Время азотирования и количество аргона в плазмообразующей смеси устанавливается в зависимости от требуемой толщины модифицированного слоя.

Недостатком аналога является невысокая производительность и малая глубина азотированного слоя, необходимость использования сложного оборудования и специальных источников ионов, а также потребность в высоком вакууме (10-2 Па).

Известен способ азотирования в плазме тлеющего разряда (RU №2409700 С1, МПК С23С 8/36, 2011), включающий азотирование в тлеющем разряде и закалку, для осуществления которого проводят вакуумный нагрев изделий в плазме азота повышенной плотности. Плазму азота повышенной плотности формируют в кольцевой области вращения электронов, захваченных магнитным полем, силовые линии которого параллельны обрабатываемой поверхности, при этом электронное облако максимально локализовано у детали-катода.

Недостатком аналога является отсутствие возможности азотирования титановых сплавов.

Наиболее близким по технической сущности является способ низкотемпературного азотирования в плазме несамостоятельного дугового разряда низкого давления титановых сплавов ВТ-6 и ВТ-16 (RU №2434074 С1, МПК С23С 8/24, 2011 г.). Данный способ реализуется за счет пластической деформации, которую проводят до азотирования для формирования наноструктурированного или субмикрокристаллического состояния в объеме материала. Азотирование проводят на ионно-плазменной установке типа ННВ-6.6-И1. Процесс проводят при температуре 400°C в смеси газов азот-аргон с процентным соотношением 60% N2 - 40% Ar, давление в камере 10-2 Па, напряжение 70 В. Время азотирования 40 минут. После азотирования поверхностная микротвердость повысилась на 5,5%, при этом на поверхности сформировался слой с мелкодисперсными частицам нитрида титана глобулярной формы. Дальнейшее увеличение времени азотирования до 120 минут приводит к увеличению глубины модифицированного слоя до 10 мкм.

Недостатком прототипа является невысокая производительность и малая глубина азотированного слоя, необходимость использования сложного оборудования и специальных источников ионов, а также потребность в высоком вакууме (10-2 Па).

Задачей предлагаемого изобретения является повышение производительности и улучшение эксплуатационных свойств поверхности детали из титановых сплавов.

Техническим результатом способа является получение развитой диффузионной зоны с повышенной микротвердостью и глубиной азотированного слоя на титановой основе.

Поставленная задача решается, а технический результат достигается тем, что в способе ионного азотирования титановых сплавов в смеси газов азот-аргон с процентным соотношением 60% N2 - 40% Ar, согласно изобретению, процесс проводят в магнитном поле сначала при низком давлении порядка 10-1-1 Па в течение 4 часов, а затем при давлении 100-300 Па в течение 1 часа, температура в вакуумной камере 650-750°C, напряжение в разрядном промежутке 500-600 В.

Наличие магнитного поля при определенных соотношениях между напряжением разряда и давлением плазмообразующего газа приводит к значительному увеличению разрядного тока при некотором снижении напряжения. Увеличение тока разряда обусловлено тем, что в катодной области увеличивается генерация заряженных частиц осциллирующими электронами, захваченными магнитным полем; при этом возрастает число ионов, бомбардирующих поверхность, и число электронов, эмитируемых катодом. Также наложение магнитного поля заметно ускоряет формирование азотированного слоя, а низкое давление способствует более глубокому проникновению диффузии азота вглубь металла. Дальнейшее ионное азотирование при давлении 100-300 Па приводит к формированию защитного диффузионного слоя с высокой концентрацией азота и повышенной микротвердостью.

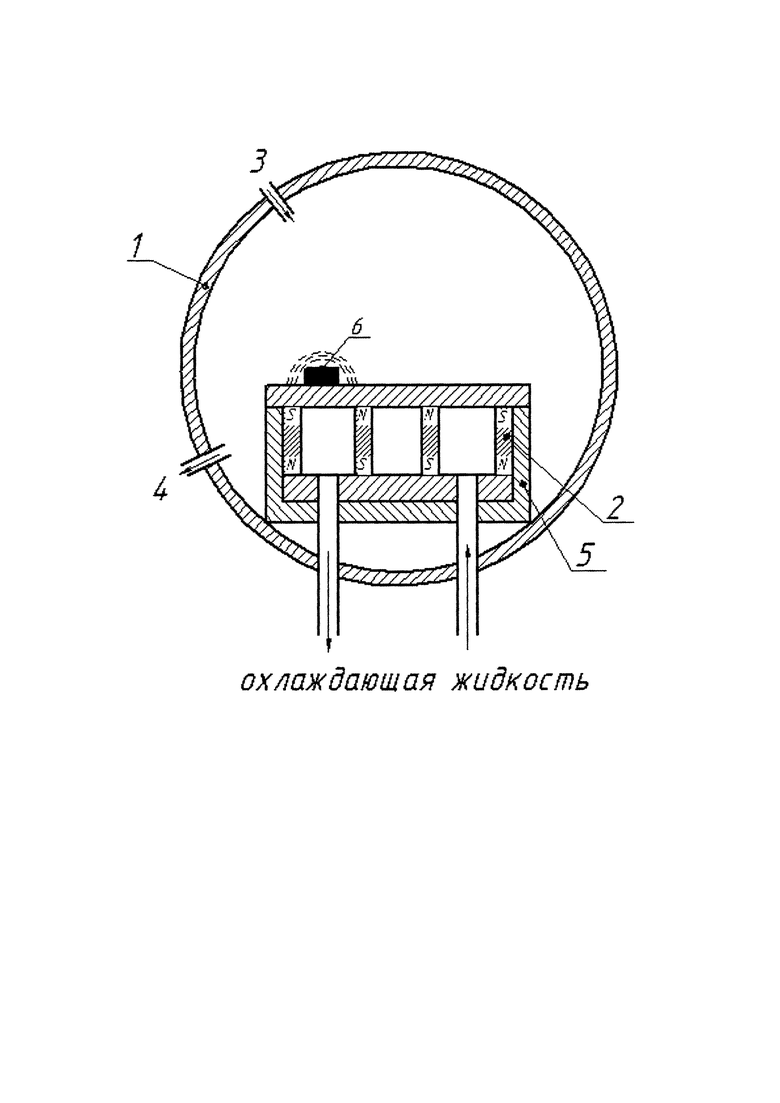

Существо изобретения поясняется чертежом. На чертеже изображена схема проведения ионного азотирования на установке ЭЛУ-5.

Установка состоит из вакуумной камеры 1, магнитной системы 2, системы ввода рабочего газа 3, системы откачки 4 и рабочего стола 5 с образцом 6.

Процесс азотирования осуществляется при температуре 650-750°C, которая существенно превышает точку температуры Кюри. Поэтому предусмотрена система охлаждения магнитной системы, обеспечивающая захват и удержание электронов над образцом.

Пример конкретной реализации способа.

В качестве материала для проведения испытаний был выбран титановый сплав ВТ-6. Способ реализовали на модернизированной установке ЭЛУ-5. В вакуумной камере на рабочем столе устанавливают предварительно очищенный образец, который подключают к отрицательному электроду. Затем создают рабочее давление в диапазоне от 10-1 до 1 Па, после чего вакуумную камеру прокачивают смесью газов азот-аргон (60% N2 - 40% Ar), подают напряжение 500-600 В. Образец, установленный в вакуумной камере, нагревают до температуры 650-750°C и азотируют в течение 4 часов. После этого рабочее давление в вакуумной камере повышают до 100-300 Па и выдерживают в течение 1 часа. Все процессы проходят за один вакуумный цикл, т.е. в одной камере и в одной и той же газовой среде (60% N2 - 40% Ar), что позволяет максимально снизить вспомогательное время, затрачиваемое на подготовительные операции, которые связаны с использованием разного оборудования и оснастки. При этом глубина азотированного слоя достигает 60-70 мкм, а микротвердость 20-30 ГПа.

Необходимо отметить следующие преимущества заявленного способа: большая глубина азотированного слоя, высокая твердость поверхности, высокая производительность процесса, простота установки, не требующая проектирования специальных приспособлений.

Таким образом, предлагаемый способ ионного азотирования титановых сплавов позволяет получить изделие из титанового сплава с большой глубиной азотированного слоя и высокой микротвердостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЗОТИРОВАНИЯ ТИТАНОВЫХ СПЛАВОВ В ТЛЕЮЩЕМ РАЗРЯДЕ | 2015 |

|

RU2625518C2 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ ТИТАНОВЫХ СПЛАВОВ С ПОСТОЯННОЙ ПРОКАЧКОЙ ГАЗОВОЙ СМЕСИ | 2018 |

|

RU2687616C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2019 |

|

RU2717124C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ В ПЛАЗМЕ НЕСАМОСТОЯТЕЛЬНОГО ДУГОВОГО РАЗРЯДА НИЗКОГО ДАВЛЕНИЯ ТИТАНОВЫХ СПЛАВОВ ВТ6 И ВТ16 | 2010 |

|

RU2434074C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ В ПЛАЗМЕ НЕСАМОСТОЯТЕЛЬНОГО ДУГОВОГО РАЗРЯДА НИЗКОГО ДАВЛЕНИЯ ТЕХНИЧЕСКИ ЧИСТОГО ТИТАНА ВТ1-0 | 2010 |

|

RU2434075C1 |

| СПОСОБ АЗОТИРОВАНИЯ В ПЛАЗМЕ ПОВЫШЕННОЙ ПЛОТНОСТИ | 2015 |

|

RU2611251C2 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ В ВАКУУМЕ | 2014 |

|

RU2562185C1 |

| Способ ионно-плазменного азотирования изделий из титана или титанового сплава | 2018 |

|

RU2686975C1 |

| СПОСОБ ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЯ ИЗ СТАЛИ ИЛИ ИЗ ЦВЕТНОГО СПЛАВА | 2009 |

|

RU2413033C2 |

| СПОСОБ ПЛАЗМЕННОГО УПРОЧНЕНИЯ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ | 2017 |

|

RU2671522C1 |

Изобретение относится к машиностроительной промышленности, а именно к химико-термической обработке поверхности изделий из титанового сплава, и может быть использовано для повышения эксплуатационных характеристик изделий. Способ ионного азотирования титановых сплавов в газовой смеси азот-аргон с процентным соотношением 60% N2-40% Ar включает ионное азотирование в магнитном поле при температуре в вакуумной камере 650-750°C и напряжении в разрядном промежутке 500-600 В сначала при низком давлении упомянутой газовой смеси, составляющем 10-1-1 Па, в течение 4 часов, а затем при давлении упомянутой газовой смеси 100-300 Па в течение 1 часа. Обеспечивается получение развитой диффузионной зоны с повышенной микротвердостью и глубиной азотированного слоя на титановой основе. 1 ил., 1 пр.

Способ ионного азотирования титановых сплавов в газовой смеси азот-аргон с процентным соотношением 60% N2-40% Ar, отличающийся тем, что ионное азотирование проводят в магнитном поле при температуре в вакуумной камере 650-750°C и напряжении в разрядном промежутке 500-600 В сначала при низком давлении упомянутой газовой смеси, составляющем 10-1-1 Па, в течение 4 часов, а затем при давлении упомянутой газовой смеси 100-300 Па в течение 1 часа.

| US5334264 A1, 02.08.1994 | |||

| СПОСОБ ФОРМИРОВАНИЯ НАНОКОМПОЗИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЯ | 2013 |

|

RU2541261C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛЕЙ И ТВЕРДЫХ СПЛАВОВ | 2008 |

|

RU2370570C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ В ПЛАЗМЕ НЕСАМОСТОЯТЕЛЬНОГО ДУГОВОГО РАЗРЯДА НИЗКОГО ДАВЛЕНИЯ ТИТАНОВЫХ СПЛАВОВ ВТ6 И ВТ16 | 2010 |

|

RU2434074C1 |

| CN 103805996 A, 21.05.2014. | |||

Авторы

Даты

2017-02-17—Публикация

2015-11-02—Подача