Изобретение относится к металлургической промышленности, а именно к химико-термической обработке поверхности изделий из титановых сплавов, и может быть использовано при изготовлении деталей двигателей, работающих в условиях износа, в медицине и других отраслях промышленности.

Известен способ упрочнения поверхности изделий из титановых сплавов (патент РФ 2427666, С23С 8/36. 21.12.2009), который проводят при помощи нагрева поверхности изделия в среде азота, при этом нагрев осуществляют концентрированным тепловым источником с плотностью мощности 103-104 Вт/см2, силой тока 80-150 А и скоростью перемещения источника относительно изделия 0,005-0,01 м/с.

Недостатками данного способа являются:

- трудоемкость процесса, связанная с установкой и выверкой изделия в приспособлении;

- снижение эффективности диффузии азота, так как процесс проводят в среде азота, что приводит к образованию сплошной нитридной пленки на поверхности.

Известен способ низкотемпературного азотирования в плазме несамостоятельного дугового разряда низкого давления технически чистого титана ВТ1-0 (патент РФ 2434075, С23С 8/24. 23.03.2010), который проводят при следующем режиме: вакуумная камера откачивается до давления p=2 102 Па, затем через катодную полость подается рабочий газ {Ar, N2). После этого подается напряжение ~70 В на разрядный промежуток. В результате чего происходит зажигание диффузионной дуги низкого давления с накаленным катодом. В качестве плазмообразующей смеси используется смесь газов азот-аргон. Азотирование выполняется при температуре ~420°С.

Недостатками данного способа являются:

- Ухудшение качества поверхности в связи с тем, что при проведении процесса в данном типе разряда возможно попадание продуктов эрозии катода на поверхность обрабатываемых изделий;

- Неравномерное распределение плотности ионного тока.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому является способ низкотемпературного ионного азотирования титановых сплавов (патент РФ 2633867, С23С 8/36. 18.10.2017), который проводят при следующем режиме: вакуумная камера откачивается до давления р=10 Па, затем продувается камера рабочим газом при давлении ~1330 Па. После этого откачивается камера до давления 20-30 Па и подается на электроды напряжение и возбуждается тлеющий разряд. После 5-10 минутной обработки по режиму катодного распыления напряжение понижается до рабочего, а давление повышается до 150 Па. Азотирование проводят в плазме тлеющего разряда в вакуумной камере с использованием газовой смеси 15 мас. % азота и 85 мас. % аргона при температуре ~420-500°С.После обработки изделие охлаждается вместе с вакуумной камерой под вакуумом.

Недостатком прототипа является нарушение соотношения газовой смеси при длительном проведении процесса и увеличение концентрации вредных примесей, например остаточного кислорода, что замедляет диффузию азота в материал и приводит к увеличению длительности обработки.

Задачей предлагаемого изобретения является повышение эффективности процесса низкотемпературного ионного азотирования.

Техническим результатом является повышение эффективности процесса низкотемпературного ионного азотирования титановых сплавов.

Задача решается, а технический результат достигается тем, что в способе низкотемпературного ионного азотирования изделий из титановых сплавов, включающем подачу в вакуумную камеру с упомянутыми изделиями плазмообразующей газовой смеси, содержащей азот и аргон, в отличие от прототипа, азотирование проводят в тлеющем разряде при температуре 400-450°С с постоянной прокачкой, при которой откачивают аргон из вакуумной камеры и одновременно подают в нее газовую смесь для поддержания в ней давления 300 Па, при этом в качестве упомянутой газовой смеси подают газовую смесь, содержащую 20 мас. % азота и 80 мас. % аргона.

В вакуумной камере в процессе ионного азотирования присутствует остаточный кислород, что является вредной примесью в связи с тем, что при нагреве происходит активное образование оксидной пленки на поверхности титанового сплава. Это связано с тем, что скорость взаимодействия титана с кислородом в 50 раз выше, чем с азотом [Фоминых В.П., Яковлев А.П. Ручная дуговая сварка. М.: Высш. шк., 1986. С. 192-193]. Образовавшаяся оксидная пленка замедляет диффузию азота вглубь титанового сплава, что ведет к увеличению длительности обработки, либо приводит к необходимости повышать напряжение или увеличивать концентрацию аргона в газовой смеси, для того чтобы тяжелые атомы аргона распыляли оксидную пленку, оба этих фактора ведут к повышению температуры процесса. Поэтому проведение процесса ионного азотирования с постоянной прокачкой газовой смеси позволяет снизить температуру диффузионного насыщения азотом поверхности титановых сплавов. Суть постоянной прокачки заключается в том, что во время всего процесса происходит откачка насосом, параллельно этому при помощи регулятора расхода газа подается в вакуумную камеру газовая смесь в таком соотношении, чтобы поддерживать постоянное рабочее давление. Постоянная прокачка газовой смеси позволяет:

- поддерживать постоянство соотношения газовой смеси;

- производить удаление остаточного кислорода из вакуумной камеры во время всего процесса ионного азотирования.

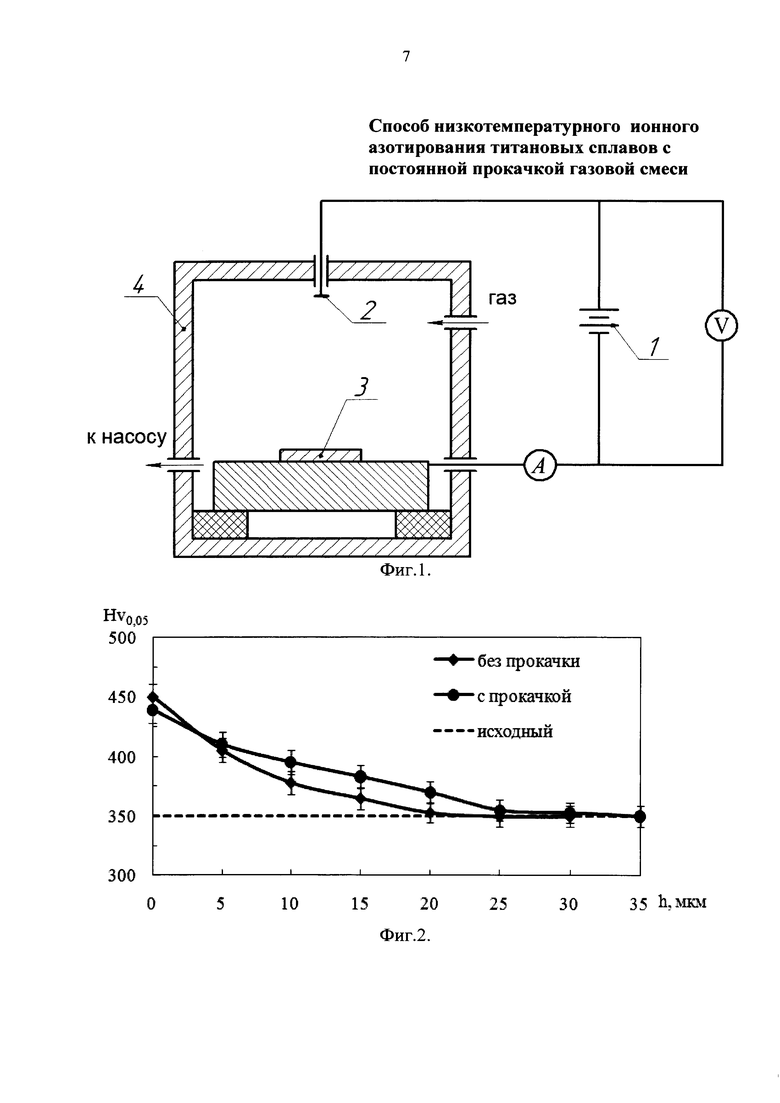

Существо изобретения поясняется чертежами, на фиг. 1 изображена схема реализации способа низкотемпературного ионного азотирования титановых сплавов. На фиг. 2 приведен график изменения микротвердости по глубине азотированного слоя после ионного азотирования в тлеющем разряде.

Пример конкретной реализации способа.

Способ осуществляется с помощью установки, содержащей: источник питания 1, электрод-анод 2, обрабатываемая деталь (катод) 2, вакуумная камера 4. В вакуумной камере 4 (фиг. 1) деталь подключают к отрицательному электроду (катоду) 2, герметизируют вакуумную камеру 4 и откачивают воздух до давления 10 Па. После эвакуации воздуха камеру продувают аргоном в течение 2-5 мин при давлении ~1330 Па, затем откачивают вакуумную камеру 4 до давления 20-30 Па, подают на электроды анод 2 и катод (деталь) 3 разность потенциалов с помощью источника питания 1 и зажигают тлеющий разряд. При напряжении 800-900 В осуществляется катодное распыление. После 5-7-минутной обработки по режиму катодного распыления напряжение понижают до рабочего, включают форвакуумный насос и откачивают аргон из вакуумной камеры, далее не отключая откачку, напускают рабочий газ. Процесс ионного азотирования проводят с постоянной прокачкой, т.е. форвакуумный насос работает в течении всего процесса обработки. Одновременно с этим включают регулятор расхода газа, который подает рабочий газ в вакуумную камеру 4 в необходимом соотношении для поддержания давления 300 Па. В качестве рабочего газа используется газовая смесь азота, аргона (N2 20% + Ar 80%). Азотирование в тлеющем разряде производят при p=300 Па, I=0,13 А, U=410 В в течение 1 ч и температуре 450°С. После обработки изделие охлаждают вместе с вакуумной камерой 4 под вакуумом. На фиг. 2 приведен график изменения микротвердости по глубине азотированного слоя после ионного азотирования в тлеющем разряде. Два образца были проазотированны при одинаковых режимах (Т=450°С, p=300 Па, длительность - 1 ч, газовая смесь: N2 20% + Ar 80%), отличием было то, что в первом случае азотирование проводили с заменой газовой смеси каждые 20 минут, а во втором осуществляли постоянную прокачку газовой смеси. Как видно из фиг. 2 кривая, описывающая результаты без прокачки газовой смеси, пересекает штриховую горизонтальную линию, показывающую исходную микротвердость, в точке со значением 23 мкм, а с постоянной прокачкой в точке 34 мкм, следовательно, толщина упрочненного слоя выше с постоянной прокачкой газовой смеси.

Предлагаемый способ низкотемпературного ионного азотирования титановых сплавов позволяет ускорить процесс диффузии азота в материал, тем самым понизить температуру процесса обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2019 |

|

RU2717124C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ ТИТАНОВЫХ СПЛАВОВ | 2017 |

|

RU2633867C1 |

| СПОСОБ АЗОТИРОВАНИЯ ТИТАНОВЫХ СПЛАВОВ В ТЛЕЮЩЕМ РАЗРЯДЕ | 2015 |

|

RU2625518C2 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ТИТАНОВЫХ СПЛАВОВ | 2015 |

|

RU2611003C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ В ПЛАЗМЕ НЕСАМОСТОЯТЕЛЬНОГО ДУГОВОГО РАЗРЯДА НИЗКОГО ДАВЛЕНИЯ ТИТАНОВЫХ СПЛАВОВ ВТ6 И ВТ16 | 2010 |

|

RU2434074C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ В ПЛАЗМЕ НЕСАМОСТОЯТЕЛЬНОГО ДУГОВОГО РАЗРЯДА НИЗКОГО ДАВЛЕНИЯ ТЕХНИЧЕСКИ ЧИСТОГО ТИТАНА ВТ1-0 | 2010 |

|

RU2434075C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ В ВАКУУМЕ | 2014 |

|

RU2562185C1 |

| Способ ионно-плазменного азотирования изделий из титана или титанового сплава | 2018 |

|

RU2686975C1 |

| СПОСОБ СОЗДАНИЯ МАКРОНЕОДНОРОДНОЙ СТРУКТУРЫ МАТЕРИАЛА ПРИ АЗОТИРОВАНИИ | 2009 |

|

RU2418096C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ТИТАНОВЫХ СПЛАВОВ В ВАКУУМЕ | 2014 |

|

RU2558320C1 |

Изобретение относится к металлургической промышленности, а именно к химико-термической обработке поверхности изделий из титановых сплавов, и может быть использовано при изготовлении деталей двигателей, работающих в условия износа, в медицине и других отраслях промышленности. Способ низкотемпературного ионного азотирования изделий из титановых сплавов включает подачу в вакуумную камеру с упомянутыми изделиями плазмообразующей газовой смеси, содержащей азот и аргон. Азотирование проводят в тлеющем разряде при температуре 400-450°С с постоянной прокачкой, при которой откачивают аргон из вакуумной камеры и одновременно подают в нее упомянутую газовую смесь для поддержания в ней давления 300 Па. В качестве упомянутой газовой смеси подают газовую смесь, содержащую 20 мас. % азота и 80 мас. % аргона. Обеспечивается повышение эффективности процесса низкотемпературного ионного азотирования титановых сплавов. 2 ил., 1 пр.

Способ низкотемпературного ионного азотирования изделий из титановых сплавов, включающий подачу в вакуумную камеру с упомянутыми изделиями плазмообразующей газовой смеси, содержащей азот и аргон, отличающийся тем, что азотирование проводят в тлеющем разряде при температуре 400-450°С с постоянной прокачкой, при которой откачивают аргон из вакуумной камеры и одновременно подают в нее упомянутую газовую смесь для поддержания в ней давления 300 Па, при этом в качестве упомянутой газовой смеси подают газовую смесь, содержащую 20 мас. % азота и 80 мас. % аргона.

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ ТИТАНОВЫХ СПЛАВОВ | 2017 |

|

RU2633867C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ В ВАКУУМЕ | 2014 |

|

RU2562185C1 |

| US 5384167 A1, 24.01.1995 | |||

| US 5334264 A1, 02.08.1994. | |||

Авторы

Даты

2019-05-15—Публикация

2018-04-09—Подача