Способ относится к способам покрытия обратной поверхности стекла металлическими материалами при помощи излучения лазера, в частности с помощью передачи лазерного луча через стекло, являющееся обрабатываемым изделием.

Известен способ лазерной металлизации диэлектрической подложки №2192715, класс H05K 3/02, в котором диэлектрическую подложку обрабатывают лазерным излучением в атмосфере продуктов сгорания углеводородов. Размер области металлизации диэлектрической подложки задают размером пятна лазерного излучения, а толщину слоя меди регулируют мощностью и продолжительностью воздействия лазерного излучения (аналог).

На поверхность изделия в виде диэлектрической пластинки наносится глицерин, сверху пластинка материала покрывается пленкой лавсана. В технологическом процессе используется лазер ближнего ИК-диапазона, пленка лавсана является прозрачной в этом диапазоне. В результате воздействия луча лазера происходит локальный разогрев подложки и слоя глицерина. При мощности излучения Р~50 Вт/см2 глицерин сгорает в локальном объеме в области воздействия луча, пленка лавсана препятствует разлету продуктов его сгорания и лазерная термообработка подложки происходит в атмосфере продуктов сгорания глицерина. При времени воздействия лазерного излучения t~2 мин на поверхности подложки образуется медное покрытие толщиной до 5 мкм. Размер области металлизации определяется размером пятна лазерного излучения, толщину слоя меди можно регулировать величинами Ρ и t. Использование сканирующего луча лазера позволяет получать топологический рисунок проводящего покрытия на диэлектрической подложке любой сложности с высокой точностью. Однако рассматриваемый способ достаточно сложен в практическом осуществлении, требует дополнительных материалов и приспособлений.

Известен способ лазерного нанесения металлических покрытий и проводников на диэлектрики №2444161 класс H05K 3/18, заключающийся в помещении поверхности диэлектрика на поверхность раствора, фокусировании излучения лазера на границу раздела диэлектрик-раствор и сканировании лазерным излучением по поверхности диэлектрика, при этом в раствор вводят фотоактивные гетерометаллические металлоорганические комплексы в количестве 0,005-0,1 г на 10 г и с контролируемым отношением металлов в их составе, а сканирование по поверхности диэлектрика осуществляют гелий-кадмиевым лазером (прототип).

Однако рассматриваемый способ требует дополнительного использования различных дорогостоящих химических веществ и растворов сложно контролируемого состава.

Техническая задача изобретения - формирование на обратной поверхности листового стекла, прозрачного для луча лазера, декоративного изображения из тонкой металлической пленки, сформированной путем испарения лазерным лучом металла, находящегося в непосредственном контакте с обратной поверхностью стекла.

Поставленная техническая задача достигается тем, что металлическое изображение на обратной стороне прозрачного для луча лазера листового стекла в результате испарения металла формируется минимум за два прохода этого луча. При этом осуществляется механический прижим металлической подложки в виде пластины из испаряемого с ее поверхности металла с обратной стороны листового стекла. Поверхность стекла очищается от загрязнений, а металлическая подложка дополнительно выравнивается, шлифуется либо полируется с целью удаления рисок, царапин, вмятин на поверхности металла, после чего поверхности прижимаются с силой, обеспечивающей устранение возможного зазора.

Суть способа можно пояснить следующим образом. Для нанесения декоративного изображения из тонкого слоя металла используется стекло, прозрачное для лазерного луча определенных параметров. С обратной от луча лазера стороны стекла размещается металлическая подложка, с поверхности которой и испаряется металл, образующий впоследствии декоративное изображение. Поверхность стекла очищается от загрязнений, а металлическая подложка дополнительно выравнивается, шлифуется либо полируется с целью удаления рисок, царапин, вмятин на поверхности металла. При необходимости осуществляется механический прижим металлической подложки к стеклу. Прижим необходим для уменьшения зазоров между поверхностями стекла и металла, приводящих к искажению формируемого декоративного изображения. Минимум два прохода луча лазера необходимо для формирования устойчивого декоративного изображения.

ПРИМЕРЫ КОНКРЕТНОГО ИСПОЛНЕНИЯ

Для нанесения покрытия используется листовое оконное стекло состава SiO2 - 71,8%, Na2O - 14,8%, CaO - 6,7%, MgO - 4,1%, Al2O3 - 2%, SiO3 - 0,5%, Fe2O3 - 0,1% толщиной 4-8 мм и листовой прокат различных металлов толщиной 0,6 мм. Поверхности образцов из стекла и металла тщательно очищаются и выравниваются. Поверхность металла отшлифовывается или отполировывается.

Излучение иттербиевого импульсного волоконного лазера с длиной волны 1,06 мкм фокусируется на границе раздела стекло - металлическая подложка. В управляющей программе программного обеспечения лазерной системы задаются 2 прохода лазерного луча, со следующими параметрами:

Металлическое покрытие в виде рисунка формируется согласно растровому изображению, заложенному в управляющую программу лазерной установки.

Пример 1

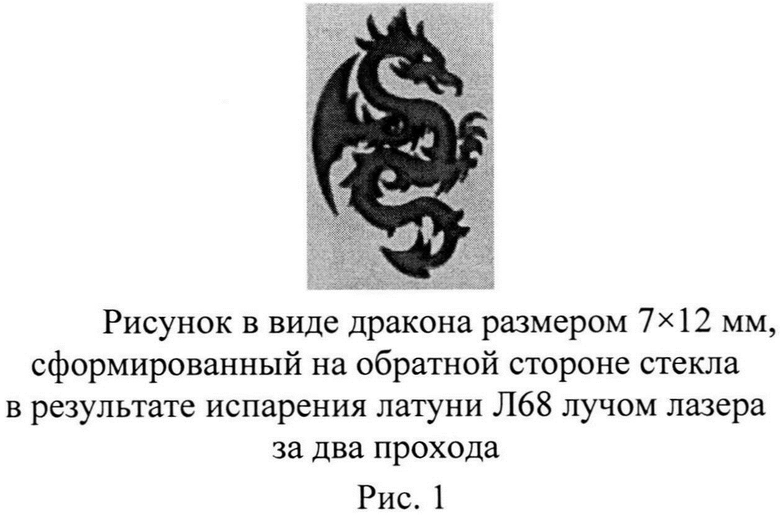

Стеклянный образец толщиной 4 мм устанавливается на отполированную подложку из латуни Л68 и механически к ней прижимается с силой, достаточной для устранения возможного зазора. Изображение - рисунок в виде дракона размером 7×12 мм (рис. 1).

Пример 2

Стеклянный образец толщиной 4 мм устанавливается на отшлифованную подложку из титана ВТ-3-1. Изображение - рисунок в виде дракона размером 7×12 мм (рис. 2).

Пример 3

Стеклянный образец толщиной 4 мм устанавливается на отполированную подложку из мельхиора МН19. Изображение - квадрат размером 15×15 мм.

Пример 4

Стеклянный образец толщиной 8 мм устанавливается на отполированную подложку из стали 08Х18Н10. Изображение - портрет размером 20×20 мм (рис. 3).

Пример 5

Стеклянный образец толщиной 4 мм устанавливается на отполированную подложку из мельхиора МН19 и механически к ней прижимается с силой, достаточной для устранения возможного зазора. Изображение - портрет размером 20×20 мм (рис. 4).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 2019 |

|

RU2803161C2 |

| Способ лазерного создания токопроводящих медных структур на поверхности диэлектрика | 2023 |

|

RU2807689C1 |

| СПОСОБ ЛАЗЕРНОЙ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИЧЕСКОЙ ПОДЛОЖКИ | 2001 |

|

RU2192715C1 |

| Способ лазерной обработки прозрачного хрупкого материала и устройство его реализующее | 2019 |

|

RU2720791C1 |

| Способ изготовления металлокерамических подложек | 2024 |

|

RU2833641C1 |

| ПЛЕНКА ДЛЯ ТИСНЕНИЯ, В ЧАСТНОСТИ ПЛЕНКА ДЛЯ ГОРЯЧЕГО ТИСНЕНИЯ | 1999 |

|

RU2185292C1 |

| Способ лазерной маркировки изделий | 2021 |

|

RU2766210C1 |

| СПОСОБ ЛАЗЕРНОГО ОСАЖДЕНИЯ МЕДИ ИЗ РАСТВОРА ЭЛЕКТРОЛИТА НА ПОВЕРХНОСТЬ ДИЭЛЕКТРИКА | 2007 |

|

RU2323553C1 |

| Способ нанесения изображения на изделия из драгоценных металлов | 2015 |

|

RU2618283C1 |

| СПОСОБ ЛОКАЛЬНОЙ ЛАЗЕРНО-ИНДУЦИРОВАННОЙ МЕТАЛЛИЗАЦИИ ПОВЕРХНОСТИ ДИЭЛЕКТРИКА | 2022 |

|

RU2790573C1 |

Изобретение относится к способам покрытия обратной поверхности стекла металлическими материалами при помощи излучения лазера, в частности с помощью передачи лазерного луча через стекло, являющееся обрабатываемым изделием. Технический результат - формирование на обратной поверхности листового стекла, прозрачного для луча лазера, декоративного изображения из тонкой металлической пленки, сформированной путем испарения лазерным лучом металла, находящегося в непосредственном контакте с обратной поверхностью стекла. Достигается тем, что металлическое изображение на обратной стороне прозрачного для луча лазера листового оконного стекла состава SiO2 - 71,8%, Na2O - 14,8%, CaO - 6,7%, MgO - 4,1%, Al2O3 - 2%, SiO3 - 0,5%, Fe2O3 - 0,1% в результате испарения металла формируется за два прохода луча иттербиевого импульсного волоконного лазера длиной волны 1,06 мкм. При этом осуществляется механический прижим металлической подложки из испаряемого с ее поверхности металла с обратной стороны листового стекла, а поверхности стекла и металлической подложки предварительно очищаются, поверхность металлической подложки выравнивается и шлифуется с целью улучшения взаимного прилегания. 4 ил.

Способ декоративной металлизации поверхности листового оконного стекла состава SiO2 - 71,8%, Na2O - 14,8%, CaO - 6,7%, MgO - 4,1%, Al2O3 - 2%, SiO3 - 0,5%, Fe2O3 - 0,1%, отличающийся тем, что металлическое изображение на обратной стороне прозрачного для луча листового стекла согласно растровому изображению, заложенному в управляющую программу лазерной установки на основе иттербиевого импульсного волоконного лазера с длиной волны 1,06 мкм, в результате испарения металла подложки формируется за минимум два прохода луча лазера, при этом осуществляется механический прижим металлической подложки из испаряемого с ее поверхности металла с обратной стороны листового стекла, поверхности стекла и металлической подложки предварительно очищаются, а поверхность металлической подложки выравнивается и шлифуется с целью улучшения взаимного прилегания.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| US 5567336 A, 22.10.1996 | |||

| СПОСОБ ЛАЗЕРНОГО НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ И ПРОВОДНИКОВ НА ДИЭЛЕКТРИКИ | 2010 |

|

RU2444161C1 |

| СПОСОБ ЛАЗЕРНОЙ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИЧЕСКОЙ ПОДЛОЖКИ | 2001 |

|

RU2192715C1 |

| СПОСОБ ЛАЗЕРНОГО РЕПЛИЦИРОВАНИЯ | 2003 |

|

RU2320483C2 |

| ИНДИКАТОРНОЕ УСТРОЙСТВО, В ЧАСТНОСТИ ПРОЗРАЧНЫЙ МУЛЬТИМЕДИАФАСАД | 2008 |

|

RU2482547C2 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

2017-02-21—Публикация

2014-07-24—Подача