Настоящее изобретение относится к способу каталитического крекинга для максимизации выработки базовых компонентов дизельного топлива, включающему стадию реакции крекинга по меньшей мере в одном реакторе с восходящим потоком с псевдоожиженным слоем, стадию разделения крекированных углеводородов и катализатора, стадию фракционирования крекированных углеводородов и стадию регенерирования закоксованного катализатора. Оно также относится к устройствам для осуществления указанного способа, которые могут содержать один или несколько реакторов с восходящим потоком.

В течение нескольких лет нефтепереработчики и компании, предлагающие технологию FCC (каталитического крекинга с псевдоожиженным слоем), работают над оптимизацией работы этих способов и соответствующих установок. Такая оптимизация изначально фокусировалась на получении легких сжиженных газовых продуктов (или LPG: сжиженного нефтяного газа), различных видов нафты и бензина, причем эти продукты, в основном, соответствуют либо рынку полимеров, получаемых посредством полимеризации легких олефинов, либо большей части потребления топлива флотом легких и тяжелых моторных транспортных средств. При операциях такого типа получение базовых компонентов дизельного топлива остается ограниченным.

Поскольку рынок автомобилей развивается быстро и потребление продуктов типа дизельного топлива значительно возрастает, становится все более необходимым ориентирование производства нефтеперерабатывающих заводов на получение базовых компонентов дизельного топлива и, кроме всего прочего, ограничение производства бензина. Как часто случается, эти нефтеперерабатывающие заводы снабжены установками FCC, и императивом является возможность преобразования этих установок в установки, благоприятствующие получению дизельных топлив. Отличительной особенностью способов FCC является одновременное получение легких сжиженных газов, различных видов нафты, бензинов, базовых компонентов дизельного топлива, называемых LCO (легкий рецикловый газойль), более тяжелых базовых компонентов, имеющих большое содержание ароматических соединений, не используемых сами по себе, называемых HCO (тяжелый рецикловый газойль), и шлама или отстоя углеводородов, используемых, в частности, в композиции дорожных покрытий, а чаще в качестве базовых компонентов топочных мазутов.

В контексте настоящего изобретения целью является максимизация производства базовых компонентов дизельного топлива в установках каталитического крекинга с псевдоожиженным слоем или FCC, при ограничении, в то же время, получения бензина, в то же время, с максимизацией или сохранением количества легких газов или LPG и ограничением образования шлама, без значительного изменения системы существующих установок FCC. Настоящее изобретение относится к модернизации существующих установок FCC или даже к новым установкам без значительных резких изменений в главных компонентах установки.

При современном уровне техники является обычной работа этих установок в режиме максимума бензина или максимального преобразования для получения большей части бензина из нефтяных фракций, получаемых при перегонке сырой нефти, предпочтительно, вакуумного дистиллята и/или атмосферного или вакуумного остатка, самого по себе или их смесей, причем эти фракции необязательно подвергают гидрообработке.

Для увеличения количества и качества дистиллята, соответствующего интервалу температур от 145 до 400°C, из тех же исходных материалов в установке каталитического крекинга с псевдоожиженным слоем необходимо понизить уровень конверсии в установке, где характеристикой качества дистиллята, получаемого таким образом, является измерение цетанового числа. К сожалению, как известно специалистам в данной области, понижение конверсии в установке каталитического крекинга неизбежно приводит к получению больших количеств менее пригодных для использования тяжелых продуктов, называемых HCO (тяжелый рецикловый газойль) и/или шлама, то есть любых молекул, как правило, перегоняющихся выше 330°C, предпочтительно, выше 350°C. Фракция HCO, как правило, соответствует интервалу от 350 до 450°C, в то время как шлам соответствует фракции, отгоняемой выше 450°C, или 450°C+.

Для модификации конверсии в реакторе соответствующим образом можно подобрать активность катализатора и, следовательно, его эффективность при превращении исходных материалов углеводородов при температуре каталитической реакции в реакторе с восходящим потоком (райзере). Для специалистов в данной области доступны две альтернативы:

- либо циркуляция катализатора с низкой активностью, имеющего умеренную или низкую удельную площадь поверхности, например ниже чем 110 м2/г, в установке, благоприятствующая преобразованию в нижней части реактора самых тяжелых компонентов исходных материалов и ограничивающая преобразование исходных материалов, но с выходом сухих газов и сжиженных газов или LPG, который является слишком низким (как правило, ниже чем 15%),

- либо модификация площади активной поверхности катализатора посредством коксования с использованием коммерческого кислотного катализатора, например тех, которые сегодня используют для работы с максимальным получением бензина, чтобы сделать его менее активным перед введением свежих исходных материалов в реактор и тем самым ограничить их конверсию.

Эта вторая альтернатива является, как правило, предпочтительной, поскольку другие катализаторы с более низкой конверсией отсутствуют или недоступны более на рынке.

Для модифицирования активности массы катализатора внутри реактора с псевдоожиженным слоем в точке введения исходных материалов рассматривается введение в реактор с восходящим потоком по меньшей мере одного потока частично закоксованного катализатора, предпочтительно двух потоков катализатора, при различных скоростях и температурах, причем первый из них сформирован в основном из регенерированного катализатора, а второй - из закоксованного катализатора. Этот поток или эти два потока составляет (составляют) каталитическую массу, имеющую контролируемую активность, которая, при контакте с исходными материалами, делает возможным их оптимизированный крекинг с желаемой селективностью по дистилляту.

Например, патент США №7008527, IFP, описывает ступенчатое введение регенерированного катализатора в реактор с восходящим потоком посредством трубы, расположенной коаксиально в нижней части реактора, причем катализатор сохраняет стандартную структуру циркуляции, как в обычной установке FCC. Первая зона введения катализатора, расположенная в основании райзера, как и в схеме обычной установки FCC, служит для обеспечения получения бензина и базовых компонентов дизельного топлива, а также для получения других фракций, получаемых с помощью обычной установки FCC. Второй ввод регенерированного катализатора, расположенный выше, чем первый, в реакторе с восходящим потоком, вступает в контакт с конкретными исходными материалами и, при определенных рабочих условиях, служит для того, чтобы вносить дополнительную активность, которая, в зависимости от указанных дополнительных конкретных исходных материалов, приводит к более полной реакции крекинга, приводящей к увеличению получения олефинов и к уменьшению образования дистиллята. Введение инертной текучей среды служит для охлаждения реакционной смеси в ходе процесса и, прежде всего, для блокирования механизмов реакции крекинга, в то же время благоприятствуя получению пропилена.

Патент США №4417974, Chevron, предлагает способ дезактивации соединений катализатора крекинга посредством использования трубы, расположенной внутри райзера, располагающейся по существу коаксиально с ним. В эту трубу вводят вместе часть регенерированного катализатора и исходных материалов углеводородов в условиях мягкого крекинга, поскольку температура внутри центральной трубы находится в пределах между 400 и 500°C, ограничивая тем самым коксование катализатора. Другая часть катализатора, которая протекает снаружи коаксиальной трубы, вступает в контакт с главной частью исходных материалов, содержащей добавленные соединения для дезактивации катализатора, вводимые на стенках райзера. Потоки катализатора, имеющие одинаковую плотность, исходящие из центральной трубы и из кольцевой части, встречаются на относительно высоком уровне реактора с восходящим потоком. Соединения для дезактивации катализатора состоят из фракций углеводородов, имеющих температуру кипения выше, чем 600°C, и уже крекированных рециклируемых соединений углеводородов, эти соединения имеют высокую концентрацию асфальтенов и соединений азота и серы.

Патент EP0180291, Mobil, описывает способ, который состоит в разделении свежего регенерированного катализатора в двух последовательных полостях в нижней части реактора с восходящим потоком. Первая зона, имеющая форму трубки Вентури, позволяет исходным материалам вступать в контакт с частью свежего регенерированного катализатора, причем эта первая зона также благоприятствует ускорению действия катализатора, и с парообразной нефтью в реакторе. Другая часть регенерированного катализатора затем разделяется снаружи трубки Вентури. В первой зоне проходит частичная дезактивация катализатора и испарение нефти после введения исходных материалов в эту зону. Когда они покидают трубку Вентури, испаренная нефть и частично дезактивированный катализатор снова вступают в контакт с по-прежнему очень горячим и активным катализатором второй зоны, и реакция крекинга продолжается. Целью здесь является сведение к минимуму локального перегрева, который генерирует коксование за счет избыточного крекинга, посредством пошагового испарения исходных материалов для облегчения получения легких продуктов, таких как бензины, и более легких продуктов, сухих газов и LPG.

Патент FR 2829143, China Petroleum, описывает способ каталитического крекинга, способный одновременно обрабатывать тяжелые нефти и легкие нефти посредством введения этих двух исходных материалов в две различные, но концентрические полости, заполненные одним и тем же регенерированным катализатором, причем реактор имеет форму двойной трубы. Как в и предыдущих патентах, целью является максимизация получения бензиновых фракций.

В противоположность способам и устройствам, описанным выше, целью настоящего изобретения является максимизация базовых компонентов дизельного топлива, чтобы удовлетворить новые потребности рынка в продуктах типа дизельного топлива, в то же время сводя к минимуму получение базовых компонентов бензинов. Кроме того, целью является не изменение конфигурации существующих реакторов, но изменение режима их работы с помощью небольших модификаций, при этом возвращение к максимальному получению бензина возможно в любой момент. Кроме того, работа, предназначенная для максимизации базовых компонентов дизельного топлива или средних фракций дистиллятов, не должна быть вредной для получения легких фракций, таких как сжиженные газы, в то же время ограничивая получение бензина настолько, насколько это возможно.

По этой причине настоящее изобретение относится к способу каталитического крекинга для максимизации получения базовых компонентов дизельного топлива, включающему стадию реакции крекинга в реакторе с восходящим потоком с псевдоожиженным слоем, стадию разделения крекированных углеводородов и закоксованного катализатора, стадию фракционирования крекированных углеводородов и стадию регенерирования указанного закоксованного катализатора, где исходные материалы углеводородов вводятся в реактор с восходящим потоком на каталитическую массу, состоящую из катализатора, частично дезактивированного посредством коксования по меньшей мере его части в том же самом реакторе с восходящим потоком, так что температура реакции (или TRX) эффлюентов, покидающих указанный реактор, изменяется от 470 до 600°C. Это коксование может осуществляться до введения исходных материалов или непосредственно после него.

В контексте настоящего изобретения стадия разделения, осуществляемая в сепараторе, означает стадию, которая служит, одновременно или последовательно, для отделения газообразных эффлюентов крекинга от зерен катализатора и/или мелкодисперсных частиц и для «отпаривания» катализатора. Когда катализатор «отпаривают», легкие фракции, по-прежнему присутствующие на катализаторе или внутри него, вытесняются, например, под действием водяного пара.

Первое преимущество настоящего изобретения заключается в его применимости к существующим установкам, включая их ограниченные модификации, при использовании, в то же время, катализаторов, доступных на рынке, как правило, очень активных и максимизирующих получение бензина.

Второе преимущество заключается в его обратимости: поскольку используют одну и ту же установку и один и тот же катализатор, всегда возможно обратить изменения и опять максимизировать получение бензина, если рыночный тренд изменяется. Тогда могут использоваться кислотные катализаторы с микропористыми и мезопористыми порами, для которых отношение микропористой удельной поверхности к мезопористой удельной поверхности составляет от 1 до 6, предпочтительно от 1 до 4, наиболее предпочтительно от 3 до 4.

Удельная поверхность может измеряться с использованием способа БЭТ (Браунауэра, Эммета и Теллера).

Третье преимущество заключается в том, что поддерживается получение сухих газов и сжиженных газов, в частности пропилена.

Четвертое преимущество представляет собой возможное обеднение соединений, имеющих температуру кипения выше, чем 350°C, то есть обеднение HCO и шлама.

Пятое преимуществ заключается в том, что сохраняется тепловое равновесие установки, несмотря на низкие температуры реакции, как правило, в пределах между 470 и 515°C. Для сравнения, в режиме максимального получения бензина температура реакции иногда бывает ниже чем 525°C для данного кислотного катализатора. Однако если используются катализаторы с очень низкой активностью, необходимая температура реакции должна быть ближе к 600°C, чем к 490°C.

Для достижения этой температуры реакции первое средство в соответствии с настоящим изобретением представляет собой введение по меньшей мере одного углеводородного соединения, имеющего температуру кипения равную или более высокую чем 350°C, по меньшей мере на часть регенерированного катализатора, причем эта часть ограничена по меньшей мере одной зоной, определяемой посредством внутреннего устройства. Среди углеводородных соединений HCO и/или шлам, получаемые посредством реакции крекинга, извлекаются на стадии фракционирования для коксования по меньшей мере части регенерированного катализатора по меньшей мере в одной из зон, ограниченных посредством указанного внутреннего устройства, в нижней части реактора с восходящим потоком стадии реакции. Предварительное коксование части катализатора с последующим смешиванием его с регенерированным катализатором служит при этом для контроля остаточного содержания углерода на массе катализатора или CRC (углерод на регенерированном катализаторе) и, как следствие, его активности и, наконец, скорости преобразования исходных материалов углеводородов, вводимых в реактор с восходящим потоком.

Остается в рамках настоящего изобретения, если это предварительное коксование катализатора должно осуществляться с использованием стандартных исходных материалов углеводородов, например, таких же, как вводятся в массу частично закоксованного катализатора.

В предпочтительном варианте осуществления рециклированные HCO являются особенно желательными не только для ограничения преобразования катализатора посредством предварительного коксования, но также и потому, что они имеют лучшее качество и имеют более высокий потенциал крекинга. Это происходит потому, что HCO, получаемые от крекинга с низким преобразованием, содержат высокий потенциал LCO, примерно от 15 до 40%, предпочтительно 20-30% массовых, и получается больший их объем.

Использование внутреннего устройства, уже используемого, служит для ограничения зон, в которых различные углеводороды могут преобразовываться при жестких, но контролируемых условиях. Например, регенерированные рыночные катализаторы могут использоваться при температурах реакции выше чем 525°C и при отношении C/O (массовое отношение катализатора к нефти или отношение Cat-to-Oil) в пределах от 5 до 20 или еще выше. Эти жесткие условия благоприятствуют коксованию HCO и/или исходных материалов типа шлама на катализаторе, поскольку кокс частично покрывает активные центры катализатора и тем самым уменьшает его активность контролируемым образом. Регулировка соответствующих количеств закоксованных катализаторов и катализаторов, происходящих из второй зоны, ограниченной внутренним устройством, до введения исходных материалов углеводородов в реактор с восходящим потоком, служит для того, чтобы сделать условия крекинга более мягкими, с максимизацией, в то же время, получения дистиллятов, главным образом, LCO. Эта регулировка количеств закоксованных и незакоксованных каталитических зерен предназначена для получения среднего коэффициента остаточного углерода (или CRC) от 0,2 до 0,7 на всех зернах массы катализатора, встречающегося в исходных материалах. Тип крекированных исходных материалов является стандартным и, как правило, состоит из вакуумных остатков (RSV), атмосферных дистиллятов (RAT) сырой нефти и/или вакуумного газойля (VGO). Он может также содержать любое углеводородное производное, получаемое посредством конверсии сырой нефти и/или любого производного биомассы.

Другие средства для получения среднего коэффициента CRC, подобного указанному выше, представляют собой возвращение части закоксованного катализатора, отделенного, а затем удаленного во время стадии разделения, в реактор с восходящим потоком до точки введения, в точке введения и/или после точки введения исходных материалов углеводородов, при температуре равной или более низкой чем температура реакции.

При конфигурации, при которой рециклируемые углеводороды имеют температуру кипения выше 350°C, контролируемое коксование катализатора получают посредством регулировки скорости рециклирования, композиции этих рециклируемых материалов и/или рабочих условий C/O и TRX.

В этом варианте осуществления настоящего изобретения присутствие закоксованного катализатора служит для уменьшения активности катализатора в точке введения исходных материалов под воздействием разбавления катализатора, уже присутствующего в реакторе.

Выше по потоку или в точке введения исходных материалов углеводородов, которые должны подвергаться крекингу, такое рециклирование делает возможным предварительное коксование части катализатора. Ниже по потоку, предпочтительно вблизи точки введения исходных материалов, это позволяет лучшее испарение исходных материалов посредством повышения температуры смешивания катализатора и исходных материалов в точке введения; это представляет собой эффект непрерывного MTC (смешанного контроля температуры).

В рамках настоящего изобретения будет находиться случай, когда этот рециклируемый катализатор объединяют с множеством вводов различных фракций углеводородов вдоль реактора с восходящим потоком до точки введения исходных материалов, после нее или до точки этого рециклирования.

Закоксованный катализатор может рециклироваться либо с помощью внешнего рециклирования, либо с помощью внутреннего рециклирования. Внешнее рециклирование заключается в циркулировании закоксованного катализатора из сепаратора наружу из реактора с восходящим потоком, в который его затем повторно вводят. Внутренние рециклирование имеет место под действием внутренней дефлегмации закоксованного катализатора в реакторе с восходящим потоком, причем закоксованный катализатор вводят без циркуляции закоксованного катализатора вне указанного реактора. В обоих случаях рециклирование благоприятствует конверсии в нижней части реактора за счет увеличения C/O и испарения исходных материалов, если оно расположено ниже по потоку после этих операций. Это обеспечивает некоторое предварительное коксование катализатора при стенках реактора, причем крекинг углеводородов ускоряется в центре реактора. Чтобы дополнительно способствовать эффекту MTC, температуру рециклируемого катализатора нужно понижать посредством размещения охладителя на внешнем контуре рециклирования и/или введения жидкости типа бензина при отделении закоксованного катализатора. Последняя альтернатива применима также к внутреннему рециклированию.

Другой вариант осуществления настоящего изобретения заключается в объединении эффектов этих двух действий. Таким образом, часть регенерированного катализатора коксуется выше по потоку, чем точка введения исходных материалов, по меньшей мере, с помощью одного углеводородного соединения, имеющего температуру кипения равную или более высокую чем 350°C, необязательно, в присутствии внутреннего устройства, и часть закоксованного и удаленного катализатора, извлеченного в сепараторе, направляют в положение выше по потоку, чем точка введения, в точку введения и/или ниже по потоку, чем точка введения исходных материалов в реактор с восходящим потоком. В рамках настоящего изобретения остается случай, когда несколько фракций различных типов должны вводиться до исходных материалов.

Для специалиста в данной области, посредством тщательной регулировки рабочих условий, температуры реакции, циркуляции катализатора или даже парциального давления углеводородов, вводимых или рециклируемых в реактор с восходящим потоком, будет простым максимизация получения дистиллята. Он сможет регулировать коксование катализатора посредством контроля скорости потока углеводородного соединения и количества рециклированного закоксованного катализатора, чтобы регулировать условия крекинга исходных материалов в реакторе с восходящим потоком. Как правило, целевые условия крекинга соответствуют среднему значению CRC в пределах между 0,2 и 0,7 и значению C/O ниже чем 5, предпочтительно примерно 4.

В предпочтительном варианте осуществления от 1 до 100% фракции углеводородов, отгоняемых при 350°C или выше, как правило, фракций HCO и шлама, извлекаемых на выходе стадии фракционирования, регенерированный катализатор, вводимый в нижней части реактора с восходящим потоком, рециклируется на 1-100% масс. Остается в рамках настоящего изобретения, когда свежие исходные материалы используют сами по себе.

В другом варианте осуществления настоящего изобретения, который может объединяться с предыдущим, 1-75% масс. закоксованного и удаленного катализатора, извлеченного на стадии разделения, рециклируют в реактор с восходящим потоком до (выше по потоку) точки введения, в точку введения и/или после (ниже по потоку) точки введения исходных материалов.

Для поддержания или даже увеличения выхода сжиженных газов и сухих газов по меньшей мере одну фракцию, имеющую температуру кипения ниже чем 160°C, вводят на регенерированный катализатор в реакторе с восходящим потоком до точки введения исходных материалов. Предпочтительно, эти рециклируемые материалы, состоящие из легких бензинов или LCN (легкой крекированной нафты), вводят в ту часть реактора с восходящим потоком, где условия крекинга являются наиболее жесткими. Как правило, там температура реакции гораздо выше чем 525°C, и отношение C/O гораздо выше, чем отношения C/O, используемые обычно для максимизации конверсии этих фракций, без значительного ухудшения активности катализатора, поскольку они производят мало кокса.

Для увеличения производительности крекинга в способе по настоящему изобретению и, прежде всего, для оптимального контроля крекинга исходных материалов, способ по настоящему изобретению включает дополнительную стадию реакции крекинга в реакторе с восходящим потоком, работающем параллельно первой стадии реакции. В этом втором реакторе с восходящим потоком, фракции углеводородов, имеющие температуру кипения равную или более низкую чем 160°C, предпочтительно ниже чем 145°C, и/или фракции углеводородов, имеющих температуру кипения равную или более высокую чем 330°C, предпочтительно выше чем 350°C, рециклируют на регенерированный катализатор, происходящий из регенератора. Эти углеводородные фракции выбирают из фракций, получаемых с помощью фракционирования в самой установке каталитического крекинга, и из установок конверсии и/или перегонки сырой нефти, включая фракции, полученные из биомассы. Предпочтительно некоторые из этих фракций, извлеченные на стадии фракционирования после первой стадии крекинга исходных материалов и находящие мало применений или являющиеся нежелательными, рециклируются и вводятся в реактор с восходящим потоком на второй стадии реакции. Условия крекинга этих фракций углеводородов изменяются в соответствии с типами рециклируемого углеводородного соединения: отношения C/O могут находиться в пределах от 4 до 20 и даже выше, а температуры реакции - от 470 до 650°C.

Другой целью настоящего изобретения является устройство для осуществления способа, содержащее по меньшей мере один реактор с восходящим потоком, снабженный внутренним устройством, размещенным в нижней части реактора, вблизи входа для регенерированного катализатора, сепаратором эффлюентов крекинга и закоксованного катализатора, регенератором и устройством фракционирования, причем эти различные устройства соединяются так, чтобы позволить циркуляцию текучих сред и/или катализатора между ними, и оно содержит линии для рециклирования фракций углеводородов, имеющих температуру кипения равную или более низкую чем 160°C, и/или фракций углеводородов, имеющих температуру кипения равную или более высокую чем 350°C, в реактор с восходящим потоком, во внутреннем устройстве, и/или средства для рециклирования закоксованного катализатора, присутствующего в сепараторе, в реактор с восходящим потоком.

Внутреннее устройство может размещаться перед устройством для введения исходных материалов внутри указанного реактора.

В одном из вариантов осуществления устройство в соответствии с настоящим изобретением может содержать линии для рециклирования фракций углеводородов, имеющих температуру кипения равную или более высокую чем 350°C, в реактор с восходящим потоком, ко внутреннему устройству, размещенному до устройства для введения исходных материалов внутри указанного реактора, и/или средства для рециклирования закоксованного катализатора, присутствующего в сепараторе, в реактор с восходящим потоком.

В другом варианте осуществления устройство в соответствии с настоящим изобретением может содержать линии для рециклирования в реактор с восходящим потоком фракций углеводородов, имеющих температуру кипения равную или более высокую чем 350°C, и линии для рециклирования фракций углеводородов, имеющих температуру кипения равную или более низкую чем 160°C, ко внутреннему устройству, размещенному перед устройством для введения исходных материалов внутри указанного реактора, и/или средства для рециклирования закоксованного катализатора, присутствующего в сепараторе, в реактор с восходящим потоком.

Еще в одном варианте осуществления устройство в соответствии с настоящим изобретением может содержать линии для рециклирования в реактор с восходящим потоком фракций углеводородов, имеющих температуру кипения равную или более высокую чем 350°C, и линии для рециклирования в реактор с восходящим потоком фракций углеводородов, имеющих температуру кипения равную или более низкую чем 160°C, к внутреннему устройству, размещенному перед устройством для введения исходных материалов внутри указанного реактора, и/или средства для рециклирования закоксованного катализатора, присутствующего в сепараторе, в реактор с восходящим потоком.

В первом варианте осуществления внутреннее устройство позиционируется в реакторе с восходящим потоком так, чтобы определить отсек (X), где его поперечное сечение изменяется в пределах от 10 до 90% от сечения реактора с восходящим потоком, при этом длина изменяется в пределах от 0,5 м до половины высоты указанного реактора с восходящим потоком.

Предпочтительно внутреннее устройство состоит из трубы, размещенной коаксиально с реактором с восходящим потоком, и/или по меньшей мере одной разделительной пластины, зафиксированной в реакторе с восходящим потоком параллельно его оси, предпочтительно из двух параллельных и/или пересекающихся пластин.

В одном из вариантов осуществления устройства по настоящему изобретению линия рециклируемых материалов или линии фракций углеводородов, имеющих температуру кипения равную или более низкую чем 160°C, и/или фракций углеводородов, имеющих температуру кипения равную или более высокую чем 350°C, заканчиваются в основании реактора с восходящим потоком, внутри или снаружи указанного отделения (X).

В соответствии с другим вариантом осуществления устройство содержит средства для внутреннего или внешнего рециклирования катализатора, закоксованного и удаленного в сепараторе, в реактор с восходящим потоком. Первые средства рециклирования представляют собой внешнюю линию для рециклирования закоксованного и удаленного катализатора из сепаратора в реактор с восходящим потоком. Это линия рециклирования приходит в точку(-и) выше и/или ниже по потоку относительно устройства для введения исходных материалов в реактор с восходящим потоком, причем эта линия необязательно снабжается охладителем (охладителем катализатора). Остается в рамках настоящего изобретения, если вместо этого охладителя или в дополнение к нему добавляется устройство для гашения катализатора с помощью одной или нескольких углеводородных жидкостей.

Вторые средства для рециклирования закоксованного и удаленного катализатора предназначены для использования реактора с восходящим потоком, у которого верхние боковые стенки содержат по меньшей мере одно отверстие (20), имеющее необязательно изменяемый размер, например, за счет использования поршневых клапанов или любой другой системы. Эти отверстия служат для направления зерен указанного закоксованного и удаленного катализатора из плотного слоя указанного сепаратора непосредственно в реактор с восходящим потоком, поскольку на этом уровне давление в сепараторе выше, чем давление в верхней части реактора.

В соответствии с дополнительным вариантом осуществления настоящего изобретения устройство содержит второй реактор, размещенный параллельно первому реактору с восходящим потоком, соединенный с регенератором, в его нижней части, через первую линию, и с сепаратором, в его верхней части, через вторую линию. Этот второй реактор содержит линии введения дистиллята, размещенные вдоль указанного реактора, необязательно, многоступенчатым образом. Напомним, что эти дистилляты представляют собой главным образом фракции углеводородов с низкими температурами кипения и дистилляты с высокими температурами кипения, например рециклируемые материалы нежелательных фракций углеводородов, полученных в установке для фракционирования.

Для облегчения понимания различных элементов, необходимых для удовлетворительной работы устройства по настоящему изобретению, приводятся фиг.1-6, но их вид не является ограничением для изобретения вида.

Фиг.1 представляет собой схему установки, содержащей реактор с восходящим потоком, включающий рециклирование тяжелых углеводородов, имеющих температуру выше 350°C, типа HCO и/или шлама.

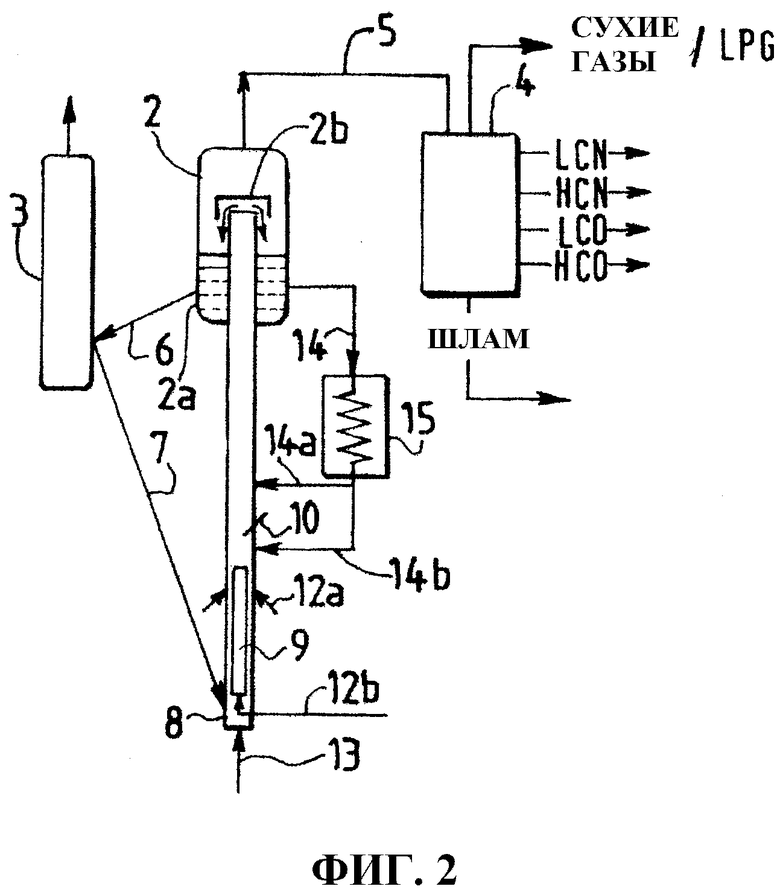

Фиг.2 представляет собой схему установки, содержащей внешнее рециклирование части закоксованного и удаленного катализатора из разделительной емкости в реактор с восходящим потоком, причем позиционирование рециклирования тяжелых продуктов типа HCO и/или шлама является необязательным.

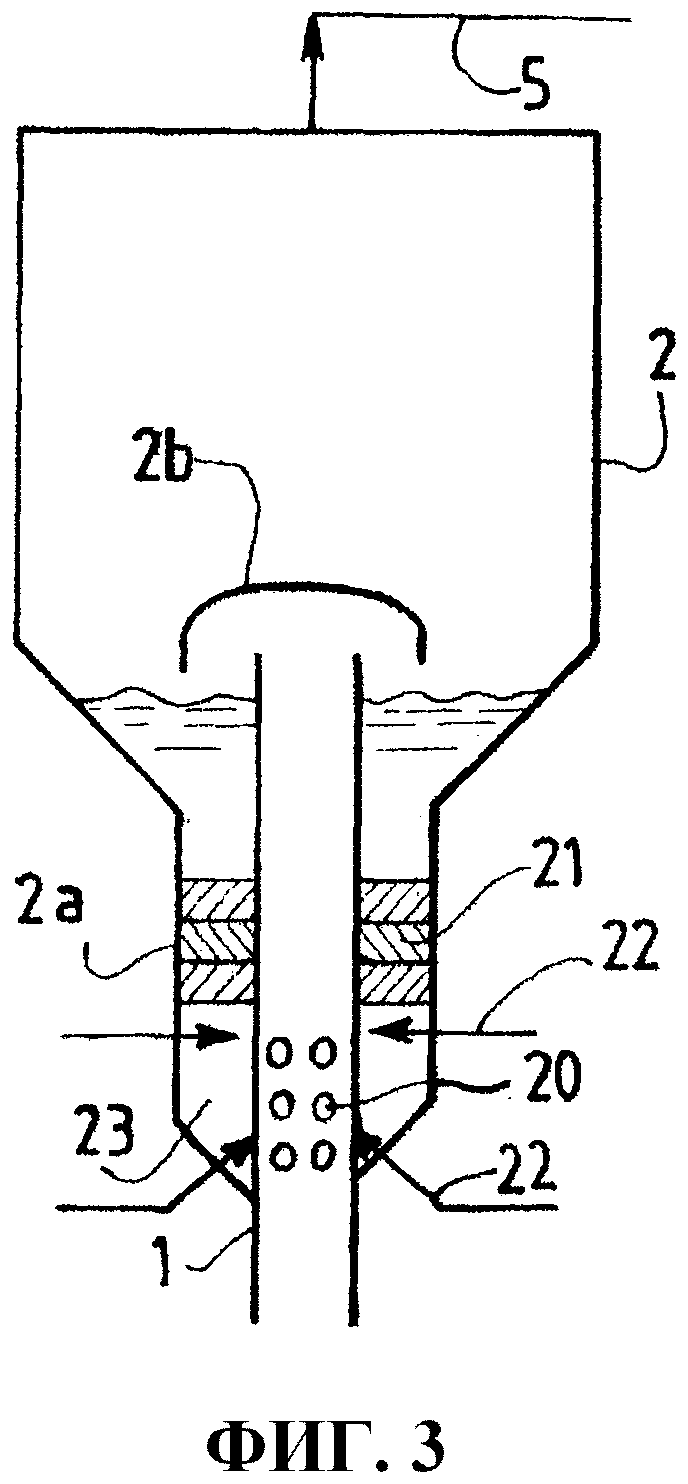

Фиг.3 представляет собой схему установки, содержащей внутреннее рециклирование части закоксованного катализатора из разделительной емкости в реактор с восходящим потоком, при этом позиционирование рециклирования тяжелых продуктов типа HCO и/или шлама является необязательным.

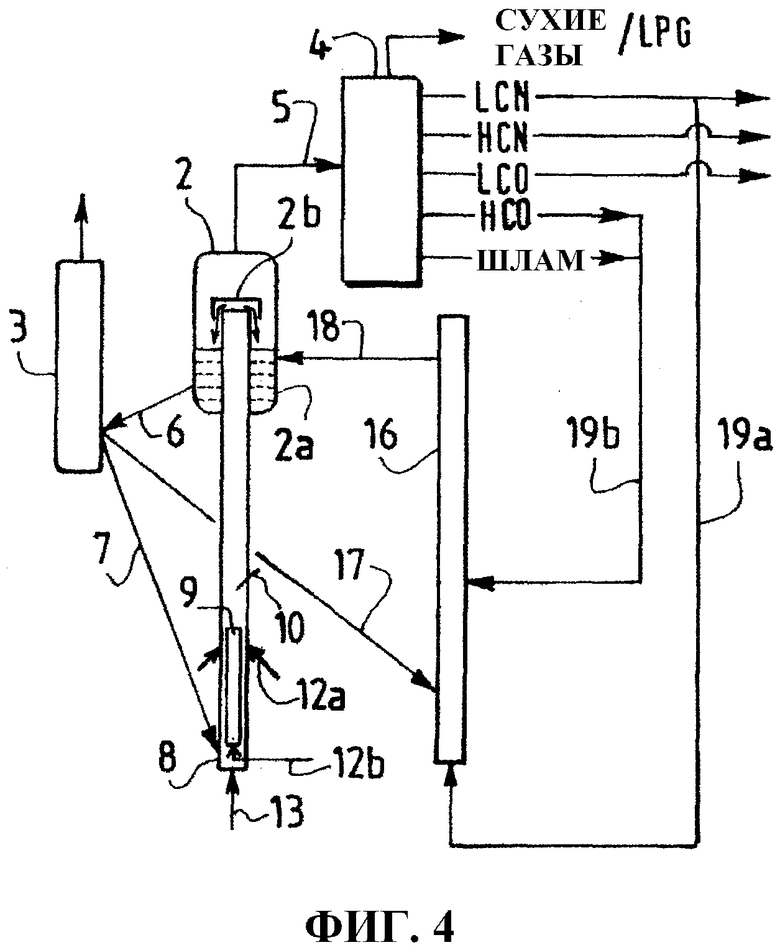

Фиг.4 представляет собой схему установки, содержащей второй реактор с восходящим потоком, параллельный первому реактору, с позиционированием рециклирования легких продуктов типа легкого бензина (LCN) и тяжелых продуктов HCO и/или шлама.

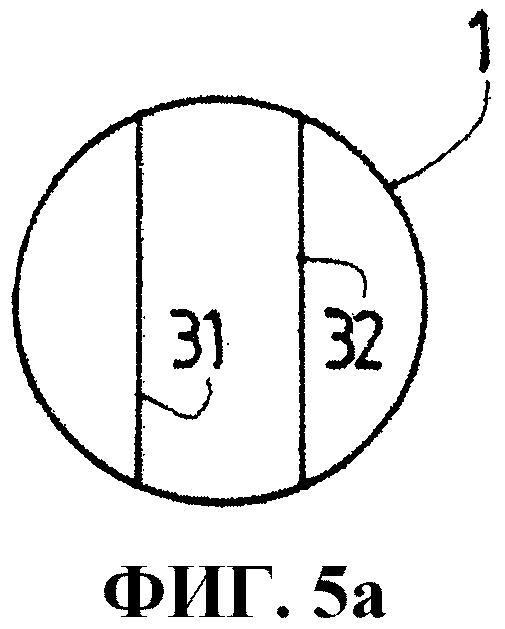

Фиг.5a-5d показывают поперечное сечение различных внутренних устройств, пригодных для ограничения одной или нескольких различных зон, в которые могут вводиться одна или несколько углеводородных фракций выше по потоку введения свежих исходных материалов.

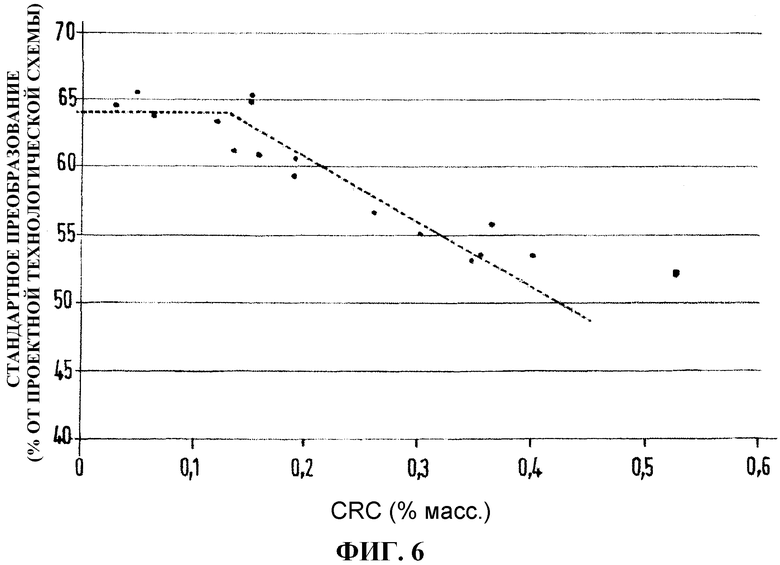

Фиг.6 ясно показывает воздействие углерода, еще присутствующего в катализаторе, на его каталитическую активность.

Предлагаемое в настоящем документе изобретение основывается на этих наблюдениях, демонстрирующих падение каталитической активности, связанное с присутствием остаточного углерода.

На фиг.1 устройство по настоящему изобретению представляет собой схематическую установку FCC, содержащую реактор с восходящим потоком (1), сепаратор (2) продуктов крекинга и закоксованного катализатора, содержащий стриппер (2a) и сепаратор (2b) газ/твердые продукты, регенератор (3) и установку (4) фракционирования, снабжаемую через линию (5) текучими средами из сепаратора (2). Закоксованный катализатор из сепаратора (2) направляют в регенератор (3) через линию (6), и регенерированный катализатор, покидающий регенератор (3), направляют через линию (7) в нижнюю часть реактора с восходящим потоком (1). Внутреннее устройство в форме коаксиальной трубы (9) размещается в нижней части реактора (1) вблизи входа (8) через линию (7) регенерированного катализатора в реактор (1), причем эта труба (9) служит для разделения двух различных потоков катализатора - внутреннего потока в трубе (9) и кольцевого потока между наружной стенкой трубы (9) и внутренней стенкой реактора (1). Уровень введения исходных материалов в реактор (1) обозначен как (10), выше трубы (9).

На выходе установки (4) фракционирования показаны линии для откачки различных эффлюентов крекинга, тяжелые эффлюенты HCO и шлама транспортируются по отдельности или в смеси через линии (11b) и (11a) и линии (12b) и (12a) соответственно внутри трубы (9) или в кольцевой части между трубой (9) и внутренней стенкой реактора (1). Часть легкого бензина или LCN из установки (4) фракционирования рециклируют через линию (13) в нижнюю часть реактора (1) на уровне устройства для введения водяного пара, позволяющего катализатору подниматься в реакторе (1), но не показанного на фиг.1.

Предпочтительно эффлюенты типа тяжелых HCO рециркулируют в кольцевую полость через линию (12a), а легкие фракции внутри трубы (9) - через линию (12b), а исходные материалы вводят на периферии трубы (9) и выше них.

Фиг.2 показывает главным образом внешнее рециклирование закоксованного катализатора из сепаратора (2) в реактор (1) через линию (14), на которой может необязательно устанавливаться охладитель (15), и охлажденный катализатор может повторно вводиться через линии (14a) и (14b) либо после устройства (10), либо на одном уровне с ним (не показано), либо до устройства (10) для введения исходных материалов. Фиг.2 предполагает, что является возможным одновременное рециклирование тяжелых и легких продуктов и внешнее рециклирование закоксованного катализатора в реактор (1).

Фиг.3 показывает устройство для внутренней рециркуляции закоксованного и удаляемого катализатора или внутренний рецикл из сепаратора (2) в верхнюю часть реактора (1). Здесь часть реактора (1) размещается внутри сепаратора (2), с центром на его оси или смещенным относительно его оси. В части реактора (1), которая полностью погружена в плотный слой закоксованного и удаленного катализатора (23), который отделяется от газообразных углеводородных эффлюентов в основании сепаратора (2), предусматриваются одно или несколько отверстий (20) в верхних торцевых стенках реактора (1). Эти отверстия являются достаточно большими для того, чтобы позволить прохождение зерен закоксованного и удаленного катализатора в реактор (1). Эти отверстия (20) предпочтительно располагаются выше устройств для отделения и/или псевдоожижения (не показаны) закоксованного катализатора в сепараторе (2), как правило, в форме кольца, используемого для распределения водяного пара или легких углеводородов в слое закоксованного катализатора, для захвата и отделения от зерен крекированных углеводородов, (все еще) захваченных в закоксованных зернах, а также для понижения их температуры. Поскольку слой катализатора хорошо псевдоожижен, на этом уровне зерна катализатора, которые полностью отделяются от углеводородных эффлюентов, могут легко возвращаться в реактор через эти отверстия, давление в сепараторе на этом уровне выше, чем давление реактора с восходящим потоком на этих отверстиях.

Для облегчения этой стадии выше устройств (22) для введения водяного пара или эффлюента может добавляться специальная насадка или устройство (21) для разделения частиц и испаренного эффлюента, окружающее край верхней части реактора (1).

Отверстие или отверстия (20) могут иметь фиксированный размер, или может использоваться изменяемое отверстие, контролируемое, например, с помощью одного или нескольких клапанов, например клапанов поршневого типа, с приводным механизмом вне сепаратора (2), не показанным, для регулировки C/O и CRC катализатора, циркулирующего в реакторе (1).

Фиг.4 показывает устройство, такое как описано на предыдущих фигурах, в котором добавляют второй реактор (16) с восходящим потоком, принимающий регенерированный катализатор из регенератора (3) через линию (17), и при этом закоксованный катализатор в верхней части реактора (16) переносится через линию (18) непосредственно в сепаратор (2). Рециклируемые материалы части легких и тяжелых эффлюентов на выходе (4) фракционирования переносятся в реактор (16) через линии (19a) и (19b) соответственно.

В свете этих различных фигур предпочтительный вариант осуществления устройства по настоящему изобретению представляет собой использование внутреннего устройства, например, в форме трубы (9), размещенной коаксиально с реактором (1) с восходящим потоком. Однако другие иллюстративные конфигурации внутренних устройств в соответствии с настоящим изобретением показаны на фиг.5a-5d. Они включают, например, устройство, сформированное из двух пластин (31, 32), параллельных друг другу, расположенных асимметрично вокруг оси реактора (1) и параллельно ей (фиг.5a), трубу (33), размещенную соосно с реактором (1) (фиг.5b), отдельную пластину (34), центрированную по оси реактора (1) и параллельную ей (фиг.5c), или даже две пластины (31, 32), параллельные оси реактора и пересекающиеся (фиг.5d). Эти устройства предназначены в настоящем документе для создания одного или нескольких отделений (X) (9), имеющих поперечное сечение, соответствующее 10-90% от поперечного сечения реактора (1) с восходящим потоком, и имеющих длину в пределах от 0,5 м до половины высоты указанного реактора (1) с восходящим потоком. Если устройство представляет собой внутреннюю трубу, линия для рециклирования тяжелых эффлюентов заканчивается в основании, внутри указанной трубы (9) или в кольцевом пространстве, ограничено реактором (1) и внешней стороной указанной трубы (9). Необходимо понять, что можно рециклировать множество фракций углеводородов, например легкие эффлюенты в различных секциях, определяемых с помощью выбранного устройства, например по одному на секцию.

Для поддержания или даже увеличения производства сухих газов и LPG или даже для ограничения производства тяжелых эффлюентов, HCO и шлама, является преимущественным добавление к установке второго реактора (16), как показано на фиг.1, 2 или 3, размещенного параллельно первому реактору (1), соединенного в своей нижней части с регенератором (3) через линию (17) и соединенного в своей верхней части с сепаратором (2), через линию (18), и содержащего входные линии для рециклированных дистиллятов (19a, 19b), причем эти линии располагаются вдоль указанного реактора, а линии рециклирования для дистиллятов с низкой температурой кипения размещены до линий рециклирования для дистиллятов с высокой температурой кипения.

Фиг.6 показывает влияние увеличения CRC в % массовых на уровень конверсии исходных материалов в реакторе при одинаковых рабочих условиях. Это влияние получается в контексте настоящего изобретения с помощью присутствия закоксованного катализатора в реакторе на уровне введения исходных материалов.

В оставшейся части настоящего описания приводятся примеры для целей иллюстрации эффективности модификаций, предлагаемых для преобразования установки FCC, сконструированной в основном для получения бензина, в установку, производящую, в основном, базовые компоненты дизельного топлива.

Пример 1

Этот Пример показывает сравнительные результаты, полученные при сравнении между обычной установкой каталитического крекинга, работающей в режиме максимального количества бензина, и установкой каталитического крекинга или установкой FCC, модифицированной в соответствии с настоящим изобретением, работающей в режиме максимального количества дистиллята, с одним или двумя реакторами с восходящим потоком.

Это соответствует модификации, существующей установки FCC, обрабатывающей подвергнутые предварительной обработке исходные материалы вакуумного дистиллята и использующей классический кислотный катализатор, Conquest, Albemarle, для которого отношение микропористой удельной поверхности к мезопористой удельной поверхности равно 2.

Для повышения производства дистиллята с доведением, в то же время, до минимума производства легкого бензина, авторы изменили рабочие условия FCC и границы кипения фракций эффлюентов, получаемых при первичном фракционировании. Катализатор остается неизменным, независимо от конфигурации установки и рабочих условий. Предлагаются два вида работы установки с конфигурациями, соответствующими особенностям настоящего изобретения (X1 и X2).

Первую конфигурацию X1 осуществляют с помощью одного реактора типа, показанного на фиг.1 и 2.

Вторая конфигурация X2 содержит второй реактор с восходящим потоком, пригодный для достижения максимального производства дистиллята, как показано на фиг.4. В этом случае, для которого изменения, которые должны быть проделаны в установке каталитического крекинга, являются более обширными, нужно будет адаптировать/модифицировать установку (4) фракционирования и установку последующей обработки, которые расположены после установки FCC.

Два сравнительных исследования осуществляют также на основном случае, отдающем приоритет работе установки с максимумом бензина (E1), и на работе (D1) установки, при которой отдается приоритет производству дистиллята без изменения конфигурации (главным образом, посредством понижения температуры реакции).

Результаты и рабочие условия установок приводятся в Таблицах I и II, ниже. В этих таблицах "базовые" значения представляют собой эталонные значения, с которыми сравнивается выигрыш от настоящего изобретения.

Из Таблиц I и II можно ясно увидеть, что благодаря понижению уровня конверсии исходных материалов в сочетании с модификацией границ кипения фракций при первичном фракционировании и рециклирования нежелательных фракций в реакционную зону, является возможным максимизация производства дистиллята и максимизация производства шлама и бензина при сохранении, в то же время, эквивалентных или даже улучшенных качеств продукта с точки зрения плотности и цетанового числа по сравнению с основным случаем.

Пример 2

Этот Пример, основывающийся на результатах, полученных на пилотной установке, показывает различные ряды значений выхода, которые могут быть получены для исходных материалов, состоящих исключительно из атмосферных остатков, как функцию рабочих условий и использования рециклирования катализатора из сепаратора и рециклирования непреобразованных фракций.

Катализатор представляет собой обычный катализатор, предназначенный для получения бензина из исходных материалов типа тяжелого атмосферного остатка (мазута) (отношение микропористой удельной поверхности к мезопористой удельной поверхности равно 1, общая площадь поверхности=110 м2/г, Ni=3000 ч./млн масс. и V=5000 ч./млн масс.). Исходные материалы представляют собой атмосферный остаток, имеющий температуру кипения в пределах между 330 и 730°C, с плотностью 928,9 кг/м3 и с углеродом по Конрадсону 3,9% масс.

В данном Примере случай 1 соответствует режиму работы с максимумом бензина, благоприятствующему получению легкого и тяжелого бензина и сжиженных газов (LPGs). Это эталонный случай для настоящего сравнения.

Случай 2 описывает работу в режиме максимума дистиллята, учитывая изменение рабочих условий по сравнению со случаем 1. Он дает средства для увеличения выхода дистиллята без какого-либо изменения в установке, здесь главный параметр представляет собой понижение температуры реакции (TRX) на 23°C. Падение стандартной конверсии, определенное как 100-(выходы LCO+шлама), составляет 10 процентных пунктов. Оно составляет только 3 пункта для преобразования жидкости (LPG+легкий бензин+тяжелый бензин+LCO=сумма полезных продуктов). Это приводит также к увеличению дистиллята на 5 процентных пунктов, суммы LCO+тяжелый бензин, главным образом, за счет легкого бензина. Другой результат представляет собой увеличение шлама, который используется только в малой степени (+5,5 процентных пунктов).

Случай 3 соответствует случаю 2, для которого часть катализатора из сепаратора, рассматриваемого как катализатор с низкой активностью из-за высокого значения CRC, рециклируют в реактор для уменьшения общей активности катализатора, находящегося в контакте с исходными материалами. Посредством рециклирования примерно 30% масс., средняя дельта коксования смеси катализаторов составляет 0,35% масс. Это служит для понижения стандартной конверсии на 12 процентных пунктов в этом случае (8 для конверсии жидкости). Выигрыш в 2,6 процентных пункта для дистиллята остается значительным, хотя и меньшим, чем для изменения от случая 1 до случая 2. С другой стороны, потеря на шлам становится очень большой (+10 пунктов).

Случай 4 воспроизводит случай 3, но при этом добавляют второй реактор для обработки избытка шлама, в данном случае 83% шлама, получаемого в случае 3, отдавая приоритет рециклированию всей легкой фракции шлама (350-460°C) и части тяжелой фракции. Условия второго райзера регулируются так, чтобы они благоприятствовали преобразованию этих рециклируемых материалов, здесь C/O составляет 10 при полностью регенерированном катализаторе и при температуре реакции 565°C. Последствием рециклирования является уменьшение выхода шлама (-12,8 процентных пунктов по сравнению со случаем 3 и даже -2,9 процентных пункта по сравнению со случаем 2) для конечного выхода дистиллята в 43,8 процентных пунктов или улучшение по сравнению со случаями 1 и 2 на 14,4 и 9,4 процентных пункта соответственно. Кроме того, это служит для сохранения конверсии жидкости по сравнению с режимом с максимумом бензина.

Сочетание рециклируемых материалов катализатора и шлама, в сочетании с уменьшением жесткости рабочих условий, при неизменных границах кипения фракций, делает возможным регулирование селективности установки FCC между режимом с максимумом бензина и режимом с максимумом дистиллята.

(% масс.)

жидкости

Пример 3

Этот пример демонстрирует преимущество настоящего изобретения при использовании обычных катализаторов крекинга, которые благоприятствуют получению бензина благодаря их очень микропористой, даже цеолитной, удельной поверхности, характеризуемой отношением микропористой удельной поверхности к мезопористой удельной поверхности, которая, как правило, выше 2, по сравнению с полностью аморфным катализатором, имеющим только мезопористую удельную поверхность и не содержащим микропористой удельной поверхности, известному коммерчески как BCA (Bottom Cracking Additive), который благоприятствует получению LCO за счет шлама при таких же условиях крекинга, как заявляется в настоящем изобретении.

Рабочие условия (TRX или температура и C/O) приводятся в Таблице IV ниже. Осуществляют три исследования с цеолитным катализатором, сходным с тем, который описан в предыдущем примере 2, и два других - с катализатором BCA, который, как известно, отдает приоритет образованию дистиллята типа LCO.

E1 соответствует работе установки в режиме максимума бензина на цеолитном катализаторе.

D1 соответствует работе установки в режиме максимума дистиллята на цеолитном катализаторе без рециклирования, а только с понижением температуры крекинга.

D2 соответствует работе установки в режиме максимума дистиллята на цеолитном катализаторе с рециклированием шлама перед устройством для ввода исходных материалов в соответствии с настоящим изобретением, приводящей к частичному коксованию катализатора перед введением свежих исходных материалов.

D'1 соответствует работе установки в режиме максимума дистиллята на системе катализаторов BCA без рециклирования и

D'2 соответствует работе установки в режиме максимума дистиллята на системе катализаторов BCA с рециклированием, идентичном случаю D2 выше.

(160-220°C)

Коксование

3,9

4,4

4,5

4,0

3,8

В присутствии цеолитного катализатора понижение температуры крекинга в реакторе вызывает увеличение производства желаемого дистиллята, но за счет конверсии жидкости, из-за резкого увеличения количества непригодного для использования шлама. Добавление рециклируемых материалов шлама в реактор не только служит для дополнительного увеличения количества получаемого дистиллята, но также и для механического увеличения конверсии жидкости посредством разрушения шлама, рециклируемого таким образом. На аморфном катализаторе BCA, с рециклируемыми материалами в соответствии с настоящим изобретением или без них, количество образующегося шлама более чем в десять раз больше, чем образуется в случае цеолитного катализатора с рециклированием. Кроме того, скорость конверсии жидкости гораздо меньше, чем в способе по настоящему изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСТАДИЙНЫЙ СПОСОБ КРЕКИНГА И ОТПАРКИ В УСТАНОВКЕ FCC | 2011 |

|

RU2569301C2 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДНЕГО ДИСТИЛЛЯТА ИЗ ОБЫЧНОЙ ТЯЖЕЛОЙ ФРАКЦИИ, ВКЛЮЧАЮЩИЙ ЭТАП СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ ФРАКЦИИ НСО ИЗ FCC | 2012 |

|

RU2611498C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА СО ВЗВЕШЕННЫМ КАТАЛИЗАТОРОМ И УСТРОЙСТВО ДЛЯ МАКСИМИЗАЦИИ ВЫХОДА ЛЕГКОГО ОЛЕФИНА И ДРУГИХ ПРИЛОЖЕНИЙ | 2017 |

|

RU2728777C1 |

| ПРОЦЕССЫ И УСТРОЙСТВО ДЛЯ КРЕКИНГА С ПСЕВДООЖИЖЕННЫМ КАТАЛИЗАТОРОМ | 2020 |

|

RU2804637C2 |

| Способ каталитического крекинга | 2023 |

|

RU2811274C1 |

| СПОСОБ КОНВЕРСИИ ТЯЖЕЛОЙ ФРАКЦИИ В СРЕДНИЙ ДИСТИЛЛЯТ | 2011 |

|

RU2563655C2 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ ЛЕГКИХ ОЛЕФИНОВ, ВКЛЮЧАЯ ПЕНТЕНЫ | 2013 |

|

RU2674024C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ СОДЕРЖАНИЯ БЕНЗОЛА В БЕНЗИНЕ ПРИ АЛКИЛИРОВАНИИ РАЗБАВЛЕННЫМ ЭТИЛЕНОМ | 2011 |

|

RU2505515C1 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ БЕНЗИНА БЕЗ ДОПОЛНИТЕЛЬНОГО ОБЛАГОРАЖИВАНИЯ | 2013 |

|

RU2639160C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА, АДАПТИРОВАННЫЙ ДЛЯ ОБРАБОТКИ СЫРЬЯ С НИЗКИМ СОДЕРЖАНИЕМ УГЛЕРОДА ПО КОНРАДСОНУ, ВКЛЮЧАЮЩИЙ РЕЦИРКУЛЯЦИЮ КОКСООБРАЗУЮЩЕЙ ФРАКЦИИ ПО НОВОЙ ТЕХНОЛОГИИ | 2011 |

|

RU2568610C2 |

Изобретение относится к каталитическому крекингу углеводородов. Способ включает стадию реакции крекинга в реакторе с восходящим потоком с псевдоожиженным слоем, стадию разделения крекированных углеводородов и закоксованного катализатора, стадию фракционирования крекированных углеводородов и стадию регенерирования указанного закоксованного катализатора, где исходные материалы углеводородов вводят в реактор с восходящим потоком на катализатор, частично дезактивированный посредством предварительного закоксовывания по меньшей мере его части в том же самом реакторе с восходящим потоком, так что температура реакции у эффлюентов, покидающих указанный реактор, изменяется от 470 до 600°С, причем данное предварительное закоксовывание может осуществляться посредством введения по меньшей мере одного углеводородного соединения, имеющего температуру кипения равную или более высокую чем 350°С, на по меньшей мере часть регенерированного катализатора, ограниченную по меньшей мере одной зоной, определяемой посредством внутреннего устройства, расположенного в нижней части реактора с восходящим потоком, при этом исходные углеводородные материалы для переработки вводят ниже по потоку после верхнего конца внутреннего устройства в указанном реакторе относительно направления течения катализатора внутри реактора. Изобретение также касается устройства для осуществления способа крекинга. Технический результат - максимизация базовых компонентов дизельного топлива. 2 н. и 14 з.п. ф-лы, 9 ил., 4 табл., 3 пр.

1. Способ каталитического крекинга для максимизации получения базовых компонентов дизельного топлива, включающий стадию реакции крекинга в реакторе с восходящим потоком с псевдоожиженным слоем, стадию разделения крекированных углеводородов и закоксованного катализатора, стадию фракционирования крекированных углеводородов и стадию регенерирования указанного закоксованного катализатора, где исходные материалы углеводородов вводят в реактор с восходящим потоком на катализатор, частично дезактивированный посредством предварительного закоксовывания по меньшей мере его части в том же самом реакторе с восходящим потоком, так что температура реакции у эффлюентов, покидающих указанный реактор, изменяется от 470 до 600°С, причем данное предварительное закоксовывание может осуществляться посредством введения по меньшей мере одного углеводородного соединения, имеющего температуру кипения равную или более высокую чем 350°С, на по меньшей мере часть регенерированного катализатора, ограниченную по меньшей мере одной зоной, определяемой посредством внутреннего устройства, расположенного в нижней части реактора с восходящим потоком, при этом исходные углеводородные материалы для переработки вводят ниже по потоку после верхнего конца внутреннего устройства в указанном реакторе относительно направления течения катализатора внутри реактора.

2. Способ по п. 1, в котором часть закоксованного катализатора, отделенного, а затем удаленного во время стадии разделения, возвращают непосредственно в реактор с восходящим потоком до (выше по потоку) точки введения, в точке введения и/или после (ниже по потоку) точки введения исходных материалов углеводородов при температуре, равной или более низкой, чем температура реакции.

3. Способ по п. 1 или 2, в котором часть регенерированного катализатора коксуется до (выше по потоку) точки введения исходных материалов с помощью по меньшей мере одного углеводородного соединения, имеющего температуру кипения равную или более высокую чем 350°С, и где часть закоксованного и удаленного катализатора, извлекаемого в сепараторе, также направляют в положение до (выше по потоку) точки введения, в точке введения и/или после (ниже по потоку) точки введения исходных материалов в реактор.

4. Способ по п. 1, в котором 1-100% по меньшей мере одного углеводородного соединения, имеющего температуру кипения равную или более высокую чем 350°С, получаемого на выходе стадии фракционирования, рециклируют на регенерированный катализатор в количестве 1-100 мас.%, вводимый в нижней части реактора с восходящим потоком.

5. Способ по п. 1, в котором 1-75 мас.% закоксованного и удаленного катализатора, извлекаемого на стадии разделения, рециклируют в реактор с восходящим потоком до (выше по потоку) точки введения, в точке введения и/или после (ниже по потоку) точки введения исходных материалов.

6. Способ по п. 1, в котором по меньшей мере одну фракцию, имеющую температуру кипения ниже чем 160°С, вводят на регенерированный катализатор в реакторе с восходящим потоком до (выше по потоку) точки введения исходных материалов.

7. Способ по п. 1, который включает дополнительную стадию реакции крекинга в реакторе с восходящим потоком, работающем параллельно первой стадии крекинга, и в котором фракции углеводородов, имеющие температуру кипения равную или более низкую чем 160°С, а предпочтительно ниже чем 145°С, и/или фракции углеводородов, имеющие температуру кипения равную или более высокую чем 330°С, предпочтительно выше чем 350°С, рециклируют на регенерированный катализатор.

8. Способ по п. 7, в котором фракции углеводородов выбирают из эффлюентов, получаемых с помощью стадии фракционирования, и из установок конверсии и/или перегонки сырой нефти, включая фракции, полученные из биомассы.

9. Способ по п. 7 или 8, в котором операции в данном втором реакторе с восходящим потоком осуществляют при жестких условиях крекинга с С/O, находящимся в пределах от 4 до 20, для температур реакции в пределах от 470 до 650°С.

10. Устройство для осуществления способа крекинга по одному из пп. 1-9, содержащее по меньшей мере один реактор с восходящим потоком (1), снабженный устройством для введения исходных материалов и внутренним устройством (9), размещенным в нижней части реактора вблизи входа для регенерированного катализатора, сепаратор (2) эффлюентов крекинга и закоксованного катализатора, регенератор (3) и устройство (4) фракционирования, причем эти различные устройства соединены так, чтобы позволить циркуляцию текучих сред и катализатора между ними, которое содержит по меньшей мере одну первую линию (12а, 12b) для рециклирования фракций углеводородов, имеющих температуру кипения равную или большую чем 350°С, в реактор с восходящим потоком в месте, расположенном внутри или снаружи по меньшей мере одной зоны, ограниченной внутренним устройством (9) в нижней части реактора, размещенным до (выше по потоку) устройства для введения исходных материалов в указанный реактор, и, наконец, содержит по меньшей мере одну линию для рециклирования фракций углеводородов, имеющих температуру кипения равную или более низкую чем 160°С, и/или по меньшей мере одно средство для рециклирования закоксованного и удаленного катализатора, присутствующего в сепараторе (2), в реактор (1) с восходящим потоком до (выше по потоку) точки введения, в точке введения и/или после (ниже по потоку) точки (10) введения исходных материалов.

11. Устройство по п. 10, в котором внутреннее устройство (9) размещается в реакторе с восходящим потоком так, чтобы оно определяло отделение (X), у которого поперечное сечение изменяется от 10 до 90% от сечения реактора с восходящим потоком, при длине, изменяющейся от 0,5 м до половины высоты указанного реактора с восходящим потоком.

12. Устройство по любому из пп. 10 и 11, в котором внутреннее устройство (9) состоит из трубы, размещенной коаксиально с реактором (1) с восходящим потоком, и/или по меньшей мере одной разделительной пластины, зафиксированной в реакторе с восходящим потоком параллельно его оси, предпочтительно из двух параллельных и/или пересекающихся пластин.

13. Устройство по п. 10, в котором линия или линии (12а, 12b) для рециклирования эффлюента заканчивается (заканчиваются) в основании реактора с восходящим потоком, внутри или снаружи указанного отделения (X).

14. Устройство по п. 10, которое содержит внешнюю линию (14) для рециклирования закоксованного и удаленного катализатора из сепаратора (2) в реактор (1) с восходящим потоком, приходящую в точку до (14а), в точку (10) введения и/или после (14b) точки (10) введения исходных материалов в реактор (1), причем эта линия необязательно снабжается охладителем (15).

15. Устройство по п. 10, в котором стенки реактора (1) содержат по меньшей мере одно отверстие (20), необязательно имеющее переменный размер, для непосредственного направления зерен указанного закоксованного и удаленного катализатора в сепараторе (2) в область его плотного слоя (23) в реакторе (1).

16. Устройство по п. 10, которое содержит второй реактор (16), размещенный параллельно первому (1), соединенный, в его нижней части, с регенератором (3) через линию (17) и, в его верхней части, с сепаратором (2) через линию (18), и содержит входные линии для (рециклированных) фракций (19а, 19b) углеводородов, причем эти линии размещаются вдоль указанного реактора, и линии для введения (рециклирования) дистиллятов с низкой температурой кипения и линии для введения (рециклирования) дистиллятов с высокой температурой кипения необязательно располагаются многоступенчатым образом.

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2003 |

|

RU2315081C2 |

| US 4417974 A, 29.11.1983 | |||

| ЛИПКАЯ ЛЕНТА | 0 |

|

SU265347A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОЙ МАСЛЯНОЙ ФРАКЦИИ | 1985 |

|

RU2091433C1 |

| US 20060178546 A1, 10.08.2006 | |||

| US 20030116471 A1, 26.06.2003 | |||

Авторы

Даты

2015-06-27—Публикация

2010-12-13—Подача