Изобретение относится к дорожному строительству и может быть использовано для устройства земляного полотна, оснований и покрытий дорожных одежд промысловых дорог и площадок.

Наиболее перспективным направлением в решении проблемы отсутствия прочных каменных материалов и реальной возможностью снижения стоимости строительства и затрат ресурсов является использование местных материалов, обработанных цементом, в конструкциях дорожных одежд. Обобщая многолетний отечественный и зарубежный практический опыт применения обработанных материалов, можно сделать вывод о том, что материалы, укрепленные одним вяжущим, характеризуются большим набором отрицательных свойств, в особенности низкой водо- и морозостойкостью, значительно снижающих срок службы конструктивного слоя. Решение существующей проблемы возможно с помощью модификации обработанных материалов различными целевыми добавками.

Известно использование грунтовых смесей, содержащих в составе помимо грунта, заполнитель (керамзит, вспученный перлит, аглопорит и пр.) 10-40%, вяжущее (цемент) 6-9% и химическую добавку (жидкость кремнийорганическая ГКЖ-94) 0,5-2% для создания дорожных одежд (Методические рекомендации по использованию укрепленных грунтов и отходов промышленности в морозозащитных теплоизолирующих слоях дорожных одежд. Министерство транспортного строительства. ГВДНИИ (СОЮЗДОРНИИ), Москва, 1979 г.).

Недостатком данной конструкции является то, что введение ГКЖ-94 и указанных заполнителей в укрепляемый грунт не приводит к повышению прочности, а увеличивают только морозостойкость, что ограничивает область применения материала только в дополнительных (морозозащитных) слоях основания или основаниях дорожных одежд переходного типа. Также следует отметить высокую стоимость кремнийорганической жидкости ГКЖ-94.

Известна смесь, содержащая цемент, заполнитель в виде естественного пористого материала типа известняка, каменной наброски, сцементированных пород, песка, вскрышных пород и добавку - буровой шлам (US 2004/0231560, опубл. 25.11.2004).

Недостатком данной конструкции является то, что заполнитель, смешанный с цементом и буровым шламом, не придает материалу высокой прочности и долговечности (морозостойкости) в связи с высокой пористостью получаемого материала и в условиях низких температур (например, в Российской Федерации) не может быть использован в покрытиях и основаниях дорожных одежд.

Существует смесь, включающая грунтощебень, неорганическое вяжущее (цемент) 3-8% от массы грунтощебня и воду 5-15% от массы грунтощебня (Методические рекомендации по устройству грунтощебеночных слоев дорожных одежд (ХАДИ), Харьков, 1976 г.).

Недостатком данной смеси является недостаточная морозостойкость для использования в покрытиях и основаниях дорожных одежд.

Известен строительный материал «Буролит» включает буровой шлам, цемент 10-20% от объема бурового шлама, карбамидо-формальдегидный пенопласт 10-25% от объема бурового шлама и минеральный наполнитель (песок, дробленый гранит) 10-20% от объема бурового шлама. Строительный материал дополнительно содержит 2,0% кальция хлористого от массы бурового шлама (Патент №2303011, опубл. 20.07.2007).

Недостатком данного материала является невысокая прочность и морозостойкость в связи с низкой плотностью карбамидо-формальдегидного пенопласта. Также данный материал является экономически нецелесообразным для использования в строительстве промысловых дорог из-за высокой стоимости применяемого карбамидо-формальдегидного пенопласта и дробленого гранита. Данный материал можно использовать в качестве морозозащитного слоя.

Известен композиционный строительный материал, содержащий буровой шлам, цемент в качестве основного вяжущего в количестве 4-12% от массы смеси, осушитель и минеральный наполнитель. В качестве осушителя используется строительный гипс в количестве 2-4% от массы смеси, а в качестве минерального наполнителя - песок природный в количестве 40-70% от массы смеси (Патент №2471737, опубл. 10.01.2013).

Недостатком данного материала является невысокая прочность в связи с отсутствием крупного заполнителя. Это влечет за собой повышенный расход цемента для получения высоких характеристик, что является экономически нецелесообразным.

Наиболее близким к предложенной полезной модели по технической сущности и достигаемому результату является смесь, включающая грунтощебень, цемент и модификатор, в качестве которого используют сульфитно-дрожжевую бражку или хлористый кальций (Методические рекомендации по использованию отходов промышленности для устройства укрепленных оснований и дополнительных слоев дорожных одежд при строительстве автомобильной дороги Москва-Симферополь на участке в районе г. Тулы, Министерство транспортного строительства, Государственный всесоюзный дорожный научно-исследовательский институт (СоюзДорНИИ), Москва, 1981 г.), при следующем содержании компонентов, %:

Недостатком данной смеси является недостаточная морозостойкость для использования в покрытиях и основаниях дорожных одежд, недостаточная прочность для использования в покрытиях дорожных одежд.

Задачей изобретения является получение материала, пригодного для строительства промысловых дорог и площадок, а также повышение экономической эффективности строительства.

Технический результат изобретения - повышение морозостойкости и прочности грунтощебня, обработанного цементом.

Результат достигается тем, что состав для дорожного строительства содержит цемент, грунтощебень и модификатор, согласно изобретению содержит в качестве модификатора буровой шлам (выбуренная порода, имеющая в своем составе нефть) и дополнительно фиброволокно при следующем соотношении компонентов, %:

Грунтощебень представляет собой рационально подобранную, максимально плотную смесь грунта (глинистого или песчаного, или отходов камнедробления) и щебня за счет заполнения всех пор и пустот.

Используется стеклянное, базальтовое, полипропиленовое фиброволокно, либо отходы от их производства длиной 1-60 мм, диаметр 5-3 мм.

Характеристика исходных материалов:

1) Грунтощебень. Использовалась рационально подобранная смесь: супесь песчанистая (40% от общей массы грунтощебня) и известняковый щебень (60% от общей массы грунтощебня), обеспечивающая материалу максимальную плотность.

2) Цемент. Использовался портландцемент 400-ДО ГОСТ 10178-85.

3) Буровой шлам. Использовался буровой шлам, имеющий в своем составе 10% нефти, с влажностью 50%.

4) Фиброволокно. Использовалось стеклянное фиброволокно длиной 12 мм, диаметром 17 мкм, базальтовое фиброволокно длиной 6 мм, диаметром 13 мкм, полипропиленовое фиброволокно длиной 6 мм, диаметром 20 мкм.

Приготовление и методика испытания образцов предполагаемого состава для дорожного строительства

Грунтовую смесь для дорожного строительства, содержащую дополнительно фиброволокно, приготовили и испытали следующим образом.

В грунтощебень внесли грунт, цемент, буровой шлам и фиброволокно, смесь перемешали в лабораторной лопастной мешалке в течение 4-6 мин. Из полученных смесей изготовили по 6 образцов размером 15×15×15 см и по 3 образца размером 15×15×40 см. Изготовленные образцы поместили в камеру нормального твердения и хранили в течение 28 суток для проведения на них испытания с целью определения показателей физико-механических свойств.

Перед испытаниями образцы насытили водой при температуре +18±2°C в течение 48 ч. Вначале образцы залили водой на 1/3 высоты, а через 6 ч - полностью и выдержали 42 ч. Предел прочности на сжатие и растяжение при изгибе образца определили на прессах гидравлических. Испытание образцов на морозостойкость произвели также после их твердения в течение 28 суток и водонасыщения в течение 48 ч. Каждый цикл замораживания-оттаивания состоял из следующих операций: сначала образцы замораживали в морозильной камере в течение 2,5 ч при температуре -18±2°C, затем образцы погрузили в воду на 2±0,5 ч при температуре +18±2°C. После проведения установленного количества циклов замораживания-оттаивания на оттаявших образцах определили предел прочности на сжатие.

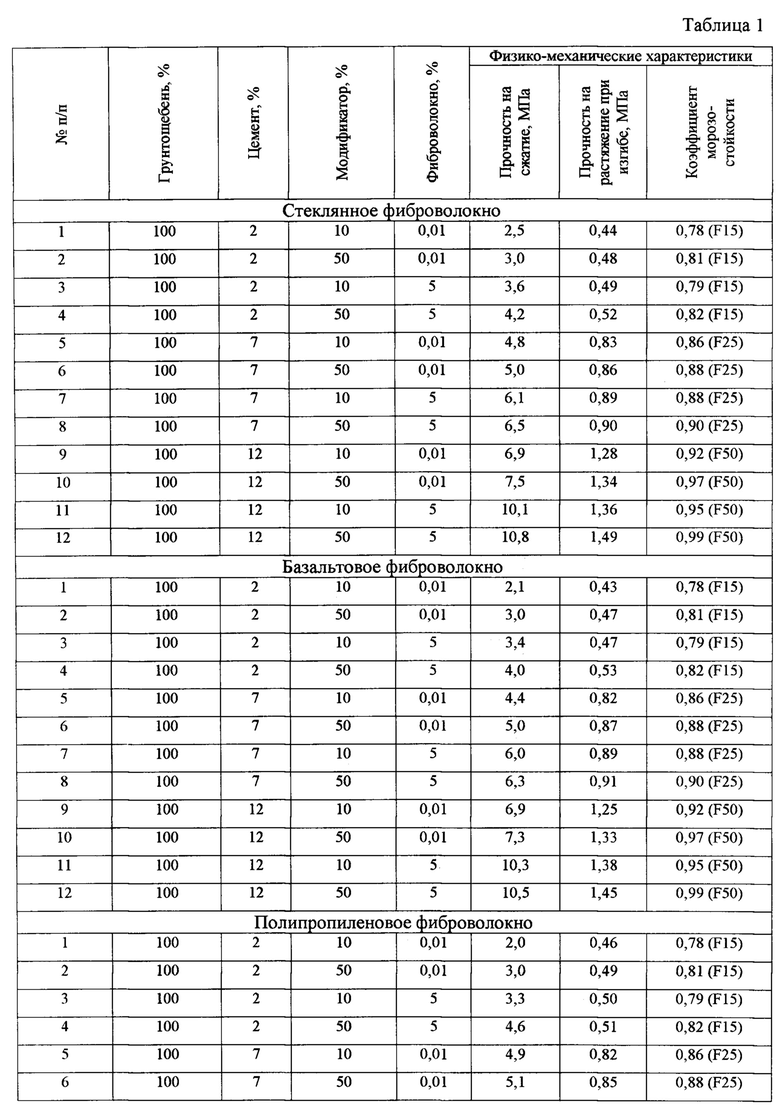

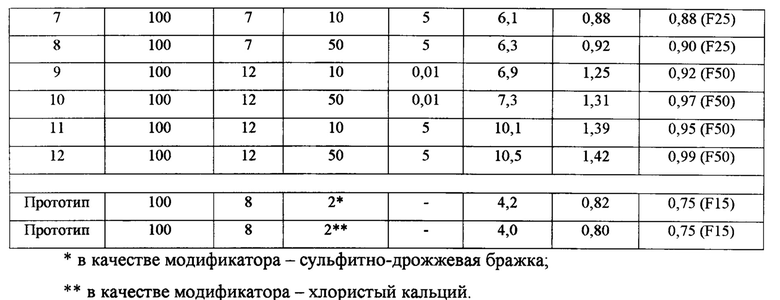

Пример. В табл. 1 показаны физико-механические характеристики различных составов обработанного цементом грунтощебня, модифицированного буровым шламом с добавлением фиброволокна.

Рост экономической эффективности обусловлен высокой прочностью и морозостойкостью (долговечностью) материала, а следовательно, увеличенными межремонтными сроками и сроком службы дорожной одежды.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУНТ УКРЕПЛЕННЫЙ ДОРОЖНО-СТРОИТЕЛЬНЫЙ | 2013 |

|

RU2541009C2 |

| ДОРОЖНО-СТРОИТЕЛЬНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2013 |

|

RU2551560C2 |

| СПОСОБ ПЕРЕРАБОТКИ БУРОВЫХ ОТХОДОВ НА ТЕРРИТОРИИ КУСТОВОЙ ПЛОЩАДКИ | 2013 |

|

RU2551564C2 |

| КОМПОЗИЦИОННЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ | 2011 |

|

RU2471737C1 |

| СОСТАВ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 2015 |

|

RU2603682C1 |

| Техногенный грунт | 2019 |

|

RU2725534C1 |

| Смесь для устройства слоев дорожных одежд для транспортной инфраструктуры | 2017 |

|

RU2685585C1 |

| ГРУНТОБЕТОН И ЕГО ПРИМЕНЕНИЕ | 2022 |

|

RU2793766C1 |

| ГРУНТОВАЯ СМЕСЬ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА. | 2012 |

|

RU2519283C1 |

| Техногенный грунт для устройства слоев дорожных одежд нежесткого типа для транспортной инфраструктуры | 2022 |

|

RU2803759C1 |

Изобретение относится к дорожному строительству и может быть использовано для устройства земляного полотна, оснований и покрытий дорожных одежд промысловых дорог и площадок. Технический результат - повышение прочности и морозостойкости, а также экономической эффективности строительства. Состав для дорожного строительства, содержащий цемент, грунтощебень и модификатор, содержит в качестве модификатора буровой шлам - выбуренную породу, имеющую в своем составе нефть, и дополнительно фиброволокно, %: грунтощебень 100, цемент 2-12 (сверх 100%), буровой шлам 10-50 (сверх 100%), фиброволокно 0,01-5 (сверх 100%). 1 пр.,1 табл.

Состав для дорожного строительства, содержащий цемент, грунтощебень и модификатор, отличающийся тем, что содержит в качестве модификатора буровой шлам - выбуренную породу, имеющую в своем составе нефть, и дополнительно фиброволокно, %:

| Методические рекомндации по использованию отходов промышленности для устройства укрепленных оснований и дополнительных слоев дорожных одежд при строительстве дороги Москва-Симферополь Москва, Союздорстрой, 1981, п.14 | |||

| СПОСОБ ПЕРЕРАБОТКИ БУРОВЫХ ОТХОДОВ НА ТЕРРИТОРИИ КУСТОВОЙ ПЛОЩАДКИ | 2013 |

|

RU2551564C2 |

| КОМПОЗИЦИОННЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ | 2011 |

|

RU2471737C1 |

| СТРОИТЕЛЬНЫЙ МАТЕРИАЛ "БУРОЛИТ" | 2006 |

|

RU2303011C1 |

| US 8007581 B2, 30.08.2011 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| ИЛЬИНА О.М | |||

| Обоснование технологии строительства оснований дорожных одежд из минеральных материалов, обработанных цементом с добавкой нефтешлама, автореферат диссертации на соискание степени к.т.н., Москва, 2005 | |||

| ГЕРШБЕРГ О.А Технология бетонных и железобетонных изделий, Москва, Промстройиздат, 1957, с.26 | |||

| . | |||

Авторы

Даты

2017-03-02—Публикация

2016-03-16—Подача