Изобретение относится к производству изделий из полимерных композиционных материалов (ПКМ), которые могут быть использованы в качестве многожильных сердечников проводов, арматуры в бетонных строительных конструкциях, для частичной или полной замены металлической арматуры в железобетонных изделиях и конструкциях и т.п.

Известны пултрузионные установки для изготовления стержней из ПКМ, включающие блок пропитки и отжима связующего (RU 2458214 C1, WO 2007025288 A1, FR 2831481 А1). Блок пропитки и отжима выполнен в виде двух элементов: камеры пропитки, представляющей собой открытую ванну, снабженную направляющими и прижимными приспособлениями (валками, роликами, барабанами) и отдельным приспособлением для отжима связующего.

Недостатком указанных известных пултрузионных установок является наличие выброса вредных веществ и отсутствие энергосбережения при работе открытой камеры пропитки, а также конструкционная сложность в связи с использованием отдельного приспособления для отжима связующего и прижимных и направляющих приспособлений. Кроме того, в местах контакта отдельных волокон с прижимными приспособлениями наблюдаются перегибы, что приводит к возникновению перенапряжений волокон и их повреждению.

Известны также пултрузионные установки для изготовления стержней из ПКМ, включающие блок пропитки и отжима, причем в блоке пропитки и отжима камера пропитки выполнена закрытой, с внутренней поверхностью в виде прямого кругового усеченного конуса и имеет отверстия для входа волокна с диаметром, значительно меньшим диаметра основания усеченного конуса (ЕР 0747204 А2, WO 9003877 A1, US 5073413 А).

Недостатками указанных известных установок являются сложность их конструкции и низкая прочность целевого продукта, обусловленная тем, что выполнение входа волокна в камеру пропитки с диаметром, значительно меньшим диаметра основания конуса, не обеспечивает на начальном этапе пропитки разделения прядей волокна между собой, что приводит к снижению степени и равномерности пропитки. Кроме того, форма внешней поверхности камеры пропитки не способствует максимальному снижению теплопотерь.

Наиболее близкой к предлагаемому изобретению по технической сущности и достигаемому результату является пултрузионная установка для изготовления стержней из ПКМ, включающая блок пропитки и отжима, выполненный в виде одной камеры с внешней цилиндрической поверхностью и внутренней поверхностью в виде прямого кругового усеченного конуса, снабженный отверстиями для подачи связующего и входа ровинга, а также отверстием для выхода пропитанного ровинга, выполненным в виде сечения конуса, параллельного его основанию, профилирующую фильеру и камеру термообработки (ЕР 0542709 A1 - прототип).

В известной установке перед блоком пропитки и отжима установлена дополнительная камера, имеющая цилиндрическую внутреннюю поверхность и пластину с отверстиями для входа ровинга, каждое из которых предназначено для отдельной пряди. Пряди ровинга, пройдя указанную камеру, поступают в блок пропитки и отжима. Отсутствие отдельных отверстий для входа прядей непосредственно на входе в блок пропитки и отжима приводит к их подаче на пропитку сжатыми, примыкающими друг к другу, что не обеспечивает равномерную пропитку ровинга даже при наличии нескольких радиальных отверстий для подачи связующего и дополнительного его ввода в продольном направлении через сердечник. При этом подача связующего в продольном направлении через сердечник увеличивает насыщение целевого продукта связующим не за счет повышения степени и равномерности пропитки отдельных прядей, а, как указано в описании изобретения по ЕР 0542709 A1, за счет заполнения связующим пустующей сердцевины образующегося пучка, причем конструкция блока не предусматривает отжима этого излишка связующего. Как указано в описании изобретения по ЕР 0542709 A1, данное обстоятельство приводит к удешевлению целевого продукта за счет разницы в цене между ровингом и связующим, однако при этом явным образом снижается однородность целевого продукта по составу, а, следовательно, ухудшаются его прочностные характеристики. Кроме того, в связи со значительной разницей в температурных режимах работы блока пропитки и отжима и профилирующей фильеры не обеспечивается поддержание необходимой температуры в блоке пропитки и отжима, что также оказывает негативное влияние на процесс пропитки ровинга и, как следствие, на прочность целевого продукта.

Технической задачей предлагаемого изобретения является создание пултрузионной установки для изготовления стержней из ПКМ, лишенной указанных недостатков.

Технический результат предлагаемого изобретения заключается в повышении прочности целевого продукта.

Указанный технический результат достигается тем, что в пултрузионной установке для изготовления стержней из ПКМ, включающей блок пропитки и отжима, выполненный в виде одной камеры с внешней цилиндрической поверхностью и внутренней поверхностью в виде прямого кругового усеченного конуса, снабженный отверстиями для подачи связующего и входа ровинга, а также отверстием для выхода пропитанного ровинга, выполненным в виде сечения конуса, параллельного его основанию, профилирующую фильеру и камеру термообработки, блок пропитки и отжима выполнен в виде одной камеры, снабженной двумя соосными отверстиями для подачи связующего, расположенными на оси, перпендикулярной оси конуса и имеющей внутреннюю поверхность в виде прямого кругового усеченного конуса с конусностью 0,01-0,10, в основании которого расположена пластина с отверстиями для входа ровинга, а отверстие для выхода пропитанного ровинга выполнено имеющим диаметр, на 0,45-0,50% превышающий заданный диаметр целевого продукта, а между блоком пропитки и отжима и профилирующей фильерой дополнительно установлен холодильник.

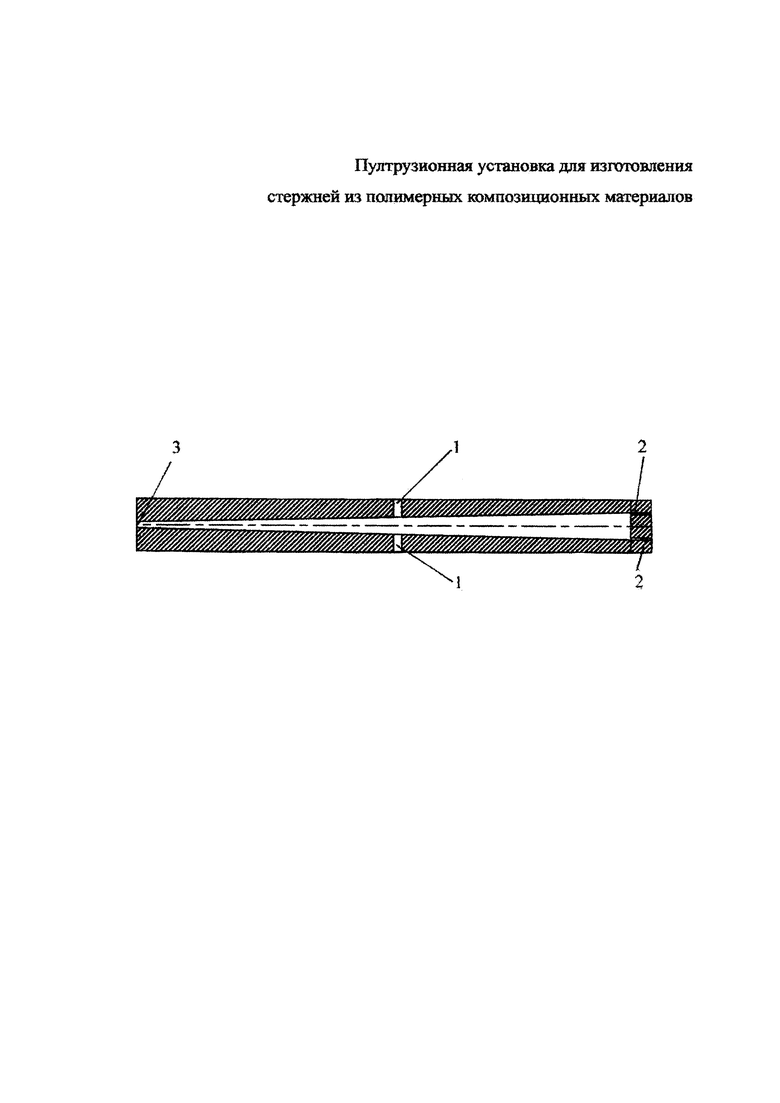

На чертеже приведена конструкция блока пропитки и отжима, входящего в состав предлагаемой пултрузионной установки для изготовления стержней из ПКМ. Блок пропитки и отжима выполнен в виде одной камеры, снабженной двумя соосными отверстиями 1 для подачи связующего, расположенными на оси, перпендикулярной оси конуса. Внутренняя поверхность камеры выполнена в виде прямого кругового усеченного конуса, в основании которого расположена пластина с отверстиями 2 для входа ровинга, а отверстие 3 для выхода ровинга выполнено в виде сечения усеченного конуса, параллельного его основанию.

Работа предлагаемой пултрузионной установки для изготовления стержней из ПКМ состоит в следующем.

Паковки ровинга устанавливают на шпулярник. Пряди ровинга через нитепроводящую гарнитуру последовательно пропускают в блок пропитки и отжима, холодильник, профилирующую обогреваемую фильеру, камеру термообработки и закрепляют в траках тянущего устройства. Поскольку базальтовый или стеклянный ровинг является абразивным материалом, всю нитепроводящую гарнитуру при использовании базальтового или стеклянного ровинга изготавливают из материалов с низким коэффициентом трения и высокой износостойкостью, таких как керамика. Перед включением тянущего устройства включают обогрев фильеры и камеры термообработки для достижения необходимых температурных показателей. После этого включают тянущее устройство и выставляют заданную скорость протяжки. Пряди ровинга, сходящие со шпулярника, проходят через нитепроводящую гарнитуру непосредственно в блок пропитки и отжима (в установке-прототипе перед блоком пропитки и отжима установлена дополнительная камера, имеющая пластину с отверстиями для входа прядей ровинга). Блок пропитки и отжима выполнен в виде одной камеры, схематическое изображение которой приведено на чертеже. Связующее из дозатора подается в блок пропитки и отжима через два соосных отверстия 1 перпендикулярно направлению движения ровинга. Пряди ровинга подают через соответствующее количество отверстий 2. Выход пропитанного ровинга осуществляется через отверстие 3, где происходит отжим излишка связующего. Количество отверстий 2 выбирается в зависимости от заданного содержания ровинга в получаемом ПКМ. Так, при использовании базальтового (с внутренней размоткой), углеродного или стеклянного ровинга для изготовления стержня с расчетной площадью сечения от 3,8 до 51,9 мм2 требуется соответственно от 8 до 64 отверстий 2. Диаметр отверстий 2 и 3, а также линейные размеры камеры выбираются в зависимости от вида и линейной плотности ровинга и заданного его содержания в получаемом ПКМ. Например, для изготовления в качестве конечного продукта стержня диаметром 5,97 мм с расчетной площадью сечения 27,98 мм2, изготавливаемого из базальтового ровинга линейной плотности 600 Текс или углеродного волокна линейной плотности 800 Текс и полиуретанового связующего, необходимы 34 отверстия 2 диаметром 4 мм для входа ровинга и одно отверстие 3 для его выхода диаметром 6 мм (последний на 0,50% больше диаметра целевого продукта). Выполнение отверстия для выхода пропитанного ровинга с диаметром, на 0,45-0,50% превышающим заданный диаметр целевого продукта, обеспечивает отжим излишка связующего и завершает равномерную пропитку прядей ровинга. На основе рассчитанного таким образом диаметра отверстия 3 для выхода пропитанного ровинга с учетом необходимого количества отверстий 2 для входа ровинга и того, что значение конусности внутренней поверхности камеры должно быть выбрано из интервала от 0,01 до 0,10, определяются длина камеры и диаметр пластины, достаточный для равномерного размещения необходимого количества отверстий 2 для входа ровинга в блок пропитки и отжима. Под конусностью, в соответствии с ГОСТ «Основные нормы взаимозаменяемости. Нормальные конусности и углы конусов», понимается величина С, рассчитанная по следующей формуле:

С=(D-d)/L,

где D - диаметр основания конуса,

d - диаметр сечения, параллельного основанию,

L - расстояние между основанием конуса и указанным сечением.

Отверстия 2 для входа ровинга могут размещаться на пластине с расстоянием, большим, чем расстояние, обусловленное технологическими возможностями используемого для их выполнения инструмента, или равном ему, т.к., как показали эксперименты, при условии выполнения внутренней поверхности камеры с вышеуказанными параметрами полная однородность продукта пропитки по составу достигается при любом указанном размещении отверстий. Пропитанный ровинг из блока пропитки и отжима проходит в профилирующую фильеру, где происходит формирование композитных прутков, через холодильник. Холодильник может быть выполнен в виде фланца с водяным охлаждением. Задача холодильника - изолировать теплопередачу от профилирующей фильеры, работающей при более высокой температуре (предпочтительно, от 120 до 190°С), к блоку пропитки и отжима, температура в котором ниже (не выше 35°С для любого связующего), что позволяет поддерживать в последнем заданный температурный режим. Профилирующая фильера может быть выполнена, например, в виде разъемной стальной конструкции, состоящей из двух параллелепипедов с отфрезерованной и обработанной цилиндрической канавкой по длине каждой части, которые при смыкании образуют цилиндрическую поверхность, соответствующую диаметру целевого продукта. Профилирующие фильеры обжаты по всей длине обогреваемыми тэнами, разделенными на 3 зоны контроля температур. Температура по зонам определяется в зависимости от выбранного профиля целевого продукта, связующего и скорости процесса. На выходе из профилирующей фильеры сформированный профиль поступает в камеру термообработки. Профилирующая фильера и камера термообработки снабжены пультом управления, обеспечивающим поддержание заданной температуры. На выходе из камеры термообработки композитные прутки проходят через тянущее устройство, предпочтительно тракового типа, а затем собираются в пучок и обжимаются скобами с помощью клипсатора, сматываются в мотки и отрезаются с помощью отрезной пилы. Все составные части предлагаемой установки, за исключением блока пропитки и отжима, являются промышленно выпускаемыми изделиями, предназначенными для пултрузионных установок.

Предлагаемая пултрузионная установка, как и установка-прототип, включает закрытый блок пропитки и отжима, выполненный в виде одной камеры, что упрощает конструктивное выполнение установки, исключает выброс вредных веществ, а также способствует снижению теплопотерь. Снижению теплопотерь способствует также выполнение внешней поверхности блока пропитки и отжима цилиндрической, как и в установке-прототипе. Отсутствие в предлагаемой пултрузионной установке, как и в установке-прототипе, направляющих и прижимных приспособлений в составе блока пропитки и отжима упрощает ее конструктивное выполнение и повышает сохранность целостности волокна. Выполнение внутренней поверхности блока пропитки и отжима предлагаемой установки, как и установки-прототипа, в виде прямого кругового усеченного конуса, а отверстия для выхода ровинга в виде сечения этого конуса, параллельного его основанию, исключает возникновение контактов ровинга с углами на внутренней поверхности блока пропитки и отжима (в связи с отсутствием таких углов), т.е. возникновение в нем микротрещин.

Как показали проведенные эксперименты, выполнение пултрузионной установки для изготовления стержней из полимерных композиционных материалов по предлагаемому изобретению обеспечивает по сравнению с прототипом повышение прочности целевого продукта. Так, целевой продукт, полученный на установке по изобретению базальтового ровинга линейной плотности 600 Текс, углеволокна линейной плотности 800 Текс и полиуретанового или эпоксидного связующего, имеет прочность на разрыв не менее 1500 МПа. Целевой продукт пултрузионной установки-прототипа, полученный из того же сырья, имеет прочность на разрыв 1100-1200 МПа. Указанный технический результат обусловлен следующим.

Величина диаметра отверстия для выхода ровинга из блока пропитки и отжима в сочетании со значениями конусности определяют размеры и форму внутренней поверхности блока пропитки и отжима и являются, наряду с поддержанием заданного температурного режима, в том числе благодаря наличию холодильника между блоком пропитки и отжима и профилирующей фильерой, факторами, определяющими кинетику и физико-химические характеристики процесса пропитки ровинга связующим. Проведенными экспериментами было подтверждено следующее: даже при минимально допустимой, согласно предлагаемому изобретению, конусности внутренней поверхности блока пропитки и отжима при выполнении отверстия для выхода ровинга с диаметром, на 0,45-0,50% превышающим заданный диаметр целевого продукта пултрузионной установки, и любом диаметре пластины на входе в блок пропитки и отжима, достаточном для размещения отверстий в количестве, соответствующем количеству прядей ровинга, обеспечивается равномерная пропитка ровинга связующим и однородность по составу целевого продукта при условии, что пластина с отверстиями для входа ровинга является конструктивной частью блока пропитки и отжима и располагается на входе в него ровинга. Последнее обеспечивает, в отличие от прототипа, подачу в блок пропитки и отжима ровинга, пряди которого не прижаты друг к другу, а, напротив, отделены друг от друга. Как показали эксперименты, при указанных параметрах блока пропитки и отжима подача связующего через два отверстия, расположенные на оси, перпендикулярной оси конуса, исключает появление застойных зон внутри камеры. Превышение значения конусности свыше допустимого согласно предлагаемому изобретению приводит к недостаточной пропитке прядей ровинга в связи с отсутствием необходимого давления, что снижает однородность по составу продукта пропитки и, как следствие, прочность целевого продукта. Снижение конусности ниже 0,01 приводит к появлению застойных зон внутри камеры при размещении отверстий для подачи связующего согласно предлагаемому изобретению, что также снижает равномерность пропитки, однородность продукта пропитки по составу и, как следствие, прочность продукта пултрузии. Выполнение отверстия для выхода ровинга из блока пропитки и отжима, имеющим диаметр, на 0,45-0,50% превышающий заданный диаметр целевого продукта пултрузионной установки, позволяет повысить однородность продукта пропитки и, следовательно, прочность целевого продукта, а также избавиться от излишка связующего без включения в состав пултрузионной установки дополнительных элементов. При прохождении сквозь отверстие для выхода ровинга из блока пропитки и отжима на пропитанный ровинг оказывается давление, завершающее процесс пропитки ровинга в массе, обеспечивающее однородность продукта пропитки по составу, в том числе за счет удаления связующего из середины пучка пропитанных волокон, и, как следствие - повышение прочности целевого продукта. Выполнение отверстия для выхода ровинга из блока пропитки и отжима с диаметром, более чем на 0,50% превышающим диаметр целевого продукта, не создает необходимого давления, что не позволяет не только полностью отжать излишек связующего, но и дополнительно обеспечить однородность продукта пропитки. Выполнение отверстия для выхода ровинга с диаметром, менее чем на 0,45% превышающим диаметр целевого продукта, затрудняет выход пропитанного ровинга и нарушает его целостность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2015 |

|

RU2613380C1 |

| ПУЛТРУЗИОННАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ АНКЕРОВ | 2016 |

|

RU2651166C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ АНКЕРОВ | 2016 |

|

RU2651168C2 |

| Пултрузионная установка для изготовления стержней из полимерных композиционных материалов | 2022 |

|

RU2795809C1 |

| Пултрузионная установка для изготовления длинномерных осесимметричных изделий из полимерных композиционных материалов | 2022 |

|

RU2788167C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОЖИЛЬНОГО СЕРДЕЧНИКА ЭЛЕКТРИЧЕСКОГО ПРОВОДА И МНОГОЖИЛЬНЫЙ СЕРДЕЧНИК ЭЛЕКТРИЧЕСКОГО ПРОВОДА, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2015 |

|

RU2630897C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОЖИЛЬНОГО СЕРДЕЧНИКА ЭЛЕКТРИЧЕСКОГО ПРОВОДА И ОДНОЖИЛЬНЫЙ СЕРДЕЧНИК ЭЛЕКТРИЧЕСКОГО ПРОВОДА, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2015 |

|

RU2629011C2 |

| Технологическая линия для изготовления композитной арматуры | 2022 |

|

RU2789909C1 |

| ФОРМОВОЧНЫЙ УЗЕЛ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕМЕТАЛЛИЧЕСКОЙ АРМАТУРЫ, ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ И СПОСОБ ФОРМИРОВАНИЯ СТЕРЖНЯ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ | 2018 |

|

RU2682627C1 |

| ИНЖЕКТОРНАЯ КАМЕРА ДЛЯ ПУЛТРУЗИОННОЙ УСТАНОВКИ ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ВОЛОКНОМ ПЛАСТМАССОВЫХ ПРОФИЛЕЙ, ПРЕЖДЕ ВСЕГО ПЛАСТМАССОВЫХ СТЕРЖНЕЙ | 2018 |

|

RU2755917C2 |

Изобретение относится к производству изделий из полимерных композиционных материалов, которые могут быть использованы в качестве многожильных сердечников проводов, арматуры в бетонных строительных конструкциях, для частичной или полной замены металлической арматуры в железобетонных изделиях и конструкциях и т.п. Блок пропитки и отжима выполнен в виде одной камеры. Камера имеет внутреннюю поверхность в виде прямого кругового усеченного конуса с конусностью 0,01-0,10. В основании конуса расположена пластина с отверстиями для входа ровинга. Отверстие для выхода пропитанного ровинга имеет диаметр, на 0,45-0,50% превышающий заданный диаметр целевого продукта. Два соосных отверстия для подачи связующего в камеру расположены на оси, перпендикулярной оси конуса. Между блоком пропитки и отжима и профилирующей фильерой дополнительно установлен холодильник. Технический результат - повышение прочности целевого продукта. 1 ил.

Пултрузионная установка для изготовления стержней из полимерных композиционных материалов, включающая блок пропитки и отжима, выполненный в виде одной камеры с внешней цилиндрической поверхностью и внутренней поверхностью в виде прямого кругового усеченного конуса, снабженной отверстиями для подачи связующего и входа ровинга, а также отверстием для выхода пропитанного ровинга, выполненным в виде сечения конуса, параллельного его основанию, профилирующую фильеру и камеру термообработки, отличающаяся тем, что блок пропитки и отжима выполнен в виде камеры, снабженной двумя соосными отверстиями для подачи связующего, расположенными на оси, перпендикулярной оси конуса, и имеющей внутреннюю поверхность в виде прямого кругового усеченного конуса с конусностью 0,01-0,10, в основании которого расположена пластина с отверстиями для входа ровинга, а отверстие для выхода пропитанного ровинга выполнено имеющим диаметр, на 0,45-0,50% превышающий заданный диаметр целевого продукта, а между блоком пропитки и отжима и профилирующей фильерой дополнительно установлен холодильник.

| Захватное устройство для грузов, снабженных штырем с фигурной головкой | 1973 |

|

SU542709A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2458214C2 |

| WO 9003877 A1, 19.04.1999 | |||

| Ингаляционный прибор | 1937 |

|

SU53971A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2185287C1 |

Авторы

Даты

2017-03-06—Публикация

2015-10-16—Подача