Изобретение относится к области машиностроения, в частности, к технологическим линиям для непрерывного изготовления арматурных элементов из полимерных композиционных материалов для армирования обычных и предварительно напряженных строительных конструкций.

Известна технологическая линия для изготовления неметаллической арматуры, содержащая бобинодержатель, пропиточную камеру, формовочный узел, включающий блок фильер, камеру предварительной полимеризации и устройство формования профиля, выполненное в виде нагреваемого патрубка, разъемного по диаметральной плоскости, с углублением по внутренней поверхности, по форме соответствующим профилю арматуры, узел для сматывания арматуры и/или узел для резки арматуры. Нагреваемый патрубок выполнен из материала, обладающего низкой адгезией при нагревании. Линия снабжена камерой деполимеризации, установленной между устройством для формования профиля и узлом для сматывания арматуры и/или узлом для резки арматуры. Линия снабжена также выравнивающим устройством, установленным между бобинодержателем и пропиточной камерой (патент РФ №2194617, 20.12.2002 г.).

Недостатками указанной известной установки являются сложность и недостаточно высокая производительность линии, а также невозможность получения композитной арматуры с высокими анкерующими свойствами.

Известна также технологическая линия для изготовления композитной арматуры, включающая шпулярник, выравнивающее устройство, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел, устройство поперечной намотки, полимеризационную камеру, узлы сматывания, резки арматуры и тянущее устройство. Формовочный узел выполнен в виде матрицы с продольными каналами, установленной непосредственно перед зоной поперечной намотки на расстоянии от точки намотки оплеточной нити, равном (1-10)d, где d - диаметр арматуры. Матрица имеет 2-10 каналов, равномерно расположенных вокруг центральной направляющей, а направляющая матрицы выполнена в форме конуса или усеченного конуса и по центральной направляющей матрицы выполнен дополнительный канал. Отжимное устройство выполнено в виде пластины из эластичного упругого материала с прорезями, причем количество прорезей равно количеству каналов матрицы. Выравнивающее устройство выполнено из металлической проволоки в виде гребенки, у которой количество пазов не менее чем количество каналов в матрице. Узел съема обмоточного жгута с несущего стержня установлен после полимеризационной камеры (патент РФ №2287646, 20.11.2006 г.).

Недостатком указанного известного устройства является низкое качество композитной арматуры, обусловленное наличием воздушных включений. Известно, что изменение профиля скоростей течения вязкой жидкости, которую представляет собой полимерное связующее, после выхода из формообразующего канала сопровождается увеличением диаметра струи, расхождением линий тока в центральной части потока и сближением их у периферии струи. Наполнение струи вязкой жидкости свободно перемещаемыми в радиальном направлении твердыми волокнами не изменяет общей картины истечения. Расширение пучка волокон после выхода из продольных каналов матрицы при неизменном количестве связующего приводит к захвату внутрь пучка волокон окружающего воздуха, что сказывается на качестве изделия. Эффект раздутия струи вязкой жидкости, истекающей из канала (The die swell phenomenon), известен под названием Барус-эффект. Поскольку в известном устройстве пучки волокон ровинга собираются вместе после выхода из каналов матрицы и обжимаются на воздухе обмоточным жгутом на расстоянии (1-10)d (где d - диаметр арматуры) от матрицы, то получаемая композитная арматура будет содержать большое количество воздушных включений, что будет снижать ее качество, плотность и физико-механические характеристики.

Наиболее близкой к предлагаемому изобретению по технической сущности и достигаемому результату является выбранная в качестве прототипа технологическая линия для изготовления композитной арматуры, включающая последовательно установленные шпулярник, выравнивающее устройство в виде гребенки, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел в виде матрицы с продольными каналами, устройство спиральной намотки обмоточного жгута, установленное с образованием плоскости намотки, полимеризационную камеру, тянущее устройство и узлы резки и сматывания, при этом она снабжена калибрующей втулкой, выполненной с возможностью принудительного вращения в направлении, противоположном направлению вращения намоточной головки, и установленной соосно намоточной головке так, что:

t<Dвхв,

, где

, где

t - осевое расстояние между плоскостью намотки намоточного жгута и выходным торцом калибрующей втулки;

Dвхв = калибрующий диаметр втулки;

dвкм - калибрующий диаметр продольных каналов матрицы, (патент РФ №2637226, опубл. 01.12.2017 г.).

Технологическая линия позволяет получать композитную арматуру четырех видов:

- композитная арматура, состоящая из совокупности прямых ровингов и спиральных выступов, образованных за счет намотки обмоточного жгута;

- композитная арматура, состоящая из совокупности скрученных ровингов и спиральных выступов, образованных за счет намотки обмоточного жгута;

- композитная арматура, состоящая из совокупности прямых ровингов и спиральных углублений (канавок), образованных за счет обжатия несущего стержня технологическим жгутом;

- композитная арматура, состоящая из совокупности скрученных ровингов и спиральных углублений (канавок), образованных за счет обжатия несущего стержня технологическим жгутом.

Достигаемый устройством технический результат состоит в повышении качества композитной арматуры за счет уменьшения воздушных включений.

Недостатком известного устройства, в том числе технической проблемой, является то, что материал на выходе из калибрующей втулки может обладать высокой пористостью вследствие недостаточного давления связующего в ней. Пропитанные связующим нити ровинга разделяются в матрице, но затем снова объединяются перед входом в калибрующую втулку, в этом случае возможно повреждение волокон и внутренняя структура материала может быть неравномерной. Для того чтобы реализовать качественную пропитку необходимо подвергать материал воздействию высоких давлений (десятки атмосфер), однако для этого необходимо использовать в калибрующей втулке внутренний канал с малым углом конусности, что означает увеличение ее длины, как следствие, возрастают усилие протяжки, габариты технологической линии, расход материала и электроэнергии.

Технической задачей предлагаемого изобретения является создание технологической линии для изготовления композитной арматуры, лишенной указанных недостатков.

Технический результат предлагаемого изобретения заключается в повышении прочности целевого продукта за счет улучшения пропитки ровинга связующим.

Технический результат достигается тем, что в технологической линии для изготовления композитной арматуры, включающей последовательно установленные шпулярник, выравнивающее устройство в виде гребенки, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел в виде матрицы с продольными каналами, устройство спиральной намотки обмоточного жгута с калибрующей втулкой, полимеризационную камеру, протягивающее и отрезное устройства, калибрующая втулка состоит из двух последовательных участков, первый из которых выполнен с кольцевым сужающимся каналом переменного сечения, образованным участком внутренней поверхности в виде усеченного конуса и внешней поверхности конуса, вставленного внутрь калибрующей втулки со стороны подачи пропитанного связующим ровинга, причем перед основанием внутреннего конуса расположена матрица с продольными каналами для равномерного распределения ровинга по окружности изготавливаемого изделия, а геометрические характеристики образующей внутреннего конуса и внутренней цилиндрической поверхности выбраны из условия равномерного уменьшения площади сечения кольцевого сужающегося канала, при этом второй участок калибрующей втулки имеет коническую внутреннюю поверхность.

Изобретение поясняется графическими изображениями.

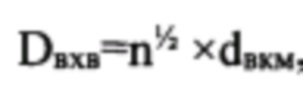

На фиг. 1 - схематично изображена технологическая линия для изготовления композитной арматуры;

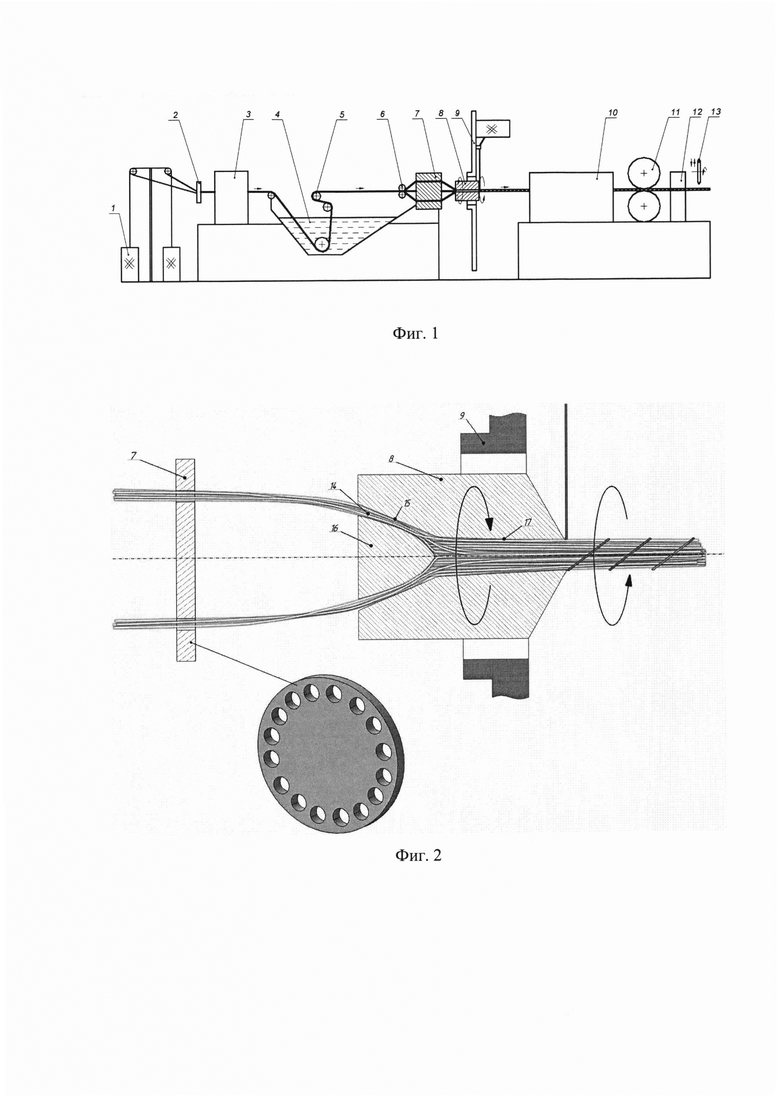

на фиг. 2 - узел с калибрующей втулкой (укрупненно);

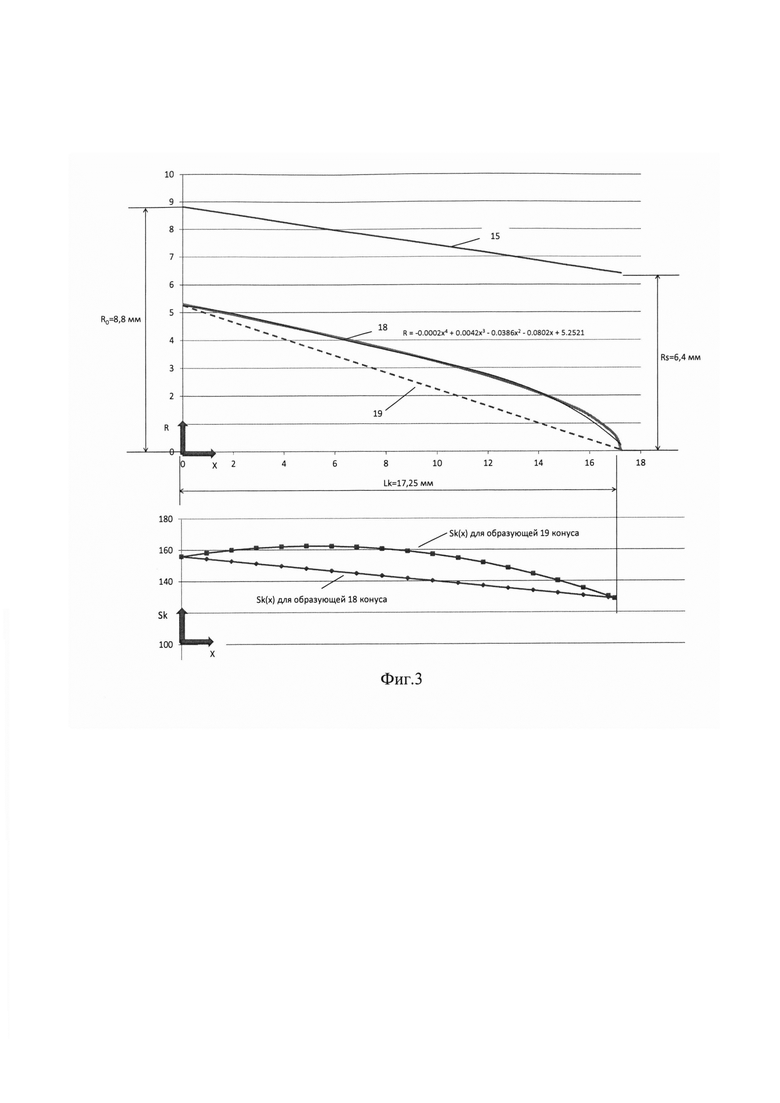

на фиг. 3 - конкретный пример результатов вычисления формы, образующей для конуса в узле с калибрующей втулкой с графиками изменения площади кольцевого канала;

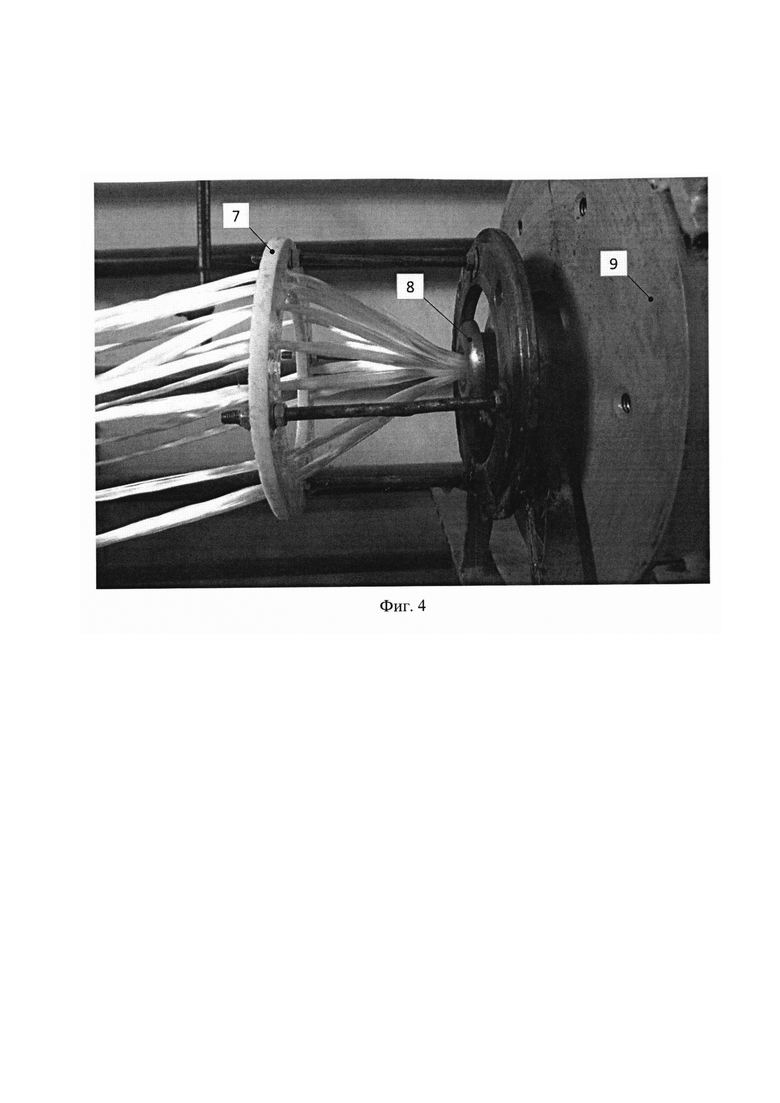

на фиг. 4 - конкретный пример выполнения участка технологической линии с формовочным узлом и калибрующей втулкой.

Технологическая линия для изготовления композитной арматуры включает в себя последовательно установленные шпулярник 1 с бобинами ровингов, выравнивающее устройство 2 в виде гребенки, камеру 3 отжига, пропиточную ванну 4 с натяжным устройством 5, отжимное устройство 6, формовочный узел 7 в виде матрицы, калибрующую втулку 8, устройство 9 спиральной намотки обмоточного жгута, полимеризационную камеру 10, протягивающее устройство 11, узел 12 сматывания обмоточного жгута и отрезное устройство 13 для резки арматуры. Калибрующая втулка 8 состоит из двух последовательных участков, первый из которых выполнен с кольцевым сужающимся каналом 14 переменного сечения, образованным участком 15 внутренней поверхности в виде усеченного конуса и внешней поверхности конуса 16, вставленного внутрь калибрующей втулки 8 со стороны подачи пропитанного связующим ровинга, причем перед основанием конуса 16 расположен формовочный узел 7 с продольными каналами для равномерного распределения ровинга по окружности изготавливаемого изделия, а геометрические характеристики образующей конуса 16 и участка 15 внутренней поверхности в виде усеченного конуса выбраны из условия равномерного уменьшения площади сечения кольцевого канала, при этом второй участок калибрующей втулки 8 имеет коническую внутреннюю поверхность 17.

В качестве конуса 16 может быть использован прямой конус, круговой или эллиптический параболоид.

Из практики известно, что для сужающегося конического канала отношение радиуса пучка Rp пропитанных связующим волокон на входе к радиусу Rs на выходе из канала обычно находится в диапазоне 1.04…1.16. Указанные величины отношения Rp/Rs связаны со следующим. При Rp/Rs<1.04 не наблюдается увеличение давления связующего даже при относительно больших длинах канала. При Rp/Rs>1.25 возникает спад давления из-за того, что количество волокон всегда остается постоянным, при этом становится невозможным, чтобы весь возрастающий объем связующего увлекался волокнами в канал. На основе этих данных можно сделать вывод о том, что отношение площади Sk0 кольцевого канала на входе в калибрующую втулку 8 к площади π⋅Rs2 канала круглого сечения на конце первого участка калибрующей втулки 8 должна лежать в диапазоне 1.08…1.34. Точное значение из диапазона можно получить при численном моделировании и решения задачи оптимизации, либо экспериментально. Для приближенного расчета можно использовать среднее значение 1,21.

Уравнение профиля образующей конуса 16 можно получить, выполнив следующую последовательность действий. Сначала необходимо определить площадь π⋅Rs2 и задаться начальной площадью кольцевого канала Sk0=1,21⋅π⋅Rs2. Далее необходимо определить радиус образующей конуса 16 как функцию от продольной координаты х, причем функция изменения площади кольцевого канала Sk(x) должна быть линейно убывающей от максимального значения Sk0 до конечного π⋅Rs2. На фиг. 3 представлен пример результатов вычисления формы образующей 18 для конуса 16 на основе конкретных входных геометрических параметров на первом участке калибрующей втулки 8, а также показаны графики изменения функции Sk(x) для образующей 18 конуса и для прямолинейной образующей 19 конуса. Из этих графиков следует, что при использовании прямолинейной образующей 19 для конуса 16 в данном конкретном случае не удастся обеспечить равномерное уменьшение площади сечения кольцевого канала. Использование образующей 18 для конуса 16 позволяет увеличить давление связующего и улучшить пропитку волокон путем равномерного уменьшения площади кольцевого канала без увеличения габаритов технологической линии.

Работа предлагаемой технологической линии для изготовления композитной арматуры состоит в следующем.

Паковки с армирующим материалом в виде волокон ровинга (стеклянных, базальтовых, углеродных и др.) устанавливают на шпулярник 1. Пряди ровинга последовательно пропускают через выравнивающее устройство 2 в виде гребенки, камеру 3 отжига, пропиточную ванну 4 с натяжным устройством 5, отжимное устройство 6, формовочный узел 7 в виде матрицы, калибрующую втулку 8, устройство 9 спиральной намотки, полимеризационную камеру 10 и закрепляют в траках протягивающего устройства 11. Перед включением протягивающего устройства 11 включают обогрев полимеризационной камеры 10 для достижения необходимых температурных показателей. После этого включают протягивающее устройство 11 и выставляют заданную скорость протяжки. Армирующий материал в виде волокон ровинга проходит через выравнивающее устройство 2, которое разделяет волокна ровинга на отдельные пучки. Выравнивающее устройство 2 выполнено в виде гребенки, у которой количество пазов соответствует количеству каналов матрицы. Выравнивающее устройство 2 не только формирует пучки ровингов, поступающие в камеру 3 отжига, но и несет дополнительную функцию разделения, которое необходимо для того, чтобы пучки ровинга не перепутывались между собой. В камере 3 отжига происходит удаление влаги, температура обработки составляет 200°С±50°С. Затем пучки ровинга поступают в пропиточную ванну 4, заполненную полимерным связующим с температурой 40-60°С. Натяжное устройство 5 с механизмом управления для удобства регулирования натяжения нитей расположено над пропиточной ванной 4. После пропиточной ванны 4 пучки ровинга проходят через отжимное устройство 6, выполненное из эластичного упругого материала (полиуретан или упругая резина), в котором количество прорезей равно количеству каналов матрицы, отжимающее излишки связующего из ровинга в пропиточную ванну 4. Далее пучки ровинга проходят через продольные каналы в формовочном узле 7 в виде матрицы и поступают в калибрующую втулку 8. Формовочный узел 7 в виде матрицы имеет от 2-х до 10-ти продольных каналов, которые предназначены для разделения пучков ровинга с целью их равномерного распределения по окружности. Схематическое изображение калибрующей втулки 8 приведено на фиг. 2. Пряди ровинга проходят по сужающемуся кольцевому каналу 14, образованным участком 15 внутренней поверхности в виде усеченного конуса и внешней поверхности конуса 16, вставленного внутрь калибрующей втулки 8 со стороны подачи пропитанного связующим ровинга, и объединяются в общий пучок, образуя стержень. При этом излишки связующего вытесняются в обратном направлении по мере прохождения материала, создавая давление связующего, необходимое для качественной пропитки ровинга.

Сразу после выхода из калибрующей втулки на стержень с помощью устройства 9 спиральной намотки осуществляется намотка обмоточного жгута.

Калибрующая втулка 8 установлена с возможностью вращения в направлении, противоположном направлению спиральной намотки обмоточного жгута (при обратном направлении вращения калибрующей втулки обмоточный жгут будет «проседать» в однонаправленную структуру стержня, что отрицательно скажется на эксплуатационных характеристиках последнего), что улучшает отжим воздушных включений и повышает технологические возможности технологической линии для изготовления композитной арматуры - позволяет получать в итоге четыре вида композитной арматуры. При вращении калибрующей втулки несущий стержень получает скрученную структуру (при этом рекомендуется оси валков тянущего устройства 11 устанавливать скрещивающимися), при неподвижной калибрующей втулке несущий стержень состоит из совокупности прямых ровингов. Оба вида несущего стержня могут иметь на своей поверхности два вида спиральной рельефности: спиральные выступы, образованные за счет намотки обмоточного жгута и спиральные углубления, образованные за счет обжатия стержня технологическим жгутом. Для создания четко выраженного периодического профиля арматуры обмоточный жгут имеет круглое сечение, достаточное для образования рельефа. Обмотка жгутом «сырого» стержня позволяет за счет вдавливания обмотки примерно на 1/2 диаметра жгута получить надежное крепление спирального рельефа на несущем стержне. Пропитка жгута полимерным связующим производится за счет избытка смолы в массиве арматуры. В случае необходимости возможна предварительная пропитка обмоточного жгута. Затем стержень поступает в полимеризационную камеру 10 и проходит через протягивающее устройство 11, узел 12 сматывания жгута и отрезное устройство 13.

Таким образом, заявленная совокупность существенных признаков, отраженная в формуле изобретения, обеспечивает получение заявленного технического результата - повышение прочности целевого продукта за счет улучшения пропитки ровинга связующим.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для производства стержневых изделий из полимерных композиционных материалов с повышенными прочностными характеристиками;

- для заявленного объекта в том виде, как он охарактеризован в формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, по мнению заявителя заявленный объект соответствует критериям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для изготовления композитной арматуры | 2016 |

|

RU2637226C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2005 |

|

RU2287646C1 |

| УСТРОЙСТВО ПОДКРУТКИ НИТЕЙ РОВИНГА НЕСУЩЕГО СТЕРЖНЯ КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ ПОДКРУТКИ | 2013 |

|

RU2531711C2 |

| УСТРОЙСТВО СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ | 2013 |

|

RU2534130C2 |

| УСТРОЙСТВО СПИРАЛЬНОЙ ОБМОТКИ КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ СПИРАЛЬНОЙ ОБМОТКИ КОМПОЗИТНОЙ АРМАТУРЫ | 2013 |

|

RU2547036C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2008 |

|

RU2389853C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2008 |

|

RU2384408C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СЕТКИ | 2009 |

|

RU2394135C1 |

| КОМПОЗИТНАЯ АРМАТУРА И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕЕ ПРОИЗВОДСТВА | 2012 |

|

RU2522641C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2010 |

|

RU2417889C1 |

Изобретение относится к области машиностроения, в частности к технологическим линиям для непрерывного изготовления арматурных элементов. Технический результат - повышение качества композитной арматуры за счет уменьшения воздушных включений. Технологическая линия для изготовления композитной арматуры включает шпулярник, выравнивающее устройство, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел в виде матрицы с продольными каналами, устройство спиральной намотки обмоточного жгута с калибрующей втулкой, полимеризационную камеру, протягивающее и отрезное устройства. Калибрующая втулка состоит из двух последовательных участков, первый из которых выполнен с кольцевым сужающимся каналом, образованным участком внутренней поверхности в виде усеченного конуса и внешней поверхности конуса, вставленного внутрь калибрующей втулки со стороны подачи пропитанного связующим ровинга. Перед основанием внутреннего конуса расположена матрица с продольными каналами для равномерного распределения ровинга по окружности изготавливаемого изделия, а геометрические характеристики образующей внутреннего конуса и внутренней цилиндрической поверхности выбраны из условия равномерного уменьшения площади сечения кольцевого канала, при этом второй участок калибрующей втулки имеет коническую внутреннюю поверхность. 4 ил.

Технологическая линия для изготовления композитной арматуры, включающая последовательно установленные шпулярник, выравнивающее устройство в виде гребенки, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел в виде матрицы с продольными каналами, устройство спиральной намотки обмоточного жгута с калибрующей втулкой, полимеризационную камеру, протягивающее и отрезное устройства, отличающаяся тем, что калибрующая втулка состоит из двух последовательных участков, первый из которых выполнен с кольцевым сужающимся каналом переменного сечения, образованным участком внутренней поверхности в виде усеченного конуса и внешней поверхности конуса, вставленного внутрь калибрующей втулки со стороны подачи пропитанного связующим ровинга, причем перед основанием внутреннего конуса расположена матрица с продольными каналами для равномерного распределения ровинга по окружности изготавливаемого изделия, а геометрические характеристики образующей внутреннего конуса и внутренней цилиндрической поверхности выбраны из условия равномерного уменьшения площади сечения кольцевого канала, при этом второй участок калибрующей втулки имеет коническую внутреннюю поверхность.

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2005 |

|

RU2287646C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ НЕМЕТАЛЛИЧЕСКОЙ АРМАТУРЫ | 2001 |

|

RU2194617C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ НЕМЕТАЛЛИЧЕСКОЙ АРМАТУРЫ | 1994 |

|

RU2075577C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ НАПОЛНЕННЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2112649C1 |

| DE 3937196 A1, 16.05.1991. | |||

Авторы

Даты

2023-02-14—Публикация

2022-06-01—Подача