Изобретение относится к области металлургии, а именно к нанотехнологии азот-углеродсодержащих соединений титана.

Карбонитрид титана в наносостоянии может быть эффективно использован в композиционном материаловедении, в том числе в составе модифицирующих комплексов алюминиевых, железо-углеродистых, никелевых сплавов [1, с. 84-134; 2, с. 11-17; 3, с. 8-15; 4, с. 10-22]. При этом для реализации преимуществ наноразмерного состояния карбонитрид титана должен удовлетворять следующим требованиям: состав основной фазы TiC0,80-0,95N0,20-0,05, ее содержание - не менее 95,0%; величина удельной поверхности 30000-45000 м2/кг, состояние поверхности частиц, характеризующееся минимальной окисленностью, достигаемое при содержании кислорода 8,0⋅10-7-10,0⋅10-7 кг/м2 поверхности нанопорошка.

Известен способ получения нанопорошка карбонитрида титана [5, с. 28-49] в потоке азотной плазмы, генерируемой СВЧ-плазмотроном, из реакционной парогазовой смеси, содержащей пары тетрахлорида титана, водород и углеводороды. Способ обеспечивает получение нанопорошка карбонитрида титана состава TiC0,5-0,7N0,5-0,3 с размером частиц до 50 нм.

Недостатками способа являются: 1) необходимость использования в качестве исходного титансодержащего сырья тетрахлорида титана, что приводит к ухудшению качества нанопорошка карбонитрида титана вследствие адсорбции им в значительных количествах хлороводорода; 2) высокое содержание примеси свободного углерода, составляющее 5-15%; 3) отсутствие технологических операций, обеспечивающих пассивацию наночастиц карбонитрида титана с целью защиты их от поверхностного окисления, что ограничивает применение нанопорошка карбонитрида титана в модифицировании; 4) лабораторный уровень освоения способа; 5) получение нанопорошка карбонитрида титана в препаративных количествах исключительно для решения исследовательских задач.

Из известных способов наиболее близким по технической сущности является способ получения нанопорошка карбонитрида титана состава TiC0,1-0,7N0,9-0,3 [6, с. 62-66], включающий карбидизацию титансодержащего порошкообразного сырья углеводородами в плазменном потоке азота с начальной среднемассовой температурой 5500-6500 К. Оптимальные условия, соответствующие скоростям ввода в плазменный поток титансодержащего порошка 7-9, углеводородов - 12-16 м/с, обеспечивают получение карбонитрида в виде нанопорошка с удельной поверхностью 24000-30000 м2/кг и средним размером частиц 40-50 нм, содержащего до 3,4% примеси свободного углерода. Для реализации способа используется лабораторный технологический комплекс, включающий ВЧ-плазмотрон, реактор, узлы подачи сырья и плазмообразующего газа, оборудование для улавливания нанодисперсных продуктов. Титансодержащий порошок из дозатора потоком азота транспортируется в реактор и во взвешенном состоянии вместе с углеводородом вводится в плазму, где формируется реакционная парогазовая смесь заданного состава. Образующиеся продукты на выходе из реактора принудительно охлаждаются сначала азотом или аммиаком, что способствует повышению дисперсности карбонитрида, затем вместе с газовым потоком в теплообменнике и направляются в последовательно расположенные циклон и фильтр, где осаждаются и накапливаются в бункерах.

Недостатками способа являются: 1) применение в качестве титансодержащего сырья порошка титана крупностью 20-63 мкм, соответствующего марке ПТМ, не перерабатываемого полностью в условиях кратковременности пребывания в плазменном потоке, составляющего 25-50 мс; 2) введение порошкообразного сырья в реактор во взвешенном состоянии, что приводит к укрупнению расплавленных металлических частиц путем коалесценции и коагуляции, ухудшающему условие их испарения и снижающему эффективность переработки; 3) применение крупного порошка титана в условиях плазменного потока обеспечивает лишь поверхностное испарение его частиц, что нарушает заданные соотношения сырьевых компонентов, приводит к непроизводительным потерям сырья, загрязнению карбонитрида свободным (несвязанным) пиролитическим углеродом и значительно снижает его выход; 4) продукты карбонитридообразования двухфазны и содержат крупнодисперсную фракцию в виде непереработанного титансодержащего сырья и нанопорошок карбонитрида титана, что вызывает необходимость выделения первой в циклоне и вывода ее из процесса в отходы; 5) способ не предусматривает технологических операций по пассивации нанопорошка карбонитрида и повышению эффективности его улавливания на фильтре, особенно в период активации фильтра, т.е. в начале работы.

Задачами изобретения являются: 1) получение нанопорошка карбонитрида титана с комплексом свойств, обеспечивающих реализацию преимуществ его наноразмерного состояния при применении в качестве модификатора; 2) реализация способа получения нанопорошка карбонитрида титана в промышленном варианте.

Поставленная задача достигается способом получения нанопорошка карбонитрида титана, включающим генерацию плазменного потока азота, введение в него титансодержащего порошкообразного сырья и газообразного углеводорода, их смешивание, формирование реакционной парогазовой карбонитридообразующей смеси требуемого состава, конденсацию карбонитрида, его принудительное охлаждение и выделение из потока. В качестве титансодержащего сырья используют микропорошок титана крупностью +0,5-5 мкм, в качестве газообразного углеводорода - природный газ с содержанием метана не менее 90,0% об., которые вводят вместе при температуре потока не ниже 5200 К, продукты взаимодействия охлаждают при температуре 2800-2000 К, после чего проводят их пассивацию и коагуляцию парами пропеновой кислоты, вводимой в поток при мольном соотношении титана и пропеновой кислоты 1:(0,025-0,075).

Новизна изобретения:

- Для получения карбонитрида титана используют микропорошок титана марки ПТМк с размерным диапазоном частиц +0,5-5 мкм.

- В качестве газообразного углеводорода - природный газ с содержанием метана не менее 90,0% об., так как при меньшем содержании метана получаемый нанопорошок карбонитрида титана не соответствует заявленным характеристикам по его содержанию и составу.

- Карбидизация титансодержащего порошкообразного сырья углеводородами в плазменном потоке азота с начальной среднемассовой температурой не ниже 5200 К.

- Принудительное охлаждение продуктов взаимодействия при температуре 2800-2000 К.

- В осадительную камеру с помощью водоохлаждаемого зонда вводится реагент, пассивирующий и коагулирующий нанопорошок карбонитрида титана. В качестве такого реагента предложена пропеновая кислота. Мольное соотношение титана и пропеновой кислоты 1:(0,025-0,075).

Существенность отличий заявленного способа для достижения поставленной задачи подтверждается отсутствием в патентной и научной литературе сведений об аналогичном способе, обладающем такой же совокупностью признаков.

Совокупность существенных признаков изобретения позволяет получить новый технический результат, заключающийся в повышении качества нанопорошка карбонитрида титана; в значительном снижении содержания примеси свободного пиролитического углерода; увеличении выхода нанопорошка карбонитрида титана; в защите наночастиц карбонитрида титана от поверхностного окисления; в повышении эффективности улавливания нанопорошка карбонитрида титана на фильтре.

Получение нанопорошка карбонитрида титана осуществлялось в плазмотехнологическом комплексе [7, с. 53-65]. Плазмотехнологический комплекс включает трехструйный реактор и системы электро-, газо-, водоснабжения и вентиляции, контрольно-измерительных приборов и автоматики, дозирования шихтовых материалов, улавливания нанодисперсных продуктов и обезвреживания отходящих технологических газов.

Для генерации плазменного потока используются три электродуговых подогревателя газа (плазмотрона) ЭДП-104АМ мощностью до 50 кВт каждый, установленные в камере смешения под углом 30° к оси реактора. Плазмотроны ЭДП-104АМ работают на постоянном токе при следующих параметрах электрической дуги: напряжение дуги до 250 В, ток до 200 А. Стабилизация электрической дуги - газовихревая за счет тангенциального ввода плазмообразующего газа через специальное закруточное кольцо. Аноды плазмотронов выполнены медными водоохлаждаемыми с внутренним диаметром 0,008 м с практически неограниченным ресурсом работы при наличии охлаждения и эксплуатации в камере смешения с углом наклона плазменных струй 30°. Катоды плазмотронов состоят из медных водоохлаждаемых корпусов и катодных вставок из торированного вольфрама (для снижения работы выхода электронов) диаметром 0,003 м с ресурсом работы 100-120 часов. Включение плазмотронов осуществляется с помощью осциллятора. В отличие от базовой модели в плазмотронах ЭДП-104АМ в качестве плазмообразующего газа может использоваться азот технической чистоты с содержанием кислорода до 1,5-2,0% об., что в настоящее время соответствует реальному составу поставляемого технического азота. Электропитание плазмотронов осуществляется от тиристорного преобразовательного агрегата серии АТ4-750/600, имеющего крутопадающую вольт-амперную характеристику и следующие рабочие параметры: мощность, кВт - 450; выпрямленное напряжение, В - 600; выпрямленный ток, А - 750; КПД в номинальном режиме, % - 96; напряжение питающей сети, кВ - 6.

Конструкция камеры смешения обеспечивает эффективные ввод в реактор высокодисперсного сырья, перемешивание его с плазменным потоком и практически неограниченный ресурс работы анодов плазмотронов. Камера смешения соединена с секционированным водоохлаждаемым каналом, имеющим внутренний диаметр 0,064 м. Камера смешения и секции реактора выполнены из нержавеющей стали. Подача высокодисперсного сырья в камеру смешения осуществляется с помощью водоохлаждаемой фурмы. Фурма используется также для подачи в реактор газообразного углеводорода. Для снижения радиального градиента температуры в пристеночной зоне канал реактора футеруется изнутри высокотемпературным теплоизоляционным материалом.

Для дозирования порошкообразного сырья применяется дозатор смешанного электромеханического и газовихревого типа периодического действия со съемным цилиндром - приемником порошкообразного сырья, предназначенным для малосыпучего высокодисперсного сырья.

Система улавливания включает осадительную камеру, где температура технологических газов снижается до 2800-2000 К и улавливается до 10% нанопорошка, и два работающих поочередно рукавных фильтра (улавливающих до 85% нанопорошка). В осадительную камеру с помощью водоохлаждаемого зонда вводится реагент, пассивирующий и коагулирующий нанопорошок карбонитрида титана. Фильтры выполнены с водоохлаждаемым корпусом, регенерацией фильтрующего рукава обратной продувкой сжатым газом (азотом). Фильтрующая ткань - сетка из хромоникелевой стали саржевого плетения.

Описанный плазмотехнологический комплекс превосходит известные лабораторные и опытно-промышленные варианты по мощности в 4-5 раз, ресурсу работы в 3-4 раза, производительности в 2,5-3,5 раза.

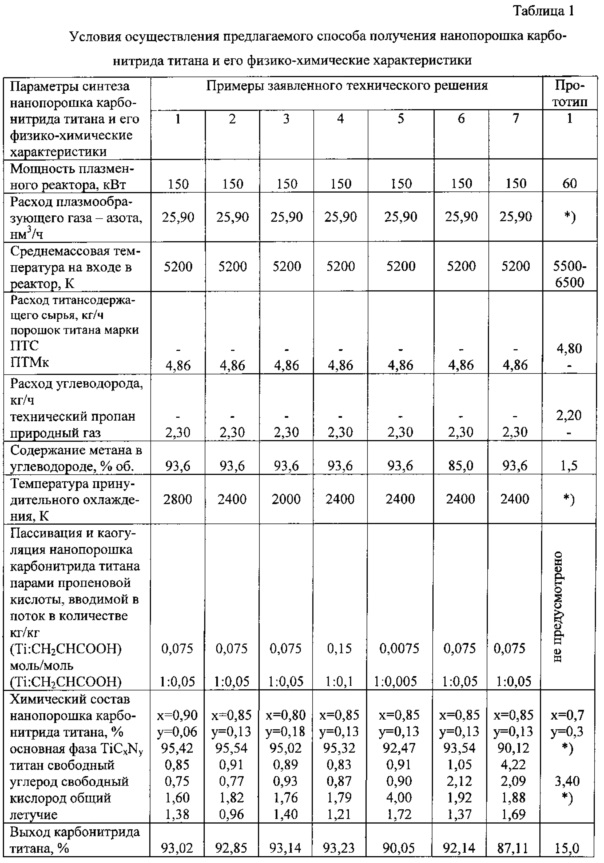

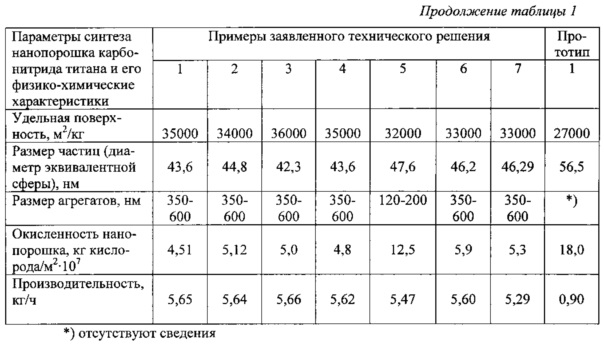

Для пояснения изобретения ниже описаны примеры осуществления способа, а также в Таблице 1 представлены условия осуществления предлагаемого способа получения нанопорошка карбонитрида титана и его физико-химические характеристики.

Пример 1. Микропорошок титана в количестве 4,86 кг/ч и природный газ, содержащий 93,6% об. метана, в количестве 2,3 кг/ч вводятся в плазменный поток азота при температуре 5200 К, смешиваются и взаимодействуют, далее продукты взаимодействия подвергаются принудительному охлаждению с температуры 2800 К до 1000 К, после чего пассивируются и коагулируются парами пропеновой кислоты, вводимой в поток в осадительной камере в количестве 0,075 кг/кг титана. Получаемый нанопорошок карбонитрида титана соответствует заявленным характеристикам по составу (TiC0,90N0,06), по содержанию основной фазы (95,42%), удельной поверхности (35000 м2/кг), окисленности (4,5⋅10-7 кг кислорода/м2 поверхности нанопорошка).

Пример 2. Микропорошок титана в количестве 4,86 кг/ч и природный газ, содержащий 93,6% об. метана, в количестве 2,3 кг/ч вводятся в плазменный поток азота при температуре 5200 К, смешиваются и взаимодействуют, далее продукты взаимодействия подвергаются принудительному охлаждению с температуры 2400 К до 1000 К, после чего пассивируются и коагулируются парами пропеновой кислоты, вводимой в поток в осадительной камере в количестве 0,075 кг/кг титана. Получаемый нанопорошок карбонитрида титана соответствует заявленным характеристикам по составу (TiC0,85N0,13), по содержанию основной фазы (95,54%), удельной поверхности (34000 м2/кг), окисленности (5,12⋅10-7 кг кислорода/м2 поверхности нанопорошка).

Пример 3. Микропорошок титана в количестве 4,86 кг/ч и природный газ, содержащий 93,6% об. метана, в количестве 2,3 кг/ч вводятся в плазменный поток азота при температуре 5200 К, смешиваются и взаимодействуют, далее продукты взаимодействия подвергаются принудительному охлаждению с температуры 2000 К до 1000 К, после чего пассивируются и коагулируются парами пропеновой кислоты, вводимой в поток в осадительной камере в количестве 0,075 кг/кг титана. Получаемый нанопорошок карбонитрида титана соответствует заявленным характеристикам по составу (TiC0,80N0,18), по содержанию основной фазы (95,02%), удельной поверхности (36000 м2/кг), окисленности (5,0⋅10-7 кг кислорода/м2 поверхности нанопорошка).

Пример 4. Микропорошок титана в количестве 4,86 кг/ч и природный газ, содержащий 93,6% об. метана, в количестве 2,3 кг/ч вводятся в плазменный поток азота при температуре 5200 К, смешиваются и взаимодействуют, далее продукты взаимодействия подвергаются принудительному охлаждению с температуры 2400 К до 1000 К, после чего пассивируются и коагулируются парами пропеновой кислоты, вводимой в поток в осадительной камере в количестве 0,15 кг/кг титана. Получаемый нанопорошок карбонитрида титана соответствует заявленным характеристикам по составу (TiC0,85N0,13), по содержанию основной фазы (95,32%), удельной поверхности (35000 м2/кг), окисленности (4,8⋅10-7 кг кислорода/м2 поверхности нанопорошка).

Однако увеличение расхода пропеновой кислоты до 0,15 кг/кг титана не приводит к усилению пассивирующего эффекта.

Пример 5. Микропорошок титана в количестве 4,86 кг/ч и природный газ, содержащий 93,6% об. метана, в количестве 2,3 кг/ч вводятся в плазменный поток азота при температуре 5200 К, смешиваются и взаимодействуют, далее продукты взаимодействия подвергаются принудительному охлаждению с температуры 2400 К до 1000 К, после чего пассивируются и коагулируются парами пропеновой кислоты, вводимой в поток в осадительной камере в количестве 0,0075 кг/кг титана. Получаемый нанопорошок карбонитрида титана не соответствует заявленным характеристикам по его содержанию (90,05%) и окисленности (12,5⋅10-7 кг кислорода/м2 поверхности нанопорошка).

Пример 6. Микропорошок титана в количестве 4,86 кг/ч и природный газ, содержащий 85,0% об. метана, в количестве 2,3 кг/ч вводятся в плазменный поток азота при температуре 5200 К, смешиваются и взаимодействуют, далее продукты взаимодействия подвергаются принудительному охлаждению с температуры 2400 К до 1000 К, после чего пассивируются и коагулируются парами пропеновой кислоты, вводимой в поток в осадительной камере в количестве 0,075 кг/кг титана. Получаемый нанопорошок карбонитрида титана не соответствует заявленным характеристикам по его содержанию (93,54%).

Пример 7. Микропорошок титана в количестве 4,86 кг/ч и природный газ, содержащий 93,6% об. метана, в количестве 2,3 кг/ч вводятся в плазменный поток азота при температуре 5000 К, смешиваются и взаимодействуют, далее продукты взаимодействия подвергаются принудительному охлаждению с температуры 2400 К до 1000 К, после чего пассивируются и коагулируются парами пропеновой кислоты, вводимой в поток в осадительной камере в количестве 0,075 кг/кг титана. Получаемый нанопорошок карбонитрида титана не соответствует заявленным характеристикам по его содержанию (90,12%).

Оптимальное сочетание заявленных характеристик нанопорошка карбонитрида титана достигается в примерах 1-4, что подтверждает технологическую целесообразность применения микропорошка титана крупностью +0,5-5 мкм вместо порошка титана крупностью 20-63 мкм, природного газа - вместо пропан-бутановой смеси, снижение начальной температуры плазменного потока до 5200 К, принудительного охлаждения продуктов взаимодействия при температуре 2800-2000 К и проведения их пассивации и коагуляции парами пропеновой кислоты.

Нанопорошок карбонитрида титана исследовали с помощью рентгеновского, химического и электронно-микроскопического методов анализа. Удельная поверхность определялась методом БЭТ.

Список источников информации

1. Жуков М.Ф. Упрочнение металлических, полимерных и эластомерных материалов ультрадисперсными порошками плазмохимического синтеза / М.Ф. Жуков [и др.]. - Новосибирск: Наука. Сибирская издательская фирма РАН, 1999. - С. 84-134.

2. Кузнецов В.А. Влияние ультрадисперсных порошков тугоплавких материалов на свойства литых изделий из черных и цветных металлов и сплавов: автореф. дис. на соиск. учен. степ. канд. техн. наук: 05.16.06 / Кузнецов Виктор Анатольевич. - Красноярск, 2013. - С. 11-17.

3. Решетникова С.Н. Применение нанопорошков химических соединений для повышения качества металлоизделий: автореф. дис. на соиск. учен. степ. канд. техн. наук: 05.02.08 / Решетникова Светлана Николаевна. - Красноярск, 2008. - С. 8-15.

4. Комшуков В.П. Разработка и совершенствование тепловых режимов формирования слитка для повышения качества сортовой заготовки: автореф. дис. на соиск. учен. степ. канд. техн. наук: 05.16.02 / Комшуков Валерий Павлович. - Новокузнецк, 2009. - С. 10-22.

5. Троицкий В.Н. Синтез нитридов в плазме СВЧ-разряда / В.Н. Троицкий [и др.]. // Плазмохимические реакции и процессы: сб. науч. тр. - М., 1977. - С. 28-49.

6. Залите И.В. Образование карбонитридных фаз титана в высокотемпературном потоке азота / И.В. Залите [и др.] // Физика и химия обработки материалов. - 1980. - №1. - С. 62-66.

7. Ноздрин И.В. Плазмометаллургические технологии в производстве боридов и карбидов хрома: монография. В 2-х частях. Ч. 1. Плазменный синтез карбида хрома / И.В. Ноздрин, Л.С. Ширяева, В.В. Руднева, Г.В. Галевский; Сиб. гос. индустр. ун-т. - Новокузнецк: Изд. центр СибГИУ, 2013. - С. 53-65.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА КРЕМНИЯ | 2006 |

|

RU2327638C1 |

| Способ получения порошка карбонитрида титана | 2016 |

|

RU2638471C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА КАРБИДОКРЕМНИЕВОЙ КЕРАМИКИ ТВЕРДОФАЗНЫМ СПЕКАНИЕМ | 2008 |

|

RU2359905C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДОВ ЭЛЕМЕНТОВ И КОМПОЗИЦИЙ ЭЛЕМЕНТ-УГЛЕРОД | 2015 |

|

RU2616058C2 |

| Композиционный нанопорошок на основе карбонитрида титана и способ его получения | 2022 |

|

RU2782591C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ СИСТЕМ ЭЛЕМЕНТ-УГЛЕРОД | 2010 |

|

RU2434807C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2007 |

|

RU2349424C1 |

| КОМПОЗИЦИОННЫЙ НАНОПОРОШОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2493938C2 |

| Композиционный порошок на основе легированного карбонитрида титана | 2024 |

|

RU2823899C1 |

| Композиционный нанопорошок на основе легированного карбонитрида титана | 2024 |

|

RU2836525C1 |

Изобретение относится к области металлургии, а именно к нанотехнологии азот-углеродсодержащих соединений титана, которые могут быть использованы в композиционном материаловедении, в том числе в составе модифицирующих комплексов алюминиевых, железо-углеродистых и никелевых сплавов. Производят генерацию плазменного потока азота, вводят в него титансодержащее порошкообразное сырье и газообразный углеводород, их смешивают, формируют реакционную парогазовую карбонитридообразующую смесь требуемого состава, проводят конденсацию карбонитрида, его принудительно охлаждают и выделяют из потока. В качестве титансодержащего порошкообразного сырья используют микропорошок титана крупностью +0,5-5 мкм, в качестве газообразного углеводорода - природный газ с содержанием метана не менее 90,0% об., которые вводят вместе при температуре потока не ниже 5200 К, продукты взаимодействия охлаждают при температуре 2800-2000 К, после чего проводят их пассивацию и коагуляцию парами пропеновой кислоты, вводимой в поток при мольном соотношении титана и пропеновой кислоты 1:(0,025-0,075). Технический результат изобретения заключается в повышении качества и увеличении выхода нанопорошка карбонитрида титана, в значительном снижении содержания примеси свободного пиролитического углерода, в защите наночастиц порошка от поверхностного окисления, в повышении эффективности его улавливания на фильтре. 1 табл., 7 пр.

Способ получения нанопорошка карбонитрида титана, включающий генерацию плазменного потока азота, введение в него титансодержащего порошкообразного сырья и газообразного углеводорода, их смешивание, формирование реакционной парогазовой карбонитридообразующей смеси требуемого состава, конденсацию карбонитрида, его принудительное охлаждение и выделение из потока, отличающийся тем, что в качестве титансодержащего сырья используют микропорошок титана крупностью +0,5 - 5 мкм, в качестве газообразного углеводорода - природный газ с содержанием метана не менее 90,0% об., которые вводят вместе при температуре потока не ниже 5200 K, продукты взаимодействия охлаждают при температуре 2800-2000 K, после чего проводят их пассивацию и коагуляцию парами пропеновой кислоты, вводимой в поток при мольном соотношении титана и пропеновой кислоты 1:(0,025-0,075).

| ЗАЛИТЕ И.В | |||

| и др., Образование карбонитридных фаз титана в высокотемпературном потоке азота, "Физика и химия обработки материалов", 1980, N1, стр.62-66 | |||

| RU 2011153457 A, 10.07.2013 | |||

| US 2003102099 A1, 05.06.2003 | |||

| DONNA D | |||

| HARBUCK et al, Gas-Phase Production of Titanium Nitride and Carbide Powders, "Journal of Metals", September 1986, p.p.47-50 | |||

| YU ZUO-LONG et al, Development of Plasma Technology For High Performance Carbon Materials From Natural Gas, "Journal of Natural Gas Chemistry", 1997, Vol.6, No.3, p.p.175, 184-185. |

Авторы

Даты

2017-03-06—Публикация

2015-10-29—Подача