Изобретение относится к порошковой металлургии, а именно к производству карбидокремниевой керамики твердофазным спеканием, используемой для создания конструктивных элементов различных устройств, работающих в условиях, требующих от материала твердости, прочности, стойкости к истиранию, коррозионной стойкости: уплотнения насосов и детали клапанов, подвергаемые абразивному воздействию суспензий и жидкостей, средства индивидуальной защиты биологических объектов, бронирования военной техники и др.

Для получения твердофазным спеканием высококачественной карбидокремниевой керамики шихта должна содержать следующие компоненты: карбид кремния β-модификации - не менее 90% мас.; свободный углерод - 1,0-2,0% мас.; свободный бор - 1,8-3,0% мас.; железо и свободный кремний - не более 0,04% мас.; кремнезем в зависимости от уровня дисперсности - 1,0-6,0% мас. Соотношение присутствующих в шихте кремнезема и свободного углерода должно соответствовать стехиометрическому для образования карбида кремния [1, с.62-64; 2, с.148-151].

Карбид кремния β-модификации представляет собой соединение с преимущественно ковалентным типом химической связи с тетраэдрической пространственной конфигурацией, подобной алмазной, что позволяет рассматривать его как кристаллографический аналог алмаза. Это, с одной стороны, обусловливает исключительную близость его физико-химических свойств с аналогичными свойствами алмаза, с другой, - существенно осложняет процессы получения из него компактных изделий. Введение в шихту добавок углерода и бора позволяет существенно снизить пористость и тем самым улучшить качество получаемых из карбида кремния компактных изделий. Свободный углерод способствует улучшению спекания за счет восстановления оксидных пленок SiO2, формирующихся на поверхности частиц SiC, свободный бор - активированию процессов спекания. Необходимо, чтобы все компоненты шихты были представлены в виде наноразмерных порошков, поскольку способствующая уплотнению их избыточная поверхностная энергия в достаточно полной мере делает возможным протекание процессов твердофазного спекания при получении из карбида кремния компактных изделий. Величина удельной поверхности должна составлять 25000-40000 м2/кг [1, с.62-64; 2, с.148-151].

Известен способ получения шихты для производства карбидокремниевой керамики, включающий получение наноразмерного порошка карбида кремния синтезом из элементов в трубчатых печах или дополнительным измельчением микропорошков абразивного назначения с последующим их химическим обогащением. Нанопорошок карбида кремния смешивают с нанопорошком бора, в полученную смесь добавляют органические соединения, при последующей карбонизации которых образуется равномерно распределенный реакционноспособный углерод и восстанавливается кремнезем [2, с.143-144; 3, с.17-18]. Основным недостатком способа является отсутствие в технологии получения возможности производства шихты, содержащей одновременно карбид кремния, бор и углерод.

Известен способ получения порошкового материала на основе карбида кремния [4], включающий смешивание кремний- и углеродсодержащего сырья, прессование приготовленной смеси до плотности 1,2 г/см3 и ее нагрев в печи Таммана с графитовым нагревателем до температуры 1300°С в среде аргона. Полученный продукт затем подвергают рафинированию: от примеси графита - отжигом при температуре 700°С на воздухе; от примеси SiO2, привнесенной отжигом, - обработкой 20%-ным раствором плавиковой кислоты. После рафинирования порошковый материал отмывают дистиллированной водой и сушат в шкафу при температуре 80°С. Полученный порошковый материал на основе карбида кремния состоит из кубической β-модификации SiC, примеси гексагонального его политипа, углерода, растворенного в кристаллической решетке β-SiC, а также примесей нитрида, оксида и оксинитрида кремния. Величина удельной поверхности составляет 13000-15000 м2/кг, средний размер частиц 0,1-0,3 мкм. Спекание такого материала в аппарате высокого давления позволяет получить плотный беспористый материал. Недостатками способа являются: 1) наличие в получаемом порошковом материале α-SiC, обусловленное низкой скоростью охлаждения продуктов синтеза; 2) значительное содержание примесей нитрида и оксинитрида кремния; 3) недостаточный уровень дисперсности порошкового материала.

Из известных способов получения порошкового материала на основе карбида кремния наиболее близким по технической сущности является способ получения карбида кремния [5], используемого для спекания изделий, работающих в агрессивных средах при высокой температуре, в частности, в космонавтике, ракетостроении, энергетике. Способ включает приготовление смеси из диоксида кремния и углеродного компонента, взятого с избытком, в присутствии катализатора - нитрида алюминия в количестве 0,3-0,5 мас.%, которую смешивают с водой, брикетируют, сушат в течение 10 ч при температуре 150°С и загружают в графитовый тигель, помещаемый в печь. Выдержку осуществляют при 1400-1450°С в атмосфере аргона, содержащей 10-20 об.% азота, в течение 4-6 ч. Содержание свободного углерода в полученном порошковом материале составляет более 10 мас.%, для удаления которого применяют рафинирующий отжиг при 600°С на воздухе в течение 40 ч. Полученный карбид кремния имеет следующий фазовый состав: β-SiC - 60-85%; примеси гексагонального его политипа - 15-40%; содержит углерод - 0,05 мас.%, а также примеси азота - 1-3 мас.%; алюминия - 0,2-0,4 мас.%; железа; кремния; кальция. Удельная поверхность порошка составляет 25000-30000 м2/кг, средний размер частиц - 0,2-0,4 мкм. Из полученного порошка с добавками карбида бора методом горячего прессования при температуре 2000°С и давлении 50 МПа в течение 0,5 ч изготавливают образцы с плотностью, составляющей 96% от теоретической. Недостатками способа являются: 1) наличие в получаемом порошковом материале значительного содержания примеси гексагонального политипа SiC, обусловленного низкой скоростью охлаждения продуктов синтеза; 2) значительное содержание примеси свободного углерода, обусловливающее введение длительного рафинирующего отжига, в течение которого углерод практически полностью удаляется, что существенным образом способствует развитию окислительных процессов, происходящих на поверхности порошка; 3) несоответствие порошкового материала требованиям по количеству содержащихся в нем примесей алюминия, железа, кремния и кальция ввиду отсутствия мер по его рафинированию; 4) непригодность порошка карбида кремния по совокупности характеристик к производству из него керамики твердофазным спеканием.

Задачей изобретения является разработка способа получения шихты для производства карбидокремниевой керамики твердофазным спеканием требуемого уровня дисперсности, однородной по фазовому и химическому составам, содержащей активирующие и рафинирующие добавки бора и углерода, пригодной по совокупности характеристик к твердофазному спеканию.

Сущность изобретения состоит в том, что в способе получения шихты для производства керамики, включающем смешивание кремний-, углерод-, борсодержащих компонентов, их термообработку в неокислительной газовой азотсодержащей среде, охлаждение и рафинирование, в качестве сырья используют микропорошки кремния и бора и газообразный углеводород, их смешивают в потоке азотной плазмы при температуре выше 5400 К в мольном соотношении кремния и углерода 1:(1,2÷1,4), кремния и бора 1:(0,06-0,08), продукты взаимодействия охлаждают со скоростью (0,8-1,2)·105 град/с, после чего последовательно обрабатывают при кипячении раствором гидроксида натрия концентрации выше 20% и раствором соляной кислоты концентрации выше 30%.

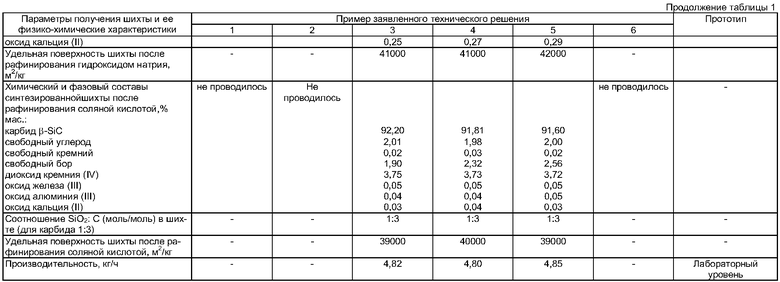

Для пояснения изобретения ниже описаны примеры осуществления способа (таблица 1).

Для получения шихты для производства карбидокремниевой керамики твердофазным спеканием использовались микропорошок кремния М5, полученный размолом куска марки КР00, микропорошок бора M1 марки В96, в качестве плазмообразующего, транспортирующего и закаливающего газа - технический азот (ГОСТ 9293-74), газа-карбидизатора - метан (природный газ), содержащий, % об.: метана - 93,60; этана - 3,00; пропана - 2,18; бутана - 1,18.

Получение шихты для производства карбидокремниевой конструкционной керамики осуществлялось в плазмотехнологическом модуле, состоящем из трехструйного прямоточного реактора и комплекса вспомогательного оборудования. Для генерации плазменного потока использованы три электродуговых подогревателя газа (плазмотрона) ЭДП-104А мощностью до 50 кВт каждый, установленные в камере смешения под углом 30° к ее оси. Камера смешения соединена с секционированным водоохлаждаемым каналом, имеющим внутренний диаметр 0,054 м. Для подачи в реактор дисперсного сырья используется устройство для дозирования порошково-газовой смеси ДП-1, обеспечивающее стабильность подачи ее в пределах ±2%. Образующаяся в дозаторе пылегазовая взвесь вводится по оси реактора в зону соударения истекающих из плазмотронов плазменных струй с помощью установленной в камере смешения водоохлаждаемой фурмы. Фурма используется также для подачи в реактор газообразных углеводородов. Конденсированные продукты синтеза, выносимые из реактора отходящими газами, улавливаются в рукавном фильтре. В качестве фильтрующей ткани используется нержавеющая сетка саржевого плетения. Площадь поверхности осаждения в рукавном фильтре составляет 3 м2, что обеспечивает скорость фильтрования в пределах 0,001-0,002 м3/(м2·с). Вода для охлаждения блока питания, катодов и анодов плазмотронов, реактора и осадительной камеры подается под давлением 3-105 Па. Расход воды регулируется с помощью расходомеров типа РСС-5 и РСС-7. Общий расход воды на охлаждение реактора и вспомогательного оборудования составляет 2,5 м3/ч.

Пример 1. Микропорошок кремния М5 в количестве 3,55 кг/ч, микропорошок бора M1 в количестве 0,06 кг/ч и метан в количестве 2,03 кг/ч вводятся в плазменный поток азота при температуре 5500 К, смешиваются и взаимодействуют, далее подвергаются вместе с плазменным потоком принудительному охлаждению со скоростью 50000 град/с до температуры работы фильтра 600 К, а затем естественному охлаждению вместе с фильтром до комнатной температуры. Получаемая шихта не соответствует оптимальным характеристикам по содержанию кубической β-SiC модификации (66,41% мас.), свободного углерода (2,94% мас.), свободного кремния (3,61% мас.), свободного бора (1,34% мас.), оксидов кремния (4,39% мас.), железа (0,61% мас.), алюминия (0,32% мас.), кальция (0,25% мас.).

Пример 2. Микропорошок кремния М5 в количестве 3,55 кг/ч, микропорошок бора M1 в количестве 0,07 кг/ч и метан в количестве 2,23 кг/ч вводятся в плазменный поток азота при температуре 5500 К, смешиваются и взаимодействуют, далее подвергаются вместе с плазменным потоком принудительному охлаждению со скоростью 60000 град/с до температуры работы фильтра 600 К, а затем естественному охлаждению вместе с фильтром до комнатной температуры. Получаемая шихта не соответствует оптимальным характеристикам по содержанию кубической β-SiC модификации (75,04% мас.), свободного углерода (2,86% мас.), свободного кремния (3,57% мас.), свободного бора (1,60% мас.), оксидов кремния (4,55% мас.), железа (0,60% мас.), алюминия (0,30% мас.), кальция (0,26% мас.).

Пример 3. Микропорошок кремния М5 в количестве 3,55 кг/ч, микропорошок бора M1 в количестве 0,08 кг/ч и метан в количестве 2,44 кг/ч вводятся в плазменный поток азота при температуре 5500 К, смешиваются и взаимодействуют, далее подвергаются вместе с плазменным потоком принудительному охлаждению со скоростью 80000 град/с до температуры работы фильтра 600 К, а затем естественному охлаждению вместе с фильтром до комнатной температуры, после чего рафинируются в две стадии. На первой стадии шихта для удаления свободного кремния обрабатывается при кипячении раствором гидроксида натрия (ГОСТ 4328-77* (изм. 01.12.1979, 02.02.1988), плотность ρ=1220 кг/м3, концентрация С=25%, Т:Ж=1:2, Т=373 К). Обработку ведут до видимого прекращения выделения водорода. Использование растворов концентрацией менее 20% малоэффективно. Далее шихта отмывается 3-5 раз дистиллированной водой (ГОСТ 6709* (изм. 01.10.1985, 02.09.1990), Т:Ж=1:20), раствор отстаивается и декантируется. На второй стадии шихта для удаления оксидов железа, алюминия и кальция обрабатывается при кипячении раствором соляной кислоты (ГОСТ 3118-77* (изм. 01.02.1985), ρ=1174 кг/м3, С=35%, Т:Ж=1:2, Т=373 К, продолжительность τ=1 ч). Использование растворов концентрацией менее 30% и менее длительная обработка не обеспечивают требуемого эффекта. Далее шихта отмывается 3-5 раз дистиллированной водой (Т:Ж=1:20), раствор отстаивается и декантируется. Сушка шихты производится при температуре 393 К. Полученная шихта соответствует заявленным требованиям по содержанию кубической β-SiC модификации (92,20% мас.), свободного углерода (2,01% мас.), свободного кремния (0,02% мас.), свободного бора (1,90% мас.), оксидов железа (0,05% мас.), алюминия (0,04% мас.), кальция (0,03% мас.), соотношению присутствующих в ней кремнезема и углерода 1:3 (стехиометрическому для образования карбида), уровню дисперсности (удельная поверхность 39000 м2/кг).

Пример 4. Микропорошок кремния М5 в количестве 3,55 кг/ч, микропорошок бора M1 в количестве 0,10 кг/ч и метан в количестве 2,64 кг/ч вводятся в плазменный поток азота при температуре 5500 К, смешиваются и взаимодействуют, далее подвергаются вместе с плазменным потоком принудительному охлаждению со скоростью 100000 град/с до температуры работы фильтра 600 К, а затем естественному охлаждению вместе с фильтром до комнатной температуры, после чего рафинируются в две стадии. На первой стадии шихта для удаления свободного кремния обрабатывается при кипячении раствором гидроксида натрия (ρ=1220 кг/м3, С=25%, Т:Ж=1:2, Т=373 К). Обработку ведут до видимого прекращения выделения водорода. Использование растворов концентрацией менее 20% малоэффективно. Далее шихта отмывается 3-5 раз дистиллированной водой (Т:Ж=1:20), раствор отстаивается и декантируется. На второй стадии шихта для удаления оксидов железа, алюминия и кальция обрабатывается при кипячении раствором соляной кислоты (ρ=1174 кг/м3, С=35%, Т:Ж=1:2, Т=373 К, τ=1 ч). Использование растворов концентрацией менее 30% и менее длительная обработка не обеспечивают требуемого эффекта. Далее шихта отмывается 3-5 раз дистиллированной водой (Т:Ж=1:20), раствор отстаивается и декантируется. Сушка шихты производится при температуре 393 К. Полученная шихта соответствует заявленным требованиям по содержанию кубической β-SiC модификации (91,81% мас.), свободного углерода (1,98% мас.), свободного кремния (0,03% мас.), свободного бора (2,32% мас.), оксидов железа (0,05% мас.), алюминия (0,04% мас.), кальция (0,04% мас.), соотношению присутствующих в ней кремнезема и углерода 1:3 (стехиометрическому для образования карбида), уровню дисперсности (удельная поверхность 40000 м2/кг).

Пример 5. Микропорошок кремния М5 в количестве 3,55 кг/ч, микропорошок бора M1 в количестве 0,11 кг/ч и метан в количестве 2,84 кг/ч вводятся в плазменный поток азота при температуре 5500 К, смешиваются и взаимодействуют, далее подвергаются вместе с плазменным потоком принудительному охлаждению со скоростью 120000 град/с до температуры работы фильтра 600 К, а затем естественному охлаждению вместе с фильтром до комнатной температуры, после чего рафинируются в две стадии. На первой стадии шихта для удаления свободного кремния обрабатывается при кипячении раствором гидроксида натрия (ρ=1220 кг/м3, С=25%, Т:Ж=1:2, Т=373 К). Обработку ведут до видимого прекращения выделения водорода. Использование растворов концентрацией менее 20% малоэффективно. Далее шихта отмывается 3-5 раз дистиллированной водой (Т:Ж=1:20), раствор отстаивается и декантируется. На второй стадии шихта для удаления оксидов железа, алюминия и кальция обрабатывается при кипячении раствором соляной кислоты (ρ=1174 кг/м3, С=35%, Т:Ж=1:2, Т=373 К, τ=1 ч). Использование растворов концентрацией менее 30% и менее длительная обработка не обеспечивают требуемого эффекта. Далее шихта отмывается 3-5 раз дистиллированной водой (Т:Ж=1:20), раствор отстаивается и декантируется. Сушка шихты производится при температуре 393 К. Полученная шихта соответствует заявленным требованиям по содержанию кубической β-SiC модификации (91,60% мас.), свободного углерода (2,00% мас.), свободного кремния (0,02% мас.), свободного бора (2,56% мас.), оксидов железа (0,05% мас.), алюминия (0,05% мас.), кальция (0,03% мас.), соотношению присутствующих в ней кремнезема и углерода 1:3 (стехиометрическому для образования карбида), уровню дисперсности (удельная поверхность 39000 м2/кг).

Пример 6. Микропорошок кремния М5 в количестве 3,55 кг/ч, микропорошок бора M1 в количестве 0,11 кг/ч и метан в количестве 3,05 кг/ч вводятся в плазменный поток азота при температуре 5500 К, смешиваются и взаимодействуют, далее подвергаются вместе с плазменным потоком принудительному охлаждению со скоростью 150000 град/с до температуры работы фильтра 600 К, а затем естественному охлаждению вместе с фильтром до комнатной температуры. Полученная шихта является пригодной для дальнейшего рафинирования. Однако реализация заявленных в примере параметров синтеза способствует ухудшению его технико-экономических показателей (расход карбидизатора, электроэнергии и т.д.).

Требуемое сочетание оптимальных характеристик шихты для производства карбидокремниевой керамики твердофазным спеканием достигается в примерах 3, 4, 5, что подтверждает технологическую целесообразность применения микропорошка кремния М5 вместо кремнезема, метана вместо твердого порошкообразного карбидизатора, микропорошка бора M1 на стадии синтеза вместо карбида бора на стадии горячего прессования, смешивания и обработки сырьевых компонентов в условиях потока азотной плазмы, охлаждения продуктов взаимодействия кремния, бора и метана со скоростью (0,8-1,2)·105 град/с, их рафинирования, включающего последовательно реализуемые обработки растворами гидроксида натрия и соляной кислоты. Получена шихта более высокого уровня дисперсности, пассивированная естественным образом за счет поверхностного окисления частиц. Стехиометрическое для образования карбида кремния соотношение содержащихся в ней диоксида кремния и свободного углерода обеспечивает обновление поверхности карбидных частиц путем восстановления покрывающей их оксидной пленки в процессе твердофазного спекания.

Список использованных источников

1. Косолапова Т.Я. Неметаллические тугоплавкие соединения / Т.Я.Косолапова, Т.В.Андреева, Т.Б.Бартницкая [и др.]. - М.: Металлургия, 1985. - С.62-64.

2. Руднева В. В. Наноматериалы и нанотехнологии в производстве карбида кремния: монография: в 3 т. / В.В.Руднева; научный редактор Г.В.Галевский. Т.3:

Плазмометаллургическое производство карбида кремния для конструкционной керамики. - М.: Флинта: Наука, 2007. - С.143-144, 148-151.

3. Жуков М.Ф. Плазмохимический синтез ультрадисперсных порошков и их применение для модифицирования металлов и сплавов / М.Ф.Жуков [и др.]. - Новосибирск: Наука, Сибир. издат.фирма РАН, 1995. - С.17-18.

4. Пат.2117066 Российской Федерации, МПК 6 С22С 29/02. Порошковый материал на основе карбида кремния / Н.Ф.Гадзыра. - №96123175/02; заявл. 12.09.1996; опубл. 08.10.1998, Бюл. №22 (II).

5. А.с.1555279 СССР, МКИ С01В 31/36. Способ получения ультрадисперсного порошка карбида кремния / С.С.Кипарисов, А.П.Петров, Г.М.Вольдман [и др.]; заявитель и патентообладатель Моск. ин-т тонкой химич. технологии; предприятие П/Я А-1147. - №4375103/31-26; заявл. 10.02.88; опубл. 07.04.90, Бюл. №13.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ СОЕДИНЕНИЯ КЕРАМИЧЕСКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2015 |

|

RU2604530C1 |

| Способ изготовления керамики | 2023 |

|

RU2817341C1 |

| Керамический композиционный материал и изделие, выполненное из него | 2018 |

|

RU2700428C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА КРЕМНИЯ | 2006 |

|

RU2327638C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПОРОШКОВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДОВ КРЕМНИЯ И ТИТАНА | 2016 |

|

RU2638866C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ КАРБИДОКРЕМНИЕВОЙ КЕРАМИКИ | 2014 |

|

RU2556599C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРБИДОКРЕМНИЕВОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2016 |

|

RU2625845C1 |

| Способ получения горячепрессованной карбидокремниевой керамики | 2023 |

|

RU2816616C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2084425C1 |

| Способ получения нанокерамики методом совмещения самораспространяющегося высокотемпературного синтеза и искрового плазменного спекания | 2015 |

|

RU2614006C1 |

Изобретение относится к порошковой металлургии, а именно к производству карбидокремниевой керамики твердофазным спеканием. Способ включает смешивание в потоке азотной плазмы при температуре выше 5400 К микропорошков кремния и бора и газообразного углеводорода в мольном соотношении кремния и углерода 1:(1,2-1,4), кремния и бора 1:(0,06-0,08), их взаимодействие, охлаждение со скоростью (0,8-1,2)·105 град/с и последующую обработку при кипячении растворами гидроксида натрия концентрации выше 20% и соляной кислоты концентрации выше 30%. Изобретение позволяет получать шихту, однородную по химическому и фазовому составам, с уровнем дисперсности и состоянием поверхности, отвечающими требованиям, предъявляемым к шихте при производстве карбидокремниевой керамики твердофазным спеканием. 1 табл.

Способ получения шихты для производства карбидокремниевой керамики твердофазным спеканием, включающий смешивание кремний-, углерод-, борсодержащих компонентов, их термообработку в неокислительной газовой азотсодержащей среде, охлаждение и рафинирование, отличающийся тем, что в качестве сырьевых компонентов используют микропорошки кремния и бора и газообразный углеводород, смешиваемые в потоке азотной плазмы при температуре выше 5400 К в мольном соотношении кремния и углерода 1:(1,2÷1,4), кремния и бора 1:(0,06-0,08), продукты взаимодействия охлаждают со скоростью (0,8-1,2)·105 град/с, после чего последовательно обрабатывают при кипячении раствором гидроксида натрия концентрации выше 20% и раствором соляной кислоты концентрации выше 30%.

| WO 9214576 А1, 03.09.1992 | |||

| Способ получения ультрадисперсного порошка карбида кремния | 1988 |

|

SU1555279A1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 1996 |

|

RU2117066C1 |

| US 3485591 А, 07.02.1966. | |||

Авторы

Даты

2009-06-27—Публикация

2008-05-19—Подача