Изобретение относится к способу и устройству для заполнения краевого шва стеклопакета уплотнительной массой, а также управляющему блоку для устройства для заполнения краевого шва стеклопакета уплотнительной массой.

Стеклопакеты (элементы изоляционного стекла) могут состоять из двух или более листов стекла и вставленной в каждом случае между обеими обращенными друг к другу стеклянными поверхностями соответственно двух противолежащих листов стекла, образующей замкнутую рамку дистанционной прокладки. В соответствии с этим двухстекольные стеклопакеты имеют краевой шов, который простирается по периметру стеклопакета, а многостекольные стеклопакеты иногда имеют более чем один такой краевой шов. Краевые швы многостекольного стеклопакета могут один за другим заполняться уплотнительной массой, но они также могут уплотняться одновременно (параллельно или со смещением).

Образующие соответствующий стеклопакет листы стекла могут быть конгруэнтными или неконгруэнтными. Стеклопакеты с неконгруэнтными листами стекла называются ступенчатыми элементами. Образующие стеклопакет листы стекла могут иметь прямоугольную форму или любые («оконтуренные») формы. Круглые формы или формы фронтонной арки являются обычными отклоняющимися от прямоугольной формами стеклопакетов.

Уплотнение стеклопакетов происходит посредством того, что краевой шов, который остается свободным на внешнем периметре стеклопакета, после того, как листы стекла соединены со вставлением рамки дистанционной прокладки, предпочтительно полностью, заполняется уплотнительной массой, и после введения масса затвердевает.

В качестве уплотнительной массы может быть применен, например, горячеобработанный термопластичный материал на основе полиизобутилена или твердеющий реактивный материал на силиконовой, полисульфидной или полиуретановой основе. Задача уплотнительной массы состоит в том, чтобы в затвердевшем состоянии придать стеклопакету механическую стабильность и предотвращать диффузию воды в замкнутое листами стекла и рамкой дистанционной прокладки полое пространство стеклопакета.

Подлежащие уплотнению стеклопакеты в процессе уплотнения могут находиться в любом положении. При машинных способах является обычным располагать подлежащие уплотнению стеклопакеты по существу вертикально. В целях пояснения уплотнение представляется на примере расположенного по существу вертикально двухстекольного стеклопакета с конгруэнтными прямоугольными стеклами. Но изобретение является соответственно применимым к уплотнению многостекольных стеклопакетов, ступенчатых элементов и стеклопакетов из оконтуренных листов стекла, а также к уплотнению расположенных горизонтально или наклонно стеклопакетов.

При способах, которые предусматривают ручное или по существу ручное введение уплотнительного материала, подлежащий уплотнению стеклопакет всегда расположен лежа горизонтально. Для облегчения ручного способа, прежде всего при крупноформатных листах изоляционного стекла, известны вспомогательные агрегаты в форме опорного стола для листа изоляционного стекла, с помощью которого расположенный горизонтально лист изоляционного стекла может поворачиваться вокруг вертикальной оси в плоскости стекла, чтобы оператору не приходилось ходить вокруг стекла (см., например, AT 364803). Если при ручном уплотнении возникают стыки, которые расположены не в угловой области, обычно действуют так, что после прерывания начинается заполнение дальнейшей массы на конце уже отложенного в краевом шве валика уплотнительного материала и продолжается в том же направлении, в котором уплотнительный материал был введен до того. При этом лист изоляционного стекла, либо не двигается совсем, либо, в крайнем случае, поворачивается в горизонтальной плоскости. При ручном уплотнении стыки типично уплотняются за счет того, что дополнительная или же избыточная уплотнительная масса на стыке просто вдавливается, или же за счет смесительного перемещения уплотнительного сопла вводится так, что материал по обе стороны от стыка перемешивается. Ход ручного способа требует большого опыта и не может быть автоматизирован вовсе или только с очень большими аппаратнотехническими затратами. Кроме того, образование стыков отнимает много времени и, тем не менее, часто приводит к включениям воздуха. При автоматических способах уплотнительное сопло и подлежащий уплотнению стеклопакет для заполнения краевого шва уплотнительной массой также совершают перемещение относительно друг друга. Уплотнительное сопло покрывает весь край стекла на периметре уплотнительного элемента и при этом выдает жгут уплотнительной массы в краевой шов. Если введенный в краевой шов валик уплотнительной массы выдается без перерыва и в течение непрерывного перемещения уплотнительного сопла, получается место стыка или место соединения, которое образуется из начала и конца жгута уплотнительной массы. Это место стыка может находиться в области угла или в удаленном от углов положении.

Относительное перемещение между уплотнительным соплом и подлежащим уплотнению стеклопакетом может быть произведено следующими, само по себе известными, образами:

а) подлежащий уплотнению стеклопакет во время введения уплотнительной массы может быть зафиксирован, в то время как уплотнительное сопло активно движется вокруг края по периметру стеклопакета. Соответствующее устройство раскрыто в WO 2013/056288 A2. Выталкивающее уплотнительную массу уплотнительное сопло в этом устройстве является перемещаемым с помощью каретки на направляющей балке в вертикальном направлении вверх и вниз и поворачиваемым или же вращаемым вокруг перпендикулярной плоскости стекол стеклопакета оси. Направляющая балка является регулируемой так, что уплотнительное сопло может двигаться вокруг периметрического края, удерживаемого в по существу вертикальном положении стеклопакета, чтобы положить валик уплотнительной массы в прямые продольные участки краевого шва и угловые области и таким образом заполнить краевой шов. При этом поступательное перемещение уплотнительного сопла вдоль продольных участков в области углов комбинируется с поворотными перемещениями.

б) уплотнительное сопло во время процесса уплотнения зафиксировано, и периметрический край подлежащего уплотнению стеклопакета за счет соответствующего перемещения расположенного горизонтально стеклопакета перемещается мимо уплотнительного сопла. Такое устройство известно из US 8,435,367 B2.

в) перемещение уплотнительного сопла комбинировано с перемещением подлежащего уплотнению стеклопакета. Например, уплотнительное сопло может перемещаться вдоль двух параллельных участков краевого шва, в то время как подлежащий уплотнению стеклопакет стоит на месте, и оба перпендикулярных им участка краевого шва заполняются, в то время как уплотнительное сопло стоит на месте, но стеклопакет перемещается вдоль этих направлений.

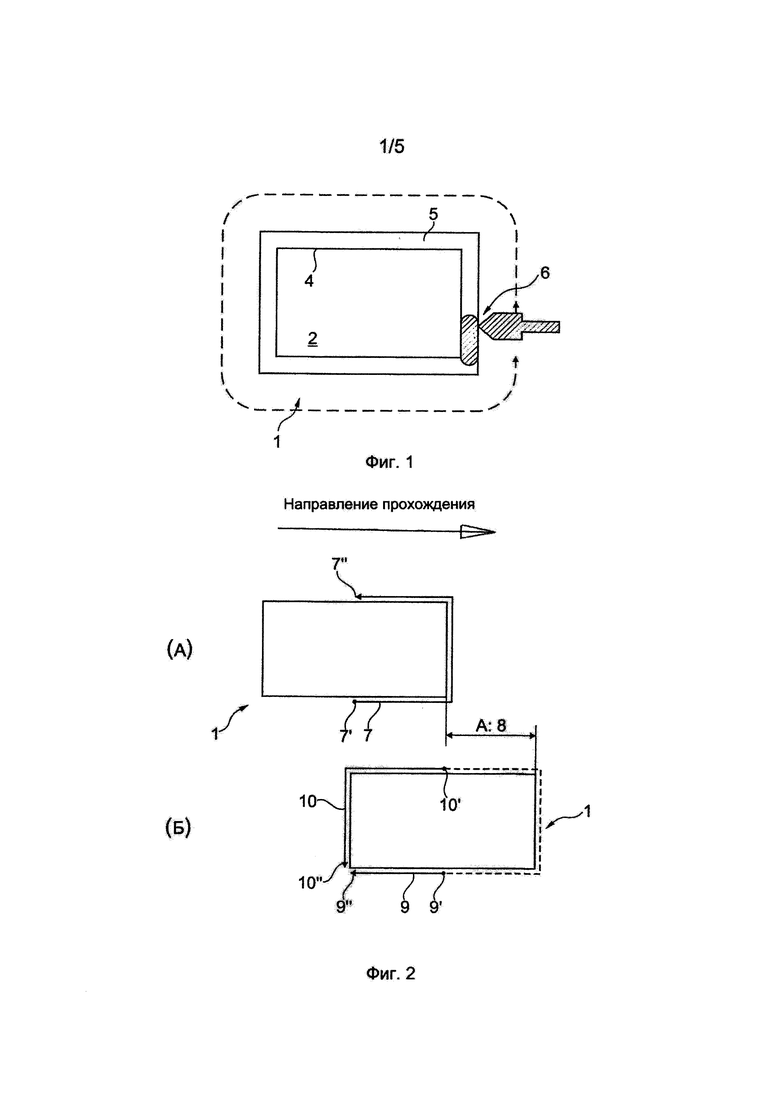

Если уплотнительная масса вводится в краевой шов в исходящем из положения в угловой области непрерывном перемещении, имеется только одно стыковое соединение валика уплотнительной массы. Такое решение со стыковым соединением в угловой области и непрерывным введением уплотнительной массы по далее еще поясненным причинам является по возможности предпочтительным и показано на фиг. 1, причем 2 означает листы стекла стеклопакета 1, 4 - рамку дистанционной прокладки, 5 - оставшийся свободным краевой шов, а 6 - уплотнительное сопло.

В тех случаях, где введение уплотнительного материала в краевой шов по технологическим причинам все же должно быть прервано, например, потому, что ограниченные диапазоны перемещения уплотнительного сопла и/или стеклопакета требуют перестановки, потому, что электрические или пневматические линии или механические соединения (например, со встроенными внутри стеклопакета жалюзи) должны проводиться через валик уплотнительной массы, или потому, что останавливается сопровождение уплотнительного материала (например, потому, что заменяется емкость с запасом уплотнительного материала) и после перерыва начинается снова, получается одно или несколько дальнейших стыковых соединений вдоль периметрического края стеклопакета.

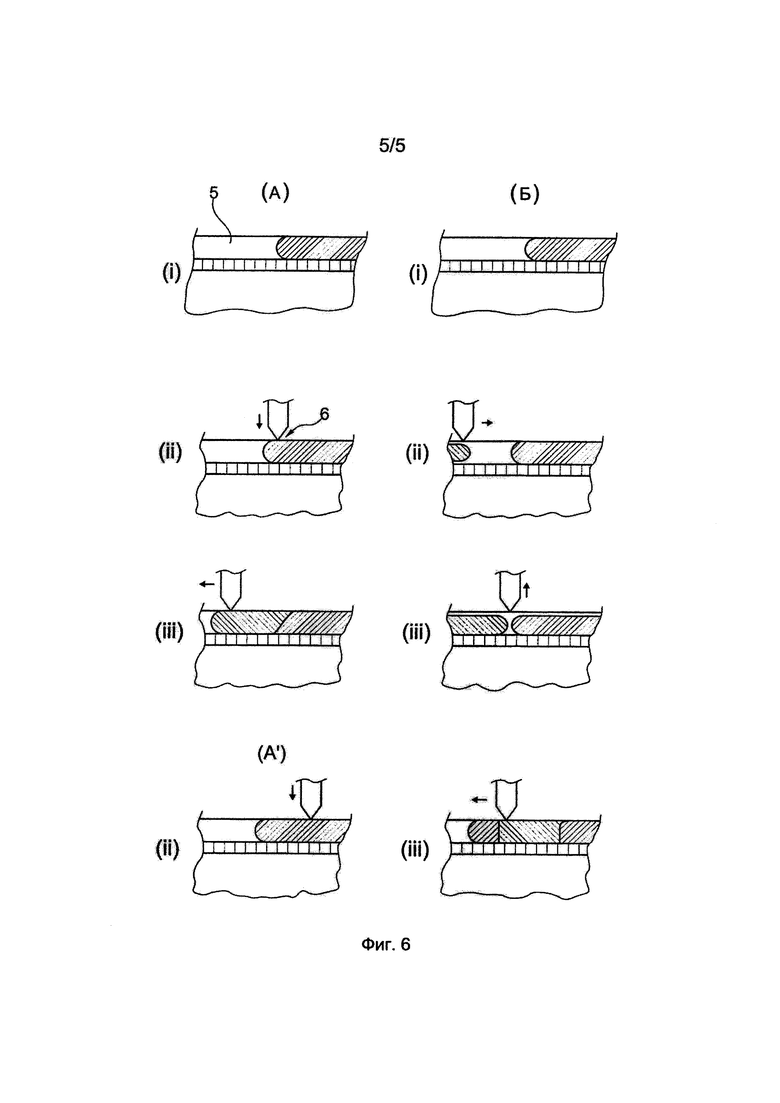

Дополнительно можно различать два вида стыковых соединений, которые наглядно показаны на фиг. 6. Во-первых, стыковое соединение, при котором подвод уплотнительной массы и относительное перемещение в определенном месте прерывается, и введение уплотнительной массы около этого места на выпуклом конце введенного ранее в краевой шов валика материала начинается снова и продолжается в том же направлении, что и прежде, так что конец лежащего валика деформируется фронтом вновь введенного материала, и образуется место стыка из двух ниток материала (стыковое соединение типа A). Стыковое соединение типа A согласно представлению варианта A' может быть несколько модифицировано в том отношении, что сопло располагается с некоторым смещением назад от выпуклого конца лежащего валика. Вновь выпущенный материал проникает перед концом лежащего валика в материал и как бы «толкает» малый концевой участок отложенного ранее валика с продвижением сопла перед собой (см. фиг. A', (iii)). Для обоих вариантов, т.е. для стыкового соединения типа A и типа A', в рамках раскрытия изобретения выбирается формулировка, что жгут уплотнительной массы начинается «в области конца» введенного ранее в краевой шов валика материала.

Альтернативный тип стыкового соединения образуется при том, что уплотнительная масса вводится в направлении конца находящегося в краевом шве валика материала, и в этом месте прерывается как подвод уплотнительного материала, так и относительное перемещение (стыковое соединение типа В). Фиг. 6 наглядно показывает образование стыкового соединения для обоих этих принципиальных типов и вариантов типа A/A' сильно схематическим образом. Проблемой при всех стыковых соединениях, в общем, является возможность включения воздуха в уплотнительную массу и недостаточное перемешивание материала.

При стыковых соединениях типа A встречающиеся концы жгута уплотнительной массы и валика уплотнительной массы в краевом шве, как правило, могут соединяться без таких проблем, независимо от того, где находится место стыка на периметре стеклопакета. Так как в соответствии с изображением на фиг. 6(A) уплотнительное сопло может быть подведено к фронту или же переднему концу уже отложенного валика так, что фронт или же конец снова подлежащего отложению валика объединяется с фронтом уже отложенного ранее валика, и материал в месте стыка деформируется последующим материалом так, что краевой шов заполняется уплотнительной массой полностью и без воздушных включений.

В то время как эта проблема для случая находящегося в области угла подлежащего уплотнению стеклопакета стыкового соединения типа B в значительной мере решена известными способами, которые делают возможным полное соединение встречающихся концов жгута уплотнительной массы в месте стыка без того, чтобы в области стыка внутри уплотнительной массы оставались воздушные включения (см., например, описанную в австрийской заявке на патент A 892/2012 шпательную конструкцию), для случая находящегося не в области угла (то есть, когда место стыка находится на участке краевого шва между двумя углами, причем участок краевого шва при особых формах не обязательно всегда должен быть образован прямым, а может иметь некоторую кривизну) стыкового соединения типа B еще не известен способ, с помощью которого является возможным полное соединение встречающихся концов ниток уплотнительной массы без воздушных включений в этой области. Так как в соответствии с изображением на фиг. 6(Б) фронты или же передние концы валиков из уплотнительной массы являются выпуклыми, так что при подводе фронта валика к фронту уже отложенного валика для образования стыкового соединения типа B встречаются наивысшие точки валиков. Если провести уплотнительное сопло еще немного дальше за место встречи и при этом выталкивать материал, место стыка хотя и запрессовывается, но так, что между дистанционной прокладкой и уплотнительной массой заключается воздух.

Но прерывания введения уплотнительного материала и тем самым стыковые соединения также могут получаться, прежде всего, тогда, когда очень крупноформатные стеклопакеты должны быть уплотнены в устройстве, при котором диапазон перемещения уплотнительного сопла в одном направлении меньше, чем размер стеклопакета по длине, так что вся длина краевого шва на соответствующей стороне стеклопакета не может быть заполнена без прерывания, по меньшей мере, когда сам стеклопакет стоит на месте. В этом случае подлежащий уплотнению стеклопакет после прерывания и, при определенных условиях, возврата уплотнительного сопла должен быть один раз или несколько раз подогнан, то есть перемещается на соответствующий размер дольше, чтобы уплотнительное сопло могло покрыть всю длину краевого шва на этой стороне.

Остающиеся в области стыков внутри уплотнительной массы воздушные включения оказываются на практике вредными, так как они понижают механическую стабильность отвержденной уплотнительной массы и механическую стабильность готового стеклопакета. Кроме того, воздушные включения внутри уплотнительной массы повышают проницаемость уплотнительной массы для водяного пара и поэтому облегчают диффузию водяного пара в пространство между стеклами. Наконец, эти воздушные включения внутри уплотнительной массы являются вредными, так как в образованных воздушными включениями полостях может происходить конденсация водяного пара, что способствует деградации уплотнительного материала и с течением времени может приводить к неплотностям и разрушению материала.

Из DE 2846785 C2 известно устройство для автоматического заполнения краевого шва двойных или многослойных листов изоляционного стекла уплотнительной массой, которое имеет поворотное устройство, с помощью которого лист изоляционного стекла во время введения уплотнительной массы в качестве отдельного жгута по меньшей мере один раз поворачивается на 90° через свой в направлении транспортировки задний угол после того, как первое и второе заполняющее сопло сначала проведены вдоль в направлении транспортировки передних и задних вертикальных краевых швов при неподвижном листе изоляционного стекла соответственно снизу вверх, а третье заполняющее сопло во время транспортировки листа изоляционного стекла было перемещено вдоль верхнего участка краевого шва. После поворота одно из заполняющих сопел подается к верхнему концу теперь переднего вертикального краевого шва, или туда перемещается лист изоляционного стекла, после чего посредством перемещения уплотнительного сопла сверху вниз заполняется оставшийся краевой шов. В результате применения этого устройства все стыковые соединения валиков уплотнительной массы находятся исключительно на углах листа изоляционного стекла, так что в этом отношении не ожидается никакой проблемы с воздушными включениями. Правда, в аппаратно-техническом отношении поворотное устройство реализуется очень трудоемко, и при более крупных или очень длинных листах изоляционного стекла является применимым лишь ограниченно или вовсе неприменимым.

Из DE 69629929 T2 известен способ и устройство для нанесения уплотнительной массы на листы изоляционного стекла, в котором при стоящем неподвижно на транспортном устройстве листе изоляционного стекла сначала первое заполнительное сопло перемещается вдоль переднего участка шва снизу вверх. Затем первое заполнительное сопло перемещается вдоль верхнего участка шва и второе заполнительное сопло вдоль нижнего участка шва при одновременной транспортировке листа изоляционного стекла с помощью транспортного устройства, чтобы заполнить участки шва. Наконец, опять при неподвижном листе изоляционного стекла первое заполнительное сопло перемещается вдоль заднего участка шва сверху вниз, чтобы заполнить остающийся участок шва. И применение этого способа или же этого устройства также ведет к тому, что все стыковые соединения валиков уплотнительной массы находятся исключительно на углах листа изоляционного стекла.

Наконец, из DE 4009441 A1 известно устройство для заполнения краевого шва листа изоляционного стекла уплотнительной массой, которое установлено с возможностью вращения вокруг перпендикулярной листу изоляционного стекла оси на каретке, которая, в свою очередь, является перемещаемой параллельно плоскости листа изоляционного стекла вдоль перпендикулярных друг другу направляющих. Это устройство имеет расположенный впереди щуп для определения глубины краевого шва.

В основе изобретения лежит задача устранить недостатки, связанные с воздушными включениями в валиках уплотнительной массы в стеклопакетах, которые возникают в результате стыковых соединений уплотнительного материала, если таких стыковых соединений, прежде всего при изготовлении крупноформатных стеклопакетов, нельзя избежать.

Согласно изобретению эта задача решена способом заполнения краевого шва стеклопакета уплотнительной массой с указанными в п. 1 формулы изобретения признаками.

Согласно еще одному аспекту изобретения создается устройство для заполнения краевого шва стеклопакета уплотнительной массой по п. 10 и управляющий блок для устройства для заполнения краевого шва стеклопакета уплотнительной массой по п. 15 формулы изобретения.

Благоприятные формы осуществления и усовершенствования способа согласно изобретению и устройства являются предметом зависимых пунктов формулы изобретения.

В соответствии с этим, изобретение предлагает способ заполнения краевого шва стеклопакета уплотнительной массой, при котором уплотнительная масса в виде жгута выталкивается по меньшей мере из одного сопла в краевой шов и образует там сплошной, простирающийся по периметру стеклопакета валик уплотнительной массы, причем стеклопакет и по меньшей мере одно сопло перемещаются относительно друг друга. Валик уплотнительной массы образуется периодически из нескольких сегментов, из которых по меньшей мере один первый сегмент образуется в результате относительного перемещения в первом направлении по периметру стеклопакета, а по меньшей мере один второй сегмент - в результате относительного перемещения во втором направлении по периметру, которое противоположно первому направлению по периметру.

Способом согласно изобретению, прежде всего, является возможным изготавливать крупноформатные стеклопакеты с помощью устройств, при которых из-за недостаточно большого диапазона перемещения, например ведения уплотнительного сопла, краевой шов не может быть заполнен уплотнительным материалом за один непрерывный процесс, а требуется прерывание этого процесса в целях подгонки стеклопакета. Именно при том, что валик уплотнительной массы периодически составляется из трех или более сегментов, во-первых, существует возможность перестановки стеклопакета и/или уплотнительного сопла, а во-вторых, имеется по меньшей мере 3 стыковых соединения. В то время как одно из этих стыковых соединений (типично соединение для завершения процесса уплотнения) неизбежно является таковым типа В согласно приведенным выше детальным пояснениям, оно, как правило, без проблем может быть размещено в области угла стеклопакета, так что воздушные включения могут быть предотвращены обычными способами или не возникают. С другой стороны, по меньшей мере, два других стыковых соединения согласно изобретению являются таковыми типа А или А', так что и здесь проблема воздушных включений на стыковом соединении не возникает, даже если это стыковое соединение выполняется на продольной стороне стеклопакета между углами.

Другими словами, один существенный аспект изобретения заключается в том, что находящиеся не в угловых областях стеклопакета стыковые соединения валика уплотнительной массы выполняются исключительно как стыковые соединения типа А или А'.

Согласно изобретению каждое соединение на концах сегментов валика уплотнительной массы, которое находится на участке продольной стороны (то есть не в угловой области двух граничащих участков продольной стороны) периметра стеклопакета, образуется за счет того, что жгут уплотнительной массы начинается на конце уже находящегося в краевом шве валика уплотнительной массы и образуется за счет относительного перемещения от этого конца.

Согласно изобретению каждое соединение находится на концах сегментов валика уплотнительной массы, который образуется за счет того, что жгут уплотнительной массы вводится за счет относительного перемещения к концу уже находящегося в краевом шве валика уплотнительной массы (стыковое соединение типа В), в угловой области двух граничащих участков продольной стороны стеклопакета.

В соответствии с этим, согласно изобретению выходящие за пределы неизбежного стыкового соединения типа В, которое располагается в угловой области, дополнительные стыковые соединения выполнены либо как стыки типа А, либо А', или они позиционируются так, что они находятся в угловых областях стеклопакета. Таким образом, дополнительные стыковые соединения валика уплотнительной массы, которые требуются в результате подгонки стеклопакета, являются соединениями типа А или А' и принципиально расположены не в угловых областях стеклопакета. И если требуются стыковые соединения вследствие прерывания ввода уплотнительного материала, они могут быть выполнены как тип A или A' и на прямой или же изогнутой продольной стороне стеклопакета между углами.

В отличие от известных способов заполнения краевого шва стеклопакета уплотнительной массой, в которых валик уплотнительной массы выполняется в непрерывном процессе во время относительного перемещения между уплотнительным соплом и стеклопакетом только в одном направлении по периметру стеклопакета, способ согласно изобретению предусматривает по меньшей мере одно прерывание процесса введения и продолжение введения в противоположном направлении по периметру, за счет чего имеется возможность перестановки уплотнительного сопла и/или стеклопакета и, прежде всего, крупноформатные стеклопакеты могут обрабатываться в уплотнительных устройствах с меньшими размерами и диапазонами перемещения.

Это преимущество поддерживается тем, что стеклопакет, предпочтительно, во время заполнения краевого шва сегментами валика уплотнительной массы в каждом случае остается неподвижным, а сопло перемещается, и стеклопакет между заполнением краевого шва сегментами по меньшей мере один раз подгоняется в его положении, предпочтительно в направлении транспортировки стеклопакета.

В способе согласно изобретению начальная точка первого сегмента валика уплотнительной массы, предпочтительно, располагается на участке продольной стороны периметра стеклопакета, и второй сегмент также начинается в начальной точке первого сегмента.

Способ согласно изобретению может применяться, прежде всего, для уплотнения особо крупноформатных стеклопакетов, при этом требуется многократная подгонка или же перестановка стеклопакетов и уплотнительного сопла, причем валик уплотнительной массы образуется из N первых сегментов и (N-1) вторых сегментов, причем N является целым числом и >2.

Предпочтительно, при способе согласно изобретению стеклопакет при заполнении краевого шва уплотнительной массой располагается по существу вертикально, и перестановка стеклопакета выполняется в виде поступательного перемещения. За счет этого для устройства требуется значительно меньше пространства, чем, например, при ручных способах, которые предусматривают горизонтальное расположение стеклопакета и поворот в плоскости стеклопакета.

В то время как способ согласно изобретению может выполняться с помощью устройства, которое имеет только одно отдельное подвижное уплотнительное сопло, так что оно должно многократно переставляться, способ может быть реализован и с помощью устройства, при котором для каждого' сегмента (или для нескольких сегментов) предусмотрено собственное уплотнительное сопло. В этом случае число процессов перестановки может быть меньше, а время обработки короче.

Чтобы при способе согласно изобретению необходимую, по меньшей мере, тогда, когда имеется только такое уплотнительное сопло или, в любом случае, меньше уплотнительных сопел в качестве сегментов, смену окружного перемещения сделать возможной очень эффективно и с малыми аппаратно-техническими затратами, изобретение также предусматривает устройство для заполнения краевого шва стеклопакета уплотнительной массой, которое имеет сопло с выпускным отверстием для выталкивания жгута уплотнительной массы в краевой шов стеклопакета при относительном перемещении между соплом и стеклопакетом, и приданный выпускному отверстию направляющий элемент, который выполнен для того, чтобы в работе направляться по краю стеклопакета и предотвращать боковую утечку вводимой в краевой шов уплотнительной массы, причем выпускное отверстие сопла и направляющий элемент выполнены так, что жгут может вводиться в краевой шов в противоположных относительных направлениях перемещения.

Предпочтительно, для этого выпускное отверстие и направляющий элемент симметричны и выполнены и расположены так, что жгут может выталкиваться и вводиться в краевой шов в соответствии с противоположными относительными направлениями перемещения. В этом случае для введения сегментов в разных направлениях нужно лишь изменить направление обхода.

Предпочтительно, направляющий элемент выполнен со скошенными или закругленными в виде лопасти или полоза концевыми участками на обоих противоположных концах в направлении перемещения. Этот вариант является реализуемым особо просто за счет того, что ведь существующие направляющие элементы уже имеют на одном конце такой лыже-, лопасте- или полозообразный скошенный или закругленный концевой участок или переднюю часть, и таковой должен быть выполнен только лишь на противолежащем концевом участке. Таким образом, существующее уплотнительное устройство может быть особо просто приспособлено для выполнения способа согласно изобретению.

В качестве альтернативы, предпочтительно, также является возможным выполнить выпускное отверстие и направляющий элемент с возможностью регулирования, предпочтительно, с возможностью поворота, между двумя рабочими положениями в соответствии с противоположными относительными направлениями перемещения. В этом случае не обязательно модифицировать сам направляющий элемент, а лишь его крепление.

В автоматизированных уплотнительных устройствах в соответствии с изобретением предусмотрена сенсорная система для определения глубины краевого шва, предпочтительно в направлении перемещения непосредственно перед лыже-, лопасте- или полозообразной передней частью направляющего элемента. Посредством анализа зарегистрированного сигнала глубины подаваемое и потоковое количество уплотнительной массы и/или относительная скорость между уплотнительным соплом и подлежащим уплотнению стеклопакетом может управляться или регулироваться с той целью, чтобы краевой шов полностью заполнялся уплотнительной массой, без того, чтобы выходила избыточная уплотнительная масса. Чтобы сделать возможной смену направления ввода уплотнительной массы и при таких устройствах, сенсорная система, предпочтительно, имеет, либо датчик для каждого из обоих противоположных относительных направлений перемещения, либо датчик, который может переставляться, предпочтительно поворачиваться, между двумя рабочими положениями в соответствии с противоположными относительными направлениями перемещения.

Тогда такой датчик, предпочтительно, образован установленным подвижно щупом, отклонение которого является регистрируемым в качестве меры для глубины краевого шва.

Наконец, изобретение также относится к управляющему блоку для устройства для заполнения краевого шва стеклопакета уплотнительной массой, причем устройство содержит транспортное устройство для транспортировки стеклопакета в транспортном устройстве и выполненное подвижным устройство для выталкивания жгута уплотнительной массы в краевой шов. Согласно изобретению управляющий блок выполнен так, что он может управлять приводными средствами транспортного устройства и устройства для выталкивания жгута уплотнительной массы так, что краевой шов стеклопакета заполняется уплотнительной массой в соответствии с ранее поясненным способом согласно изобретению.

Способ и управляющий блок согласно изобретению, как описано, являются особо благоприятными для изготовления крупноформатных стеклопакетов с большими размерами при устройствах, если они имеют возможность однократно или многократно переставлять или же подгонять стеклопакет, и уплотнение происходит так, что стеклопакет во время введения уплотнительной массы неподвижен, и при этом перемещается только уплотнительное сопло. Поскольку крупные стеклопакеты имеют очень большую массу, зачастую бывает трудно точно и быстро позиционировать стеклопакет, в то время как перемещение и направление более легкого (легких) уплотнительного(-ых) сопла (сопел) является возможным сравнительно просто, быстро и точно. В результате этого, кроме того, получается возможность того, что даже разработанная для уплотнения больших стеклопакетов установка может быть реализована в типоразмере, при котором при применении обычного способа уплотнения стеклопакеты этого размера не могли бы быть обработаны.

Далее способ согласно настоящему изобретению поясняется на представленных на прилагаемых чертежах примерах осуществления.

Показано на:

Фиг. 1: в самом общем виде образование валика уплотнительной массы на стеклопакете в непрерывном процессе.

Фиг. 2: пример способа согласно изобретению, при котором выполняется однократная перестановка стеклопакета.

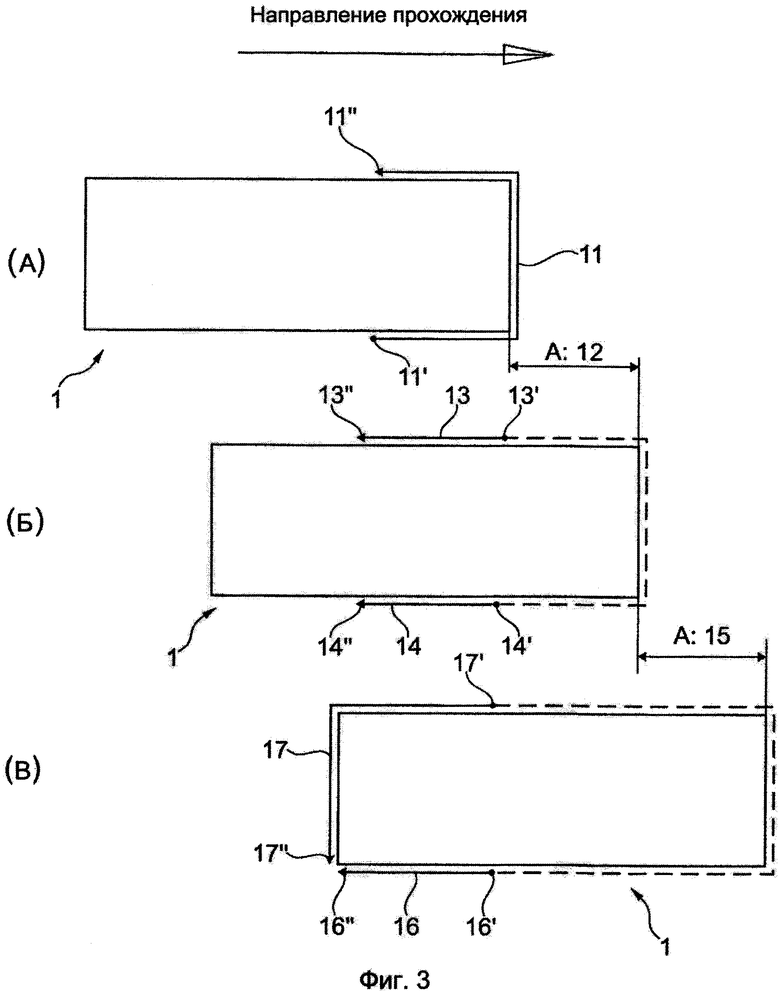

Фиг. 3: пример способа согласно изобретению, при котором выполняется многократная перестановка стеклопакета.

Фиг. 4: сравнение образования стыкового соединения типа B на прямом участке периметра с направляющим устройством по уровню техники и образования стыкового соединения типа A с направляющим устройством согласно изобретению.

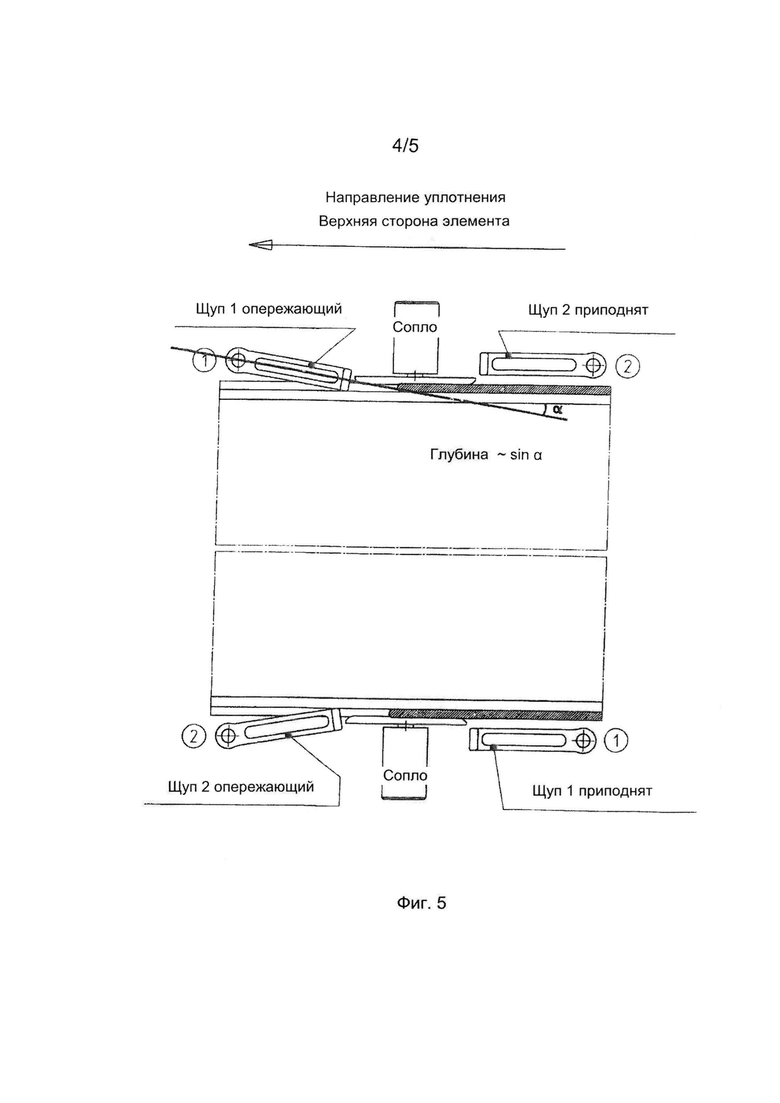

Фиг. 5: устройство согласно изобретению с симметричным уплотнительным соплом и переставляемыми в соответствии с направлением перемещения в каждом случае щупами.

Фиг. 6: образование различных стыковых соединений валика уплотнительной массы согласно типу A, A' и согласно типу В.

В показанном схематически на фиг. 2 примере способа согласно изобретению уплотнительная масса вводится в краевой шов в трех сегментах, причем стеклопакет переставляется один раз. Сначала уплотнительной массой заполняется участок 7 краевого шва, начиная в положении 7', причем при неподвижном стеклопакете уплотнительное сопло перемещается против часовой стрелки по периметру стеклопакета (фиг. 2А). Заполнение участка заканчивается в положении 7'', так что в краевой шов введен первый сегмент валика уплотнительной массы. Стеклопакет подгоняется на длину 8 в направлении прохождения. Еще не заполненный уплотнительной массой остаток краевого шва подразделяется на два частичных участка, которые один за другим заполняются уплотнительной массой.

Сначала уплотнительной массой заполняется участок 10, так как в результате этого путь перестановки сопла короче, чем для участка 9. Заполнение участка 10 начинается в положении 10' после того, как уплотнительное сопло было переставлено из конечного положения в 7'' в начальное положение в 10', и заканчивается в положении 10''. Тем самым в краевой шов введен второй сегмент валика уплотнительной массы. После повторной перестановки уплотнительного сопла из конечного положения в 10'' в начальное положение в 9' уплотнительной массой заполняется третий участок 9. Заполнение третьего участка 9 начинается в положении 9' и заканчивается в положении 9'', причем уплотнительное сопло перемещается по часовой стрелке по периметру стеклопакета (фиг. 2Б). Оборот уплотнительного сопла во время уплотнения участков 7 и 10 в показанном представлении происходит против часовой стрелки, а оборот уплотнительного сопла во время уплотнения участка 9 в показанном представлении следует часовой стрелке. Перестановка уплотнительного сопла может отпадать тогда и в той мере, когда предусмотрено несколько сопел. Может меняться и последовательность уплотнения участков 9 и 10.

Стыковые соединения получаются в положениях 7''/10', 9''/10'' и 7'/9'. Они находятся либо в области угла стеклопакета 1 (стыковое соединение в положении 9''/10''), либо речь идет о стыковых соединениях типа A или A' (стыковые соединения в положении 7''/10' и 7'9'). Поэтому образование воздушных включений на всех стыковых соединениях может быть предотвращено.

В показанном на фиг. 3 схематически еще одном примере способа согласно изобретению выполняется двукратная перестановка стеклопакета. В показанном на фиг. 3 примере уплотнительная масса вводится в краевой шов пятью сегментами, причем стеклопакет переставляется три раза. Сначала уплотнительной массой заполняется участок 11 краевого шва, начиная в положении 11'', причем при неподвижном стеклопакете 1 уплотнительное сопло перемещается против часовой стрелки по периметру стеклопакета (фиг. 3A). Заполнение участка 11 завершается в положении 11'', так что первый сегмент валика уплотнительной массы введен в краевой шов.

Стеклопакет подгоняется на длину 12 в направлении прохождения. Еще не заполненный уплотнительной массой остаток краевого шва подразделяется на четыре частичных участка, которые друг за другом заполняются уплотнительной массой. Сначала уплотнительной массой заполняется участок 13 после того, как уплотнительное сопло было переставлено из конечного положения 11'' в начальное положение 13'. Заполнение второго участка 13 начинается в положении 13' и заканчивается в положении 13'', причем уплотнительное сопло перемещается против часовой стрелки по периметру стеклопакета (фиг. 3b). Тем самым в краевой шов введен второй сегмент валика уплотнительной массы. После повторной перестановки уплотнительного сопла из положения 13'' в начальное положение 14' уплотнительной массой заполняется третий участок 14. Заполнение участка 14 начинается в положении 14' и завершается в положении 14''. Ход уплотнительного сопла во время уплотнения участка 14 в показанном представлении происходит по часовой стрелке. Тем самым в краевой шов введен третий сегмент валика уплотнительной массы.

Затем стеклопакет еще раз подгоняется на длину 15 в направлении прохождения. Затем уплотнительной массой заполняется участок 17 после того, как уплотнительное сопло было перестановлено из конечного положения 14'' в начальное положение 17'. Заполнение четвертого участка 17 начинается в положении 17' и завершается в положении 17'', причем уплотнительное сопло перемещается против часовой стрелки по периметру стеклопакета (фиг. 3c). Тем самым в краевой шов введен четвертый сегмент валика уплотнительной массы. После повторной перестановки уплотнительного сопла из конечного положения 17'' в начальное положение 16' уплотнительной массой заполняется пятый участок 16. Заполнение участка 16 начинается в положении 16' и завершается в положении 16''. Ход уплотнительного сопла во время уплотнения пятого участка 16 в показанном представлении происходит по часовой стрелке. Тем самым в краевой шов введен пятый и последний сегмент валика уплотнительной массы. Перестановка уплотнительного сопла затем может отпадать, если предусмотрено несколько уплотнительных сопел. Может быть изменена и последовательность уплотнения участков 13 и 14, а также 17 и 16.

Стыковые соединения получаются в положениях 11''/13'', 13''/17'', 17''/16'', 11'/14', 14''/16'. Либо они расположены в области углов стеклопакета 1 (стыковое соединение в положении 17''/16''), либо речь идет о стыковых соединениях типа A или A' (стыковое соединение в положениях 11''/13', 13''/17', 11'/14' 14''/16'). Поэтому образование воздушных включений может быть предотвращено на всех стыковых соединениях.

С применением описанных выше принципов могут быть реализованы другие альтернативы способа уплотнения.

На фиг. 4 показано сравнение образования стыкового соединения типа B на прямом участке периметра с направляющим устройством по уровню техники (фиг. 4А) и образования стыкового соединения типа A и A' на прямом участке периметра с направляющим устройством по уровню техники (фиг. 4А) и образования стыкового соединения типа A и A' на прямом участке периметра с направляющим устройством согласно изобретению (фиг. 4Б). Показанное на фиг. 4а направляющее устройство имеет только один расположенный в направлении перемещения или же уплотнения спереди лыже-, лопасте- или полозообразный скошенный или закругленный конечный участок. Образованный в данный момент в результате выталкивания уплотнительной массы из сопла сегмент (на изображении левый) примыкает к уже находящемуся в краевом шве сегменту валика уплотнительной массы (в изображении правому), причем жгут движется к нему. Такое стыковое соединение получается, например, тогда, когда уплотнительное устройство совершило полный оборот по периметру изолирующего стеклянного элемента в направлении периметра и снова встречается с началом валика. При этом стыковом соединении, как описано, риск образования воздушных включений внутри уплотнительной массы, что обозначено в детальном увеличении, получается тогда, когда стыковое соединение расположено не в угловой области.

Показанное на фиг. 4Б направляющее устройство согласно изобретению имеет, чтобы можно было простым образом выполнять изменение направления уплотнения, лыже-, лопасте- или полозообразные скошенные или закругленные концевые участки на обоих концах и выполнено, предпочтительно, симметрично. Расположенный ниже по потоку (относительно направления уплотнения) сегмент валика уплотнительной массы примыкает к концевой области уже находящегося в краевом шве валика, при этом может образовываться стыковое соединение как соединение типа A или A' (положение сопла для типа A' обозначено на фиг. 4Б) и при изменяющемся направлении уплотнения ведет от него. За счет этого, как было также описано, может быть предотвращен риск образования воздушных включений 20 (см. фиг. 4А) внутри уплотнительной массы, даже если такое стыковое соединение расположено на прямом продольном участке одной стороны и тем самым не в угловой области стеклопакета.

Наконец, на фиг. 5 показано устройство согласно изобретению с симметричным уплотнительным соплом, как на фиг. 4, и с переставляемыми соответственно направлению перемещения в каждом случае путем вращения или же поворота вокруг оси вращения в рабочее положение симметрично расположенными щупами. Ось вращения датчика глубины может быть направлена на определенном расстоянии до края подлежащего уплотнению стеклопакета на (непоказанной) раме уплотнительного устройства, так что конец щупа в рабочем положении может скользить по указывающей наружу поверхности дистанционной прокладки перед уплотнительным соплом. При известной длине щупа и положении оси вращения из угла наклона щупа с помощью тригонометрических функций может быть рассчитана глубина краевого шва, и эта информация затем может быть использована для управления подачей уплотнительной массы и/или относительной скорости между уплотнительным соплом и стеклопакетом.

Предложен способ заполнения краевого шва стеклопакета уплотнительной массой. Причем уплотнительная масса в виде жгута выталкивает сопла в краевой шов и образует там сплошной и простирающийся по периметру стеклопакета валик уплотнительной массы. Причем стеклопакет и сопло перемещают относительно друг друга. Причем валик уплотнительной массы образуют периодически из нескольких сегментов, из которых первый сегмент образуют за счет относительного перемещения в первом направлении по периметру стеклопакета, а второй сегмент - за счет относительного перемещения во втором направлении по периметру, которое противоположно первому направлению по периметру. Причем каждое соединение сегментов валика уплотнительной массы, которое находится на участке продольной стороны периметра стеклопакета, образуют за счет того, что жгут уплотнительной массы начинают в области конца уже находящегося в краевом шве валика уплотнительной массы и образуют за счет относительного перемещения от этого конца. Причем каждое соединение сегментов валика уплотнительной массы, которое образуется за счет того, что жгут уплотнительной массы вводят за счет относительного перемещения к концу уже находящегося в краевом шве валика уплотнительной массы, находится в угловой области двух участков продольных сторон стеклопакета.

Также предложено устройство для заполнения краевого шва стеклопакета уплотнительной массой. Оно содержит сопло с выпускным отверстием для выталкивания жгута уплотнительной массы в краевой шов стеклопакета при относительном перемещении между соплом и стеклопакетом, приданный выпускному отверстию направляющий элемент, который выполнен для того, чтобы во время работы направляться по краю стеклопакета и предотвращать боковую утечку введенной в краевой шов уплотнительной массы, сенсорную систему для определения глубины краевого шва. Причем выпускное отверстие сопла и направляющий элемент выполнены так, что жгут может вводиться в краевой шов в противоположных относительных направлениях перемещения.

Также предложен управляющий блок для устройства для заполнения краевого шва стеклопакета. 3 н. и 12 з.п. ф-лы, 6 ил.

1. Способ заполнения краевого шва стеклопакета уплотнительной массой,

причем уплотнительная масса в виде жгута выталкивается по меньшей мере из одного сопла в краевой шов и образует там сплошной и простирающийся по периметру стеклопакета валик уплотнительной массы, причем стеклопакет и по меньшей мере одно сопло перемещают относительно друг друга,

причем валик уплотнительной массы образуют периодически из нескольких сегментов, из которых по меньшей мере один первый сегмент образуют за счет относительного перемещения в первом направлении по периметру стеклопакета, а по меньшей мере один второй сегмент - за счет относительного перемещения во втором направлении по периметру, которое противоположно первому направлению по периметру,

причем каждое соединение сегментов валика уплотнительной массы, которое находится на участке продольной стороны (не в угловой области граничащих участков продольной стороны) периметра стеклопакета, образуют за счет того, что жгут уплотнительной массы начинают в области конца уже находящегося в краевом шве валика уплотнительной массы и образуют за счет относительного перемещения от этого конца, и

причем каждое соединение сегментов валика уплотнительной массы, которое образуется за счет того, что жгут уплотнительной массы вводят за счет относительного перемещения к концу уже находящегося в краевом шве валика уплотнительной массы, находится в угловой области двух участков продольных сторон стеклопакета.

2. Способ по п. 1, причем стеклопакет во время заполнения краевого шва сегментами валика уплотнительной массы удерживают соответственно неподвижным, а сопло перемещают, и причем стеклопакет между заполнением краевого шва сегментами по меньшей мере один раз подгоняют в его положении, предпочтительно в направлении транспортировки стеклопакета.

3. Способ по п. 1, причем начальная точка первого сегмента валика уплотнительной массы расположена на участке продольной стороны периметра стеклопакета, а второй сегмент начинается также в области начальной точки первого сегмента.

4. Способ по п. 2, причем начальная точка первого сегмента валика уплотнительной массы расположена на участке продольной стороны периметра стеклопакета, а второй сегмент начинается также в области начальной точки первого сегмента.

5. Способ по п. 1, причем валик уплотнительной массы образуют из N первых сегментов и (N-1) вторых сегментов, и N является целым числом и >2.

6. Способ по п. 2, причем валик уплотнительной массы образуют из N первых сегментов и (N-1) вторых сегментов, и N является целым числом и >2.

7. Способ по п. 3, причем валик уплотнительной массы образуют из N первых сегментов и (N-1) вторых сегментов, и N является целым числом и >2.

8. Способ по одному из пп. 1-7, причем первые и вторые сегменты валика уплотнительной массы образуют одним и тем же соплом или соответственно собственным соплом.

9. Способ по одному из пп. 1-7, причем стеклопакет при заполнении краевого шва уплотнительной массой расположен по существу вертикально, и перестановку стеклопакета выполняют в виде поступательного перемещения.

10. Устройство для заполнения краевого шва стеклопакета уплотнительной массой, с:

- соплом с выпускным отверстием для выталкивания жгута уплотнительной массы в краевой шов стеклопакета при относительном перемещении между соплом и стеклопакетом,

- приданным выпускному отверстию направляющим элементом, который выполнен для того, чтобы во время работы направляться по краю стеклопакета и предотвращать боковую утечку введенной в краевой шов уплотнительной массы, и

- сенсорной системой для определения глубины краевого шва,

причем выпускное отверстие сопла и направляющий элемент выполнены так, что жгут может вводиться в краевой шов в противоположных относительных направлениях перемещения.

11. Устройство по п. 10, причем выпускное отверстие сопла и направляющий элемент выполнены и расположены симметрично так, что жгут может выталкиваться и вводиться в краевой шов в соответствии с противоположными относительными направлениями перемещения.

12. Устройство по п. 11, причем направляющий элемент выполнен с лопастеобразно скошенными концевыми участками на обоих противоположных концах в направлении перемещения.

13. Устройство по п. 10, причем выпускное отверстие и направляющий элемент могут переставляться, предпочтительно поворачиваться, между двумя рабочими положениями в соответствии с противоположными относительными направлениями перемещения.

14. Устройство по одному из пп. 10-13, причем сенсорная система имеет, либо датчик для каждого из обоих противоположных относительных направлений перемещения, либо датчик, который может переставляться, предпочтительно поворачиваться, между двумя рабочими положениями в соответствии с противоположными относительными направлениями перемещения.

15. Управляющий блок для устройства для заполнения краевого шва стеклопакета уплотнительной массой, причем устройство содержит транспортное устройство для транспортировки стеклопакета в направлении транспортировки и выполненное подвижным устройство для выталкивания жгута уплотнительной массы в краевой шов стеклопакета, и

причем управляющий блок выполнен так, что он может управлять приводным средством транспортного устройства и устройства для выталкивания жгута уплотнительной массы так, что краевой шов стеклопакета заполняется уплотнительной массой способом по одному из пп. 1-9.

| ПЛУНЖЕР СКВАЖИННОГО ШТАНГОВОГО НАСОСА | 2005 |

|

RU2309295C2 |

| DE 4136653 A1, 13.05.1993 | |||

| Световой тир | 1989 |

|

SU1650176A1 |

Авторы

Даты

2017-03-13—Публикация

2014-12-10—Подача