ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Область техники, к которой относится изобретение

[0001] В данном описании раскрыто полупроводниковое устройство и способ изготовления полупроводникового устройства.

Предшествующий уровень техники

[0002] Например, в опубликованной патентной заявке Японии №2012-235081 (JP 2012-235081 А) и в опубликованной патентной заявке Японии №2013-016623 (JP 2013-016623 А) описано полупроводниковое устройство, в котором первый токопроводящий элемент, электрически связанный с первым электродом первого полупроводникового элемента, и второй токопроводящий элемент, электрически связанный со вторым электродом второго полупроводникового элемента, скрепляются друг с другом посредством связующего слоя. Для соединения используется припойный материал на основе олова или подобный материал.

[0003] Первый токопроводящий элемент включает первый столбиковый элемент, наслаиваемый на первом полупроводниковом элементе со стороны первого электрода, и первый соединяющий элемент, отходящий от первого столбикового элемента. Второй токопроводящий элемент включает второй столбиковый элемент, наслаиваемый на втором полупроводниковым элементе со стороны второго электрода, и второй соединяющий элемент, отходящий от второго столбикового элемента. Первый электрод и первый столбиковый элемент скреплены друг с другом посредством первого связующего слоя, а второй электрод и второй столбиковый элемент скреплены друг с другом посредством второго связующего слоя. Первый соединяющий элемент и второй соединяющий элемент скреплены друг с другом посредством промежуточного связующего слоя.

[0004] Когда электрический ток проходит через скрепленные друг с другом поверхности, изготовленные из разных металлов, наблюдается явление, в котором атомы металла переходят из одного металла в другой металл, и в одном из металлов образуются пустоты. Например, когда электрический ток проходит через граничную поверхность между медью и связующим слоем, в некоторых случаях металл переходит из связующего слоя в медь, а в связующем слое образуются пустоты. Этот явление называется явлением электропереноса. Далее для большей простоты изложения, явление электропереноса будет сокращенно называться явлением ЭП. В опубликованной патентной заявке Японии №2013-175578 (JP 2013-175578 А) описана технология для ограничения явления ЭП в перевернутом кристалле, таком как ЦПУ. В JP 2013-175578 А, слой никеля сформирован на контактной площадке, а припойный материал (столбиковый вывод из припоя) крепится к слою никеля для соединения электрода перевернутого кристалла с контактной площадкой. Слой никеля не позволяет атомам металла перемещаться между слоем припоя, который представляет собой расплавленный и затвердевший припойный материал, и основным материалом контактной площадки.

[0005] С увеличением спроса на компактные полупроводниковые устройства первый соединяющий элемент и второй соединяющий элемент также становятся более компактными. На ФИГ. 22 и ФИГ. 23 документа JP 2013-016623 А, раскрыто полупроводниковое устройство, в котором соединяющий элемент (обозначенный как «токопроводящая деталь 90» в JP 2013-016623 А) меньше столбикового элемента (обозначенного как «теплоотвод» в JP 2013-016623 А). Когда, площадь поверхности промежуточного связующего слоя, посредством которого первый соединяющий элемент и второй соединяющий элемент скрепляются друг с другом, меньше, чем площадь поверхности первого связующего слоя, посредством которого первый электрод и первый столбиковый элемент скрепляются друг с другом, существует большая вероятность того, что в промежуточном связующем слое возникнет явление ЭП. Аналогичным образом, когда площадь поверхности промежуточного связующего слоя, посредством которого первый соединяющий элемент и второй соединяющий элемент скреплены друг с другом, меньше, чем площадь поверхности второго связующего слоя, посредством которого второй электрод и второй столбиковый элемент скреплены друг с другом, существует большая вероятность того, что в промежуточном связующем слое возникнет явление ЭП.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0006] Принято считать, что развитие явления ЭП может быть ограничено посредством нанесения слоя никеля на соответствующие поверхности первого соединяющего элемента и второго соединяющего элемента, обращенные друг к другу. Однако, поскольку размеры первого соединяющего элемента и второго соединяющего элемента были уменьшены, и сократилась зона перекрытия первого соединяющего элемента и второго соединяющего элемента, в некоторых случаях явление ЭП развивается в промежуточном связующем слое, даже если слой никеля сформирован на соответствующих поверхностях первого соединяющего элемента и второго соединяющего элемента, обращенных друг к другу. Настоящее изобретение предлагает полупроводниковое устройство и способ изготовления полупроводникового устройства, позволяющие ограничить развитие явления ЭП в промежуточном связующем слое, который скрепляет друг с другом первый соединяющий элемент и второй соединяющий элемент.

[0007] Первый аспект изобретения представляет собой полупроводниковое устройство. В полупроводниковом устройстве первый полупроводниковый элемент и второй полупроводниковый элемент электрически связаны друг с другом посредством первого токопроводящего элемента и второго токопроводящего элемента. Первый электрод размещен на поверхности первого полупроводникового элемента. Второй электрод размещен на поверхности второго полупроводникового элемента. Первый токопроводящий элемент включает первый столбиковый элемент, который наслаивается на первом полупроводниковом элементе на лицевой стороне первого электрода, и первый соединяющий элемент, отходящий от первого столбикового элемента. Второй токопроводящий элемент включает второй столбиковый элемент, который наслаивается на втором полупроводниковом элементе на лицевой поверхности второго электрода, и второй соединяющий элемент, при этом второй соединяющий элемент отходит от второго столбикового элемента и обращен к первому соединяющему элементу. Первый электрод и первый столбиковый элемент скреплены друг с другом посредством первого связующего слоя. Второй электрод и второй столбиковый элемент скреплены друг с другом посредством второго связующего слоя. Первый соединяющий элемент и второй соединяющий элемент скреплены друг с другом посредством промежуточного связующего слоя. Площадь поверхности промежуточного связующего слоя меньше, чем площадь поверхности первого связующего слоя, и чем площадь поверхности второго связующего слоя, в проекции в направлении, перпендикулярном к поверхности скрепления промежуточного связующего слоя. Первая поверхность первого соединяющего элемента, обращенная ко второму соединяющему элементу, боковая поверхность первого соединяющего элемента, являющаяся продолжением упомянутой первой поверхности, вторая поверхность второго соединяющего элемента, обращенная к первому соединяющему элементу, и боковая поверхность второго соединяющего элемента, являющаяся продолжением упомянутой второй поверхности, покрыты слоями никеля.

[0008] Первый токопроводящий элемент и второй токопроводящий элемент могут быть полностью покрыты слоями никеля. В качестве альтернативного варианта, только первая поверхность и ее боковая поверхность и вторая поверхность и ее боковая поверхность соединяющих элементов могут быть покрыты слоями никеля. Короче говоря, необходимо только, чтобы, по меньшей мере, первая поверхность и ее боковая поверхность, и вторая поверхность и ее боковая поверхность соединяющих элементов, были покрыты слоем никеля.

[0009] Обычно, в полупроводниковом устройстве, имеющем вышеописанную конструкцию, содержащую соединяющие элементы, первый токопроводящий элемент и второй токопроводящий элемент, изготовлены методом штамповки. В случае изготовления первого токопроводящего элемента и второго токопроводящего элемента, покрытыми слоем никеля, никель наносится на пластинчатый элемент перед штамповкой, и выполняется штамповка пластинчатого элемента, покрытого никелем. Таким образом изготавливаются первый токопроводящий элемент и второй токопроводящий элемент, включающие столбиковые элементы и соединяющие элементы. Согласно способу, описанному в предшествующем уровне техники, поверхности соединяющих элементов, обращенные друг к другу, покрыты слоем никеля. Однако, боковые поверхности, являющиеся продолжением поверхностей, обращенных друг к другу, не покрыты слоем никеля.

[0010] Было выявлено, что, поскольку уменьшаются размеры соединяющих элементов и, как следствие, уменьшаются размеры связующих поверхностей промежуточного связующего слоя, явление ЭП наблюдается в боковых поверхностях соединяющих элементов. Например, связующий материал, вытекающий наружу из пространства между поверхностями соединяющих элементов, которые обращены друг к другу, налипает на боковые поверхности соединяющих элементов, и именно здесь может наблюдаться явление ЭП. В первом аспекте изобретения развитие явления ЭП в соединяющих элементах эффективно сдерживается благодаря нанесению слоя никеля на боковые поверхности соединяющих элементов, где слой никеля ранее не требовался.

[0011] В первом аспекте изобретения толщина промежуточного связующего слоя может быть меньше, чем толщина первого связующего слоя, и чем толщина второго связующего слоя.

[0012] В вышеописанной конфигурации значение модуля Юнга промежуточного связующего слоя может быть выше, чем значение модуля Юнга первого связующего слоя, и чем значение модуля Юнга второго связующего слоя.

[0013] Хотя подробности будут изложены далее, чем больше значение модуля Юнга связующего слоя, тем меньше вероятность проявления ЭП. Промежуточный связующий слой имеет высокую плотность электрического тока ввиду малой площади его поверхности. Когда промежуточный связующий слой изготовлен из вещества, значение модуля Юнга которого выше значения модуля Юнга первого связующего слоя и второго связующего слоя, площадь поверхностей которых больше, чем у промежуточного связующего слоя, становится возможным сдержать развитие явления ЭП в промежуточном связующем слое. После нанесения слоя никеля на обращенные друг к другу поверхности соединяющих элементов, и на боковые поверхности, являющиеся продолжением упомянутых поверхностей, промежуточный связующий слой изготавливается из вещества с высоким значением модуля Юнга. В этом случае ожидается значительный положительный эффект от ограничения явления ЭП. Эффект подавления явления ЭП также ожидается при изготовлении промежуточного связующего слоя только из вещества с более высоким значением модуля Юнга, без нанесения слоя никеля.

[0014] Как будет отмечено далее, первый связующий слой включает несколько слоев, каждый из которых может формироваться из веществ с различными значениями модуля Юнга. Как правило, первый связующий слой может включать слой, в котором поддерживается состав припойного материала перед расплавлением, и слой, в котором припойный материал преобразуется в интерметаллическое соединение. Значение модуля Юнга основного компонента припойного материала и значение модуля Юнга интерметаллического соединения различны. Вероятность возникновения явления ЭП зависит от слоя, изготовленного из вещества с наименьшим значением модуля Юнга. Когда первый связующий слой включает несколько слоев, наименьшее значение модуля Юнга из значений модуля Юнга для веществ, образующих соответствующие слои, считается, как значение модуля Юнга первого связующего слоя. Это также справедливо применительно ко второму связующему слою и к промежуточному связующему слою.

[0015] В вышеописанной конфигурации, как первый связующий слой, так и второй связующий слой могут включать слой, в котором поддерживается состав оловянного припойного материала. Кроме того, промежуточный связующий слой может быть изготовлен из интерметаллического соединения олова.

[0016] В вышеописанной конфигурации, как первый связующий слой, так и второй связующий слой могут включать слой, в котором поддерживается состав оловянного припойного материала. Кроме того, промежуточный связующий слой может быть изготовлен, по меньшей мере, из серебра или из соединения серебра.

[0017] Второй аспект изобретения представляет собой способ изготовления полупроводникового устройства согласно первого аспекта изобретения. Способ изготовления включает: изготовление первого токопроводящего элемента и второго токопроводящего элемента путем штамповки элемента в форме пластины; и нанесение после штамповки слоя никеля на первую поверхность, боковую поверхность, являющуюся продолжением упомянутой первой поверхности, на вторую поверхность и боковую поверхность, являющуюся продолжением упомянутой второй поверхности.

[0018] Третий аспект изобретения представляет собой полупроводниковое устройство. В полупроводниковом устройстве первый полупроводниковый элемент и второй полупроводниковый элемент электрически связаны друг с другом посредством первого токопроводящего элемента и второго токопроводящего элемента. Первый электрод сформирован на поверхности первого полупроводникового элемента. Второй электрод сформирован на поверхности второго полупроводникового элемента. Первый токопроводящий элемент включает первый столбиковый элемент, который наслаивается на первом полупроводниковом элементе на лицевой стороне первого электрода, и первый соединяющий элемент, отходящий от первого столбикового элемента. Второй токопроводящий элемент включает второй столбиковый элемент, который наслаивается на втором полупроводниковом элементе на лицевой стороне второго электрода, и второй соединяющий элемент, при этом второй соединяющий элемент отходит от второго столбикового элемента и обращен к первому соединяющему элементу. Первый электрод и первый столбиковый элемент скреплены друг с другом посредством первого связующего слоя. Второй электрод и второй столбиковый элемент скреплены друг с другом посредством второго связующего слоя. Первый соединяющий элемент и второй соединяющий элемент скреплены друг с другом посредством промежуточного связующего слоя. Площадь поверхности промежуточного связующего слоя меньше, чем площадь поверхности первого связующего слоя, и чем площадь поверхности второго связующего слоя, в проекции в направлении, перпендикулярном к поверхности скрепления промежуточного связующего слоя. Значение модуля Юнга промежуточного связующего слоя больше, чем значение модуля Юнга первого связующего слоя, и чем значение модуля Юнга второго связующего слоя.

[0019] Четвертый аспект изобретения представляет собой способ изготовления полупроводникового устройства согласно третьему аспекту изобретения. Способ производства включает: компонование первого полупроводникового элемента, второго полупроводникового элемента, первого токопроводящего элемента и второго токопроводящего элемента, чтобы получить взаимное расположение первого полупроводникового элемента и первого столбикового элемента, используя первый оловянный припойный материал, а второго полупроводникового элемента и второго столбикового элемента, используя второй оловянный припойный материал, и первого соединяющего элемента и второго соединяющего элемента напротив друг друга, используя третий оловянный припойный материал; и расплавление первого оловянного припойного материала, второго оловянного припойного материала и третьего оловянного припойного материала нагреванием первого оловянного припойного материала, второго оловянного припойного материала и третьего оловянного припойного материала, скомпонованных указанным образом относительно друг друга. Количество третьего оловянного припойного материала меньше, чем количество первого оловянного припойного материала, и чем количество второго оловянного припойного материала. Прекращение нагревания при достижении состояния, когда между первым соединяющим элементом и вторым соединяющим элементом исчезает слой, в котором поддерживается состав третьего оловянного припойного материала, когда между первым полупроводниковым элементом и первым столбиковым элементом сохраняется слой, в котором поддерживается состав первого оловянного припойного материала, и когда между вторым полупроводниковым элементом и вторым столбиковым элементом сохраняется слой, в котором поддерживается состав второго оловянного припойного материала.

[0020] Значение модуля Юнга мало в слое, в котором поддерживается состав первого оловянного припойного материала, и можно достичь соотношения, при котором значение модуля Юнга промежуточного связующего слоя будет больше любого из значений модуля Юнга первого связующего слоя и значений модуля Юнга второго связующего слоя. Каждый оловянный припойный материал преобразуется в интерметаллическое соединение олова в результате нагревания. Примерами интерметаллического соединения олова являются Cu6Sn5, Cu3Sn и Ni3Sn4 (в случае, если слой никеля сформирован на поверхности соединяющего элемента). В любом случае, значение модуля Юнга интерметаллического соединения выше модуля Юнга олова.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0021] Отличительные признаки, преимущества, а также техническое и промышленное значение примеров осуществления изобретения будут описаны со ссылками на прилагаемые чертежи, в которых аналогичные числовые обозначения обозначают аналогичные элементы, и где:

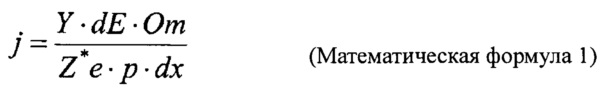

ФИГ. 1 представляет собой пространственное изображение полупроводникового устройства согласно первому варианту осуществления изобретения;

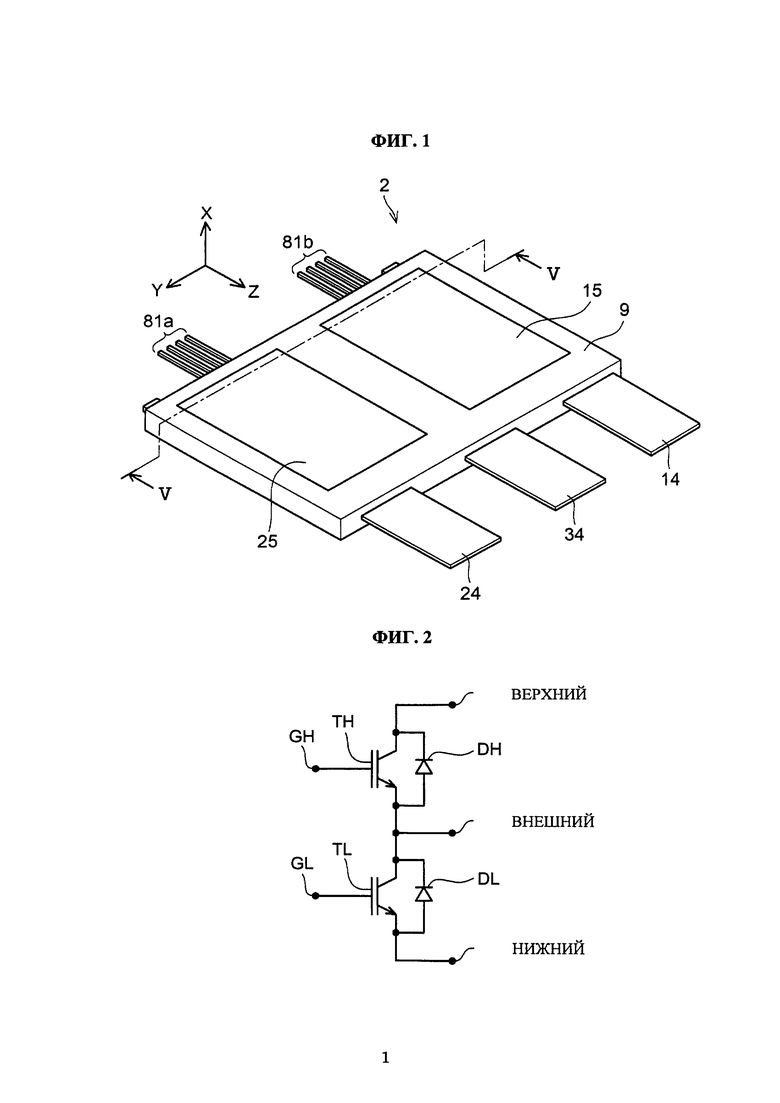

ФИГ. 2 представляет собой принципиальную электрическую схему полупроводникового устройства;

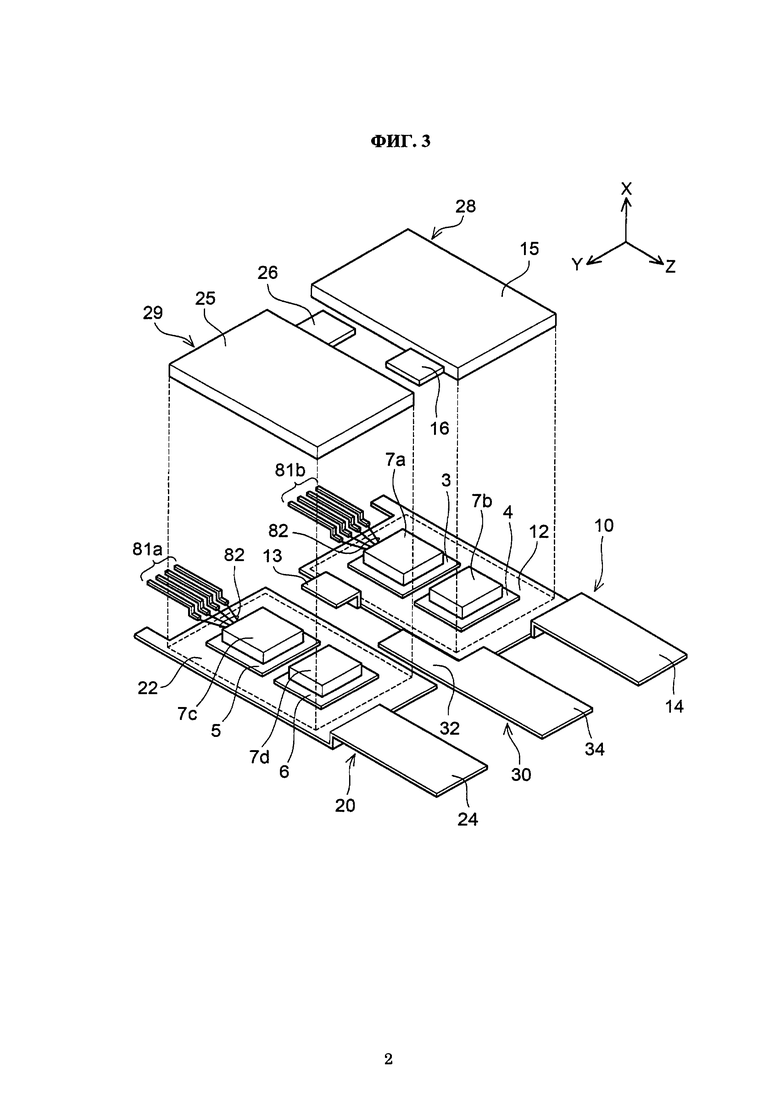

ФИГ. 3 представляет собой частичное изображение в разобранном виде полупроводникового устройства (за исключением корпуса);

ФИГ. 4 представляет собой пространственное изображение полупроводникового устройства (за исключением корпуса);

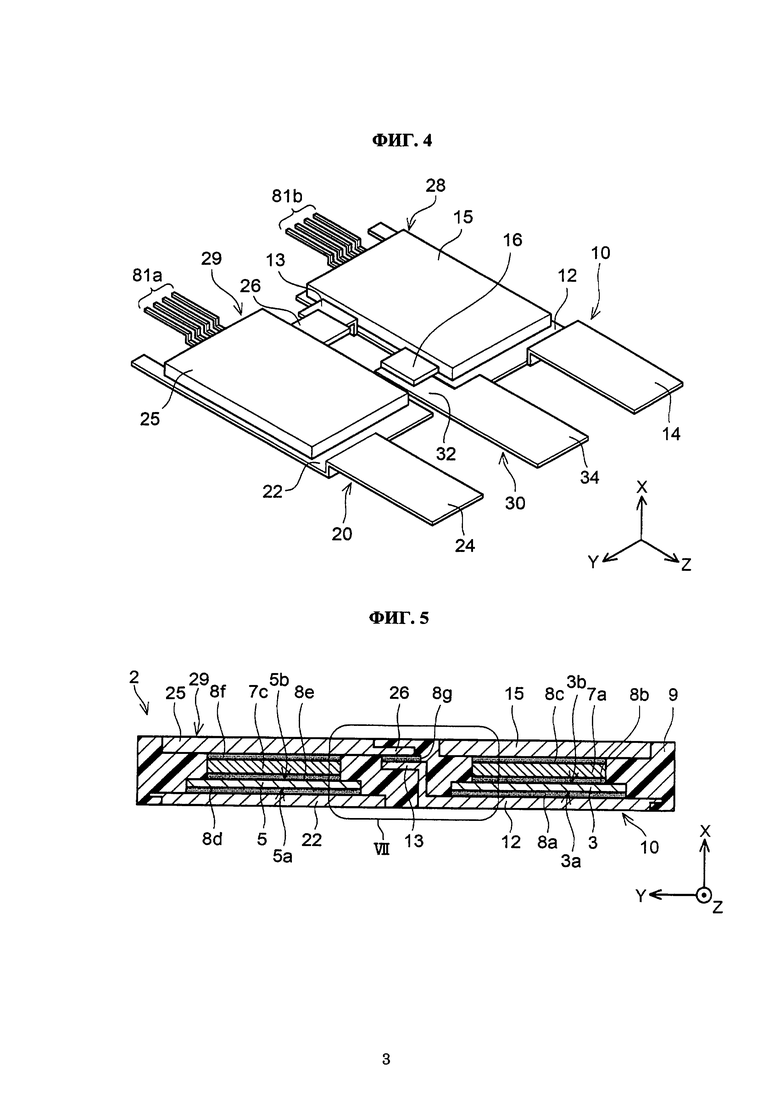

ФИГ. 5 представляет собой вид в разрезе по линии V-V в ФИГ. 1;

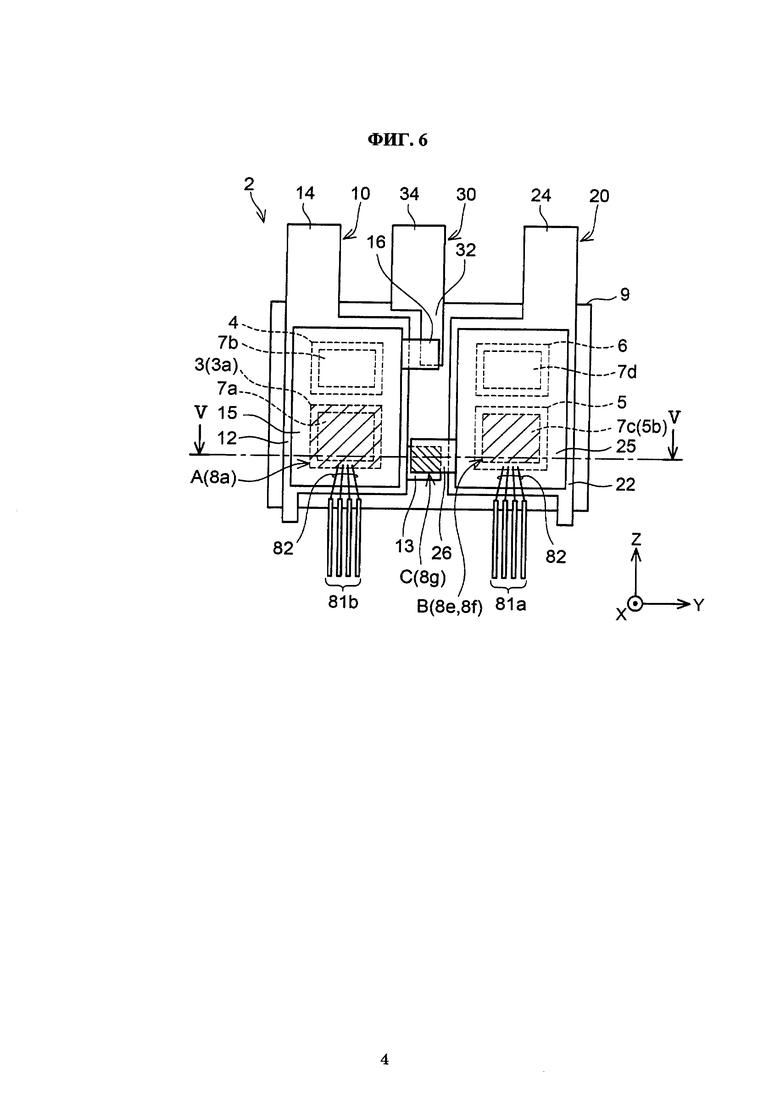

ФИГ. 6 представляет собой вид сверху полупроводникового устройства (за исключением корпуса);

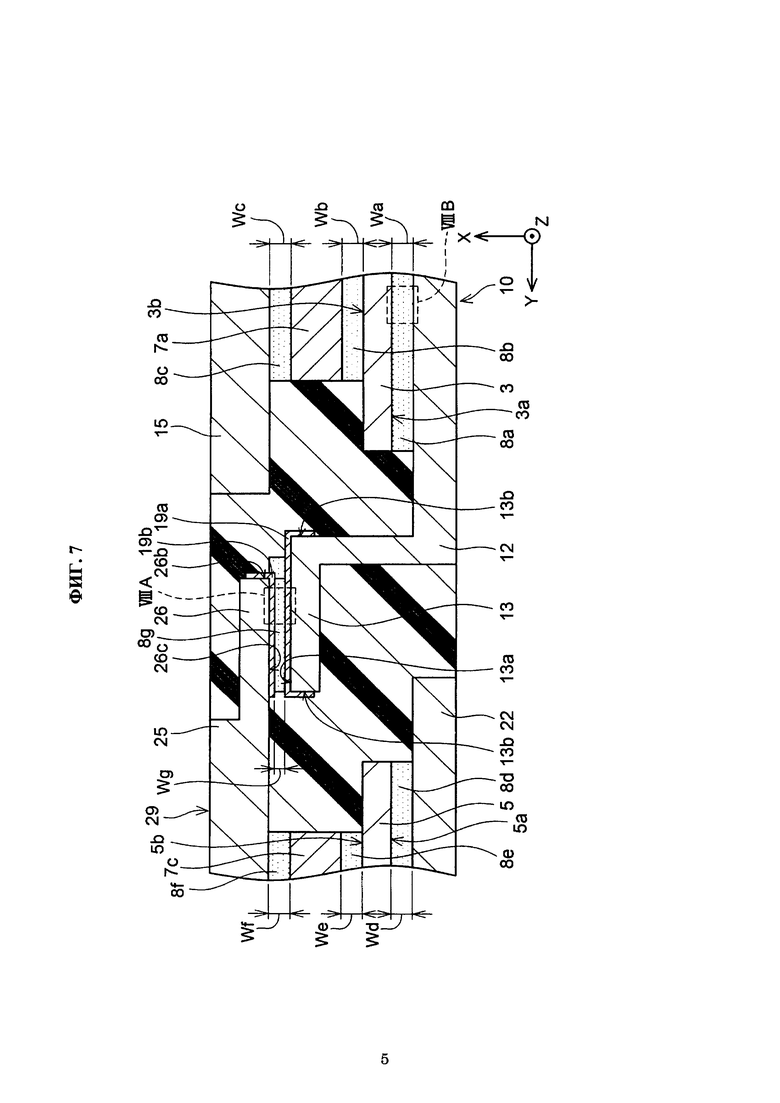

ФИГ. 7 представляет собой укрупненное изображение зоны, обозначенной символом VII на ФИГ. 5;

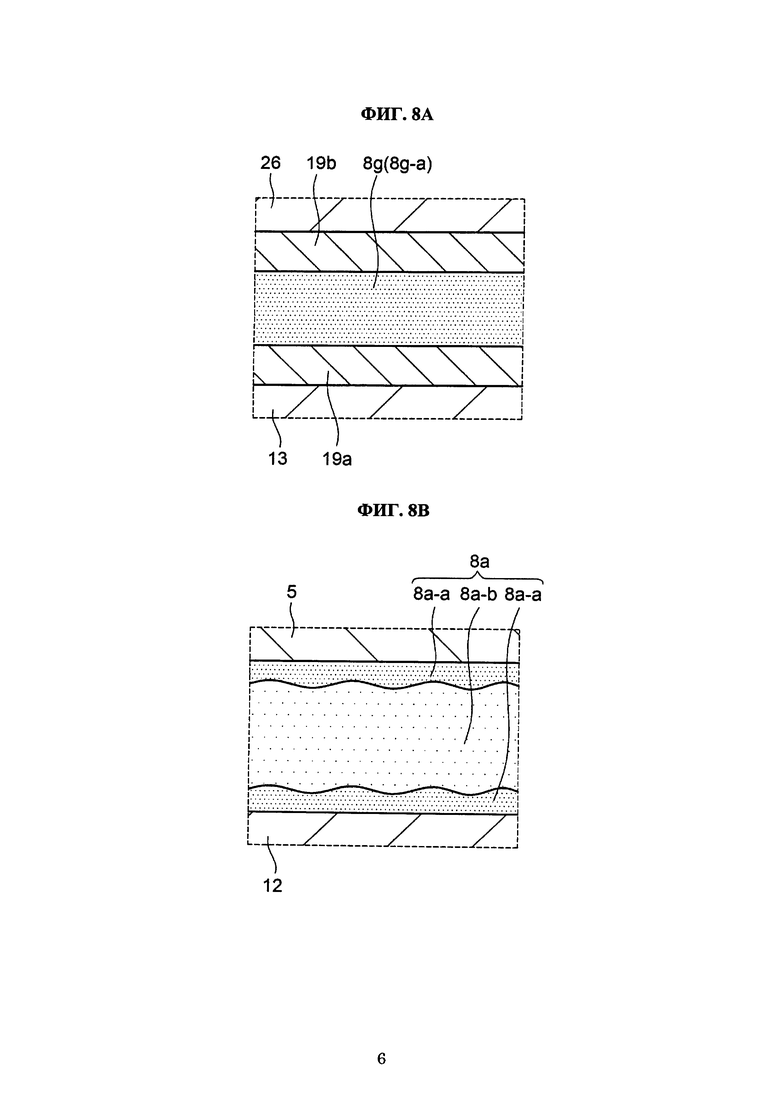

ФИГ. 8А представляет собой укрупненный вид в разрезе связующего слоя 8g, а ФИГ. 8B представляет собой укрупненный вид в разрезе связующего слоя 8а;

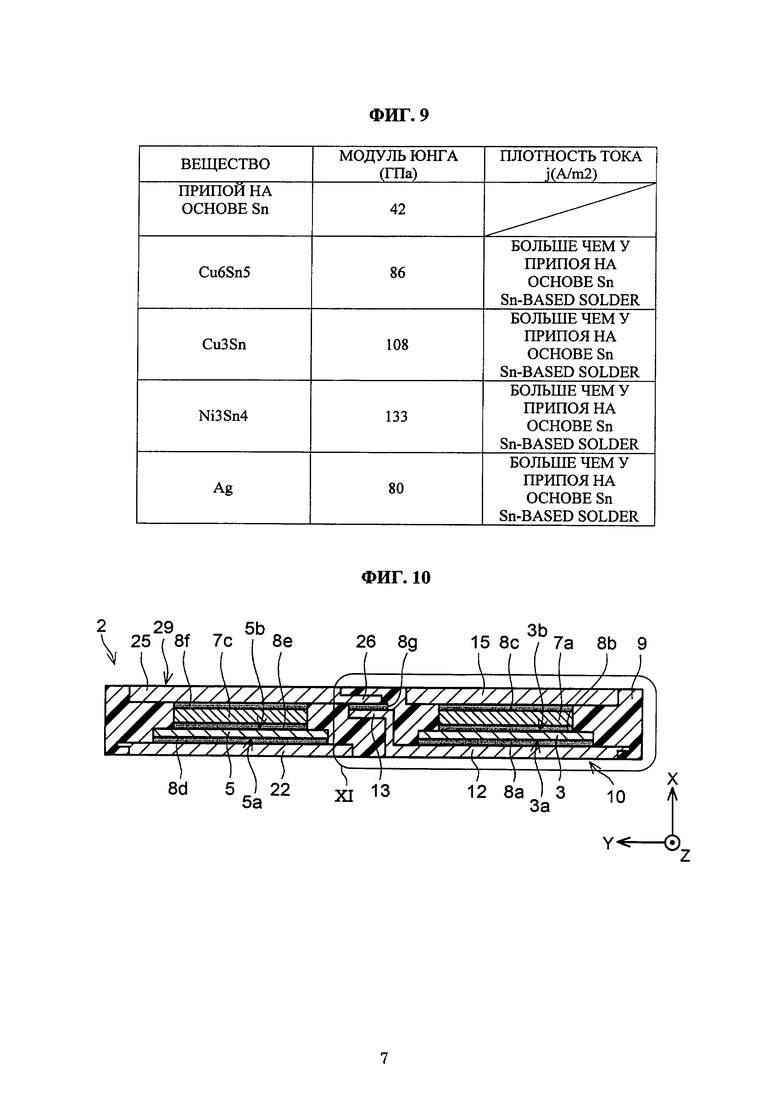

ФИГ. 9 изображает сравнение значений модуля Юнга для ряда связующих материалов;

ФИГ. 10 представляет собой вид в разрезе полупроводникового устройства согласно измененному примеру осуществления изобретения;

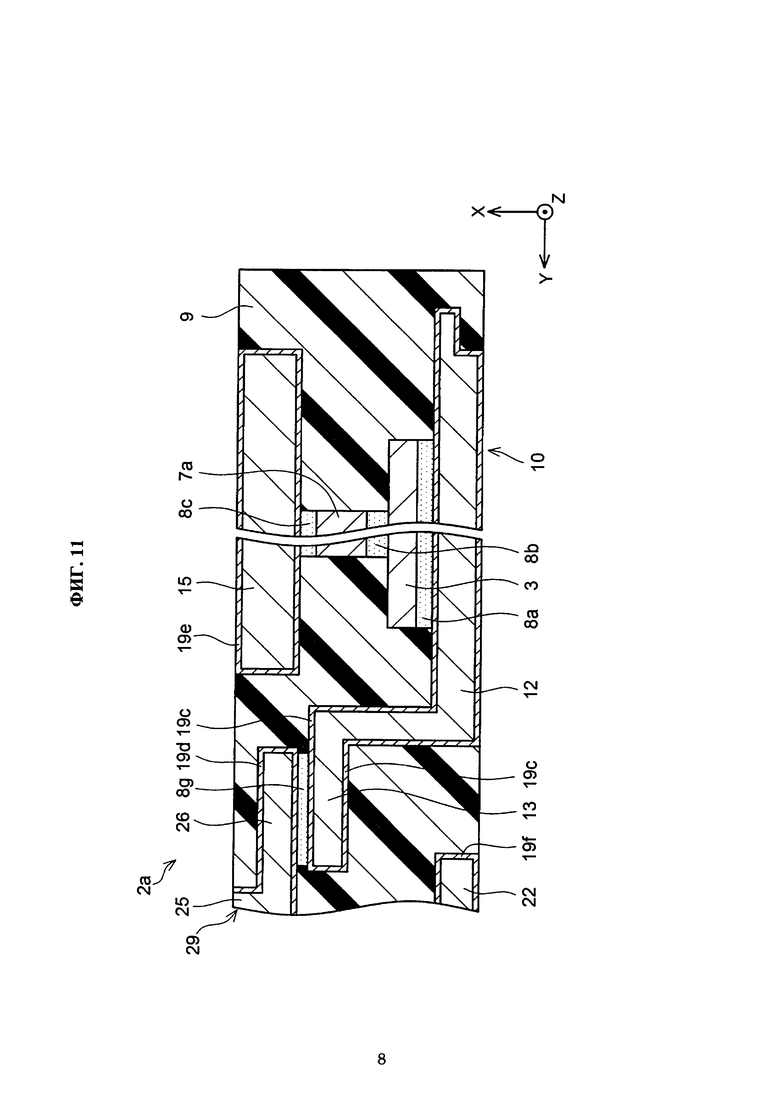

ФИГ. 11 представляет собой укрупненное изображение зоны, обозначенной символом XI на ФИГ. 10;

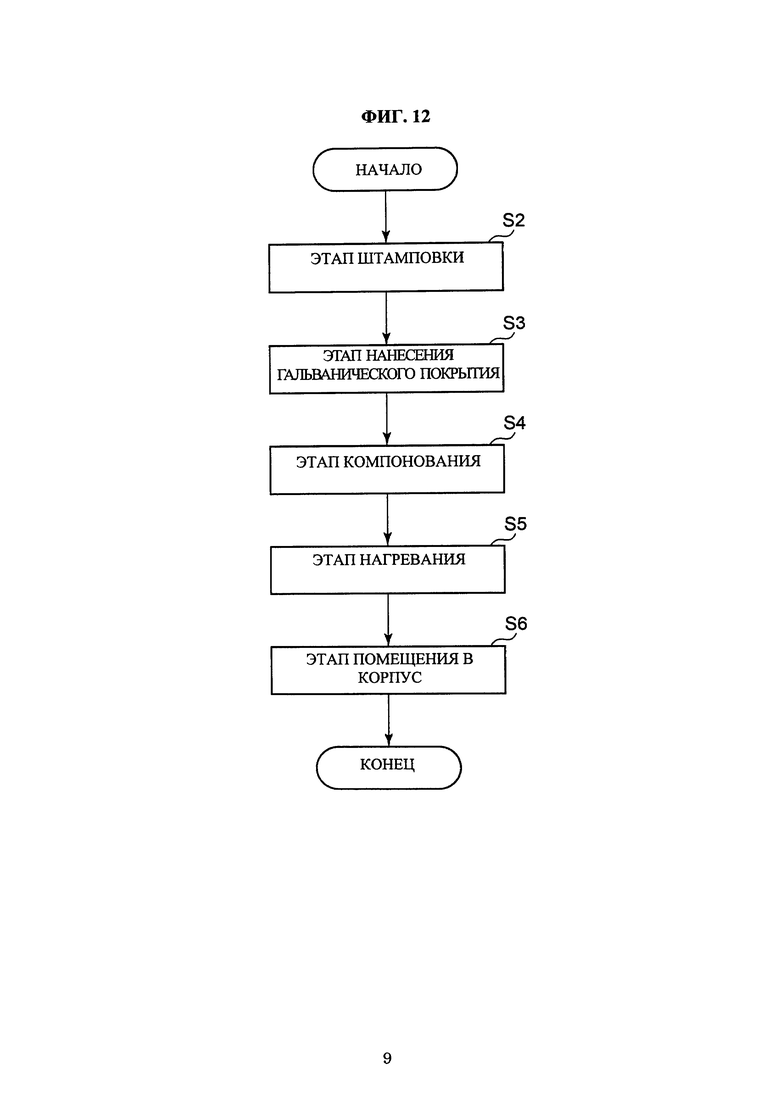

ФИГ. 12 представляет собой блок-схему способа изготовления полупроводникового устройства;

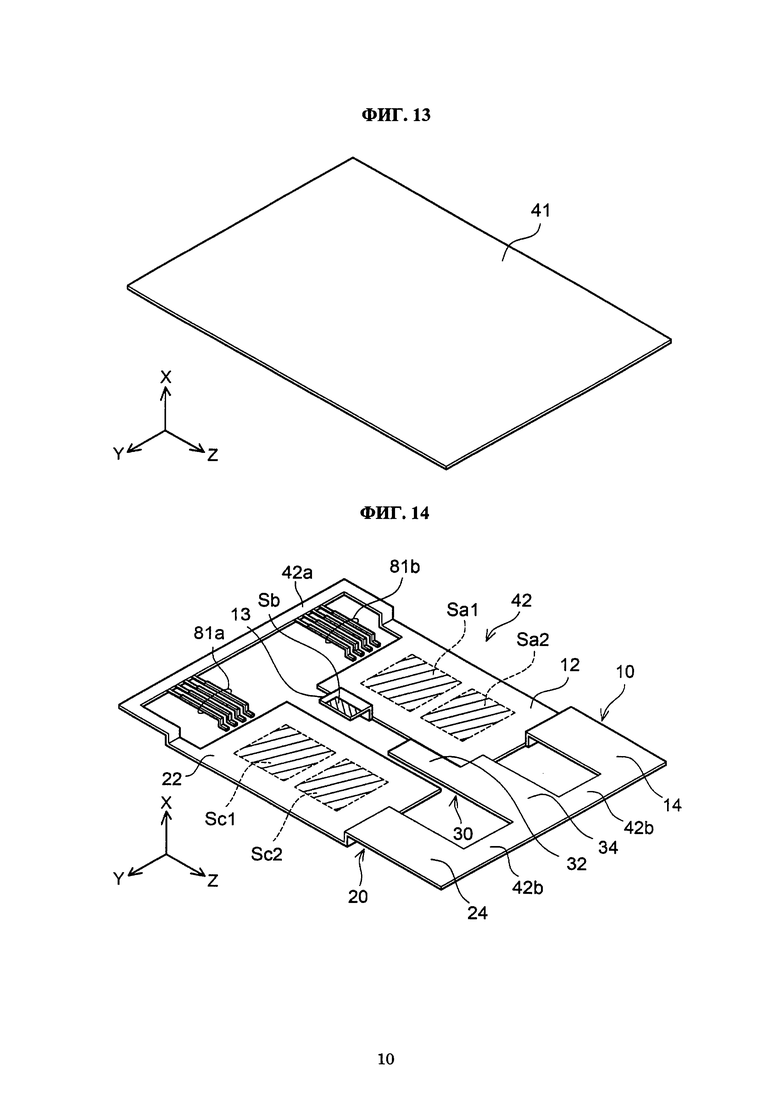

ФИГ. 13 представляет собой первое изображение, поясняющее способ изготовления полупроводникового устройства;

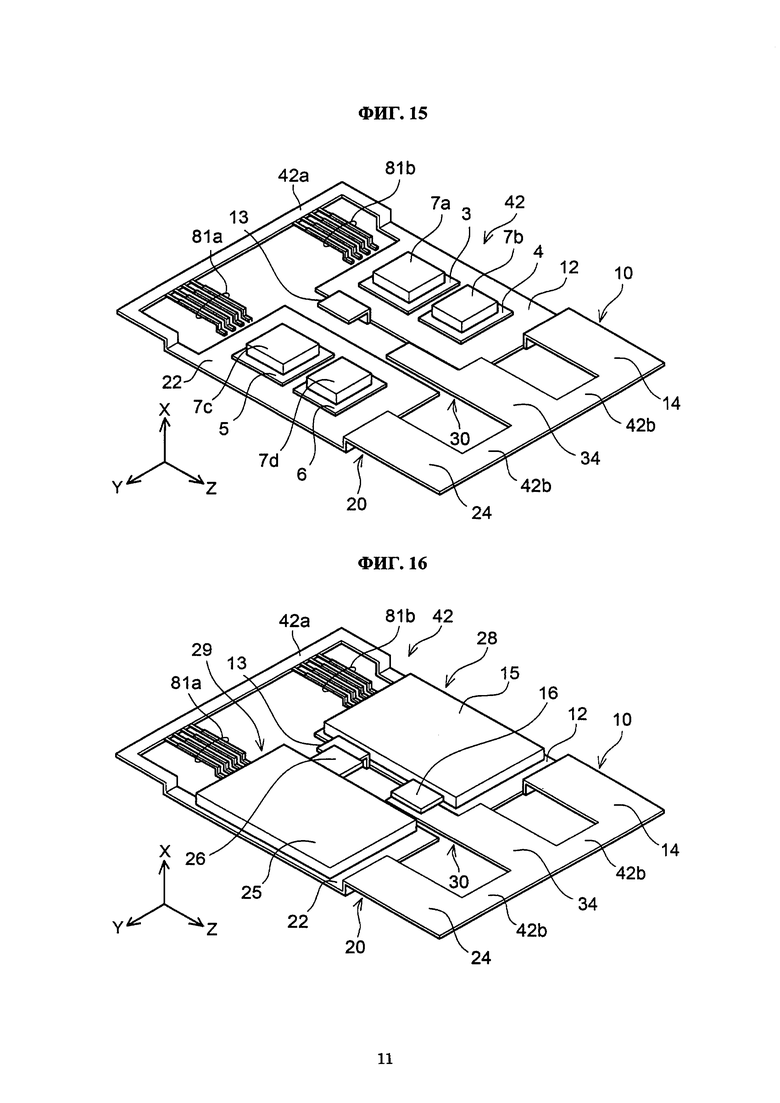

ФИГ. 14 представляет собой второе изображение, поясняющее способ изготовления полупроводникового устройства;

ФИГ. 15 представляет собой третье изображение, поясняющее способ изготовления полупроводникового устройства;

ФИГ. 16 представляет собой четвертое изображение, поясняющее способ изготовления полупроводникового устройства;

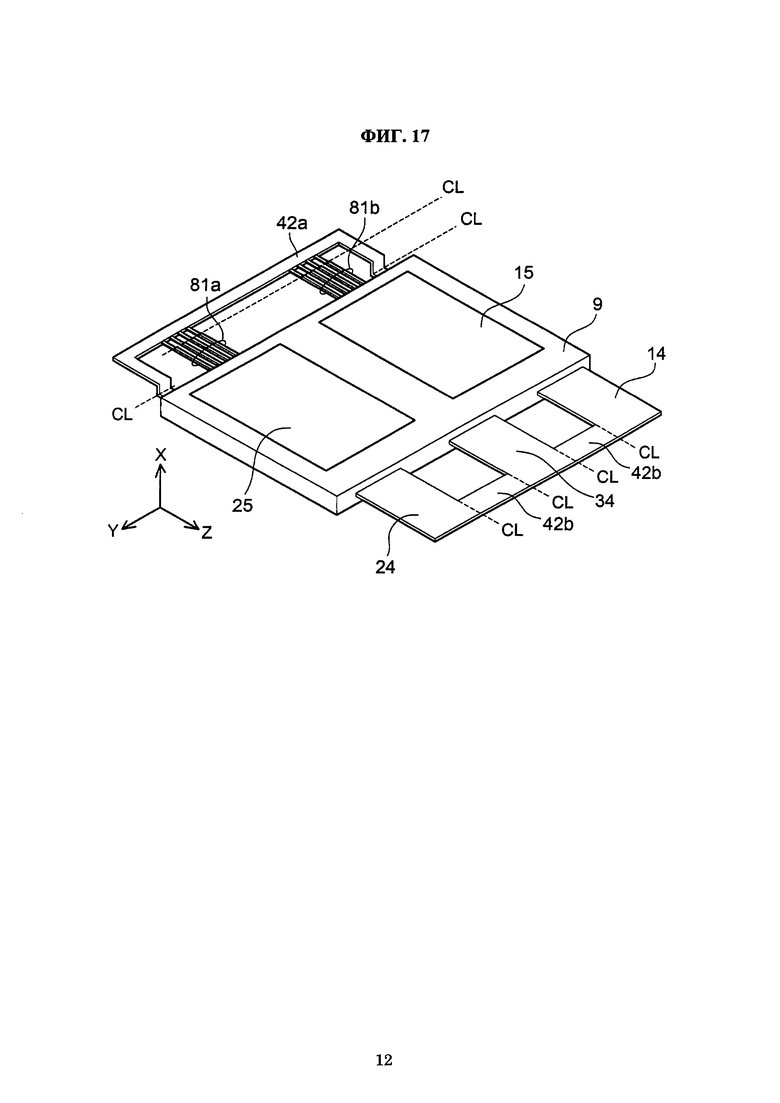

ФИГ. 17 представляет собой пятое изображение, поясняющее способ изготовления полупроводникового устройства;

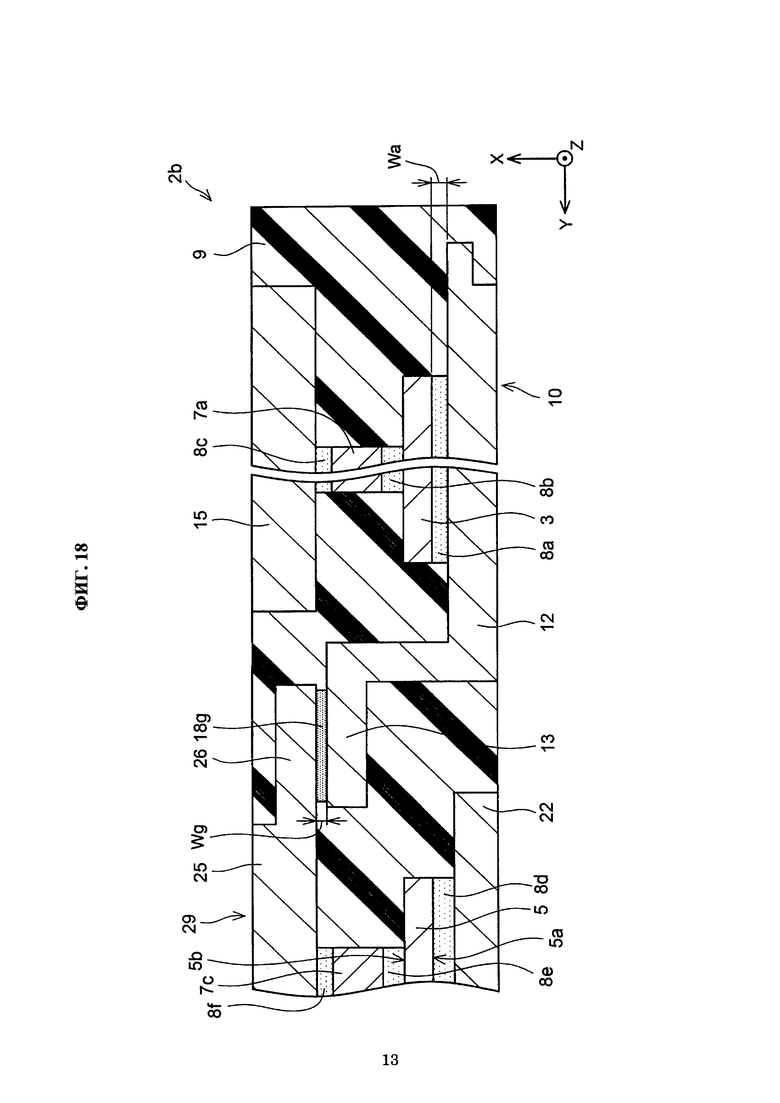

ФИГ. 18 представляет собой частичный вид в разрезе полупроводникового устройства согласно второму варианту осуществления изобретения; и

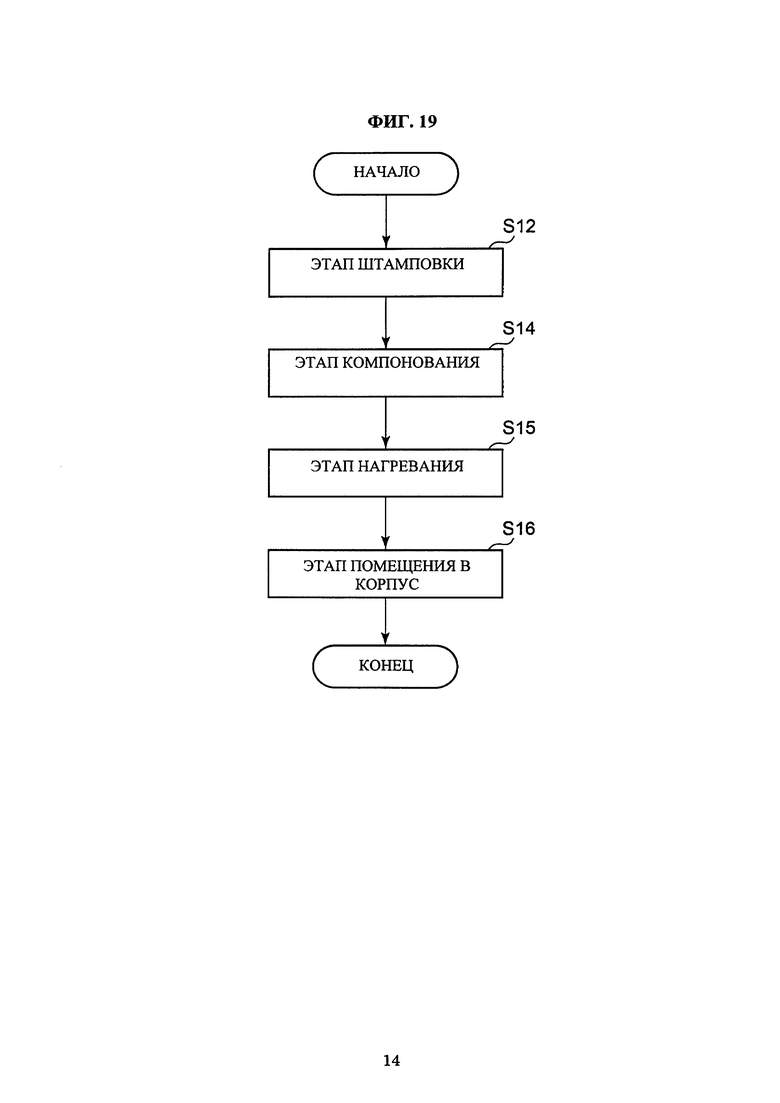

ФИГ. 19 представляет собой блок-схему другого способа изготовления полупроводникового устройства.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0022] Далее поясняется первый вариант осуществления изобретения. Полупроводниковое устройство 2 первого варианта осуществления изобретения поясняется со ссылкой на чертежи. ФИГ. 1 представляет собой пространственное изображение полупроводникового устройства 2. Полупроводниковое устройство 2 представляет собой устройство, в котором четыре силовых полупроводниковых элемента запрессованы в пластиковом корпусе 9. ФИГ. 2 представляет собой принципиальную электрическую схему внутри полупроводникового устройства 2. Полупроводниковое устройство 2 включает цепь, состоящую из двух транзисторов ТН, TL и двух диодов DH, DL. Два транзистора ТН, TL и два диода DH, DL относятся к силовым полупроводниковым элементам. Более конкретно, каждый из транзисторов ТН, TL и диодов DH, DL представляет собой элемент, используемый в основном в качестве регулятора мощности, с допустимым током, составляющим 100 ампер или выше. Полупроводниковое устройство 2 используется, как правило, в качестве инвертера, который подает электропитание для тягового электрического двигателя в электромобиле, гибридном автомобиле, автомобиле на топливных элементах и т.п.

[0023] Два транзистора ТН, TL последовательно соединяются друг с другом. Диод DH соединяется способом встречного включения с транзистором ТН, а диод DL соединяется способом встречного включения с транзистором TL. Для большей простоты изложения один из выводов на обоих концах последовательного соединения обозначается как ВЕРХНИЙ вывод, а другой - как НИЖНИЙ вывод. Точка посредине последовательного соединения обозначается как ВНЕШНИЙ вывод. Вывод Р 24 на ФИГ. 1 соответствует ВЕРХНЕМУ выводу, вывод N 34 на ФИГ. 1 соответствует НИЖНЕМУ выводу, и вывод О 14 на ФИГ. 1 соответствует ВНЕШНЕМУ выводу. Управляющий вывод GH транзистора ТН соответствует одному из управляющих выводов 81 а, изображенных на ФИГ. 1. Управляющий вывод GL транзистора TL соответствует одному из управляющих выводов 81b, изображенных на ФИГ. 1. Остальные управляющие выводы 81а, 81b представляют собой сигнальные элементы для наблюдения за состоянием полупроводниковых элементов.

[0024] Как показано на ФИГ. 1, теплоотводы 15, 25 расположены на одной из боковых поверхностей корпуса 9. Одна поверхность теплоотвода 15 расположена на одной боковой поверхности корпуса 9, а другая поверхность теплоотвода 15 имеет токопроводящее соединение с описанными далее первым транзисторным элементом 3 и первым диодным элементом 4 внутри корпуса 9. Одна из поверхностей теплоотвода 25 расположена на одной боковой поверхности корпуса 9, а другая поверхность теплоотвода 25 имеет токопроводящее соединение с описанными далее вторым транзисторным элементом 5 и вторым диодным элементом 6 внутри корпуса 9. Несмотря на то, что они скрыты и невидимы на ФИГ. 1, два теплоотвода 12, 22 также расположены на другой боковой поверхности корпуса 9. Конструкция внутри корпуса 9, включая теплоотводы 12, 22, объясняется далее.

[0025] ФИГ. 3 представляет собой изображение компонентов полупроводникового устройства 2 за исключением корпуса 9, и представляет собой изображение теплоотводов 15, 25 в разобранном виде. ФИГ. 4 представляет собой пространственное изображение полупроводникового устройства 2 за исключением корпуса 9. Для большей простоты изложения положительное направление по оси X системы координат относится к «up» («вверх»), а отрицательное направление по оси X относится к «down» («вниз»). На последующих чертежах иногда используются обозначения «up» («вверх») и «down» («вниз»).

[0026] Два теплоотвода 12, 22 расположены в нижней части. Вывод О 14 отходит от одного края теплоотвода 12, а первый соединяющий элемент 13 отходит с другого края. Теплоотвод 12, вывод О 14 и первый соединяющий элемент 13 образуют единое целое. Теплоотвод 12, вывод О 14 и первый соединяющий элемент 13 совместно обозначены как промежуточный вывод 10. Вывод Р 24 отходит от одного края теплоотвода 22. Теплоотвод 22 и вывод Р 24 образуют единое целое. Теплоотвод 22 и вывод Р 24 совместно обозначены как положительный электродный вывод 20. Вывод N 34 установлен между выводом О 14 и выводом Р 24. Соединяющий элемент 32 отходит от другого края вывода N 34. Вывод N 34 и соединяющий элемент 32 совместно обозначены как отрицательный электродный 30 вывод.

[0027] Первый транзисторный элемент 3 накладывается на теплоотвод 12 и скрепляется с ним. Кроме того, первый диодный элемент 4 накладывается на теплоотвод 12 и скрепляется с ним. Первый транзисторный элемент 3 имеет пластинчатую форму, и электроды расположены, соответственно, на обеих поверхностях первого транзисторного элемента 3. Коллекторный электрод установлен на нижней поверхности первого транзисторного элемента 3, а эмиттерный электрод установлен на верхней поверхности первого транзисторного элемента 3. Управляющий электрод и другие сигнальные элементы расположены на верхней поверхности первого транзисторного элемента 3. Катодный электрод установлен на нижней поверхности первого диодного элемента 4, а анодный электрод установлен на верхней поверхности первого диодного элемента 4. Теплоотвод 12 соединяет коллекторный электрод первого транзисторного элемента 3 с катодным выводом первого диодного элемента 4. Разделительная прокладка 7а скрепляется с эмиттерным электродом на верхней поверхности первого транзисторного элемента 3. Разделительная прокладка 7b крепится к анодному электроду на верхней поверхности первого диодного элемента 4. Теплоотвод 15 скрепляется с разделительной прокладкой 7а и разделительной прокладкой 7b. Теплоотвод 15 соединяет эмиттерный электрод первого транзисторного элемента 3 с анодным электродом первого диодного элемента 4. Один конец каждого из проволочных выводов 82 скрепляется с управляющим электродом и другими сигнальными элементами на верхней поверхности первого транзисторного элемента 3. Другие концы проволочных выводов 82 скрепляются с управляющими выводами 81b.

[0028] Второй транзисторный элемент 5 наслаивается на теплоотвод 22 и скрепляется с ним. Кроме того, второй диодный элемент 6 наслаивается на теплоотвод 22 и скрепляется с ним. Второй транзисторный элемент 5 также имеет пластинчатую форму, и электроды расположены, соответственно, на обеих поверхностях второго транзисторного элемента 5. Коллекторный электрод установлен на нижней поверхности второго транзисторного элемента 5, а эмиттерный электрод установлен на верхней поверхности второго транзисторного элемента 5. Управляющий электрод и другие сигнальные элементы расположены на верхней поверхности второго транзисторного элемента 5. Катодный электрод установлен на нижней поверхности второго диодного элемента 6, а анодный электрод установлен на верхней поверхности второго диодного элемента 6. Теплоотвод 22 соединяет коллекторный электрод второго транзисторного элемента 5 с катодным электродом второго диодного элемента 6. Разделительная прокладка 7с скрепляется с эмиттерным электродом на верхней поверхности второго транзисторного элемента 5. Разделительная прокладка 7d скрепляется с анодным электродом на верхней поверхности второго диодного элемента 6. Теплоотвод 25 скрепляется с разделительной прокладкой 7с и разделительной прокладкой 7d. Теплоотвод 25 соединяет эмиттерный электрод второго транзисторного элемента 5 с анодным электродом второго диодного элемента 6. Один конец каждого из проволочных выводов 82 скрепляется с управляющим электродом и другими сигнальными элементами на верхней поверхности второго транзисторного элемента 5. Другие концы проволочных выводов 82 скрепляются с управляющими выводами 81а.

[0029] Соединяющий элемент 16 отходит от другого края теплоотвода 15. Теплоотвод 15 и соединяющий элемент 16 совместно именуются первой передающей сигнал пластиной 28. Второй соединяющий элемент 26 отходит от другого края теплоотвода 25. Теплоотвод 25 и второй соединяющий элемент 26 совместно именуются второй передающей сигнал пластиной 29. Соединяющий элемент 16 первой передающей сигнал пластины 28 обращен к соединяющему элементу 32 отрицательного электродного вывода 30 и скреплен с ним. Второй соединяющий элемент 26 второй передающей сигнал пластины 29 обращен к первому соединяющему элементу 13 промежуточного вывода 10 и скреплен с ним. Посредством вышеперечисленных соединений формируется цепь, изображенная на ФИГ. 2. Первый транзисторный элемент 3 соответствует транзистору TL на ФИГ. 2, а второй транзисторный элемент 5 соответствует транзистору ТН на ФИГ. 2. Первый диодный элемент 4 соответствует диоду DL на ФИГ. 2, а второй диодный элемент 6 соответствует диоду DH на ФИГ. 2.

[0030] Промежуточный вывод 10, положительный электродный 10 вывод 10, отрицательный электродный вывод 30, первая передающая сигнал пластина 28, вторая передающая сигнал пластина 29 и управляющие выводы 81а, 8lb образуют токопроводящие соединения с полупроводниковыми элементами, такими как первый транзисторный элемент 3, частично внутри корпуса 9, а частично выведены за пределы корпуса 9. Эти токопроводящие элементы совместно именуются выводными рамками.

[0031] На ФИГ. 5 показаны скрепляющие взаимосвязи между первым транзисторным элементом 3, вторым транзисторным элементом 5 и выводными рамками. ФИГ. 5 представляет собой вид в разрезе по линии V - V на ФИГ. 1. Как было указано выше, коллекторный электрод 3а размещен на нижней поверхности первого транзисторного элемента 3, а эмиттерный электрод 3b размещен на верхней поверхности первого транзисторного элемента 3. Теплоотвод 12 и коллекторный электрод 3а первого транзисторного элемента 3 скреплены друг с другом связующим слоем 8а. Эмиттерный электрод 3b первого транзисторного элемента 3 и разделительная прокладка 7а скреплены друг с другом связующим слоем 8b. Разделительная прокладка 7а и теплоотвод 15 скреплены друг с другом связующим слоем 8с.

[0032] Ниже описано соединение между первым транзисторным элементом 3 и вторым транзисторным элементом 5. Первый транзисторный элемент 3 и второй транзисторный элемент 5 электрически связаны друг с другом через промежуточный вывод 10 и вторую передающую сигнал пластину 29. Коллекторный электрод 3а размещен на нижней поверхности первого транзисторного элемента 3, а эмиттерный электрод 5b размещен на верхней поверхности второго транзисторного элемента 5. Коллекторный электрод 5а размещен на нижней поверхности второго транзисторного элемента 5. Промежуточный вывод 10 включает теплоотвод 12, который наслаивается на первый транзисторный элемент 3 на стороне коллекторного электрода 3а, и первый соединяющий элемент 13, который отходит от края теплоотвода 12. Вторая передающая сигнал пластина 29 включает теплоотвод 25, который наслаивается на второй транзисторный элемент 5 на стороне эмиттерного электрода 5b, и второй соединяющий элемент 26, который отходит от края теплоотвода 25. Разделительная прокладка 7с установлена между вторым транзисторным элементом 5 и теплоотводом 25. Коллекторный электрод 3а и теплоотвод 12 скреплены друг с другом связующим слоем 8а, а эмиттерный электрод 5b и теплоотвод 25 скреплены друг с другом связующими слоями 8е, 8f. Второй соединяющий элемент 26 и первый соединяющий элемент 13 обращены друг к другу и скреплены связующим слоем 8g.

[0033] Не изображенный на ФИГ. 5, слой никеля сформирован на каждой из поверхностей первого соединяющего элемента 13 и второго соединяющего элемента 26. Слой никеля будет описан далее.

[0034] В данном случае площади поверхностей связующих слоев, которые электрически связывают транзисторные элементы 3, 5 друг с другом, описаны на проекции в направлении, перпендикулярном скрепляемым друг с другом поверхностям. Направление, перпендикулярное скрепляемым друг с другом поверхностям, соответствует направлению по оси X системы координат на чертеже. На ФИГ. 6 изображен вид сверху полупроводникового устройства 2. ФИГ. 6 представляет собой изображение в положительном направлении по оси X, и соответствует проекции в направлении, перпендикулярном скрепляемым друг с другом поверхностям. На ФИГ. 5 корпус 9 изображен только контурной линией, таким образом, чтобы можно было представить конструкцию внутри корпуса 9. Разрез по линии V-V на ФИГ. 6 соответствует виду в разрезе на ФИГ. 5.

[0035] На ФИГ. 6, заштрихованная область, обозначенная символом А, соответствует зоне коллекторного электрода 3а первого транзисторного элемента 3. Таким образом, заштрихованная область А соответствует области, в которой коллекторный электрод 3а первого транзисторного элемента 3 накладывается на теплоотвод 12. Заштрихованная область А также соответствует области связующего слоя 8а, который скрепляет коллекторный электрод 3а и теплоотвод 12 друг с другом. Заштрихованная область, обозначенная символом В, соответствует зоне эмиттерного электрода 5b второго транзисторного элемента 5. Заштрихованная область В совпадает с зоной разделительной прокладки 7с. Заштрихованная область В также соответствует области, в которой эмиттерный электрод 5b второго транзисторного элемента 5 накладывается на теплоотвод 25. Заштрихованная область В также соответствует области связующих слоев 8е, 8f, которые скрепляют эмиттерный электрод 5b и теплоотвод 25 друг с другом. Кроме того, заштрихованная область, обозначенная символом С, обозначает область, в которой первый соединяющий элемент 13 накладывается на второй соединяющий элемент 26. Заштрихованная область С соответствует области связующего слоя 8g, который скрепляет первый соединяющий элемент 13 и второй соединяющий элемент 26 друг с другом. Как показано на ФИГ. 6, на проекции в направлении, перпендикулярном скрепляемым друг с другом поверхностям, площадь поверхности связующего слоя 8g (заштрихованная область С) меньше площади поверхности связующего слоя 8а (заштрихованная область А), который скрепляет коллекторный электрод 3а и теплоотвод 12 друг с другом. Кроме того, на проекции в направлении, перпендикулярном скрепляемым друг с другом поверхностям, площадь поверхности связующего слоя 8g (заштрихованная область С) меньше площади поверхности каждого из связующих слоев 8е и 8f (заштрихованная область В), которые скрепляют эмиттерный электрод 5b и теплоотвод 25 друг с другом.

[0036] Допустимая сила тока первого транзисторного элемента 3 и второго транзисторного элемента 5 составляет 100 ампер или выше. Параметры коллекторного электрода 3а первого транзисторного элемента 3 заданы с учетом параметров допустимой силы тока. Даже если электрический ток имеет допустимую величину силы тока, возникновение пустот в связующем слое 8а по причине явления электропереноса (явление ЭП) маловероятно. Аналогичным образом, маловероятно возникновение пустот в связующих слоях 8е, 8f вследствие явления ЭП. При этом область, в которой первый соединяющий элемент 13 и второй соединяющий элемент 26 перекрываются друг другом, или площадь поверхности связующего слоя 8g, меньше площади поверхности любого из связующих слоев 8а, 8е, 8f. Плотность электрического тока в связующем слое 8g становится выше плотности электрического тока в связующих слоях 8а, 8е, 8f. Таким образом, когда электрический ток возникает в первом транзисторном элементе 3 или втором транзисторном элементе 5, в связующем слое 8g могут образовываться пустоты по причине явления ЭП. Допустимая сила тока для первого диодного элемента 4 и второго диодного элемента 6 также составляет 100 ампер или выше. На проекции в направлении, перпендикулярном скрепляемым друг с другом поверхностям будет выполняться соотношение, аналогичное вышеописанному для связующего слоя между первым диодным элементом 4 и теплоотводом 12, связующего слоя между вторым диодным элементом 6 и теплоотводом 25 и связующего слоя 8g между первым соединяющим элементом 13 и вторым соединяющим элементом 26.

[0037] Явление ЭП представляет собой явление, при котором атомы перемещаются между токопроводящим элементом и связующим слоем под действием электрического тока, и таким образом возникают пустоты (дырки). По мере увеличения количества пустот повышается электрическое сопротивление. В полупроводниковом устройстве 2, чтобы ограничить увеличение пустот, слой никеля наносится не только на скрепляемые друг с другом поверхности, где повышается плотность электрического тока, но также и на боковую поверхность, которая является продолжением упомянутой скрепляемой поверхности. Слой никеля действует как барьер, который сдерживает перемещение атомов связующего слоя и токопроводящего элемента. Более конкретно, в полупроводниковом устройстве 2 слой никеля нанесен на верхнюю поверхность 13а первого соединяющего элемента 13, скрепленную связующим слоем 8g, и на боковую поверхность 13b, которая является продолжением упомянутой верхней поверхности 13а. Аналогичным образом, слой никеля нанесен на нижнюю поверхность 26с второго соединяющего элемента 26, скрепленную связующим слоем 8g, и боковую поверхность 26b, которая является продолжением упомянутой нижней поверхности 26с. Эти слои никеля описаны далее.

[0038] ФИГ. 7 представляет собой укрупненное изображение зоны, обозначенной символом VII на ФИГ. 5. Как показано на ФИГ. 7, верхняя поверхность 13а первого соединяющего элемента 13 и нижняя поверхность 26с второго соединяющего элемента 26 обращены друг к другу и также связаны друг с другом связующим слоем 8g. Верхняя поверхность 13а первого соединяющего элемента 13 и боковая поверхность 13b, которая является продолжением упомянутой верхней поверхности 13а, покрыты слоем 19а никеля. Нижняя поверхность 26с второго соединяющего элемента 26 и боковая поверхность 26b, которая является продолжением упомянутой нижней поверхности 26с, также покрыты слоем 19b никеля. Следует отметить, что боковая поверхность первого соединяющего элемента 13 и боковая поверхность второго соединяющего элемента 26, которые не показаны на ФИГ. 7, также покрыты слоями никеля.

[0039] Описаны положительные эффекты слоев 19а, 19b никеля. В полупроводниковом устройстве 2 припойный материал на основе олова, такой как припойный материал Sn-Cu и припойный материал Sn-Cu-Ni, используется в качестве связующего материала. Когда этот припойный материал расплавляется под действием тепловой энергии и затем затвердевает, образуется интерметаллическое соединение олова. Более конкретно, медь (Cu), из которой выполнены токопроводящие элементы, такие как теплоотвод 12 и первый соединяющий элемент 13, и олово (Sn), используемое в качестве припойного материала, вступают друг с другом в реакцию, и образуется интерметаллическое соединение, такое как Cu6Sn5 и Cu3Sn. В ином случае, олово (Sn) вступает в реакцию с никелем (Ni) из слоя никеля, или с никелем (Ni), который содержится в припойном материале на основе олова, и образуется интерметаллическое соединение, такое как Ni3Sn4. Короче говоря, хотя связующие слои с 8а по 8g были изготовлены из припойного материала на основе олова, слой интерметаллического соединения, состоящего из Cu6Sn5, Cu3Sn или Ni3Sn4, формируется на границе (на граничной поверхности) токопроводящего элемента.

[0040] Атомы меди (Cu), из которой изготовлены токопроводящие элементы, такие как теплоотводы 12, 15, 22, 25, а также первый и второй соединяющие элементы 13, 26, и атомы олова (Sn), которые содержатся в припойном материале, характеризуются различными скоростями диффузии. Таким образом, в некоторых случаях в связующем слое образуются пустоты. Когда плотность электрического тока в связующем слое высока, это способствует образованию и росту пустот. По мере увеличения количества пустот ухудшается электропроводность. Иными словами, по мере увеличения количества пустот, повышается электрическое сопротивление связующего слоя. Как объясняется со ссылкой на ФИГ. 6, площадь поверхности связующего слоя 8g между первым соединяющим элементом 13 и вторым соединяющим элементом 26 меньше площади поверхности любого из связующих слоев 8а, 8е, 8f. Таким образом, плотность электрического тока в связующем слое 8g повышается, порождая проблему в виде роста пустот в связующем слое 8g. Однако, как показано на ФИГ. 7, верхняя поверхность 13а первого соединяющего элемента 13, которая соприкасается со связующим слоем 8g, покрыта слоем никеля 19а. Вышеописанный слой интерметаллического соединения Ni3Sn4 сформирован на граничной поверхности между слоем никеля 19а и связующим слоем 8g. Слой никеля 19а и слой интерметаллического соединения Ni3Sn4 служат в качестве барьера, который сдерживает перемещение атомов. Нижняя поверхность 26с второго соединяющего элемента 26, которая соприкасается со связующим слоем 8g, также покрыта слоем никеля 19b. Слои никеля 19а, 19b представляют собой металлическое покрытие на основе никеля. На ФИГ. 7, только часть первого соединяющего элемента 13 и часть второго соединяющего элемента 26 покрыты слоями никеля. При этом весь промежуточный вывод 10, включая первый соединяющий элемент 13, могут быть покрыты слоем никеля. Полностью вторая передающая сигнал пластина 29, включая второй соединяющий элемент 26, могут быть покрыты слоем никеля. Эти примеры будут описаны далее.

[0041] В полупроводниковом устройстве 2, не только верхняя поверхность 13а первого соединяющего элемента 13, но также боковая поверхность 13b, которая является продолжением упомянутой верхней поверхности 13а, покрыты слоем никеля 19а. Таким образом, в том случае, если припойный материал с верхней поверхности 13а затекает на боковую поверхность, слой интерметаллического соединения Ni3Sn4 формируется на слое никеля 19а на боковой поверхности 13b. Как верхняя поверхность 13а, так и боковая поверхность 13b покрыты слоем никеля 19а и слоем интерметаллического соединения Ni3Sn4. Таким образом, предотвращается перемещение атомов не только в соединительной поверхности (верхней поверхности 13а), но также и на боковой поверхности 13b. Если боковая поверхность 13b не покрыта слоем 19а никеля, слой интерметаллического соединения Ni3Sn4 формируется на граничной поверхности на верхней поверхности 13 а, а слой другого интерметаллического соединения (слой Cu6Sn5 или Cu4Sn) формируется на боковой поверхности 13b. В этом случае атомы могут перемещаться между различными интерметаллическими соединениями, что может вызвать образование и рост пустот. С другой стороны, в полупроводниковом устройстве 2, поскольку верхняя поверхность 13а, которая соприкасается со связующим слоем 8g, и боковая поверхность 13b верхней поверхности 13а покрыты слоем 19а никеля, интерметаллическое соединение Ni3Sn4 формируется на верхней поверхности 13а и боковой поверхности 13b. Поскольку слой 19а никеля покрывает не только поверхность, скрепленную связующим слоем 8g (верхнюю поверхность 13а), но также боковую поверхность 13b, которая является продолжением скрепляемой поверхности, это ограничивает образование и рост пустот в связующем слое 8g.

[0042] Во втором соединяющем элементе 26, скрепляемом с первым соединяющим элементом 13, слой 19b никеля покрывает нижнюю поверхность 26с, обращенную к первому соединяющему элементу 13, и боковую поверхность 26b, которая является продолжением упомянутой нижней поверхности 26с. Как и в случае с первым соединяющим элементом 13, образование и рост пустот также сдерживается во втором соединяющем элементе 26 в связующем слое 8g. Таким образом, в полупроводниковом устройстве 2, согласно первому примеру осуществления изобретения, образование и рост пустот сдерживается в связующем слое 8g между первым соединяющим элементом 13 и вторым соединяющим элементом 26, обращенных друг к другу.

[0043] Помимо слоев 19а, 19b никеля, полупроводниковое устройство 2 также обладает другими механизмами, которые сдерживают образование пустот в связующем слое 8g, скрепляющем первый соединяющий элемент 13 и второй соединяющий элемент 26 друг с другом. Одним из них является толщина связующих слоев. Символ Wg на ФИГ. 7 обозначает толщину связующего слоя 8g. Символ Wa обозначает толщину связующего слоя 8а, символ Wb обозначает толщину связующего слоя 8b, а символ Wc обозначает толщину связующего слоя 8с. Далее, символ Wd обозначает толщину связующего слоя 8d, символ We обозначает толщину связующего слоя 8е, а символ Wf обозначает толщину связующего слоя 8f. Значения толщины с Wa по Wf примерно одинаковы. С другой стороны, толщина Wg связующего слоя 8g меньше толщины Wa первого связующего слоя 8а и т.п. Чем тоньше связующий слой, тем медленнее развиваются пустоты. Это обусловлено следующими причинами.

[0044] Известно, что рост пустот сдерживается сильнее в том случае, когда повышается критическая плотность электрического тока j токовой цепи электрического тока. Критическая плотность электрического тока j выражается нижеприведенной математической формулой 1.

[0045] Далее приводятся значения символов в математической формуле 1.

j: критическая плотность электрического тока токовой цепи

Y: значение модуля Юнга проводника токовой цепи

dE: значение предела упругости проводника токовой цепи

Om: атомный объем проводника токовой цепи

Z*e: эффективный заряд токовой цепи

р: удельное сопротивление токовой цепи

dx: длина электрических проводов токовой цепи

[0046] Рассматривается критическая плотность электрического тока j в каждом из связующих слоев с 8а по 8g. В нашем случае, длина электрических проводов dx токовой цепи в математической формуле 1 соответствует толщине каждого из связующих слоев с 8а по 8g. Чем короче длина электрических проводов dx токовой цепи, тем больше критическая плотность электрического тока j. Короче говоря, образование и рост пустот сдерживается сильнее в том случае, когда уменьшается толщина связующего слоя.

[0047] В случае полупроводникового устройства 2 первого варианта осуществления изобретения, на полупроводниковые элементы, такие как первый транзисторный элемент 3, не оказывает сильного влияния, даже если толщина Wg связующего 8g слоя между первым соединяющим элементом 13 и вторым соединяющим элементом 26 уменьшается и становится меньше значения толщины с Wa по Wf остальных связующих слоев с 8а по 8f. Объяснение причин этого явления приводится ниже. Поскольку значения толщины с Wa по Wf связующих слоев с 8а по 8f практически одинаковы, толщина Wa связующего слоя 8а используется в контексте последующего объяснения в качестве эталонного. Хотя полупроводниковое устройство 2 включает несколько полупроводниковых элементов (первый транзисторный элемент 3, второй транзисторный элемент 5, первый диодный элемент 4 и второй диодный элемент 6), первый транзисторный элемент 3 используется в качестве эталонного в рамках последующего объяснения.

[0048] В целом толстый связующий слой предпочтителен в целях снижения нагрузки в связующем слое, вызванной температурными изменениями (тепловым напряжением). В полупроводниковом устройстве 2 первый транзисторный элемент 3 представляет собой источник тепла. Полупроводниковое устройство 2 также включает и другие полупроводниковые элементы, которые являются источниками тепла. Однако, как было указано выше, первый транзисторный элемент 3 является основным предметом анализа для большей простоты изложения. Таким образом, невозможно значительно уменьшить толщину Wa первого связующего слоя 8а рядом с источником тепла с целью снижения нагрузки. С другой стороны, первый соединяющий элемент 13 находится на расстоянии от первого транзисторного элемента 3, который представляет собой источник тепла, и отходит от другого края теплоотвода 12. Часть тепла от первого транзисторного элемента 3 рассеивается через теплоотвод 12. Таким образом, тепловое напряжение, которое воздействует на связующий слой 8g, скрепляющий первый соединяющий элемент 13 и второй соединяющий элемент 26 друг с другом, меньше теплового напряжения, которое воздействует на связующий слой 8а. Таким образом, связующий слой 8g может быть тоньше связующего слоя 8а. Размер полупроводникового элемента выбирается в зависимости от номинальной силы тока в нем с учетом его теплорассеивающих свойств. Более конкретно, размер полупроводникового элемента выбирается таким образом, чтобы температура элемента при эксплуатации не превышала температуру перехода этого элемента.

[0049] Все связующие слои с 8а по 8f расположены между транзисторными элементами, являющимися источниками тепла, и теплоотводами, и поэтому испытывают более высокое тепловое напряжение по сравнению со связующим слоем 8g. Таким образом, можно снизить толщину связующего слоя 8g, сделав ее меньше толщины любого из связующих слоев с 8а по 8f.

[0050] В одном из вариантов осуществления изобретения значения толщины с Wa по Wf связующих слоев с 8а по 8f составляют примерно 100-150 микрон. Связующий слой 8g способен в достаточной мере выдерживать тепловое напряжение, даже если его толщина Wg составляет 10 микрон или меньше.

[0051] Полупроводниковое устройство 2 также имеет еще один механизм для сдерживания образования пустот в связующем слое 8g. Этот механизм заключается в том, что связующий слой 8g формируется только из слоя интерметаллического соединения, при этом каждый из связующих слоев с 8а по 8f состоит из слоя, в котором поддерживается состав припойного материала, и слоя интерметаллического соединения. Когда используется припойный материал на основе олова, слой интерметаллического соединения формируется на границе между связующим слоем и проводником. В случае припойного материала Su-Cu слой интерметаллического соединения Cu6Sn5 или Cu3Sn формируется внутри связующего слоя. В случае припойного материала Su-Cu-Ni формируется слой интерметаллического соединения Cu6Sn5, Cu3Sn или Ni3Sn4. Значения модуля Юнга этих веществ больше значений модуля Юнга олова (Sn), основного компонента припойного материала на основе олова. В каждом из связующих слоев с 8а по 8f вышеупомянутый слой интерметаллического соединения сформирован на граничной поверхности связующего слоя. Вместе с тем, слой, в котором поддерживается состав припойного материала, сохраняется между слоями интерметаллического соединения с обеих сторон. С другой стороны, в связующем слое 8g большая часть олова внутри припойного материала преобразуется в интерметаллическое соединение олова, а слой, в котором поддерживается состав припойного материала, не сохраняется. В связи с отсутствием слоя, в котором поддерживается состав припойного материала, сдерживается образование пустот в связующем слое 8g. Объяснение этого механизма приводится ниже.

[0052] В качестве типичного примера связующих слоев с 8а по 8f, первый связующий слой 8а снова используется для ссылки в целях объяснения. ФИГ. 8А представляет собой укрупненное изображение зоны, обозначенной символом VIIIA на ФИГ. 7, и ФИГ. 8B представляет собой укрупненное изображение зоны, обозначенной символом VIIIB на ФИГ. 7. Далее, на ФИГ. 9 показано сравнение значений модуля Юнга припоя на основе олова (припоя на основе Sn) и различных интерметаллических соединений. Ag на ФИГ. 9 означает серебро. О серебре речь пойдет далее.

[0053] ФИГ. 8A представляет собой укрупненный вид в разрезе связующего слоя 8g между первым соединяющим элементом 13 и вторым соединяющим элементом 26, а ФИГ. 8B представляет собой укрупненный вид в разрезе связующего слоя 8а между теплоотводом 12 и первым транзисторным элементом 3. Поверхность первого соединяющего элемента 13 покрыта слоем 19а никеля, а поверхность второго соединяющего элемента 26 покрыта слоем 19b никеля.

[0054] Зона с плотной точечной штриховкой на ФИГ. 8А и ФИГ. 8B обозначает слои интерметаллического соединения, а зона с широкой точечной штриховкой обозначает слой, в котором поддерживается состав припойного материала. Связующий слой 8g полностью состоит из слоя 8g-a интерметаллического соединения. С другой стороны, связующий слой 8а состоит из слоя 8а-а интерметаллических соединений, сформированного на граничных поверхностях связующего слоя, и слоя 8а-b, сохраняющегося между двумя слоями 8а-а интерметаллического соединения. Слои 8g-a интерметаллического соединения представляют собой слои интерметаллического соединения, возникшие в результате реакции между припойным материалом на основе олова и никеля в слоях 19а, 19b никеля, и, более конкретно, состоит из Ni3Sn4. При этом слой 8а-а интерметаллического соединения в связующем слое 8а представляет собой составной слой, возникший в результате реакции между медью в теплоотводе 12 и медью в коллекторном электроде первого транзисторного элемента 3 и припойным материалом на основе олова, и состоит из Cu6Sn5 или Cu3Sn. Слой 8а-b помещается между слоями 8а-а интерметаллического соединения и представляет собой слой, в котором олово в припойном материале на основе олова не преобразуется в интерметаллическое соединение, а состав припойного материала поддерживается. Короче говоря, основной компонент слоя 8а-b - это олово (Sn).

[0055] Как показано на ФИГ. 9, значения модуля Юнга интерметаллических соединений Ni3Sn4, Cu6Sn5 и Cu3Sn больше значения модуля Юнга припоя на основе олова. Как следует из приведенной выше математической формулы 1, чем выше модуль Юнга, чем больше критическая плотность электрического тока j. Чем больше критическая плотность электрического тока j, тем сильнее сдерживается образование и рост пустот. Связующий слой 8а, который скрепляется с поверхностью электрода первого транзисторного элемента 3, включает, по меньшей мере, слой, содержащий олово, с первым значением модуля Юнга (слой, в котором поддерживается состав припойного материала), а связующий слой 8g между первым соединяющим элементом 13 и вторым соединяющим элементом 26 сформирован из интерметаллического соединения со значением модуля Юнга, который выше первого значения модуля Юнга. Вероятность образования пустот вследствие явления ЭП тем выше, чем ниже значение модуля Юнга. В связующем слое 8g, в составе которого нет слоя на основе олова, сдерживается образование и рост пустот.

[0056] Подобный эффект также достигается при формировании связующего слоя 8g из спеченного материала, содержащего серебро, вместо припойного материала. Как показано на ФИГ. 9, это связано с тем, что значение модуля Юнга серебра (Ag) выше значения модуля Юнга припойного материала на основе олова.

[0057] В связующем слое 8а, который соприкасается с первым транзисторным элементом 3, увеличение толщины слоя 8а-а интерметаллического соединения с высоким значением модуля Юнга, является нежелательным. Это обусловлено следующими причинами. В первом транзисторном элементе 3, пластиковый материал корпуса 9 заливается по периферии открытого электрода. Пластик и металл обладают различными коэффициентами линейного расширения. На границе между пластиком и связующим слоем возникает напряжение по причине разницы коэффициентов линейного температурного расширения. Когда слой интерметаллического соединения на граничной поверхности между связующим слоем 8а и первым транзисторным элементом 3 имеет большую толщину, повышается жесткость связующего слоя 8а. Поэтому повышается механическое напряжение, возникающее в пластиковом корпусе 9 в первом транзисторном элементе 3, и высокое механическое напряжение может повредить корпус первого транзисторного элемента 3. Таким образом, в связующем слое 8а, который соприкасается с первым транзисторным элементом 3, повышение толщины слоя интерметаллического соединения с высоким значением модуля Юнга является нежелательным. При этом связующий слой 8g связывает первый соединяющий элемент 13 со вторым соединяющим элементом 26, причем оба элемента изготовлены из металла. Жесткость связующего слоя 8g не настолько строго ограничена, как жесткость связующего слоя 8а, который соединяет первый транзисторный 3 элемент. Это означает, что связующий слой 8g, который связывает металлические соединяющие элементы друг с другом, может быть изготовлен из вещества с более высоким значением модуля Юнга (например, из слоя интерметаллического соединения и слоя, состоящего из спеченного материала, содержащего серебро), по сравнению со связующим слоем 8а, который скрепляет полупроводниковый элемент (первый транзисторный элемент 3) и токопроводящий элемент (теплоотвод 12) друг с другом.

[0058] Интерметаллические соединения Cu6Sn5, Cu3Sn, Ni3Sn4 формируются при нагревании припойного материала на основе олова. Таким образом, полупроводниковое устройство 2 вышеописанной конструкции легко изготавливается, используя один и тот же припойный материал на основе олова для всех связующих слоев, с прекращением нагревания, когда слои, в которых поддерживается состав припоя на основе олова, еще сохраняются в связующих слоях с 8а по 8f, и с продолжением нагревания до тех пор, пока весь связующий слой 8g не превратится в слой интерметаллического соединения. Этот способ производства описан далее.

[0059] Пояснения для измененного варианта осуществления изобретения полупроводникового устройства 2 даются с использованием ФИГ. 10 и ФИГ. 11. В полупроводниковом устройстве 2а в измененном варианте осуществления изобретения выводные рамки полностью покрыты слоем никеля. Вид в разрезе на ФИГ. 10 представляет собой вид в разрезе, на котором слой никеля не показан, и представляет собой аналог ФИГ. 5. ФИГ. 11 представляет собой укрупненное изображение зоны, обозначенной символом XI на ФИГ. 10. Частично не изображенный на ФИГ. 11, промежуточный вывод 10 (теплоотвод 12 и первый соединяющий элемент 13) полностью покрыт слоем 19 с никеля, и вторая передающая сигнал пластина 29 (теплоотвод 25 и второй соединяющий элемент 26) полностью покрыта слоем 19d никеля. Теплоотвод 15 полностью покрыт слоем 19е никеля, и теплоотвод 22 полностью покрыт слоем 19f никеля. Слои 19с, 19d, 19е, 19f никеля формируются одновременно при нанесении гальванического покрытия за один проход. В полупроводниковом устройстве 2а поверхности токопроводящих элементов покрыты слоями никеля не только в связующем слое 8g, имеющем меньшую площадь поверхности скрепления, но также и в других связующих слоях с 8а по 8f. Таким образом, сдерживается образование и рост пустот.

[0060] Далее способ производства полупроводникового устройства 2 поясняется со ссылкой на чертежи с ФИГ. 12 по ФИГ. 17. На ФИГ. 12 изображена блок-схема способа изготовления полупроводникового устройства 2. Этот способ изготовления включает этап штамповки (S2), этап нанесения гальванического покрытия (S3), этап компоновки (S4), этап нагревания (S5) и этап помещения в корпус (S6).

[0061] На этапе штамповки (S2), одна медная пластина (материал рамки) подвергается штамповке для получения детали выводной рамки. ФИГ. 13 изображает одну медную пластину 41. Медная пластина 41, изображенная на ФИГ. 13, обрабатывается на штамповочном станке, и таким образом изготавливается деталь выводной рамки 42, изображенная на ФИГ. 14. Деталь выводной рамки 42 представляет собой деталь, в которой выводные рамки (промежуточный вывод 10, положительный электродный вывод 20, отрицательный электродный вывод 30, управляющие выводы 81а и управляющие выводы 81b), входящие в полупроводниковое устройство 2, соединяются друг с другом соединительными деталями 42а, 42b. Помимо детали выводной рамки 42, первая передающая сигнал пластина 28 и вторая передающая сигнал пластина 29 изготовлены из того же материала рамки на этом этапе штамповки.

[0062] Этап нанесения гальванического покрытия (S3) выполняется после этапа штамповки. На этом этапе никель наносится на всю поверхность детали выводной рамки 42, первой передающей сигнал пластины 28 и второй передающей сигнал пластины 29. Никелевое покрытие может наноситься с применением технологии электроосаждения или никелирования методом химического восстановления. Способ никелирования методом химического восстановления представляет собой технологию нанесения гальванического покрытия, при которой деталь выводной рамки 42 и подобные детали погружаются в гальваническую жидкость, содержащую никель. Благодаря высвобождению электронов в результате окисления восстановительного вещества, содержащегося в гальванической жидкости, на поверхности детали выводной рамки 42 и подобных деталей формируется тонкое никелевое покрытие. Преимущество этого способа состоит в том, что никелевое покрытие имеет одинаковую толщину независимо от формы детали выводной рамки и подобных деталей.

[0063] Символом Sb на ФИГ. 14 обозначена область, где второй соединяющий элемент 26 второй передающей сигнал пластины 29 (не изображенной на ФИГ. 14) будет скрепляться с другой поверхностью (область скрепления). Символами Sa1, Sa2 обозначены области, которыми первый транзисторный элемент 3 и первый диодный элемент 4 будут соответственно скрепляться друг с другом (области скрепления). Символами Sc1, Sc2 обозначены области, которыми второй транзисторный элемент 5 и второй диодный элемент 6 будут соответственно скрепляться друг с другом (области скрепления). Поскольку никель наносится после штамповки, слой никеля формируется не только на поверхностях, включающих области, которые будут скрепляться друг с другом (области скрепления), но также на боковых поверхностях, которые являются продолжением упомянутых скрепляемых друг с другом поверхностей. Поскольку на боковые поверхности, являющиеся продолжением упомянутых скрепляемых друг с другом поверхностей, нанесено гальваническое покрытие, образование и рост пустот сдерживается.

[0064] Этап компонования (S4) поясняется со ссылкой на ФИГ. 15 и ФИГ. 16. На этом этапе первый транзисторный элемент 3 накладывается на теплоотвод 12 с использованием между ними припойного материала, и разделительная прокладка 7а накладывается на первый транзисторный элемент 3 с использованием между ними припойного материала. Первый транзисторный элемент 3 накладывается в области Sal скрепления, изображенной на ФИГ. 14. Далее первый диодный элемент 4 накладывается на теплоотвод 12 с использовпанием между ними припойного материала, и разделительная прокладка 7b накладывается на первый диодный элемент 4 с использованием между ними припойного материала. Первый диодный элемент 4 накладывается в области Sa2 скрепления, изображенной на ФИГ. 14. При этом второй транзисторный элемент 5 накладывается на теплоотвод 22 с использованием между ними припойного материала, и разделительная прокладка 7с накладывается на второй транзисторный элемент 5 с использованием между ними припойного материала. Второй транзисторный элемент 5 накладывается в области Sc1 скрепления, изображенной на ФИГ. 14. Далее второй диодный элемент 6 накладывается на теплоотвод 22 с использованием между ними припойного материала, и разделительная прокладка 7d накладывается на второй диодный элемент 6 с использованием между ними припойного материала. Второй диодный элемент 6 накладывается в области Sc2 скрепления, изображенной на ФИГ. 14. Далее первая передающая сигнал пластина 28 накладывается на разделительные прокладки 7а и 7b с использованием между ними припойного материала. Вторая передающая сигнал пластина 29 накладывается на разделительные прокладки 7с и 7d с использованием между ними припойного материала. Вторая передающая сигнал пластина 29 накладывается таким образом, что второй соединяющий элемент 26 накладывается на область Sb скрепления, изображенную на ФИГ. 14. Припойный материал также помещается между первым соединяющим элементом 13 и вторым соединяющим элементом 26.

[0065] Припойный материал, толщина которого меньше толщины других припойных материалов, помещается между первым соединяющим элементом 13 и вторым соединяющим элементом 26. Поскольку припойный материал, толщина которого меньше толщины других припойных материалов, помещается только между первым соединяющим элементом 13 и вторым соединяющим элементом 26, можно сформировать более тонкий связующий слой 8g, чем остальные связующие слои с 8а по 8f, как было указано выше, благодаря чему будет сдерживаться образование и рост пустот в связующем слое 8g.

[0066] Область Sb скрепления меньше других областей скрепления Sal и аналогичных. Таким образом, количество припойного материала, помещенного между первым соединяющим элементом 13 и вторым соединяющим элементом 26, меньше количества припойного материала, помещенного между теплоотводом 12 и первым транзисторным элементом 3. Количество припойного материала, помещенного между первым соединяющим элементом 13 и вторым соединяющим элементом 26, меньше количества припойных материалов, помещенных в других местах. Более подробно, количество припойного материала регулируется таким образом, что количество припойного материала на основе олова, помещенного между первым соединительным элементом 13 и вторым соединительным элементом 26, меньше чем количество припойного материала на основе олова, помещенного между первым транзисторным элементом 3 и теплоотводом 12, и чем количество припойного материала на основе олова, помещенного между вторым транзисторным элементом 5 и теплоотводом 25. Это создает полезный эффект на следующем этапе нагревания.

[0067] На этапе нагревания (S5) элементы в сборе, деталь выводной рамки 42 и теплоотводы 15, 25, изображенные в ФИГ. 16, помещаются в высокотемпературную печь и нагреваются при определенной температуре в течение определенного периода времени. Температура и время нагревания задаются таким образом, чтобы слой, в котором поддерживается состав припойного материала на основе олова, сохранялся в связующих слоях с 8а по 8f, а чтобы слой, в котором поддерживается состав припойного материала на основе олова, исчезал в связующем слое 8g. Короче говоря, нагревание прекращается тогда, когда слой, в котором поддерживается состав припойного материала на основе олова, сохраняется в связующих слоях с 8а по 8f, а слой, в котором поддерживается состав припойного материала на основе олова, исчезает в связующем слое 8g. В связующем слое 8g, большая часть олова (Sn), содержащегося в припойном материале на основе олова, преобразуется в интерметаллическое соединение. Как объясняется на этапе компонования, количество припойного материала, помещенного между первым соединяющим элементом 13 и вторым соединяющим элементом 26, меньше количества припойного материала, помещенного в других местах. Таким образом, как указано выше, в результате однократного нагревания состав припойного материала на основе олова не сохраняется только в связующем слое 8g, а слой, в котором поддерживается состав припойного материала на основе олова, сохраняется в остальных связующих слоях. Благодаря переходу большей части олова в составе припойного материала в интерметаллическое соединение только в связующем слое 8g, образование и рост пустот сдерживается в связующем слое 8g.

[0068] На этапе помещения в корпус (S6) после первичной сборки, в которую транзисторные элементы, теплоотводы и т.п. соединяются на этапе нагревания, сборка помещается в пресс-форму для литья под давлением, где отливается пластиковый корпус 9. Устройство после отливки корпуса 9 изображено на ФИГ. 17. На последнем этапе соединительные детали 42а, 42b от детали выводной рамки 42 обрезаются по линии отреза CL на ФИГ. 17, таким образом завершается изготовление полупроводникового устройства 2, изображенного на ФИГ. 1.

[0069] Деталь выводной рамки представляет собой деталь, в которой некоторые выводные рамки (промежуточный вывод 10, положительный электродный вывод 20, отрицательный электродный вывод 30 и управляющие выводы 81а, 81b) соединяются друг с другом и формируются методом штамповки. В предшествующем уровне техники при нанесении гальванического покрытия на выводные рамки нанесение гальванического покрытия выполняется на этапе изготовления материала рамки (материала цельной пластины) перед штамповкой в целях сокращения производственных издержек. Листовой материал рамки с гальваническим покрытием используется для изготовления детали выводной рамки 42 методом штамповки. В этом случае слой никеля наносится на плоские поверхности каждого элемента выводной рамки, включая соединяющие элементы 13, 26 (плоские поверхности пластинчатых элементов после штамповки, включая верхнюю поверхность 13а соединяющего элемента 13 и нижнюю поверхность 26с соединяющего элемента 26). Однако слой никеля не наносится на боковые поверхности соединяющих элементов (боковые поверхности пластинчатых элементов), которые служат продолжением скрепляемых друг с другом поверхностей. Этот относится к первой передающей сигнал пластине 28 и второй передающей сигнал пластине 29. В отличие от предшествующего уровня техники, в вышеупомянутом способе изготовления нанесение гальванического покрытия выполняется после изготовления методом штамповки детали выводной рамки 42 и аналогичных деталей. Таким образом, можно получить выводные рамки со слоями гальванического покрытия даже на боковых поверхностях соединяющих элементов (боковых поверхностях пластинчатых элементов), которые служат продолжением скрепляемых друг с другом поверхностей. Когда первый соединяющий элемент 13 и второй соединяющий элемент 26 имеют небольшие размеры, и площадь поверхности связующего слоя 8g соответственно сокращается, явление ЭП может развиваться через боковые поверхности соединяющих элементов. Например, связующий материал, который затекает со скрепляемой поверхности, налипает на боковую поверхность соединяющего элемента, и именно здесь может происходить явление ЭП. Технология согласно первому варианту осуществления изобретения позволяет эффективно подавлять явление ЭП на соединяющих элементах благодаря нанесению слоя никеля даже на боковые поверхности соединяющих элементов, где слои никеля раньше не были необходимы.

[0070] С применением способа изготовления, при котором этап нанесения гальванического покрытия (S3) отделен от способа изготовления, изображенного на ФИГ. 12, также становится возможным изготовить полупроводниковое устройство, в котором подавляется образование и рост пустот. Полупроводниковое устройство, изготовленное с использованием способа производства, исключающего этап нанесения гальванического покрытия (S3), не имеет слоя никеля. При использовании способа изготовления, исключающего этап нанесения гальванического покрытия, изготавливается полупроводниковое устройство, в котором связующий слой 8g между первым соединяющим элементом 13 и вторым соединяющим элементом 26 состоит только из интерметаллического соединения олова и обладает меньшей толщиной, чем другие связующие слои с 8а по 8f. В других связующих слоях с 8а по 8f в полупроводниковом устройстве сохраняются все слои, в которых поддерживается состав припойного материала на основе олова. Полупроводниковое устройство, изготовленное указанным выше способом, не позволяет добиться эффекта подавления пустот благодаря наличию слоя никеля, но, предполагается получить эффект подавления развития пустот, благодаря тому, что толщина связующего слоя 8g меньше толщины других связующих слоев, включая связующий слой 8а. Кроме того, в полупроводниковом устройстве, как предполагается, будет иметь место эффект подавления развития пустот, поскольку значение модуля Юнга для вещества, из которого состоит связующий слой 8g, выше, чем самое низкое значение модуля Юнга среди значений модуля Юнга для веществ, содержащихся в связующем слое 8а.

[0071] Далее, полупроводниковое устройство согласно второму варианту осуществления изобретения и способ изготовления полупроводникового устройства описаны со ссылкой на ФИГ. 18 и ФИГ. 19. ФИГ. 18 представляет собой частичный вид в разрезе полупроводникового устройства 2b согласно второму варианту осуществления изобретения. Полупроводниковое устройство 2b по второму варианту осуществления изобретения отличается от полупроводникового устройства 2 по первому варианту осуществления изобретения тем, что в нем отсутствует слой никеля. Связующий слой 18g между первым соединяющим элементом 13 и вторым соединяющим элементом 26 нанесен методом спекания из спеченного материала, содержащего серебро (спеченный материал, содержащий Ag). Таким образом, связующий слой 18g содержит, по меньшей мере, серебро или интерметаллическое соединение серебра. Остальные связующие слои с 8а по 8f представляют собой слои, изготовленные из припойного материала на основе олова, как и в первом варианте осуществления изобретения, и включают слои, в которых поддерживается состав припойного материала на основе олова. Значение модуля Юнга для серебра (Ag) выше, чем для олова. Таким образом, в связующем слое 18g между первым соединяющим элементом 13 и вторым соединяющим элементом 26 предполагается возникновение эффекта подавления пустот. Кроме того, толщина Wg связующего слоя 18g меньше толщины Wa связующего слоя 8а. Толщина остальных связующих слоев с 8b по 8f примерно равна толщине Wa связующего слоя 8а. Это также способствует подавлению развития пустот в связующем слое 18g.

[0072] ФИГ. 19 представляет собой блок-схему способа изготовления полупроводникового устройства 2b. Этап штамповки (S12) аналогичен этапу штамповки S2 в блок-схеме, изображенной на ФИГ. 14. На этапе компонования (514) первый транзисторный элемент 3 и т.п. крепятся к детали выводной рамки 42. В этот момент серебряная паста (серебряный спеченный материал) наносится между первым соединяющим элементом 13 и вторым соединяющим элементом 26. Припойный материал на основе олова помещается в промежутки, которые соответствуют связующим слоям с 8а по 8f. Серебряная паста (серебряный спеченный материал) наносится слоем, более тонким, что толщина слоя припойного материала на основе олова. На этапе нагревания (S15), сборка, в которой на этапе компонования была нанесена серебряная паста (серебряный спеченный материал) и помещен припойный материал на основе олова, подвергается нагреванию. Места, соответствующие связующим слоям с 8а по 8f, нагреваются при определенной температуре нагревания в течение определенного времени нагревания, которые задаются на этапе нагревания (S5) в блок-схеме на ФИГ. 12. При этом температура и время нагревания регулируются таким образом, чтобы слои, в которых поддерживается состав припойного материала на основе олова, сохранились в связующих слоях с 8а по 8f. На этом этапе нагревания зазор между первым соединяющим элементом 13 и вторым соединяющим элементом 26 подвергается местному нагреву. Во время этого нагревания, например, серебряная паста (серебряный спеченный материал) спекается и затвердевает при 200°C в течение часа. Короче говоря, серебряная паста нагревается и затвердевает, скрепляя первый соединяющий элемент 13 и второй соединяющий элемент 26 друг с другом. После спекания серебряная паста преобразуется в металлическое серебро с высокой точкой плавления. Точка плавления металлического серебра соответствует высокой точке плавления при 900°C или выше. Таким образом, первый соединяющий элемент 13 и второй соединяющий элемент 26 скрепляются друг с другом связующим слоем 18g, обладающим высоким значением модуля Юнга и малой толщиной. Связующий слой 18g изготовлен из серебра с высоким значением модуля Юнга, а толщина Wg меньше толщины остальных связующих слоев с 8а по 8f. Как пояснялось ранее со ссылкой на математическую формулу 1, чем выше значение модуля Юнга, или чем меньше толщина, тем выше предельная плотность электрического тока. Таким образом, образование пустот становится маловероятным. Толщина связующего слоя соответствует длине электрических проводов dx токовой цепи электрического тока в математической формуле 1.

[0073] Далее, на этапе помещения в корпус (S16) после того, как выполняется скрепление первичной сборки, сборка помещается в пресс-форму для литья, и расплавленный пластик заливается под давлением. Таким образом, отливается корпус 9. На последнем этапе обрезаются соединительные детали выводной рамки, и завершается изготовление полупроводникового устройства 2b.

[0074] Некоторые другие характеристики полупроводниковых устройств, описанных в вариантах осуществления изобретения, перечислены. Полупроводниковое устройство 2 представляет собой устройство, в котором полупроводниковые элементы (первый транзисторный элемент 3, второй транзисторный элемент 5 и т.п.) запрессованы в пластиковом корпусе 9. Полупроводниковые элементы представляют собой, так называемые, силовые полупроводниковые элементы с допустимой силой тока 100 А или выше. Полупроводниковое устройство 2 включает теплоотводы с обеих сторон корпуса 9. Теплоотводы 15, 25 выходят наружу на одной из поверхностей корпуса 9. Теплоотводы 12, 22 выходят наружу на другой поверхности корпуса 9. Теплоотвод 12, наслаиваемый на первый транзисторный элемент 3, выходит наружу на одной поверхности корпуса 9, а теплоотвод 25, наслаиваемый на второй транзисторный элемент 5, выходит наружу на другой поверхности корпуса 9. Первый соединяющий элемент 13, отходящий от теплоотвода 12, и второй соединяющий элемент 26, отходящий от теплоотвода 25, соединяются друг с другом внутри корпуса 9. Все связующие слои с 8а по 8f расположены в середине путей переноса тепла от полупроводниковых элементов, таких как путь от первого транзисторного элемента 3 к теплоотводам, и только связующий слой 8g расположен на пути переноса тепла, на котором теплоотводы помещены между полупроводниковыми элементами.

[0075] Далее изложены замечания, касающиеся технологии, раскрытой в вариантах осуществления изобретения. Как пояснялось ранее, слой 19а никеля должен быть сформирован только на скрепляемой поверхности (верхняя поверхность 13а) первого соединяющего элемента 13 и на боковой поверхности 13b, являющейся продолжением упомянутой скрепляемой поверхности. Как и в полупроводниковом устройстве 2а согласно измененному варианту осуществления изобретения, слой никеля может быть нанесен на весь промежуточный вывод 10 и на другие выводные рамки.

[0076] Веществом, из которого может состоять связующий слой и которое имеет более высокое значение модуля Юнга, чем олово, может быть Ag3Sn, в дополнение к материалам, перечисленным на ФИГ. 9.

[0077] Первый транзисторный элемент 3 может рассматриваться как пример первого полупроводникового элемента. Второй транзисторный элемент 5 может рассматриваться как пример второго полупроводникового элемента. Коллекторный электрод 3а первого транзисторного элемента 3 может рассматриваться как пример первого электрода. Эмиттерный электрод 5b второго транзисторного элемента 5 может рассматриваться как пример второго электрода. Промежуточный 10 вывод может рассматриваться как пример первого токопроводящего элемента. Теплоотвод 12 промежуточного вывода 10 может рассматриваться как пример первого столбикового элемента. Другой токопроводящий элемент (например, разделительная прокладка) может быть помещен между теплоотводом 12 и первым транзисторным элементом 3. В нашем случае теплоотвод 12 и первый транзисторный элемент 3 могут быть скреплены друг с другом несколькими связующими слоями.

[0078] Передающая сигнал пластина 29 может рассматриваться как пример второго токопроводящего элемента. Теплоотвод 25 может рассматриваться как пример второго столбикового элемента. Другой токопроводящий элемент (например, разделительная прокладка) может помещаться или не помещаться между вторым транзисторным элементом 5 и теплоотводом 25. Второй транзисторный элемент 5 и теплоотвод 25 могут быть скреплены друг с другом несколькими связующими слоями (связующими слоями 8е, 8f), как показано в вариантах осуществления изобретения, или могут быть связаны друг с другом напрямую одним связующим слоем. Связующие слои 8g, 18g могут рассматриваться, как примеры промежуточного связующего слоя. Связующий слой 8а может рассматриваться как пример первого связующего слоя. Связующие слои 8е, 8f могут рассматриваться как примеры второго связующего слоя.

[0079] Конкретные примеры изобретения, которые были подробно описаны, представляют собой только примеры и не ограничивают объема формулы изобретения. Настоящее изобретение включает различные модификации и изменения конкретных примеров, описанных выше. Технические элементы, объяснение которым дано в настоящем описании на чертежах, позволяют достичь полезного технического эффекта сами по себе или в различных комбинациях, и не ограничены комбинациями вариантов осуществления настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО УСТРОЙСТВА | 2016 |

|

RU2648300C1 |

| СВЕТОИЗЛУЧАЮЩЕЕ УСТРОЙСТВО И АДАПТИВНАЯ СИСТЕМА ФАР ДАЛЬНЕГО СВЕТА | 2015 |

|

RU2689267C2 |

| СПОСОБ ПРИСОЕДИНЕНИЯ КРЕМНИЕВОГО КРИСТАЛЛА К КРИСТАЛЛОДЕРЖАТЕЛЮ ПОЛУПРОВОДНИКОВОГО ПРИБОРА | 1999 |

|

RU2173913C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО КОРПУСА МИКРОСХЕМЫ | 2023 |

|

RU2821166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ПО РАЗМЕРАМ КРИСТАЛЛА ИНТЕГРАЛЬНОЙ МИКРОСХЕМЫ | 2008 |

|

RU2410793C2 |

| Способ монтажа полупроводниковых кристаллов на покрытую золотом поверхность | 2019 |

|

RU2714538C1 |

| УСОВЕРШЕНСТВОВАННОЕ СОВМЕСТНОЕ ПРОИЗВОДСТВО СВИНЦОВЫХ И ОЛОВЯННЫХ ПРОДУКТОВ | 2020 |

|

RU2784362C1 |

| СПОСОБ СОЗДАНИЯ МЕЖСОЕДИНЕНИЙ В ПОЛУПРОВОДНИКОВЫХ ЛАЗЕРАХ | 2012 |

|