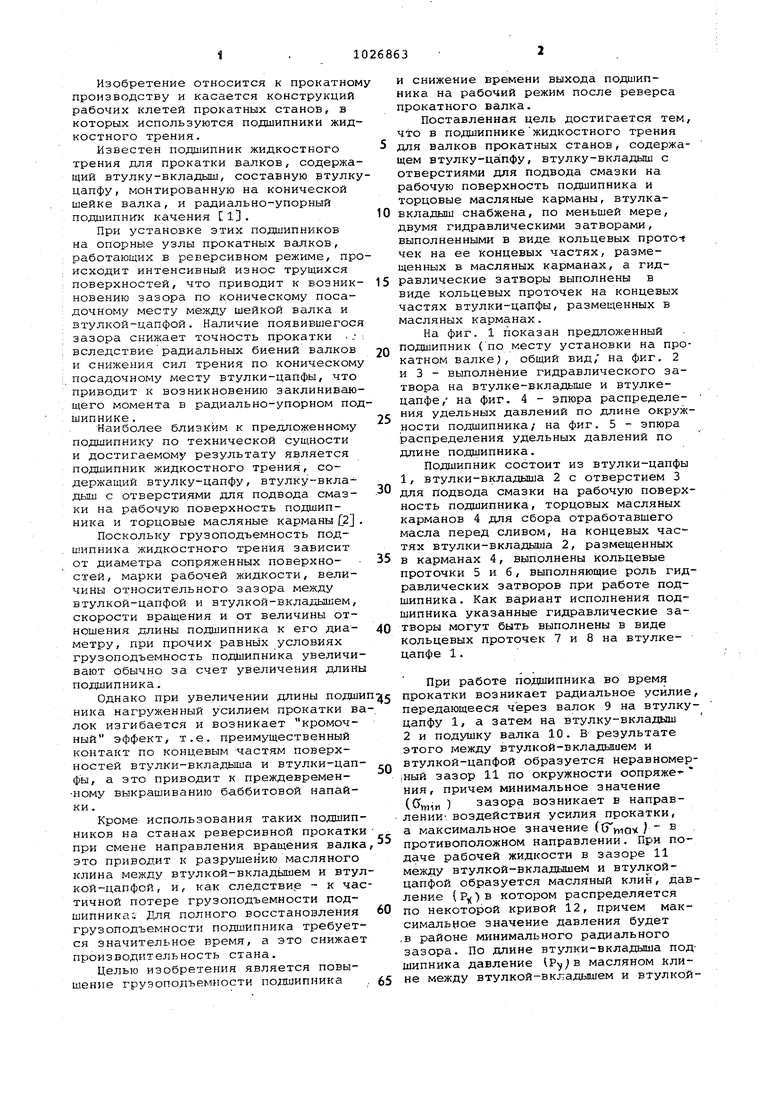

Изобретение относится к прокатно производству и касается конструкций рабочих клетей прокатных станов, в которых используются подшипники жид костного трения. Известен подшипник жидкостного трения для прокатки валков, содержа щий втулку-вкладыш, составную втулк цапфу, монтированную на конической шейке валка, и радиально-упорный подшипни-к качения С 13. При установке этих подшипников на опорные узлы прокатных валков, работающих в реверсивном режиме, пр исходит интенсивный износ трущихся : поверхностей, что приводит к возник новению зазора по коническому посадочному месту между шейкой валка и втулкой-цапфой. Наличие появившегос ; зазора снижает точность прокатки . .: вследствие радиальных биений валков и снижения сил трения по коническом : посадочному месту втулки-цапфы, что приводит к возникновению заклиниваю щего момента в радиально-упорном по , шипнике., .Наиболее близким к предложенному подшипнику по технической сущности и достигаемому результату является подшипник жидкостного трения, содержащий втулку-цапфу, втулку-вкладыш с отверстиями для подвода смазки на рабочую поверхность подшипника и торцовые масляные карманы 2 Поскольку грузоподъемность подшипника жидкостного трения зависит от диаметра сопряженных поверхностей, марки рабочей жидкости, величины относительного зазора между втулкой-цапфой и втулкой-вкладышем, скорости вращения и от величины отношения длины подшипника к его диаметру, при прочих равных условиях грузоподъемность подшипника увеличи вают обычно за счет увеличения длины подшипника,. Однако при увеличении длины подши ника нагруженный усилием прокатки ва лок изгибается и возникает кромочный эффект, т.е. преимущественный контакт по концевым частям поверхностей втулки-вкладьша и втулки-цапфы, а это приводит к преждевременному выкрашиванию баббитовой напайки . Кроме использования таких подшипников на станах реверсивной прокатки при смене направления вращения валка это приводит к разрушению масляного клина между втулкой-вкладышем и втул кой-цапфой, и, как следствие - к час тичной потере грузоподъемности подшипника: Для полного восстановления грузоподъемности подшипника требуется значительное время, а это снижает производительность стана. Целью изобретения является повышение грузоподъемности подшипника и снижение времени выхода подшипника на рабочий режим после реверса прокатного валка. Поставленная цель достигается тем, что в подшипникежидкостного трения для валков прокатных станов, содержащем втулку-цапфу, втулку-вкладыш с отверстиями для подвода смазки на рабочую поверхность подшипника и торцовые масляные карманы, втулкавкладыш снабжена, по меньшей мере, двумя гидравлическими затворами, выполненными в виде кольцевых проток чек на ее концевых частях, размещенных в масляных карманах, а гидравлические затворы выполнены в виде кольцевых проточек на концевых частях втулки-цапфы, размещенных в масляных карманах. На фиг. 1 показан предложенный подшипник (по месту установки на прокатном валке), общий вид/ на фиг. 2 и 3 - выполнение гидравлического затвора на втулке-вкладыше и втулкецапфе, на фиг. 4 - эпюра распределения удельных давлений по длине окружности подшипника/ на фиг. 5 - эпюра распределения удельных давлений по длине подщипника. Подшипник состоит из втулки-цапфы 1, втулки-вкладыша 2 с отверстием 3 для подвода смазки на рабочую поверхность подшипника, торцовых масляных карманов 4 для сбора отработавшего масла перед сливом, на концевых частях втулки-вкладыша 2, размещенных в карманах 4, выполнены кольцевые проточки 5 и 6, Выполняющие роль гидравлических затворов при работе подшипника. Как вариант исполнения подшипника указанные гидравлические затворы могут быть выполнены в виде кольцевых проточек 7 и 8 на втулке цапфе 1. При работе подшипника во время прокатки возникает радиальное усилие, передающееся через валок 9 на втулкуцапфу 1, а затем на втулку-вкладыш 2 и подушку валка 10. В результате этого между втулкой-вкладышем и втулкой-цапфой образуется неравномер|ный зазор 11 по окружности оопряже- ния, причем минимальное значение ( ) зазора возникает в направлении-воздействии усилия прокатки, а максимальное значение (( )- в противоположном направлении. При подаче рабочей жидкости в зазоре 11 между вхулкой-вкладышем и втулкойцапфой образуется масляный клин, давление {Ру)в котором распределяется по некоторой кривой 12, причем максимальное значение давления будет в районе минимального радиального зазора. По длине втулки-вкладыша под шипника давление масляном клине между втулкой-вкладышем и втулкойцапфой распределяется по закону, отраженному кривой 13. Кривая 13 имеет три участка распределения давления, средний рабочий участок 14, расположенный между проточками на внутренней поверхности втулки-вкладыша или между .проточками на.втулке-цапфе, участок резкого падения давления 15, расположенный мезкду кромками проточки 8, участок слива 16. Пунктирной кривой 17 отражается закон распределения давлений с гладкой цилиндрической внутренней поверхностью втулкивкладыша. Кривая 17 не имеет участка резкого падения давления. За счет установки между втулкой-вкладйшем и втулкой-цапфой гидравлического затвора, выполненного в виде кольцевых .проточек 5 и 6 на втулке-вкладыше или проточек 7 и 8 на поверхности втулки-цапфы, созда втся некоторое приращение давления по краям втулки,вкладыша, за счет чего без увеличения длины втулки-вкладыша получается общее увеличение грузоподъемности подшипника жидкостного трения

При изменении направления вращения валка в зазоре 11 начинает происходить разрушение масляного клина. Но из-за того, что в проточках на внутренней поверхности втулки-вкладыша 5 находится вращающийся масляный шнур, причем направление вращения масляного шнура противоположно направлению вращения валка и не совпадает с вращением масляного клина из-за разности толщины масляного слоя между втулкой-вкладышем и втулкой-цапфой, происходит временной затрудненный слив масла, и восстановление полной грузоподъемности подшипника происходит значительно быстрее, чем у подшипника с гладкой цилиндрической поверхностью втулки-вкладыша.

Экспериментально установлено повы0 грузоподъемности подшипника жидкостного трения в опорном узле прокатного валка предлагаемой конструкции на 8-10% и значительное снижение времени при выходе подшипника на рабочий режим после реверса валка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Опора прокатного валка | 1984 |

|

SU1186301A2 |

| ВТУЛКА-ВКЛАДЫШ ПОДШИПНИКА ЖИДКОСТНОГО ТРЕНИЯ ОПОРЫ ПРОКАТНОГО ВАЛКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2217252C2 |

| ВТУЛКА-ЦАПФА ПОДШИПНИКА ЖИДКОСТНОГО ТРЕНИЯ ВАЛКА ПРОКАТНОГО СТАНА | 2016 |

|

RU2630137C1 |

| ПОДШИПНИК ЖИДКОСТНОГО ТРЕНИЯ ДЛЯ ВАЛКОВ ПРОКАТНЫХ СТАНОВ | 2015 |

|

RU2623561C2 |

| ОПОРА ПРОКАТНОГО ВАЛКА | 2000 |

|

RU2172654C1 |

| Подшипниковая опора жидкостного трения валка прокатного стана | 1990 |

|

SU1784312A1 |

| Подшипник жидкостного трения прокатного валка | 1976 |

|

SU592471A1 |

| ГИДРОСТАТОДИНАМИЧЕСКИЙ ПОДШИПНИК ЖИДКОСТНОГО ТРЕНИЯ ДЛЯ ВАЛКОВ ПРОКАТНЫХ СТАНОВ | 1998 |

|

RU2176939C2 |

| Гидростатодинамический подшипник для прокатных валков | 1990 |

|

SU1724402A1 |

| Гидродинамическая опора валковпРОКАТНыХ CTAHOB | 1979 |

|

SU801918A1 |

) 1. ПОДШИПНИК ЖИДКОСТНОГО ТРЕНИЯ ДЛЯ ВАЛКОВ ПРОКАТНЫХ СТАНОВ, содержащий втулку-цапфу, втулку-вклаЛН1т1 с отверстиями для подвода смазки на рабочую поверхность подшипника и торцовые масляные карманы, о т л ичающийся тем, что, с целью повышения грузоподъемности подшипника и снижения времени выхода на рабочий режим после реверса прокатного валка, втулка-вкладыш снабжена по меньшей мере двумя гидравлическими затворами, выполненными в виде кольцевых проточек на ее концевых частях, размещенных в масляных карманах. 2. Подшипник по п. 1, отличающийся тем, что указанные гидравлические затворы выполнены в виде кольцевых проточек на концевых частях® втулки-цапфы, размещенных в масляных (Я карманах. го 05 00 О5 оо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Опорный узел прокатного валка | 1976 |

|

SU579045A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Целикови А | |||

| И | |||

| и | |||

| др | |||

| Прокатные станы | |||

| М., Металлургиэдат, 1958, с | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

Авторы

Даты

1983-07-07—Публикация

1981-03-30—Подача