Изобретение относится к металлургическому оборудованию и может быть исполь- зовано в клетях прокатных станов, имеющих подшипники скольжения.

Во вкладыше подшипника скольжения прокатного стана с целью повышения его долговечности на рабочей поверхности выполнены несквозные смазочные канавки, имеющие выход поочередно на противоположные торцы, причем канавки выполнены наклонными к образующей и заполнены поочередно твердой смазкой и поверхностно- активными веществами (ПАВ) с изменяющейся вязкостью /1/.

Твердыми смазками в них являются составы на основе эпоксидных смол графитового или алюминиевого порошков, включающие для регулировки вязкости 6,0- 6,5 отвердителя и 8,5-12% пластификатора.

Однако выход канавок на торцы и использование охлаждающей воды приводят к удалению смазки из рабочей зоны Это увеличивает трение, а также износ вкладыша, что приводит кувеличению брака прокатных металлических изделий по типоразмерно- сти. Используемая для охлаждения вода вызывает коррозию цапфы (шейки) валка. Для уменьшения коррозии цапфы в соответствии с известным решением в состав твердой смазки дополнительно добавляется ПАВ - мыльный клей. Значительные сложности создает необходимость регулировки вязкости за счет введения пластификатора и ПАВ, Недостатком известной системы является смешение компонентов смазки при температуре 70-80°С на водяной бане. Указанная смазка многокомпонентна, нетехнологична в изготовлении и допускает работу вкладыша подшипника скольжения при температурах до 100°С, что обусловлено использованием эпоксидной смолы Наличие канавок, имеющих выход на торцы и заполненных вязкой смазкой, снижает конструкционную прочность вкладыша подшипника скольжения.

сл С

XI

о

CJ XI

Целью изобретения является повышение работоспособности, термостойкости, упрощение конструкции и увеличение прочности вкладыша подшипника.

Цель достигается тем, что вкладыш подшипника скольжения прокатного стана с не- сквозными углублениями на рабочей поверхности глубиной, равной допустимому износу вкладыша, заполненными твердой смазкой, изготовлен таким образом, что углубления выполнены в виде размещенных в шахматном порядке круглых отверстий диаметром, равным 0,1-0,15 ширины рабочей поверхности вкладыша, твердая смазка выполнена из фуранового антифрикционного материала, общая площадь поверхности участков твердой смазки составляет 15- 20% полной рабочей поверхности вкладыша, а в зоне максимального давления 35-40%.

Твердыми смазками служат антифрикционные фурановые материалы следующих составов, мас.%:

Состав № 1

Фурфурольно-кетоновый мономер

(ТУ 64-11-17-89) с плотностью 1,09-1,17

Графит искусственный

(ТУ 48-20-54-84)67-74

Бензолсульфокислота

(ТУ 6-14-25-89)4-7

5Фурановая твердая смазка образует

тонкую пленку на рабочей поверхности цапфы валка и вкладыша подшипника скольжения, которая является смазочным слоем и позволяет резко снизить коэффициент тре10 ния. Поскольку смазка - твердый материал (твердость по Бринеллю 2Ю-310 МПа), не требуется регулировка вязкости; при этом смазка более экономно расходуется (отсутствует вытекание из ячеек). Компоненты

15 смазки смешивают при температуре окружающей среды и закладывают в пазы, в которых она затвердевает. Пленка твердой смазки, образующая на поверхности цапфы, является одновременно антикоррози20 онным слоем и защищает цапфу от коррозии. Высокая термостойкость материала позволяет исключить использование во- дяного охлаждения, что также предотвращает вымывание смазочного

25 слоя,

г/см

64-74

4-7

и вязкостью 15-18 с

Графит искусственный (ТУ 48-20-54-84) Бензолсульфокислота (ТУ 6-14-2 5-89)

Состав № 2

Фурано-эпоксидная смола ФАЭД-8 (ТУ 59.02.039.18-80) или ФАЭД-20

(ТУ 59.02.039-13-78)25-30

Смесь серебристого графита (ГОСТ 52-79-74) и отхода графита электродного производства (ТУ 48-20-54-84) Полиэтиленамин (ТУ 6-02-594-75) Тетрафурфурилоксисилан

Состав № 3

Олигомер фурфурилового спирта (ОФС)(СГП 211-3484) 22-26 Графит искусственный (ТУ 48-20-54-84) .67-79

Бензолсульфокислота (ТУ 6-14-25-89)4-7

Состав № 4

Полифурон-321 (ТУ 6-06-36-90) (продукт совмещения мономера ДИФА, фурфурола и дифенйлолпропана в соотношении (мае.) 300:180:100 соответственно)22-26

Твердость смазки и конструкционное 22-26выполнение ячеек на рабочей поверхности

вкладыша без выхода на торцы позволяют

30 сохранить конструкционную прочность вкладыша подшипника скольжения. Вкладыши подшипников скольжения для валков прокатного стана обычно изготавливают из текстолита, а предлагаемое выполнение

35 вкладыша позволяет использовать для изготовления вкладыша в качестве основы как текстолит, так и цветные металлы (бронза, латунь).

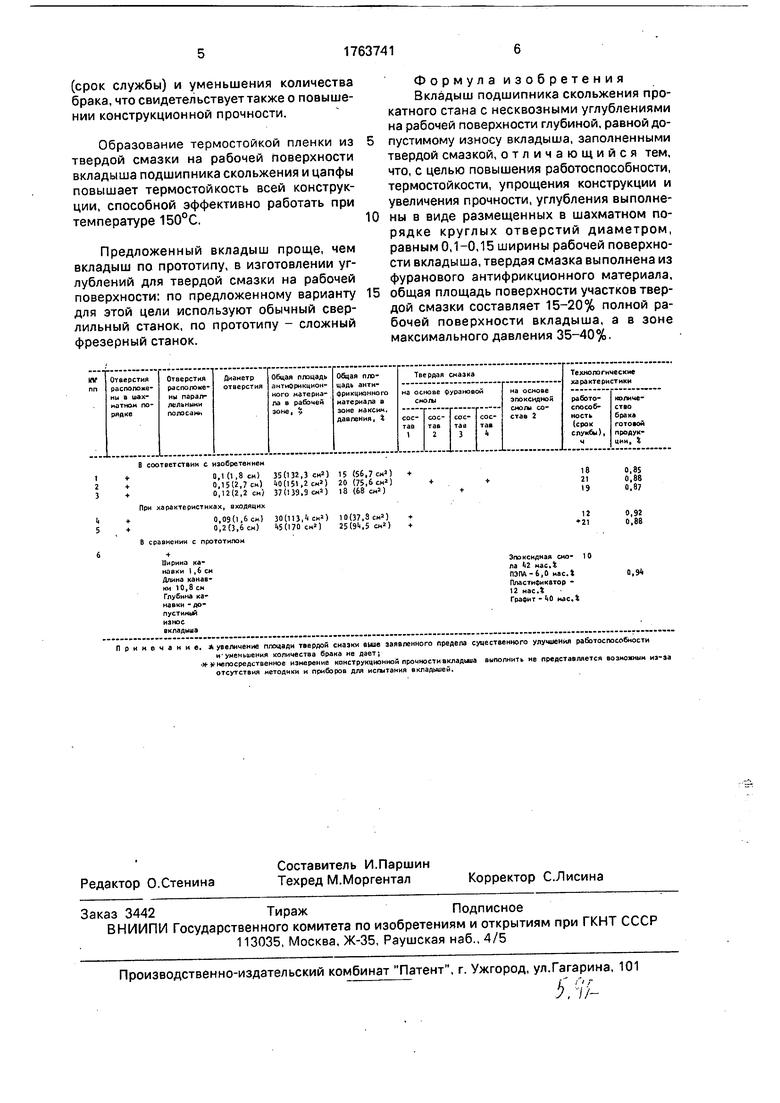

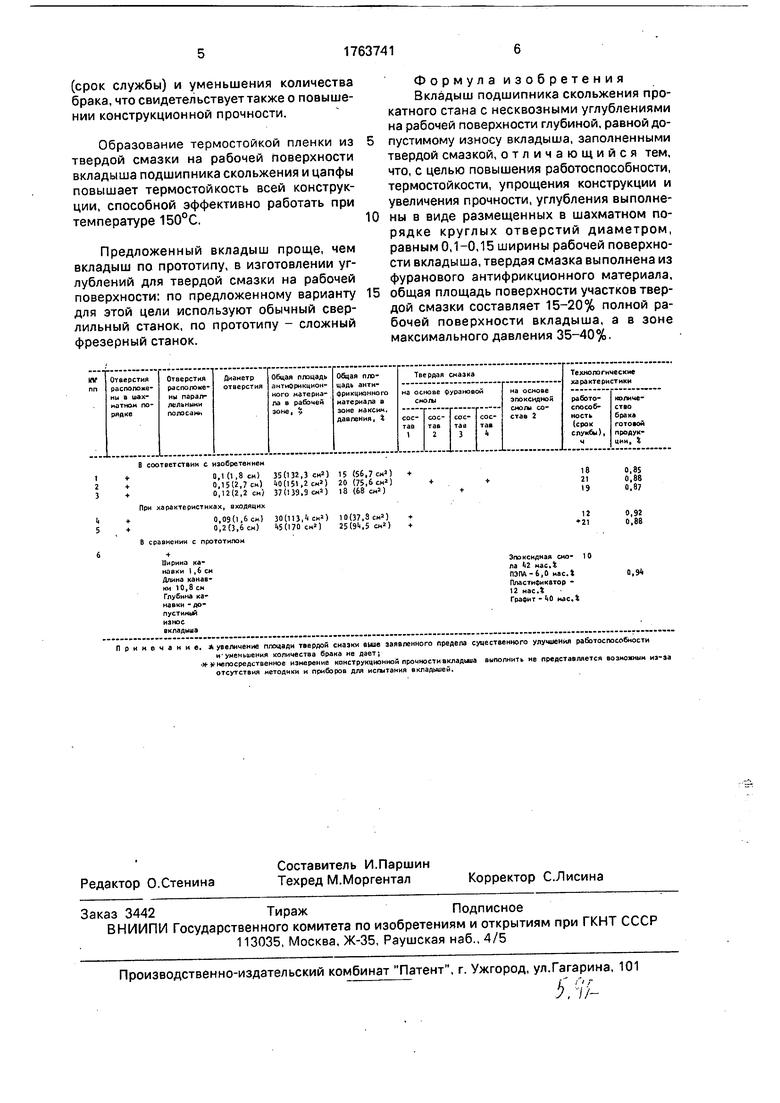

Влияние конструкционных особенно40 стей выполнения рабочей поверхности вкладыша и использование твердой смазки на основе фуранового связующего иллюстрируется таблицей.

Как видно из представленной таблицы,

45 наибольшая работоспособность в сочетании с наименьшим количеством брака достигается при выполнении вкладыша в соответствии с заявленным решением. Так как в авторском свидетельстве по

50 прототипу не приведена ни одна техническая характеристика для сопоставления предложенного технического решения с прототипом, нами получена твердая смазка в соответствии с составом № 2 прототипа и

55 ею заполнены продольные углубления вкладыша подшипника скольжения (размеры - Е соответствии с прототипом). Сопоставление заявленного решения с прототипом подтверждает преимущественно заявленной разработки в части работоспособности

60-65

5-7 5-7

Графит искусственный

(ТУ 48-20-54-84)67-74

Бензолсульфокислота

(ТУ 6-14-25-89)4-7

Фурановая твердая смазка образует

тонкую пленку на рабочей поверхности цапфы валка и вкладыша подшипника скольжения, которая является смазочным слоем и позволяет резко снизить коэффициент трения. Поскольку смазка - твердый материал (твердость по Бринеллю 2Ю-310 МПа), не требуется регулировка вязкости; при этом смазка более экономно расходуется (отсутствует вытекание из ячеек). Компоненты

смазки смешивают при температуре окружающей среды и закладывают в пазы, в которых она затвердевает. Пленка твердой смазки, образующая на поверхности цапфы, является одновременно антикоррозионным слоем и защищает цапфу от коррозии. Высокая термостойкость материала позволяет исключить использование во- дяного охлаждения, что также предотвращает вымывание смазочного

слоя,

(срок службы) и уменьшения количества брака, что свидетельствует также о повышении конструкционной прочности.

Образование термостойкой пленки из твердой смазки на рабочей поверхности вкладыша подшипника скольжения и цапфы повышает термостойкость всей конструкции, способной эффективно работать при температуре 150°С.

Предложенный вкладыш проще, чем вкладыш по прототипу, в изготовлении углублений для твердой смазки на рабочей поверхности: по предложенному варианту для этой цели используют обычный сверлильный станок, по прототипу - сложный фрезерный станок.

Формула изобретения Вкладыш подшипника скольжения прокатного стана с несквозными углублениями на рабочей поверхности глубиной, равной допустимому износу вкладыша, заполненными твердой смазкой, отличающийся тем, что, с целью повышения работоспособности, термостойкости, упрощения конструкции и увеличения прочности, углубления выполнены в виде размещенных в шахматном порядке круглых отверстий диаметром, равным 0,1-0,15 ширины рабочей поверхности вкладыша, твердая смазка выполнена из фуранового антифрикционного материала,

общая площадь поверхности участков твердой смазки составляет 15-20% полной рабочей поверхности вкладыша, а в зоне максимального давления 35-40%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вкладыш подшипника скольжения | 1983 |

|

SU1186848A1 |

| МАСЛО ДЛЯ ПОДШИПНИКОВ ЖИДКОСТНОГО ТРЕНИЯ И РЕДУКТОРОВ ПРОКАТНЫХ СТАНОВ | 2008 |

|

RU2394070C2 |

| Подшипниковая опора жидкостного трения валка прокатного стана | 1990 |

|

SU1784312A1 |

| Опора прокатного валка нереверсивного стана | 1988 |

|

SU1581396A1 |

| ОПОРА ПРОКАТНОГО ВАЛКА | 2000 |

|

RU2172654C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2001 |

|

RU2201431C2 |

| Опора скольжения прокатного валка | 1985 |

|

SU1382517A1 |

| ПОДШИПНИК ЖИДКОСТНОГО ТРЕНИЯ | 2012 |

|

RU2613129C2 |

| ПОДШИПНИК ЖИДКОСТНОГО ТРЕНИЯ ДЛЯ ВАЛКОВ ПРОКАТНЫХ СТАНОВ | 2015 |

|

RU2623561C2 |

| Опорный узел прокатного валка | 1989 |

|

SU1678476A1 |

Применение: металлургическое оборудование. Сущность изобретения: на рабочей поверхности вкладыша в шахматном порядке выполнены круглые отверстия. Глубина отверстий равна допустимому износу вкладыша, диаметр равен 0,1-0,15 ширины рабочей поверхности вкладыша. В отверстиях размещена твердая смазка из фурано- вого антифрикционного материала. Общая площадь поверхности участков твердой смазки составляет 15-20% полной рабочей поверхности вкладыша, а в зоне максимального давления 35-40%. 1 ил.

В соответствии с изобретением

t+0,1 (1,8 си)

2+0,15(2,7 см)

3+0,12(2,2 см)

При характеристиках, входящих

,09(1,6 см)

5+0,2(3,6 см)

В сравнении с прототипом

Ширина канавки t ,6 сн Длина канавки 10,8 см Глубина канавки - допустимыйизнос вкладыша

Примечание. увеличение плоцади твердой снаэки еше заявленного предела существенного улучшения работоспособности

и уменьшения количества брака не дает;

непосредственное измерение конструкционной прочности акладыиа выполнить не представляется возможным из-за отсутствия методики и приборов для испытания вкладышей.

0,85 0,88 0,87

12 21

0,92 0,88

Эпоксидная смола 1(2 мас.% НЭПА-6,0 мае. Пластификатор - 12 «ас.t Графит - нас.

10

| Вкладыш подшипника скольжения | 1983 |

|

SU1186848A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-09-23—Публикация

1990-10-04—Подача