Изобретение относится к производству толстых листов толщиной до 160 мм и может быть использовано при горячей прокатке конструкционных низколегированных марок стали на реверсивных станах.

Известен способ горячей прокатки толстых листов толщиной 30-160 мм, в котором температуру конца прокатки Ткп устанавливают в зависимости от конечной толщины листа, при этом применяют ускоренное или умеренное охлаждение листа (Патент РФ №233456, МПК В21В 1/26, 27.09.2008).

Недостатком известного способа производства является низкий по сравнению с предлагаемым способом уровень значений ударной вязкости KV, а также отсутствие гарантии сохранения эксплуатационных свойств в условиях низких температур.

Наиболее близким по своей сущности и достигаемым результатам к изобретению является способ производства горячекатаных листов толщиной 8-50 мм из низколегированных марок стали с содержанием углерода не более 0,16%, включающий нагрев сляба под горячую прокатку, прокатку его на черновой и чистовой стадиях, при этом температуру конца прокатки принимают равной для листов толщиной от 8,0 до 14,0 мм включительно 830-850°С, для листов толщиной более 14,0 до 25,0 мм включительно 810-830°С, а для листов толщиной более 25,0 до 50,0 мм включительно 790-810°С, и охлаждение листов водой на отводящем рольганге с последующим охлаждением на воздухе от температур 560-590°С (Патент РФ №2449843, МПК В21В 1/26, 10.05.2012).

Недостатком прототипа является его непригодность для производства листов толщиной более 50 мм, а также отсутствие гарантии сохранения эксплуатационных свойств в условиях низких температур.

Технический результат - получение горячекатаных листов с гарантией сохранения эксплуатационных свойств при низких температурах.

Технический результат достигается тем, что в способе производства горячекатаных толстых листов из конструкционной низколегированной стали, включающем выплавку стали, разливку на непрерывнолитые заготовки, аустенизацию заготовки, многопроходную черновую и чистовую реверсивную контролируемую прокатку до конечной толщины листа, согласно изобретению выплавляют сталь со следующим соотношением элементов: 0,17-0,20% С, 0,15-0,25% Si, 1,25-1,40% Mn, S≤0,006%; Р≤0,018%; Cu≤0,10%, Nb≤0,01%, V≤0,01%, 0,02-0,05% Al, Ti≤0,03%, Fe и неизбежные примеси - остальное, аустенизацию непрерывнолитой заготовки производят до температуры 1200-1220°С, чистовую прокатку начинают при температуре 780-820°С и заканчивают при температуре 740-760°С и ведут с суммарным обжатием не менее 80% до конечной толщины листа не более 15 мм. Прокатку на черновой стадии ведут с разовыми обжатиями не менее 7%.

Технический результат достигается тем, что в способе производства горячекатаных толстых листов из конструкционной низколегированной стали, включающем выплавку стали, разливку на непрерывнолитые заготовки, аустенизацию заготовки, многопроходную черновую и чистовую реверсивную контролируемую прокатку до конечной толщины листа, согласно изобретению выплавляют сталь со следующим соотношением элементов: 0,17-0,20% С, 0,15-0,25% Si, 1,25-1,40% Mn, S≤0,006%, Р≤0,018%, Cu≤0,10%, Nb≤0,01%, V≤0,01%, 0,02-0,05% Al, Ti≤0,03%, Fe и неизбежные примеси - остальное, аустенизацию непрерывнолитой заготовки производят до температуры 1200-1220°С, чистовую прокатку начинают при температуре 830-860°С и заканчивают при температуре 760-790°С и ведут с суммарным обжатием не менее 75% до конечной толщины листа от 15 мм и до 25 мм включительно, при этом после чистовой прокатки листы подвергаются ускоренному охлаждению до температуры 620-670°С. Прокатку на черновой стадии ведут с разовыми обжатиями не менее 7%.

Технический результат достигается тем, что в способе производства горячекатаных толстых листов из конструкционной низколегированной стали, включающем выплавку стали, разливку на непрерывнолитые заготовки, аустенизацию заготовки, многопроходную черновую и чистовую реверсивную контролируемую прокатку до конечной толщины листа, согласно изобретению выплавляют сталь со следующим соотношением элементов: 0,17-0,20% С, 0,15-0,25% Si, 1,25-1,40% Mn, S≤0,006%, Р≤0,018%, Cu≤0,10%, Nb≤0,01%, V≤0,01%, 0,02-0,05% Al, Ti≤0,03%, Fe и неизбежные примеси - остальное, аустенизацию непрерывнолитой заготовки производят до температуры 1200-1220°С, чистовую прокатку начинают при температуре 810-830°С и заканчивают при температуре 770-800°С и ведут с суммарным обжатием не менее 75% до конечной толщины листа от 25 мм и до 40 мм включительно, при этом после чистовой прокатки листы подвергаются ускоренному охлаждению до температуры 620-660°С. Прокатку на черновой стадии ведут с разовыми обжатиями не менее 7%.

Технический результат достигается тем, что в способе производства горячекатаных толстых листов из конструкционной низколегированной стали, включающем выплавку стали, разливку на непрерывнолитые заготовки, аустенизацию заготовки, многопроходную черновую и чистовую реверсивную контролируемую прокатку до конечной толщины листа, согласно изобретению выплавляют сталь со следующим соотношением элементов: 0,17-0,20% С, 0,15-0,25% Si, 1,50-1,60% Mn, S≤0,005%, Р≤0,018%, Cu≤0,10%, Nb≤0,01%, V≤0,01%, 0,02-0,05% Al, Ti≤0,03%, Fe и неизбежные примеси - остальное, аустенизацию непрерывнолитой заготовки производят до температуры 1200-1220°С, чистовую прокатку начинают при температуре 780-810°С и заканчивают при температуре 790-810°С и ведут с суммарным обжатием не менее 50% до конечной толщины листа от 40 мм и до 80 мм включительно, при этом после чистовой прокатки листы подвергаются ускоренному охлаждению до температуры 540-600°С. Прокатку на черновой стадии ведут с разовыми обжатиями не менее 7%.

Технический результат достигается тем, что в способе производства горячекатаных толстых листов из конструкционной низколегированной стали, включающем выплавку стали, разливку на непрерывнолитые заготовки, аустенизацию заготовки, многопроходную черновую и чистовую реверсивную контролируемую прокатку до конечной толщины листа, согласно изобретению выплавляют сталь со следующим соотношением элементов: 0,17-0,20% С, 0,15-0,25% Si, 1,50-1,60% Mn, S≤0,005%, Р≤0,018%, Cu≤0,10%, Nb≤0,01%, V≤0,01%, 0,02-0,05% Al, Ti≤0,03%, Fe и неизбежные примеси - остальное, аустенизацию непрерывнолитой заготовки производят до температуры 1200-1220°С, чистовую прокатку начинают при температуре 790-810°С и заканчивают при температуре 800-820°С и ведут с суммарным обжатием не менее 40% до конечной толщины листа от 80 мм и до 120 мм включительно, при этом после чистовой прокатки листы подвергаются ускоренному охлаждению до температуры 520-570°С. Прокатку на черновой стадии ведут с разовыми обжатиями не менее 7%.

Технический результат достигается тем, что в способе производства горячекатаных толстых листов из конструкционной низколегированной стали, включающем выплавку стали, разливку на непрерывнолитые заготовки, аустенизацию заготовки, многопроходную черновую и чистовую реверсивную контролируемую прокатку до конечной толщины листа, согласно изобретению выплавляют сталь со следующим соотношением элементов: 0,14-0,17% С, 0,15-0,25% Si, 1,50-1,60% Mn, S≤0,005%, Р≤0,018%, Cu≤0,10%, Nb≤0,01%, 0,030-0,045% V, 0,02-0,05% Al, Ti≤0,03%, Fe и неизбежные примеси - остальное, аустенизацию непрерывнолитой заготовки производят до температуры 1200-1220°С, чистовую прокатку начинают при температуре 790-810°С и заканчивают при температуре 800-820°С и ведут с суммарным обжатием не менее 20% до конечной толщины листа свыше 120 мм включительно, при этом после чистовой прокатки листы подвергаются ускоренному охлаждению до температуры 520-560°С. Прокатку на черновой стадии ведут с разовыми обжатиями не менее 7%.

Сущность изобретения состоит в том, что полное использование ресурса свойств, имеющегося в конструкционной низколегированной стали заданных химических составов, обеспечивается деформационно-термическим режимом производства из нее горячекатаных листов. Технология прокатки направлена на получение оптимального фазового ферритно-перлитного состава и морфологии фаз, измельчение зерен микроструктуры, упрочнение твердого раствора, дисперсионное твердение, дислокационное и текстурное упрочнение.

Углерод в стали определяет ее прочностные свойства. Снижение содержания углерода менее 0,17% для толщин горячекатаных листов до 120 мм включительно и менее 0,14% для толщин горячекатаных листов свыше 120 мм и до 160 мм включительно приводит к падению прочностных свойств ниже допустимого уровня. Увеличение содержания углерода более 0,20% для толщин горячекатаных листов до 120 мм включительно и более 0,17% для толщин горячекатаных листов свыше 120 мм и до 160 мм включительно приводит к повышенной прочности, при этом снижается пластичность и вязкость стали, в следствие чего может возникнуть риск необеспечения требуемого уровня ударной вязкости при низких температурах.

Кремний в стали применен как раскислитель. При содержании кремния менее 0,15% повышается загрязненность стали оксидными включениями, увеличение содержания более 0,25% приводит к загрязненности силикатами. Повышенное количество оксидных включений и силикатов приводит к ухудшению механических свойств стали.

Марганец, так же как и углерод, повышает прочностные характеристики стали. При увеличении содержания марганца более 1,40% для толщин горячекатаных листов до 40 мм включительно и более 1,60% для толщин горячекатаных листов свыше 40 мм до 160 мм включительно наблюдается понижение ударной вязкости стали при низких температурах, повышается хрупкость. Помимо этого свариваемость металла ухудшается. Однако введение марганца в сталь является необходимым для раскисления стали и удаления серы, поэтому снижение содержания марганца менее 1,25% для толщин горячекатаных листов до 40 мм включительно и менее 1,50% для толщин горячекатаных листов свыше 40 мм до 160 мм включительно нежелательно.

Медь способствует повышению прочностных свойств горячекатаных листов. Но если содержание этого элемента для данной композиции превышает 0,10%, то возможно снижение ударной вязкости стали при низких температурах.

Микролегирование ниобием, ванадием и титаном в первую очередь призвано сдерживать рост зерна аустенита во время нагрева и прокатки, а также получать упрочнение за счет образования карбидных и карбонитридных включений.

Экспериментально установлено, что микролегирование в количестве Nb≤0,01%, Ti≤0,03%, V≤0,01 для горячекатаных листов конечной толщины до 120 мм включительно и V=0,03-0,45% для горячекатаных листов конечной толщины свыше 120 мм и до 160 мм включительно способствует получению развитой мелкодисперсной микроструктуры в стали и обеспечивает сочетание высоких прочностных и пластических свойств горячекатаных листов.

Заявленные пределы содержания серы (не более 0,006% для толщин горячекатаных листов до 40 мм включительно и не более 0,005% для толщин горячекатаных листов свыше 40 мм и до 160 мм включительно) обеспечивают получение высоких значений ударной вязкости при низких температурах.

Увеличение содержания фосфора более 0,018% влечет за собой снижение пластичности горячекатаных листов, а также снижение относительного удлинения при испытании прочностных характеристик на 1-2%.

Алюминий раскисляет сталь, способствует образованию мелкозернистой структуры, насыщению азотом, уменьшает старение и повышает ударную вязкость при низких температурах. Содержание алюминия более 0,05% приводит к понижению уровня физико-механических свойств, также при содержании растворенного алюминия менее 0,02% механические свойства горячекатаных листов ухудшаются.

Оптимальные технологические параметры способа были определены эмпирическим путем.

Непрерывнолитая заготовка проходит аустенизацию до температур 1200-1220°С. При температурах менее 1200°С прогрев заготовки по сечению неравномерен, что негативно влияет на качество производимых горячекатаных листов. Увеличение температуры нагрева выше 1220°С сопровождается интенсивным ростом зерен аустенита и огрублением границ.

Нагрев непрерывнолитых заготовок до температуры аустенизации и их последующая черновая прокатка является подготовительной ступенью и обеспечивает получение исходной однородной структуры путем измельчения зерна аустенита за счет статической рекристаллизации. В ходе последующей многопроходной черновой прокатки аустенитное зерно интенсивно измельчается до размера 30-70 мкм.

Последующая реверсивная черновая прокатка в высокотемпературной области позволяет получать равномерную деформацию по всему сечению непрерывнолитой заготовки и способствует максимальной проработке ее структуры. Она обеспечивает получение мелкозернистой однородной структуры путем измельчения зерна аустенита при статической и динамической рекристаллизации, а также деформации.

Величину относительного обжатия заготовки за проход при черновой прокатке устанавливают не менее 7%, что способствует равномерному измельчению зерна металла по всей толщине заготовки. При относительных обжатиях за проход в процессе черновой прокатки менее 7% деформация сосредотачивается в поверхностных слоях непрерывнолитой заготовки. Соответственно в осевой зоне заготовки может сохраниться ликвационная полоса, что приведет к появлению брака по механическим свойствам.

Подстуживание раската после черновой прокатки до температуры начала чистовой прокатки и последующая контролируемая чистовая прокатка в двухфазной области к процессам дисперсионного упрочнения и измельчения зерен до 11-12 балла добавляет развитие текстуры и образование субзерен. Образующиеся при этом субзерна помимо повышения прочности повышают сопротивление хрупкому разрушению и усталости.

Температура начала чистовой прокатки меньше нижней границы для каждого диапазона толщин горячекатаных листов не позволяет подготовить аустенит к последующему превращению, создав высокую плотность несовершенств кристаллической решетки гамма-железа. При температуре начала чистовой прокатки выше заявленных верхних границ не обеспечивается оптимальное соотношение структурных составляющих, что приводит к необеспечению комплекса механических свойств.

При нарушении заявленных диапазонов температур конца чистовой прокатки появляется риск необеспечения требуемого уровня прочности и пластичности при испытаниях на растяжение. Помимо этого возникает риск получения низкой ударной вязкости.

При производстве листов конечной толщиной более 40 мм наблюдается повышение температуры металла в процессе чистовой прокатки. Это связано с неравномерностью температуры по толщине раската. Металл на поверхности охлаждается быстрее, так как происходит отдача тепла в окружающую среду и контакт с рабочими поверхностями, при этом температура центральных слоев остается выше. При прокатке происходит перераспределение объемов металла, толщина сляба после каждого рабочего прохода уменьшается, горячие центральные слои обеспечивают разогрев раската.

Упрочнение толстолистовой стали в процессе чистовой многопроходной прокатки в двухфазной области с затрудненной рекристаллизацией аустенита характеризуется тем, что в первых проходах наиболее интенсивно упрочняются поверхностные слои заготовки, где деформация максимальна. По мере упрочнения поверхностных слоев деформация начинает проникать вглубь и охватывает всю толщину раската.

Заявленная суммарная степень обжатия при чистовой прокатке достаточна для полной проработки структуры на всю толщину раската, при этом обеспечивается измельчение зерен и получение высоких значений предела прочности и предела текучести горячекатаных листов.

При производстве листов до 15 мм включительно ускоренное охлаждение не применяется, так как при использовании установки ускоренного охлаждения в данном случае возникает чрезмерное упрочнение металла, что приводит к слишком высоким значениям предела прочности и предела текучести. Чрезмерное упрочнение также отрицательно влияет на ударную вязкость.

При производстве листов толщиной более 15 мм после прокатки используется ускоренное охлаждение листов для получения более мелкозернистой структуры, в результате чего наблюдается повышение значений предела прочности. При этом также обеспечивается более высокий уровень ударной вязкости и предел текучести, чем при производстве без использования ускоренного охлаждения.

После чистовой прокатки горячекатаные листы толщиной свыше 40 мм включительно подвергаются ускоренному охлаждению до заявленных диапазонов температур. При охлаждении до температур менее нижних границ возникает риск получения повышенного предела прочности, что негативно отразится на ударной вязкости при низких температурах. Однако при охлаждении до температур выше верхних границ уровень прочности металла будет ниже необходимого уровня. Также ускоренное охлаждение до заявленных диапазонов температур обеспечивает формирование требуемого фазового состава металла горячекатаных листов.

Применение способа поясняется примером его реализации при производстве листов S355J2 на стане 5000.

Выплавка стали осуществлялась в кислородном конвертере вместимостью 370 т с проведением процесса десульфурации магнием в заливочном ковше. На выпуске проводилось первичное легирование, предварительное раскисление и обработка металла твердошлаковыми смесями с продувкой металла аргоном в сталеразливочном ковше. Окончательное легирование, микролегирование, обработка металла кальцием и перегрев металла для проведения вакуумирования проводилось на агрегате комплексной доводки стали. Дегазация металла осуществлялась путем его вакуумирования. Разливка производилась на машине непрерывного литья заготовок с защитой металла аргоном от вторичного окисления в заготовки сечением 315×1640-2000 мм.

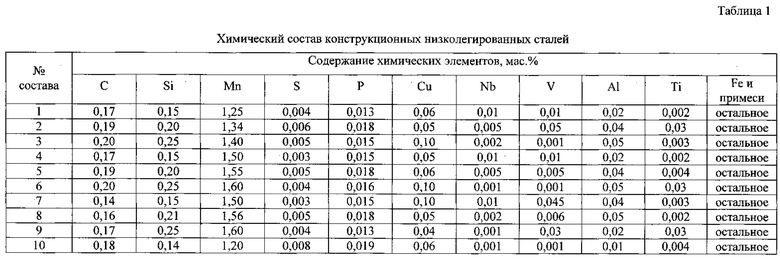

Химический состав сталей приведен в таблице 1.

Сталь получена со следующим составом химических элементов: С=0,17%; Si=0,15%; Mn=1,50%; S=0,003%; Р=0,015%; Cu=0,05%; Nb=0,01%; V=0,01%; Al=0,02%; Ti=0,002; железо и примеси - остальное.

Непрерывнолитые заготовки толщиной 315 мм нагревали до температуры 1210°С, прокатывали в черновой стадии до толщины раската 136,4 мм с единичными обжатиями 7-8%, охлаждали на воздухе до температуры 789°С, прокатывали на чистовой стадии с суммарным обжатием 56% до конечной толщины 60,0 мм с окончанием процесса деформации при 802°С. После прокатки листы подвергали ускоренному охлаждению до температуры 570°С.

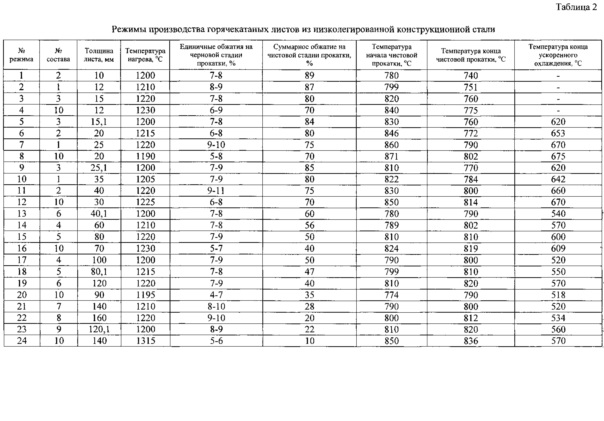

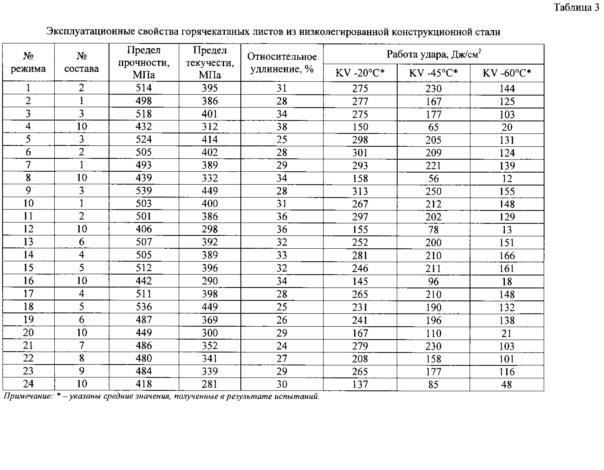

Варианты реализации предложенного способа приведены в таблице 2. В таблице 3 представлены эксплуатационные свойства полученных горячекатаных листов.

Из таблицы 3 следует, что при реализации заявленного способа производства (режимы №1-3; №5-7, №9-11, №13-15, №17-19, №21-23) готовые листы обладают повышенным комплексом прочностных и пластических свойств, при этом достигается получение горячекатаных листов с гарантированным уровнем эксплуатационных свойств при низких температурах для изготовления сварных металлоконструкций.

При запредельных значениях заявленных параметров (режим №4, №8, №12, №16, №20, №24) комплекс механических и пластических свойств снижается и не обеспечивается получение готового листа с повышенным уровнем стойкости к разрушению под действием ударной нагрузки при низких температурах.

Технико-экономические преимущества изобретения состоят в том, что использование предложенного способа обеспечивает производство горячекатаных листов толщиной до 160 мм с гарантией сохранения эксплуатационных свойств при низких температурах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ С ГАРАНТИЕЙ СВОЙСТВ В НАПРАВЛЕНИИ ТОЛЩИНЫ | 2015 |

|

RU2586955C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2016 |

|

RU2633684C1 |

| Способ получения горячекатаных листов из низколегированной стали | 2023 |

|

RU2821001C1 |

| Горячекатаный лист из низколегированной стали толщиной от 15 до 165 мм и способ его получения | 2016 |

|

RU2638479C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2015 |

|

RU2581696C1 |

| Способ получения горячекатаных листов из низколегированной стали | 2023 |

|

RU2815952C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ШТРИПСА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2017 |

|

RU2637544C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2009 |

|

RU2414515C1 |

| Способ получения горячекатаных листов из низколегированной стали | 2023 |

|

RU2815949C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2390568C1 |

Изобретение относится к области металлургии и может быть использовано при горячей прокатке конструкционных низколегированных марок стали на реверсивных станах. Для сохранения эксплуатационных свойств при низких температурах, при производстве толстых листов осуществляют аустенизацию непрерывнолитой заготовки при 1200-1220°С, чистовую прокатку, которую начинают при 780-820°С и заканчивают при 740-760°С с суммарным обжатием не менее 80% до конечной толщины листа не более 15 мм. Сталь имеет химический состав, мас.%: 0,17-0,20 С, 0,15-0,25 Si, 1,25-1,40 Mn, S≤0,006, Р≤0,018, Cu≤0,10, Nb≤0,01, V≤0,01, 0,02-0,05Al, Ti≤0,03, Fe неизбежные примеси - остальное. При производстве листов толщиной 15-25 мм из стали того же состава аустенизацию непрерывнолитой заготовки ведут при 1200-1220°С, чистовую прокатку начинают при 830-860°С и заканчивают при 760-790°С с суммарным обжатием не менее 75%, при этом после чистовой прокатки листы ускоренно охлаждают до температуры 620-670°С. Представлены также варианты производства листов толщиной 40-80 мм, 80-120 мм, 120-160 мм с тем же составом стали. Во всех вариантах способа прокатку на черновой стадии ведут с разовыми обжатиями не менее 7%. 6 н. и 6 з.п. ф-лы, 3 табл.

1. Способ производства горячекатаных толстых листов из конструкционной низколегированной стали, включающий выплавку стали, разливку на непрерывнолитые заготовки, аустенизацию заготовки, многопроходную черновую и чистовую реверсивную контролируемую прокатку до конечной толщины листа, отличающийся тем, что выплавляют сталь со следующим соотношением элементов, мас. %:

аустенизацию непрерывнолитой заготовки проводят до температуры 1200-1220°С, чистовую прокатку начинают при температуре 780-820°С и заканчивают при температуре 740-760°С и ведут с суммарным обжатием не менее 80% до конечной толщины листа не более 15 мм.

2. Способ по п. 1, отличающийся тем, что черновую прокатку ведут с разовыми обжатиями не менее 7%.

3. Способ производства горячекатаных толстых листов из конструкционной низколегированной стали, включающий выплавку стали, разливку на непрерывнолитые заготовки, аустенизацию заготовки, многопроходную черновую и чистовую реверсивную контролируемую прокатку до конечной толщины листа, отличающийся тем, что выплавляют сталь со следующим соотношением элементов, мас. %:

аустенизацию непрерывнолитой заготовки проводят до температуры 1200-1220°С, чистовую прокатку начинают при температуре 830-860°С и заканчивают при температуре 760-790°С и ведут с суммарным обжатием не менее 75% до конечной толщины листа от 15 мм до 25 мм включительно, при этом после чистовой прокатки листы подвергают ускоренному охлаждению до температуры 620-670°С.

4. Способ по п. 3, отличающийся тем, что черновую прокатку ведут с разовыми обжатиями не менее 7%.

5. Способ производства горячекатаных толстых листов из конструкционной низколегированной стали, включающий выплавку стали, разливку на непрерывнолитые заготовки, аустенизацию заготовки, многопроходную черновую и чистовую реверсивную контролируемую прокатку до конечной толщины листа, отличающийся тем, что выплавляют сталь со следующим соотношением элементов, мас. %:

аустенизацию непрерывнолитой заготовки проводят до температуры 1200-1220°С, чистовую прокатку начинают при температуре 810-830°С и заканчивают при температуре 770-800°С и ведут с суммарным обжатием не менее 75% до конечной толщины листа от 25 мм до 40 мм включительно, при этом после чистовой прокатки листы подвергают ускоренному охлаждению до температуры 620-660°С.

6. Способ по п. 5, отличающийся тем, что черновую прокатку ведут с разовыми обжатиями не менее 7%.

7. Способ производства горячекатаных толстых листов из конструкционной низколегированной стали, включающий выплавку стали, разливку на непрерывнолитые заготовки, аустенизацию заготовки, многопроходную черновую и чистовую реверсивную контролируемую прокатку до конечной толщины листа, отличающийся тем, что выплавляют сталь со следующим соотношением элементов, мас. %:

аустенизацию непрерывнолитой заготовки проводят до температуры 1200-1220°С, чистовую прокатку начинают при температуре 780-810°С и заканчивают при температуре 790-810°С и ведут с суммарным обжатием не менее 50% до конечной толщины листа от 40 мм до 80 мм включительно, при этом после чистовой прокатки листы подвергают ускоренному охлаждению до температуры 540-600°С.

8. Способ по п. 7, отличающийся тем, что черновую прокатку и ведут с разовыми обжатиями не менее 7%.

9. Способ производства горячекатаных толстых листов из конструкционной низколегированной стали, включающий выплавку стали, разливку на непрерывнолитые заготовки, аустенизацию заготовки, многопроходную черновую и чистовую реверсивную контролируемую прокатку до конечной толщины листа, отличающийся тем, что выплавляют сталь со следующим соотношением элементов, мас. %:

аустенизацию непрерывнолитой заготовки проводят до температуры 1200-1220°С, чистовую прокатку начинают при температуре 790-810°С и заканчивают при температуре 800-820°С и ведут с суммарным обжатием не менее 40% до конечной толщины листа от 80 мм до 120 мм включительно, при этом после чистовой прокатки листы подвергают ускоренному охлаждению до температуры 520-570°С.

10. Способ по п. 9, отличающийся тем, что черновую прокатку ведут с разовыми обжатиями не менее 7%.

11. Способ производства горячекатаных толстых листов из конструкционной низколегированной стали, включающий выплавку стали, разливку на непрерывнолитые заготовки, аустенизацию заготовки, многопроходную черновую и чистовую реверсивную контролируемую прокатку до конечной толщины листа, отличающийся тем, что выплавляют сталь со следующим соотношением элементов, мас. %:

аустенизацию непрерывнолитой заготовки проводят до температуры 1200-1220°С, чистовую прокатку начинают при температуре 790-810°С и заканчивают при температуре 800-820°С и ведут с суммарным обжатием не менее 20% до конечной толщины листа от 120 мм до 160 мм включительно, при этом после чистовой прокатки листы подвергают ускоренному охлаждению до температуры 520-560°С.

12. Способ по п. 11, отличающийся тем, что черновую прокатку ведут с разовыми обжатиями не менее 7%.

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ВЫСОКОПРОЧНЫХ НИЗКОЛЕГИРОВАННЫХ ЛИСТОВ | 2010 |

|

RU2449843C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2011 |

|

RU2463359C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ МАРОК СТАЛИ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ПРОИЗВОДСТВА СОСУДОВ | 2005 |

|

RU2311465C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ НЕФТЕГАЗОПРОВОДОВ | 2012 |

|

RU2500820C1 |

| Способ изготовления обмотки полого якоря электрической машины | 1985 |

|

SU1312690A1 |

Авторы

Даты

2017-03-15—Публикация

2015-09-02—Подача